Metall-Stanzwerkzeuge entschlüsselt: Vom Rohstahl zu perfekten Prägungen

Was Metall-Stempel sind und wie sie funktionieren

Haben Sie sich schon einmal gefragt, wie Hersteller Seriennummern dauerhaft auf Motorteile prägen oder wie Juweliere ihr charakteristisches Logo in Edelmetalle einprägen? Die Antwort liegt in Metall-Stempeln – präzisen Werkzeugen, die durch direkte mechanische Kraft dauerhafte Abdrücke erzeugen. Im Gegensatz zu vorübergehenden Kennzeichnungsverfahren verformen diese Werkzeuge das Material physisch, um Markierungen zu erzeugen, die extremen Bedingungen standhalten – von industriellem Verschleiß bis hin zu Umwelteinflüssen.

Ein Metallstempel ist im Wesentlichen ein gehärtetes Stahl- oder Hartmetallwerkzeug mit einem erhabenen oder vertieften Muster auf seiner Arbeitsfläche. Bei Anwendung einer Kraft – sei es durch Hammer, Klemmpresse oder hydraulische Maschine – überträgt der Stempel sein Muster auf das Werkstück , wodurch ein dauerhafter Eindruck entsteht. Dieses einfache, aber wirksame Prinzip ist im Kern seit Jahrhunderten unverändert geblieben, obwohl die moderne Fertigung Präzision und Haltbarkeit deutlich verbessert hat.

Die Funktionsweise der dauerhaften Metallmarkierung

Das Verständnis dafür, wie das Metallstempeln funktioniert, beginnt mit der Werkstoffkunde. Der Stempel muss stets härter sein als das Werkstück. Stempel aus Werkzeugstahl erreichen typischerweise eine Härte von 58–62 HRC (Rockwell-Härte), während Hartmetallstempel noch höhere Werte erreichen. Wenn der härtere Stempel unter Druck mit dem weicheren Material in Kontakt kommt, verdrängt er das Metall statt es zu schneiden – dieser Kaltumformungsprozess erzeugt Eindrücke, die integraler Bestandteil des Werkstücks selbst werden.

Es gibt eine wichtige Unterscheidung zwischen zwei Hauptkategorien. Stempelstähle mit individueller Form weisen einzigartige Designs auf – Logos, Symbole oder spezielle Kennzeichnungen, die für bestimmte Anwendungen erstellt wurden. Buchstaben- und Zahlenstempel hingegen sind als standardisierte Zeichensätze erhältlich, um textbasierte Kennzeichnungen anzubringen. Beide Typen beruhen auf demselben mechanischen Prinzip, unterscheiden sich jedoch erheblich in ihren Anwendungsbereichen.

Von Industrieböden bis zu Handwerkswerkstätten

Warum ist dauerhafte Kennzeichnung so wichtig? In regulierten Branchen wie Luft- und Raumfahrt sowie Verteidigung ist Rückverfolgbarkeit entscheidend für Sicherheit, Konformität und Qualitätskontrolle. Wie Branchenexperten betonen, muss jedes Bauteil – von Verbindungselementen bis zu tragenden Strukturen – während seines gesamten Lebenszyklus eine Kennzeichnung tragen, die widerstandsfähig genug ist, um harschen Umgebungsbedingungen standzuhalten, und gleichzeitig für Inspektionen gut lesbar bleibt.

Metallstempel dienen drei Hauptanwendungskategorien:

- Industrielle Teilekennzeichnung: Seriennummern, Datumscode und Spezifikationskennzeichnungen, die die Rückverfolgbarkeit und Qualitätsprüfung an gefertigten Komponenten ermöglichen

- Handwerkliche Fertigung: Schmuckhersteller, Lederarbeiter und Metallverarbeiter verwenden diese Werkzeuge, um individuelle Akzente, Herstellerkennzeichen und dekorative Elemente anzubringen

- Markenkennzeichnung: Unternehmenslogos und Zertifizierungssymbole, die die Echtheit sicherstellen und gesetzlichen Anforderungen entsprechen

Wenn eine Komponente ordnungsgemäß mittels Stahlstempel geprägt wird, wird die resultierende Kennzeichnung untrennbar mit dem Material selbst verbunden. Im Gegensatz zu Etiketten, die sich ablösen, Farben, die verblassen, oder Tinten, die abnutzen, bleibt ein physischer Abdruck auch nach jahrelangem Einsatz lesbar – wodurch diese Werkzeuge in unzähligen Branchen unverzichtbar sind.

Arten von Metallstahlstempeln und ihre besten Anwendungsbereiche

Nachdem Sie nun verstehen, wie Metall-Stempelvorlagen funktionieren, stellt sich die nächste Frage: Welche Art sollten Sie wählen? Da die Auswahl von einfachen handgeführten Werkzeugen bis hin zu hochentwickelten, in Pressen montierten Stempelvorlagen reicht, kann die Entscheidung für den richtigen Stempel überwältigend wirken. Der Schlüssel liegt darin, das Werkzeug an Ihr konkretes Produktionsvolumen, das Werkstückmaterial und Ihre Genauigkeitsanforderungen anzupassen.

Stellen Sie es sich so vor: Ein präziser Hartmetallstempel für gelegentliche Hobbyprojekte ist überdimensioniert, während der Einsatz einfacher Stahlstempelvorlagen für die Kennzeichnung im Hochvolumenbereich der Luft- und Raumfahrt zu vorzeitigem Verschleiß und inkonsistenten Ergebnissen führt. Im Folgenden werden wir jede Kategorie detailliert erläutern, damit Sie fundierte Entscheidungen treffen können.

Handstempel vs. Plattenstempel für unterschiedliche Produktionsvolumina

Handstempel stellen den zugänglichsten Einstieg in die Metallkennzeichnung dar. Diese Werkzeuge – die mit einem Hammer oder Schlagholz betätigt werden – bieten eine Portabilität und Flexibilität, die maschinengebundene Optionen schlichtweg nicht erreichen können. Laut Durable Technologies stahlhandstempel bestehen aus Spezialwerkzeugstahl, um Abplatzen und Pilzbildung zu widerstehen, wodurch sie für manuelle Anwendungen überraschend langlebig sind.

Wann sollten Sie zu Handstempeln greifen? Berücksichtigen Sie folgende Szenarien:

- Einsatz im Feld, wo keine Stromquellen verfügbar sind

- Kleinstserienfertigung (unter 100 Teile täglich)

- Reparaturwerkstätten, die eine Markierung vor Ort erfordern

- Handwerksbetriebe, die individuelle Stücke herstellen

- Situationen, bei denen auf gekrümmten, konkaven oder unregelmäßigen Oberflächen markiert werden muss

Plattenstempel (auch Halterstempel oder Pressstempel genannt) werden dagegen in Arborpressen, hydraulische Systeme oder pneumatische Geräte eingebaut. Sie gewährleisten über Tausende von Abdrücken hinweg eine konstante Einprägetiefe und Ausrichtung – ein Ergebnis, das manuell nicht erzielbar ist. In Produktionsumgebungen, in denen täglich 500 oder mehr Teile markiert werden, eliminieren Plattenstempel die Ermüdung und Ungenauigkeiten, die durch manuelles Schlagen entstehen.

Ein hochwertiges Nummernstempelset in Plattenkonfiguration kann zehntausende Abdrücke erzeugen, bevor ein Austausch erforderlich ist, während dieselben Zeichen in handgehaltener Ausführung aufgrund geringfügiger Winkelvariationen beim Aufprall bereits nach mehreren tausend Schlägen Verschleißerscheinungen zeigen können.

Wenn Hartmetall Werkzeugstahl übertrifft

Die Werkstoffauswahl beeinflusst die Stempelleistung entscheidend. Standard-Stahlstempel aus Werkzeugstahl eignen sich hervorragend zum Markieren von Aluminium, Messing, Kupfer und unlegiertem Stahl. Doch was geschieht, wenn Sie gehärteten Stahl, rostfreie Legierungen oder Titan kennzeichnen müssen? Hier kommt Hartmetall ins Spiel.

Hartmetallstempel erreichen Härtegrade von über 70 HRC – deutlich höher als der für Werkzeugstahl typische Bereich von 58–62 HRC. Diese extreme Härte führt direkt zu einer längeren Lebensdauer beim Markieren harter Werkstoffe. Allerdings erfordert die Sprödigkeit von Hartmetall eine fachgerechte Abstützung und eine kontrollierte Kraftübertragung; Hartmetallstempel sind daher nicht für Schlaganwendungen mit dem Hammer geeignet.

Niedrigspannungsstempel verdienen besondere Aufmerksamkeit für alle arbeiten mit wärmebehandelten oder gehärteten Materialien herkömmliche Stempel mit scharfkantigen Zeichen konzentrieren die Kraft an den Zeichenkanten und können bei belasteten Komponenten Mikrorisse verursachen. Stempel mit geringer Beanspruchung – sowohl als Vollzeichen- als auch als Punktkonfiguration erhältlich – verteilen die Kraft gleichmäßiger und sind daher unverzichtbar für Luft- und Raumfahrtanwendungen, Druckbehälter sowie alle Situationen, in denen die Materialintegrität nicht beeinträchtigt werden darf.

| Stempeltyp | Materialhärte (HRC) | Typische Anwendungen | Kraftanforderungen | Erwartete Lebensdauer | Kostenniveau |

|---|---|---|---|---|---|

| Standard-Handstempel (Werkzeugstahl) | 58-62 | Allgemeine Kennzeichnung, weiche Metalle, geringe Stückzahlen | Manueller Hammeranschlag | 5.000–15.000 Abdrücke | $ |

| Hevi-Bevl-Handstempel | 60-62 | Harte Metalle, hochvolumige manuelle Kennzeichnung | Schwerer Hammerhieb | 15.000–30.000 Prägungen | $$ |

| Geringe Beanspruchung (Vollzeichen) | 58-62 | Luft- und Raumfahrt, Druckbehälter, gehärtete Teile | Geregelte Pressung oder vorsichtiger Hieb | 10.000–25.000 Prägungen | $$ |

| Geringe Beanspruchung (Punktzeichen) | 58-62 | Unterirdische Rohrleitungen, spannungskritische Komponenten | Leicht bis mittelschwer | 20.000–40.000 Prägungen | $$ |

| Platten-/Halter-Stempel | 58-62 | Fertigungslinien, konsistente Markierung in hohen Stückzahlen | Druckgesteuert (hydraulisch/pneumatisch) | 50.000–100.000+ Abdrücke | $$$ |

| Carbidstempel | 70+ | Markierung auf gehärtetem Stahl, Edelstahl und Titan | Nur druckgesteuert | 100.000–500.000+ Abdrücke | $$$$ |

Spezialstempel für individuelle Anforderungen

Neben diesen Hauptkategorien gibt es mehrere spezialisierte Optionen zur Lösung bestimmter Markierungsanforderungen. Randstempel enthalten die Zeichen innerhalb von Kreisen, Quadraten oder Dreiecken – häufig verwendet zur Schweißeridentifikation, wo die Markierungen sofort erkennbar sein müssen. Spiegelbildstempel erzeugen spiegelverkehrte Abdrücke und sind unverzichtbar beim Markieren von Formen oder Schmiedewerkzeugen, die später die endgültige, lesbar geformte Markierung auf gegossenen oder geschmiedeten Teilen erzeugen.

Suchen Sie ein komplettes Metall-Stanzset? Berücksichtigen Sie zunächst Ihre konkreten Anforderungen. Eine Grundausstattung aus Alphabetstempeln und Zahlenstempeln deckt die meisten textbasierten Markierungsanforderungen ab. Logostempel sollten nur dann hinzugefügt werden, wenn dies durch Branding-Vorgaben erforderlich ist. Für Werkstätten mit vielfältigen Projekten bietet die Investition sowohl in Buchstabenstempel für Text als auch in individuelle Stempel für wiederholte Logo-Anwendungen maximale Flexibilität.

Wie lange halten Ihre Stempel tatsächlich? Die Antwort hängt von drei Faktoren ab: dem Stempelmaterial, der Härte des Werkstücks und der Schlagtechnik. Ein ordnungsgemäß gewarteter Stempel aus Werkzeugstahl zur Markierung von Aluminium kann mehr als 50.000 Abdrücke erreichen, während derselbe Stempel bei der Markierung von Edelstahl bereits nach 5.000 Schlägen deutliche Abnutzung zeigen kann. Karbidstempel zur Markierung gehärteter Materialien erreichen Lebensdauern im Bereich von Hunderttausenden von Abdrücken – was ihre höhere Anschaffungskosten bei Hochvolumenanwendungen rechtfertigt.

Nachdem die Stempeltypen geklärt sind, besteht die nächste entscheidende Entscheidung darin, das Stempelmaterial an das Werkstück anzupassen – eine Kombination, die direkt die Abdruckqualität und die Lebensdauer des Werkzeugs bestimmt.

Materialauswahl für Stempel und Werkstücke

Die Auswahl des richtigen Stempelmaterials geht über reine Haltbarkeit hinaus – sie bestimmt unmittelbar, ob Ihre Abdrucke scharf und gut lesbar oder flach und verformt ausfallen. Die Grundregel lautet: Ihr Stempel muss stets deutlich härter sein als das Material, das Sie kennzeichnen möchten. Bei falscher Kombination drohen vorzeitiger Verschleiß des Stempels, inkonsistente Markierungstiefe und kostspielige Nacharbeit.

Allein die Härte erzählt jedoch noch nicht die ganze Geschichte. Sie müssen zudem auch die Zähigkeit (Widerstandsfähigkeit gegenüber Ausbrüchen unter Schlagbelastung), den Verschleißwiderstand sowie das Verhalten des Stempelmaterials bei wiederholten thermischen Wechselbelastungen berücksichtigen. Lassen Sie uns die Wissenschaft hinter einer erfolgreichen Materialabstimmung entschlüsseln.

Abstimmung der Stempelhärte auf Ihr Werkstück

Die Härte in der Stanztechnik wird anhand der Rockwell-Skala gemessen – speziell anhand der HRC-Skala (Rockwell C) für Werkzeugstähle und der HRA-Skala (Rockwell A) für Hartmetalle. Diese Zahlen können als direkter Indikator dafür verstanden werden, welches Material beim Kontakt zwischen Stempel und Werkstück „gewinnt“. Eine höhere Zahl bedeutet eine größere Widerstandsfähigkeit gegenüber Eindrückungen und Verschleiß.

So sind die Zahlen praktisch zu verstehen:

- HRC 58–62: Standardbereich für hochwertige Werkzeugstahl-Stempel – geeignet zum Kennzeichnen der meisten gängigen Metalle

- HRC 62–65: Premium-Bereich für Werkzeugstähle bei härteren Werkstücken wie Edelstahl

- HRA 89–93: Bereich für Hartmetall (entspricht ungefähr HRC 70+) – vorbehalten für die anspruchsvollsten Kennzeichnungsanwendungen

Nach Metrische Stanzung , wobei Hartmetall mit einem Kobaltgehalt von 6 Prozent einen Härtegrad von 92 HRA erreicht und damit deutlich härter ist als wärmebehandelter konventioneller Werkzeugstahl mit 62 HRC. Dieser Härtevorteil führt direkt zu einer verlängerten Einsatzdauer beim Kennzeichnen abrasiver oder gehärteter Materialien.

Bei der Auswahl eines Edelstahl-Stempels zum Markieren von Edelstahl-Werkstücken benötigen Sie Stempel mit einer höheren Härte innerhalb des Härtespektrums. Austenitische Edelstähle (304/316) verfestigen sich während des Markierens, d. h., sie werden beim Stempeln tatsächlich härter – was Stempel erfordert, die dieser zunehmenden Widerstandskraft standhalten können.

Stahlsorten, die die Stempelqualität bestimmen

Nicht alle Werkzeugstähle weisen gleiche Leistungsmerkmale auf. Drei Güteklassen dominieren den professionellen Metallstempelbereich; jede bietet spezifische Vorteile:

S7 Werkzeugstahl überzeugt durch seine Schlagzähigkeit. Wie Prime Fab Works hervorhebt, macht die Zähigkeit von S7 diesen Stahl ideal für handgeführte Schlaganwendungen, bei denen der Stempel wiederholte Hammerhiebe absorbiert. Wenn Sie ein Stahlstempel-Set für manuelles Markieren verschiedener Materialien zusammenstellen, bewältigt S7 die Belastung ohne Ausbrüche.

D2 Werkzeugstahl bietet dank seines hohen Chromcarbid-Gehalts eine überlegene Verschleißfestigkeit. Dadurch ist D2 die bevorzugte Wahl für pressenmontierte Stempel zur Markierung abrasiver Edelstahl- und beschichteter Blechwerkstoffe. Produktionsumgebungen, in denen täglich Tausende von Prägungen durchgeführt werden, profitieren von der verlängerten Lebensdauer von D2.

A2-Werkzeugstahl stellt den vielseitigen Mittelweg dar – gute Zähigkeit kombiniert mit einer angemessenen Verschleißfestigkeit. Für allgemeine Markierungsanwendungen in gemischten Fertigungsumgebungen bietet A2 eine ausgewogene Leistung, ohne die spezialisierten Eigenschaften (und Kosten) von S7 oder D2.

Carbidstempel kommen zum Einsatz, wenn Stahlstempel einfach nicht mehr mithalten können. Für die Markierung gehärteten Stahls, Titans oder bei extrem hohen Stückzahlen auf beliebigen Werkstoffen rechtfertigt die außergewöhnliche Härte und Druckfestigkeit von Wolframcarbid die Investition. Die Sprödigkeit von Carbids erfordert jedoch kontrollierte Pressenanwendungen – Carbidstempel dürfen niemals mit einem Hammer geschlagen werden.

| Stempelmaterial | Aluminium (weich) | Messing/Kupfer | Weichstahl | Edelstahl | Gehärteter Stahl |

|---|---|---|---|---|---|

| S7-Werkzeugstahl (HRC 58–60) | Exzellent | Exzellent | Gut | Fair | Nicht empfohlen |

| A2-Werkzeugstahl (HRC 58–62) | Exzellent | Exzellent | Exzellent | Gut | Fair |

| D2-Werkzeugstahl (HRC 60–62) | Exzellent | Exzellent | Exzellent | Exzellent | Gut |

| Wolframcarbid (HRA 89–93) | Exzellent | Exzellent | Exzellent | Exzellent | Exzellent |

Maßtoleranzen und Markierungstiefe

Die Deutlichkeit der Prägung hängt von mehr als nur der Materialhärte ab. Dimensionelle Toleranzen —die Präzision von Zeichenhöhe, -breite und -abstand—entscheiden darüber, ob Ihr gestanztes Metall lesbare, professionelle Kennzeichnungen oder unscharfe Annäherungen trägt.

Qualitativ hochwertige Stahlstempel halten Maßtoleranzen von ±0,001" bis ±0,003" bei den Zeichendimensionen ein. Engere Toleranzen sind teurer, liefern jedoch über die gesamte Fertigungscharge hinweg stets gut lesbare Prägungen. Für Anwendungen mit optischer Zeichenerkennung (OCR) oder automatisierter Inspektion sollten Sie in Stempel mit dokumentierten Maßspezifikationen investieren.

Die Anforderungen an die Markierungstiefe variieren je nach Anwendung:

- Leichte Kennzeichnung (0,003"–0,005"): Geeignet für Teile, die keiner starken Beanspruchung oder Nachbearbeitung unterzogen werden

- Standardindustriell (0,005"–0,010"): Ausreichend für die meisten Anforderungen an die Rückverfolgbarkeit in der Fertigung

- Schwerlast-/Nachbearbeitung (0,010"–0,020"): Erforderlich, wenn Teile einer Lackierung, Pulverbeschichtung oder abrasiven Umgebungen unterzogen werden

Eine nützliche Richtlinie aus der Praxis zielt auf eine Markierungstiefe von 10–20 % der Zeichenhöhe bei duktilem Metall ab. Ein 3-mm-Zeichen sollte daher Eindrücke mit einer Tiefe zwischen 0,3 mm und 0,6 mm erzeugen, um optimale Lesbarkeit und Langlebigkeit zu gewährleisten.

Die Oberflächenbeschaffenheit beeinflusst ebenfalls Ihre Wahl des Stempels. Für eloxiertes Aluminium sind tiefere Eindrücke zur Kontrast-Sichtbarkeit erforderlich, während lackierter Stahl von Nachmarkierungs-Techniken mit Farbfüllung profitiert. Validieren Sie die Leistung des Stempels stets am tatsächlichen Produktionsmaterial und dessen Oberflächenfinish – nicht nur an blanken Testcoupons.

Sobald die Materialkompatibilität verstanden ist, können Sie nun erkunden, wie diese Präzisionswerkzeuge Qualitätsstandards und regulatorische Konformität in anspruchsvollen industriellen Umgebungen unterstützen.

Qualitätsstandards und industrielle Konformität

Wenn ein einzelnes falsch gelesenes Zeichen auf einem gestanzten Teil einen Rückruf des Produkts auslösen oder die Sicherheit beeinträchtigen kann, ist Qualität nicht nur eine Marketingbehauptung – sie ist eine messbare Anforderung. Für Hersteller in den Branchen Automobil, Luft- und Raumfahrt sowie Medizintechnik müssen die Stempel, die sie verwenden, strenge Standards erfüllen, um sicherzustellen, dass jeder Abdruck während der gesamten Einsatzdauer des Bauteils lesbar bleibt.

Aber was unterscheidet metallstanzwerkzeuge der Profiklasse von Werkzeugen für Hobbyanwender? Die Antwort liegt in Zertifizierungen, dokumentierten Verfahren und den systematischen Qualitätskontrollen, die die Herstellung und Prüfung von Stempeln regeln. Das Verständnis dieser Standards hilft Ihnen dabei, Werkzeuge auszuwählen, die Sie nicht im Stich lassen, wenn Compliance-Audits anstehen.

Was die ISO-Zertifizierung für die Stempelqualität bedeutet

ISO 9001:2015 ist einer der weltweit am weitesten anerkannten Qualitätsstandards, doch sein eigentlicher Wert geht weit über ein Zertifikat an der Wand hinaus. Laut Jennison Corporation verlangt ISO 9001 von Unternehmen, Qualität durch dokumentierte Arbeitsabläufe, Risikoerkennung, messbare Ziele und regelmäßige Überprüfungen in ihre Prozesse zu integrieren, um kontinuierliche Verbesserung sicherzustellen.

Konkret für die Herstellung von Metall-Stanzwerkzeugen bedeutet die ISO-Zertifizierung:

- Konsistenz: Jeder Stanzvorgang folgt festgelegten Verfahren, sodass die Ergebnisse nicht davon abhängen, welcher Maschinenbediener das Equipment bedient oder welche Schicht Ihren Auftrag fertigt

- Rückverfolgbarkeit: Falls ein Problem auftritt, ermöglichen die ISO-Prozesse die systematische Rückverfolgung der Ursache und deren gezielte Behebung – statt lediglich die Symptome zu beheben

- Korrekturmaßnahmen: Wenn Probleme auftreten, werden sie analysiert und behoben, um Wiederholungen zu verhindern – und nicht einfach als normale Schwankung hingenommen

Was bedeutet dies für Sie als Käufer? Stempel von Herstellern mit ISO-Zertifizierung weisen geringere Schwankungen zwischen den Chargen auf. Die Zeichen auf Ihren Ersatzstempelsätzen entsprechen genau denen früherer Bestellungen, die bereits vor Jahren aufgegeben wurden. Die Wärmebehandlungsverfahren, die die Härte bestimmen, werden gesteuert und dokumentiert – sie werden nicht dem Ermessen des Bedieners überlassen.

Über die ISO 9001 hinaus adressieren spezialisierte Zertifizierungen branchenspezifische Anforderungen: IATF 16949 umfasst die Qualitätsanforderungen für die Automobilindustrie, während AS9100 die Anforderungen für Luft- und Raumfahrtanwendungen regelt. Für verteidigungsrelevante Projekte stellt die ITAR-Registrierung sicher, dass sensible technische Daten und Fertigungsprozesse den gesetzlichen Vorgaben des Bundes entsprechen. Diese mehrstufigen Zertifizierungen spiegeln zunehmende Grade an Prozessdisziplin wider – jede fügt Dokumentations-, Kontroll- und Verifizierungsschritte hinzu, die den Endnutzern unmittelbar zugutekommen.

Rückverfolgbarkeitsanforderungen in regulierten Branchen

Stellen Sie sich vor, eine Flugzeugkomponente fällt während der Inspektion durch. Die Ermittler müssen genau wissen, welche Materialcharge, welche Revision des Fertigungsprozesses und welche Qualitätsprüfungen dieses spezifische Bauteil durchlaufen hat. Diese Rückverfolgbarkeit – also die Kenntnis aller Komponenten, die in ein Produkt eingegangen sind – ist für die regulierte Fertigung von grundlegender Bedeutung.

Die Markierungen, die Ihre Stempel erzeugen, werden zu dauerhaften Aufzeichnungen, die diese Rückverfolgbarkeit ermöglichen. Wie in den AS9100-Anforderungen festgelegt, verlangt das Luft- und Raumfahrt-Qualitätsmanagement eine geeignete Kennzeichnung, die die Konfiguration über den gesamten Lebenszyklus des Produkts hinweg sicherstellt. Dazu gehört unter anderem die genaue Kenntnis darüber, welche Seriennummern einzelner Bauteile zu einem bestimmten Zeitpunkt in einer Baugruppe enthalten sind; die Rückverfolgbarkeit reicht bis hin zu den Rohstoffen.

Qualitätsstempel unterstützen diesen regulatorischen Rahmen, indem sie Markierungen mit spezifischen, nachweisbaren Merkmalen erzeugen:

- Konsistenz der Einprägetiefe: Die Prägungstiefe muss innerhalb der vorgegebenen Toleranzen liegen (typischerweise ±0,002 Zoll), um die Lesbarkeit nach abschließenden Bearbeitungsschritten wie Lackieren oder Verchromen sicherzustellen.

- Zeichenklarheit: Scharfe, gut definierte Konturen, die auch bei optischer Inspektion und visueller Prüfung durch Menschen lesbar bleiben.

- Beständigkeit unter Umweltbelastung: Kennzeichnungen, die thermischen Wechselbelastungen, chemischer Einwirkung und mechanischem Verschleiß standhalten, ohne ihre Lesbarkeit über zulässige Grenzen hinaus einzubüßen.

- Prüfbarkeit der Rückverfolgbarkeit: Dokumentation, die das Kennzeichnungsgerät mit Kalibrierungsunterlagen, Materialzertifikaten und Fertigungsspezifikationen verknüpft.

Nach Lasermarkiertechnologien , ISO 9001:2015, Abschnitt 8.5.2 legt ausdrücklich die Notwendigkeit einer eindeutigen Produktkennzeichnung und dokumentierten Rückverfolgbarkeit fest und verlangt von Herstellern, Teilen oder Chargen eindeutige Identifikatoren zuzuweisen sowie zugängliche Aufzeichnungen vom Rohmaterial bis zur endgültigen Auslieferung zu führen.

Anforderungen an die Konformität in kritischen Branchen

Verschiedene Branchen stellen unterschiedliche Anforderungen an die Kennzeichnung, die unmittelbar bestimmen, welche Stempelarten für die jeweilige Aufgabe geeignet sind:

Automobilherstellung stellt Anforderungen an Kennzeichnungen, die Jahrzehnte lang der Einwirkung von Streusalz, extremer Temperaturen und mechanischer Vibration standhalten müssen. Komponenten mit Daten zum Fahrzeug-Identifizierungsnummer (VIN) oder sicherheitskritischen Kennzeichnungen müssen während der gesamten Nutzungsdauer des Fahrzeugs lesbar bleiben. Die Zertifizierung nach IATF 16949 belegt die Fähigkeit eines Lieferanten, diese strengen Anforderungen zu erfüllen.

Luft- und Raumfahrtanwendungen verlangt die Einhaltung der Standards MIL-STD-130 und AS9132, die dauerhafte, gut lesbare Kennzeichnungen an allen nachverfolgbaren Teilen vorschreiben. Diese Normen definieren Mindestkontrastverhältnisse, Größenanforderungen für Data-Matrix-Codes sowie Anforderungen an die Beständigkeit, die durch Oberflächenbehandlungen und raue Betriebsbedingungen sichergestellt werden müssen.

Herstellung von Medizinprodukten unterliegt den Vorschriften der FDA 21 CFR Part 801.20 und der EU-MDR 2017/745, die eindeutige Gerätekennungen (UDI) vorschreiben, die wiederholten Sterilisationszyklen standhalten müssen. Chirurgische Instrumente können Hunderte von Autoklavierzyklen durchlaufen – die Kennzeichnungen müssen während dieser anspruchsvollen Einsatzdauer stets scannbar und lesbar bleiben.

Der gemeinsame Nenner? Jede Branche verlangt dokumentierte Nachweise dafür, dass Markierungswerkzeuge stets konforme Prägungen erzeugen. Diese Dokumentation – Materialzertifikate, Härteprüfberichte, Aufzeichnungen über die geometrische Prüfung – unterscheidet professionelle Metallstanzwerkzeuge von Werkzeugen ohne nachgewiesene Spezifikationen.

Wie Qualitätsstempel die Erfüllung regulatorischer Anforderungen ermöglichen

Klingt kompliziert? Die praktische Erkenntnis ist einfach: Qualitätsstempel von zertifizierten Herstellern werden mit Dokumentation geliefert, die Ihre Konformitätsanforderungen unterstützt. Wenn Auditors fragen, wie Sie nachgewiesen haben, dass Ihre Markierungswerkzeuge die Spezifikationen erfüllen, können Sie auf nachvollziehbare Aufzeichnungen statt auf vage Zusicherungen verweisen.

Diese Dokumentation umfasst in der Regel Zertifikate zur Materialzusammensetzung, Nachweise für die Wärmebehandlung, Ergebnisse von Härteprüfungen sowie Berichte über die Maßprüfung. Für kundenspezifische Stempel sind zusätzlich Genehmigungsunterlagen zum Design und Daten aus der Erstbemusterungsprüfung hinzuzufügen. Gemeinsam belegen diese Unterlagen, dass Ihr Kennzeichnungsprozess innerhalb kontrollierter Parameter erfolgt – genau das, was regulatorische Rahmenbedingungen vorschreiben.

Die Investition in zertifizierte Werkzeuge lohnt sich nicht nur im Hinblick auf die Auditbereitschaft. Eine konstant hohe Stempelqualität bedeutet weniger Ausschuss durch unleserliche Kennzeichnungen, geringeren Nacharbeitungsaufwand aufgrund zu flacher Prägungen und das Vertrauen darauf, dass Ihr Rückverfolgbarkeitssystem tatsächlich funktioniert, sobald jemand ein Bauteil anhand Ihrer Produktionshistorie zurückverfolgen muss.

Nachdem Sie die Qualitätsstandards und Compliance-Anforderungen verstanden haben, sind Sie nun bereit zu untersuchen, wie diese Grundsätze sich auf unterschiedliche Kennzeichnungsanwendungen erstrecken – von der Identifizierung industrieller Bauteile bis hin zur handwerklichen Fertigung.

Anwendungsspezifische Stanzanforderungen

Hier ist eine Frage, die es wert ist, erwogen zu werden: Was genau möchten Sie mit Ihren Metall-Stempeln erreichen? Die Antwort bestimmt alles – von der Wahl des Stempeltyps über die erforderliche Kraft bis hin dazu, ob manuelle Schlage oder pressbasierte Verfahren für Ihre Situation sinnvoller sind.

Allzu oft richten Käufer ihre Aufmerksamkeit zunächst auf die technischen Spezifikationen der Stempel, bevor sie ihre eigentlichen Anwendungsanforderungen klären. Lassen Sie uns diesen Ansatz umkehren: Wenn Sie mit Ihrem Endziel beginnen, treffen Sie fundiertere Entscheidungen hinsichtlich Werkzeugauswahl, Technik und Investitionshöhe – Entscheidungen, die Ihren konkreten Anforderungen entsprechen.

Industrielle Kennzeichnung von Bauteilen zur Rückverfolgbarkeit

Fertigungsumgebungen erfordern Kennzeichnungen, die Jahrzehnte lang im Einsatz bleiben und dennoch jederzeit sofort lesbar sind. Ob Sie Automobilkomponenten, Luft- und Raumfahrt-Befestigungselemente oder Gehäuse medizinischer Geräte kennzeichnen – industrielle Kennzeichnung stellt spezifische Anforderungen, die Werkzeuge für den Hobbybereich schlicht nicht erfüllen können.

Industrielle Anwendungen erfordern in der Regel:

- Kennzeichnung von Seriennummern und Fertigungsdatum: Tiefe Prägungen (0,010"–0,020"), die nach Lackierungs-, Pulverbeschichtungs- oder Galvanikprozessen weiterhin lesbar bleiben

- Kennzeichnungen zur Einhaltung von Spezifikationen: Schriftgrößen und -stile gemäß MIL-STD-130, AS9132 oder kundenspezifischen Anforderungen

- Identifizierung von Schweißern und Bedienern: Randstempel oder eindeutige Symbole, die die Arbeit auf qualifiziertes Personal zurückverfolgen lassen

- Überprüfung der Werkstoffgüte: Kennzeichnungen für Legierungstyp, Wärmebehandlungsstatus oder Chargenkennung

Die erforderlichen Kräfte in industriellen Umgebungen steigen dramatisch mit der Zeichengröße und der Härte des Werkstücks an. Laut Durable Technologies nimmt die zum Markieren erforderliche Schlagkraft exponentiell zu, wenn mehrere Zeichen gleichzeitig geprägt werden. Was für ein einzelnes Zeichen ausreichend ist, wird deutlich anspruchsvoller, wenn komplette Teilenummern oder mehrzeiliger Text in einem einzigen Vorgang gestanzt werden.

Bei Produktionsmengen von mehr als 100 Teilen pro Tag liefern pneumatische Stempelpressen bei jedem Hub einen konstanten Druck – wodurch die menschliche Variabilität eliminiert wird, die manuelle Stanzevorgänge beeinträchtigt. Der Bediener positioniert das Teil, aktiviert die Presse und erzielt unabhängig vom Erfahrungsgrad oder von Ermüdungserscheinungen der Schicht stets einheitliche Ergebnisse. Bei der Kennzeichnung härterer Materialien wie Edelstahl erweisen sich diese Systeme besonders wertvoll, da sie die erforderliche Kraft ohne körperliche Belastung des Bedieners bereitstellen.

Handwerkliche Anwendungen – von Schmuck bis Leder

Der Handwerksmarkt stellt völlig andere Herausforderungen dar. Hier spielt Präzision eine geringere Rolle als kreativer Ausdruck, und die erforderliche Kraft sinkt deutlich ab, wenn mit weicheren Materialien gearbeitet wird. Metallbuchstabenstempel für Schmuckrohlinge erfordern eine deutlich schonendere Handhabung als ihre industriellen Pendants.

Anwendungen im Schmuck- und Metallhandwerk umfassen:

- Personalisierte Schmuckanhänger: Namen, Daten und bedeutungsvolle Phrasen auf Anhängern, Charms und Armbandrohlingen

- Herstellerstempel: Künstlerische Unterschriften und Studio-Logos zur Echtheitsbestätigung

- Dekorative Ränder und Muster: Design-Stempel, die den fertigen Stücken visuelles Interesse verleihen

- Feingehaltsstempel für Metalle: Sterlingsilber, Goldfeingehalt (Karät) oder Angaben zur Metallreinheit

Wenn Sie Buchstaben in Metallrohlinge für Schmuck stempeln, unterscheidet sich die Technik erheblich von der industriellen Kennzeichnung. Wie von Beaducation festgestellt wird, erfordern verschiedene Metalle unterschiedliche Schlagkräfte – Aluminium benötigt im Allgemeinen keinen so starken Schlag wie Messing. Durch Übung entwickeln Sie ein Gefühl dafür, welche Kraft jede Legierung erfordert.

Lederstempel und Lederstempelwerkzeuge bilden eine völlig eigenständige Kategorie. Chromfrei gegerbtes Leder nimmt Abdrücke besonders gut auf, wenn es richtig angefeuchtet ist, und erfordert einen mittleren Druck durch einen Hammerstoß oder eine Arbohpresse. Die natürliche Elastizität des Materials bewirkt, dass sich Abdrücke bei anhaltendem Druck vertiefen, nicht jedoch durch einen scharfen Aufprall – ein wesentlicher technischer Unterschied zur Metallkennzeichnung.

Für Holzbearbeitungsanwendungen werden beheizte Brandstempel gegenüber kalten Stanzverfahren bevorzugt. Die Verbrennungswirkung erzeugt einen Kontrast und eine Haltbarkeit, die kalte Abdrücke in porösen Holzfasern nicht erreichen können. Allerdings können Buchstabestempel, die für weiche Metalle konzipiert sind, bei dichten Harthölzern akzeptable Markierungen erzeugen, wenn sie mit ausreichendem Druck eingesetzt werden.

Auswahl zwischen manueller und pressenbasierter Methode

Ihr Produktionsvolumen und Ihre Genauigkeitsanforderungen bestimmen, ob Handstempel oder pressenmontierte Stempel sinnvoll sind. Berücksichtigen Sie folgende Schwellenwerte:

| Anwendungstyp | Tägliches Volumen | Empfohlene Methode | Wichtige Überlegungen |

|---|---|---|---|

| Hobby-/Kunsthandwerk-Schmuck | 1–20 Stück | Handstempel mit Hammer | Flexibilität, niedrige Kosten, kreative Kontrolle |

| Maßgeschneiderter Schmuck | 20–100 Stück | Handstempel oder leichter Arborschraubstock | Ausgewogenes Verhältnis aus Geschwindigkeit und Flexibilität |

| Kleine Fertigung | 50–200 Teile | Arborpresse oder pneumatische Presse | Konsistenz gewinnt an Bedeutung |

| Produktionsherstellung | 200+ Teile | Pneumatische oder hydraulische Presse | Geschwindigkeit, Sicherheit und Wiederholgenauigkeit sind entscheidend |

| Hochvolumige Industriefertigung | 500+ Teile | Automatisierte Presssysteme | Eine Integration in die Produktionslinie ist erforderlich |

Sicherheitsaspekte beeinflussen diese Entscheidung häufig. Durable Technologies weist darauf hin, dass das manuelle Stanzen zwangsläufig die Hände der Bediener in die Schlagzone bringt. Selbst bei Verwendung geeigneter Sicherheitsausrüstung wie Stempelhaltern und Handschutzvorrichtungen bleibt ein gewisses Risiko bestehen. Pneumatische Pressen mit Zweihand-Sicherheitssteuerung nehmen den Bediener vollständig aus der Aufprallzone heraus – ein wichtiger Faktor, wenn die Stückzahlen steigen.

Der Break-even-Punkt variiert je nach Komplexität der Anwendung. Einfache Einzelzeichen-Markierungen können mit manuellen Verfahren noch bei bis zu 200 Teilen pro Tag effizient bleiben. Bei komplexen Mehrzeilen-Markierungen oder Logostanzungen verschiebt sich die Waage bereits bei niedrigeren Stückzahlen zugunsten pneumatischer Systeme, da die Schwierigkeit, konsistente manuell gestanzte Ergebnisse zu erzielen, mechanische Unterstützung sinnvoll macht.

Anforderungen an die Einprägetiefe beeinflussen ebenfalls Ihre Methodenwahl. Für kunsthandwerkliche Anwendungen sind typischerweise flache Markierungen (0,003"–0,005") erforderlich, die visuelles Interesse wecken, ohne dünne Metallrohlinge zu schwächen. Für die industrielle Rückverfolgbarkeit hingegen sind tiefere Einprägungen nötig, die auch nach abschließenden Bearbeitungsschritten erhalten bleiben – Kräfte, die bei manueller Anwendung mehrere hundert Mal pro Schicht zu einer Ermüdung des Bedieners führen.

Unabhängig davon, welche Anwendung Ihr Interesse an der Metallbuchstaben-Stanztechnologie weckt: Die richtige Zuordnung Ihrer Methode zu Ihren konkreten Anforderungen verhindert sowohl Unterinvestitionen (die zu Qualitätsproblemen führen) als auch Überinvestitionen (die Kapital in unnötige Leistungsfähigkeit binden). Beginnen Sie mit der Klärung dessen, was Sie erreichen müssen, und arbeiten Sie dann rückwärts zur Auswahl der geeigneten Werkzeuge.

Das Verständnis Ihrer Anwendungsanforderungen bereitet Sie auf die nächste Überlegung vor: wie maßgeschneiderte Metallstempel-Dies tatsächlich hergestellt werden und worin sich hochwertige Werkzeuge von Standardprodukten unterscheiden.

Herstellung maßgeschneiderter Metallstempel-Dies

Haben Sie sich schon einmal gefragt, was zwischen der Einreichung Ihrer Logodatei und dem Erhalt eines präzisen, maßgefertigten Metallstempels mit makellosen Abdrücken geschieht? Die Fertigung umfasst weitaus mehr Komplexität, als die meisten Käufer vermuten – und das Verständnis dieses Prozesses hilft Ihnen dabei, Lieferanten einzuschätzen, realistische Zeitpläne festzulegen und Qualität bereits bei der ersten Betrachtung zu erkennen.

Im Gegensatz zu Standard-Buchstabensätzen erfordern maßgefertigte Metallstempel in jeder Phase eine spezialisierte Konstruktion. Jede Entscheidung – von der Auswahl der Werkstoffqualität bis hin zu den Parametern der Wärmebehandlung – wirkt sich unmittelbar auf die Leistungsfähigkeit Ihres Stempels über Tausende von Abdrücken aus. Wir begleiten Sie nun Schritt für Schritt durch die gesamte Fertigungsfolge, die rohen Stahl in hochpräzise Stanzwerkzeuge und -formen verwandelt.

Von der Konstruktionsdatei zur fertigen Form

Die Reise vom Konzept bis zur fertigen, maßgeschneiderten Metallstanzform folgt einer systematischen Abfolge, bei der Qualitätskontrollen in jeder Phase die endgültige Leistungsfähigkeit bestimmen. Überspringen oder beschleunigen Sie einen Schritt, und Sie zahlen den Preis in Form vorzeitigen Verschleißes, inkonsistenter Prägungen oder gar eines vollständigen Stanzversagens.

- Konstruktions- und Engineering-Prüfung: Ihr Motiv oder Ihre CAD-Datei wird auf Stanzbarkeit analysiert. Ingenieure bewerten den Zeichenabstand, die Linienstärke und die Auflösung feiner Details, um sicherzustellen, dass das Design unter mechanischer Belastung sauber übertragen wird. Zu feine Details, die den Stanzprozess nicht überstehen würden, werden zur Anpassung markiert.

- Materialauswahl: Basierend auf dem Werkstoff Ihres Werkstücks, der geplanten Produktionsmenge und der Art der Kraftübertragung spezifizieren die Ingenieure die geeignete Werkzeugstahlsorte oder Karbidzusammensetzung. Diese Entscheidung legt Härte, Zähigkeit und Verschleißfestigkeit fest.

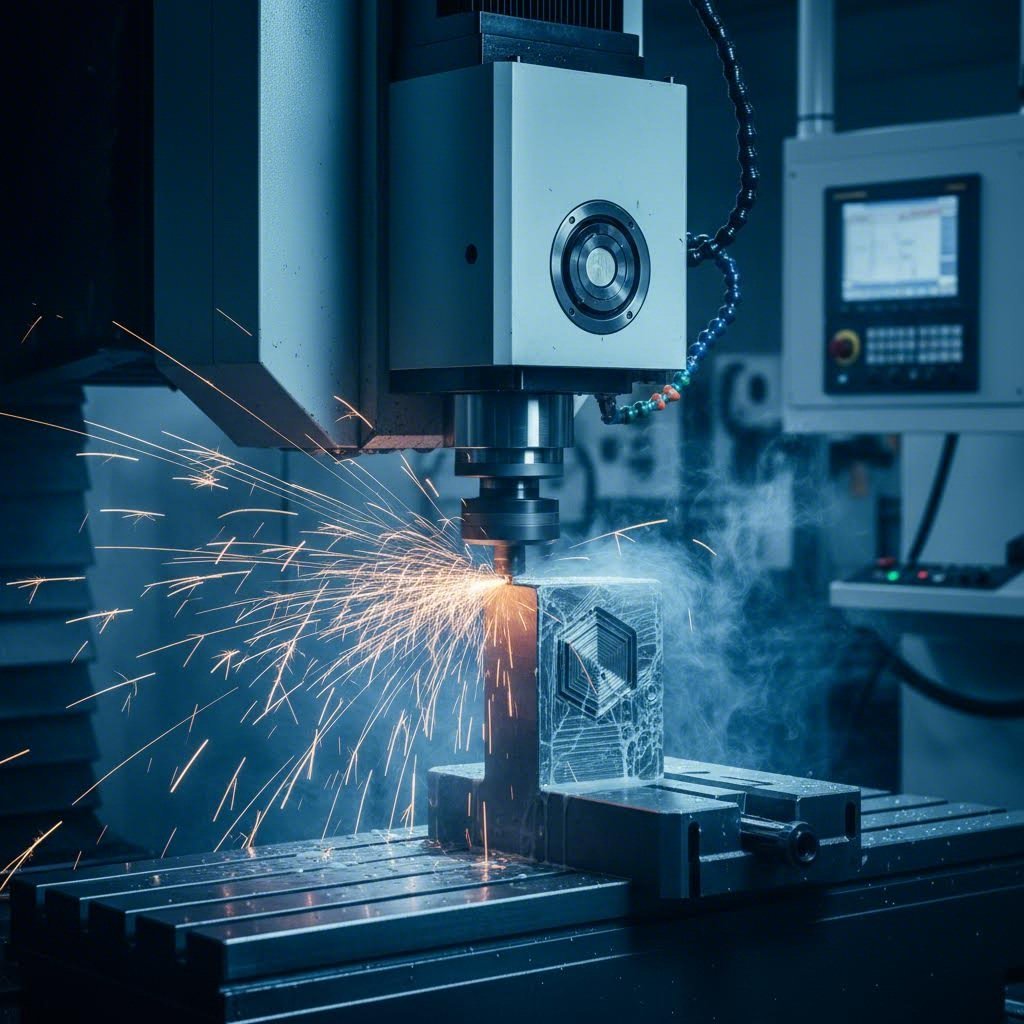

- CNC-Bearbeitung oder Funkenerosionsbearbeitung (EDM): Die computergesteuerte Bearbeitung entfernt Material, um die Grundgeometrie des Stempels zu erzeugen. Für aufwändige Logos oder feine Details wird die Funkenerosionsbearbeitung (EDM) eingesetzt, um Merkmale zu schneiden, die mit herkömmlichen Schneidwerkzeugen nicht realisierbar sind – dabei wird Material mittels kontrollierter elektrischer Funken abgetragen, um scharfe innere Ecken und komplexe Konturen zu erzeugen.

- Wärmebehandlung: Der bearbeitete Stempel durchläuft präzise gesteuerte Erhitzungs- und Abkühlungszyklen, um die gewünschte Härte zu erreichen. Dieser entscheidende Schritt wandelt relativ weichen, maschinell bearbeitbaren Stahl in einen gehärteten Werkzeugstahl um, der Tausende von Stößen standhalten kann. Die Temperaturgenauigkeit, die Haltezeiten und die Abschreckverfahren müssen genau auf die jeweilige Stahlsorte abgestimmt sein.

- Oberflächenbearbeitung und Polieren: Das Nachbearbeiten und Polieren nach der Wärmebehandlung verfeinert die Oberflächen und schärft die Konturen der Zeichen. Die Qualität dieser Nachbearbeitung wirkt sich unmittelbar auf die Deutlichkeit des Abdrucks aus – raue Stempeloberflächen übertragen ihre Unvollkommenheiten auf jeden erzeugten Abdruck.

- Qualitätsverifikation: Die Endprüfung bestätigt, dass die Maßgenauigkeit, die Härte-Werte und die Oberflächenbeschaffenheit den Spezifikationen entsprechen. Professionelle Hersteller dokumentieren diese Messungen und stellen Nachverfolgbarkeitsunterlagen bereit, die Ihr Qualitätsmanagementsystem unterstützen.

Nach Green Oak Tool , bei dem der Stanzwerkzeug-Herstellungsprozess mit einer computergestützten Software beginnt, die jeden Schritt vom Anfang bis zum Ende plant. Diese digitale Grundlage – kombiniert mit CNC-Bearbeitung, Elektroerosion (EDM), Prototypenerstellung sowie traditionellem Werkzeug- und Formenbau-Know-how – gewährleistet bereits vor Beginn der physischen Produktion die Geometrie und die Spezifikationen Ihres Produkts.

Konstruktive Faktoren, die die Leistung von Stanzwerkzeugen beeinflussen

Was unterscheidet ein Stanzwerkzeug, das 500.000 Stanzvorgänge übersteht, von einem, das bereits nach 5.000 Stanzvorgängen versagt? Die Antwort liegt in den Konstruktionsentscheidungen, die bereits vor Beginn der Fertigung getroffen werden – und in den Simulationswerkzeugen, die die reale Leistung vorhersagen.

Moderne kundenspezifische Metallstanzwerkzeuge profitieren von der computergestützten Konstruktion (CAE), bei der mittels Simulation potenzielle Probleme identifiziert werden, noch bevor Stahl zerschnitten wird. Wie DFE-Tech betont, tragen frühe Simulation und Prozessoptimierung dazu bei, Probleme wie Risse, Falten oder ungleichmäßige Dicke bereits vor Beginn der Serienfertigung zu erkennen und zu beheben. Diese prädiktive Fähigkeit verringert die Produktionsrisiken und optimiert gleichzeitig Geometrie sowie Prozessparameter.

Wesentliche ingenieurtechnische Faktoren, die die Stanzqualität beeinflussen, umfassen:

- Optimierung der Profilgeometrie: Entwurf von Abzugswinkeln, Eckradien und Entlastungstiefen, um eine saubere Trennung vom Werkstückmaterial ohne Verkleben oder Verformung zu gewährleisten

- Spannungsverteilungsanalyse: Identifikation von Hochspannungspunkten, die bei wiederholtem Schlag zu vorzeitigem Riss- oder Absplitterungsverschleiß führen könnten

- Materialflussmodellierung: Vorhersage, wie sich das metallische Werkstückmaterial während des Stanzvorgangs verlagert, um vollständige und konsistente Prägungen sicherzustellen

- Vorhersage des thermischen Verhaltens: Verständnis dafür, wie die Wärmebehandlung die endgültigen Abmessungen beeinflusst, und Kompensation dieser Effekte in der Bearbeitungsphase

Diese ingenieurtechnischen Kompetenzen erklären, warum Zertifizierungsqualifikationen von Bedeutung sind. Hersteller mit IATF-16949-Zertifizierung – dem Qualitätsmanagementstandard der Automobilindustrie – weisen systematische Ingenieurprozesse nach, die Fehler reduzieren. Zum Beispiel: Shaoyi's Präzisions-Stanzwerkzeug-Lösungen kombinieren die IATF-16949-Zertifizierung mit fortschrittlicher CAE-Simulation und erreichen eine Erstfreigabequote von 93 %, die eine solide ingenieurtechnische Disziplin widerspiegelt.

Schnellprototypenerstellung vs. Serienfertigungswerkzeuge

Die erwarteten Zeitpläne unterscheiden sich erheblich, je nachdem, ob Sie Werkzeuge für Prototypen zur Validierung oder serienreife Metall-Stanzwerkzeugsätze für die langfristige Fertigung benötigen.

Schnelles Prototyping priorisiert Geschwindigkeit gegenüber maximaler Haltbarkeit. Vereinfachte Wärmebehandlungszyklen, reduzierte Endbearbeitungsschritte und beschleunigte Zerspanungsstrategien ermöglichen die Lieferung funktionsfähiger Stempel bereits nach nur fünf Tagen – sodass Sie Designs validieren, Markierungsparameter testen und die Kompatibilität mit dem Werkstück bestätigen können, bevor Sie sich auf die Serienwerkzeuge festlegen. Diese Prototypstempel können mehrere tausend Abdrücke bewältigen, sind jedoch nicht für eine langfristige Einsatzdauer optimiert.

Serienwerkzeuge investiert zusätzliche Zeit in Materialvorbereitung, präzise Zerspanung, optimale Wärmebehandlung und gründliche Oberflächenbearbeitung. Für maßgeschneiderte Metallstanzwerkzeuge, die für die Hochvolumenfertigung vorgesehen sind, ist mit einer Lieferzeit von zwei bis vier Wochen zu rechnen. Diese Investition lohnt sich durch eine verlängerte Einsatzdauer, gleichbleibende Abdruckqualität über mehrere Fertigungschargen hinweg sowie geringere werkzeugbedingte Kosten pro Teil, wenn diese über Hunderttausende von Abdrücken verteilt werden.

Die Wahl zwischen den beiden Ansätzen hängt von der Projektphase ab:

| Überlegung | Schnellprototyp | Serienwerkzeuge |

|---|---|---|

| Typische Lieferzeit | 5 bis 10 Tage | 2-4 Wochen |

| Erwartete Lebensdauer | 5.000–20.000 Abdrücke | 100.000–500.000+ Abdrücke |

| Beste Anwendung | Design-Validierung, Musteranfertigung | Produktionsherstellung |

| Materialqualität | Standard-Werkzeugstahl | Premium-Werkzeugstahl oder Hartmetall |

| Dokumentationsstufe | Grundlegende Prüfung | Vollständige Qualitätsdokumentation |

| Kosten pro Impression | Höher (kürzere Lebensdauer) | Niedriger (auf das Produktionsvolumen verteilt) |

Hersteller, die beide Kompetenzen anbieten – wie beispielsweise Shaoyi mit ihrem Rapid-Prototyping bereits ab fünf Tagen neben der Serienfertigung – bieten Flexibilität, um Designs schnell zu validieren und anschließend nach Bestätigung der Spezifikationen auf eine optimierte Serienwerkzeugfertigung umzusteigen.

So sieht qualitativ hochwertige Fertigung tatsächlich aus

Wie unterscheiden Sie qualitativ hochwertige kundenspezifische Werkzeugfertigung von Standardproduktion? Achten Sie auf folgende Indikatoren:

- Technische Beratung: Qualitätsorientierte Hersteller prüfen Ihr Design vor der Angebotserstellung auf Stanzbarkeit und identifizieren potenzielle Probleme, statt lediglich die von Ihnen eingereichten Dateien zu fertigen.

- Materialzertifizierung: Dokumentations-Tool zur Rückverfolgbarkeit von Werkzeugstahl bis hin zu spezifischen Chargennummern mit nachgewiesener chemischer Zusammensetzung und mechanischen Eigenschaften

- Prozesskontrollen: Dokumentierte Wärmebehandlungsparameter, kalibrierte Prüfgeräte und systematische Qualitätskontrollpunkte während der gesamten Fertigung

- Erstmusterprüfung: Verifikation, dass die ersten Serienstempel sämtliche Spezifikationen erfüllen, bevor die komplette Bestellung freigegeben wird

- Leistungsgarantien: Vertrauen in den eigenen Prozess, das sich in den Gewährleistungsbedingungen und der Reaktionsfähigkeit bei Qualitätsfragen widerspiegelt

Der Unterschied zwischen einer Erstprüfabnahmequote von 93 % und den branchenüblichen Ausschussraten hat erhebliche Kosten- und Terminauswirkungen für Ihre Projekte. Bei der Bewertung von Lieferanten für kundenspezifische Metallstempel sollten Sie nach deren technischen Fertigungskapazitäten, Zertifizierungen und Qualitätskennzahlen fragen – diese Indikatoren liefern weitaus aussagekräftigere Informationen als allein die angebotenen Preise.

Nachdem die grundlegenden Fertigungsaspekte verstanden sind, sind Sie nun bereit, die betrieblichen Techniken zu erkunden, die Leistung und Lebensdauer der Stempel in Ihren spezifischen Anwendungen optimal maximieren.

Bedienungstechniken und Stempelpflege

Sie haben den richtigen Stempeltyp ausgewählt, die Materialien korrekt aufeinander abgestimmt und in hochwertige Werkzeuge investiert – doch all das nützt nichts, wenn Ihre Technik die Ergebnisse beeinträchtigt. Egal, ob Sie neu im Bereich des Buchstabenstempelns sind oder ein erfahrener Anwender, der seinen Prozess optimieren möchte: Die Beherrschung der Grundlagen bei der Kraftaufbringung und der Pflege bestimmt unmittelbar die Qualität der Abdrücke und die Lebensdauer Ihres Stempels.

Stellen Sie sich Ihren Stempel und Ihr Matrizenwerkzeug als Präzisionsinstrumente vor, die Respekt verdienen. Eine sachgerechte Technik liefert bei jedem Einsatz klare, gleichmäßige Markierungen. Fehlverhalten beschleunigt den Verschleiß, erzeugt unleserliche Abdrücke und verwandelt Ihre Investition in Werkzeuge weitaus früher als nötig in Schrott.

Erzielung einer gleichmäßigen Abdrucktiefe

Eine ungleichmäßige Tiefe gehört zu den häufigsten Frustfaktoren beim Stempeln. Ein Zeichen sitzt tief und ist gut lesbar, während das nächste kaum die Oberfläche kratzt. Was verursacht diese Schwankung – und wie beseitigen Sie sie?

Bei Anwendungen mit handgeführten Buchstaben- und Zahlenstempeln kommt es mehr auf die Technik als auf die reine Kraft an. Laut DeVore Engraving ist eine gleichmäßige Stempeltiefe entscheidend, um Klarheit zu gewährleisten, ohne das Bauteil zu schwächen – und erfahrene Handhabung von Handstempeln erzeugt hochwertige Abdrücke, wenn die richtige Technik angewandt wird.

Beherrschen Sie diese Grundlagen für ein konsistentes Handstempeln:

- Sichern Sie Ihr Werkstück: Jede Bewegung während des Aufpralls führt zu flachen oder doppelten Abdrücken. Verwenden Sie einen Stahl-Arbeitsblock, einen Schraubstock oder eine spezielle Halterung, die ein Verrutschen verhindert.

- Positionieren Sie senkrecht: Halten Sie Ihren Stempel perfekt senkrecht zur Werkstückoberfläche. Selbst geringfügige Winkel erzeugen ungleichmäßige Zeichentiefen und verzerrte Markierungen.

- Schlagen Sie mit Entschlossenheit einmal zu: Ein einziger, selbstbewusster Hammerschlag erzielt bessere Ergebnisse als mehrere zögerliche Klopfstöße. Zögerliches Schlagen erzeugt überlagerte Abdrücke, die die Konturen der Zeichen verwischen.

- Passen Sie die Kraft dem Material an: Aluminium erfordert leichtere Schläge als Messing; weicher Stahl erfordert mehr Kraft als beide. Üben Sie an Ausschussmaterial, um Ihre Technik einzustellen.

Stanzvorgänge mit einer Pressvorrichtung eliminieren die meisten technischen Variablen, führen jedoch zusätzliche Einrichtungsaspekte ein. Eine korrekte Ausrichtung des Stempels, konstante Hubtiefeneinstellungen und eine geeignete Druckanpassung gewährleisten reproduzierbare Ergebnisse über mehrere Produktionsläufe hinweg. Wie von Die-Made hervorgehoben, stellt die maschinengesteuerte Stanzung Konsistenz sicher, und regelmäßige Kalibrierung der Presse in Verbindung mit strengen Werkzeugfertigungsstandards bewahrt diese Konsistenz auch bei langen Produktionsläufen.

Wenn trotz korrekter Technik flache Abdrücke bestehen bleiben, untersuchen Sie folgende Ursachen:

- Die Härte des Werkstücks übersteigt die Stanzfähigkeit – erwägen Sie den Wechsel zu Hartmetall

- Unzureichende Pressentonage für die Zeichengröße und die Materialkombination

- Abgenutzte Stempeloberfläche überträgt nicht mehr die volle Zeichentiefe

- Verschmutzung der Werkstückoberfläche verhindert eine saubere Materialverdrängung

Verlängerung der Lebensdauer des Stempels

Qualitätsstempel stellen bedeutende Investitionen dar – der Schutz dieser Investition durch eine sachgemäße Pflege maximiert Ihre Rendite. Der Unterschied zwischen einer Lebensdauer von 10.000 Abdrücken und einer von 100.000 hängt häufig weniger von der Materialqualität als vielmehr von der Disziplin bei der Wartung ab.

Wenden Sie diese bewährten Wartungspraktiken an:

- Nach jedem Einsatz reinigen: Entfernen Sie Metallspäne, Reste von Schmiermittel und Verunreinigungen mit geeigneten Lösungsmitteln und Bürsten. Angesammelte Verunreinigungen werden auf nachfolgende Abdrücke übertragen und beschleunigen den Verschleiß.

- Stempelgesichter regelmäßig prüfen: Überprüfen Sie die Kanten der Zeichen auf Absplitterungen, Abrundungen oder Ablagerungen. Frühzeitiges Erkennen von Verschleiß verhindert, dass Qualitätsprobleme auf Ihre Fertigungsteile übergehen.

- Schutzschicht für die Lagerung auftragen: Eine dünne Ölschicht verhindert Korrosion an Stempeln aus Werkzeugstahl während längerer Lagerung. Vor dem Einsatz gründlich abwischen, um Werkstücke nicht zu kontaminieren.

- In kontrollierten Umgebungen lagern: Feuchtigkeit beschleunigt die Rostbildung; Temperaturschwankungen führen zu Maßänderungen. Eine klimatisierte Lagerung mit Schutzhüllen oder -gestellen verlängert die Lebensdauer.

- Wartung von Schlagwerkzeugen: Abgenutzte, pilzförmig aufgeweitete Hammerflächen und verschlissene Pressenkomponenten übertragen Beschädigungen auf Ihre Stempel. Ersetzen oder bearbeiten Sie die Schlagflächen, bevor sie Ihre Präzisionswerkzeuge beeinträchtigen.

Nach Wartungshinweise von Die-Made , wobei geeignete Schmierstoffe verwendet werden, hilft, die Reibung zwischen beweglichen Teilen zu minimieren und somit Verschleiß zu verringern. Regelmäßig geschmierte Werkzeuge laufen reibungslos und reduzieren das Risiko von Ausfällen während des Stanzbetriebs.

Fehlerbehebung bei häufig auftretenden Stanzproblemen

Auch bei korrekter Handhabung und regelmäßiger Wartung treten gelegentlich Probleme auf. Die Kenntnis darüber, wie sich Störungen schnell diagnostizieren und beheben lassen, minimiert Produktionsausfälle und verhindert unnötige Stempelaustausche.

Flache Abdrücke deuten typischerweise auf unzureichende Kraft, eine Werkstückhärte, die die Prägemöglichkeiten übersteigt, oder abgenutzte Prägestempeloberflächen hin. Überprüfen Sie Ihre Kraft-Einstellungen, bestätigen Sie die Materialverträglichkeit und begutachten Sie den Zustand des Stempels, bevor Sie einen Austausch als erforderlich annehmen.

Ungleichmäßige Markierungen weisen auf Ausrichtungsprobleme hin – entweder steht der Stempel nicht senkrecht zur Werkfläche, das Werkstück ist nicht ordnungsgemäß gesichert, oder die Ausrichtung der Presse hat sich verändert. Wie Die-Matic bemerkt, führen Fehlausrichtung der Presse und Unregelmäßigkeiten im Werkzeug dazu, dass Teile außerhalb der zulässigen Maßtoleranzen liegen; regelmäßige Kalibrierung der Presse in Verbindung mit einer kontrollierten Wiederholgenauigkeit der Werkzeuge gewährleistet konsistente Ergebnisse.

Zeichenverzerrung resultiert häufig aus übermäßiger Kraft, Überhitzung des Stempels während schneller Serienfertigung oder dem Aufschlagen eines abgenutzten Alphabetstempelsatzes unter falschem Winkel. Verringern Sie die Kraft schrittweise, lassen Sie zwischen intensiven Kennzeichnungssitzungen ausreichend Abkühlzeit ein und prüfen Sie die senkrechte Positionierung.

Grate oder raue Kanten bei Eindrücken deutet sich ein stumpfes Werkzeug oder falsche Spielmaße an. Die-Matic empfiehlt, die richtigen Werkzeugschneidenspielmaße einzuhalten und verschleißfeste Beschichtungen auf den Stempeln zu verwenden, um die Werkzeuglebensdauer zu verlängern und die Ausschussrate zu senken.

Wann ersetzen – wann erneuern?

Nicht jeder abgenutzte Stempel muss ersetzt werden. Geringfügiger Kantenverschleiß, Oberflächenverschmutzung und leichte Korrosion lassen sich häufig durch eine Erneuerung beheben – etwa durch Reinigung, leichtes Polieren oder professionelles Schärfen, wodurch die Leistungsfähigkeit zu einem Bruchteil der Ersatzkosten wiederhergestellt wird.

Bestimmte Schäden erfordern jedoch unbedingt einen Austausch:

- Abgebrochene oder beschädigte Zeichenelemente, die nicht mehr instand gesetzt werden können

- Deutlicher Verschleiß der Stempelfläche, der die Zeichentiefe unter zulässige Grenzwerte reduziert

- Rissbildung am Stempelkörper als Hinweis auf Ermüdungsversagen

- Verformung infolge unsachgemäßer Handhabung oder übermäßiger Krafteinwirkung

Legen Sie die Inspektionsintervalle anhand Ihres Produktionsvolumens fest. Bei Hochvolumen-Produktionen kann eine wöchentliche Inspektion erforderlich sein; bei geringerem Produktionsvolumen reicht möglicherweise eine monatliche Prüfung aus. Dokumentieren Sie den Zustand des Stempels im Zeitverlauf, um Verschleißmuster zu identifizieren und den optimalen Zeitpunkt für den Austausch vorab abzuschätzen – bevor Qualitätsprobleme Ihre gefertigten Teile beeinträchtigen.

Nachdem Sie die betrieblichen Techniken und die Grundlagen der Wartung beherrschen, sind Sie in der Lage, Stempellieferanten anhand der Kriterien zu bewerten, die tatsächlich für Ihre spezifischen Anwendungen und Anforderungen entscheidend sind.

Auswahl des richtigen Stempellieferanten für Ihre Bedürfnisse

Sie beherrschen die verschiedenen Stempeltypen, kennen die Materialverträglichkeit und haben die korrekten Betriebstechniken erlernt – doch wo kaufen Sie eigentlich Metallstempel, die Ihren Ansprüchen genügen? Der von Ihnen gewählte Lieferant beeinflusst sämtliche Aspekte – von der Erstqualität bis hin zum langfristigen Support; der niedrigste Preis liefert dabei selten den besten Gesamtwert.

Sich auf dem Markt zurechtzufinden, kann überwältigend wirken. Kataloganbieter bieten Komfort bei Standardartikeln. Maßanfertiger stellen genau das her, was Sie benötigen. Spezialanbieter konzentrieren sich auf bestimmte Branchen oder Anwendungen. Zu verstehen, was jeder Anbietertyp bietet – und welche Fragen Sie stellen sollten – hilft Ihnen dabei, den richtigen Partner für Ihre spezifischen Anforderungen zu finden.

Stempelanbieter über den Preis hinaus bewerten

Der Preis pro Stempel sagt Ihnen nahezu nichts über die Gesamtbetriebskosten aus. Ein günstigerer Stempel, der nach 5.000 Abdrucken verschleißt, kostet deutlich mehr als ein hochwertiges Werkzeug mit einer Lebensdauer von 50.000 Abdrucken. Laut KY Hardware’s Leitfaden zur Auswahl von Lieferanten ist der niedrigste Preis pro Teil selten der beste Wert – echter Wert entsteht durch einen Lieferanten, der als strategischer Partner agiert.

Bewerten Sie potenzielle Lieferanten anhand dieser entscheidenden Kriterien:

- Materialqualität und Dokumentation: Können sie Materialzertifikate bereitstellen, die Werkzeugstahl auf bestimmte Glühnummern zurückverfolgen? Hochwertige Metall-Stanzwerkzeuge werden mit nachweisbaren Spezifikationen geliefert, nicht mit vagen Zusicherungen.

- Anpassungsmöglichkeiten: Bieten sie technische Beratung an oder stellen sie lediglich das her, was Sie in einer Datei einreichen? Lieferanten, die Konstruktionen hinsichtlich ihrer Stanzbarkeit prüfen, erkennen Probleme bereits vorab – bevor sie zu kostspieligen Fehlern werden.

- Lieferzeit: Was ist realistisch für Ihren Zeitplan – und bieten sie beschleunigte Optionen an, wenn Projekte Geschwindigkeit erfordern?

- Technischer Support: Unterstützen Ingenieure bei der Fehlersuche im Anwendungsfall, oder endet die Zusammenarbeit mit der Auslieferung?

- Zertifizierungsnachweise: ISO 9001:2015 belegt eine grundlegende Qualitätsdisziplin; IATF 16949 weist auf prozesssichere, automotive-taugliche Steuerung hin.

Wie Standard Die betont, umfassen die besten Individualisierungsleistungen die Unterstützung bei der Konstruktion, die Auswahl geeigneter Werkstoffe, die Identifizierung geeigneter Oberflächenbehandlungen sowie technische Expertise während des gesamten Prozesses – nicht nur die Fertigungskapazität.

Überlegungen zur Wahl zwischen kundenspezifischer und Standard-Stanzung

Wann ist ein Standard-Set aus Buchstaben- und Zahlenstempeln sinnvoll, und wann lohnt sich die Investition in maßgefertigte Metallstempel? Die Entscheidung hängt von Ihren spezifischen Anwendungsanforderungen und Ihrem Produktionskontext ab.

Standardstempel eignen sich gut, wenn:

- Ihre Kennzeichnungsanforderungen standardmäßige alphanumerische Zeichen umfassen

- Die Stückzahl die Investition in individuelle Werkzeuge nicht rechtfertigt

- Sofortige Verfügbarkeit wichtiger ist als eine optimale Lösung

- Anwendungen wie ein Aluminium-Stempelset für gelegentlichen Werkstattgebrauch oder Alphabet-Buchstabenstempel für Bastelprojekte

Maßgefertigte Stempel sich lohnen, wenn:

- Logos, Symbole oder proprietäre Markierungen einzigartige Gestaltungen erfordern

- Hohe Stückzahlen rechtfertigen die Abschreibung der Werkzeugkosten über die gesamte Produktion.

- Spezifische Toleranzen oder Materialanforderungen überschreiten die Standardangebote.

- Sie benötigen einen personalisierten Metallstempel, den Wettbewerber nicht replizieren können.

Standard-Die betont, dass kundenspezifisches Metallstanzen unvergleichliche Vorteile bietet – darunter Kompatibilität mit Ihren spezifischen Komponenten, Zuverlässigkeit durch technisches Engineering, Genauigkeit bei der Fertigung entsprechend Ihren Toleranzen sowie proprietäres Eigentum an Ihren Konstruktionsdaten.

| Lieferantentyp | Bestes für | Typische Lieferzeit | Anpassungsstufe | Wichtige Überlegungen |

|---|---|---|---|---|

| Zertifizierte Hersteller für kundenspezifische Produkte (z. B. Shaoyi) | Automobilindustrie, Luft- und Raumfahrt, Serienproduktion in hohen Stückzahlen | 5 Tage (Prototyp) bis 2–4 Wochen (Serienfertigung) | Vollständig kundenspezifisch mit CAE-Simulation | IATF-16949-Zertifizierung, 93 % Erstbelegungsquote, Einhaltung der OEM-Standards |

| Kataloganbieter | Standard-Buchstaben-/Zahlen-Sets, unmittelbare Bedarfe | Am selben Tag bis zu einer Woche | Beschränkt auf Lagerartikel | Bequemlichkeit und Verfügbarkeit; Materialspezifikationen prüfen |

| Allgemeine Spezialhersteller | Individuelle Logos, mittlere Stückzahlen | 1–3 Wochen | Individuelle Konstruktionen ohne fortgeschrittene Simulation | Materialzertifikate und Qualitätsdokumentation anfordern |

| Spezialanbieter | Branchenspezifische Anwendungen (Schmuck, Leder) | Variiert je nach Komplexität | Anwendungsoptimierte Konstruktionen | Tiefes Fachwissen in spezifischen Materialien und Verfahren |

Fragen, die vor der Bestellung gestellt werden sollten

Nicht annehmen – überprüfen. Die richtigen Fragen offenbaren die Lieferantenkompetenzen und verhindern kostspielige Fehlanpassungen zwischen Ihren Anforderungen und deren tatsächlichen Leistungen.

Zu Materialien und Toleranzen:

- Welche Werkzeugstahlqualitäten verwenden Sie, und können Sie Materialzertifikate vorlegen?

- Welche maßlichen Toleranzen halten Ihre Stanzwerkzeuge bei Schrifthöhe und -abstand ein?

- Bieten Sie Hartmetallvarianten für Anwendungen mit gehärteten Werkstücken an?

Zu Qualität und Prozess:

- Über welche Zertifizierungen verfügt Ihr Standort (ISO 9001, IATF 16949, AS9100)?

- Wie hoch ist Ihre typische Erstfreigabequote für kundenspezifische Werkzeuge?

- Stellen Sie zu ausgeführten Aufträgen Prüfdokumentation zur Verfügung?

Zum Support und zu Garantien:

- Welche Gewährleistungsbedingungen decken Material- oder Herstellungsfehler ab?

- Bieten Sie technische Beratung zur Optimierung von Konstruktionen an?

- Wie gehen Sie bei Qualitätsbedenken nach der Lieferung vor?

KY Hardware empfiehlt, eine gewichtete Bewertungsmatrix zu erstellen, bei der jedem Kriterium – Qualitätsmanagement, technischer Support, Preis, Lieferzeit – eine Bedeutung zugewiesen wird, und anschließend jeden Lieferanten objektiv zu bewerten. Dieser Ansatz eliminiert persönliche Vorurteile und identifiziert den Lieferanten, der am besten Ihren wichtigsten Anforderungen entspricht.

Die endgültige Entscheidung treffen

Die Lieferantenbeziehung reicht weit über Ihre erste Bestellung hinaus. Berücksichtigen Sie langfristige Faktoren: Können sie mit Ihrem Wachstum mithalten? Stimmen Ersatzstempel Jahre später noch mit den ursprünglich bestellten überein? Investieren sie in Kompetenzen, die auch Ihre zukünftigen Projekte unterstützen?

Für Automobil- oder Hochvolumenanwendungen setzen Lieferanten mit fortgeschrittenen Fähigkeiten – wie beispielsweise Shaoyis Kombination aus IATF-16949-Zertifizierung, CAE-Simulation zur Fehlervermeidung und schnellem Prototyping innerhalb von fünf Tagen – Maßstäbe dafür, wie professionelle Fertigung aussieht. Ihre Erstfreigabequote von 93 % spiegelt eine ingenieurmäßige Disziplin wider, die sich direkt in weniger Ausschuss-Teile und kürzere Projekttimeline niederschlägt.

Unabhängig von Ihrer Anwendung sollten Sie Lieferanten bevorzugen, die als Partner und nicht als reine Transaktionsabwickler agieren. Der richtige Lieferant unterstützt Sie dabei, Probleme zu lösen, Konstruktionen zu optimieren und Kennzeichnungsergebnisse zu erzielen, die Ihre Qualitätsziele unterstützen – und nicht lediglich Etiketten zu liefern, die möglicherweise Ihren tatsächlichen Anforderungen entsprechen oder auch nicht.

Häufig gestellte Fragen zu Metallstanzwerkzeugen

1. Wie viel kostet ein Metallstanzwerkzeug?

Die Kosten für Metall-Stanzwerkzeuge liegen je nach Komplexität, Materialanforderungen und Produktionsvolumen zwischen 500 USD und 15.000 USD. Einfache handgehaltene Buchstabenstempel beginnen bei etwa 10–50 USD pro Stück, während individuelle Logostempel mit Hartmetallkonstruktion für Hochvolumenanwendungen den oberen Preispunkt erreichen. Für Anwendungen in der Automobil- oder Luftfahrtindustrie, die IATF-16949-zertifizierte Werkzeuge mit CAE-Simulation erfordern – wie beispielsweise die von Shaoyi – spiegelt die Investition die ingenieurmäßige Kompetenz wider, die eine Erstfreigabequote von 93 % ermöglicht und bei Abschreibung über die Serienproduktion deutlich niedrigere Kosten pro Teil bewirkt.

2. Was ist ein Stanzwerkzeug beim Metallstanzen?

Ein Stanzwerkzeug im Metallstanzprozess ist ein spezielles gehärtetes Werkzeug, das durch aufgebrachte Kraft dauerhafte Abdrücke erzeugt. Im Gegensatz zu Schneidwerkzeugen verdrängen Stanzwerkzeuge das Material physisch, um erhabene oder vertiefte Markierungen zu bilden. Stanzwerkzeuge reichen von einfachen handgeführten Zeichenstempeln, die mit einem Hammer geschlagen werden, bis hin zu präzisen, in Stanzen montierten Werkzeugen, die in der automatisierten Fertigung eingesetzt werden. Das Stanzwerkzeug muss stets härter sein als das Werkstück – typischerweise 58–62 HRC bei Werkzeugstahl oder über 70 HRC bei Hartmetall –, um sein Profil ohne vorzeitigen Verschleiß auf das Werkstück zu übertragen.

3. Welche vier Arten des Metallstanzens gibt es?

Die vier wichtigsten Metall-Stanzverfahren sind das Stufenstanzverfahren (kontinuierliche Zuführung eines Bandes durch mehrere Stationen), das Transferstanzverfahren (Teile werden zwischen separaten Werkzeugstationen bewegt), das Tiefziehstanzverfahren (Herstellung von becherförmigen Komponenten) und das Mikro-/Miniaturstanzverfahren (präzise Arbeit im kleinen Maßstab). Für Markierungsanwendungen speziell umfassen die Stempeltypen Handstempel für hohe Mobilität, Plattenstempel zur Montage in Pressen, Hartmetallstempel für gehärtete Materialien sowie Niederspannungsstempel für wärmebehandelte Komponenten, bei denen das Verhindern von Mikrorissen von entscheidender Bedeutung ist.

4. Was ist der Unterschied zwischen Druckguss und Metallstanzung?

Druckguss und Metallstanzung verwenden grundsätzlich unterschiedliche Verfahren. Beim Druckguss wird Metall geschmolzen und unter Druck in Formen gepresst, wodurch komplexe dreidimensionale Formen aus dem flüssigen Material entstehen. Bei der Metallstanzung erfolgt die Bearbeitung kalt – dabei werden gehärtete Werkzeuge mit Druck auf Blech oder feste Oberflächen ausgeübt, um dauerhafte Abdrücke ohne Schmelzen zu erzeugen. Stanzwerkzeuge prägen Kennungsdaten, Logos und Rückverfolgbarkeitscodes ein, während Gussformen ganze Komponentengeometrien herstellen. Jedes Verfahren erfüllt spezifische Fertigungsaufgaben.

5. Wie lange halten Metallstempel, bevor sie ausgetauscht werden müssen?

Die Lebensdauer von Stempeln variiert stark je nach Materialkombination und Anwendungsverfahren. Stempel aus Standard-Werkzeugstahl zur Markierung von Aluminium erreichen über 50.000 Abdrücke, während dieselben Stempel bei der Markierung von Edelstahl bereits nach 5.000 Schlägen Verschleißerscheinungen zeigen können. Carbidgehaltige Stempel zur Markierung gehärteter Werkstoffe können mehr als 500.000 Abdrücke erreichen. Zu den entscheidenden Faktoren für eine lange Lebensdauer zählen die korrekte Schlagnutzung, regelmäßige Reinigung, die angemessene Aufbringung von Kraft sowie die Abstimmung der Stempelhärte auf das Werkstückmaterial. Fest montierte Stempel haben in der Regel eine längere Lebensdauer als handgeführte Varianten, da sie eine gleichmäßige Kraftübertragung gewährleisten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —