Mechanische Werkzeug-Anatomie: 9 wesentliche Punkte, die jeder Einkäufer kennen muss

Was ist eine mechanische Matrize und warum spielt sie in der Fertigung eine entscheidende Rolle?

Haben Sie sich schon einmal gefragt, wie Millionen identischer Metallteile mit perfekter Präzision von den Produktionslinien rollen? Die Antwort liegt in einem der wesentlichsten – doch oft missverstandenen – Werkzeuge der Fertigung: der mechanischen Matrize.

Eine mechanische Matrize ist ein spezialisiertes Maschinenwerkzeug, das zum Schneiden, Formen oder Umformen von Materialien – typischerweise Metall – in eine gewünschte Form oder Kontur mittels aufgebrachtem Druck eingesetzt wird. Im Gegensatz zu Formen, die dreidimensionale Bauteile vollständig aus geschmolzenen Materialien herstellen, dient eine Matrize dazu, festes Blech durch mechanische Kraft in funktionale Komponenten umzuwandeln.

Dieser Unterschied ist entscheidend. Während Spritzgussformen mit geschmolzenen Kunststoffen oder Metallen arbeiten, die innerhalb eines Hohlraums erstarren, schneiden und formen mechanische Matrizen feste Materialien physisch, ohne deren grundlegenden Zustand zu verändern. Das Verständnis dessen, was eine Matrize in der Fertigung ist, bildet die Grundlage für fundiertere Beschaffungsentscheidungen und effizientere Produktionsplanung.

Das Präzisionswerkzeug hinter der Massenfertigung

Was sind Werkzeuge (Stanz- und Umformwerkzeuge) also genau, und warum sind sie so wichtig? Stellen Sie sich ein mechanisches Werkzeug als einen hochentwickelten Ausstecher vor – allerdings einen, der Tausende Pfund Kraft aushalten kann, während er Toleranzen im Bereich von Tausendstel Zoll einhält.

Ein Stanzwerkzeug besteht aus zwei präzise aufeinander abgestimmten Hälften, die innerhalb einer Presse angeordnet werden. Laut Branchenexperten von Die Phoenix Group , erfüllt ein Werkzeug vier wesentliche Funktionen:

- Die Standortwahl – Exaktes Positionieren des Materials vor Beginn der Bearbeitung

- Klemmen – Sichern des Materials während des Umformvorgangs

- Arbeiten – Durchführen von wertschöpfenden Operationen wie Schneiden, Biegen, Stanzen, Prägeprägen, Umformen, Ziehen, Strecken, Prägen und Extrudieren

- Freigabe – Herauslösen des fertigen Teils für den nächsten Zyklus

Unter diesen Funktionen trägt ausschließlich die eigentliche Umformfunktion direkt zum Wert Ihres Produkts bei. Darin liegt das Wesen der Werkzeugherstellung: die Umwandlung von Rohblech in Präzisionskomponenten mittels sorgfältig konstruierter Werkzeuge.

Vom Rohmaterial bis zum fertigen Bauteil

Stellen Sie sich vor, Sie stellen Automobilhalterungen her . Eine Stahlspule gelangt in die Presse, und bei jedem Hub schneidet, biegt und formt der Werkzeugstempel dieses flache Material zu einem dreidimensionalen Teil, das sofort für die Montage bereit ist. Dies geschieht hunderte oder sogar tausende Male pro Stunde mit bemerkenswerter Konsistenz.

Was macht dies möglich? Der Stempel selbst besteht in der Regel aus Werkzeugstahl – einer Gruppe von Kohlenstoff- und legierten Stählen, die speziell für hohe Festigkeit, Schlagzähigkeit und Verschleißfestigkeit entwickelt wurden. Diese Werkstoffe ermöglichen es den Stempeln, den wiederholten Belastungen einer Hochvolumenfertigung standzuhalten und dabei die maßgenaue Genauigkeit beizubehalten, die Ihre Teile erfordern.

Das Verständnis dessen, was Werkzeugstempel in der Fertigung sind, ist für mehrere zentrale Stakeholder von Bedeutung:

- Ingenieure benötigen dieses Wissen, um teilegerechte und kosteneffiziente Konstruktionen zu entwerfen

- Einkaufsspezialisten müssen Stempellieferanten bewerten und die Gesamtbetriebskosten verstehen

- Fertigungsleiter verlassen sich auf Leistungsdaten der Stempel, um Produktionspläne und Wartungszyklen zu optimieren

Ob Sie neue Werkzeuge spezifizieren, Produktionsprobleme beheben oder potenzielle Zulieferer bewerten – ein fundiertes Verständnis der Grundlagen mechanischer Stanzwerkzeuge verschafft Ihnen eine stärkere Position. Die folgenden Kapitel führen Sie durch alle kritischen Aspekte – von den Komponenten und Arten von Stanzwerkzeugen über Werkstoffe und Konstruktionsprozesse bis hin zu Kriterien für die Auswahl von Zulieferern.

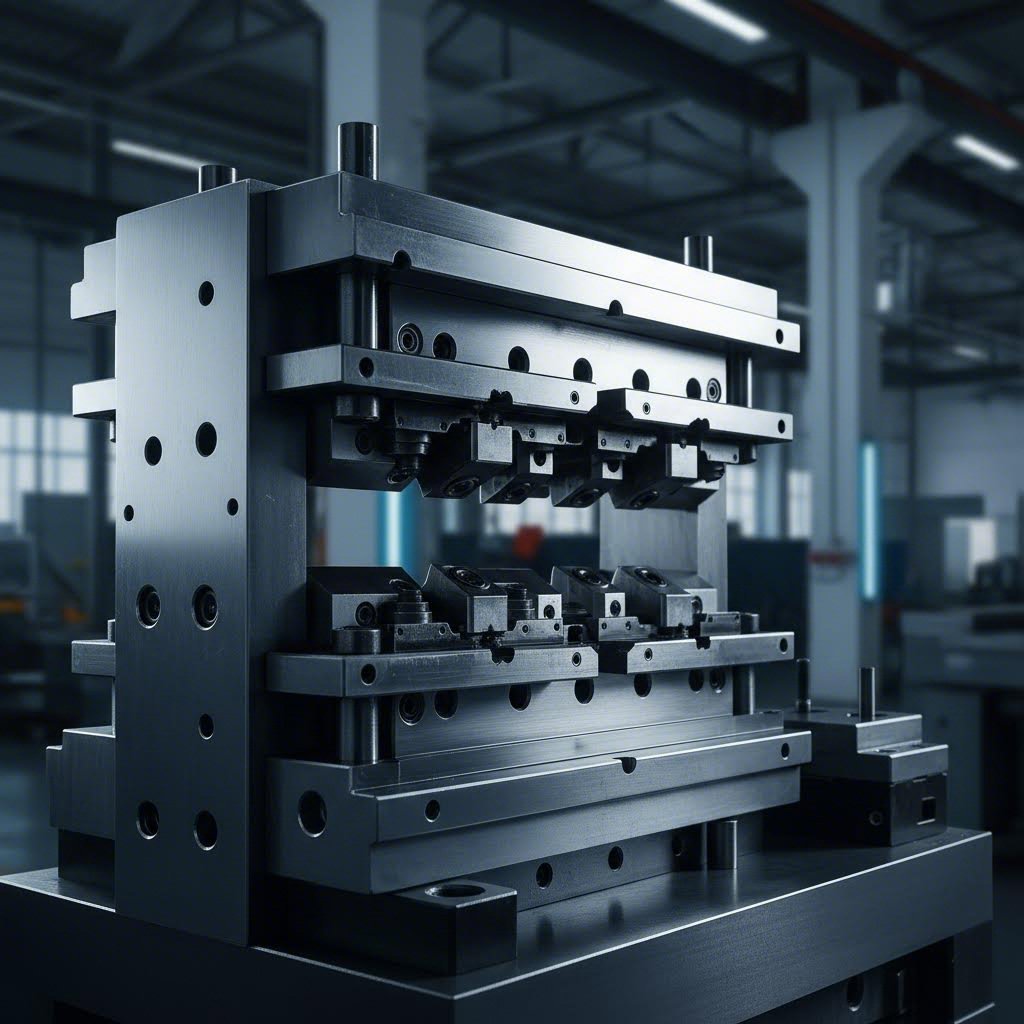

Wesentliche Komponenten einer mechanischen Stanzwerkzeug-Baugruppe

Nachdem Sie nun verstehen, wozu ein mechanisches Stanzwerkzeug dient, werfen wir einen Blick in sein Inneres. Eine Stanzwerkzeug-Baugruppe mag von außen einfach erscheinen, doch bei näherer Betrachtung entpuppt sie sich als präzise konstruiertes System, bei dem jede einzelne Komponente eine entscheidende Rolle spielt. Sobald auch nur ein Teil ausfällt oder über die zulässige Verschleißgrenze hinaus abgenutzt ist, spürt die gesamte Fertigungslinie die Auswirkungen.

Das Verständnis dieser Komponenten von Stanzwerkzeugen hilft Ihnen, effektiver mit Werkzeugmachern zu kommunizieren, Produktionsprobleme schneller zu beheben und fundiertere Entscheidungen bezüglich Wartung und Austauschzyklen zu treffen.

Anatomie einer Präzisions-Stanzwerkzeug-Baugruppe

Stellen Sie sich eine Werkzeugbaugruppe als bestehend aus zwei Hauptkategorien von Komponenten vor: dem strukturellen Gerüst, das alle Teile zusammenhält, und den funktionellen Komponenten, die das Material tatsächlich umformen. Wir werden beide Kategorien im Folgenden genauer erläutern.

Die die Schablone dient als Grundlage – gewissermaßen als das Skelett Ihres gesamten Werkzeugs. Hierzu gehören sowohl die obere als auch die untere Werkzeugplatte, also schwere Grundplatten, die an der Presse befestigt werden. Die untere Werkzeugplatte wird am Pressentisch befestigt, während die obere Platte mit dem Stößel verbunden ist. Diese Platten müssen so steif sein, dass sie einer Verformung unter enormen Kräften – oft mehreren hundert Tonnen – standhalten.

Zwischen Presse und Werkzeug führungsbolzen und Buchsen gewährleisten bei jedem Hub eine perfekte Ausrichtung. Laut Moeller Precision Tool werden diese mit einer Toleranz von 0,0001 Zoll hergestellt – das entspricht einem Zehntel der Dicke eines menschlichen Haares. Kugellager-Führungsbolzen haben sich zum Industriestandard entwickelt, da sie sich besonders reibungsarm bewegen und die Trennung der Werkzeughälften bei Wartungsarbeiten erleichtern.

Stützplatten sind gehärtete Platten, die hinter den Stanzstempeln und den Matrizen (auch Matrizentaschen genannt) positioniert sind. Ihre Aufgabe besteht darin, die starken Kräfte, die bei jedem Presshub entstehen, zu verteilen und eine Verformung des weicheren Matrizensockel-Materials im Laufe der Zeit zu verhindern.

Wie jeder einzelne Komponente zur Teilequalität beiträgt

Die Arbeitskomponenten sind der Ort, an dem die eigentliche Umformung stattfindet. Der stanzwerkzeug ist die männliche Komponente, die in das Werkstoffblech eindringt und die eigentliche Schneid- oder Umformarbeit ausführt. Stanzstempel sind in verschiedenen Kopfformen erhältlich – rund, quadratisch, oval oder mit kundenspezifischen Profilen – je nach gewünschter Geometrie des gefertigten Teils. Der Stempelkopf ist mit dem Haltesystem verbunden, das ihn in der oberen Matrizenbaugruppe fixiert.

Die sterneplatte (oder Matrizentasche) ist das weibliche Gegenstück zum Stanzstempel. Sie stellt die gegenüberliegende Schneidkante bereit und verfügt über eine präzise geschliffene Öffnung, die exakt dem Profil des Stanzstempels entspricht. Hier wird es besonders interessant: Die Matrizentasche ist nicht exakt auf das Profil des Stanzstempels abgestimmt. Es besteht bewusst ein Spalt, der als werkzeugschlitz bezeichnet wird – typischerweise 5–10 % der Materialdicke pro Seite.

Warum ist der Spielraum so wichtig? Zu geringer Spielraum führt zu übermäßigem Verschleiß sowohl am Stempel als auch an der Matrize, erhöht die erforderliche Kraft und kann raue, ausgezogene Kanten an Ihren Teilen hinterlassen. Zu großer Spielraum erzeugt Grate, maßliche Ungenauigkeiten und schlechte Kantenqualität. Die richtige Einstellung dieses Verhältnisses ist entscheidend, um saubere Schnitte und eine lange Werkzeuglebensdauer zu erreichen.

Die austreiberscheibe löst ein praktisches Problem, das Sie möglicherweise nicht erwarten würden. Wenn ein Stempel durch Blech sticht, bewirkt die Elastizität des Materials, dass es den Stempel fest umgreift. Ohne Abstreifer würde das Werkstück beim Zurückziehen des Stempels nach oben mitgeführt werden – was zur Blockierung der Matrize und zum Stillstand der Produktion führen würde. Die Abstreiferplatte entfernt dieses Material sauber, wodurch ein kontinuierlicher Betrieb möglich ist.

| CompoNent | Funktion | Typische Materialien |

|---|---|---|

| Werkzeugträger (oben/unten) | Stellt die strukturelle Grundlage bereit; wird an der Presse befestigt | Stahl, Aluminiumlegierungen |

| Führungsbolzen und Buchsen | Gewährleistet eine präzise Ausrichtung zwischen den Formhälften | Gehärteter Werkzeugstahl, präzisionsgeschliffen |

| Stützplatten | Verteilt die Kraft; schützt die Matrizenplatten vor Verformung | Gehärteter Stahl |

| Lochstanz | Männliches Schneid-/Umformkomponente; verformt das Material | Werkzeugstahl D2, A2, M2; Hartmetall |

| Matrizennoppe/Matrizenplatte | Weiblicher Schneidrand; arbeitet zusammen mit dem Stempel, um Teile herzustellen | D2, Hartmetalleinsätze |

| Austreiberscheibe | Entfernt Material vom Stempel während der Rückzugsbewegung | Werkzeugstahl, Optionen aus Urethan |

| Matrizenfedern | Stellt die Kraft für die Abstreif- und Druckplattenfunktion bereit | Chrom-Silicon-Draht, Stickstoff-Gasflaschen |

| Matrizenhalter | Hält Stempel und Matrizenknöpfe sicher in Position | Durchgehärteter legierter Stahl |

Wenn Sie eine Presse- und Matrizenanlage bewerten, bedenken Sie, dass diese Komponenten nicht isoliert voneinander funktionieren. Die Führungsbolzen müssen sich exakt mit den Buchsen ausrichten. Der Stempelspielraum muss genau mit dem Matrizenknopf übereinstimmen. Der Abstreifer muss genau im richtigen Moment eingreifen. Diese vernetzte Präzision ist es, die eine hochleistungsfähige Matrize von einer anderen unterscheidet, die unter Qualitätsproblemen und übermäßigem Ausfallzeit leidet.

Mit dieser Grundlage in der Werkzeuganatomie sind Sie bereit, die verschiedenen Arten mechanischer Werkzeuge zu erkunden und herauszufinden, welche Konfiguration am besten Ihren spezifischen Produktionsanforderungen entspricht.

Arten mechanischer Werkzeuge und ihre Anwendungen

Sie haben gesehen, was sich innerhalb eines mechanischen Werkzeugs befindet. Nun stellt sich die größere Frage: Welche Art von Werkzeug benötigen Sie tatsächlich? Die Antwort hängt von Ihrem Produktionsvolumen, der Komplexität des Bauteils und Ihren Budgetbeschränkungen ab. Die Wahl des falschen Werkzeugtyps kann bedeuten, dass Sie für einfache Teile zu viel für die Werkzeugherstellung ausgeben – oder aber bei Qualitätsproblemen kämpfen müssen, wenn Ihr Werkzeug die erforderliche Komplexität nicht bewältigen kann.

Lassen Sie uns die wichtigsten Arten von Stanzwerkzeugen sowie den jeweiligen Einsatzzeitpunkt für Ihren Fertigungsprozess erläutern.

Progressive Werkzeuge für hohe Effizienz bei Großserien

Stellen Sie sich eine Stanzform vor, die mehrere Operationen in perfekter Reihenfolge ausführt, ohne das Werkstück jemals loszulassen. Genau das leistet eine Progressivstanzform. Laut Durex Inc. bestehen Progressivstanzformen aus mehreren, sequenziell angeordneten Stationen, wobei jede Station beim Durchlauf des Blechbandes durch die Presse eine spezifische Operation ausführt.

So funktioniert es: Eine Spule aus Blech wird in die erste Station eingeführt, wo die erste Operation – beispielsweise das Stanzen eines Führungslöchs – erfolgt. Bei jedem Hub der Presse wird das Material zur nächsten Station weitertransportiert. In Station zwei erfolgt möglicherweise der Ausschnitt der Kontur. In Station drei wird eine Lasche gebogen. In Station vier wird eine Prägung angebracht. Die letzte Station trennt das fertige Teil vom Trägerband.

Dieser Ansatz bietet eine bemerkenswerte Effizienz bei der Großserienfertigung. Als fortschreitende Systeme konfigurierte Metall-Stanzwerkzeuge können komplexe Teile mit Geschwindigkeiten von über 1.000 Hub pro Minute herstellen. Die Automobilindustrie setzt stark auf diese Werkzeugart zur Fertigung von Halterungen, Clips und Strukturkomponenten, für die jährlich Millionen identischer Teile benötigt werden.

Am besten geeignet für:

- Großserienfertigung (100.000+ Teile)

- Teile, die mehrere Bearbeitungsschritte erfordern (Schneiden, Biegen, Umformen)

- Komponenten, die während der Bearbeitung am Trägerband befestigt bleiben

- Anwendungen, bei denen die Stückkosten stärker ins Gewicht fallen als die Werkzeuginvestition

Entscheidung zwischen Komplett- und Transfer-Bearbeitung

Was geschieht, wenn mehrere Bearbeitungsschritte gleichzeitig statt nacheinander ausgeführt werden müssen? Hier zeichnen sich Komplettstanzwerkzeuge aus.

Eine Verbundstanzmatrize führt mehrere Schneidvorgänge in einem einzigen Hub aus. Stellen Sie sich eine Matrize vor, die zugleich eine Kontur ausschneidet und innenliegende Löcher stanzt – alles in einem einzigen Presszyklus. Diese Integration reduziert die Produktionszeit erheblich und gewährleistet eine perfekte Ausrichtung der Merkmale, da alle Vorgänge simultan erfolgen.

Laut Fertigungsexperten von Worthy Hardware, bietet das Verbundstanzverfahren außergewöhnliche Präzision und eine effiziente Materialnutzung mit minimalem Ausschuss. Allerdings gibt es einen Kompromiss: Diese Art von Stanzmatrize eignet sich am besten für relativ flache Teile mit einfacherer Geometrie. Wenn Ihr Bauteil tiefe Ziehungen oder komplexe dreidimensionale Umformungen erfordert, benötigen Sie einen anderen Ansatz.

Transfer-Stanzwerkzeuge lösen das Komplexitätsproblem durch eine grundsätzlich andere Strategie. Statt das Teil an einem Trägerband zu befestigen, verwenden Transfer-Stanzwerkzeuge mechanische Greifer oder Roboter, um die Werkstücke physisch zwischen unabhängigen Stationen zu bewegen. Jede Station führt ihre Operation aus und gibt das Teil dann zur Weitergabe an die nächste Station frei.

Diese Flexibilität macht Transfer-Stanzwerkzeuge ideal für:

- Große Teile, die nicht auf ein Trägerband eines progressiven Stanzwerkzeugs passen

- Tiefgezogene Komponenten, die mehrere Umformstufen erfordern

- Komplexe Baugruppen, bei denen Operationen aus verschiedenen Winkeln erforderlich sind

- Teile, bei denen während des Fertigungsprozesses Orientierungsänderungen erforderlich sind

Der Nachteil? Das Transfer-Stanzen ist in der Regel mit höheren Betriebskosten und längeren Rüstzeiten verbunden. Zudem sind qualifizierte Techniker für Wartung und Bedienung erforderlich. Doch bei komplexen Luft- und Raumfahrtkomponenten oder schweren Maschinenteilen bietet keine andere Methode dieselbe Kombination aus Präzision und geometrischer Flexibilität.

Spezielle Stanzwerkzeugtypen für bestimmte Operationen

Neben diesen Hauptkategorien gibt es mehrere spezialisierte Umformwerkzeuge, die spezifische Fertigungsanforderungen erfüllen:

- Ausschneidewerkzeuge – Schneiden bestimmte Formen aus Blech, um flache Zuschnitte für weitere Verarbeitungsschritte herzustellen. Ihre einfache Konstruktion macht sie kostengünstig für die Herstellung sauber geschnittener Ausgangsmaterialien mit minimalem Abfall.

- Umformstempel – Formen das Material durch Biege-, Flansch- oder Rollvorgänge in dreidimensionale Profile, ohne Material abzutragen. Unverzichtbar für die Herstellung struktureller Komponenten mit komplexen Konturen.

- Zeichnungswerkzeuge – Ziehen Blech in tiefe Hohlräume, um schalenförmige oder kastenförmige Bauteile herzustellen. Häufig eingesetzt bei der Herstellung von Kochgeschirr, Getränkedosen und Kraftstofftanks für Automobile.

- Prägeformen – Üben extremen Druck aus, um hochpräzise Oberflächendetails und enge Maßtoleranzen zu erzielen. Werden umfassend in der Schmuck- und Medizintechnikherstellung eingesetzt.

- Prägeformen – Erzeugen erhabene oder vertiefte Muster sowohl für ästhetische als auch funktionale Zwecke, beispielsweise zur Verbesserung des Griffes oder zum Aufbringen von Markenelementen.

Ein Entscheidungsrahmen für die Werkzeugauswahl

Klingt komplex? Hier ist eine praktische Methode, Ihre Optionen einzugrenzen:

| Auswahlfaktor | Progressiver Stanzstempel | Zusammengesetzter Sterz | Transferwerkzeug |

|---|---|---|---|

| Produktionsvolumen | Hoch (über 100.000 Teile) | Niedrig bis Mittel | Mittel bis hoch |

| Komplexität des Teils | - Einigermaßen | Einfach bis mittelmäßig | Hoch |

| Teilgröße | Klein bis mittel | Klein bis mittel | Mittel bis groß |

| Anschaffungskosten für Werkzeuge | Hoch | - Einigermaßen | Hoch |

| Kosten pro Teil | Niedrig | - Einigermaßen | Mäßig bis hoch |

| Aufbauzeit | - Einigermaßen | Niedrig | Hoch |

Wenn Sie Werkzeuge für das Stanzen von Blechteilen für Ihr Projekt spezifizieren, beginnen Sie mit drei Fragen: Wie viele Teile benötigen Sie jährlich? Wie komplex ist die Geometrie? Welches Budget steht Ihnen für die Werkzeugkosten im Vergleich zu den Kosten pro Einzelteil zur Verfügung?

Für hochvolumige Automobilhalterungen liefern progressive Werkzeuge in der Regel die niedrigsten Gesamtkosten. Für präzise medizinische Komponenten in kleineren Stückzahlen sind Verbundwerkzeuge oft die sinnvollere Wahl. Für große Luft- und Raumfahrtplatten mit komplexen Umformanforderungen bieten Transfervorrichtungen Leistungsmerkmale, die einfachere Systeme schlichtweg nicht erreichen können.

Das Verständnis dieser Werkzeugtypen befähigt Sie, produktive Gespräche mit Werkzeugherstellern zu führen und Spezifikationen abzugeben, die Ihren Produktionsrealitäten entsprechen. Die Auswahl des richtigen Werkzeugtyps ist jedoch nur ein Teil der Gleichung – die bei der Werkzeugherstellung verwendeten Materialien wirken sich ebenso stark auf Leistung, Lebensdauer und Gesamtbetriebskosten aus.

Materialien und Oberflächenbehandlungen für optimale Leistung

Sie haben den richtigen Werkzeugtyp für Ihre Anwendung ausgewählt. Nun folgt eine Entscheidung, die darüber bestimmt, wie lange dieses Werkzeug hält und wie viele hochwertige Teile es produziert: die Materialauswahl. Der falsche Werkzeugstahl kann zu vorzeitigem Versagen, überhöhten Wartungskosten und Qualitätsproblemen führen, die sich auf Ihren gesamten Produktionsprozess auswirken.

Ob Sie weiche Aluminiumhalterungen stanzen oder durch vergüteten Stahl stanzen – die Werkstoffe in Ihren Blechumformwerkzeugen beeinflussen unmittelbar Leistung, Lebensdauer und Gesamtbetriebskosten. Schauen wir uns an, was jede Option einzigartig macht.

Werkzeugstahlsorten und ihre Leistungsmerkmale

Werkzeugstahl bildet das Rückgrat der meisten Metallformenbaukonstruktionen. Laut Ryerson enthalten Werkzeugstähle zwischen 0,5 % und 1,5 % Kohlenstoff sowie Karbide, die sich aus vier Hauptlegierungselementen bilden: Wolfram, Chrom, Vanadium und Molybdän. Diese Elemente verleihen Formstahl seine außergewöhnliche Härte, Verschleißfestigkeit sowie die Fähigkeit, unter extremem Druck eine scharfe Schneide zu bewahren.

Doch hierin liegt ein häufig übersehener Aspekt: Nicht alle Werkzeugstähle weisen in unterschiedlichen Anwendungen gleiche Leistungsmerkmale auf. Die gewählte Sorte sollte Ihren spezifischen Produktionsanforderungen entsprechen.

D2 Werkzeugstahl d2 gilt als der Arbeitstier bei Stahl-Stanzformen. Aufgrund seines hohen Kohlenstoff- und Chromgehalts erreicht D2 nach der Wärmebehandlung Härtegrade von 62–64 HRC. Diese harten Karbidpartikel sorgen für eine außerordentliche Abriebfestigkeit – ideal für Abstech-, Loch- und Umformwerkzeuge, die über lange Fertigungszyklen hinweg enge Toleranzen erfüllen müssen. Wenn Sie Hunderttausende von Teilen mit derselben Werkzeugausführung fertigen, rechtfertigt die Verschleißfestigkeit von D2 oft dessen höhere Kosten.

A2-Werkzeugstahl bietet eine ausgezeichnete Balance, wenn sowohl Zähigkeit als auch Verschleißfestigkeit erforderlich sind. Sein Chromgehalt von 5 % sorgt für eine hohe Härte (63–65 HRC im gehärteten Zustand) und bewahrt gleichzeitig die Maßstabilität während der Wärmebehandlung. Dadurch ist A2 besonders wertvoll für Stanzstempel, Umformwerkzeuge und Spritzgussanwendungen, bei denen Präzision genauso wichtig ist wie Langlebigkeit.

S7 Werkzeugstahl verfolgt einen völlig anderen Ansatz. Als schlagzäher Werkstoff steht bei S7 die Schlagzähigkeit im Vordergrund – nicht die reine Härte. Im gehärteten Zustand erreicht es 60–62 HRC; seine eigentliche Stärke liegt jedoch darin, wiederholte mechanische Schläge ohne Ausbrüche oder Risse zu absorbieren. Wenn Ihre Werkzeuge hohen Schlagbelastungen ausgesetzt sind – beispielsweise Meißel, Stempel für dickere Materialien oder Nietsetzer – übertrifft S7 oft härtere, aber sprödere Alternativen.

| Werkzeugstahlqualität | Härte (HRC) | Wichtige Eigenschaften | Beste Anwendungen | Relativer Preis |

|---|---|---|---|---|

| D2 | 62-64 | Hervorragende Verschleißfestigkeit, hoher Chromgehalt | Langlauf-Stanzoperationen, Stanzen, Umformwerkzeuge | - Einigermaßen |

| A2 | 63-65 | Ausgewogene Zähigkeit und Verschleißfestigkeit, Maßstabilität | Stanzstempel, Abtrimschneiden, Umformwerkzeuge | - Einigermaßen |

| S7 | 60-62 | Hervorragende Stoßfestigkeit, hohe Schlagzähigkeit | Schwerlaststanzwerkzeuge, Meißel, Schlaganwendungen | - Einigermaßen |

| O1 | 57-62 | Leicht zu bearbeiten, gute Kantenhaltung | Schneidmesser, Universal-Schneidwerkzeuge | Niedrig |

| M2 | 62-64 | Behält die Härte bei hohen Temperaturen bei | Hochgeschwindigkeitsschneidwerkzeuge, Bohrer, Gewindebohrer | Höher |

Wenn Hartmetalleinsätze die Investition rechtfertigen

Manchmal kann sogar hochwertiger Werkzeugstahl nicht die Lebensdauer liefern, die Ihre Produktion erfordert. Hier kommen Hartmetalleinsätze ins Spiel.

Wolframkarbid ist außergewöhnlich hart – deutlich härter als jeder Werkzeugstahl. Laut Alsette verwenden Hartmetalleinsatzformen diese extrem harten Einlagen, die in verschleißintensiven Bereichen eines Stahlformkörpers eingebettet sind. Anstatt eine gesamte Blechumformform vollständig aus Hartmetall herzustellen (was prohibitiv teuer und spröde wäre), platzieren Hersteller die Einsätze gezielt an Schneidkanten, Stanzstiften, Ziehradien und Umformflächen.

Dieser hybride Ansatz bietet überzeugende Vorteile:

- Verlängerte Werkzeuglebensdauer – Hartmetall-Einsätze können bei hochabrasiven Anwendungen die Lebensdauer von Werkzeugstahl-Komponenten um das 5- bis 10-Fache übertreffen

- Reduzierte Austauschkosten – Bei Verschleiß muss nur der Einsatz ausgetauscht werden, nicht die gesamte Werkzeugkomponente

- Minimiertes Stillstandszeit – Schnellere Einsatzaustausche bedeuten kürzere Produktionsunterbrechungen

- Konstante Teilequalität – Hartmetall behält seine scharfen Schneiden länger, wodurch sauberere Schnitte über den gesamten Produktionslauf erzielt werden

Wann rechtfertigt Hartmetall seine höhere Anschaffungskosten? Setzen Sie es bei Hochvolumenfertigung mit mehr als einer Million Teilen ein, beim Stanzen abrasiver oder gehärteter Materialien oder wenn kritische Schneiden die Bauteilqualität bestimmen. Automobilhersteller, die kleine Anschlussklemmen, Steckverbinder und Befestigungselemente produzieren, spezifizieren regelmäßig Hartmetall-Einsätze, da sich die hohe Stückzahl die Investition rasch amortisiert.

Oberflächenbehandlungen zur Verlängerung der Lebensdauer von Matrizen

Über die Auswahl des Grundwerkstoffs hinaus können Oberflächenbehandlungen und Beschichtungen die Leistung Ihres Metallstanzwerkzeugs erheblich verbessern. Diese Dünnfilmschichten fügen schützende Lagen hinzu, die die Reibung verringern, Verschleiß widerstehen und Kaltverschweißung verhindern – und das, ohne die kerneigenen Eigenschaften des Werkzeugs zu verändern.

TiN (Titaniumnitrid) beschichtungen erzeugen eine charakteristische goldfarbene Oberfläche mit einer Härte von rund 2.300 HV. Diese Beschichtung reduziert die Reibung zwischen Stanzwerkzeug und Werkstück, verlängert die Werkzeuglebensdauer in vielen Anwendungen um das 2- bis 4-Fache und hilft, Materialaufbau an den Schneidkanten zu verhindern.

TiCN (Titanium Carbonitride) baut auf der TiN-Grundlage auf und bietet noch höhere Härte (ca. 3.000 HV) sowie verbesserten Verschleißwiderstand. Die blaugraue Farbe signalisiert eine leistungssteigernde Wirkung beim Stanzen und Umformen harterer Materialien wie Edelstahl.

DLC (diamantähnliche Kohlenstoffbeschichtung) beschichtungen erreichen außergewöhnliche Härtegrade, die nahe an die von Diamant heranreichen, und behalten dabei extrem niedrige Reibungskoeffizienten bei. DLC zeichnet sich besonders in Anwendungen mit Aluminium und anderen materialseitig neigenden Werkstoffen aus, die zu Adhäsion und Kaltverschweißung neigen.

Die Auswahl der richtigen Kombination aus Grundmaterial und Oberflächenbehandlung erfordert eine Abwägung mehrerer Faktoren: die Härte und Abrasivität des Werkstücks, das erwartete Produktionsvolumen, die erforderlichen Toleranzen sowie die Budgetbeschränkungen. Ein Werkzeugmacher mit umfassender Erfahrung in Ihrem Anwendungsbereich kann Sie bei dieser Entscheidung unterstützen – was uns zum Konstruktionsprozess führt, bei dem Materialeigenschaften in serienreifes Werkzeug umgesetzt werden.

Der Werkzeugkonstruktionsprozess: Vom Konzept bis zur Serienfertigung

Sie haben den richtigen Werkzeugtyp ausgewählt und die geeigneten Materialien spezifiziert. Nun folgt die Konstruktionsphase, in der diese Entscheidungen in ein physisches Werkzeug umgesetzt werden, das Millionen präziser Teile fertigen kann. Was ist Werkzeugbau im Kern? Er ist ein disziplinierter Ingenieurprozess, der die Lücke zwischen Ihrem Teil-Design und einem serienreifen Stanzwerkzeug schließt.

Das Verständnis dieser Reise hilft Ihnen dabei, realistische Zeitpläne aufzustellen, gezieltere Fragen während der Konstruktionsprüfungen zu stellen und frühzeitig zu erkennen, wann technische Abkürzungen die Ergebnisse langfristig beeinträchtigen könnten.

Technische Aspekte, die über den Erfolg einer Stanzform entscheiden

Jeder erfolgreiche Entwurf einer Stanzform beginnt mit einer gründlichen Analyse des Bauteils selbst. Gemäß Dramco Tool vermittelt das Verständnis der Konstruktionsabsicht des Bauteils – also dessen spätere Einsatzart und Funktionsweise in der Praxis – entscheidende Einblicke in die Anforderungen an einzelne Merkmale und eröffnet Möglichkeiten, den Entwurf für eine einfachere Fertigung zu optimieren.

Bevor mit der CAD-Modellierung begonnen wird, bewerten erfahrene Werkzeugkonstrukteure mehrere entscheidende Faktoren:

- Materielles Verhalten – Wie verläuft das Blech während der Umformung? Welche Rückfederung ist nach Biegevorgängen zu erwarten?

- Kritische Toleranzen – Welche Maße sind für die Funktion und die Montagepassung des Bauteils besonders kritisch?

- Produktionsvolumen – Wie beeinflusst die erwartete Produktionsmenge die Entscheidungen hinsichtlich der Werkzeugkomplexität und der Werkstoffauswahl?

- Pressenkompatibilität – Welche Gerätebeschränkungen beeinflussen die Werkzeuggröße, die Hublänge und die erforderliche Presskraft?

An dieser Stelle scheitern viele Projekte: Annahmen ersetzen eine sorgfältige Analyse. Wie Branchenexperten betonen, verhindert das Vermeiden von Annahmen und das Stellen präzisierender Fragen bei fehlenden Informationen kostspielige Neuentwürfe in späteren Phasen. Ein Werkzeugentwurf für das Blechstanzen, der auf unvollständigen Spezifikationen beruht, erfordert teure Nachbesserungen, sobald die Serienfertigung die Lücken aufdeckt.

Die Festlegung der Toleranzen verdient in dieser Phase besondere Aufmerksamkeit. In der modernen Fertigung werden Toleranzen immer enger – oft nur ein Bruchteil eines Zolls. Ihr Stanwerkzeug muss kumulative Abweichungen berücksichtigen, die sich aus Schwankungen der Materialdicke, der Pressendurchbiegung, der thermischen Ausdehnung sowie dem fortschreitenden Werkzeugverschleiß ergeben. Der Entwurfsprozess für das Stanwerkzeug leitet rückwärts von den Spezifikationen des fertigen Bauteils die Werkzeugabmessungen ab, die erforderlich sind, um diese Spezifikationen konsistent zu erreichen.

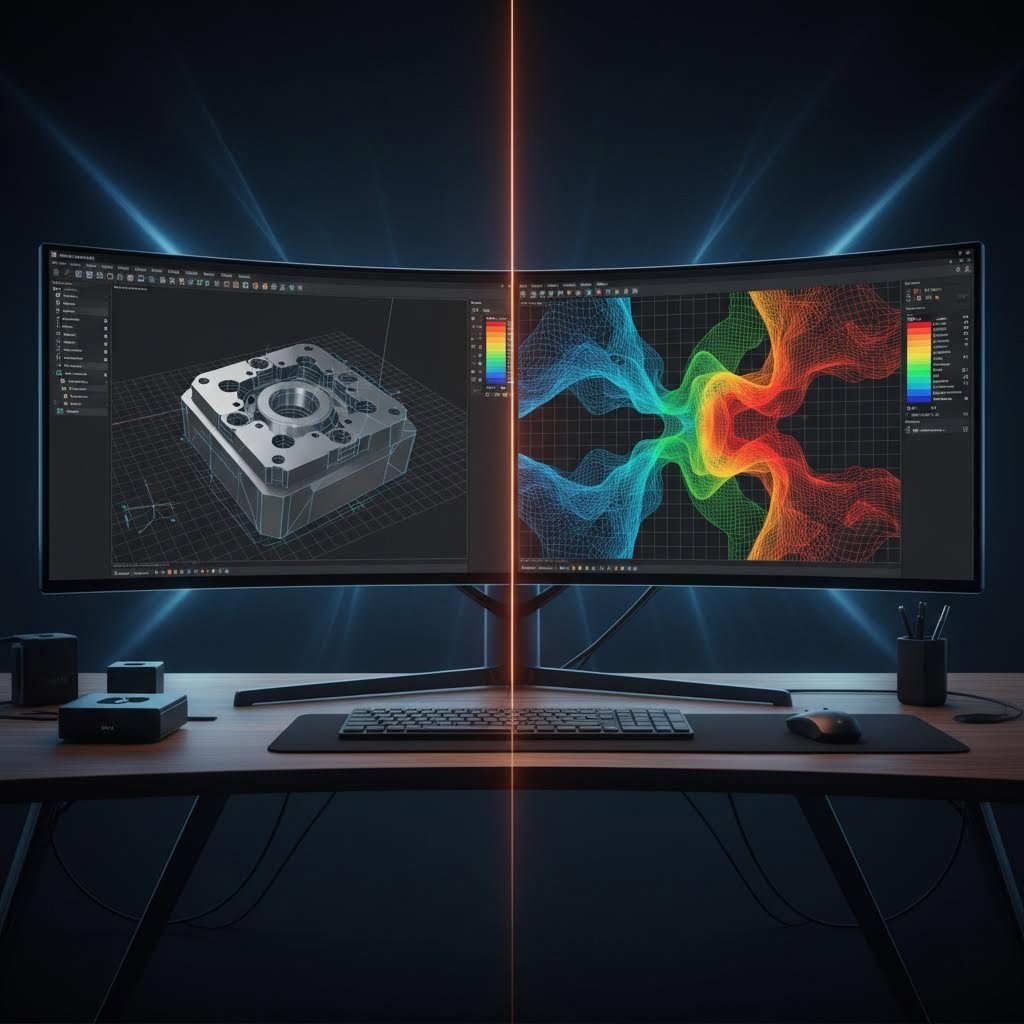

Vom digitalen Entwurf zur physischen Präzision

Die moderne Werkzeugkonstruktion und -entwicklung stützt sich stark auf computergestützte Konstruktionssoftware (CAD). Ingenieure erstellen detaillierte 3D-Modelle aller Werkzeugkomponenten – Stempel, Matrizenbuchsen, Abstreifer, Führungssysteme – und überprüfen deren Zusammenspiel mittels digitaler Montage. Diese virtuelle Umgebung ermöglicht es Konstrukteuren, Interferenzprobleme zu identifizieren, Materialflusswege zu optimieren und Spielmaße zu verfeinern, noch bevor ein Stück Stahl bearbeitet wird.

Allein die CAD-Modellierung garantiert jedoch keinen Erfolg. Hier kommt die CAE-Simulation (Computer-Aided Engineering) ins Spiel, die den Werkzeugbau grundlegend verändert.

Nach Keysight Technologies , Software zur Simulation der Blechumformung ermöglicht virtuelle Werkzeugproben, mit denen potenzielle Fehler bereits vor der physischen Werkzeugfertigung erkannt werden können. Diese Simulationen prognostizieren:

- Materialflussmuster – Wie sich das Blech während der Umformvorgänge bewegt und dehnt

- Rückfederungsbetrag – Insbesondere kritisch bei hochfesten Stählen und Aluminiumlegierungen, die sich schwierig umformen lassen

- Mögliche Dünnschnittbildung oder Rissbildung – Bereiche, in denen das Material unter Umformspannungen versagen könnte

- Faltungsrisiken – Druckzonen, die Oberflächenfehler verursachen könnten

Warum ist dies für Ihr Budget relevant? Konstruktionsfehler am Teil und am Fertigungsprozess treten häufig erst während der ersten Versuche in der Probelaufphase der Werkzeugherstellung zutage – zu einem Zeitpunkt, an dem Korrekturen sowohl zeitaufwändig als auch kostspielig sind. Die Simulation erfasst diese Probleme digital, wenn Änderungen nur Stunden engineeringtechnischer Aufwand statt wochenlanger Werkzeuganpassungen erfordern.

Der Simulationsprozess unterstützt zudem die Optimierung der Presseneinstellungen. Die Erzielung optimaler Stanzbedingungen erfordert eine Feinabstimmung von Parametern wie Pressgeschwindigkeit, Halterkraft und Schmierung. Durch virtuelle Tests wird der traditionell erforderliche physische Versuch-und-Irrtum-Ansatz erheblich reduziert, wodurch sich Ihre Zeit bis zur Serienproduktion verkürzt.

Prototypentwicklung und -validierung

Selbst bei ausgefeilten Simulationen bleibt die physische Validierung unverzichtbar. Prototypwerkzeuge – manchmal auch als Soft-Tooling bezeichnet – ermöglichen es Ingenieuren, ihre digitalen Vorhersagen anhand des realen Materialverhaltens zu überprüfen. Diese Prototypen verwenden in der Regel kostengünstigere Materialien und eine vereinfachte Konstruktion, was schnellere Iterationsschleifen vor dem Einsatz von werkzeugseitig fertigungsreifen Werkzeugen ermöglicht.

Während der Validierungsprüfung messen die Ingenieure:

- Maßgenauigkeit aller kritischen Merkmale

- Qualität des Kantenzustands und Höhe der Gratbildung

- Oberflächenbeschaffenheit in umgeformten Bereichen

- Materialdünnschichtung an Zugradien

- Wirksamkeit der Springback-Kompensation

Diese Daten fließen in den Konstruktionsprozess zurück und dienen der Feinabstimmung des Werkzeugs für die Fertigung in Serienauflage. Bei der Konstruktion eines Werkzeugs zur Herstellung komplexer Automobil- oder Luftfahrtkomponenten sind häufig mehrere Prototyp-Iterationen erforderlich, um die geforderte Präzision zu erreichen.

Während dieser gesamten Reise spielt die Dokumentation eine äußerst wichtige Rolle. Detaillierte Werkzeugzeichnungen erfassen sämtliche Abmessungen, Toleranzen und Materialangaben. Diese Unterlagen unterstützen zukünftige Wartungsarbeiten, den Austausch von Komponenten sowie mögliche Konstruktionsanpassungen, während sich Ihr Produkt weiterentwickelt.

Die ingenieurtechnische Investition, die Sie während der Entwurfsphase tätigen, zahlt sich während der gesamten Produktionslaufzeit Ihres Werkzeugs aus. Ein sorgfältig konstruiertes Werkzeug erzeugt konsistente Teile mit minimalem Nachjustieraufwand, während ein hastig erstellter Entwurf dauerhafte Probleme verursacht, die Wartungsstunden in Anspruch nehmen und Ausschuss generieren. Nachdem Ihr Entwurf validiert ist, stellt sich die nächste Herausforderung: die Umsetzung dieser Spezifikationen in präzisionsgefertigte Werkzeugkomponenten.

Fertigungsverfahren und Präzisionsstandards

Ihr Werkzeugdesign ist abgeschlossen und validiert. Jetzt kommt der Moment der Wahrheit: die Umwandlung dieser digitalen Spezifikationen in physische Werkzeuge, die Millionen präziser Bauteile fertigen können. Der Werkzeugfräsprozess entscheidet darüber, ob Ihr sorgfältig konstruiertes Design in ein Werkzeug mündet, das einwandfrei funktioniert – oder ob es dimensional bedingte Probleme und vorzeitigen Verschleiß aufweist.

Ein Verständnis dafür, wie Werkzeuge hergestellt werden, hilft Ihnen dabei, die Fähigkeiten von Lieferanten einzuschätzen, realistische Liefererwartungen zu definieren und Qualitätsmerkmale zu erkennen, anhand derer sich erstklassige Werkzeuge von mittelmäßigen Alternativen unterscheiden.

Präzisionsfräsverfahren für den Werkzeugbau

Die Herstellung von Werkzeugen mit der Präzision, die moderne Umformtechniken erfordern, setzt eine sorgfältig abgestimmte Abfolge von Fräsoperationen voraus. Jedes Verfahren adressiert spezifische Anforderungen, und erfahrene Werkzeugmacher wissen genau, wann welches Verfahren zum Einsatz kommen muss.

CNC-Bearbeitung dient als Grundlage für den Bau der meisten Werkzeuge. Laut Ohio Valley Manufacturing verwendet diese vielseitige Technik computergesteuerte Maschinen, um Material präzise gemäß programmierten Anweisungen zu entfernen. CNC-Fräsen und -Drehen erzeugen die grundlegende Werkzeuggeometrie und definieren die primären Merkmale innerhalb von Toleranzen von ±0,001 bis ±0,005 Zoll.

Mehrachsige CNC-Funktionen – darunter 5-Achsen- und 6-Achsen-Bearbeitung – ermöglichen das simultane Schneiden aus mehreren Richtungen in einer einzigen Aufspannung. Dies ist entscheidend, da bei jeder Neupositionierung des Werkstücks potenzielle Ausrichtungsfehler eingeführt werden. Weniger Aufspannungen bedeuten engere Toleranzen und schnellere Fertigung.

EDM (Elektrische Entladungsbearbeitung) bewältigt Geometrien, die herkömmliche Schneidwerkzeuge schlichtweg nicht realisieren können. Bei diesem Verfahren entstehen kontrollierte elektrische Funken zwischen einer Elektrode und dem Werkstück, wodurch das Material in äußerst präzisen Inkrementen abgetragen wird. Zwei Hauptverfahren der Elektroerosion (EDM) erfüllen unterschiedliche Zwecke bei der Bearbeitung von Werkzeugen:

- Drahterodieren verwendet einen kontinuierlich bewegten dünnen Draht (typischerweise mit einem Durchmesser von 0,004–0,012 Zoll), um komplexe Profile und filigrane Formen zu schneiden. Er eignet sich hervorragend zur Herstellung präziser Stanz- und Matrizenknopfprofile, die die Geometrie Ihres Werkstücks definieren, und erreicht Toleranzen im Bereich von ±0,0001 Zoll.

- Senker-EDM verwendet eine geformte Elektrode, die in das Werkstück „einsinkt“, um Hohlräume und komplexe dreidimensionale Merkmale zu erzeugen. Dieses Verfahren erzeugt feinste Details und scharfe innere Ecken, die mit rotierenden Schneidwerkzeugen nicht realisierbar sind.

Laut Branchenexperten von Actco Tool eignet sich EDM besonders gut zur Herstellung komplexer Formen, scharfer Ecken und feiner Details, die mit herkömmlichen spanenden Fertigungsverfahren nur schwer oder gar nicht zu erreichen sind.

Schleifen gewährleistet die endgültige Maßgenauigkeit und Oberflächenbeschaffenheit, die Ihre Werkzeugkomponenten erfordern. Präzisions-Werkzeugstanzverfahren verlangen Oberflächenbeschaffenheiten, die in Mikrozoll gemessen werden; das Schleifen erreicht dies durch abrasiven Materialabtrag. Flächenschleifen erzeugt ebene, parallele Oberflächen an Werkzeugsohlen und Stützplatten. Rundschleifen erzeugt runde Merkmale wie Führungsstifte nach exakten Spezifikationen. Profilschleifen verfeinert komplexe Konturen an Stempeln und Werkzeugschnitten.

Handfinish mag in einer Ära computergesteuerter Präzision veraltet erscheinen, doch erfahrene Werkzeugmacher führen nach wie vor kritische Endanpassungen durch. Steinschliff-, Läpp- und Polierarbeiten entfernen die mikroskopisch kleinen Werkzeugspuren, die durch die spanende Bearbeitung zurückbleiben, und erzeugen so spiegelglatte Oberflächen, die während der Produktion eine Materialadhäsion und Kaltverschweißung verhindern.

Die Fertigungsfolge

Die spanende Bearbeitung eines Präzisionswerkzeugs folgt einer logischen Abfolge vom Rohmaterial bis zur fertigen Komponente:

- Vorfräsen – CNC-Fräsen entfernt grobes Material und lässt 0,010–0,020 Zoll für nachfolgende Bearbeitungsschritte übrig

- Wärmebehandlung – Die Komponenten werden gehärtet, um die erforderliche Härte und Verschleißfestigkeit zu erreichen

- Halbfeinbearbeitung – Nach der Wärmebehandlung durchgeführte Operationen korrigieren eventuelle Verzugseffekte und nähern sich den Endmaßen an

- Drahterodieren – Präzise Profile werden an Stanzstempeln, Matrizenbuchsen und anderen kritischen Merkmalen erzeugt

- Präzisionsschliff – Es werden die endgültigen Maßgenauigkeit und die geforderte Oberflächenbeschaffenheit erreicht

- Senker-EDM – Komplexe Hohlräume und detaillierte Merkmale werden dort erzeugt, wo dies erforderlich ist

- Handfinish – Polieren und Steinen ergeben die geforderte Oberflächenqualität

- Montage und Einpassung – Komponenten werden zusammengebaut und für einen ordnungsgemäßen Betrieb justiert

Qualitätsprüfung und Toleranzvalidierung

Woher wissen Sie, dass Ihre Werkzeugform den Spezifikationen entspricht? Strenge Prüfprotokolle überprüfen jede kritische Abmessung vor der Montage.

Laut Messtechnikexperten von Jeelix , können moderne Koordinatenmesstechnik-Systeme (KMG) mit Mikro-Kugeltastern Genauigkeiten von 0,8 µm – also weniger als einem Tausendstel Millimeter – erreichen. Diese Systeme erfassen präzise geometrische Daten komplexer Formen und vergleichen die tatsächlichen Messwerte mit den CAD-Spezifikationen.

Die Toleranzfähigkeiten variieren je nach Fertigungsverfahren erheblich:

| Fertigungsmethode | Typische Toleranz | Oberflächenqualität (Ra) |

|---|---|---|

| CNC-Fräsen (Vorschlicht) | ±0,005 Zoll | 63–125 µin |

| CNC-Fräsen (Feinschlicht) | ±0,001 Zoll | 32–63 µin |

| Drahterodieren | ±0,0001–0,0005 Zoll | 8–32 µin |

| Präzisionsschliff | ±0,0001–0,0002 Zoll | 4–16 µin |

| Läppen/Polieren | ±0,00005 Zoll | 1–4 µin |

Über die dimensionsbezogene Prüfung hinaus umfasst die Qualitätskontrolle auch die Materialzertifizierung, Härteprüfung und Messung der Oberflächenbeschaffenheit. Die Prüfprotokolle für jedes Werkzeugkomponente dokumentieren die Einhaltung der Spezifikationen und gewährleisten so Rückverfolgbarkeit während der gesamten Fertigungsphase des Werkzeugs.

Thermische Einflüsse wirken sich ebenfalls auf die Messgenauigkeit aus. Wie Messtechnik-Experten feststellen, kann sich eine Aluminiumformplatte bereits bei einer Temperaturänderung von nur 10 °C um 0,07 mm ausdehnen – was leicht zu einer falschen Ablehnung führen kann. Hochwertige Messsysteme kompensieren die thermische Ausdehnung, sodass die Messwerte die tatsächliche Geometrie und nicht temperaturbedingte Messartefakte widerspiegeln.

Nachdem Ihr Werkzeug präzise gefertigt und verifiziert wurde, rückt die Aufgabe in den Fokus, dessen Leistungsfähigkeit während der gesamten Produktionslaufzeit auf höchstem Niveau zu halten – ein Aspekt, der unmittelbar Ihre Gesamtbetriebskosten beeinflusst.

Wartung und Fehlerbehebung häufig auftretender Probleme

Ihre mechanische Werkzeugform befindet sich nun in der Serienfertigung und liefert präzise Teile Hub für Hub. Doch hier ist eine Realität, die die Werkzeugbauindustrie nur zu gut kennt: Selbst die hochwertigste Werkzeugtechnik verschleißt im Laufe der Zeit. Die Frage ist nicht, ob Ihre Werkzeugform Verschleißerscheinungen aufweisen wird – sondern vielmehr, ob Sie Probleme früh genug erkennen, um kostspielige Ausfälle und Produktionsunterbrechungen zu verhindern.

Das Verständnis von Ausfallmodi und die Implementierung einer proaktiven Wartung verwandeln Ihre Werkzeuganlagen von einer tickenden Zeitbombe in ein vorhersehbares und beherrschbares Anlagegut. Wir untersuchen, was schiefgeht, warum es geschieht und wie Sie die produktive Lebensdauer Ihrer Werkzeuge verlängern können.

Frühwarnsignale für Werkzeugverschleiß erkennen

Jedes durch eine Matrize geformte Teil erzählt eine Geschichte über das Werkzeug, das es hergestellt hat. Laut Experten von Keneng Hardware entsteht Verschleiß an Matrizen durch wiederholten Kontakt zwischen der Matrizenoberfläche und dem zu stanzenen Metall. Das Erkennen dieser Signale, bevor sie zu kritischen Ausfällen führen, unterscheidet proaktive Wartungsprogramme von reaktiver Schadensbehebung.

Die Matrizenindustrie unterteilt den Verschleiß in klar unterscheidbare Muster, wobei jedes Muster auf spezifische Ursachen hinweist:

- Verschleiß durch Schleifung – Erzeugt sichtbare Rillen und Kratzer auf den Arbeitsflächen. Harte Partikel aus dem Werkstückmaterial oder Umweltverschmutzung wirken wie Schleifpapier und entfernen schrittweise Material von der Matrize. Dies zeigt sich zunächst an den Stempelgesichtern und den Kanten der Matrizentöpfe.

- Adhäsionsverschleiß (Galling) – Erzeugt gezerrte, raue Oberflächen, wo Werkstückmaterial mit der Matrize verschweißt wurde. Dies geschieht, wenn extrem hoher Druck eine kurzzeitige Verbindung zwischen Matrize und Blech bewirkt. Edelstahl und Aluminium sind besonders anfällig für Kaltverschweißung (Galling).

- Abplatzungen und Mikrorisse – Zeigt sich als kleine Stücke, die von den Schneidkanten abbrechen. Häufig verursacht durch zu großen Spielraum, Stoßbelastung oder einen Werkzeugstahl, der für die jeweilige Anwendung zu hart ist. Diese Späne kontaminieren Ihre Teile und beschleunigen weiteren Schaden.

- Ermüdungsrisse – Entsteht als fortschreitende Brüche unter wiederholter Beanspruchung. Achten Sie auf charakteristische „Strandmarkierungen“ – gekrümmte Linien, die sich vom Rissursprung ausstrahlen. Im Gegensatz zu plötzlichen Überlastungsbrüchen wachsen Ermüdungsrisse langsam und bieten bei regelmäßiger Inspektion Zeit für eine frühzeitige Warnung.

Was sollte unverzüglich eine Untersuchung auslösen? Laut Jeelix sind eine erhöhte Gratstärke an gestanzten Teilen, eine Abweichung der Maße außerhalb der Toleranz, Oberflächenkratzer oder Gleitmarkierungen (Galling) sowie ungewöhnliche Geräusche während des Werkzeugprozesses Hinweise auf sich entwickelnde Probleme. Diese Symptome treten selten plötzlich auf – sie verschärfen sich schrittweise von subtil bis schwerwiegend über Hunderte oder Tausende von Presszyklen hinweg.

Präventive Wartung zur Verlängerung der Formlebensdauer

Die leistungsstärksten Fertigungsanlagen warten nicht auf Ausfälle. Sie planen Wartungsmaßnahmen basierend auf Produktionszyklen, Inspektionsdaten und historischen Leistungsmustern.

Nach Die Phoenix Group schlechte Werkzeugwartung verursacht während der Produktion Qualitätsmängel, was die Sortierungskosten erhöht, die Wahrscheinlichkeit steigert, fehlerhafte Teile auszuliefern, und teure, zwangsweise eingeleitete Sicherungsmaßnahmen riskiert. Ein systematischer Ansatz verhindert diese sich kaskadierend auswirkenden Folgen.

Legen Sie Inspektionsintervalle basierend auf Ihren Standard-Werkzeugspezifikationen und den Produktionsanforderungen fest:

- Jeder Produktionslauf – Visuelle Inspektion kritischer Oberflächen, Überprüfung der Teilequalität, Prüfung des Schmiersystems

- Wöchentlich oder alle zwei Wochen – Detaillierte Untersuchung der Stanz- und Matrizenstempel-Kanten, Messung kritischer Abmessungen, Bewertung des Verschleißes an Führungsstiften und Buchsen

- Monatlich oder vierteljährlich – Kompletter Werkzeugzerlegung, gründliche Reinigung, dimensionsgerechte Verifizierung anhand der ursprünglichen Spezifikationen, gegebenenfalls Austausch von Komponenten

- Jährlich – Umfassende Prüfung einschließlich metallurgischer Bewertung, falls erforderlich; Beurteilung des Beschichtungszustands; Überprüfung der Dokumentation

Häufige Probleme und deren Lösungen:

- Übermäßige Gratausbildung → Prüfen und Anpassen des Werkzeugspalts; Schärfen oder Austauschen abgenutzter Schneidkanten

- Kaltverschweißung an Umformflächen → Verbesserung der Schmierung; Aufbringen oder Wiederaufbringen von Oberflächenbeschichtungen (TiN, DLC); Polieren der betroffenen Bereiche

- Formveränderung → Überprüfung der Spalte; Prüfung auf Abnutzung von Führungselementen; Nachschleifen der Arbeitsflächen gemäß Spezifikation

- Abplatzungen an den Schneidkanten → Bewertung der Werkstoffauswahl; Reduzierung der Stoßbelastung; Erwägung eines zäheren Werkzeugstahls

- Ermüdungsrisse → Entspannen der betroffenen Komponenten; Neugestaltung hochbeanspruchter Bereiche; Austausch vor dem Versagen

- Beschädigung der Auswerferplatte → Prüfung der Federkräfte; Überprüfung der Steuerzeiten; Austausch abgenutzter Komponenten

Wann ist ein Nachschleifen sinnvoll gegenüber einem Austausch der Komponente? Grundsätzlich bietet das Nachschleifen erhebliche Kosteneinsparungen, wenn ein Stempel oder eine Matrizenbuchse nachgeschliffen werden kann, ohne die Mindestarbeitslängen-Spezifikationen zu unterschreiten. Die meisten Standard-Matrizenkomponenten ermöglichen mehrere Nachschleifzyklen, bevor ein Austausch erforderlich wird. Komponenten mit Ermüdungsrisssen, starker Verkantung (Galling) oder dimensionsbedingter Verformung, die nicht mehr korrigiert werden kann, sind jedoch unverzüglich auszutauschen.

Der vollständige Lebenszyklus einer Matrize

Das Verständnis, in welcher Phase sich Ihre Matrize im Lebenszyklus befindet, hilft Ihnen dabei, Wartungsinvestitionen angemessen zu planen:

- Eingewöhnungszeit – Die ersten 5.000 bis 10.000 Hubzahlen zeigen mögliche Konstruktions- oder Fertigungsfehler auf. Führen Sie daher häufige Inspektionen durch und dokumentieren Sie die Ausgangsleistungsdaten.

- Hauptproduktionsphase – Die Matrize arbeitet mit routinemäßiger Wartung mit maximaler Effizienz. Diese Phase sollte 70–80 % der gesamten Matrizenlebensdauer ausmachen.

- Reife Betriebsphase – Eine erhöhte Wartungshäufigkeit ist erforderlich. Der Austausch von Komponenten tritt häufiger auf. Die Kosten pro Teil steigen schrittweise an.

- Lebensende – Die Wartungskosten nähern sich den Kosten für eine Generalüberholung an oder überschreiten diese. Trotz eingeleiteter Maßnahmen wird die Qualität unbeständig. Es ist Zeit für einen Austausch oder eine umfassende Generalüberholung.

Dokumentation während dieses gesamten Lebenszyklus erweist sich als äußerst wertvoll. Laut Branchenexperten können Daten aus früheren Arbeitsaufträgen genutzt werden, um präventive Wartungspläne zu optimieren und vorherzusagen, wann ähnliche Probleme erneut auftreten könnten. Diese historische Aufzeichnung wandelt reaktive Wartung in ein vorausschauendes Anlagenmanagement um.

Die produktive Lebensdauer Ihrer Werkzeuge hängt davon ab, Probleme frühzeitig zu erkennen und sie systematisch zu beheben. Selbst das beste Wartungsprogramm kann jedoch nicht die Folgen einer schlechten Ausgangsqualität der Werkzeuge kompensieren – was uns zur entscheidenden Frage führt, wie man einen qualifizierten Fertigungspartner für Werkzeuge auswählt, die von Tag eins an zuverlässig funktionieren.

Auswahl eines qualifizierten Werkzeugherstellers

Sie haben die perfekte mechanische Werkzeugform konstruiert, hochwertige Materialien spezifiziert und strenge Wartungsprotokolle festgelegt. Doch hier ist die unbequeme Wahrheit: All diese sorgfältige Planung bedeutet nichts, wenn Ihr Partner für die Werkzeugherstellung nicht über die erforderlichen Fähigkeiten verfügt, um sie umzusetzen. Die Lücke zwischen einem qualifizierten Werkzeugmacher und einem unterdurchschnittlich leistenden kann sich in Monate langen Verzögerungen, Qualitätsabweichungen und Kosten niederschlagen, die weit über Ihr ursprüngliches Werkzeugbudget hinausgehen.

Wie also unterscheiden Sie weltklasse Werkzeughersteller von solchen, die lediglich gut klingen? Die Antwort liegt in einer systematischen Bewertung entlang fünf kritischer Dimensionen.

Zertifizierungsstandards, die für Fertigungsexzellenz stehen

Bei der Bewertung von Partnern für Werkzeug- und Formenbau dienen Zertifizierungen als erste Filterstufe. Sie garantieren keine Exzellenz – ihr Fehlen sollte jedoch unverzüglich Alarm schlagen.

IATF-16949-Zertifizierung stellt den internationalen Goldstandard für Automobil-Werkzeuglieferanten dar. Gemäß Smithers , dieser weltweit anerkannte Qualitätsmanagementstandard legt Anforderungen an ein Qualitätsmanagementsystem (QMS) fest, das Organisationen dabei unterstützt, die Fertigungseffizienz zu steigern und die Kundenzufriedenheit zu verbessern. Die Zertifizierung nach IATF 16949 erfordert erhebliche Investitionen in Zeit, Geld und Ressourcen – zertifizierte Lieferanten haben damit ein ernsthaftes Engagement für Qualitätsmanagementsysteme unter Beweis gestellt.

Was verlangt IATF 16949 konkret? Zu den wesentlichen Anforderungen gehören:

- Robustes Qualitätsmanagementsystem – Aufbau auf der ISO 9001:2015-Grundlage mit branchenspezifischen Ergänzungen für die Automobilindustrie

- Planung und Risikoanalyse – Identifizierung und Minimierung potenzieller Risiken in allen Fertigungsstufen

- Prozessmanagement – Dokumentierte Prozesse mit regelmäßiger Überwachung ihrer Wirksamkeit

- Produktdesign und Entwicklung – Gut dokumentierte Konstruktionsprozesse, die Kundenanforderungen sowie Sicherheitsvorschriften berücksichtigen

- Kontinuierliche Überwachung und Messung – Regelmäßige Audits, Inspektionen und Leistungsbeurteilungen

Neben IATF 16949 sollten Sie als Mindeststandard die ISO 9001-Zertifizierung, die ISO 14001-Zertifizierung für das Umweltmanagement sowie branchenspezifische Zertifizierungen prüfen, die für Ihre Anwendung relevant sind (z. B. Luft- und Raumfahrt, Medizintechnik usw.).

Bewertung der technischen Unterstützung und Prototypenfertigungskapazitäten

Zertifizierungen bestätigen das Vorhandensein entsprechender Systeme. Technische Kompetenzen entscheiden jedoch darüber, ob diese Systeme außergewöhnliche Werkzeuge oder lediglich ausreichende Werkzeuge hervorbringen.

Laut den Experten für Stanzwerkzeug-Herstellung bei Die-Matic kann ein Hersteller, der eine Optimierung der Teilekonstruktion anbietet, Ihre Konstruktionsdaten hinsichtlich der Fertigbarkeit verfeinern, Probleme zügig lösen und so sicherstellen, dass Projekte termingerecht abgeschlossen werden. Dieser kooperative Ingenieuransatz unterscheidet echte Partner von reinen Auftragsabwicklern, die lediglich das fertigen, was Sie vorgeben – selbst dann, wenn Ihre Spezifikationen vermeidbare Mängel enthält.

Bei der Bewertung eines potenziellen Herstellers für Werkzeugmontagen sollten folgende technische Aspekte geprüft werden:

- CAE-Simulationskapazitäten – Verwendet der Zulieferer Formsimulationssoftware, um den Materialfluss, die Federung und mögliche Fehler vor dem Werkzeugbau vorherzusagen? Fortgeschrittene CAE-Simulation ermöglicht virtuelle Werkzeugprobeläufe, mit denen Probleme identifiziert werden können, solange Korrekturen nur Engineering-Stunden statt teurer Werkzeuganpassungen kosten.

- Unterstützung bei der Konstruktion für die Fertigbarkeit – Werden ihre Ingenieure proaktiv Änderungsvorschläge unterbreiten, die die Werkzeugkomplexität reduzieren, die Werkzeuglebensdauer verbessern oder die Bauteilqualität erhöhen?

- Prototypengeschwindigkeit – Wie schnell können sie Prototyp-Werkzeuge zur Validierung liefern? Schnelle Prototypenerstellung – bei einigen Zulieferern bereits innerhalb von nur 5 Tagen – verkürzt Ihre Entwicklungszeit erheblich.

- Materialkompetenz – Verfügen sie über nachgewiesene Erfahrung mit Ihren spezifischen Werkstoffen? Unterschiedliche Werkstoffe erfordern unterschiedliche Handhabung, Werkzeugkonzepte und Prozessparameter.

Wie Branchenexperten von Eigen Engineering betonen, sind die Fähigkeiten eines Herstellers begrenzt, wenn dieser nur eine Art von Service bewirbt. Der ideale Partner für die Werkzeug- und Formenherstellung bietet umfassende Leistungen – darunter Unterstützung bei der Werkzeug- und Formkonstruktion, Mehrmaterialfähigkeiten sowie die Integration von Automatisierungslösungen.

Produktionskapazität und Qualitätskennzahlen

Technische Exzellenz ist nichts wert, wenn Ihr Zulieferer die Werkzeuge nicht termingerecht liefern kann – oder wenn die gelieferten Werkzeuge umfangreiche Nacharbeit erfordern, bevor akzeptable Teile gefertigt werden können.

Laut den Fertigungsexperten von Die-Matic sollten Sie sicherstellen, dass Sie einen Hersteller auswählen, der Ihre Mengenanforderungen bewältigen kann. Hochvolumenprojekte erfordern automatisierte Prozesse und eine hohe Durchsatzkapazität, während Prototypenläufe Flexibilität und Fachkompetenz im Umgang mit kleineren Losgrößen verlangen. Prüfen Sie, ob Ihr potenzieller Partner langfristig mit Ihren sich verändernden Produktionsanforderungen skaliert werden kann.

Qualitätskennzahlen offenbaren, was Zertifizierungen nicht zeigen können. Fragen Sie potenzielle Zulieferer nach:

- Erstzulassungsquote – Welcher Prozentsatz der Werkzeuge erfüllt die Spezifikationen ohne Modifikation? Führende Lieferanten erreichen Raten über 90 %, wobei außergewöhnliche Partner über 93 % übertreffen.

- Lieferzuverlässigkeit – Die bisherige Leistung zählt mehr als Versprechen. Fordern Sie Daten der letzten 12 Monate an.

- Die Kundenbindung – Wie lange sind ihre wichtigsten Kunden bereits bei ihnen? Langfristige Geschäftsbeziehungen signalisieren eine kontinuierlich hohe Kundenzufriedenheit.

- Reaktionszeit für Korrekturmaßnahmen – Wie schnell reagiert und löst der Lieferant Probleme, sobald sie auftreten (und das wird passieren)?

Ihre Lieferantenbewertungs-Checkliste

Bevor Sie eine Partnerschaft für die Herstellung von Stanzwerkzeugen endgültig abschließen, prüfen Sie systematisch folgende Kriterien:

- ☐ Zertifizierungen verifiziert – IATF 16949, ISO 9001 sowie branchenspezifische Standards bestätigt und aktuell

- ☐ Ingenieurleistungen nachgewiesen – CAE-Simulation, DFM-Unterstützung und Designoptimierungsdienstleistungen verfügbar

- ☐ Zeitplan für die Prototyperstellung bestätigt – Schnelle Prototyperstellungsfähigkeiten auf Ihren Entwicklungszeitplan abgestimmt

- ☐ Produktionskapazität ausreichend – Die Skalierbarkeit von der Prototyperstellung bis zur Serienfertigung in hohem Volumen wurde verifiziert

- ☐ Qualitätskennzahlen geprüft – Erstbewilligungsquoten, Lieferleistung und Kundenzufriedenheitsdaten analysiert

- ☐ Finanzielle Stabilität bewertet – Unternehmensalter, Führungserfahrung des Managements und Diversität der Kundenbasis evaluiert

- ☐ Kommunikationsprotokolle festgelegt – Klare Ansprechpartner, Berichtszyklen und Wege zur Eskalation von Problemen definiert

- ☐ Besuch der Einrichtung abgeschlossen – Vor-Ort-Bewertung von Ausrüstung, Prozessen und Teamkompetenzen durchgeführt

- ☐ Referenzen kontaktiert – Direkte Gespräche mit aktuellen Kunden in ähnlichen Anwendungen geführt

- ☐ Gesamtkosten analysiert – Versandkosten, Zölle, Konformitätskosten und versteckte Gebühren identifiziert und verglichen

Speziell für Automobilanwendungen: Shaoyi's Präzisions-Stanzwerkzeug-Lösungen verdeutlichen, was qualifizierte Lieferanten bieten: die IATF-16949-Zertifizierung als Nachweis für ihre Qualitätsmanagementsysteme, fortschrittliche CAE-Simulation für fehlerfreie Ergebnisse, schnelles Prototyping bereits innerhalb von nur 5 Tagen sowie eine Erstbewilligungsquote von 93 %, die kostspielige Iterationsschleifen minimiert. Die Ausrichtung des technischen Teams auf kosteneffiziente, hochwertige Werkzeuge, die speziell an die OEM-Standards angepasst sind, unterstreicht die umfassenden Kompetenzen, nach denen Sie bei jedem Partner für die Werkzeugherstellung suchen sollten.

Wie Eigen Engineering bemerkt, zeichnet sich der ideale Hersteller von Stanzwerkzeugen durch ehrliche Prozesse aus, stellt ausreichend Berührungspunkte bereit und hält sich strikt an alle schriftlich festgelegten Fertigungsanforderungen – zugleich bleibt er proaktiv im Umgang mit Störungen oder Veränderungen in der Lieferkette. Eine Partnerschaft auf diesem Niveau zu finden, erfordert eine gründliche Bewertung bereits zu Beginn – doch diese Investition zahlt sich während Ihres gesamten Produktionsprogramms aus.

Nachdem Ihr Zulieferer ausgewählt und die Bewertung abgeschlossen ist, sind Sie nun bereit, alle gewonnenen Erkenntnisse in konkrete, umsetzbare Spezifikationen für Ihr nächstes mechanisches Stanzwerkzeug-Projekt zu überführen.

Gut informierte Entscheidungen für Ihre Stanzwerkzeug-Fertigungsprojekte

Sie haben die gesamte Konstruktionsanatomie mechanischer Stanzwerkzeuge durchlaufen – von grundlegenden Definitionen bis hin zu Kriterien für die Auswahl von Zulieferern. Nun folgt der entscheidende Moment, der sachkundige Käufer von solchen unterscheidet, die teure Lehren direkt auf der Produktionsfläche ziehen müssen. Wie übersetzen Sie dieses Wissen in Spezifikationen, die tatsächlich Ergebnisse liefern?

Die Definition von Werkzeugen und Matrizen umfasst weitaus mehr als nur Metallschneidwerkzeuge. Das Verständnis der praktischen Bedeutung von Werkzeugen und Matrizen bedeutet, zu erkennen, dass jede Entscheidung, die Sie treffen – von der Matrizentyp-Auswahl über die Materialqualität bis hin zum Fertigungspartner – sich auf Ihr gesamtes Produktionsprogramm auswirkt. Lassen Sie uns die entscheidenden Faktoren herausstellen, die über Erfolg oder Misserfolg bestimmen.

Wesentliche Erkenntnisse für eine erfolgreiche Matrizenspezifikation

Die kostspieligsten Fehler bei der Beschaffung von Matrizen sind keine falschen Materialauswahlen oder unzureichende Wartung – sondern fehlerhafte Spezifikationen, die nicht Ihren tatsächlichen Produktionsanforderungen entsprechen.

Ihre Auswahl an Matrizen- und Werkzeugsystemen sollte sich aus vier grundlegenden Fragen ableiten:

- Produktionsvolumen – Progressivmatrizen eignen sich hervorragend für Serien mit mehr als 100.000 Teilen; Verbundmatrizen sind bei kleineren Losgrößen kosteneffizient; Transfervorrichtungen bewältigen komplexe Geometrien unabhängig von der Stückzahl

- Komplexität des Teils – Einfache Flachoperationen begünstigen Verbundmatrizen; mehrstationäre Progressivmatrizen verarbeiten mittlere Komplexität effizient; Transfersysteme ermöglichen Tiefziehvorgänge und Orientierungsänderungen

- Wesentliche Erwägungen – Ihr Werkstoff bestimmt die Stahlsorten für Werkzeuge, die erforderlichen Spielmaße sowie die Oberflächenbehandlungen. Hochfeste Stähle und Aluminium erfordern jeweils spezifische Werkzeugkonzepte.

- Gesamtkosten des Besitzes – Der Anschaffungspreis des Werkzeugs macht nur 20–30 % der Gesamtbetriebskosten über dessen Lebensdauer aus. Wartung, Nachschleifzyklen, Komponentenaustausch und Stillstandszeiten summieren sich über Millionen von Presshüben erheblich.

Nach branchenforschung zu Trends im Werkzeug- und Formenbau , wobei Käufer zunehmend den Gesamtbesitzkosten (Total Cost of Ownership) statt dem Anschaffungspreis Priorität einräumen – sie erkennen, dass Wartungsaufwand, Lebensdauer und Qualitätskonstanz langfristig wichtiger sind als kurzfristige Kosteneinsparungen, die später zu Problemen in nachgelagerten Prozessen führen können.

Ihre nächsten Schritte im Werkzeugbau

Bereit, vom Wissen zur konkreten Handlung überzugehen? Ihr weiterer Weg hängt von Ihrer Rolle und Ihren unmittelbaren Prioritäten ab.

Für Ingenieure:

- Überprüfen Sie Ihre aktuellen Teilekonstruktionen auf ihre Herstellbarkeit – konsultieren Sie Werkzeugbauer bereits vor der endgültigen Festlegung der Spezifikationen.

- Fordern Sie von potenziellen Lieferanten CAE-Simulationsdaten an, um die Vorhersagen zum Umformverhalten zu validieren.

- Kritische Toleranzen und ihre funktionalen Anforderungen dokumentieren, um Entscheidungen zur Werkzeugspaltbreite zu unterstützen

- Anforderungen an die Springback-Kompensation basierend auf Ihren spezifischen Werkstoffgüten festlegen

Für Einkäufer:

- Vor Aufnahme von Lieferanten in Ihre Liste zugelassener Anbieter die Zertifizierung nach IATF 16949 oder einer gleichwertigen Norm verifizieren

- Daten zur Erst-Durchlauf-Quote sowie zu Lieferzuverlässigkeit (pünktliche Lieferung) der letzten 12 Monate anfordern

- Gesamtkosten bewerten – inklusive Versand, Zollabfertigung und potenzieller Nacharbeit – und nicht nur die angegebenen Preise für Werkzeugmaschinen für Umformpressen

- Sicherstellen, dass die Zeitpläne für die Prototypenfertigung mit Ihren Anforderungen an den Entwicklungszeitplan übereinstimmen

Für Fertigungsleiter:

- Wartungsintervalle präventiv anhand der Hubanzahl statt nach Kalenderzeit festlegen

- Operatoren darin schulen, frühe Warnsignale zu erkennen – z. B. Änderungen der Gratstärke, dimensionsbezogene Abweichungen oder ungewöhnliche Geräusche

- Leistungsdaten der Presswerkzeuge dokumentieren, um künftige Spezifikationen und Lieferantenbewertungen zu untermauern

- Bauen Sie Beziehungen zu Lieferanten auf, die kontinuierliche technische Unterstützung anbieten – nicht nur die einmalige Auslieferung von Werkzeugen.

Der Unterschied zwischen einem Werkzeug, das jahrelang problemlos läuft, und einem Werkzeug, das ständige Eingriffe erfordert, lässt sich häufig auf Entscheidungen zurückführen, die getroffen wurden, noch bevor der erste Stahl geschnitten wurde.

Ob Sie Ihr erstes Werkzeug spezifizieren oder einen bestehenden Umformprozess optimieren – die Grundsätze bleiben dieselben: Passen Sie Ihre Werkzeuge an Ihre tatsächlichen Produktionsanforderungen an, investieren Sie angemessen in Materialien und Konstruktion, wählen Sie Partner mit nachgewiesener Kompetenz aus und pflegen Sie Ihre Anlagen proaktiv.

Für Automobilanwendungen, bei denen Präzision und Zuverlässigkeit unverzichtbar sind, bietet die Prüfung von professionellen Stanzwerkzeug-Lösungen durch qualifizierte Hersteller einen Ausgangspunkt, um diese Grundsätze in serienreife Werkzeuge umzusetzen. Die Investition, die Sie in eine gründliche Spezifikation und die Auswahl geeigneter Partner stecken, zahlt sich bei jedem einzelnen gefertigten Teil aus.

Häufig gestellte Fragen zu mechanischen Werkzeugen

1. Was ist ein mechanischer Werkzeugstempel?

Ein mechanischer Werkzeugstempel ist ein spezialisiertes Maschinenwerkzeug, das in der Fertigung zum Schneiden, Formen oder Umformen von Materialien – typischerweise Metall – in gewünschte Formen mittels aufgebrachter Druckkraft eingesetzt wird. Im Gegensatz zu Spritzgussformen, die mit geschmolzenen Materialien arbeiten, verändern mechanische Stempel physikalisch festes Blech mithilfe zweier präzise aufeinander abgestimmter Hälften, die innerhalb einer Presse angeordnet sind. Sie erfüllen vier wesentliche Funktionen: Positionieren, Spannen, Bearbeiten (Schneiden, Biegen, Umformen) sowie Freigeben des fertigen Teils. Qualifizierte Hersteller wie Shaoyi nutzen fortschrittliche CAE-Simulationen, um eine fehlerfreie Stempelleistung sicherzustellen.

2. Warum wird ein Chip als ‚Die‘ bezeichnet?

In der Halbleiterfertigung bezeichnet der Begriff „Die“ die einzelnen integrierten Schaltkreise, die während der Herstellung aus einer größeren Siliziumwafer-Scheibe herausgeschnitten werden. Der Wafer wird in separate Stücke geschnitten – man spricht auch von „Dicing“ –, wobei jedes Stück einen vollständigen Schaltkreis enthält. Dies unterscheidet sich von mechanischen Werkzeugen („Dies“) im Metallbau, bei denen es sich um Schneid- und Umformwerkzeuge handelt und nicht um die hergestellten Produkte selbst. Beide Anwendungen teilen das gemeinsame Konzept des präzisen Schneidens zur Herstellung funktionsfähiger Komponenten.

3. Welche Haupttypen mechanischer Werkzeuge („Dies“) werden in der Fertigung eingesetzt?

Die drei wichtigsten mechanischen Werkzeugtypen sind Stufenwerkzeuge, Kombinationswerkzeuge und Transfervorrichtungen. Stufenwerkzeuge führen mehrere aufeinanderfolgende Bearbeitungsschritte aus, während das Material durch einzelne Stationen weitertransportiert wird – ideal für die Serienfertigung von mehr als 100.000 Teilen. Kombinationswerkzeuge führen mehrere Schneidvorgänge gleichzeitig in einem Hub aus und bieten hervorragende Präzision bei einfacheren Geometrien. Transfervorrichtungen verwenden mechanische Greifer oder Roboter, um Werkstücke zwischen unabhängigen Stationen zu bewegen, und eignen sich daher für komplexe dreidimensionale Teile sowie tiefe Tiefziehungen, die mit anderen Systemen nicht realisierbar sind.

4. Wie wähle ich den richtigen Werkzeugstahl für mein Stanzenwerkzeug aus?

Die Auswahl des Werkzeugstahls hängt von der Produktionsmenge, der Härte des Werkstücks und den Genauigkeitsanforderungen ab. Werkzeugstahl D2 bietet eine außergewöhnliche Verschleißfestigkeit für Langzeit-Stanz- und Lochvorgänge. A2 zeichnet sich durch ein ausgewogenes Verhältnis von Zähigkeit und dimensionsstabiler Formbeständigkeit für universelle Anwendungen aus. S7 überzeugt in Hochschlag-Anwendungen, bei denen Schlagzähigkeit erforderlich ist. Für extrem verschleißbeanspruchte Anwendungen können Hartmetalleinsätze (Wolframcarbid) die Lebensdauer der Werkzeuge um das 5- bis 10-Fache gegenüber Werkzeugstahl verlängern. Oberflächenbehandlungen wie TiN- oder DLC-Beschichtungen verbessern Leistung und Lebensdauer zusätzlich.

5. Welche Zertifizierungen sollte ich bei der Auswahl eines Werkzeugherstellers berücksichtigen?

Die IATF-16949-Zertifizierung ist der Goldstandard für Automobilwerkzeugbauer und belegt das Engagement für robuste Qualitätsmanagementsysteme. Achten Sie darauf, Lieferanten mit ISO-9001 als Basiszertifizierung sowie branchenspezifische Zertifizierungen für Ihre Anwendung auszuwählen. Neben den Zertifizierungen sollten die technischen Kompetenzen bewertet werden, darunter CAE-Simulation, Geschwindigkeit bei der schnellen Prototyperstellung (einige Lieferanten wie Shaoyi bieten eine Durchlaufzeit von fünf Tagen), Erstfreigabeprozentzahlen (Zielwert über 90 %) und die Termintreue bei der Lieferung. Nachgewiesene Zertifizierungen in Kombination mit soliden Qualitätskennzahlen weisen auf einen zuverlässigen Fertigungspartner hin.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —