Ein technischer Leitfaden zur Materialauswahl für Stoßdämpfer

Zusammenfassung

Die optimale Materialauswahl für Stoßdämpferkomponenten ergibt sich aus der jeweiligen Funktion und den Belastungen, denen jedes Bauteil ausgesetzt ist. Hochleistungspolymere wie Polyurethan sind aufgrund ihrer hervorragenden Energie dissipationsfähigkeit und Langlebigkeit überlegen bei der Dämpfung und Schwingungsabsorption in Buchsen und Lagern. Für strukturelle Teile wie Kolbenstangen ist hochfester, verchromter Stahl die bevorzugte Wahl, da er die notwendige Steifigkeit, Ermüdungsfestigkeit und Korrosionsbeständigkeit für langfristige Zuverlässigkeit und Sicherheit bietet.

Grundlagen verstehen: Wesentliche Eigenschaften von stoßdämpfenden Materialien

Die Auswahl des richtigen Materials für einen Stoßdämpfer ist eine entscheidende ingenieurtechnische Entscheidung, die direkten Einfluss auf Sicherheit, Leistung und Komfort eines Fahrzeugs hat. Die Wirksamkeit eines Stoßdämpfers hängt von den inhärenten Eigenschaften seiner Materialbestandteile ab. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die grundlegenden Eigenschaften zu verstehen, die einem Material ermöglichen, Energie effektiv aufzunehmen und abzuleiten. Diese Eigenschaften bestimmen, wie sich ein Bauteil unter der ständigen Belastung durch Fahrbahnstöße und Vibrationen verhält.

Eine zentrale Eigenschaft ist die Fähigkeit des Materials, Energie zu dissipieren, oft als Dämpfung bezeichnet. Wenn ein Fahrzeug über eine Unebenheit fährt, komprimiert und federt die Aufhängung zurück, wodurch kinetische Energie entsteht. Ein stoßdämpfendes Material muss diese Energie in eine geringe Wärmemenge umwandeln, um zu verhindern, dass das Fahrzeug weiterhin oszilliert oder unkontrolliert springt. Wie Experten bei Sorbothane, Inc. , reduziert dieser Dämpfungsprozess die Amplitude der Stoßwelle, sorgt für eine gleichmäßigere Fahrt und gewährleistet den Reifenkontakt zur Straße. Materialien mit einem hohen Dämpfungskoeffizienten sind in dieser Hinsicht überlegen.

Haltbarkeit und Widerstandsfähigkeit sind ebenso entscheidend. Stoßdämpferbauteile sind im Laufe ihrer Lebensdauer Millionen von Belastungszyklen ausgesetzt. Das verwendete Material muss eine hohe Ermüdungsbeständigkeit aufweisen, um Rissbildung oder Versagen unter wiederholter Beanspruchung zu vermeiden. Darüber hinaus muss es formstabil sein, d. h., es muss nach einer Kompression oder Verformung in seine ursprüngliche Form zurückkehren können. Diese Elastizität stellt eine gleichbleibende Leistung über die Zeit sicher. Auch die Beständigkeit gegenüber Umwelteinflüssen ist ein entscheidender Faktor; die Materialien müssen Ölen, Streusalz, Feuchtigkeit und extremen Temperaturen standhalten, ohne sich zu zersetzen, um die Langlebigkeit und Zuverlässigkeit des Federungssystems sicherzustellen.

Vergleichende Analyse führender Stoßdämpfermaterialien

Die Materialien, die in Stoßdämpfern verwendet werden, reichen von fortschrittlichen Polymeren bis hin zu speziellen Metalllegierungen, wobei jedes Material ein eigenes Profil an Vorteilen und Einschränkungen bietet. Die Wahl hängt von einem ausgewogenen Verhältnis zwischen Leistungsanforderungen, Umweltbedingungen und Kosteneffizienz ab. Das Verständnis der Unterschiede zwischen diesen Materialien ist entscheidend, um ein Federungssystem für seinen vorgesehenen Einsatz zu optimieren, sei es für ein Fahrzeug im täglichen Pendelverkehr oder für ein Hochleistungssportwagen.

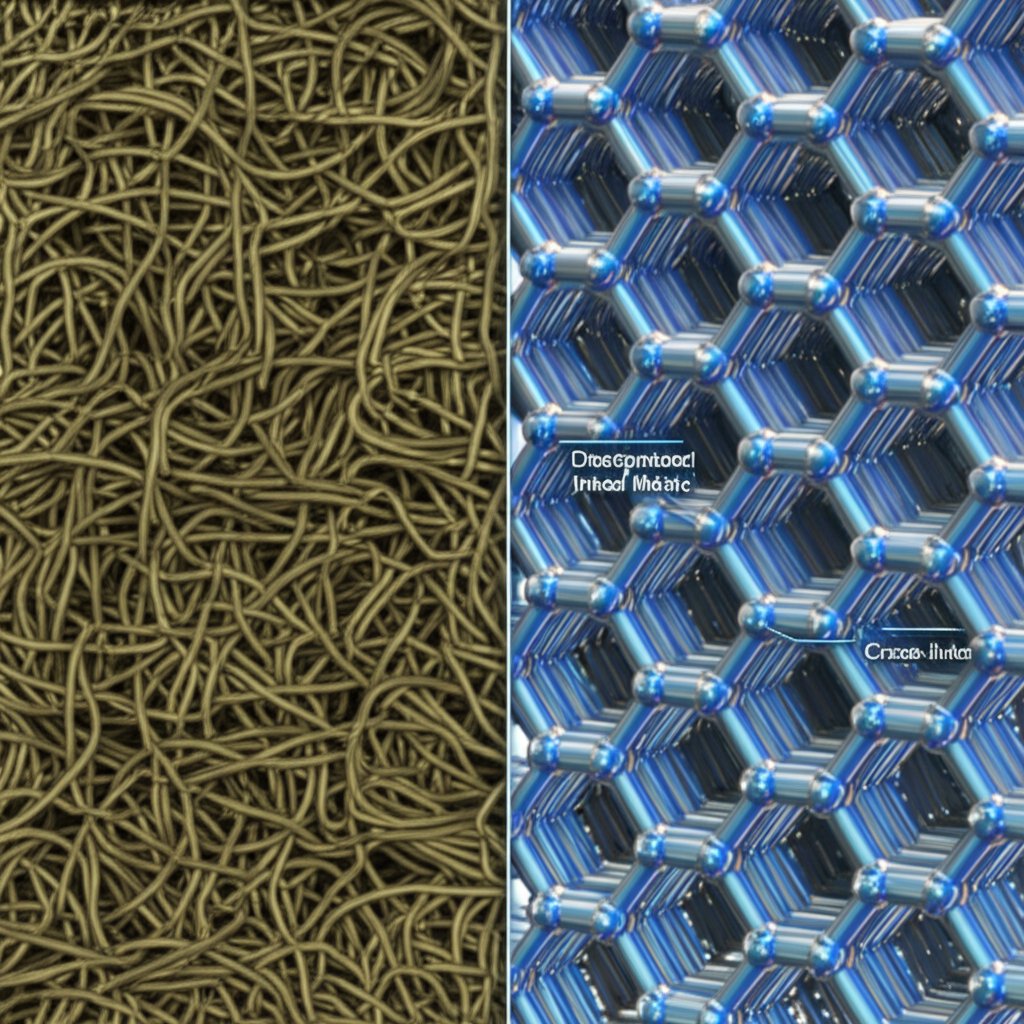

Polyurethane: Die vielseitigen Energieabsorber

Polyurethan, einschließlich spezieller Formulierungen wie Sorbothane, ist aufgrund seiner einzigartigen Kombination von Eigenschaften zu einem führenden Material für die Schlagdämpfung geworden. Es verbindet meisterhaft die Elastizität von Gummi mit der Haltbarkeit von Metall. Wie detailliert beschrieben von PSI Urethanes , ist einer der bedeutendsten Vorteile von Polyurethan seine anpassbare Härte (Härtegrad), wodurch es für spezifische Anwendungen konstruiert werden kann, von weichen, flexiblen Buchsen bis hin zu starren Lagern mit hoher Belastbarkeit. Dieses Material zeichnet sich durch hervorragende Energieverteilung aus und bietet im Vergleich zu herkömmlichem Gummi eine überlegene Beständigkeit gegen Abrieb, Reißen, Öle und Chemikalien. Sorbothane, ein auf Polyether basierendes Polyurethan, ist besonders effektiv und in der Lage, über 90 % der Stoßenergie zu absorbieren, und leistet zuverlässig über ein breites Spektrum von Temperaturen und Frequenzen.

Gummi: Der traditionelle Standard

Seit Jahrzehnten ist Gummi das Standardmaterial für Lagerbuchsen und -lagerungen in der Aufhängung. Seine natürliche Flexibilität ermöglicht es, Stöße und Vibrationen effektiv zu absorbieren und trägt so zum Fahrkomfort bei. Gummi ist kostengünstig und bietet eine gute Anfangsleistung. Im Vergleich zu modernen Polyurethanen bleibt es jedoch hinsichtlich Haltbarkeit und Widerstandsfähigkeit gegenüber Umwelteinflüssen unterlegen. Gummi ist anfällig für Alterung durch Hitze, Öle und Ozon, was im Laufe der Zeit zu Versprödung, Rissbildung oder einem Verlust der Dämpfungseigenschaften führen kann. Während es für Standard-Personenkraftwagen geeignet ist, wird es in anspruchsvollen oder leistungsorientierten Anwendungen häufig von Polyurethan übertroffen.

Hochfestige Metalllegierungen

Während Polymere die Dämpfung übernehmen, sorgen Metalle für die notwendige strukturelle Integrität von Komponenten wie der Stoßdämpferkarosserie, dem Kolben und der Kolbenstange. Hochfeste Stahllegierungen sind die häufigste Wahl, da sie die Steifigkeit und Ermüdungsfestigkeit bieten, die erforderlich sind, um enormen Kräften standzuhalten. Bei Kolbenstangen ist verchromter Stahl der Industriestandard, da er über hervorragende Haltbarkeit und Korrosionsbeständigkeit verfügt. In spezialisierten Anwendungen, wie im Motorsport, werden leichtere und stärkere Legierungen verwendet. Zum Beispiel nennt eine Vergleichsseite Materialien wie Ti 6Al-4V (Titanlegierung) aufgrund ihres überlegenen Verhältnisses von Festigkeit zu Gewicht, wodurch die ungefederte Masse reduziert und die Reaktionsfähigkeit der Aufhängung verbessert wird. Für Projekte, die leichte, aber feste kundenspezifische Metallkomponenten erfordern, bieten spezialisierte Hersteller wie ResearchGate materialien wie Ti 6Al-4V (Titanlegierung) aufgrund ihres überlegenen Verhältnisses von Festigkeit zu Gewicht, wodurch die ungefederte Masse reduziert und die Reaktionsfähigkeit der Aufhängung verbessert wird. Für Projekte, die leichte, aber feste kundenspezifische Metallkomponenten erfordern, bieten spezialisierte Hersteller wie Shaoyi Metal Technology maßgeschneiderte Aluminiumprofile an, die strengen Automobil-Qualitätsstandards entsprechen.

| Material | Wichtige Eigenschaften | Vorteile | Gemeinsame Anwendungen |

|---|---|---|---|

| Polyurethan (z. B. Sorbothane) | Hohe Energieaufnahme, anpassbare Härte, hervorragende Haltbarkeit | Hervorragende Langlebigkeit, beständig gegen Abrieb und Chemikalien, hohe Tragfähigkeit | Lagerbuchsen, Motorlager, Puffer, Hochleistungsdämpfer |

| Gummi | Gute Flexibilität, kostengünstig | Bietet ein komfortables Fahrgefühl, wirksame erste Vibrationsdämpfung | Standard-Lagerbuchsen und -lager für Personenkraftwagen |

| Vergüteter hochfester Stahl mit Verchromung | Hohe Zugfestigkeit, Härte, Korrosionsbeständigkeit | Hervorragende Haltbarkeit und Ermüdungsbeständigkeit, kostengünstig für Strukturbauteile | Kolbenstangen, Stoßdämpfergehäuse |

| Titan/Aluminium-Legierungen | Hohe Festigkeit-zu-Gewichts-Verhältnis, hervorragende Ermüdungsbeständigkeit | Reduziert die ungefederte Masse, verbessert die Ansprechgeschwindigkeit der Federung | Hochleistungs- und Renn-Stoßdämpferkomponenten |

Materialauswahl für spezifische Stoßdämpferkomponenten

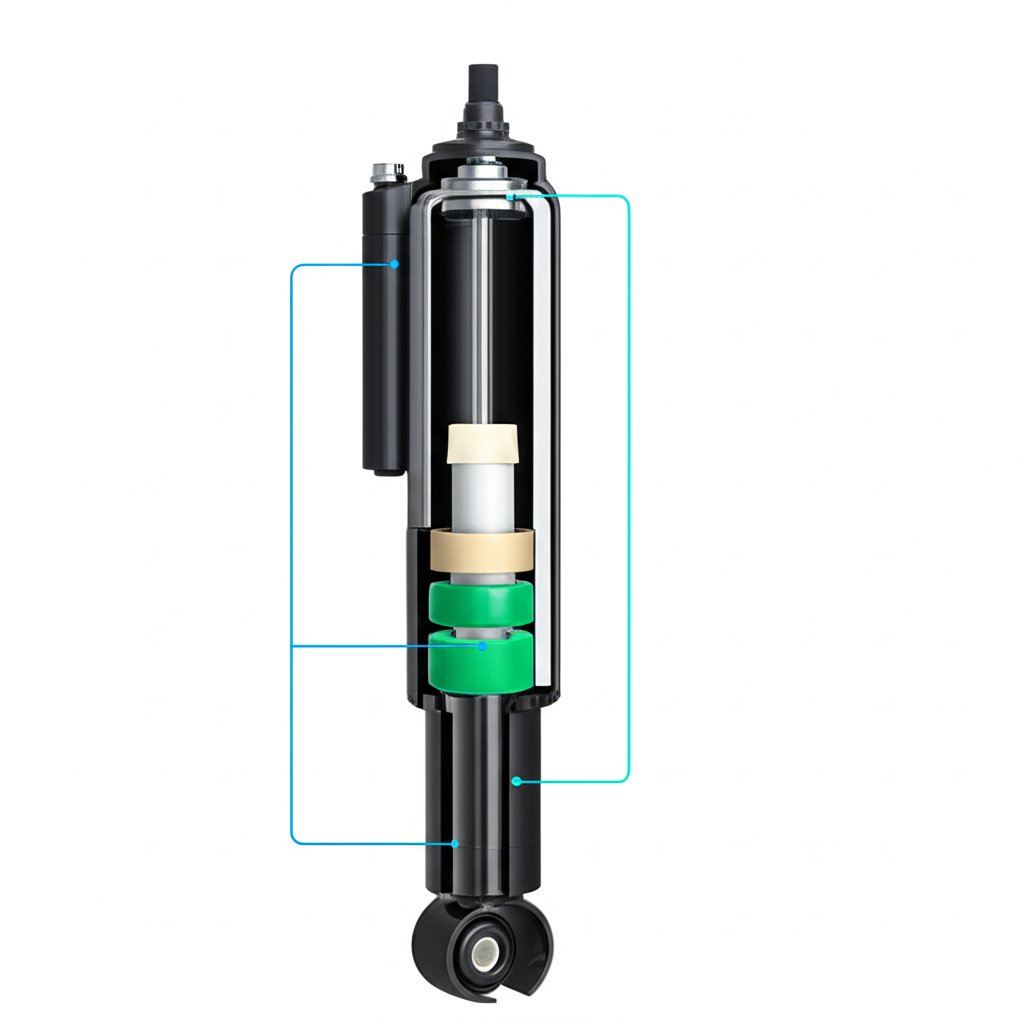

Ein Stoßdämpfer ist eine komplexe Baugruppe, in der jedes Teil eine spezifische Funktion erfüllt und besonderen Belastungen im Betrieb ausgesetzt ist. Daher gibt es kein universell bestes Material für die gesamte Einheit. Stattdessen wählen Ingenieure Materialien aus, die speziell auf die Anforderungen jeder Komponente zugeschnitten sind, und schaffen so ein System, das sowohl langlebig als auch effektiv ist. Dieser komponentenbezogene Ansatz gewährleistet optimale Leistung und lange Lebensdauer.

Kolbenstangen: Die tragende Säule des Dämpfers

Die Kolbenstange ist eine der wichtigsten strukturellen Komponenten und dafür verantwortlich, die Federungskräfte auf den Kolben innerhalb des Dämpfergehäuses zu übertragen. Sie muss enormen Zug- und Druckkräften standhalten, ohne sich zu verbiegen oder zu brechen. Laut einer Analyse von Maxauto , ist das unbestrittene Material der Wahl für Kolbenstangen hochfester Stahl mit Verchromung. Der Stahlkern bietet außergewöhnliche Festigkeit und Ermüdungsbeständigkeit, während die Hartverchromung eine glatte, extrem harte Oberfläche (oft 68–72 HRC) erzeugt. Diese Beschichtung erfüllt zwei Zwecke: Sie minimiert die Reibung, während die Stange durch die Dichtungen gleitet, und bietet einen robusten Schutz gegen Korrosion und Verschleiß durch Straßenschmutz, Salz und Feuchtigkeit.

Lagerbuchsen und Aufhängungen: Die Schwingungsisolatoren

Lagerbuchsen und Lagerungen verbinden den Stoßdämpfer mit dem Fahrzeugrahmen und den Aufhängungsarmen. Ihre Hauptaufgabe besteht darin, hochfrequente Vibrationen und geringe Stöße aufzunehmen, um zu verhindern, dass diese in den Fahrzeuginnenraum übertragen werden. An dieser Stelle zeichnen sich elastomere Materialien aus. Während herkömmlicher Gummi bei Standardfahrzeugen häufig verwendet wird, bietet Polyurethan eine bessere Leistung und höhere Haltbarkeit. Buchsen aus Polyurethan sind widerstandsfähiger gegenüber Verschleiß, Chemikalien und Hitze und behalten ihre Dämpfungseigenschaften länger bei. Dies führt im Vergleich zu Gummibuchsen zu einer gleichmäßigeren Handhabung und einer längeren Lebensdauer, weshalb sie eine beliebte Aufrüstung für Leistungs- und Schwerlastanwendungen darstellen.

Ein praktischer Rahmen für die Werkstoffauswahl

Die Auswahl der richtigen Materialien für Stoßdämpferkomponenten erfordert einen systematischen Ansatz, der Leistungsziele, Einsatzumgebung und Kosten in Einklang bringt. Die Anwendung eines strukturierten Rahmens stellt sicher, dass alle kritischen Faktoren berücksichtigt werden, was zu einem sicheren, zuverlässigen und auf den spezifischen Zweck zugeschnittenen Enddesign führt. Dieser Prozess geht über die bloße Auswahl des stärksten Materials hinaus und befasst sich mit den differenzierten Anforderungen der jeweiligen Anwendung.

-

Anwendung und Leistungsziele definieren

Der erste Schritt besteht darin, den vorgesehenen Einsatz des Fahrzeugs klar zu definieren. Ein Stoßdämpfer für ein Alltagsfahrzeug hat andere Anforderungen als einer für einen Geländewagen oder ein auf der Rennstrecke eingesetztes Rennfahrzeug. Wichtige Aspekte sind die gewünschte Fahrkomfortqualität (Komfort vs. Steifigkeit), die Fahreigenschaften (Agilität, Neigungssteuerung) und die Tragfähigkeit. Ein Fahrzeug, das häufig schwere Lasten zieht, benötigt beispielsweise Materialien mit höherer Tragfähigkeit und Ermüdungsbeständigkeit, um die zusätzlichen Belastungen zu bewältigen.

-

Identifizieren Sie wesentliche Umwelt- und Betriebsbelastungen

Als Nächstes analysieren Sie die Bedingungen, denen der Stoßdämpfer ausgesetzt sein wird. Dazu gehören Umweltfaktoren wie die Beanspruchung durch Streusalz in winterlichen Klimazonen, extreme Hitze in Wüstengebieten oder andauernde Feuchtigkeit. Diese Bedingungen bestimmen das erforderliche Maß an Korrosionsbeständigkeit. Auch betriebliche Belastungen sind entscheidend. Wird das Bauteil hohen Stoßkräften durch unwegsames Gelände ausgesetzt sein, oder wird es hauptsächlich hochfrequente Vibrationen von glatten Fahrbahnen erfahren? Diese Analyse hilft dabei, die erforderlichen Dämpfungseigenschaften und die notwendige Materialzähigkeit festzulegen.

-

Materialkandidaten bewerten und vergleichen

Mit den definierten Leistungszielen und Belastungen können potenzielle Materialien bewertet werden. Dies beinhaltet den Vergleich der zuvor besprochenen Eigenschaften – wie Energiedissipation, Haltbarkeit und Widerstandsfähigkeit – mit den Anforderungen der jeweiligen Anwendung. Wenn beispielsweise Langlebigkeit und hohe Leistung oberste Priorität haben, könnte Polyurethan gegenüber Gummi für Buchsen gewählt werden, trotz der höheren Anschaffungskosten. Ebenso könnte für eine leichte Rennanwendung eine Titanlegierung für die Kolbenstange anstelle von Stahl in Betracht gezogen werden. In diesem Stadium wird oft eine Vergleichsmatrix erstellt, wie jene im vorherigen Abschnitt, um systematisch Vor- und Nachteile jeder Option gegeneinander abzuwägen.

-

Berücksichtigung der Fertigungs- und Kostenfolgen

Schließlich müssen die praktischen Aspekte der Fertigung und der Kosten berücksichtigt werden. Einige hochentwickelte Materialien können schwierig oder teuer in der Bearbeitung und Formgebung sein. Wie in Leitfäden, wie dem von LABA7 , kann die Komplexität der Fertigung den Endpreis erheblich beeinflussen. Beim Auswahlprozess muss ein Ausgleich zwischen den idealen Leistungseigenschaften und dem Gesamtbudget des Projekts geschaffen werden. Verchromter Stahl ist beispielsweise für Kolbenstangen nach wie vor beliebt, nicht nur aufgrund seiner Leistung, sondern auch, weil er eine hervorragende Balance aus Haltbarkeit und Kosteneffizienz bietet und sich somit für die Massenproduktion eignet.

Häufig gestellte Fragen

1. Wie wähle ich den richtigen Stoßdämpfer aus?

Die Auswahl des richtigen Stoßdämpfers hängt von mehreren Faktoren ab. Zunächst sollte der Fahrzeugtyp und die primäre Nutzung berücksichtigt werden – ein Fahrzeug für den täglichen Gebrauch hat andere Anforderungen als ein Geländewagen oder ein Sportwagen. Auch die Belastungsanforderungen sind wichtig, insbesondere wenn Sie häufig schwere Ladungen transportieren oder einen Anhänger ziehen. Schließlich sollten Sie entscheiden, welches Leistungsverhalten Sie wünschen, ob eine weichere, komfortablere Fahrt oder ein strammeres, reaktionsschnelleres Fahrverhalten.

2. Welche Eigenschaft ist am wichtigsten für ein Material, das in einer stoßdämpfenden Anwendung verwendet wird?

Während mehrere Eigenschaften wichtig sind, ist die wesentlichste die Energiedissipation, auch Dämpfung genannt. Die Fähigkeit eines Materials, kinetische Energie aus einem Aufprall zu absorbieren und in eine geringe Menge Wärme umzuwandeln, verhindert, dass ein Fahrzeug unkontrolliert auf und ab springt. Diese Eigenschaft, kombiniert mit Haltbarkeit und Elastizität, stellt sicher, dass das Material über seine gesamte Lebensdauer hinweg effektiv und wiederholt Stöße und Vibrationen bewältigen kann.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —