Aluminium vs. Stahl für Autoteile: Ein struktureller Vergleich

Zusammenfassung

Die Wahl zwischen Aluminium und Stahl für strukturelle Fahrzeugteile beinhaltet einen entscheidenden Kompromiss. Stahl bleibt die traditionelle Wahl aufgrund seiner hervorragenden Festigkeit, Langlebigkeit und geringeren Kosten und eignet sich daher ideal für Rahmen und Fahrgestelle. Aluminium hingegen bietet erhebliche Gewichtseinsparungen, die die Kraftstoffeffizienz und Leistung verbessern, sowie eine hervorragende Korrosionsbeständigkeit, trotz höherer Material- und Reparaturkosten.

Hauptunterschiede auf einen Blick

Das Verständnis der grundlegenden Kompromisse zwischen Aluminium und Stahl ist entscheidend, um ihre Rolle im Automobildesign zu würdigen. Während beide Materialien für den Fahrzeugbau von zentraler Bedeutung sind, bestimmen ihre unterschiedlichen Eigenschaften ihre jeweils besten Anwendungsbereiche. Diese Tabelle bietet einen kompakten Überblick über ihre Kernmerkmale.

| Eigenschaft | Aluminium | Stahl |

|---|---|---|

| Verhältnis von Festigkeit zu Gewicht | Ausgezeichnet; bietet gute Festigkeit bei einer deutlich geringeren Dichte. | Gut; bietet sehr hohe absolute Festigkeit, ist jedoch deutlich schwerer. |

| Kosten (Material und Reparatur) | Höhere anfängliche Materialkosten und erfordert spezialisierte, teurere Reparaturtechniken (Nieten, Verkleben). | Geringere Materialkosten und wird mit herkömmlichen, kostengünstigeren Schweißverfahren repariert. |

| Gewicht | Deutlich leichter, etwa ein Drittel des Gewichts von Stahl bei gleichem Volumen. | Viel schwerer und dichter, was sich negativ auf Kraftstoffverbrauch und Fahrverhalten auswirken kann. |

| Korrosionsbeständig | Bildet von Natur aus eine schützende Oxidschicht, wodurch es sehr widerstandsfähig gegen Rost ist. | Anfällig für Rostbildung, wenn Schutzbeschichtungen beschädigt sind; erfordert zum Schutz eine Verzinkung oder Lackierung. |

| Herstellung & Umformbarkeit | Schwieriger in komplexe Formen zu bringen und erfordert spezialisierte Fertigungsverfahren. Das Schweißen ist schwierig und wird oft vermieden. | Sehr gut umformbar und einfach zu verschweißen, was komplexe Strukturdesigns und eine unkomplizierte Herstellung ermöglicht. |

| Sicherheitsleistung | Absorbiert Crash-Energie effektiv durch größere, vorhersagbar knickende Knautschzonen. | Bietet hohe Steifigkeit und Festigkeit und bildet eine robuste Sicherheitszelle für die Insassen. |

Festigkeit und Haltbarkeit: Die Debatte um Rahmen und Fahrgestell

Die Diskussion über die strukturelle Integrität von Fahrzeugen wird seit langem von Stahl dominiert, und das aus gutem Grund. Mit einer Zugfestigkeit, die mehr als doppelt so hoch ist wie die der stärksten Aluminiumlegierungen, bietet hochfester fortgeschrittener Stahl (AHSS) die Steifigkeit und Robustheit, die für die kritischsten Komponenten eines Fahrzeugs erforderlich sind. Der Rahmen oder das Fahrgestell fungiert als Skelett des Fahrzeugs, und die enorme Festigkeit des Stahls gewährleistet, dass er den enormen Kräften des täglichen Fahrens standhält und entscheidend die Insassen bei einer Kollision schützt. Seine Haltbarkeit macht ihn zur traditionellen und kosteneffizienten Wahl für die Kernstruktur der meisten auf der Straße befindlichen Fahrzeuge.

Doch Stärke bedeutet nicht nur Widerstand gegen Verformung. Aluminium weist zwar absolut gesehen nicht die gleiche Festigkeit wie Stahl auf, besitzt jedoch einzigartige Eigenschaften, die es zu einer überzeugenden Wahl für modernes Automobildesign machen. Wie von Automobilexperten hervorgehoben, zeichnet sich Aluminium durch eine hervorragende Energieabsorption aus. Dies ermöglicht es Ingenieuren, größere und vorhersehbarere „Crashzonen“ zu konstruieren – Bereiche des Fahrzeugs, die darauf ausgelegt sind, sich bei einem Unfall zu verformen und Aufprallenergie aufzunehmen, um diese vom Fahrgastraum fernzuhalten. Obwohl ein Aluminiumbauteil dicker oder einen größeren Querschnitt benötigen kann, um die Leistung von Stahl zu erreichen, kann dieser konstruktive Ansatz zu außerordentlich sicheren Fahrzeugen führen.

Die Debatte dreht sich daher nicht einfach nur darum, welches Material stärker ist, sondern darum, wie die jeweilige Festigkeit des Materials genutzt wird. Stahl bietet einen massiven, starren Sicherheitskäfig. Aluminium trägt zur Sicherheit bei, indem es Crashenergie effektiver absorbiert. Viele moderne Fahrzeuge verfolgen einen hybriden Ansatz, bei dem hochfester Stahl für den Kern des Fahrwerks und den Fahrgastraum verwendet wird, während Aluminium für vordere und hintere Strukturen, Motorhauben und Türen eingesetzt wird, um sowohl Festigkeit als auch Energieabsorption zu optimieren. Diese ausgeklügelte Materialstrategie ermöglicht es Automobilherstellern, Fahrzeuge zu bauen, die sowohl stabil als auch sicher sind.

Gewicht vs. Performance: Die Auswirkung auf Effizienz und Fahrverhalten

Einer der bedeutendsten Vorteile von Aluminium in Automobilanwendungen ist seine geringe Dichte. Aluminium wiegt etwa ein Drittel so viel wie Stahl, ein Unterschied, der weitreichende Auswirkungen auf die Fahrzeugleistung hat. Die Verringerung der Gesamtmasse eines Fahrzeugs, eine Praxis, die als „Leichtbau“ bekannt ist, ist ein vorrangiges Ziel für Automobilingenieure, insbesondere mit dem Aufkommen von Elektrofahrzeugen (EV), bei denen jedes Pfund die Reichweite beeinflusst. Indem Hersteller Stahl bei Karosserieteilen, strukturellen Bauteilen und Fahrwerksteilen durch Aluminium ersetzen, können sie Hunderte von Pfund einsparen.

Diese Gewichtsreduzierung führt direkt zu mehreren messbaren Leistungsvorteilen für den Fahrer. Ein leichteres Fahrzeug benötigt weniger Energie zum Beschleunigen und Abbremsen, was zu folgenden Ergebnissen führt:

- Verbesserter Kraftstoffverbrauch: Weniger Masse bedeutet, dass der Verbrennungsmotor oder Elektromotor weniger arbeiten muss, um das Fahrzeug zu bewegen, wodurch der Kraftstoffverbrauch pro Meile oder die Batteriereichweite direkt verbessert wird.

- Verbesserte Beschleunigung: Mit weniger Trägheit, die überwunden werden muss, kann ein leichteres Fahrzeug schneller beschleunigen und so ein agileres und ansprechenderes Fahrerlebnis bieten.

- Agilere Handhabung: Durch Gewichtsreduzierung, insbesondere des ungefederten Gewichts in Aufhängungskomponenten, kann das Fahrzeug präziser auf Lenkbewegungen reagieren und Kurven mit größerer Stabilität bewältigen.

- Besseres Bremsverhalten: Ein leichteres Fahrzeug kann auf kürzerer Strecke zum Stehen gebracht werden, wodurch die Gesamtsicherheit verbessert wird.

Die Erzielung dieser Leistungsvorteile erfordert präzise konstruierte Komponenten. Für Automobilprojekte, die maßgeschneiderte Aluminiumprofile benötigen, bietet ein Partner wie Shaoyi Metal Technology umfassende Dienstleistungen von der Prototyperstellung bis zur Serienproduktion und stellt sicher, dass die Teile strengen Automobil-Qualitätsstandards entsprechen. Obwohl Stahl weiterhin als Referenz für Festigkeit gilt, macht die Fähigkeit von Aluminium, Gewicht zu reduzieren, ohne die Sicherheit zu beeinträchtigen, es zu einem unverzichtbaren Werkstoff für leistungsorientierte und hocheffiziente Fahrzeuge.

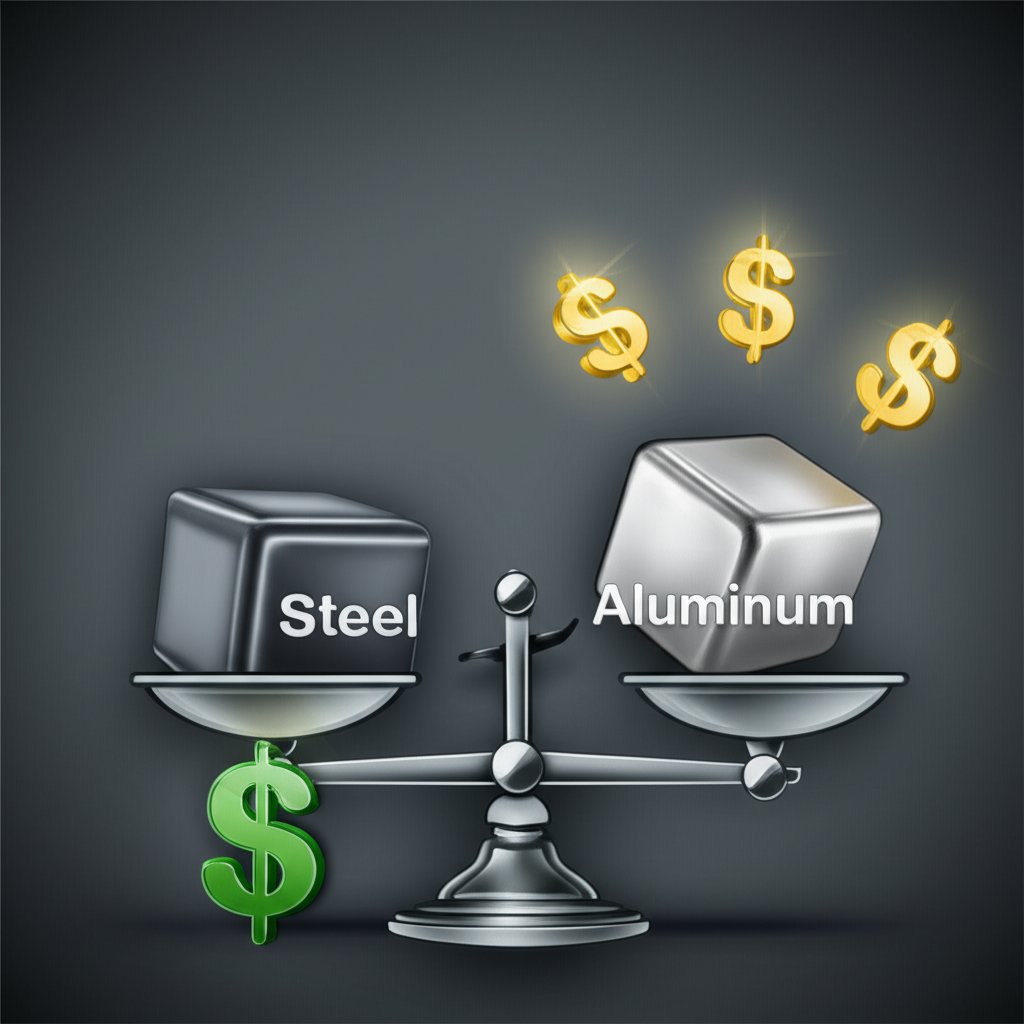

Kosten und Reparaturfähigkeit: Die wirtschaftliche Bilanz

Während Aluminium überzeugende Leistungsvorteile bietet, gehen diese Vorteile mit erheblichen finanziellen Kosten einher. Vom Rohmaterial bis zur endgültigen Reparatur hat Stahl einen deutlichen wirtschaftlichen Vorteil. Die Materialkosten für Aluminium sind erheblich höher als bei Stahl. Dieser anfängliche Preisunterschied wird durch die Komplexität der Herstellung weiter verstärkt. Stahl ist hochduktil und leicht schweißbar, wodurch es relativ einfach und kostengünstig ist, ihn zu stanzen, zu formen und zu einer Karosserie zusammenzufügen. Aluminium hingegen ist weniger formbar und schwierig zuverlässig zu verschweißen, weshalb häufig komplexere und teurere Verfahren erforderlich sind.

Die wirtschaftliche Diskrepanz wird besonders nach einer Kollision deutlich. Die Reparatur von fahrzeugen mit Stahlkarosserie ist ein gut bekannter Prozess, den die meisten Karosseriewerkstätten problemlos bewältigen können. Techniker können herkömmliche Methoden wie Schweißen anwenden, um beschädigte Teile auszuschneiden und zu ersetzen, oder Hammer und Amboss verwenden, um eingedellte Bleche geradezubiegen. Die Werkzeuge sind verbreitet und das Fachwissen weitverbreitet, wodurch die Arbeitskosten überschaubar bleiben.

Im Gegensatz dazu ist die Reparatur von Aluminium ein spezialisiertes Feld. Wie Kollisionsexperten bei Purnell Body Shop , der niedrigere Schmelzpunkt von Aluminium und die andere Metallurgie machen das Schweißen in einer Reparaturwerkstatt unpraktisch und riskant. Stattdessen müssen Techniker spezielle Verfahren wie strukturelle Klebverbindungen und selbstbohrende Niete anwenden. Dies erfordert einen separaten, kontaminationsfreien Arbeitsbereich, teure Spezialwerkzeuge und spezifische Schulungen für die Techniker. Diese Faktoren führen dazu, dass die Arbeitskosten sowie die Gesamtkosten für die Reparatur selbst geringfügiger bis mittlerer Schäden an einem fahrzeug mit Aluminiumkarosserie steigen.

Korrosionsbeständigkeit und Langlebigkeit

Einer der inhärenten Vorteile von Aluminium ist seine außergewöhnliche Korrosionsbeständigkeit. Wenn Aluminium der Atmosphäre ausgesetzt wird, bildet sich sofort eine dünne, harte Schicht aus Aluminiumoxid auf seiner Oberfläche. Diese Schicht ist passiv und nicht reaktiv und wirkt als natürlicher Schutzschild, der verhindert, dass das darunterliegende Metall rostet oder weiter korrodiert. Diese selbstschützende Eigenschaft bedeutet, dass Fahrzeuge mit Aluminiumkarosserie oder -teilen weitaus weniger anfällig für kosmetische und strukturelle Schäden durch Streusalz, Feuchtigkeit und langfristige Umwelteinflüsse sind.

Stahl, der hauptsächlich aus Eisen besteht, neigt von Natur aus zur Rostbildung (Eisenoxid), wenn seine Oberfläche Sauerstoff und Wasser ausgesetzt ist. Um dies zu verhindern, tragen Automobilhersteller Schutzbeschichtungen auf, wie Zinkgalvanisierung, E-Coats sowie mehrere Lackschichten und Grundierungen. Diese Beschichtungen sind sehr effektiv beim Rostschutz. Wenn jedoch diese Schutzbarriere durch Steinschläge, Kratzer oder Unfallschäden beschädigt wird, kann das darunterliegende Stahlblech freigelegt werden und anfangen zu rosten. Obwohl moderne Stahlbehandlungen die Lebensdauer von Fahrzeugen erheblich verbessert haben, bleibt das grundsätzliche Korrosionsrisiko eine langfristige Herausforderung, der Aluminium größtenteils entgeht.

Häufig gestellte Fragen

1. Welches Material eignet sich besser für Autoteile: Stahl oder Aluminium?

Weder das eine noch das andere Material ist generell „besser“; die optimale Wahl hängt von der spezifischen Anwendung ab. Stahl eignet sich besser für tragende Strukturteile wie den Hauptfahrgestellrahmen und den Sicherheitskäfig, wo seine hohe Festigkeit und geringen Kosten entscheidend sind. Aluminium ist besser geeignet, wenn die Gewichtsreduzierung im Vordergrund steht, beispielsweise bei Karosserieteilen, Motorhauben und Fahrwerkskomponenten, um Kraftstoffeffizienz, Fahrverhalten und Leistung zu verbessern.

2. Welche Nachteile hat die Verwendung von Stahl bei Karosserien?

Die Hauptnachteile der Verwendung von Stahl bei Karosserien sind das Gewicht und die Anfälligkeit für Korrosion. Aufgrund seiner hohen Dichte erhöht sich das Fahrzeuggewicht, was sich negativ auf Kraftstoffverbrauch und Fahrverhalten auswirken kann. Zudem kann sich bei beschädigten oder angekratzten Schutzbeschichtungen Rost bilden, was langfristig die strukturelle Integrität und das Erscheinungsbild des Fahrzeugs beeinträchtigen kann.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —