Laserzuschnitt online: Vom Konstruktionsdatei bis zur Haustür in 9 intelligenten Schritten

Was ist Laserschneiden und warum es online bestellen?

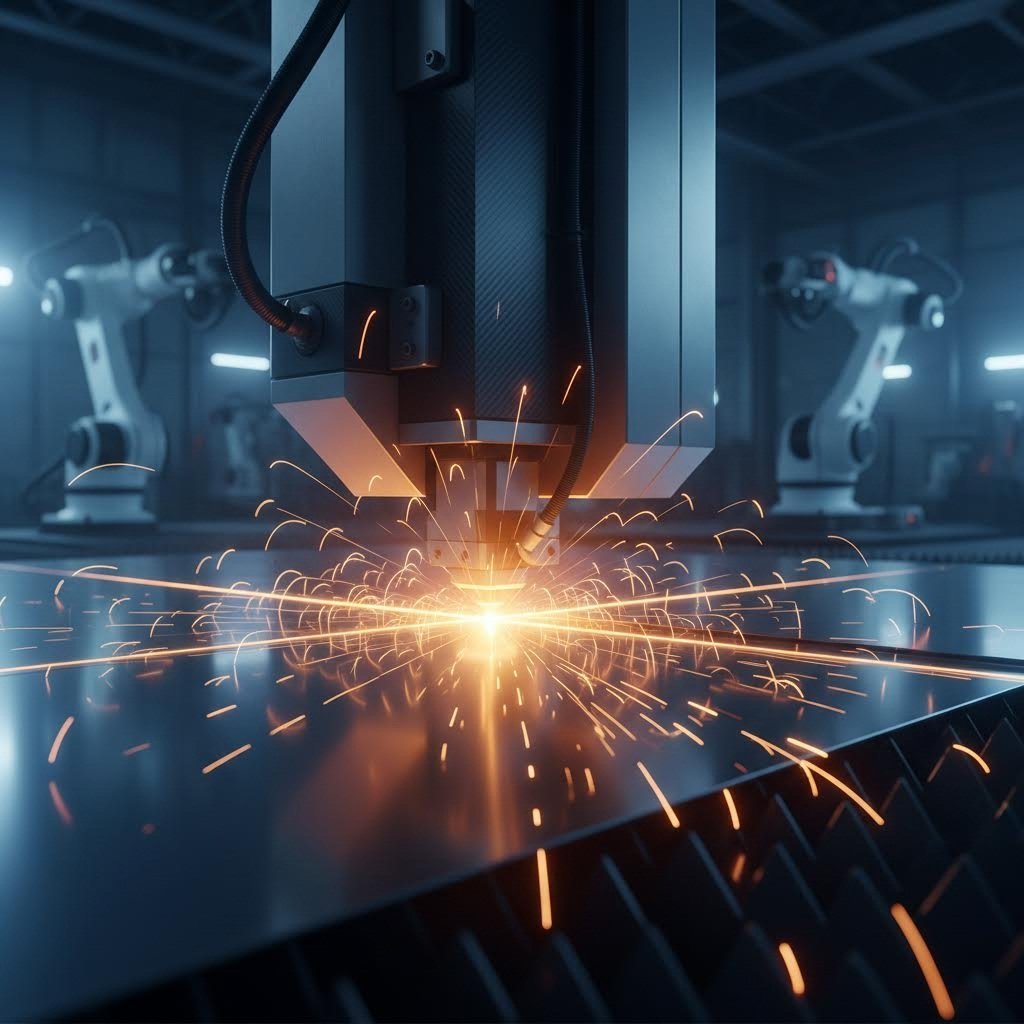

Stellen Sie sich vor, Sie verwandeln ein digitales Design in ein perfekt geschnittenes Bauteil, ohne jemals eine Fabrik betreten zu müssen. Das ist die Leistungsfähigkeit des Bestellens von Laserschneidservices online. Aber was ist genau mit Laserschneiden gemeint? Im Kern nutzt diese Technologie einen stark gebündelten Lichtstrahl, um Materialien zu schmelzen, zu verbrennen oder zu verdampfen, und das mit bemerkenswerter Präzision . Das Ergebnis? Saubere Kanten, filigrane Details und wiederholbare Genauigkeit, die herkömmlichen Schneidverfahren einfach nicht bieten können.

Heutzutage hat das Online-Laserschneiden die Art und Weise revolutioniert, wie Hobbyisten, kleine Unternehmen und professionelle Ingenieure Zugang zu industriellen Fertigungsmethoden erhalten. Sie benötigen keine teuren Geräte oder spezielle Ausbildung mehr, um Ihre Designs Realität werden zu lassen. Laden Sie einfach Ihre Datei hoch, wählen Sie Ihr Material aus und warten Sie darauf, dass präzise geschnittene Teile direkt an Ihre Haustür geliefert werden.

Wie fokussiertes Licht zu einem Präzisionswerkzeug wird

Die Wissenschaft hinter einem Laserschneider ist faszinierend, aber dennoch einfach. Im Resonator der Maschine werden Elektronen durch einen Prozess namens stimulierte Emission auf höhere Energieniveaus angeregt. Wenn diese Elektronen in ihren normalen Zustand zurückkehren, geben sie Photonen ab. Diese Photonen werden zwischen Spiegeln reflektiert und erzeugen eine Kettenreaktion, die sich zu einem kohärenten, hochintensiven Lichtstrahl verstärkt.

Dieser Laserstrahl bewegt sich anschließend durch Glasfaserkabel oder eine Reihe von Spiegeln, bis er eine Fokussierlinse erreicht. Die Linse konzentriert all diese Energie auf einen extrem kleinen Punkt, manchmal mit einem Durchmesser von weniger als einem Bruchteil eines Millimeters. An diesem Brennpunkt steigen die Temperaturen so stark an, dass nahezu jedes Material geschmolzen oder verdampft werden kann.

Wenn der Laser zum Schneiden von Metall in Kontakt kommt, bläst ein Hochdruckgasstrahl, entweder inertes Stickstoffgas oder reaktives Sauerstoffgas, das geschmolzene Material vom Schnittweg weg. Das Ergebnis ist eine saubere, präzise Kante mit minimalen wärmebeeinflussten Zonen. Bei nichtmetallischen Materialien wie Holz oder Acryl brennt oder verdampft der Laser im Wesentlichen das Substrat durch.

Von Industrieböden zu Ihrem Desktop-Browser

Die Laserschneidtechnologie erforderte einst massive Kapitalinvestitionen und spezialisierte Bediener. Heute haben Online-Laserplattformen diese Fähigkeit vollständig demokratisiert. Diese digitalen Dienste übernehmen alle Aufgaben – von der G-Code-Erzeugung bis zur Qualitätskontrolle –, sodass Sie sich ausschließlich auf das Design konzentrieren können.

So haben Online-Laserschneidservices den Zugang verändert:

- Keine Gerätekosten: Sparen Sie die Investition von über 50.000 $ in Maschinen

- Keine Einarbeitungszeit: Laden Sie gängige Dateiformate wie SVG, DXF oder AI hoch

- Sofortige Angebotsstellung: Kennen Sie Ihre Kosten, bevor Sie sich verpflichten

- Materialvielfalt: Zugriff auf Metalle, Kunststoffe und Spezialsubstrate

- Professionelle Ergebnisse: Industrielle Präzision ohne industriellen Overhead

Ob Sie einen einzigen Halter prototypisieren oder Hunderte von individuellen Schildern produzieren – diese Plattformen skalieren, um Ihren Anforderungen gerecht zu werden.

Online-Laserschneiden schließt die Lücke zwischen Vorstellungskraft und Fertigung und macht aus jedem mit einer Design-Datei einen fähigen Fertiger.

In diesem Leitfaden erfahren Sie alles, was Sie benötigen, um erfolgreich laserbeschnittene Teile online zu bestellen. Wir erläutern die Unterschiede zwischen CO2- und Faserlaser-Technologien, damit Sie verstehen, welche am besten für Ihre Materialien geeignet ist. Sie lernen, welche Materialien – von Baustahl bis hin zu exotischen Acrylen – mit diesen Dienstleistungen kompatibel sind. Vor allem aber gehen wir Schritt für Schritt durch die Dateiaufbereitung, den Bestellprozess, Preiskriterien und wie man verschiedene Anbieter bewertet.

Am Ende verfügen Sie über das Wissen, um Ihr nächstes Design sicher vom Konzept in die Realität umzusetzen – alles bequem über Ihren Desktop-Browser.

CO2- vs. Faserlaser-Technologie erklärt

Haben Sie sich schon einmal gefragt, warum einige Online-Dienste unterschiedliche Lasertypen für verschiedene Materialien empfehlen? Die Antwort liegt in der Wellenlängenphysik und darin, wie Materialien Lichtenergie absorbieren. Wenn Sie den Unterschied zwischen CO2- und Faserlasern verstehen, können Sie fundiertere Entscheidungen treffen, wenn Sie Laserschneidservices online beauftragen, und so optimale Ergebnisse für Ihr spezielles Projekt sicherstellen.

Stellen Sie es sich so vor: Die falsche Lasertechnologie zu wählen, ist wie ein Buttermesser zum Steakessen zu verwenden. Es mag letztendlich funktionieren, aber saubere Ergebnisse erhalten Sie nicht. Schauen wir uns an, was jede Technologie besonders macht.

CO2-Laser für organische Materialien und Kunststoffe

CO2-Laser arbeiten mit einer Wellenlänge von 10,6 Mikrometern, die von organischen Materialien außergewöhnlich gut absorbiert wird. Dadurch eignen sie sich hervorragend zum Schneiden von Holz, Acryl, Leder, Stoff und Papier. Wenn diese längere Wellenlänge auf diese Materialien trifft, wandeln diese die Lichtenergie effizient in Wärme um und verdampfen sauber mit minimalem Verkohlen.

Hier ist, was die CO2-Technologie hervorragend bewältigt:

- Holz und Sperrholz: Glatte, leicht karamellisierte Kanten

- Acryl (PMMA): Flammenglättete, glasähnliche Schnittflächen

- Leder und Stoff: Versiegelte Kanten, die einem Ausfransen widerstehen

- Papier und Karton: Intrikate Details ohne Einreißen

- Gummi und Kork: Saubere Konturen für Dichtungen und dekorative Gegenstände

Während einer CO2-Laserschneidmaschine für Metall existieren, doch diese Systeme haben Schwierigkeiten mit reflektierenden Metallen. Die längere Wellenlänge wird von Oberflächen wie Aluminium und Kupfer abgelenkt, anstatt absorbiert zu werden. Bei dickeren Stahlplatten über 20 mm bieten CO2-Laser jedoch weiterhin eine hervorragende Kantengüte, die einige Anwendungen erfordern.

Die Effizienz stellt den Hauptnachteil von CO2 dar. Laut der Technologieanalyse von Xometry wandeln diese Systeme nur 5–10 % der elektrischen Energie in Laserenergie um. Der verbleibende Teil wird in Wärme umgesetzt, was eine umfangreiche Kühltechnik erforderlich macht.

Faserlaser für die präzise Metallbearbeitung

Faserlaser emittieren bei 1,064 Mikrometern, etwa zehnmal kürzer als die Wellenlänge von CO2-Lasern. Diese kürzere Wellenlänge dringt effizient in Metalle ein, wodurch die Fasertechnologie bei der Laserbearbeitung von Metallen und beim Schneiden von Metall mit dem Laser dominierend geworden ist. Die Physik begünstigt Metalle, da sie diese Wellenlänge gut absorbieren, anstatt sie zu reflektieren.

Moderne Faserlaserschneiddienstleistungen bieten bemerkenswerte Vorteile:

- Geschwindigkeit: 3-5 Mal schneller als CO2 bei vergleichbaren Metallanwendungen

- Effizienz: Über 90 % Wand-Plug-Effizienz im Vergleich zu 5–10 % bei CO2

- Präzision: Engere Schnittbreiten und kleinere wärmebeeinflusste Zonen

- Lebensdauer: Ca. 25.000 Betriebsstunden, zehnmal länger als CO2-Geräte

- Reflektierende Metalle: Schneidet Aluminium, Messing, Kupfer und Titan zuverlässig

Der Markt für Laserschneidmaschinen hat sich stark hin zur Fasertechnologie verlagert. Branchendaten von EVS Metal zeigt, dass Fasermodule nun 60 % des Marktes kontrollieren und jährlich um 10,8–12,8 % wachsen, im Vergleich zu nur 3,1–5,4 % bei CO2-Systemen.

Für Laser-Schneid- und Gravurprojekte mit Metallen liefert die Fasertechnologie in der Regel bessere Ergebnisse. Der fokussierte Strahl erzeugt sauberere Kanten an Edelstahl, Kohlenstoffstahl und Aluminiumblechen bis zu einer Dicke von 20 mm.

Technologievergleich auf einen Blick

Die Wahl des besten Lasers für das Schneiden Ihres spezifischen Projekts hängt vom Materialtyp, der Dicke und den Qualitätsanforderungen ab. Dieser Vergleich hilft Ihnen zu verstehen, was Sie von jeder Technologie erwarten können:

| Eigenschaften | CO2-Laser | Faserlaser |

|---|---|---|

| Die besten Materialien | Holz, Acryl, Leder, Stoff, Papier, Gummi, Kunststoffe | Stahl, Edelstahl, Aluminium, Kupfer, Messing, Titan |

| Wellenlänge | 10,6 Mikrometer | 1,064 Mikrometer |

| Typischer Dickenbereich | Bis zu 25 mm (organisch); 10–25 mm und mehr (dicke Stahlplatten) | 0,5 mm bis 20 mm optimal; bis zu 100 mm mit Hochleistungssystemen |

| Kantenqualität | Ausgezeichnet bei organischen Materialien; gut bei dicken Metallen | Überlegen bei dünnen bis mittleren Metallen; flammglatt polierte Präzision |

| Schneidgeschwindigkeit | Mäßig; überzeugt bei Nichtmetallen | 3–5-mal schneller bei Metallen; bis zu 100 Meter pro Minute bei dünnen Materialien |

| Energieeffizienz | 5-10% | Über 90% |

| Betriebskosten | Höher (12–13 $/Stunde Energie) | Niedriger (3,50–4 $/Stunde Energie) |

| Gerätelebensdauer | ~2.500 Arbeitsstunden | ~25.000 Arbeitsstunden |

Wann Sie sich für welche Technologie entscheiden sollten

Ihre Projektanforderungen bestimmen die optimale Technologiewahl. Hier ist ein schneller Entscheidungsrahmen:

Wählen Sie CO2-Laserdienste, wenn:

- Arbeiten mit Holz, Acryl, Leder oder Stoff

- Schneiden von dickem Stahlblech über 25 mm, wenn die Kantenqualität am wichtigsten ist

- Verarbeiten gemischter organischer Materialien in einem einzigen Arbeitsgang

- Budgetbeschränkungen begünstigen niedrigere Anschaffungskosten gegenüber Betriebseffizienz

Wählen Sie Schneidverfahren mit Faserlaser, wenn:

- Metalle mit einer Dicke unter 20 mm geschnitten werden

- Mit reflektierenden Metallen wie Aluminium, Messing oder Kupfer gearbeitet wird

- Geschwindigkeit und Produktionsvolumen Priorität haben

- Engste Toleranzen und minimale wärmebeeinflusste Zonen entscheidend sind

Die meisten Online-Dienste wählen automatisch die geeignete Technologie basierend auf Ihrer Materialwahl aus. Das Verständnis dieser Unterschiede hilft Ihnen jedoch, effektiv mit Anbietern zu kommunizieren und realistische Erwartungen hinsichtlich Kantenqualität, Bearbeitungszeit und Preis zu setzen.

Nachdem Sie nun die Technologie hinter dem Schnitt verstehen, erkunden wir das gesamte Spektrum an Materialien, die diese Systeme verarbeiten können, sowie die erwartbaren Eigenschaften jedes Werkstoffs.

Materialien, die Sie über Online-Dienste mit dem Laser schneiden können

Fragen Sie sich, welche Materialien für das Laserschneiden online geeignet sind? Die Antwort könnte Sie überraschen. Von Aluminium in Luft- und Raumfahrtqualität bis hin zu dekorativem Acryl verarbeiten moderne Laserschneidservices eine beeindruckende Bandbreite an Werkstoffen. Das Verständnis der Eigenschaften jedes Materials hilft Ihnen, intelligenter zu konstruieren, Ergebnisse vorherzusehen und kostspielige Fehler zu vermeiden.

Die Wahl des Materials beeinflusst unmittelbar alles von der Kantenqualität bis hin zu den Endkosten. Lassen Sie uns gemeinsam erkunden, was möglich ist, wenn Sie Metall, Kunststoffe, Holz und Spezialmaterialien durch professionelle Dienstleistungen laserbeschriften lassen.

Metalle von Baustahl bis zu exotischen Legierungen

Das Laserschneiden von Metallen dominiert die Landschaft der Online-Fertigung, und das aus gutem Grund. Moderne Faserlaser bewältigen alles, von dünnen dekorativen Teilen bis hin zu strukturellen Bauteilen, mit bemerkenswerter Präzision. Laut 247TailorSteel-Richtlinien halten professionelle Dienstleistungen Toleranzen gemäß ISO9013 ein, mit typischen Abweichungen von ±0,2 mm bei Materialien unter 3 mm Dicke.

Hier erfahren Sie, was Sie über jede Metallkategorie wissen müssen:

- Baustahl (0,8–25 mm): Der Standardwerkstoff beim Laserschneiden von Metallblechen. Lässt sich sauber mit Sauerstoff- oder Stickstoffzusatzgas schneiden. Das Schneiden mit Sauerstoff ermöglicht schnellere Schnittgeschwindigkeiten bei dickeren Platten, erzeugt jedoch eine oxidierte Kante. Stickstoff liefert saubere, oxidfreie Oberflächen, die ideal für Lackierung oder Schweissarbeiten sind. Typische Anwendungen sind Halterungen, Gehäuse und Konstruktionsteile.

- Edelstahl (0,5–20 mm): Beim Laserschneiden von Edelstahl ist Stickstoff als Zusatzgas erforderlich, um Oxidation zu vermeiden und die Korrosionsbeständigkeit zu erhalten. Das Material schneidet etwas langsamer als Baustahl, bietet aber hervorragende Kantenqualität. Häufig eingesetzt in der Lebensmitteltechnik, Medizintechnik und Architektur.

- Aluminium (1–10 mm): Reflektierend und thermisch leitfähig erfordert Aluminium eine höhere Laserleistung und eine sorgfältige Parametersteuerung. Beim Laserschneiden von Aluminium ist eine etwas breitere Schnittfuge als bei Stahl zu erwarten sowie die Möglichkeit von Graten an der Unterseite. Die Anwendungen reichen von Gehäusen für Elektronik bis hin zu Automobilkomponenten.

- Kupfer und Messing: Diese reflektierenden Metalle waren historisch herausfordernd, doch moderne Faserlaser verarbeiten sie effektiv. Die maximalen Abmessungen für Messing betragen typischerweise 1.980 mm x 980 mm. Zu den gängigen Anwendungen zählen elektrische Bauteile, dekorative Gegenstände und Kühlkörper.

Gemäß dem Werkstoffleitfaden von Xometry kommen zwei Schneidverfahren für Metalle in Frage. Beim reaktiven Laserschneiden wird ein Sauerstoffstrahl verwendet, um das Durchtrennen durch schnelle Oxidation zu beschleunigen – ideal für dickes Stahl- und Titanmaterial. Das Fusionsschneiden setzt Stickstoff- und Argon-Gemische ein, um geschmolzenes Metall wegzublasen, wodurch sauberere Kanten bei Aluminium, Edelstahl, Kupfer und Nickel entstehen.

Verständnis der Metallstärken-Kapazitäten

Professioneller Laserschneider für Metallbearbeitungsdienstleistungen verarbeiten unterschiedliche Materialstärken je nach Materialart. So können Sie vorgehen:

| Material | Mindestdicke | Maximale Dicke | Minimale Lochdurchmesser (bei maximaler Dicke) |

|---|---|---|---|

| Stahl | 0,8 mm | 25mm | 15mm |

| Edelstahl | 0,5 mm | 20mm | 5mm |

| Aluminium | 1mm | 10mm | 7mm |

| Messing | 1mm | 6mm | Variiert je nach Dienstleistung |

Minimale Detailgrößen richten sich nach der Materialstärke. Bei Stahl und Edelstahl sollten Schlitzbreiten zwischen 2,5–15 mm mindestens das 0,7-fache der Plattendicke betragen. Bei einer Dicke von 20–25 mm müssen Schlitze gleich oder größer als die Materialdicke selbst sein.

Kunststoffe, Holz und Spezialmaterialien

Neben Metallen bearbeiten acrylschneiddienstleister eine Vielzahl organischer und synthetischer Materialien. CO2-Laser überzeugen hier mit sauberen Schnitten und minimalem Nachbearbeitungsaufwand.

Kunststoffe, die sich hervorragend schneiden lassen:

- Acryl (PMMA): Der Spitzenreiter. Laserbeschnittenes Acryl liefert flammenglättete, glasähnliche Kanten, die keiner Nachbearbeitung bedürfen. Erhältlich in unzähligen Farben und Dicken bis zu 25 mm. Ideal für Schilder, Displays und dekorative Anwendungen.

- POM/Delrin (Acetal): Dieser technische Thermoplast bietet Festigkeit, chemische Beständigkeit und Formstabilität. Laut den Richtlinien von Xometry lässt sich POM mit CO2-Lasern sehr sauber schneiden, wobei die wärmebeeinflusste Zone gering ist. Ein 80-W-System schneidet 8 mm Delrin bei etwa 4 mm/s. Unverzichtbar für Maschinenteile, Zahnräder und Präzisionskomponenten. Wichtiger Hinweis: Zum Schneiden ist eine geeignete Belüftung erforderlich, da giftige Dämpfe entstehen.

- Expandiertes Polystyrol und EVA-Schaum: Benötigen sehr geringe Leistung und hohe Vorschubgeschwindigkeiten. Hervorragend geeignet für Verpackungsprototypen, Cosplay-Requisiten und Modellierungsanwendungen. Stets für ausreichende Belüftung sorgen.

Holz- und faserbasierte Werkstoffe:

- Sperrholz: Alle Sperrholzarten können laserbearbeitet werden, wobei die Kleberharze giftige Gase freisetzen, die eine Belüftung erfordern. Hohe Leistung und schnelle Geschwindigkeiten eignen sich am besten für mehrfache Schnitte, was die Schnittbreite vergrößern kann. Eine höhere Gebläsedruck führt zu saubereren Ergebnissen.

- MDF (Mitteldichte Faserplatte): Herausfordernd aufgrund hoher Dichte und Klebstoffgehalt. Schneidet langsam mit signifikanten wärmebeeinflussten Zonen und breiterem Schnittspalt. Gebräunte und verfärbte Kanten sind zu erwarten. Ein 80-W-Laser schneidet 10-mm-MDF bei etwa 3,5 mm/s.

- Karton: Kostengünstig und einfach zu schneiden. Verwenden Sie mittlere Leistung, hohe Vorschubgeschwindigkeiten und niedrigen Gebläsedruck, um Anheben zu verhindern. Hervorragend geeignet für Verpackungsprototypen und architektonische Modelle.

Wie die Materialwahl Ihre Ergebnisse beeinflusst

Jedes Material reagiert unterschiedlich auf Laserenergie. Das Verständnis dieser Verhaltensweisen hilft Ihnen, angemessen zu konstruieren und realistische Erwartungen zu setzen:

Überlegungen zur Kantenqualität:

- Acryl liefert nahezu optische Klarheit an den geschnittenen Kanten

- Stahl, der mit Stickstoff geschnitten wird, weist helle, oxidfreie Oberflächen auf

- MDF und Sperrholz weisen Verschmutzungen und Verfärbungen auf

- Aluminium kann geringe Rauheit aufweisen, die eine Nachbearbeitung erfordert

Wärmebeeinflusste Zonen (HAZ): Der Bereich neben Schnitten ist thermischen Spannungen ausgesetzt. Dünne Materialien und hohe Schneidgeschwindigkeiten minimieren die Wärmeeinflusszone (HAZ). Laut 247TailorSteel weisen kleine Geometrien und schmale Stege stärkere Verfärbungen auf, da sich die Wärme nicht effizient abführen lässt. Bei kritischen Anwendungen müssen Sie möglicherweise Änderungen der Materialeigenschaften in der Nähe der geschnittenen Kanten berücksichtigen.

Nachbearbeitungsaufwand:

- Gratbildung tritt an der Unterseite von Metallen auf und ist technisch unvermeidbar. Kantenschärfung oder Entgratdienstleistungen beheben dieses Problem

- Laser-Spritzer und Ruß können je nach Materialdicke und Geometrie auftreten

- Verfärbungen auf Metallen erfordern typischerweise das Abschleifen zur Entfernung

Professionelle Dienstleistungen halten bei dünnen Materialien üblicherweise Maßhaltigkeiten von ±0,2 mm ein, was sich bei 20–25 mm dicken Platten auf kleine Merkmale bezogen auf ±0,45 mm erweitert. Diese Toleranzen entsprechen den ISO9013-Normen und liefern somit vorhersehbare Ergebnisse für technische Anwendungen.

Nachdem Sie nun wissen, welche Materialien geeignet sind und welche Ergebnisse zu erwarten sind, beschäftigen wir uns mit der oft übersehenen Fähigkeit, Ihre Konstruktionsdateien korrekt für den Laserschnitt vorzubereiten.

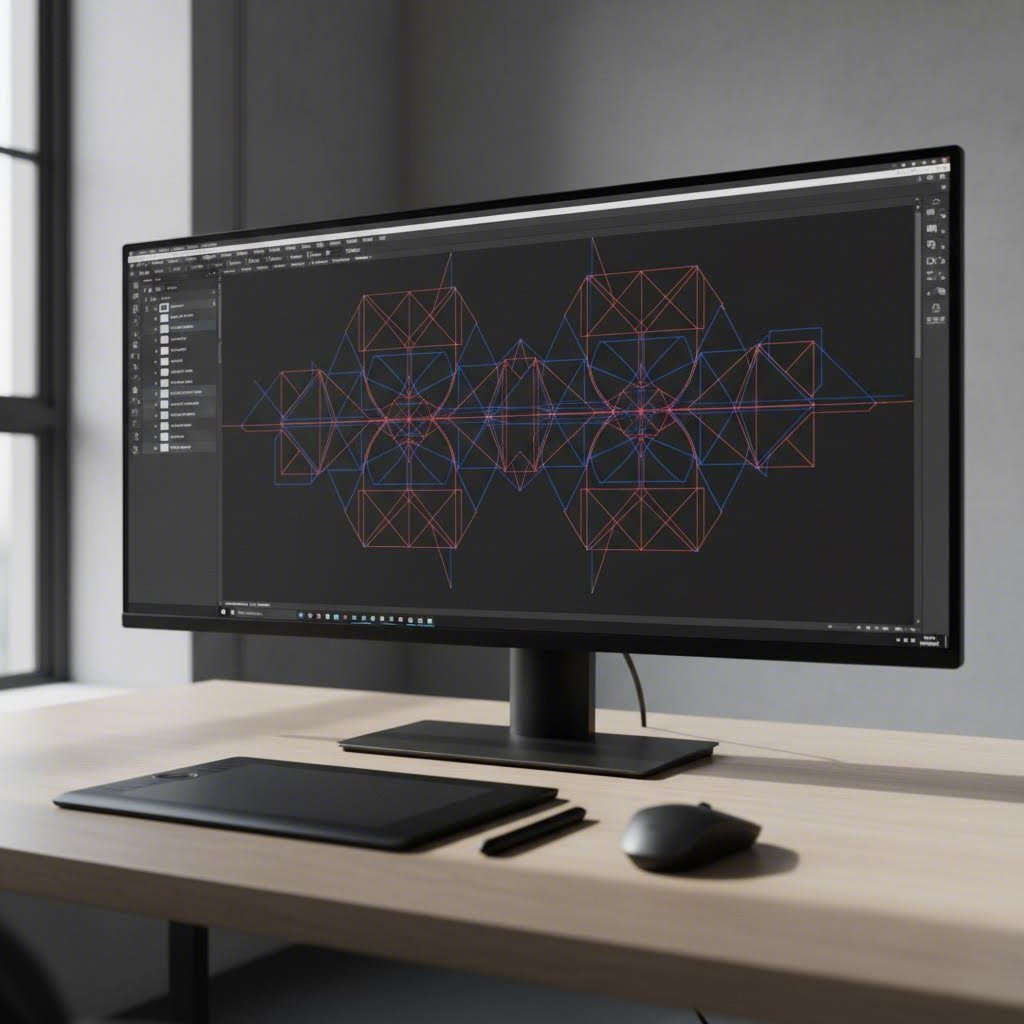

So bereiten Sie Ihre Konstruktionsdateien für den Laserschnitt vor

Hört sich kompliziert an? Die Vorbereitung Ihrer Konstruktionsdateien für den präzisen Laserschnitt muss keine Herausforderung sein. Tatsächlich beginnen erfolgreiche Projekte im Bereich der Laserfertigung genau hier. Der Unterschied zwischen einem perfekt ausgeführten lasergeschnittenen Bauteil und einem fehlgeschlagenen Auftrag hängt oft davon ab, wie gut Sie Ihre digitalen Dateien vor dem Hochladen vorbereitet haben.

Die meisten Online-Dienste akzeptieren gängige Vektorformate, aber allein die richtige Dateiformatwahl reicht nicht aus. Sie müssen auch Kenntnisse über Linienkonfigurationen, Farbcodierungssysteme und entscheidende Konstruktionsvorgaben besitzen, damit Ihre Laser-CNC-Maschine Ihre Absichten korrekt interpretiert. Gehen wir gemeinsam alles durch, was Sie wissen müssen.

Vektor-Dateien erstellen, die sauber geschnitten werden

Vektordateien bilden die Grundlage für erfolgreiche lasergeschnittene Teile. Im Gegensatz zu Rasterbildern, die Bilddaten in Form von Pixeln speichern, enthalten Vektoren mathematische Pfade, denen der Laser präzise folgt. Doch nicht alle Vektordateien sind gleichwertig.

Akzeptierte Dateiformate und ihre besten Anwendungen:

- SVG (Scalable Vector Graphics): Ideal sowohl für Schneiden als auch Gravieren. Das universell kompatibelste Format für Laser- und CNC-Plattformen. Lässt sich sauber aus kostenlosen Programmen wie Inkscape exportieren.

- DXF (Drawing Exchange Format): Der Industriestandard für Schneidwege. Von professionellen Dienstleistern bevorzugt, da er reine Geometrie ohne eingebettete Stile oder Schriftarten enthält, die zu Interpretationsfehlern führen können.

- AI (Adobe Illustrator): Ausgezeichnet für professionelle Designarbeiten. Stellen Sie sicher, dass Sie alle Texte vor dem Speichern in Konturen umwandeln, da Schriftarten zwischen Systemen möglicherweise nicht korrekt übertragen werden.

- PDF (Portable Document Format): Akzeptabel, wenn sie Vektorinhalte enthalten. Laut Craft Closet's Anleitung zur Dateivorbereitung , überprüfen Sie immer, ob Ihre PDF tatsächliche Vektorpfade und keine eingebetteten Rasterbilder enthält.

Bei kundenspezifischen Laserätz- und Gravurarbeiten kommen Rasterbilder ins Spiel. Bei der Verwendung von PNG- oder JPG-Dateien für gravierbare Grafiken ist die Auflösung entscheidend. Streben Sie eine Auflösung von 300+ DPI an, um scharfe, detaillierte Ergebnisse zu erzielen. Niedrigere Auflösungen führen zu unscharfen, pixeligen Gravuren, die enttäuschen.

Wichtige Anforderungen an die Dateiaufbereitung:

- Alle Schneidwege müssen geschlossen und durchgängig sein . Offene Linien verwirren die Maschine und führen zu unvollständigen Schnitten

- Wandeln Sie allen Text in Pfade oder Konturen um. Die Verwendung anderer Schriftarten führt zu Problemen bei Größe und Abstand

- Entfernen Sie doppelte, sich überlappende Pfade. Doppelte Linien bedeuten, dass der Laser zweimal schneidet, was Zeit verschwendet und das Material beschädigen kann

- Beseitigen Sie verirrte Punkte und Segmente mit Null-Länge, die zwar möglicherweise nicht sichtbar sind, aber die Verarbeitung beeinträchtigen können

Verständnis von Farbcodierung und Liniertypen

Hier wird es interessant. Die meisten Laserserviceanbieter verwenden Farbkonventionen, um verschiedene Operationen zu unterscheiden. Obwohl diese angepasst werden können, verhindert das Verständnis des Standardsystems Missverständnisse:

| Farbe | Betrieb | Beschreibung |

|---|---|---|

| Rot | Schnitt | Vollständiges Durchtrennen des Materials |

| Blau | Punktzahl | Leichte Oberflächenmarkierung ohne Durchdringung |

| Schwarze Füllung | Gravieren | Rastergravur von gefüllten Formen |

Laut der Dokumentation von Craft Closet sind diese Farbcodes in gängiger Laser-Software wie LightBurn Standard, obwohl Dienstleister eigene Konventionen vorgeben können. Prüfen Sie stets die Richtlinien Ihres Anbieters, bevor Sie Dateien endgültig speichern.

Verwenden Sie bei komplexen, mehrteiligen Dateien separate Ebenen für jeden Arbeitsschritt. Dadurch bleibt Ihr Design übersichtlich und ermöglicht es Dienstleistern, Ihren Auftrag effizient zu bearbeiten. Benennen Sie Ebenen aussagekräftig: „Cut_Outline“, „Score_Folds“, „Engrave_Logo“.

Konstruktionsregeln für erfolgreiche Laserteile

Neben dem Dateiformat bestimmt die Geometrie Ihres Designs, ob Teile korrekt ausgeschnitten werden. Diese Vorgaben stellen sicher, dass Ihre CNC-Lasermaschine genaue Ergebnisse liefert:

Mindestabmessungen von Merkmalen:

- Der Abstand zwischen Schnittlinien sollte mindestens das Zweifache der Materialstärke betragen erreichen können. Laut Richtlinien für das Design von Eagle Metalcraft , engere Abstände verursachen Verzerrungen, Schmelzen oder unbeabsichtigte Brücken

- Die Mindestdurchmesser von Löchern hängen von der Materialstärke ab. Bei Stahl sollten Löcher mindestens 60 % der Blechdicke betragen

- Vermeiden Sie Merkmale, die kleiner sind als Ihre Materialstärke, um Verbrennungen und Verzerrungen zu verhindern

Erklärung zur Schnittzugabe: Der Laserstrahl entfernt beim Schneiden eine geringe Menge Material, typischerweise 0,1–0,3 mm, abhängig von Lasertyp und Material. Dieser „Schnittverlust“ bedeutet, dass Ihre geschnittenen Teile etwas kleiner ausfallen als konstruiert, während die umgebenden Aussparungen leicht größer werden. Passen Sie bei präzisen Laserschneidanwendungen Ihre Konstruktionsmaße entsprechend diesem Materialverlust an.

Platzierung von Halteklötzen bei verschachtelten Teilen: Wenn mehrere kleine Teile aus einem einzigen Blech geschnitten werden, sollten kleine Halteklötze vorgesehen werden. Diese dünnen Verbindungen verhindern ein Verschieben der Teile während des Schneidens und können danach leicht abgebrochen werden. Platzieren Sie die Klötze an nicht kritischen Kanten, wo kleine Spuren akzeptabel sind.

Ihre Checkliste zur Dateivorbereitung

Führen Sie vor dem Hochladen auf einen Online-Dienst diesen systematischen Überprüfungsprozess durch:

- Wählen Sie das korrekte Format: Exportieren Sie als SVG oder DXF für Schneidevorgänge. Verwenden Sie PNG mit hoher Auflösung (300+ DPI) für gravurierte Grafiken

- Konvertieren Sie allen Text in Pfade: Wählen Sie Textobjekte aus und verwenden Sie „Umrisse erstellen“ oder „In Pfad umwandeln“ in Ihrer Designsoftware

- Überprüfen Sie geschlossene Pfade: Zoomen Sie an Ecken und Endpunkten heran, um sicherzustellen, dass alle Schneidelinien vollständige, geschlossene Formen bilden

- Prüfen Sie auf überlappende Linien: Wählen Sie alle Objekte aus und suchen Sie nach Duplikaten, die übereinander liegen

- Korrekten Farben anwenden: Schneid-, Rill- und Gravuroperationen gemäß der Farbkonvention Ihres Dienstes zuweisen

- Zeichenfläche auf die tatsächliche Größe einstellen: Passen Sie die Arbeitsbereichsabmessungen an die endgültige Bauteilgröße an, nicht an eine willkürliche Standardgröße

- Versteckte Objekte entfernen: Löschen Sie alles außerhalb der Zeichenfläche oder auf versteckten Ebenen, das unerwartet verarbeitet werden könnte

- Softwarevorschau ausführen: Verwenden Sie die Pfadvorschau Ihrer Designanwendung, um Reihenfolge und Vollständigkeit der Schnitte zu überprüfen

Häufige Fehler, die man vermeiden sollte

Sogar erfahrene Designer machen gelegentlich Fehler. Achten Sie auf diese häufigen Fehler bei der Dateivorbereitung:

- Offene Linien zum Schneiden: Die Maschine kann keinen unvollständigen Pfad schneiden. Schließen Sie Ihre Formen immer ab

- Falsches Dateiformat: Der Versuch, aus einer JPG-Datei zu schneiden, führt zu unvorhersehbaren Ergebnissen. Nur Vektordateien für Schneidvorgänge verwenden

- Gravur mit niedriger Auflösung: Bilder mit weniger als 300 DPI erzeugen unscharfe und enttäuschende Gravuren

- Vergessen der Größenanpassung: Die Dateiabmessungen müssen mit der gewünschten physikalischen Bauteilgröße übereinstimmen

- Bohrungen zu nahe an Biegungen anbringen: Wenn Ihr Bauteil nach dem Schneiden gebogen wird, sollten Sie mindestens 1,5 bis 2 Materialdicken zwischen Bohrungen und Biegelinien einhalten

Die sorgfältige Vorbereitung Ihrer Dateien spart Ärger, Materialkosten und Verzögerungen bei der Fertigung. Die meisten Präzisions-Laserschneidservices bieten DFM (Design for Manufacturability) Feedback an, aber die Eigeninitiative, Fehler bereits vor dem Upload zu erkennen, zeigt Professionalität und beschleunigt Ihr Projekt.

Nachdem Ihre Dateien korrekt vorbereitet sind, können Sie nun den Bestellprozess selbst durchlaufen. Schauen wir uns genau an, was passiert, vom Moment des Hochladens Ihres Designs bis zur Lieferung der fertigen Bauteile an Ihre Tür.

Der komplette Online-Bestellprozess erklärt

Sie haben Ihre Konstruktionsdateien perfekt vorbereitet. Was nun? Der Weg von der digitalen Datei zum physischen Bauteil umfasst einen optimierten Workflow, den moderne Laserschneidservices nahezu perfektioniert haben. Ob Sie nach einem Laserschneidservice in Ihrer Nähe suchen oder mit einem bundesweiten Anbieter arbeiten, der Prozess folgt bemerkenswert ähnlichen Schritten.

Das Verständnis dieses Workflows hilft Ihnen, realistische Erwartungen zu setzen und Überraschungen zu vermeiden. Gehen wir gemeinsam Schritt für Schritt durch, was genau ab dem Moment passiert, in dem Sie Ihre Datei hochladen, bis die fertigen Bauteile bei Ihnen an der Haustür eintreffen.

Vom Upload zum Sofortangebot in Minuten

Der Bestellprozess beginnt in dem Moment, in dem Sie Ihre Datei auf die Upload-Oberfläche eines Anbieters ziehen. Moderne Laserschneidservices haben den zeitraubenden E-Mail-Austausch zur Angebotsstellung eliminiert, der früher Projekte tagelang verzögerte. So sieht typischerweise die Abfolge aus, die Sie erleben werden:

- Laden Sie Ihre Konstruktionsdatei hoch: Legen Sie Ihre SVG-, DXF- oder AI-Datei in die Upload-Zone. Das System analysiert sofort die Geometrie, berechnet die Schneidwege und erkennt mögliche Probleme.

- Wählen Sie Material und Dicke: Wählen Sie aus verfügbaren Werkstoffen von Baustahl bis hin zu Spezialacrylglas. Die Dickenoptionen reichen je nach Materialtyp typischerweise von 0,5 mm bis 25 mm.

- Geben Sie die Menge an: Geben Sie an, wie viele Exemplare Sie benötigen. Bei Mengenrabatten reduzieren sich die Kosten pro Stück oft erheblich.

- Wählen Sie Nachbearbeitungsoptionen: Wählen Sie Entgraten, Pulverbeschichtung, Einsetzen von Hardware oder andere sekundäre Bearbeitungen. Laut Fabworks führen gebogene Teile oder Hardware zu einer längeren Lieferzeit, daher sollten diese Auswirkungen sorgfältig berücksichtigt werden.

- Erhalten Sie sofort ein Angebot für den Laserschnitt: Innerhalb von Sekunden sehen Sie eine detaillierte Preisübersicht, die Materialkosten, Schneidzeit, Oberflächenbearbeitung und Versand enthält. Viele Plattformen zeigen voraussichtliche Liefertermine an, die sich dynamisch aktualisieren, während Sie die Optionen anpassen.

- Prüfen Sie das DFM-Feedback: Das System kennzeichnet potenzielle Herstellbarkeitsprobleme wie zu kleine Merkmale, zu geringer Abstand oder Geometrien, die beim Schneiden Probleme verursachen könnten.

Dieser gesamte Prozess dauert in der Regel nur wenige Minuten. Wie ein Kunde seine Erfahrung mit einem Online-Service beschrieb: „Ich habe einige Teile in SolidWorks für das Go-Kart-Projekt meines Sohnes erstellt, sie hochgeladen, mein Material und die Bearbeitungsart ausgewählt. Bickety-Bam!“ Diese Einfachheit zeichnet moderne Laserschneidservices in meiner Nähe sowie bundesweit tätige Anbieter gleichermaßen aus.

Für Projekte, die den Zuschnitt von Rohren mittels Laserschneiden erfordern, funktioniert der Prozess ähnlich, beinhaltet jedoch zusätzliche Parameter. Sie geben den Rohrdurchmesser, die Wandstärke sowie eventuelle Sekundäroperationen wie Aussparungen oder Endbearbeitungen an. Laserschneid-Dienstleistungen für Rohre sind zunehmend über Online-Plattformen verfügbar, wobei das Angebot je nach Anbieter variiert.

Was passiert, nachdem Sie auf Bestellen klicken

Sobald Sie das Angebot bestätigen und die Zahlung abgeschlossen haben, gelangt Ihre Bestellung in die Produktionswarteschlange. So sieht der Ablauf im Hintergrund aus:

- Bestellbestätigung: Sie erhalten umgehend eine E-Mail-Bestätigung mit Bestellnummer und voraussichtlichem Lieferdatum.

- Produktionsplanung: Ihr Auftrag wird je nach Materialverfügbarkeit, Maschinenbelegung und Ihrer gewählten Bearbeitungszeit in die Warteschlange eingereiht.

- Materialvorbereitung: Die Techniker laden den entsprechenden Blechvorrat auf das Schneidebett und prüfen, ob Materialart und -stärke Ihren Angaben entsprechen.

- Schneidprozess: Der Laser folgt präzise Ihren Konstruktionslinien. Qualitätsprüfer überwachen den Vorgang auf eventuelle Abweichungen.

- Sekundäre Operationen: Wenn Sie Entgraten, Biegen oder Hardwareeinsatz ausgewählt haben, folgen diese Schritte auf den Zuschnitt. Laut Fabworks kann die Bestellung gebogener Teile außerhalb der Biegerichtlinien „potenziell die gesamte Bestellung verzögern.“

- Qualitätskontrolle: Fertige Teile werden hinsichtlich ihrer Maße anhand Ihrer ursprünglichen Spezifikationen überprüft.

- Verpackung: Die Teile werden angemessen verpackt, gepolstert und versteift. Empfindliche Artikel erhalten zusätzlichen Schutz, um Transportschäden zu vermeiden.

- Versand und Sendungsverfolgung: Sie erhalten die Sendungsverfolgungsnummer, sobald Ihre Bestellung das Werk verlässt.

Realistische Zeitplanerwartungen

Die Durchlaufzeiten variieren stark, abhängig von mehreren Faktoren. Das Verständnis dieser Faktoren hilft Ihnen, Projekte genau zu planen:

| Auftragsart | Typische Durchlaufzeit | Schlüsselfaktoren |

|---|---|---|

| Eil-/Next-Day-Lieferung | 24-72 Stunden | Einfache Geometrie, gängige Materialien, nur flache Teile |

| Standardproduktion | 3-5 Werktagen | Häufigste Option, die Geschwindigkeit und Kosten ausbalanciert |

| Komplexe Aufträge | 5-10 Werktage | Beinhaltet Biegearbeiten, Beschläge oder Spezialmaterialien |

| Großes Volumen | 1–2+ Wochen | Produktionsläufe, die längere Maschinenlaufzeit erfordern |

Schnellere Lieferung gewünscht? Fabworks schlägt mehrere Strategien vor: „Erwägen Sie die Verwendung von Handbiegungen bei Prototypenteilen und führen Sie die Biegearbeiten selbst durch. Dies kann potenziell mehrere Tage bei der Produktionsdauer einsparen.“ Ebenso beschleunigt die Auswahl von „Kein Entgraten“ bei Prototypenteilen die Fertigung, wenn absolut glatte Kanten nicht entscheidend sind.

Kundenbewertungen heben durchweg Geschwindigkeit als entscheidenden Vorteil hervor. In den Bewertungen wird beschrieben, dass Teile „einige Tage später“ mit „schnellem Versand“ geliefert wurden und die Durchlaufzeiten die Erwartungen übertreffen. Ein Kunde bemerkte: „Wie sind sie nur so schnell??“ Die Antwort liegt in automatisierten Workflows, optimierter Nesting-Software und straff organisierten Produktionsprozessen.

Qualitätskontrolle und das, was an Ihrer Tür ankommt

Professionelle Laserschneiddienstleister setzen mehrere Qualitätsprüfungen während des gesamten Produktionsprozesses ein. So sieht das aus, was Sie erwarten können:

Während der Produktion:

- Echtzeitüberwachung erkennt Schneidabweichungen

- Die Erstbemusterung prüft die Maßhaltigkeit

- Die Sichtprüfung erfasst Oberflächenfehler oder Verunreinigungen

Verpackungsaspekte:

- Kleine Teile werden gemeinsam in Tüten verpackt oder einzeln umwickelt

- Große, flache Teile erhalten Pappschutz gegen Kratzer

- Empfindliche oder polierte Oberflächen erhalten Zwischenverpackung aus Papier oder Schaumstoff

- Schwere Teile verwenden verstärkte Kartons, um Zerquetschung zu verhindern

Dokumentation im Lieferumfang:

- Lieferschein mit Auflistung aller Artikel und Mengen

- Werkstoffzertifikate für kritische Anwendungen (bei Anfrage)

- Prüfberichte für luft- und raumfahrttaugliche oder medizinische Aufträge

Die Erfahrungen, die Kunden beschreiben, sprechen für die Zuverlässigkeit moderner Dienstleistungen. Rückmeldungen wie „Tolles Erlebnis, hervorragender Kundenservice, exzellentes Endprodukt“ und „So beeindruckt von der Qualität und dem Preis“ spiegeln wider, was eine gut durchgeführte Online-Bestellung liefert.

Da der Bestellprozess nun geklärt ist, fragen Sie sich vermutlich, wie es mit den Kosten aussieht. Schauen wir uns genau an, welche Faktoren die Preise für Laserschneiden beeinflussen, und wie Sie Ihr Budget optimieren können, ohne Kompromisse bei der Qualität einzugehen.

Verständnis der Laserzuschneidkosten und Kostenfaktoren

Haben Sie jemals ein Angebot für Laserschneiden erhalten und sich gefragt, wie diese Zahlen zustande kommen? Ihnen geht es damit nicht allein. Die Transparenz der Preise bleibt einer der frustrierendsten Aspekte beim Online-Bestellen gefertigter Bauteile. Die gute Nachricht? Sobald Sie die wichtigsten Kostentreiber verstehen, können Sie intelligentere Konstruktionsentscheidungen treffen, die Geld sparen, ohne die Qualität zu beeinträchtigen.

Egal, ob Sie günstige Laserschneidoptionen suchen oder Premium-Dienste bewerten, dieselben grundlegenden Faktoren bestimmen, was Sie zahlen werden. Werfen wir einen Blick hinter die Kulissen der Laserschneidkosten und zeigen Ihnen genau, wofür Ihr Geld ausgegeben wird.

Was die Kosten für das Laserschneiden beeinflusst

Fünf Hauptfaktoren bestimmen gemeinsam Ihren Endpreis. Das Verständnis jedes einzelnen hilft Ihnen, die Kosten bereits vor dem Hochladen Ihrer Dateien einzuschätzen und Einsparpotenziale zu erkennen.

1. Materialart und -dicke

Die Materialkosten stellen die offensichtlichste Ausgabe dar. Laut der Preisanalyse von Komacut weisen verschiedene Materialien unterschiedliche Eigenschaften auf, die die Schneidgeschwindigkeit, den Energieverbrauch und den Verschleiß der Ausrüstung beeinflussen. Das Schneiden von Edelstahl erfordert in der Regel mehr Energie und Zeit im Vergleich zu Kohlenstoffstahl und ist daher teurer. Weiche oder dünne Materialien lassen sich typischerweise schneller und kostengünstiger schneiden.

Die Kosten für das Laserschneiden von Blechen steigen mit der Dicke an, da dickere Materialien mehr Energie, langsamere Schneidgeschwindigkeiten und eine intensivere Wartung der Ausrüstung aufgrund von Verschleiß erfordern.

2. Gesamte Schneidlänge (Umfang)

Der Laser berechnet die Strecke, die er zurücklegt. Ein einfaches Quadrat erfordert vier gerade Schnitte, während ein verziertes Dekorpanel Hunderte von Metern an Schneidpfad haben könnte. Jeder Millimeter Umfang erhöht die gesamte Schneidzeit und damit die Kosten.

3. Anzahl der Ausschnitte und Durchstichpunkte

Jede Bohrung, jeder Schlitz oder jedes innere Merkmal erfordert einen Durchstichpunkt, an dem der Laser mit dem Schneiden beginnt. Mehr Durchstichpunkte und längere Schneidwege erhöhen sowohl Zeit- als auch Energieverbrauch. Aufwändige Designs mit zahlreichen Ausschnitten erfordern eine höhere Präzision beim Laserschneiden, was zu höheren Arbeits- und Gerätekosten führt.

4. Bestellte Menge

Feststehende Einrichtungskosten verteilen sich auf alle Einheiten. Bei Bestellung eines Teils tragen Sie die gesamten Einrichtungskosten selbst. Bestellen Sie fünfzig Teile, teilt sich diese Gebühr durch fünfzig. Branchendaten bestätigen, dass die Großbestellung die Stückkosten deutlich senkt, da sich die fixen Kosten auf mehr Einheiten verteilen und oft Materialrabatte gewährt werden.

5. Anforderungen an die Durchlaufzeit

Eilbestellungen verursachen Aufpreise. Dienstleister müssen Produktionspläne umstellen, möglicherweise andere Kunden verschieben und Ressourcen gezielt für Ihren dringenden Auftrag bereitstellen. Standard-Lieferzeiten bieten erhebliche Kosteneinsparungen.

Relative Kostenfaktoren auf einen Blick

Diese Aufschlüsselung zeigt, wie verschiedene Faktoren zu Ihrem Gesamtpreis für den Laserschnitt beitragen:

| Kostenfaktor | Ausmaß der Auswirkung | Was beeinflusst es | Optimierungspotenzial |

|---|---|---|---|

| Materialkosten | Hoch | Materialart, Dicke, Blechgröße | Kostenoptimierte Materialien wählen; Standardblechgrößen verwenden |

| Schnittzeit | Hoch | Umfangslänge, Komplexität, Anzahl der Durchbrüche | Geometrie vereinfachen; unnötige Merkmale reduzieren |

| Einrichtungsgebühren | Mittel | Dateivorbereitung, Maschinenkonfiguration | Größere Mengen bestellen, um Kosten zu verteilen |

| Sekundäroperationen | Variable | Entgraten, Biegen, Oberflächenveredelung | Nur wesentliche Arbeitsgänge spezifizieren |

| Versand | Niedrig-Mittel | Gewicht, Abmessungen, Geschwindigkeit | Bestellungen bündeln; Standardversand wählen |

| Expresszuschläge | Hoch (wenn zutreffend) | Ausgewählte Durchlaufzeit | Planen Sie voraus; verwenden Sie standardmäßige Zeitrahmen |

Strategien zur Optimierung Ihres Budgets

Schlaue Konstrukteure senken die Kosten, ohne die Funktionalität zu beeinträchtigen. So erzielen Sie mehr Wert für jedes ausgegebene Dollar beim Online-Laserschneiden:

Maximieren Sie die Materialausnutzung durch Nesting

Effizientes Nesting ordnet Teile eng beieinander auf Materialplatten an, wodurch Abfall minimiert wird. Laut Komacut verringert dies den Bedarf an Rohmaterial und reduziert die Schneidzeit, was zu erheblichen Einsparungen führt. Fortschrittliche Nesting-Software optimiert Layouts automatisch, aber Sie können unterstützen, indem Sie Teile entwerfen, die effizient tessellieren.

Vereinfachen Sie Ihre Geometrie

Jede Kurve, jeder Winkel und jedes Detail erhöht die Schneidzeit. Kostensenkungsleitfaden von Quote Cut Ship empfiehlt, wo immer möglich, Komplexität zu minimieren:

- Verwenden Sie gerade Linien statt komplexer Kurven, wenn sie funktional gleichwertig sind

- Reduzieren Sie übermäßige Details, die die Bearbeitungszeit verlängern

- Wenden Sie gemeinsame Schnittkanten an, indem Sie Teile so anordnen, dass sie geschnittene Kanten teilen

- Beschränken Sie Gravuren und Ätzungen, da diese länger dauern als das Schneiden

Wählen Sie Materialien gezielt aus

Nicht jede Anwendung erfordert hochwertige Materialien. Baustahl ist kostengünstiger als Edelstahl oder Aluminium. Die Verwendung standardmäßiger Blechgrößen vermeidet Zusatzkosten für Sonderanfertigungen. Wählen Sie das dünnste Material, das Ihren Festigkeitsanforderungen genügt, da dickere Materialien langsamer geschnitten werden und teurer sind.

Planen Sie Ihre Aufträge intelligent in Chargen

Wenn Sie voraussichtlich zusätzliche Teile benötigen, sparen Sie Kosten, indem Sie größere Mengen auf einmal bestellen. Dadurch werden nicht nur die Rüstkosten verteilt, sondern auch die Produktionseffizienz gesteigert, da Maschinenstillstände und Arbeitskosten pro Einheit reduziert werden.

Geben Sie realistische Lieferzeiten vor

Eilaufträge können Ihre Kosten verdoppeln oder verdreifachen. Durch vorausschauende Planung und Inanspruchnahme der regulären Durchlaufzeiten bleiben die Preise im Rahmen. Nutzen Sie beschleunigte Dienstleistungen nur bei echten Notfällen.

Bewerten Sie Angebote objektiv

Beim Vergleich von Preisen verschiedener Dienstleister sollten Sie über den reinen Endpreis hinausschauen. Berücksichtigen Sie folgende Faktoren:

- Was im Lieferumfang enthalten ist: Deckt das Angebot Entgraten ab, oder ist dies ein Zusatzkostenposten? Werden Materialzertifizierungen bereitgestellt?

- Toleranzvorgaben: Engere Toleranzen können höhere Preise für Präzisionsanwendungen rechtfertigen

- Sekundärprozesse: Oberflächenbearbeitungen wie Abschrägen, Gewindeschneiden und Beschichten erhöhen die Kosten, sind aber möglicherweise unerlässlich. Laut Komacut steigern diese Schritte die Komplexität und die Produktionsdauer

- Mindestbestellmengen: Einige Dienstleister haben Mindestmengen, die die Preisgestaltung bei geringen Stückzahlen beeinflussen

- Versandkosten: Ein niedrigerer Teilpreis hat keine Bedeutung, wenn die Versandkosten Ihre Gesamtkosten verdoppeln

Fordern Sie nach Möglichkeit detaillierte Angebote an. Wenn Sie genau wissen, welche Faktoren die Kosten beeinflussen, können Sie fundierte Abwägungen zwischen Budget und Anforderungen vornehmen.

Nachdem Sie nun die Preisgestaltung verstehen, fragen Sie sich vielleicht, wie der Laserschnitt im Vergleich zu alternativen Fertigungsmethoden abschneidet. Schauen wir uns an, wann diese Technologie gegenüber dem Wettbewerb überlegen ist und wann andere Verfahren sinnvoller sind.

Laser-Schneiden vs. Wasserstrahl-CNC- und Plasma-Verfahren

Fragen Sie sich, ob ein Metallschneidlaser tatsächlich die beste Wahl für Ihr Projekt ist? Das ist eine berechtigte Frage. Das Laserschneiden dominiert viele Anwendungen, ist aber nicht universell überlegen. Wasserstrahl-, CNC-Fräsen und Plasmaschneiden bieten jeweils einzigartige Vorteile, die sie in bestimmten Situationen zur sinnvolleren Wahl machen.

Das Verständnis dieser Alternativen hilft Ihnen dabei, die Technologie den Projektanforderungen anzupassen, anstatt jeden Auftrag zwangsläufig über denselben Prozess laufen zu lassen. Vergleichen wir diese industriellen Laserschneidverfahren objektiv, damit Sie fundierte Entscheidungen treffen können.

Wann das Laserschneiden Alternativen übertrifft

Das Schneiden mit einem Laser überzeugt in bestimmten Szenarien, in denen Präzision, Geschwindigkeit und Kantenqualität am wichtigsten sind. Laut der Fertigungsanalyse von SendCutSend ist das Laserschneiden oft die schnellste und kostengünstigste Option für eine Vielzahl von Materialien.

Wo das CNC-Laserschneiden dominiert:

- Dünne Blechmaterialien: Bei Metallen unter 1/2 Zoll schneiden Laser schneller als jede Alternative

- Intrizige Geometrien: Kleine Löcher, enge Ecken und komplexe Muster profitieren vom fokussierten Strahl

- Hohe Produktionsmengen: Schneidgeschwindigkeiten von bis zu 2.500 Zoll pro Minute maximieren den Durchsatz

- Anforderungen an saubere Kanten: Für die meisten Anwendungen ist nur geringer Nachbearbeitungsaufwand erforderlich

- Engere Toleranzen: Auf geeigneten Materialien ist eine Genauigkeit von ±0,005" erreichbar

Der Schneidlaser bewältigt auch gemischte Arbeitsabläufe effizient. Sie können schneiden, gravieren und prägen in einer einzigen Aufstellung – etwas, das Wasserstrahl- und Plasmaschneiden einfach nicht erreichen können.

Doch jede Technologie hat ihre Grenzen. Die Prüfungen von Wurth Machinery zeigten, dass das Laserschneiden bei Materialstärken über 1 Zoll an seine Grenzen stößt, wo Plasma- und Wasserstrahlschneiden die Nase vorn haben. Auch wärmeempfindliche Materialien und bestimmte reflektierende Metalle stellen Herausforderungen dar.

Verständnis der einzelnen alternativen Methoden

Plasmaschneiden in meiner Nähe: Geschwindigkeit bei schweren Platten

Plasmaschneider verwenden einen elektrischen Lichtbogen und Druckgas, um leitfähige Metalle zu schmelzen und herauszublasen. Wenn Sie Stahlplatten mit einer Dicke von 1/2 Zoll oder mehr schneiden, bietet das Plasmaschneiden die beste Kombination aus Geschwindigkeit und Kosteneffizienz. Zu den Hauptvorteilen gehören:

- Verarbeitet dicke Metallplatten bis zu mehreren Zoll

- Geringere Anschaffungs- und Betriebskosten als Laser oder Wasserstrahl

- Hohe Schneidgeschwindigkeiten bei schweren Materialien

- Funktioniert mit jedem leitfähigen Metall

Der Nachteil? Das Plasmaschneiden erzeugt gröbere Kanten und einen breiteren Schnitt als das Laserschneiden, was bei fertigen Anwendungen einen höheren Nachbearbeitungsaufwand erfordert.

Wasserschneiden: Vielseitigkeit ohne Wärme

Wasserschneidanlagen verwenden Hochdruckwasser in Kombination mit einem abrasiven Zusatzstoff, um praktisch jedes Material zu schneiden, ohne Wärme zu erzeugen. Laut branchenüblichen Prognosen wird der Wasserschneidmarkt bis 2034 über 2,39 Milliarden US-Dollar erreichen. Dieses Wachstum spiegelt einzigartige Fähigkeiten wider:

- Schneidet Metalle, Glas, Stein, Verbundwerkstoffe und Keramiken

- Keine wärmebeeinflusste Zone erhält die Materialeigenschaften

- Keine Verzug oder Härteveränderung der Schnittkanten

- Hervorragende Oberfläche bei schwierigen Verbundwerkstoffen wie Kohlefaser und G10

Luft- und Raumfahrtanwendungen bevorzugen Wasserstrahlschneiden, da Vorschriften wärmebeeinflusste Zonen bei Flugzeugbauteilen oft verbieten.

CNC-Fräsen: Ideal für Holz und Kunststoffe

CNC-Fräser verwenden rotierende Schneidwerkzeuge anstelle von Energiestrahlen. Dieser mechanische Ansatz eignet sich hervorragend für:

- Holz und Sperrholz ohne Verbrennung

- Kunststoffe wie ABS und HDPE

- Verbundmaterialien, die saubere Kanten erfordern

- Teile, die Gewindebohrungen oder Senkungen benötigen

Laut SendCutSend hinterlässt Fräsen bei vielen Kunststoffen und Verbundwerkstoffen eine bessere Oberflächengüte, während Toleranzen von +/- 0,005" eingehalten werden. Innenecken müssen jedoch einen Radius von mindestens 0,063" aufweisen, um den Durchmesser des Schneidwerkzeugs zu berücksichtigen.

Die richtige Schneidmethode für Ihr Projekt auswählen

Dieser umfassende Vergleich hilft Ihnen dabei, die richtige Technologie anhand Ihrer Anforderungen auszuwählen:

| Eigenschaften | Laserschneiden | Wasserstrahlschneiden | Plasmaschneiden | CNC-Fräser |

|---|---|---|---|---|

| Präzisions-Toleranz | +- 0,005" | +- 0,009" | +/- 0,020" | +- 0,005" |

| Materielle Vereinbarkeit | Metalle, Kunststoffe, Holz, Leder, Acryl | Nahezu alles: Metalle, Glas, Stein, Verbundwerkstoffe | Nur leitfähige Metalle | Holz, Kunststoffe, Verbundwerkstoffe, Weichmetalle |

| Kantenqualität | Ausgezeichnet; minimale Nachbearbeitung erforderlich | Sehr gut; keine Grate oder Schlacke | Rauer; Nachbearbeitung erforderlich | Gut bis ausgezeichnet bei geeigneten Materialien |

| Wärmeeinflüsse | Kleine wärmebeeinflusste Zone; kann minimiert werden | Keine; kalter Schneidprozess | Bedeutende; materielle Eigenschaftsänderungen | Keine; mechanisches Schneiden |

| Dickebegrenzungen | Bis zu 1" optimal; Schwierigkeiten darüber hinaus | Bis zu 12"+ bei einigen Materialien | Mehrere Zoll; überzeugt bei dickem Blech | Materialabhängig; typischerweise unter 2" |

| Schneidgeschwindigkeit | Schnellste Methode bei dünnen Materialien | Langsamste aller Methoden | Am schnellsten bei dickem Metall | Mäßig; variiert je nach Material |

| Relativer Preis | Niedrig bis mittel für geeignete Anwendungen | Höher; Ausrückungskosten ca. 195.000 $ | Niedriger; Systemkosten ~90.000 $ | Mittel; gutes Preis-Leistungs-Verhältnis für geeignete Materialien |

Entscheidungsrahmen: Welche Technologie passt zu Ihrem Projekt?

Wählen Sie Laserschneiden, wenn:

- Arbeiten mit dünnen Metallen unterhalb von 1/2 Zoll

- Aufwändige Designs erfordern enge Toleranzen

- Produktionsgeschwindigkeit und -volumen stehen im Vordergrund

- Gemischte Schneid- und Gravuroperationen erforderlich

- Budgetbeschränkungen begünstigen kostengünstige Verfahren

Wählen Sie das Wasserschneiden, wenn:

- Wärmeschäden müssen vollständig vermieden werden

- Schneiden von Nichtmetallen wie Glas, Stein oder Verbundwerkstoffen

- Die Materialdicke übersteigt die Fähigkeiten des Lasers

- Luftfahrt- oder medizinische Vorschriften verbieten wärmebeeinflusste Zonen

- Arbeiten mit schwierigen Verbundwerkstoffen wie Kohlefaser oder G10

Wählen Sie Plasmaschneiden, wenn:

- Schneiden von dickem, leitfähigem Metall über 1 Zoll

- Geschwindigkeit wichtiger ist als die Kantenqualität

- Budgetbeschränkungen begünstigen niedrigere Ausrückungskosten

- Nachbearbeitung ist bereits geplant

Wählen Sie CNC-Fräsen, wenn:

- Hauptsächlich Arbeiten mit Holz oder Kunststoffen

- Teile erfordern sekundäre Bearbeitungsschritte wie Gewindeschneiden oder Senken

- Brennen oder Wärmeeffekte sind unzulässig

- Innenecken können den Laserstrahl nicht aufnehmen

Als Wurth Machinery schlussfolgert , integrieren viele erfolgreiche Fertigungsbetriebe letztendlich mehrere Technologien, wobei sie mit dem System beginnen, das ihre häufigsten Projekte abdeckt. Das Verständnis dieser Kompromisse ermöglicht es Ihnen, für jede einzigartige Anwendung die optimale Methode auszuwählen.

Nachdem die Entscheidung bezüglich der Schneidtechnologie geklärt ist, besteht der nächste entscheidende Schritt darin, einen Dienstleister auszuwählen, der professionelle Ergebnisse liefert. Schauen wir uns an, wie man Online-Laserschneidservices bewertet und den richtigen Partner für Ihre Projekte findet.

Wie man den richtigen Online-Laserschneidservice auswählt

Einen Laserschneider in meiner Nähe zu finden, bedeutete früher, durch lokale Verzeichnisse zu blättern und das Beste zu hoffen. Heute konkurrieren unzählige Online-Plattformen um Ihr Geschäft, jede verspricht außergewöhnliche Qualität und blitzschnelle Lieferung. Doch wie unterscheiden Sie wirklich leistungsfähige Anbieter von solchen, die mehr versprechen, als sie halten können?

Die Auswahl des richtigen Laserschneidservices in Ihrer Nähe oder bundesweit beeinflusst direkt den Erfolg, den Zeitplan und das Budget Ihres Projekts. Eine falsche Entscheidung führt zu verschwendeten Materialien, verpassten Fristen und frustrierenden Nacharbeiten. Der richtige Partner wird nahtlos in Ihren Entwicklungsprozess integriert und verwandelt digitale Dateien in präzise Teile, auf die Sie sich verlassen können.

Lassen Sie uns die entscheidenden Kriterien analysieren, die herausragende CNC-Laserschneidservices von durchschnittlichen Alternativen unterscheiden.

Wesentliche Kriterien zur Bewertung von Dienstleistern

Vergleichen Sie Präzisions-Laserschneidservices, achten Sie auf mehr als nur auf auffällige Websites und Marketingaussagen. Laut dem Bewertungsleitfaden von Laser Cutting Shapes entscheiden diese grundlegenden Faktoren, ob ein Anbieter tatsächlich liefern kann, was Sie benötigen:

Materialfähigkeiten und -optionen

Bearbeitet der Service Ihre spezifischen Materialien? Gängige Optionen sind Stahl, Aluminium, Kunststoffe, Holz und Leder. Wenn Sie einen besonderen Werkstoff benötigen, vergewissern Sie sich, dass die Ausrüstung des Anbieters dafür geeignet ist. Achten Sie besonders auf Dickenbeschränkungen, da einige Anbieter aufgrund ihrer Lasersysteme Einschränkungen haben. Bei Metall-Laserschneidservices sollten die maximalen Dicken je Materialtyp klar angegeben sein.

Genauigkeit und Toleranzangaben

Professionelle Dienstleister geben ihre erreichbaren Toleranzen an. Erwarten Sie Angaben wie ±0,15 mm bei dünnen Materialien und ±0,45 mm bei dickeren Platten. Wenn ein Anbieter keine schriftlichen Angaben zu bestimmten Toleranzen macht, sollten Sie dies als Warnsignal betrachten. Anbieter von maßgeschneiderten Laserschneiddienstleistungen für technische Anwendungen sollten über ISO-dokumentierte Qualitätsstandards verfügen.

Transparenz bei der Lieferzeit

Realistische Lieferzeiten variieren je nach Komplexität, Menge und aktueller Auslastung. Eiloptionen sind oft mit höheren Kosten verbunden. Eine klare Kommunikation Ihrer Fristen ist unerlässlich. Achten Sie auf Anbieter, die während des Angebotsprozesses geschätzte Versandtermine angeben, anstatt vage Zusagen zu machen.

Preistransparenz

Fordern Sie detaillierte Angebote an, in denen alle anfallenden Kosten aufgeführt sind. Vermeiden Sie Dienstleistungen, die versteckte Gebühren haben oder Ihnen nach Produktionsbeginn unerwartete Kosten in Rechnung stellen. Fordern Sie Angebote von mehreren Anbietern an, um den Wert zu vergleichen. Denken Sie daran, dass die günstigste Option nicht immer die beste ist, da Qualität, Erfahrung und Zuverlässigkeit in die tatsächlichen Projektkosten einfließen.

DFM-Unterstützung Qualität

Feedback zur Konstruktion für die Fertigung unterscheidet basisnahe Dienstleistungen von professionellen Partnern. Hochwertige Anbieter weisen Sie bereits vor Produktionsbeginn auf mögliche Probleme hin, wodurch Sie Materialkosten und Produktionsverzögerungen sparen. Achten Sie auf Plattformen, die während der Angebotsphase eine automatisierte DFM-Analyse sowie menschliche Expertise für komplexe Fragen anbieten.

Reaktionsfähigkeit des Kundenservices

Wie schnell beantwortet der Service Fragen? Ein reaktionsschneller und kommunikativer Anbieter geht während des gesamten Prozesses auf Anliegen ein. Prüfen Sie Bewertungen, die die Qualität ihres Kundensupports hervorheben. Interagieren Sie nach Möglichkeit direkt mit ihrem Team, bevor Sie eine Bestellung aufgeben, um deren Hilfsbereitschaft einzuschätzen.

Ihr Service-Bewertungs-Checkliste

Verwenden Sie diese umfassende Checkliste bei der Auswahl von Laserschneidservice-Anbietern in Ihrer Nähe oder landesweit:

- Materialverträglichkeit: Stellen Sie sicher, dass sie Ihre spezifischen Materialien und Dicken verarbeiten

- Veröffentlichte Toleranzen: Überprüfen Sie, ob die Genauigkeitsangaben Ihren Anforderungen entsprechen

- Unterstützung von Dateiformaten: Stellen Sie sicher, dass sie Ihre Design-Dateiformate akzeptieren (SVG, DXF, AI, PDF)

- Angebotsprozess: Prüfen Sie, ob sofortige Online-Angebote mit detaillierter Preisgestaltung verfügbar sind

- DFM-Rückmeldung: Achten Sie auf automatisierte Fertigungsgüte-Analyse und menschliche Unterstützung

- Lieferzeitoptionen: Bestätigen Sie Standard- und Expresslaufzeiten mit transparenter Preisgestaltung

- Sekundäre Operationen: Prüfen Sie die Verfügbarkeit von Entgraten, Biegen und Oberflächenveredelung nach Bedarf

- Qualitätszertifizierungen: Prüfen Sie die Verfügbarkeit von ISO-, IATF-16949- oder branchenspezifischen Zertifizierungen

- Lieferbarkeit von Proben: Fordern Sie frühere Arbeitsproben an, um die Qualität zu beurteilen

- Kundenbewertungen: Lesen Sie Kundenbewertungen mit Fokus auf Qualität, Kommunikation und Zuverlässigkeit

- Kommunikationskanäle: Bestätigen Sie telefonischen, E-Mail- oder Chat-Support während der Geschäftszeiten

- Versandmöglichkeiten: Prüfen Sie verwendete Versanddienstleister und die Verfügbarkeit von Sendungsverfolgung

Rote Flaggen und grüne Lichter bei der Auswahl eines Anbieters

Erfahrung lehrt, welche Warnsignale zu vermeiden und welche positiven Indikatoren zu suchen sind. So unterscheiden sich vertrauenswürdige Dienstleistungen für Laser-Metallschneiden in meiner Nähe von problematischen Alternativen:

Warnsignale, auf die Sie achten sollten

- Keine veröffentlichten Toleranzen: Renommierte Dienstleister verpflichten sich zu spezifischen Präzisionsstandards

- Versteckte Preise: Unklare Angebote, die Telefonanrufe erfordern, deuten auf mögliche Überraschungen hin

- Kein DFM-Feedback: Dienstleistungen, die blind schneiden, ohne Probleme zu melden, verursachen kostspielige Fehler

- Schlechte Kommunikation: Langsame E-Mail-Antworten und nicht erwiderte Anrufe deuten auf Produktionsprobleme hin

- Kein Portfolio oder Muster: Die Unwilligkeit, frühere Arbeiten zu zeigen, deutet auf Qualitätsbedenken hin

- Unrealistische Versprechungen: Ansprüche auf Lieferung über Nacht bei komplexen Aufträgen führen meist zu Enttäuschungen

- Fehlende Zertifizierungen: Bei regulierten Branchen disqualifiziert das Fehlen von Zertifizierungen

Grüne Lichter, die Vertrauen schaffen

- Sofortige Online-Angebotserstellung: Transparente Preisgestaltung weist auf etablierte Prozesse hin

- Detaillierte Spezifikationen: Veröffentlichte Toleranzen, Materialoptionen und Fähigkeiten zeigen Professionalität

- Umfassende DFM-Unterstützung: Proaktives Feedback zur Herstellbarkeit verhindert kostspielige Fehler

- Verifizierte Kundenbewertungen: Konsistent positive Rückmeldungen über mehrere Plattformen hinweg

- Besichtigung der Einrichtung willkommen: Die Bereitschaft, Abläufe zu zeigen, demonstriert Selbstsicherheit

- Schnelle Kommunikation: Schnelle, hilfreiche Antworten auf technische Fragen

- Branchenzertifikate: ISO-Standards und branchenspezifische Zertifizierungen belegen die Qualitätssysteme

Die Bedeutung von Qualitätszertifizierungen

Für viele Anwendungen sind Zertifizierungen keine Option, sondern zwingend erforderlich. Die Kenntnis der Bedeutung dieser Nachweise hilft Ihnen, Anbieter angemessen einzuschätzen:

ISO 9001: Der grundlegende Standard für Qualitätsmanagement. Belegt dokumentierte Prozesse, kontinuierliche Verbesserung und Kundenorientierung. Die meisten professionellen Dienstleister verfügen mindestens über diese Zertifizierung.

IATF 16949: Speziell für Anwendungen in der Automobilzulieferkette. Diese strenge Zertifizierung stellt die Vermeidung von Fehlern, die Reduzierung von Variationen und Abfall sowie kontinuierliche Verbesserung sicher. Für Fahrwerks-, Federungs- und Strukturbauteile ist die IATF-16949-Zertifizierung oft eine Voraussetzung, kein Zusatznutzen. Für Anwendungen im Automobilbereich und im Bereich präziser Metallbearbeitung verfügen Hersteller wie Shaoyi bieten IATF-16949-zertifizierte Qualität mit schnellem Prototyping und umfassender DFM-Unterstützung, was beispielhaft dafür ist, worauf es bei einem professionellen Dienstleister ankommt.

AS9100: Qualitätsmanagement in der Luft- und Raumfahrt. Kritisch für Flugzeugbauteile, bei denen Sicherheit oberste Priorität hat.

ISO 13485: Qualitätsmanagement für Medizinprodukte. Erforderlich für Teile, die im Gesundheitswesen eingesetzt werden.

Wenn Ihre Anwendung zertifizierte Qualität erfordert, überprüfen Sie die Zertifizierungen direkt. Seriöse Anbieter geben Zertifikatsnummern an und begrüßen Verifizierungsanfragen.

Einschätzung der technischen Fähigkeiten

Über Zertifizierungen hinaus sollten die tatsächlichen Produktionsfähigkeiten anhand folgender Ansätze bewertet werden:

Prüfen Sie veröffentlichte Spezifikationen: Detaillierte Maschinenspezifikationen deuten auf Transparenz hin. Achten Sie auf Angaben zur Laserleistung, Bauraumgrößen, maximale Materialstärken und erreichbare Toleranzen.

Fordern Sie Musterteile an: Bitten Sie um Muster, die Präzision und Kantenqualität bei Materialien ähnlich Ihren eigenen demonstrieren. So können Sie die Fähigkeiten des Anbieters physisch prüfen, bevor Sie sich verpflichten.

Beginnen Sie mit einer Testbestellung: Bevor Sie sich auf große Produktionsmengen festlegen, geben Sie zunächst eine kleine Prototypenbestellung auf. Dadurch werden die tatsächliche Qualität, Kommunikation und Durchlaufzeit ohne erhebliches Risiko ersichtlich.

Stellen Sie technische Fragen: Erkundigen Sie sich nach Schnittfugenkompensation, Nesting-Optimierung und DFM-Überlegungen. Fundierte Antworten deuten auf erfahrene Fachleute hin; vage Antworten weisen auf mangelnde Erfahrung hin.

Die Auswahl eines maßgeschneiderten Laserschneidservices stellt eine Investition in den Erfolg Ihres Projekts dar. Die sorgfältige Bewertung von Anbietern zahlt sich durch zuverlässige Qualität, vorhersehbare Termine und professionelle Unterstützung aus, wenn Fragen auftreten.

Sobald der richtige Servicepartner gefunden ist, können Sie Ihr erstes Projekt selbstbewusst starten. Fassen wir abschließend die praktischen nächsten Schritte und konkreten Empfehlungen zusammen, die auf Ihre spezifische Situation zugeschnitten sind.

Erste Schritte mit Ihrem ersten Online-Laserschneidprojekt

Sie haben die wesentlichen Kenntnisse erworben. Von der Umwandlung fokussierten Lichts in ein präzises Schneidwerkzeug bis hin zur fundierten Bewertung von Dienstleistern verfügen Sie nun über alles, was nötig ist, um Ihre Konstruktionen in physische Realität umzusetzen. Der Weg vom Konzept zum erfolgreichen maßgeschneiderten Laserschneiden beginnt mit dem ersten gezielten Schritt.

Lassen Sie uns die entscheidenden Entscheidungen konkretisieren und Ihnen einen klaren Fahrplan für die nächsten Schritte an die Hand geben – egal, ob Sie ein Wochenendprojekt gestalten oder eine Serienfertigung starten.

Ihr Fahrplan für Ihr Laserschneidprojekt

Jedes erfolgreiche Online-Laserschneidprojekt folgt derselben grundlegenden Abfolge. Hier ist Ihr Entscheidungsrahmen in handlungsorientierte Schritte aufgeteilt:

Technologieauswahl: Wählen Sie CO2-Laser für Holz, Acryl, Leder und organische Materialien. Nutzen Sie Faserlaserdienste für Metalle wie Stahl, Aluminium und Messing. Die meisten Online-Laserschneidplattformen übernehmen diese Auswahl automatisch basierend auf Ihrer Materialwahl.

Materialvorgabe: Wählen Sie das Substrat entsprechend den Anforderungen der Anwendung aus. Berücksichtigen Sie Dickebeschränkungen, Erwartungen an die Kantenqualität und Nachbearbeitungsanforderungen. Denken Sie daran, dass die Materialwahl die Kosten direkt beeinflusst, wählen Sie daher die dünnste Option, die Ihren Festigkeitsanforderungen genügt.

Dateivorbereitung: Exportieren Sie saubere Vektordateien als SVG oder DXF. Wandeln Sie alle Texte in Pfade um. Prüfen Sie geschlossene Geometrien und beseitigen Sie doppelte Linien. Wenden Sie die korrekte Farbcodierung für Schneid-, Rill- und Gravuroperationen an.

Dienstleistungsbeurteilung: Bestätigen Sie vor der Bestellung die Materialfähigkeiten, veröffentlichten Toleranzen, Durchlaufzeiten und Qualitätszertifizierungen. Beginnen Sie mit einer kleinen Testbestellung, um die tatsächliche Leistung zu überprüfen.

Der Unterschied zwischen einem erfolgreichen Online-Laserschnittprojekt und einem frustrierenden Fehlschlag liegt fast immer in der Vorbereitung. Beherrschen Sie die Dateivorbereitung, verstehen Sie Ihr Material und wählen Sie einen leistungsfähigen Dienstleistungspartner – dann kommen Präzisionsteile genau so an, wie sie konzipiert wurden.

Den ersten Schritt mit Sicherheit gehen

Ihre spezifische Situation bestimmt den sinnvollsten Ansatz. Hier sind maßgeschneiderte Empfehlungen basierend auf Ihrer Projektart:

Für Hobbyisten, die kleine Projekte beginnen:

- Beginnen Sie mit nachsichtigen Materialien wie Acryl oder Sperrholz, die sauber schneiden und Fehler deutlich sichtbar machen

- Beginnen Sie mit einfachen Geometrien, um den Workflow kennenzulernen, bevor Sie sich komplexen Designs widmen

- Verwenden Sie kostenlose Konstruktionssoftware wie Inkscape, um Vektordateien zu erstellen, ohne vorab investieren zu müssen

- Bestellen Sie zunächst geringe Mengen, um Ihre Designs zu überprüfen, bevor Sie sich auf größere Stückzahlen festlegen

- Suchen Sie nach einer Option „Laser zuschneiden in meiner Nähe“ oder einem zuverlässigen bundesweiten Dienstleister mit angemessenen Mindestmengen

Für Ingenieure, die Teile prototypisch fertigen:

- Berücksichtigen Sie von Anfang an die Schnittfugenkompensation bei dimensionskritischen Toleranzen

- Fordern Sie Materialzertifizierungen an, wenn metallurgische Eigenschaften wichtig sind

- Nutzen Sie DFM-Feedback, um Herstellbarkeitsprobleme zu erkennen, bevor die Fertigung beginnt

- Berücksichtigen Sie Sekundäroperationen wie Entgraten und Einbau von Befestigungselementen bereits in der anfänglichen Planung

- Bauen Sie Beziehungen zu zertifizierten Anbietern auf, die die Anforderungen an technische Dokumentation verstehen

Für Unternehmen, die ihre Produktion hochfahren:

- Verhandeln Sie Mengenrabatte und vereinbaren Sie Rahmenaufträge für wiederkehrende Teile

- Stellen Sie sicher, dass die Kapazitäten des Anbieters mit Ihrem Wachstum skalieren können, ohne dass die Qualität leidet

- Bevorzugen Sie Dienstleistungen mit Qualitätszertifizierungen, die den Anforderungen Ihrer Branche entsprechen

- Schaffen Sie Redundanz, indem Sie mehrere Lieferanten für kritische Komponenten qualifizieren

- Verfolgen Sie die Gesamtbetriebskosten, einschließlich Versand, Sekundäroperationen und Qualitätsmängel

Für Leser mit Anforderungen im Bereich Automotive oder präzise Metallstanzen bietet die Auswahl von Herstellern mit 5-Tage-Schnellprototypenfertigung in Kombination mit umfassender DFM-Unterstützung eine erhebliche Beschleunigung der Produktentwicklung. Shaoyis Angebotserstellung innerhalb von 12 Stunden und die IATF-16949-Zertifizierung repräsentieren die professionelle Fertigungsunterstützung, die anspruchsvolle Anwendungen erfordern.

Das Angebot an Online-Laserschneidservices entwickelt sich weiter: schnellere Durchlaufzeiten, ein breiteres Materialsortiment und zunehmend anspruchsvolle DFM-Tools werden Standard. Ihr erstes Projekt markiert den Beginn einer Kapazität, die von einzelnen Prototypen bis hin zu Tausenden von Serienteilen skaliert werden kann.

Laden Sie Ihre erste Datei hoch. Wählen Sie Ihr Material aus. Prüfen Sie das Angebot. Klicken Sie auf Bestellen. Innerhalb weniger Tage treffen präzise geschnittene Teile genau nach Ihrem Design bei Ihnen ein, hergestellt mit industriellen Anlagen, die Sie nie kaufen mussten, bedient von Spezialisten, die Sie nie hätten einstellen müssen. Das ist die Kraft des Online-Bestellens von Laserschnitten – fabrikgefertigte Produktion, die jetzt für jeden zugänglich ist.

Häufig gestellte Fragen zu Online-Laserschneidservices

1. Welche Materialien können über Online-Services laserbeschnitten werden?

Online-Laserschneidservices bearbeiten eine breite Palette von Materialien, darunter Metalle (Stahl, Edelstahl, Aluminium, Kupfer, Messing), Kunststoffe (Acryl, Delrin), Holz, Sperrholz, MDF, Leder, Stoff und Papier. Fasermodule eignen sich hervorragend für Metalle bis zu einer Dicke von 20 mm, während CO2-Laser am besten für organische Materialien und Kunststoffe geeignet sind. Jedes Material weist unterschiedliche Eigenschaften hinsichtlich Kantengüte und Dickenkapazität auf, wobei professionelle Dienstleistungen Toleranzen von ±0,15 mm bis ±0,45 mm je nach Material und Dicke einhalten.

2. Wie hoch sind die Kosten für einen Laserschneidservice?

Die Kosten für den Laserschnitt hängen von fünf Hauptfaktoren ab: Materialart und -stärke, gesamte Schnittlänge (Umfang), Anzahl der Durchstiche und Ausschnitte, bestellte Menge und Lieferzeit. Dickere Materialien werden langsamer geschnitten und sind teurer, während komplizierte Designs mit komplexen Geometrien die Schneidzeit verlängern. Bei Großbestellungen sinken die Stückkosten, da sich die Rüstkosten verteilen. Eilbestellungen schlagen mit Aufschlägen zu Buche, weshalb eine Planung im Voraus mit Standard-Lieferzeiten erhebliche Einsparungen ermöglicht. Fordern Sie detaillierte Angebote von mehreren Anbietern an, um den Wert objektiv vergleichen zu können.

3. Welches Dateiformat eignet sich am besten für den Laserschnitt?

DXF und SVG sind die bevorzugten Vektorformate für Laserschneidverfahren. DXF ist der Industriestandard und enthält reine Geometrie ohne eingebettete Stile, während SVG eine universelle Kompatibilität über verschiedene Plattformen hinweg bietet. AI-Dateien (Adobe Illustrator) funktionieren gut, wenn Text in Konturen umgewandelt wurde. Für Gravuren verwenden Sie hochauflösende PNG- oder JPG-Dateien mit mindestens 300 DPI. Alle Schneidwege müssen geschlossen und durchgängig sein, wobei doppelte, überlappende Linien entfernt werden müssen. Die meisten Dienstleister verwenden Farbcodierungen, bei denen Rot für Schnitte, Blau für Perforationen und schwarze Füllung für Gravuren steht.

4. Wie lange dauert das Online-Laserschneiden?

Die Bearbeitungszeiten variieren je nach Bestellkomplexität und ausgewählten Optionen. Eil- oder Next-Day-Bestellungen für einfache flache Teile werden in der Regel innerhalb von 24 bis 72 Stunden versandt. Die Standardfertigung dauert für die meisten Bestellungen 3–5 Werktage. Komplexe Projekte, die Biegeprozesse, Einbau von Hardware oder Spezialmaterialien erfordern, können 5–10 Werktage benötigen. Bei großen Stückzahlen kann die Fertigung 1–2 oder mehr Wochen dauern. Die Hinzunahme sekundärer Bearbeitungsschritte wie Entgraten oder das Biegen von Teilen verlängert die Lieferzeit. Viele Dienstleistungen zeigen während des Angebotsprozesses voraussichtliche Versandtermine an, um eine genaue Planung zu ermöglichen.

5. Was ist der Unterschied zwischen CO2- und Faserlaser-Schneiden?

CO2-Laser arbeiten mit einer Wellenlänge von 10,6 Mikrometern und eignen sich daher ideal für organische Materialien wie Holz, Acryl, Leder und Stoffe, wobei sie eine hervorragende Kantenqualität bieten. Fasertaser emittieren bei 1,064 Mikrometern und sind besonders gut geeignet zum Schneiden von Metallen wie Stahl, Aluminium, Kupfer und Messing, wobei sie auf vergleichbaren Aufgaben 3- bis 5-mal so schnell sind wie CO2-Laser. Faserlaser bieten eine Energieeffizienz von über 90 % im Vergleich zu 5–10 % bei CO2-Systemen und haben eine Lebensdauer von etwa 25.000 Stunden gegenüber 2.500 Stunden bei CO2-Lasern. Die meisten Online-Dienste wählen automatisch die geeignete Technologie basierend auf Ihrer Materialauswahl aus.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —