Eigene Werkzeug- und Formenfertigung: Schlüsselvorteile erschließen

Zusammenfassung

Die Verlagerung der Werkzeug- und Formenfertigung ins eigene Haus bietet für Unternehmen erhebliche strategische Vorteile. Dieser Ansatz ermöglicht eine direkte Kontrolle über den gesamten Produktionsprozess, führt zu erheblichen Kostensenkungen, kürzeren Produktentwicklungszyklen und einer höheren Qualitätssicherung. Zudem verringert die interne Steuerung des Werkzeugbaus Risiken beim Outsourcing, wie Kommunikationsprobleme und Verzögerungen, und bietet gleichzeitig einen starken Schutz für wertvolles geistiges Eigentum.

Verbesserte Qualitätskontrolle und Schutz des geistigen Eigentums

Einer der überzeugendsten Vorteile der hauseigenen Herstellung von Formen und Werkzeugen ist das beispiellose Maß an Kontrolle über die Produktqualität. Wenn jeder Schritt des Werkzeugherstellungsprozesses unter einem Dach erfolgt – von der anfänglichen Konstruktion bis zur abschließenden Produktion – kann ein Unternehmen seine Qualitätsstandards mit absoluter Präzision durchsetzen. Diese Integration stellt sicher, dass das Team aus Ingenieuren, Konstrukteuren und Werkzeugmachern nahtlos zusammenarbeitet und potenzielle Probleme erkennt, bevor sie sich verschärfen. Laut Erkenntnissen von Fertigungsexperten ermöglicht diese engmaschige Überwachung, bereits von Anfang an praktische Spritzguss-Randbedingungen zu berücksichtigen, anstatt Probleme erst nach dem Bau und Versand einer Form von einem externen Lieferanten zu entdecken.

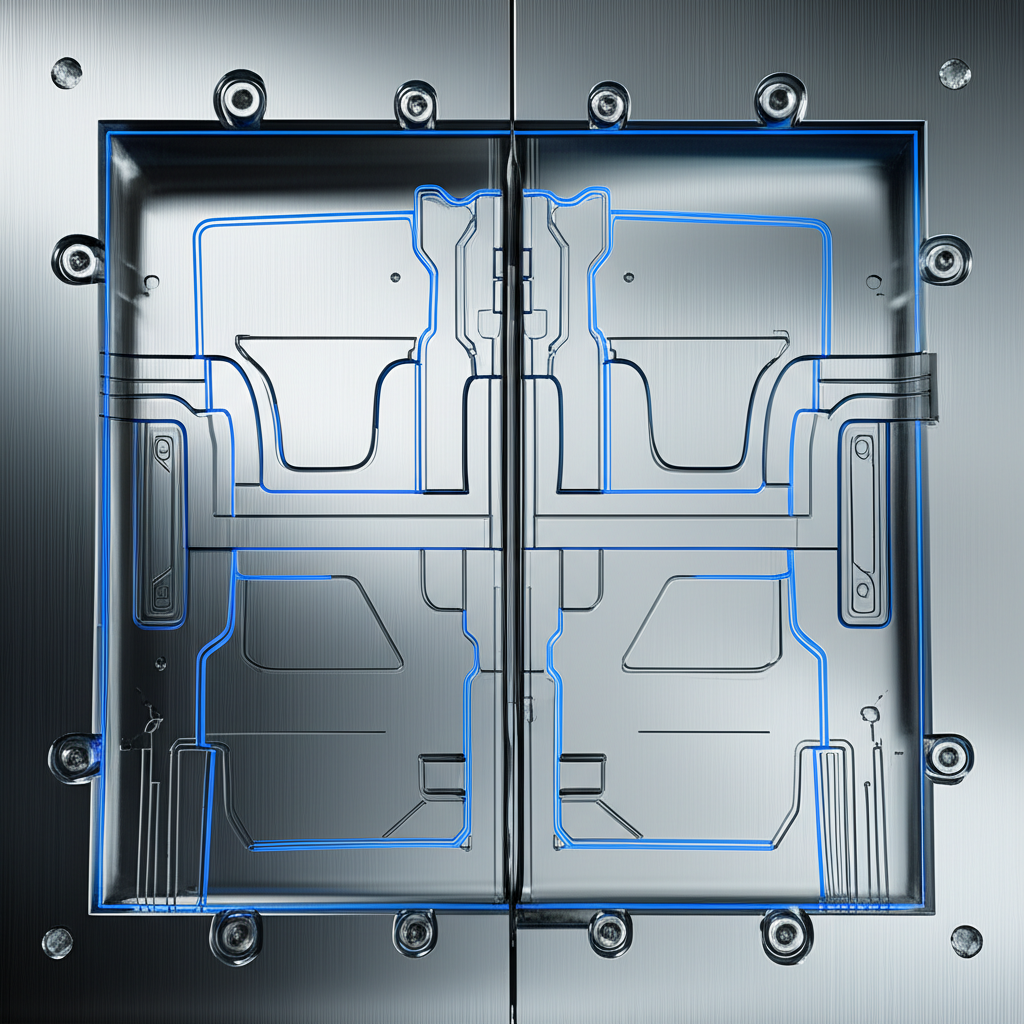

Diese direkte Kontrolle erstreckt sich auf die Materialauswahl, Bearbeitungstoleranzen und Oberflächenveredelungsprozesse. Interne Teams können während der gesamten Herstellung der Form eingehende Inspektionen und Bewertungen durchführen, um sicherzustellen, dass jedes Bauteil – von Hohlraum und Kern bis zu Verteilern und Angüssen – für eine zuverlässige und konsistente Produktion gefertigt wird. Dieser sorgfältige Ansatz reduziert die Fehlerquote erheblich und eliminiert riskante Produktionsläufe, was zu einer verlässlicheren Fertigungsleistung und höheren Kundenzufriedenheit führt. Dieses Maß an Kontrolle ist besonders wichtig in Branchen mit strengen Standards, wie beispielsweise der Automobilindustrie. Spezialisierte Anbieter wie Shaoyi Metal Technology nutzen die eigene Werkzeugherstellung, um IATF16949-zertifizierte Komponenten bereitzustellen und gewährleisten so Präzision von der Prototyperstellung bis zur Serienproduktion.

Neben der physischen Qualität bietet die Eigenfertigung einen entscheidenden Schutz für das wertvollste Gut eines Unternehmens: sein geistiges Eigentum (IP). Die Auslagerung der Produktion, insbesondere ins Ausland, birgt von Natur aus das Risiko des Diebstahls oder Missbrauchs geistigen Eigentums. Indem ein Unternehmen eigene Konstruktionen, Geschäftsgeheimnisse und innovative Verfahren intern hält, kann es seinen Wettbewerbsvorteil besser schützen. Wie von Unternehmensstrategen bei NetSuite hervorgehoben wird, behält die Aufrechterhaltung der Produktion im Haus wertvolles IP "unter Verschluss" und verringert so die Wahrscheinlichkeit, dass sensible Informationen in falsche Hände geraten. Diese Sicherheit fördert eine Kultur der Innovation, da F&E-Teams ungehindert mit den Fertigungsteams zusammenarbeiten können, ohne befürchten zu müssen, sensible Daten preiszugeben.

Erhebliche Kostensenkung und Zeitersparnis

Obwohl die anfänglichen Investitionskosten für eigene Werkzeugmaschinen hoch erscheinen können, bieten die langfristigen finanziellen und operativen Vorteile oft eine erhebliche Rendite. Durch die interne Herstellung von Formen und Werkzeugen können Unternehmen erhebliche Kosteneinsparungen erzielen und ihre Produktionszeiten deutlich verkürzen.

Wie interne Werkzeugherstellung Geld spart

Die Einbringung der Werkzeugherstellung ins Haus wirkt sich direkt auf das Betriebsergebnis aus, da Kosten, die mit externen Lieferanten verbunden sind, entfallen. Diese Strategie umgeht mehrere Kostenstufen, die andernfalls anfallen würden. Zu den wichtigsten finanziellen Vorteilen gehören:

- Eliminierung von Lieferanten-Mehrwerten: Outsourcing-Partner schlagen ihre Gemeinkosten und Gewinnmargen in ihre Preise ein. Die interne Abwicklung der Werkzeugherstellung eliminiert diesen Zwischenhändler und führt zu direkten Kosteneinsparungen.

- Reduzierte Nacharbeitungskosten: Schlecht sitzende oder minderwertige Werkzeuge von externen Anbietern können zu erheblichem Nacharbeitungsaufwand, Produktionsverzögerungen und Materialverschwendung führen. Ein internes Team, das eng mit den Produktionstechnikern zusammenarbeitet, kann die Werkzeuge bereits beim ersten Mal korrekt herstellen.

- Geringere Versand- und Logistikkosten: Der Transport schwerer, empfindlicher Formen und Stempel, insbesondere aus dem Ausland, ist teuer und birgt das Risiko von Beschädigungen. Die eigene Werkzeugfertigung eliminiert diese logistischen Hürden und die damit verbundenen Kosten.

- Optimierte Wartung: Wenn Formen von demselben Team gebaut und gewartet werden, das sie auch einsetzt, erfolgt die Wartung proaktiver und effizienter, wodurch langfristige Reparaturaufwendungen und kostspielige Ausfallzeiten reduziert werden.

Wie eine interne Werkzeugfertigung die Zeitpläne beschleunigt

In den heutigen schnelllebigen Märkten ist Geschwindigkeit ein entscheidender Wettbewerbsvorteil. Eigene Werkzeugfertigungskapazitäten ermöglichen es Unternehmen, agiler und reaktionsschneller zu sein. Wenn sich Markttrends verändern, müssen Hersteller in der Lage sein, neue Teile schnell auf den Markt zu bringen, und ein Werkzeugfertigungsprozess, der auf externe Kommunikation angewiesen ist, ist oft zu langsam. Zu den wichtigsten zeitsparenden Vorteilen gehören:

- Schnellere Prototypenerstellung und Iteration: Konstruktionsänderungen und Anpassungen können nahezu sofort vorgenommen werden, ohne den zeitaufwändigen Austausch mit externen Werkzeugbauern.

- Kürzere Lieferzeiten: Indem die Abhängigkeit von der Warteschlange eines Zulieferers, Transportverzögerungen und möglichen Fehlern entfällt, können Unternehmen die Zeit von der finalen Konstruktion bis zur Produktion erheblich verkürzen.

- Vereinfachte Kommunikation: Wenn Ingenieure, Werkzeugbauer und Maschinenbediener im selben Betrieb arbeiten, ist die Zusammenarbeit nahtlos. Dadurch gehen wichtige Details nicht im Übersetzungsprozess verloren, und Problemlösungen können in Echtzeit erfolgen.

- Erhöhte Produktionslaufzeit: Mit vor Ort entwickelten und gewarteten Werkzeugen können alle erforderlichen Reparaturen oder Anpassungen schnell vorgenommen werden, wodurch Produktionsausfallzeiten minimiert werden, die andernfalls den Betrieb tagelang oder wochenlang lahmlegen könnten.

Verringertes Risiko in der Lieferkette und klarere Kommunikation

Die Abhängigkeit von externen Zulieferern für kritische Komponenten wie Formen und Werkzeuge birgt erhebliche Risiken für die Lieferkette. Outsourcing kann zu mangelnder Transparenz und Kontrolle führen und dadurch Schwachstellen entstehen lassen, die die Produktion stören und die Rentabilität beeinträchtigen können. Ein wesentlicher Vorteil eines integrierten internen Modells ist die erhebliche Verringerung von Risiken, einschließlich des Risikos von Konstruktions- oder Werkzeugfehlern, des Risikos von Missverständnissen und des Risikos von Verzögerungen. Durch die Bündelung dieser Prozesse unter einem Unternehmen wird die Wahrscheinlichkeit, dass diese Probleme auftreten und wertvolle Zeit sowie Geld kosten, erheblich reduziert.

Missverständnisse sind eine der häufigsten und kostspieligsten Fallstricke beim Outsourcing. Wenn das Konstruktionsteam, der Werkzeugmacher und der Spritzgießer separate Einheiten sind, oft in verschiedenen Zeitzonen, können wichtige Details leicht in der Übersetzung verloren gehen. Dies kann dazu führen, dass Werkzeuge nicht den Spezifikationen entsprechen, was teure Nacharbeiten und Projektrückstände nach sich zieht. Ein internes Modell beseitigt diese Kommunikationsbarrieren. Die direkte, persönliche Zusammenarbeit zwischen Ingenieuren und Werkzeugmachern stellt sicher, dass alle Beteiligten bei den Projektanforderungen auf einer Linie liegen, was von Anfang an zu einer genaueren und effektiveren Werkzeugfertigung führt.

Darüber hinaus fördert ein internes Vorgehen eine größere Verantwortlichkeit. Wenn ein Problem auftritt, ist unklar, wer für die Lösung verantwortlich ist. Das integrierte Team übernimmt die vollständige Verantwortung für den gesamten Prozess, von der Konstruktion bis zur Endkontrolle. Diese klare Verantwortungslinie ermöglicht eine schnellere und effektivere Problemlösung, da das Team gemeinsam arbeiten kann, um die Ursache zu ermitteln und eine Lösung umzusetzen, ohne dass es zu Vorwürfen oder vertraglichen Streitigkeiten kommt, wie sie bei Beziehungen zu externen Zulieferern auftreten können. Dieser optimierte Arbeitsablauf spart nicht nur Zeit, sondern schafft auch einen widerstandsfähigeren und zuverlässigeren Fertigungsbetrieb.

Größere Produktionsflexibilität und -agilität

In einem Markt, der von sich schnell ändernden Kundenanforderungen und hartem Wettbewerb geprägt ist, ist die Fähigkeit zur schnellen Anpassung von entscheidender Bedeutung. Die eigene Herstellung von Formen und Werkzeugen bietet die erforderliche Produktionsflexibilität und Agilität, um wettbewerbsfähig zu bleiben. Die direkte Kontrolle über die Werkzeugherstellung ermöglicht es einem Unternehmen, seine Fertigungsstrategie flexibel an neue Chancen oder Herausforderungen anzupassen, ohne durch starre Zeitpläne und vertragliche Verpflichtungen externer Zulieferer eingeschränkt zu sein. Diese Fähigkeit stellt einen starken Wettbewerbsvorteil dar.

Diese Flexibilität zeigt sich am deutlichsten bei der Produktentwicklung und -anpassung. Mit einer hauseigenen Werkzeugabteilung können Designänderungen schnell umgesetzt werden. Wenn ein Prototyp einen Konstruktionsfehler aufdeckt oder eine Verbesserungsmöglichkeit offenbart, kann das Werkzeug angepasst und in einem Bruchteil der Zeit getestet werden, die für die Koordination mit einem externen Betrieb erforderlich wäre. Dies beschleunigt den gesamten Produktentwicklungsprozess und ermöglicht eine schnellere Markteinführung neuer Produkte. Zudem können Unternehmen eine stärkere Individualisierung anbieten, da sie Werkzeuge für spezielle oder kurzfristige Produktionen selbst erstellen oder anpassen können, ohne dass unerschwingliche Kosten oder lange Lieferzeiten von Drittanbietern entstehen.

Darüber hinaus ermöglicht eine eigene Werkzeugausstattung einem Hersteller, seinen Produktionsplan vollständig selbst zu kontrollieren. Das bedeutet, dass das Unternehmen die Produktion je nach schwankender Nachfrage hoch- oder herunterfahren, Tests mit neuen Materialien durchführen oder dringende Aufträge priorisieren kann, ohne mit einem Lieferanten verhandeln zu müssen. Diese Autonomie beseitigt Abhängigkeiten von externen Faktoren, die Engpässe verursachen können, wie beispielsweise die interne Auslastung eines Anbieters oder Versandverzögerungen. Letztendlich führt dieses Maß an Kontrolle zu einem reaktionsschnelleren und widerstandsfähigeren Unternehmen, das Marktchancen besser nutzen und Kunden schneller und zuverlässiger bedienen kann.

Die strategische Entscheidung für eine eigene Werkzeugausstattung

Die Entscheidung, die Herstellung von Formen und Werkzeugen inhouse durchzuführen, ist eine bedeutende strategische Investition und nicht nur eine Kapitalausgabe. Obwohl Outsourcing niedrigere Anfangskosten bieten kann, schaffen die langfristigen Vorteile eines internen Modells – höhere Qualität, starker Schutz geistigen Eigentums, geringere Kosten und verbesserte Geschwindigkeit – oft einen überzeugenderen wirtschaftlichen Nutzen. Indem Unternehmen diese entscheidende Fertigungsstufe selbst kontrollieren, können sie einen widerstandsfähigeren, agileren und wettbewerbsfähigeren Betrieb aufbauen. Dieser Ansatz wandelt Werkzeugbau von einer einfachen Beschaffungsaufgabe in ein zentrales strategisches Asset, das Innovation und Rentabilität vorantreibt.

Häufig gestellte Fragen

1. Was sind die Hauptnachteile der hauseigenen Formenherstellung?

Die Hauptnachteile sind die hohen Anfangsinvestitionen in Maschinen, Infrastruktur und qualifiziertes Personal. Unternehmen übernehmen außerdem die vollständige Verantwortung für die Wartung, Reparaturen und Ausfallzeiten der Ausrüstung, was kostspielig sein kann. Darüber hinaus ist es bei geringen oder unregelmäßigen Produktionsmengen schwierig, eine positive Rendite auf diese erhebliche Kapitalinvestition zu erzielen.

2. Wann ist die Auslagerung der Formen- und Werkzeugherstellung sinnvoller?

Die Auslagerung ist oft die bessere Wahl für Unternehmen mit unregelmäßigen oder geringen Produktionsmengen, da so eine große Kapitalinvestition von vornherein vermieden wird. Sie ist auch vorteilhaft, wenn ein Projekt hochspezialisierte Werkzeuge oder Fachkenntnisse erfordert, die nicht zum Kernkompetenzbereich des Unternehmens gehören. Für Start-ups und kleine Unternehmen mit begrenztem Kapital ermöglicht die Auslagerung den Zugang zu hochwertigen Werkzeugen, ohne die finanzielle Belastung durch den Besitz und die Wartung der Ausrüstung tragen zu müssen.

3. Wie wirkt sich interne Werkzeugfertigung auf die Produktinnovation aus?

Eigene Werkzeugausstattung kann die Innovationskraft erheblich steigern. Sie fördert eine engere Zusammenarbeit zwischen den Teams für Konstruktion, Entwicklung und Fertigung, wodurch schneller Prototypen entwickelt und kürzere Produktentwicklungszyklen ermöglicht werden. Diese Synergie erleichtert das Experimentieren mit neuen Designs, Materialien und Verfahren und führt letztendlich zu innovativeren Produkten sowie zu einer stärkeren Wettbewerbsposition auf dem Markt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —