Warum die Aluminiumstrangpressung das Fahrwerksdesign dominiert

Zusammenfassung

Die Aluminiumstrangpresse ist ein entscheidender Fertigungsprozess zur Herstellung stabiler, aber leichter Fahrzeugrahmenkomponenten. Diese Technologie steht im Mittelpunkt des automobilen Leichtbaus und ermöglicht eine verbesserte Kraftstoffeffizienz, eine verlängerte Reichweite von Elektrofahrzeugen (EV) sowie eine gesteigerte Fahrzeugleistung und -sicherheit durch hochentwickelte, hochfeste Konstruktionen. Wichtige Anwendungen sind Unterrahmen, Crash-Managementsysteme und Batteriegehäuse.

Die strategische Notwendigkeit des Leichtbaus in der Fahrzeugkonstruktion

In der Automobilindustrie hat sich ein starker Trend, bekannt als „Lightweighting“, zu einem zentralen ingenieurtechnischen Ziel entwickelt. Diese Strategie sieht die systematische Reduzierung des Gesamtgewichts eines Fahrzeugs vor, um deutliche Leistungs- und Effizienzvorteile zu erzielen. Der Drang zu leichteren Fahrzeugen wird durch mehrere entscheidende Faktoren vorangetrieben, die das moderne Fahrzeugdesign neu gestalten. Leichtere Fahrzeuge benötigen weniger Energie zum Beschleunigen und zur Aufrechterhaltung der Geschwindigkeit, was sich direkt in einen besseren Kraftstoffverbrauch und niedrigere Emissionen bei Verbrennungsmotoren auswirkt.

Der Übergang zu Elektrofahrzeugen hat den Fokus auf Gewichtsreduktion weiter verschärft. Bei Elektrofahrzeugen (EVs) steht eine leichtere Fahrgestell- und Karosseriestruktur in direktem Zusammenhang mit einer größeren Batteriereichweite – ein entscheidender Faktor für die Akzeptanz bei Verbrauchern. Indem Hersteller Kilogramm einsparen, können sie entweder die Distanz, die ein Elektrofahrzeug mit einer einzigen Ladung zurücklegen kann, verlängern oder eine kleinere, kostengünstigere Batterie nutzen, um dieselbe Reichweite zu erreichen. Wie von Branchenexperten festgestellt wurde, bei Gabrian , Aluminium ist in diesem Zusammenhang zu einem bevorzugten Material geworden, das oft schwerere Stahlkomponenten ersetzt. Diese Veränderung geht nicht nur um Effizienz; sie verbessert auch erheblich die Fahrzeugdynamik, einschließlich Lenkverhalten, Bremsung und Beschleunigung, was zu einem agileren und angenehmeren Fahrerlebnis führt.

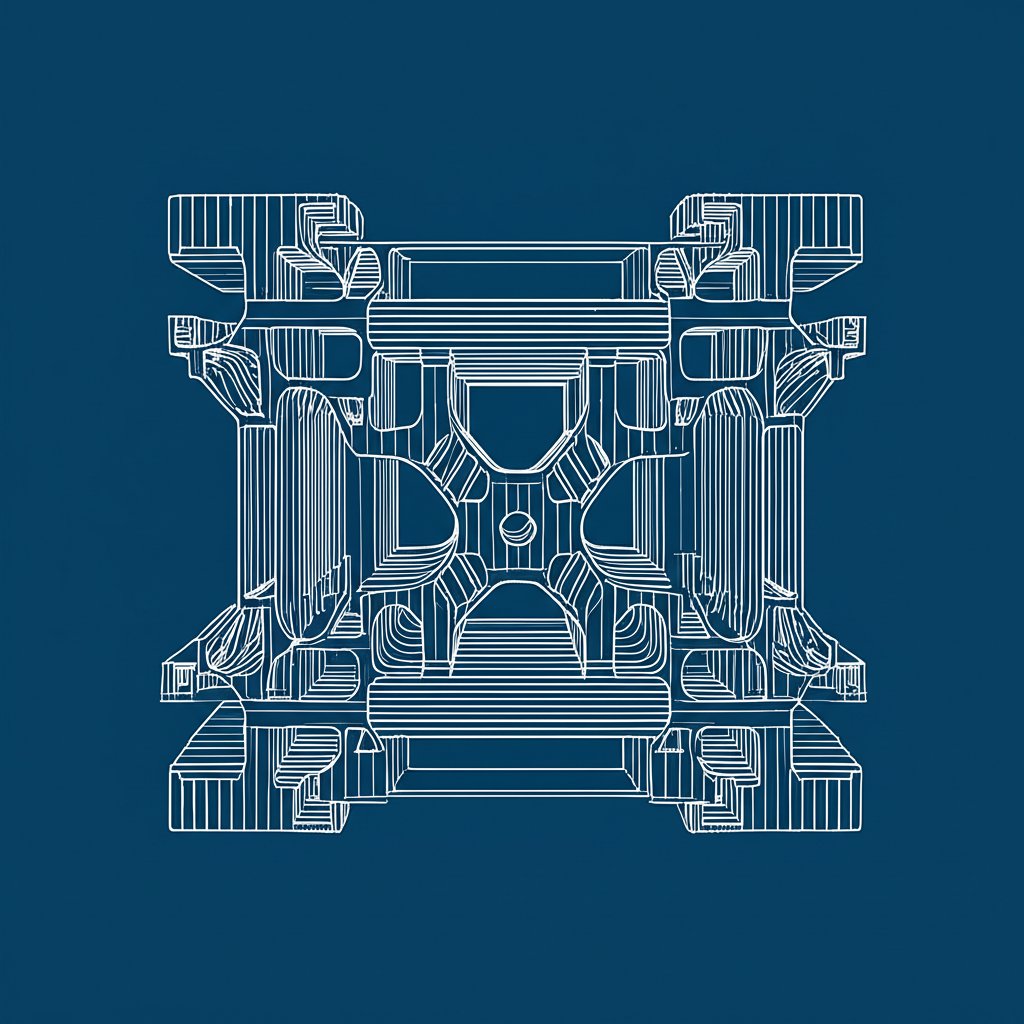

Das Aluminiumstrangpressverfahren hat sich als Schlüsseltechnologie für diesen Wandel etabliert. Das Verfahren ermöglicht die Herstellung komplexer, hohler und filigran geformter Profile, die mit herkömmlichen Stanz- oder Gussverfahren nur schwer oder gar nicht herzustellen wären. Diese konstruktive Flexibilität erlaubt es Ingenieuren, das Material gezielt dort einzusetzen, wo Festigkeit erforderlich ist, und es dort wegzulassen, wo es nicht benötigt wird, wodurch das Verhältnis von Festigkeit zu Gewicht optimiert wird. Dadurch sind Aluminiumstrangpressprofile entscheidend für den Aufbau der nächsten Generation effizienter, leistungsstarker und nachhaltiger Fahrzeuge.

Wichtige automotive Komponenten aus Aluminiumstrangpressprofilen

Die Vielseitigkeit des Aluminiumstrangpressverfahrens ermöglicht dessen Einsatz in einer breiten und stetig wachsenden Bandbreite automobiler Anwendungen, von strukturellen Fahrwerkteilen bis hin zu Sicherheitssystemen. Die Möglichkeit, kundenspezifische Profile mit hoher Festigkeit und geringem Gewicht herzustellen, macht es zu einer idealen Lösung für zahlreiche kritische Komponenten. Laut einer umfassenden Übersicht durch Fonnov Aluminium kommen Strangpressprofile in nahezu jedem System eines modernen Fahrzeugs zum Einsatz.

Wichtige Anwendungen können in mehrere Kategorien unterteilt werden:

- Fahrwerk und strukturelle Komponenten: Hier entfalten Strangpressprofile einige ihrer bedeutendsten Vorteile. Bauteile wie Subframes und Motoraufhängungen, die den Antriebsstrang und das Fahrwerk tragen, nutzen die Verwindungssteifigkeit hohler stranggepresster Profile für Stabilität und Fahrkomfort. Weitere kritische Anwendungen sind Rahmenschienen, Streben für die Federbeinaufhängung (Strut Tower Braces) und Querträger, die die tragende Struktur des Fahrzeugs bilden.

- Crash-Management-Systeme: Sicherheit steht an erster Stelle, und Aluminiumstrangpressprofile sind für eine hervorragende Leistung bei Kollisionen konzipiert. Vordere und hintere Stoßfängerbalken, Einbruchschutz-Türbalken sowie andere energieabsorbierende Strukturen sind so ausgelegt, dass sie sich kontrolliert verformen und dadurch Aufprallenergie ableiten, um die Insassen zu schützen. Constellium unterstreicht seine Rolle als wichtiger Lieferant dieser Komponenten, die für höchste Sicherheit und strukturelle Integrität entwickelt wurden.

- Fahrzeugspezifische Teile für Elektrofahrzeuge (EV): Der Aufstieg der Elektrofahrzeuge (EV) hat neue Anwendungen für Aluminiumstrangpressprofile erschlossen. Batteriegehäuse sind ein herausragendes Beispiel, bei dem Strangpressprofile einen stabilen, eindringungsresistenten Rahmen bieten, um die empfindlichen Batteriemodule zu schützen. Die hervorragende Wärmeleitfähigkeit des Materials trägt zudem zur effektiven Temperaturführung der Batterie bei.

- Karosserie- und Außenkomponenten: Strangpressprofile werden auch für Teile wie Dachlaufschienen, Schiebedachrahmen und Außendekor verwendet. Ihre Korrosionsbeständigkeit und die Fähigkeit, eine hochwertige Oberflächenbeschichtung beizubehalten, machen sie sowohl für funktionale als auch für ästhetische Anwendungen geeignet.

Die Verwendung von Aluminiumlegierungen der 6xxx- und 7xxx-Serie ist in diesen Anwendungen üblich, da sie die notwendige Kombination aus Festigkeit, Umformbarkeit und Haltbarkeit bieten, um den strengen Anforderungen der Automobilindustrie gerecht zu werden.

Kernvorteile von Aluminiumstrangpressprofilen für Fahrzeugchassis

Ingenieure und Konstrukteure geben zunehmend Aluminiumstrangpressprofile für Fahrzeugchassisteile vor, da diese im Vergleich zu herkömmlichen Materialien wie gestanztem Stahl eine überzeugende Kombination technischer und wirtschaftlicher Vorteile bieten. Diese Vorteile tragen direkt zu den zentralen Branchenzielen bei, Leistung, Sicherheit und Effizienz zu verbessern.

Der Hauptvorteil ist ein herausragendes Gewichts-Leistungs-Verhältnis . Aluminium ist ein Material mit geringer Dichte, das die Konstruktion von Bauteilen ermöglicht, die erheblich leichter sind als ihre Stahl-Pendants, ohne dabei die strukturelle Integrität zu beeinträchtigen. Der Aluminum Extruders Council ( AEC ) weist darauf hin, dass dies bei Bauteilen wie beispielsweise Querträgern zu Gewichtsreduktionen von bis zu 35 % führen kann, was entscheidend für die Erreichung von Kraftstoffeffizienz- und EV-Reichweitenzielen ist. Diese Leichtbauweise trägt zudem zu verbesserten Fahrzeugdynamiken bei, wie einer agileren Lenkreaktion und kürzeren Bremswegen.

Ein weiterer wesentlicher Vorteil ist einzigartige Gestaltungsfreiheit . Das Strangpressverfahren ermöglicht es Ingenieuren, komplexe, mehrkammerige Hohlprofile in einem Stück zu erstellen. Dadurch können mehrere Funktionen – wie Befestigungspunkte, Kühlkanäle oder Kabeldurchführungen – in ein einzelnes Bauteil integriert werden. Diese Bauteilverdichtung reduziert die Komplexität, vereinfacht die Montage und senkt die Gesamtanzahl der Einzelteile, was zu einer schnelleren und effizienteren Fertigung führt. Für kundenspezifische Projekte können spezialisierte Partner die Entwicklung beschleunigen. Zum Beispiel Bietet Shaoyi Metal Technology umfassende Dienstleistungen von der schnellen Prototypenerstellung bis zur Serienproduktion im Rahmen des IATF-16949-Qualitätssystems und unterstützt so die Herstellung hochgradig kundenspezifischer Teile nach exakten Vorgaben.

Schließlich bieten Aluminiumstrangpressprofile eine hervorragende langlebigkeit und Wirtschaftlichkeit . Aluminium bildet natürlicherweise eine schützende Oxidschicht, die eine inhärente Korrosionsbeständigkeit bietet und die Lebensdauer des Fahrzeugs verlängert, insbesondere in rauen Umgebungen. Aus Sicht der Fertigung erzeugt der Strangpressprozess nahezu nettoformnahe Teile, wodurch, wie von Thunderbird Metals , erklärt wird, die Notwendigkeit kostenintensiver und zeitaufwändiger nachgeschalteter Bearbeitungsschritte minimiert wird und Abfall von Rohmaterial reduziert wird.

| Funktion | Aluminiumextrusion | Gestanzter Stahl |

|---|---|---|

| Gewicht | Hohes Festigkeits-zu-Gewicht-Verhältnis; erhebliche Gewichtseinsparungen | Schwerer; trägt zu einer höheren Gesamtmasse des Fahrzeugs bei |

| Designflexibilität | Hoch; ermöglicht komplexe, multifunktionale, hohle Profile | Begrenzt; erfordert mehrere Teile und Schweißungen für komplexe Formen |

| Werkzeugkosten | Niedriger; Werkzeuge sind relativ kostengünstig und schnell herzustellen | Sehr hoch; Stanzwerkzeuge sind komplex und teuer |

| Korrosionsbeständig | Ausgezeichnet; bildet natürlicherweise eine schützende Oxidschicht | Schlecht; erfordert Beschichtungen wie Verzinkung, um Rostbildung zu verhindern |

| Montage | Einfacher; die Integration von Teilen reduziert die Anzahl der Einzelteile und das Schweißen | Komplexer; erfordert oft die Montage mehrerer gestanzter Teile |

Häufig gestellte Fragen

1. Können Sie einen Fahrzeugrahmen aus Aluminium herstellen?

Ja, auf jeden Fall. Viele Hochleistungs-, Luxus- und Elektrofahrzeuge verwenden Aluminium für ihre primären Rahmenstrukturen, oft bezeichnet als Raumrahmen oder Monocoque-Chassis. Die Kombination aus Aluminiumprofilen, Gussbauteilen und Blechen ermöglicht es Automobilherstellern, einen Rahmen zu bauen, der gleichzeitig äußerst stabil und leicht ist, was deutliche Vorteile in Leistung, Fahrverhalten und Effizienz bietet.

2. Welche Nachteile hat Aluminium bei Karosserien?

Obwohl Aluminium viele Vorteile bietet, hat es im Vergleich zu Stahl einige Nachteile. Der Hauptnachteil ist oft die höhere Reparaturkosten. Für die korrekte Reparatur nach einem Unfall ist spezielle Ausrüstung, Werkzeug und Technikerausbildung erforderlich, was die Karosseriewerkarbeiten teurer machen kann. Zudem können die Anschaffungs- und Herstellungskosten höher sein als bei herkömmlichem Stahl, weshalb Aluminium häufiger in Premiumfahrzeugen verwendet wird.

3. Warum werden nicht alle Fahrzeugrahmen aus Aluminium hergestellt?

Die Hauptbarriere für die universelle Verwendung von Aluminium bei allen Fahrzeugrahmen ist die Kostenfrage. Stahl bleibt ein wirtschaftlicheres Material für Massenfahrzeuge, und die globale Automobilindustrie verfügt über eine umfangreiche, lang etablierte Lieferkette und Fertigungsinfrastruktur, die darauf aufbaut. Obwohl die Leistungsvorteile von Aluminium offensichtlich sind, müssen Hersteller diese Vorteile stets gegen die Kostenvorgaben eines bestimmten Fahrzeugsegments abwägen. Mit der Weiterentwicklung der Fertigungstechnologien und steigender Effizienz wird Aluminium zunehmend auch in Mainstream-Modelle integriert.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —