Geschmiedete vs. gefräste Autoteile: Festigkeit oder Präzision?

Zusammenfassung

Bei der Wahl zwischen geschmiedeten und maschinell bearbeiteten Autoteilen besteht der Hauptkompromiss in der Abwägung zwischen Festigkeit und Präzision. Das Schmieden erzeugt stärkere und langlebigere Komponenten, die ideal für hochbelastete Anwendungen sind, da sie die innere Kornstruktur des Metalls ausrichten. Im Gegensatz dazu bietet die maschinelle Bearbeitung eine höhere Präzision für komplexe Konstruktionen und ist im Allgemeinen kosteneffizienter für Prototypen und Kleinserien.

Die grundlegenden Fertigungsverfahren verstehen

Um eine fundierte Entscheidung treffen zu können, ist es wichtig, die wesentlichen Unterschiede zwischen Schmieden und maschineller Bearbeitung zu verstehen. Diese beiden Methoden formen Metall auf grundsätzlich entgegengesetzte Weise, was sich direkt auf die Leistung, die Kosten und die Einsatztauglichkeit des Endprodukts auswirkt.

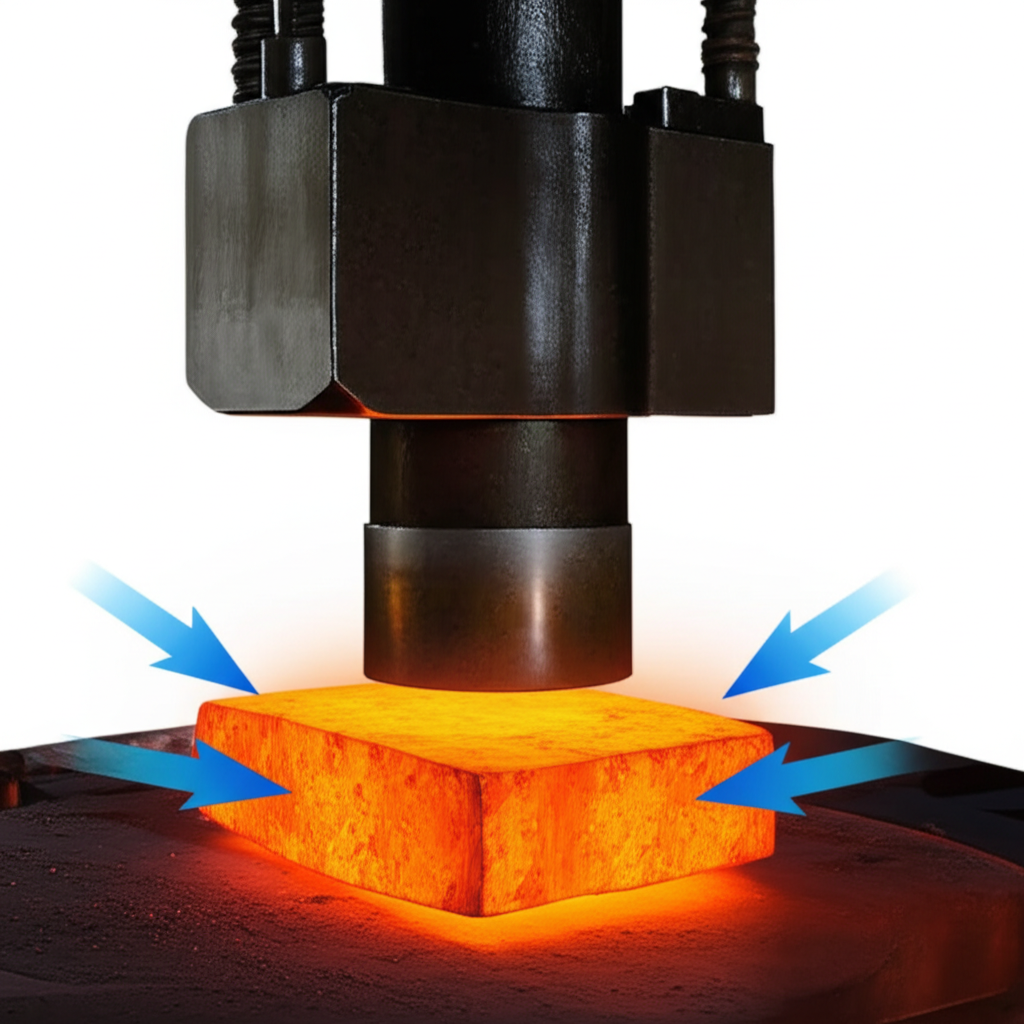

Was ist Schmieden?

Das Schmieden ist ein Fertigungsverfahren, bei dem Metall durch lokalisierte Druckkräfte geformt wird. Das Metall wird dabei typischerweise auf eine formbare Temperatur erhitzt und anschließend in eine Form geschmiedet oder gepresst, um die gewünschte Gestalt zu erhalten. Bei diesem Verfahren wird kein Material abgetragen, sondern umgeformt, wodurch die innere Kornstruktur des Metalls entlang der Kontur des Bauteils ausgerichtet wird. Diese Kornausrichtung ist der Hauptgrund dafür, dass geschmiedete Teile außergewöhnliche Festigkeit sowie hohe Widerstandsfähigkeit gegenüber Stoßbelastungen und Ermüdung aufweisen. Man stelle sich dies wie die Maserung eines Holzstücks vor: Ein langes Brett ist am stärksten, wenn die Kraft entlang der Maserung wirkt, nicht dagegen quer dazu. Das Schmieden erzielt bei Metall einen ähnlichen Effekt.

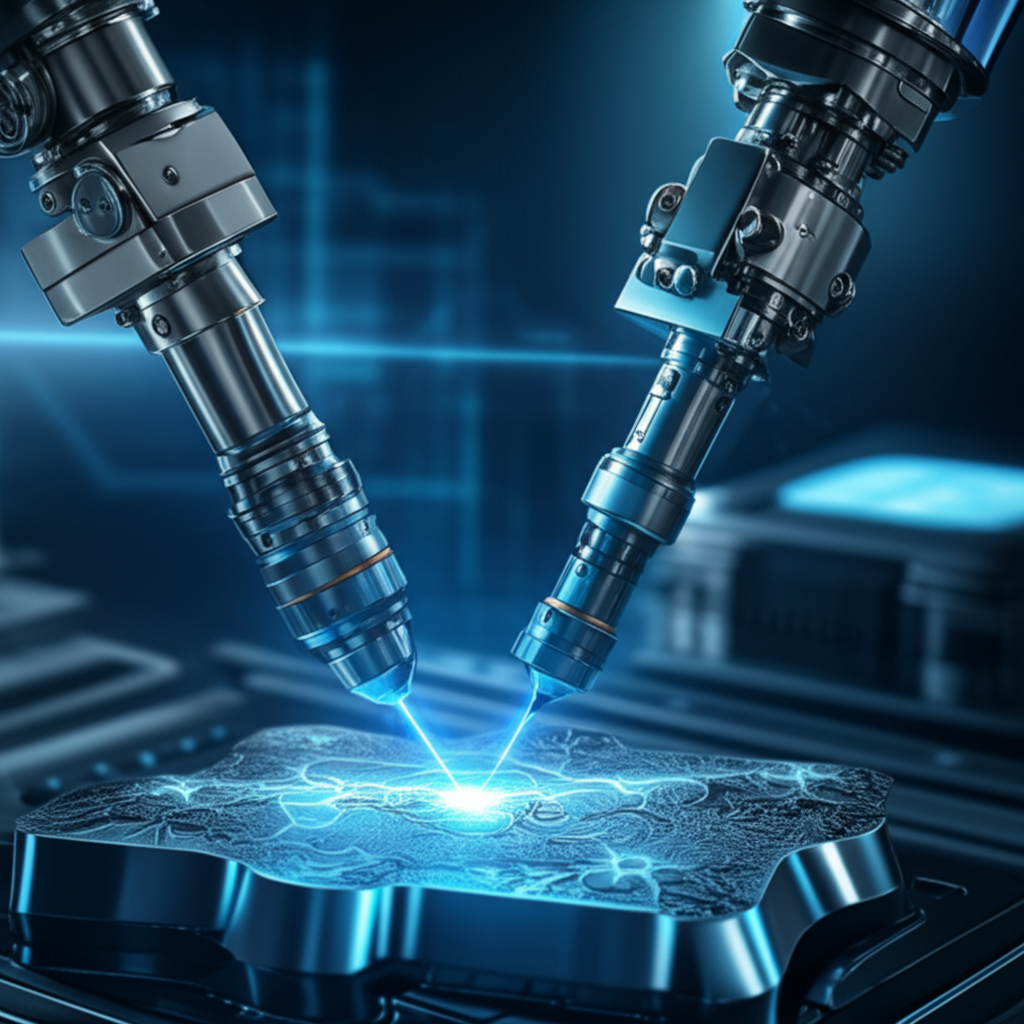

Was ist Bearbeitung?

Die Bearbeitung ist ein subtraktiver Prozess, der mit einem massiven Metallblock beginnt, oft als Barren bezeichnet, und Material wegschneidet, um die endgültige Form zu erreichen. Dies erfolgt typischerweise mithilfe von computergesteuerten (CNC) Maschinen, die äußerst präzise und komplexe Schnitte, Bohrungen und Drehbewegungen ausführen können. Im Gegensatz zum Schmieden schneidet das Bearbeiten durch die natürliche Kornstruktur des Metalls, was potenzielle Schwachstellen erzeugen kann. Der entscheidende Vorteil liegt jedoch in der Fähigkeit, Teile mit äußerst engen Toleranzen und komplexen Geometrien herzustellen, die allein durch Schmieden nicht erreichbar wären.

Strukturelle Integrität: Warum Schmieden stärkere Bauteile erzeugt

Der bedeutendste Vorteil von Schmiedeteilen in automobilen Anwendungen liegt in ihrer Fähigkeit, Bauteile mit hervorragenden mechanischen Eigenschaften herzustellen. Wenn ein Bauteil hohen Belastungen, extremen Temperaturen oder wiederholten Stößen ausgesetzt ist – wie beispielsweise eine Kurbelwelle oder Pleuelstange –, ist die strukturelle Integrität unverzichtbar. Das Schmieden gewährleistet diese Zuverlässigkeit, indem es die innere Struktur des Metalls grundlegend verbessert.

Das Verfahren, bei dem enorme Druckkräfte angewendet werden, verfeinert die Kornstruktur des Metalls und beseitigt innere Hohlräume und Porosität, die bei anderen Verfahren wie dem Gießen auftreten können. Dadurch entsteht ein dichtes, gleichmäßiges Material. Noch wichtiger ist, dass dadurch das sogenannte 'Kornflussgefälle' entsteht. Die Metallkörner werden gestreckt und gezwungen, der Form des Bauteils zu folgen, wodurch kontinuierliche, ungebrochene Linien der Festigkeit entstehen. Diese richtungsbezogene Ausrichtung verbessert mehrere entscheidende Eigenschaften erheblich:

- Zugfestigkeit: Die Fähigkeit, einem Auseinanderziehen zu widerstehen.

- Schlagfestigkeit: Die Fähigkeit, plötzliche Stöße ohne Bruch zu absorbieren.

- Dauerfestigkeit: Die Fähigkeit, wiederholten Belastungszyklen über einen längeren Zeitraum standzuhalten.

Aufgrund dieser verbesserten strukturellen Integrität können geschmiedete Teile oft leichter konstruiert werden als ihre maschinell bearbeiteten oder gegossenen Gegenstücke, ohne an Festigkeit einzubüßen. Für die Automobilperformance, bei der die Reduzierung der ungefederten Masse entscheidend ist, stellt dieses Verhältnis von Festigkeit zu Gewicht einen erheblichen Vorteil dar.

Präzision, Komplexität und Kosten: Wo die Zerspanung überlegen ist

Während die Schmiedetechnik bei Rohfestigkeit die Nase vorn hat, dominiert die Zerspanung bei Anwendungen, die Präzision, Konstruktionsflexibilität und Kosteneffizienz bei kleineren Stückzahlen erfordern. Die subtraktive Natur der CNC-Bearbeitung ermöglicht ein Maß an Detailgenauigkeit und Präzision, das die Schmiedetechnik allein nicht erreichen kann. Bei Bauteilen mit komplexen inneren Kanälen, verwickelten Oberflächenstrukturen oder Anforderungen an eine außergewöhnlich glatte Oberfläche ist die Zerspanung oft die einzige machbare Lösung.

Die wirtschaftlichen Überlegungen unterscheiden sich ebenfalls erheblich. Beim Schmieden ist die Herstellung teurer, gehärteter Stahlformen erforderlich, was eine beträchtliche Vorabinvestition darstellt. Dadurch wird es am wirtschaftlichsten bei Serienfertigung mit hohem Stückzahlbedarf, bei der sich die Werkzeugkosten auf Tausende von Einheiten verteilen lassen. Im Gegensatz dazu fallen beim maschinellen Bearbeiten minimale Werkzeugkosten an und die Programmierung kann schnell erfolgen, was es ideal für Prototypen, Sonderanfertigungen oder kleine Losgrößen macht, bei denen Flexibilität entscheidend ist.

Für Unternehmen, die hochvolumige geschmiedete Bauteile benötigen, ist die Zusammenarbeit mit einem spezialisierten Anbieter unerlässlich, um diese Komplexitäten zu bewältigen. Beispielsweise bieten Anbieter wie Shaoyi Metal Technology spezialisierte Schmiededienstleistungen für die Automobilindustrie, von der hauseigenen Formherstellung bis zur Massenproduktion, und gewährleisten dabei sowohl Qualität nach IATF16949-Zertifizierung als auch Effizienz.

Hier ist eine Übersicht der wichtigsten Kompromisse:

| Faktor | Schmieden | Bearbeitung |

|---|---|---|

| Werkzeuginvestition | Hoch (benötigt kundenspezifische Formen) | Gering (minimale Werkzeugkosten) |

| Stückkosten (hohe Stückzahl) | Niedriger | Höher |

| Stückkosten (geringe Stückzahl) | Höher | Niedriger |

| Komplexität des Entwurfs | - Einigermaßen | Sehr hoch |

| Endpräzision / Toleranzen | Unterseite (benötigt oft sekundäre Bearbeitung) | Sehr hoch (im Mikrometerbereich) |

| Materialabfall | Niedrig (nahezu Endform) | Hoch (subtraktives Verfahren) |

Anwendungsleitfaden: Auswahl des richtigen Verfahrens für Automobilteile

Die Umsetzung dieser technischen Unterschiede in praktische Entscheidungen erfordert die Betrachtung spezifischer Anwendungen im Automobilbereich. Die Wahl zwischen geschmiedeten und maschinell bearbeiteten Teilen hängt letztendlich von der Funktion des Bauteils, den auftretenden Belastungen und den Produktionsanforderungen ab.

Wählen Sie Schmieden für hochbelastete, kritische Komponenten

Das Schmieden ist die eindeutige Wahl für Bauteile, deren Ausfall katastrophal wäre. Diese Komponenten finden sich typischerweise im Motor, Antriebsstrang und Fahrwerk, wo sie enormen und kontinuierlichen Belastungen ausgesetzt sind. Die überlegene Festigkeit und Ermüdungsbeständigkeit geschmiedeter Teile gewährleistet langfristige Zuverlässigkeit und Sicherheit. Typische Beispiele sind:

- Kurbelwellen und Pleuelstangen: Diese unterliegen innerhalb des Motors ständigen Dreh- und Hubkräften.

- Zahnräder und Getriebewellen: Müssen hohem Drehmoment und Verschleiß standhalten.

- Lenkköpfe und Querlenker: Kritisch für die Fahrzeugsicherheit und das Fahrverhalten.

- Radnaben und Achskomponenten: Tragen das Gewicht des Fahrzeugs und absorbieren Fahrbahnstöße.

Wählen Sie Bearbeitung für Prototypen und komplexe Konstruktionen

Die spanende Bearbeitung ist die ideale Lösung für Bauteile, bei denen Präzision wichtiger ist als maximale Festigkeit, oder wenn die Produktionsmengen gering sind. Ihre Flexibilität ermöglicht es Ingenieuren, Designs schnell zu erstellen und weiterzuentwickeln, ohne sich auf teure Werkzeuge festlegen zu müssen. Sie ist außerdem unerlässlich für die Herstellung komplexer Formen, die nicht geschmiedet werden können. Typische Anwendungen umfassen:

- Spezialanfertigungen von Halterungen und Befestigungen: Erfordern oft spezifische Geometrien für individuelle Konstruktionen.

- Komplexe Gehäuse: Zum Beispiel für elektronische Steuergeräte (ECUs) oder Sensoren.

- Prototypenteile: Zur Überprüfung von Passform und Funktion, bevor die Serienproduktion beginnt.

- Aftermarket-Leistungsbauteile: Wo Anpassungen und Kleinserienfertigung üblich sind.

In vielen Fällen wird ein hybrider Ansatz verwendet, bei dem das Teil zuerst geschmiedet wird, um seine Grundform und Festigkeit zu erreichen, und anschließend endbearbeitet wird, um die genauen endgültigen Abmessungen und Merkmale zu erzielen. Dies kombiniert das Beste aus beiden Welten und liefert ein starkes und präzises Bauteil.

Die endgültige Entscheidung treffen

Die Auswahl zwischen geschmiedeten und maschinell bearbeiteten Automobilteilen ist eine entscheidende ingenieurtechnische und betriebswirtschaftliche Entscheidung. Das Schmieden bietet durch die Optimierung der Gefügestruktur des Metalls eine beispiellose Festigkeit und Haltbarkeit für hochbelastete und serienmäßig hergestellte Komponenten. Die maschinelle Bearbeitung bietet hingegen höchste Präzision, konstruktive Flexibilität und Kosteneffizienz bei Prototypen, Sonderanfertigungen und komplexen Teilen. Durch sorgfältige Bewertung der mechanischen Anforderungen, der Stückzahl, der Konstruktionskomplexität und des Budgets können Hersteller das Verfahren wählen, das die optimale Balance aus Leistung und Wertschöpfung bietet.

Häufig gestellte Fragen

1. Welche Vorteile bietet das Schmieden gegenüber der maschinellen Bearbeitung?

Der Hauptvorteil des Schmiedens liegt in der überlegenen mechanischen Festigkeit. Der Schmiedeprozess richtet die Gefügestruktur des Metalls aus, wodurch die Zugfestigkeit, Schlagzähigkeit und Ermüdungslebensdauer verbessert werden. Zudem ist es bei der Serienproduktion kosteneffizienter und verursacht im Vergleich zum subtraktiven Verfahren der maschinellen Bearbeitung weniger Materialabfall.

2. Sind geschmiedete Teile besser?

Geschmiedete Teile sind besser geeignet für Anwendungen, bei denen Festigkeit, Haltbarkeit und Widerstandsfähigkeit gegen hohe Belastungen oder Stöße die wichtigsten Faktoren sind. Für Komponenten wie Motorpleuelstangen oder Fahrwerkteile ist das Schmieden überlegen. Bei Teilen, die äußerste Präzision, komplizierte Designs oder eine geringe Stückzahl erfordern, sind maschinell bearbeitete Teile jedoch oft die bessere Wahl.

3. Die Welche Nachteile hat geschmiedeter Stahl?

Die Hauptnachteile des Schmiedens sind die hohen Anfangskosten für die Werkzeuge (Matrizen), was es bei kleinen Losgrößen teuer machen kann. Das Verfahren bietet außerdem eine geringere Maßgenauigkeit und Formkontrolle im Vergleich zur spanenden Bearbeitung und erfordert oft nachfolgende Bearbeitungsschritte, um enge Toleranzen einzuhalten. Zudem eignet es sich nicht für die Herstellung von Teilen mit sehr komplexen inneren Geometrien.

4. Warum ist Fräsen und Drehen (spanende Bearbeitung) besser als Schmieden?

Die Bearbeitung, die Fräsen und Drehen umfasst, ist besser als das Schmieden, wenn hohe Präzision, enge Toleranzen und komplexe geometrische Formen erforderlich sind. Sie ist außerdem flexibler und kosteneffizienter für Prototypen und Kleinserienfertigung, da keine teuren Spezialwerkzeuge benötigt werden. Für Bauteile, die keinen extremen Belastungen ausgesetzt sind, bietet die Bearbeitung eine effektive und kostengünstige Fertigungslösung.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —