Maßgeschneiderte geschmiedete Pleuelstangen: Ein unverzichtbarer Leitfaden für Käufer

Zusammenfassung

Maßgeschneiderte geschmiedete Pleuel sind hochfeste Komponenten, die für Hochleistungs- und modifizierte Motoren unerlässlich sind. Sie bieten aufgrund des Schmiedeprozesses eine überlegene Haltbarkeit im Vergleich zu Serienteilen. Die wichtigsten Entscheidungen betreffen die Auswahl des richtigen Materials, wie beispielsweise Chromoly-Stahl 4340 oder Titan, sowie die optimale Konstruktion, üblicherweise zwischen einem H-Träger oder I-Träger, um den spezifischen Leistungszielen und Anwendungen gerecht zu werden.

Grundlagen der geschmiedeten Pleuel verstehen

Eine Pleuelstange ist die entscheidende Verbindung zwischen Kolben und Kurbelwelle in einem Verbrennungsmotor und wandelt die geradlinige Bewegung des Kolbens in die Drehbewegung der Kurbelwelle um. Bei Serienmotoren handelt es sich dabei oft um gegossene Teile, die für normale Betriebsbedingungen ausgelegt sind. Für Hochleistungsanwendungen mit erhöhter Leistung, Drehmoment und Drehzahl ist jedoch ein deutlich stabileres Bauteil erforderlich. Hier zeigt sich der Vorteil von maßgeschneiderten geschmiedeten Pleuelstangen.

Der Schmiedeprozess beinhaltet das Formen von Metall durch lokalisierte Druckkräfte, wodurch die Kornstruktur des Materials ausgerichtet wird. Dadurch entsteht ein Bauteil, das deutlich fester, langlebiger und widerstandsfähiger gegenüber Ermüdung und Belastungsspitzen ist als ein gegossenes Teil mit zufälligerer Kornstruktur. Diese überlegene Festigkeit ist unverzichtbar für Motoren mit Turbolader, Kompressor oder für den Rennsport, bei denen ein Bauteilversagen katastrophale Folgen haben kann.

Spezialkolbenbolzen werden notwendig, wenn die Geometrie eines Motors von den werkseitigen Spezifikationen abweicht. Dazu gehören Änderungen an der Kurbelwellenhublänge, der Kolbenkompressionshöhe oder dem Zylinderbohrungsdurchmesser. Serienmäßige Kolbenbolzen sind für serienmäßige Abmessungen konzipiert, aber ein maßgeschneiderter Motor erfordert Bolzen mit exakten Mittelpunkt-zu-Mittelpunkt-Längen und Bohrungsabmessungen an den Enden, um eine korrekte Geometrie und Funktion sicherzustellen. Wie Hersteller wie CP-Carrillo betonen, ist die Herstellung dieser Komponenten eine Symphonie aus Präzision, bei der Spezialisten nach Perfektion in der Leistung streben.

Wichtige Materialien im Vergleich: 4340 Stahl, Titan und Aluminium

Das für einen Pleuelstange gewählte Material beeinflusst direkt dessen Leistung, Gewicht und Kosten. Drei Materialien dominieren den Hochleistungsmarkt: 4340 Chromoly-Stahl, Titan und spezielle Aluminiumlegierungen. Jedes weist unterschiedliche Eigenschaften auf, die auf verschiedene Anwendungen zugeschnitten sind – vom Straßeneinsatz bis zum professionellen Motorsport.

4340 Chromoly-Stahl ist das gebräuchlichste Material für leistungsstarke geschmiedete Pleuel. Es handelt sich um eine äußerst feste und langlebige Legierung, die ein hervorragendes Verhältnis von Leistung und Wirtschaftlichkeit bietet. Aufgrund seiner Robustheit eignet es sich für eine Vielzahl von Anwendungen, einschließlich stark aufgeladener Turbomotoren und hochdrehender, natürlicher ansaugender Motorkonfigurationen. Die meisten großen Hersteller, darunter Manley und SCAT, bieten umfangreiche Produktlinien aus 4340-Stahl-Pleuel an.

Titan stellt einen erheblichen Leistungsschub bei gleichzeitig höheren Kosten dar. Wie von Spezialisten wie Pauter bemerkt wird, können Titanpleuel etwa 33 % leichter sein als ihre Stahlgegenstücke, während sie eine vergleichbare Festigkeit bieten. Diese drastische Verringerung der oszillierenden Massen ermöglicht es dem Motor, schneller zu drehen, und verringert die Belastung der Kurbelwelle und der Lager. Dadurch wird Titan zur bevorzugten Wahl für Anwendungen, bei denen jedes Gramm zählt, wie im professionellen Straßenracing und Dragracing.

Aluminium kolbenbolzen werden häufig in speziellen Drag-Racing-Anwendungen verwendet. Moderne Aluminiumlegierungen bieten eine beeindruckende Festigkeit bei geringem Gewicht, haben jedoch eine begrenzte Ermüdungslebensdauer und sind anfälliger für Dehnung über die Zeit im Vergleich zu Stahl oder Titan. Das bedeutet, dass sie in der Regel häufiger überprüft und ausgetauscht werden müssen, wodurch sie weniger geeignet für Straßeneinsatz oder Dauerbelastungsanwendungen sind, aber ideal für kurze, leistungsstarke Leistungsspitzen.

| Material | Hauptsächlicher Vorteil | Hauptsächlicher Nachteil | Beste Anwendung |

|---|---|---|---|

| 4340 Chromoly-Stahl | Hohe Festigkeit, Langlebigkeit, kosteneffektiv | Schwerste der drei Optionen | Straßenperformance, Turbo-/Kompressor-Builds, Langstreckenrennen |

| Titan | Herausragendes Gewichts-Leistungs-Verhältnis | Sehr hohe Kosten | Professioneller Rennsport, Hochdrehzahlmotoren, Drag-Racing |

| Aluminium | Geringstes Gewicht, gut für Stoßdämpfung | Begrenzte Ermüdungslebensdauer, erfordert regelmäßigen Austausch | Spezialisiertes Drag Racing, Alkohol/Nitro-Motoren |

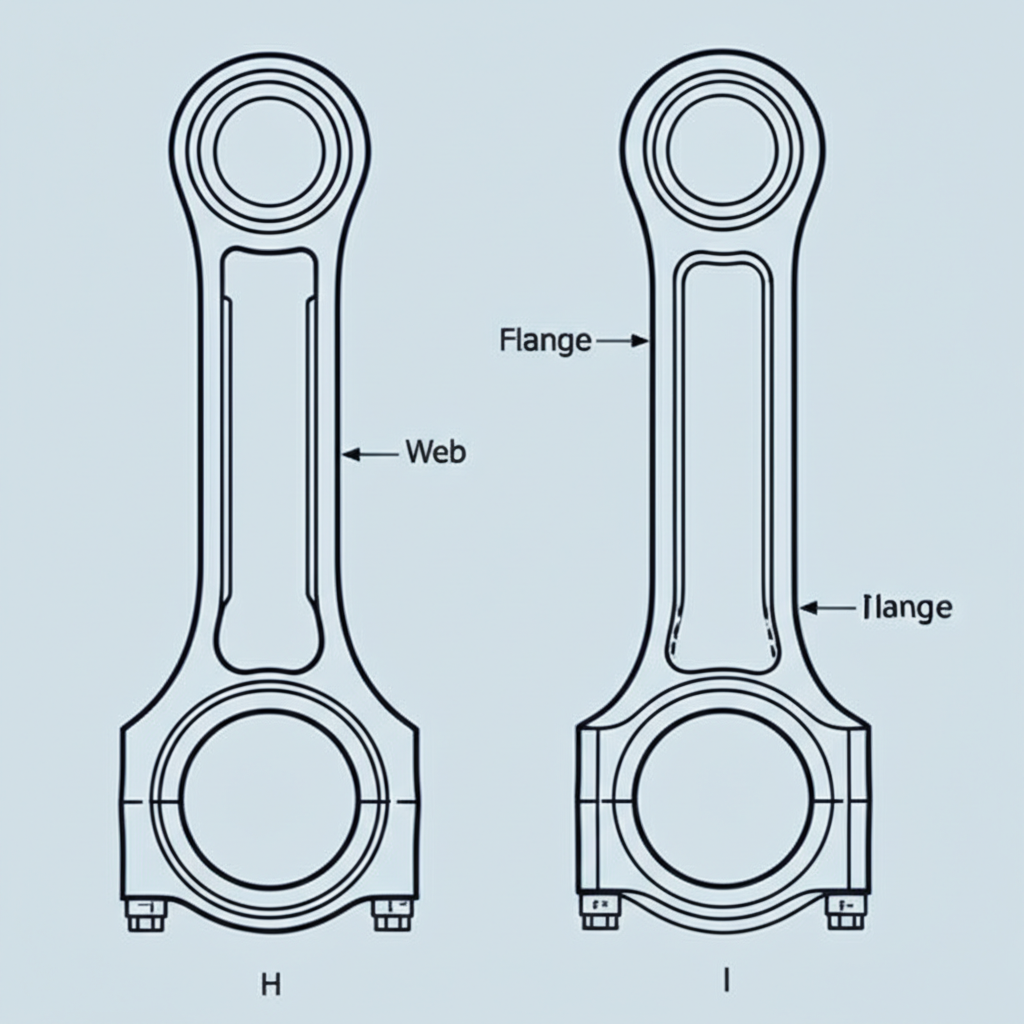

Die richtige Wahl des Designs: H-Träger vs. I-Träger

Über das Material hinaus ist die konstruktive Gestaltung der Pleuelstange eine entscheidende Entscheidung. Die beiden am weitesten verbreiteten Designs im Leistungsbereich sind der H-Träger und der I-Träger. Obwohl sie auf den ersten Blick ähnlich erscheinen mögen, weisen ihre inneren Strukturen unterschiedliche Eigenschaften hinsichtlich Gewicht, Steifigkeit und Spannungsverteilung auf.

Die H-Träger das Design hat, wie der Name andeutet, einen Querschnitt in Form des Buchstabens 'H'. Dieses Design zeichnet sich durch hervorragende Steifigkeit und Widerstandsfähigkeit gegen Biegekräfte aus und ist daher eine vielseitige und beliebte Wahl für eine breite Palette von Hochleistungsanwendungen. H-Träger-Pleuel sind oft leichter als vergleichbare I-Träger-Pleuel, gelten jedoch allgemein als robuste Allround-Lösung, die sowohl für aggressive Straßenfahrzeuge als auch für ernsthafte Rennmotoren geeignet ist. Viele Hersteller bieten umfangreiche Produktlinien mit H-Träger-Pleueln für verschiedene Motoren an.

Die I-Strahl das Design weist einen Querschnitt auf, der dem Buchstaben 'I' ähnelt. Dieses klassische Design wurde über Jahrzehnte hinweg für den Motorsport optimiert. Eine sachgemäß konstruierte I-Träger-Stange kann leichter als eine H-Träger-Stange ausgeführt werden, ohne dabei an Festigkeit an den entscheidenden Stellen einzubüßen. Sie ist außergewöhnlich stark unter Zugbelastung (wenn sich der Kolben nach unten bewegt) und Druckbelastung (wenn er nach oben bewegt wird). Diese Effizienz macht sie zur bevorzugten Wahl bei sehr hohen Drehzahlen und im professionellen Rennsport, wo die Minimierung der oszillierenden Masse für Leistung und Motorlebensdauer von größter Bedeutung ist.

Letztendlich hängt die Wahl zwischen H-Träger und I-Träger oft von der spezifischen Philosophie des Motorenbaumeisters und den Anforderungen des jeweiligen Einsatzes ab. Für die meisten Motorkonfigurationen, die deutlich mehr Leistung als serienmäßig erzeugen, bietet jedes Design eines renommierten Herstellers die erforderliche Festigkeit. Bei extremen Wettbewerbsanwendungen könnten jedoch die geringfügigen Vorteile des I-Trägers in Bezug auf Gewicht und Festigkeit den Ausschlag geben.

Der Anfrageprozess für maßgefertigte Pleuel: Was Sie erwarten können

Die Bestellung von maßgeschneiderten Verbindungsstielen ist ein präziser Prozess, der detaillierte Informationen über Ihren Motor erfordert, um eine perfekte Passform zu gewährleisten. Die Hersteller haben diesen Prozess vereinfacht, aber es liegt an den Kunden, genaue Spezifikationen zu liefern. Die Kommission hat die Kommission aufgefordert, die Anfrage für benutzerdefinierte Stäbe von ZRP hier ist, was Sie erwarten können:

- Sammeln Sie kritische Motorspezifikationen: Bevor Sie eine Bestellung aufgeben können, müssen Sie alle kritischen Abmessungen Ihres Motors haben. Das ist der wichtigste Schritt. Zu den wichtigsten Messungen gehören die Marke und das Modell des Motors, die Größe des Zylinderbohrwerks, der Kurbelwellenlauf, der große Endhausbohrraum und der kleine Endbohrraum (Armbandspin).

- Definition der Anwendung und Leistungsstufe: Sie müssen angeben, wie der Motor verwendet wird (z. B. Straßen-, Drag- oder Straßenrennen) und wie er erwartet wird. Dazu gehören Details wie maximale Drehzahlen, ob ein Turbolader oder ein Superlader verwendet wird (und bei welchem Antriebsdruck) und ob Stickstoff verwendet wird (und die Pferdestärke). Diese Informationen helfen dem Hersteller, das richtige Material und die entsprechende Konstruktionsfestigkeit auszuwählen.

- Das Anfrageformular wird eingereicht: Mit allen Daten in der Hand füllen Sie ein ausführliches Formular auf der Website des Herstellers oder bei einem Händler aus. Sie geben alle Messungen ein und wählen spezielle Merkmale aus, wie z. B. gezwungenes Ölen oder spezifische Schraubenupgrades (wie ARP 2000 oder L19-Schrauben).

- Entwurf, Genehmigung und Einlage: Die Ingenieure des Herstellers werden Ihre Spezifikationen überprüfen und eine technische Zeichnung für Ihre Genehmigung erstellen. Nach Abschluss des Entwurfs ist eine erhebliche Anzahlung (oft 50%) erforderlich, um mit der Produktion zu beginnen. Bereiten Sie sich auf eine Vorlaufzeit vor, da kundenspezifische Bestellungen je nach Produktionsplan von einigen Wochen bis zu mehreren Monaten dauern können.

- Herstellung und Lieferung: Sobald die Anzahlung bezahlt ist, werden die Stäbe genau nach Ihren Vorgaben hergestellt. Nach einer letzten Qualitätskontrolle wird der Restbetrag bezahlt und die Stäbe an Sie oder Ihren Motorenbauer versandt.

Führende Hersteller und Schmiedefachleute

Der Markt für Hochleistungs-Bindstäbe wird von mehreren hoch angesehenen Herstellern bedient, die jeweils für ihre Qualität und Präzision bekannt sind. Bei der Untersuchung der Möglichkeiten wenden sich die Motorenbauer oft an diese Branchenführer.

Manley Performance

Manley bietet einen umfangreichen Katalog an Verbindungsstielen, darunter H-Beam- und I-Beam-Designs. Sie sind bekannt für ihre "Turbo Tuff"-Serie, die speziell für den extremen Zylinderdruck bei hohen Antriebsanwendungen entwickelt wurde. Die Produkte werden aus 4340 Stahlschmieden hergestellt und sind sowohl auf dem heimischen als auch auf dem Sport-Kompaktenmarkt ein Grundnahrungsmittel.

SCAT-Krankschäfte

SCAT mit Sitz in Kalifornien stellt eine breite Palette von H-Beam- und I-Beam-Bindungsstäben aus einem zweiteiligen 4340-Stahlschmiedung an. Sie sind eine beliebte Wahl für viele amerikanische V8-Motorbauten, von Straßenleistung bis zu Wettkampfrennen, und sind dafür bekannt, qualitativ hochwertige rotierende Baugruppen zu liefern.

CP-Carrillo

CP-Carrillo hat seinen Ruf auf einem "kompromisslosen" Konzept für die Technik aufgebaut. Sie sind bekannt für ihre Dimension und ihre sorgfältige Fertigung. Ihre Stäbe sind in den professionellen Motorsportarten, vom Drag-Race bis hin zu Langstrecken-Events, eine Top-Wahl, wo Zuverlässigkeit und Leistung von größter Bedeutung sind.

Pauter

Pauter ist bekannt für seine einzigartigen E-4340 Chrom-Moly-Stäbe mit Single-Rib-Design und sein Know-how im Umgang mit fortschrittlichen Materialien. Sie bieten maßgeschneiderte Stäbe aus 4340-Stahl, Aluminium und Titan an, die auf Bauingenieure zugeschnitten sind, die besonders spezifische oder leichte Komponenten für ihre Projekte benötigen.

Für Akteure der Automobilindustrie, die einen Partner bei der Erstellung von Bauteilen suchen, sind spezialisierte Schmiededienstleistungen ebenfalls ein wesentlicher Bestandteil der Lieferkette. Für robuste und zuverlässige Komponenten greifen viele auf Anbieter von kundenspezifischen Schmiededienstleistungen wie Shaoyi Metal Technology zurück. Sie spezialisieren sich auf hochwertiges, nach IATF16949 zertifiziertes Warmumformschmieden für den Automobilsektor und bieten Leistungen von der schnellen Prototypenerstellung bis zur Serienproduktion – ein Beleg für die industrielle Basis, auf der Hochleistungskomponenten aufbauen.

Häufig gestellte Fragen

1. Warum sind geschmiedete Stäbe für Leistungsmotoren besser als gegossene Stäbe?

Geschmiedete Pleuel sind deutlich stärker und langlebiger als gegossene Pleuel. Der Schmiedeprozess richtet die Kornstruktur des Metalls aus und beseitigt innere Hohlräume und Schwächen, wie sie bei Gussteilen üblich sind. Dadurch widerstehen geschmiedete Pleuel den enormen Belastungen, hohen Drehzahlen und erhöhten Zylinderdrücken in Leistungsmotoren und verhindern katastrophale Ausfälle.

2. Welche Hauptausführungen von geschmiedeten Pleueln gibt es?

Die beiden primären Ausführungen sind H-Träger und I-Träger. H-Träger-Pleuel zeichnen sich durch ihre Steifigkeit aus und sind eine vielseitige Wahl für eine breite Palette von Anwendungen mit hoher Leistung. I-Träger-Pleuel sind für außergewöhnliche Festigkeit unter Druckbelastung konzipiert und daher die bevorzugte Wahl für Motoren mit extremer Leistung, die Turbolader, Kompressor oder Nitrous verwenden.

3. Benötige ich spezielle Pleuel für meinen Motor?

Sie benötigen kundenspezifische Pleuel, wenn Sie die innere Geometrie Ihres Motors verändert haben. Wenn Sie den Hub des Kurbelwellenarms geändert, die Kolbenbolzenhöhe angepasst oder aus einem anderen Grund eine nicht standardmäßige Länge benötigen, funktionieren serienmäßige Pleuel nicht. Spezialanfertigungen werden nach Ihren genauen Maßen hergestellt, um einen korrekten und zuverlässigen Motorbetrieb sicherzustellen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —