Warum der Unterschied zwischen geschmiedeter Kohlefaser und geschmiedetem Aluminium für Ihr Unternehmen wichtig ist

Der ultimative Vergleich zwischen zwei hochwertigen Leistungsmaterialien

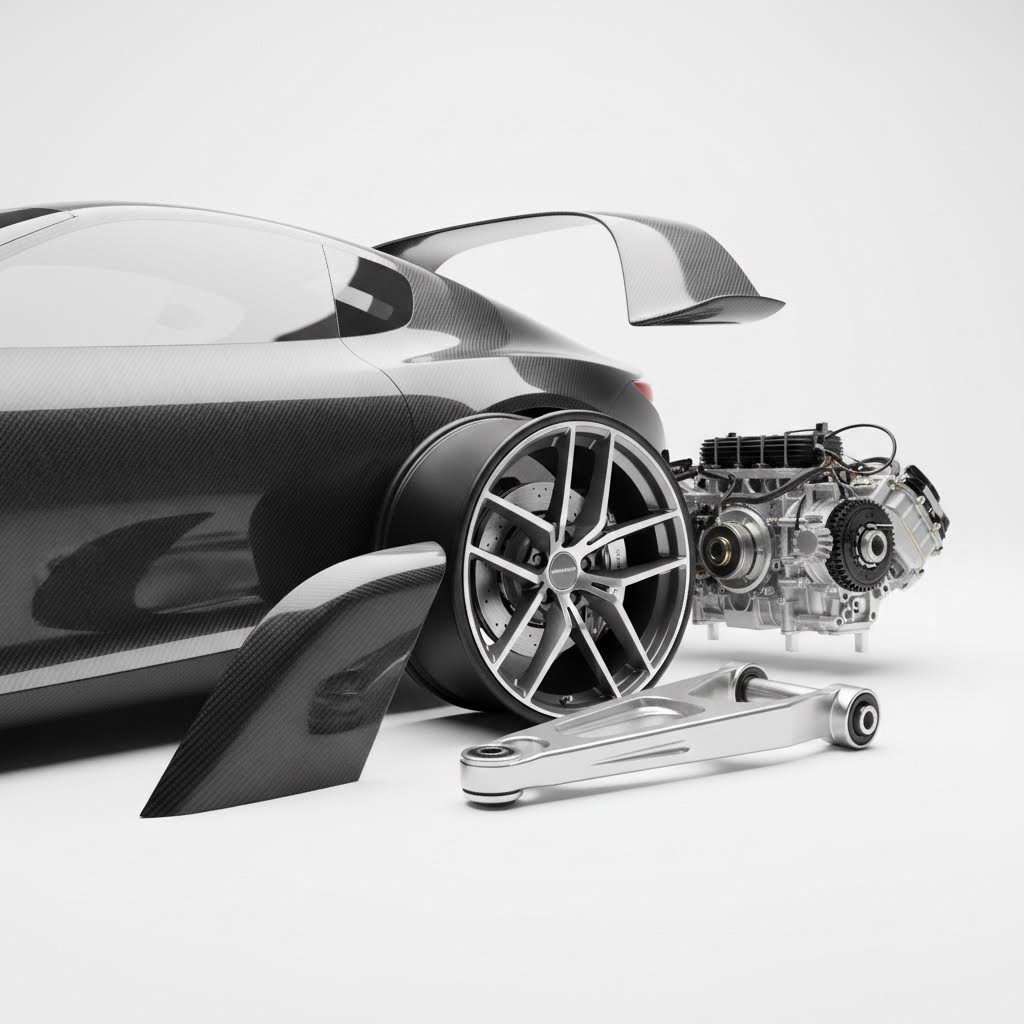

Sie stehen an einer Weggabelung, die gute Leistung von außergewöhnlicher Leistung trennt. Ob Sie Ihr Sportmotorrad aufrüsten, ein Hochleistungs-Fahrzeug bauen oder Bauteile für Luft- und Raumfahrtanwendungen beschaffen – die Wahl zwischen geschmiedeter Kohlefaser und geschmiedetem Aluminium kann den Erfolg Ihres Projekts bestimmen. Doch hier liegt das, was die meisten Vergleiche übersehen: Diese beiden Materialien teilen sich das Wort „geschmiedet“, werden jedoch nach völlig unterschiedlichen Fertigungsphilosophien hergestellt.

Warum die Debatte Geschmiedet gegen Geschmiedet wichtig ist

Wenn Sie kohlenstofffaserverstärkten Kunststoff mit Aluminium in ihrer geschmiedeten Form vergleichen, vergleichen Sie nicht nur zwei Materialien. Vielmehr bewerten Sie zwei unterschiedliche ingenieurtechnische Ansätze, die über grundverschiedene Wege Premium-Performance liefern. Die meisten Online-Vergleiche behandeln alle Kohlenstofffasern gleich oder sehen Aluminium als eine einzige Kategorie. Das ist ein Fehler, der Ihnen Tausende von Dollar kosten und Ihre Ergebnisse beeinträchtigen könnte.

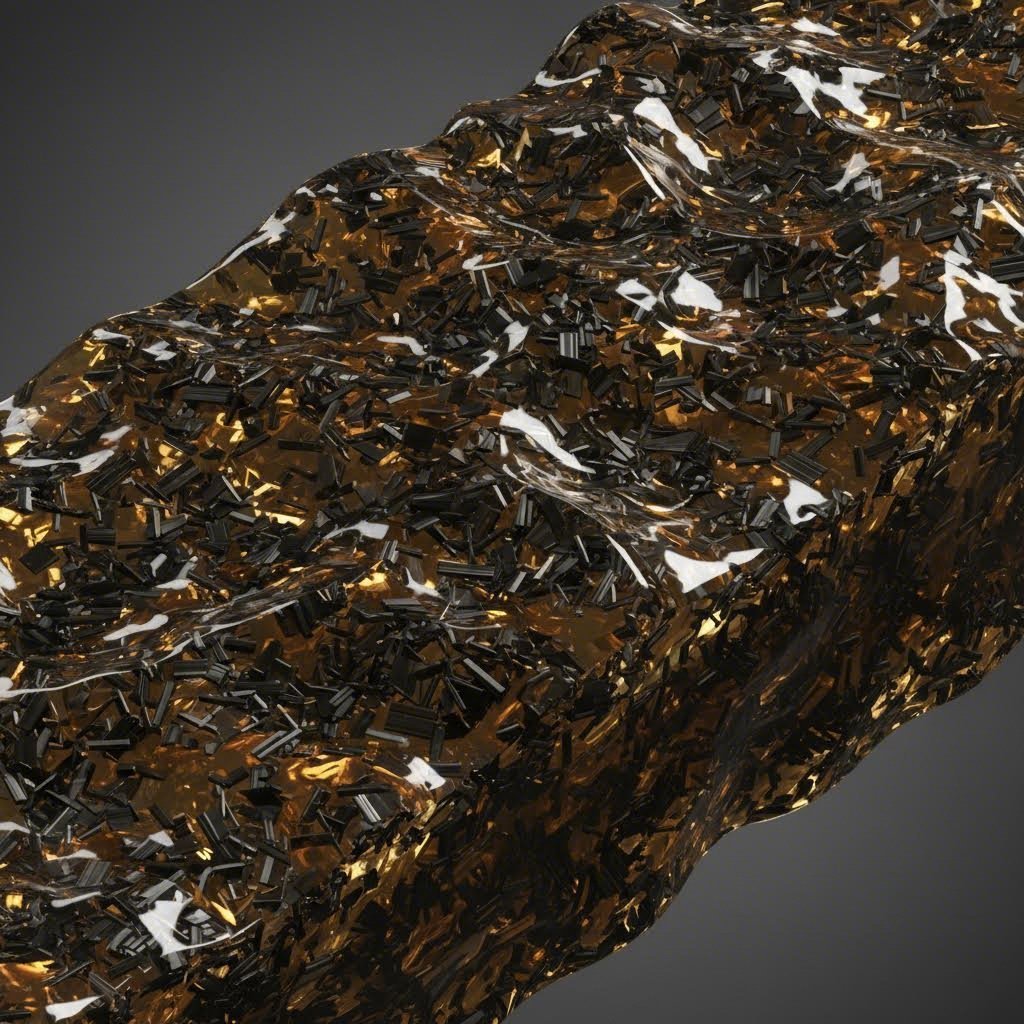

Geschmiedeter Kohlenstoffkunststoff beinhaltet das Preßformen, bei dem geschnittene Kohlenstofffaserstränge mit Harz vermischt und unter hoher Hitze und Druck zusammengepresst werden. Dadurch entsteht jenes charakteristische marmorierte Aussehen, das Sie vermutlich bereits an hochwertigen Kohlenstofffaserplatten und -bauteilen gesehen haben. Laut Easy Composites führt der Pressvorgang dazu, dass Luft und überschüssiges Harz herausgedrückt werden, wodurch feste, leistungsstarke Bauteile mit gleichmäßiger Festigkeit in alle Richtungen entstehen.

Geschmiedetes Aluminium hingegen verwendet das Gesenkschmieden, um massive Metallbarren unter extremem Druck zu verdichten. Dieser Prozess richtet die Kornstruktur aus und macht es dadurch deutlich stärker als gegossene Aluminiumalternativen.

Verständnis zweier unterschiedlicher Schmiedephilosophien

Stellen Sie es sich so vor: Geschmiedeter Kohlenstoff erzeugt Festigkeit durch Verbundchemie, während geschmiedetes Aluminium diese durch metallurgische Umwandlung erreicht. Keiner der Ansätze ist universell „besser“. Jeder überzeugt in bestimmten Szenarien, abhängig von Ihren Prioritäten.

In diesem Vergleich bewerten wir diese hochwertigen Materialien anhand der Faktoren, die für reale Anwendungen tatsächlich entscheidend sind:

- Verhältnis von Festigkeit zu Gewicht: Wo jedes Gramm zählt

- Kostenerwägungen: Anfängliche Investition im Vergleich zum langfristigen Nutzen

- Reparaturfähigkeit: Was passiert, wenn etwas schiefgeht

- Thermische Eigenschaften: Wärmemanagement unter anspruchsvollen Bedingungen

- Anwendungstauglichkeit: Abstimmung des Materials auf den Verwendungszweck

Am Ende werden Sie genau verstehen, wann geschmiedeter Kohlenstoff im Vergleich zu Kohlenstofffaser-Alternativen sinnvoll ist, warum die Wahl zwischen Aluminium und Kohlenstofffaser keine einfache Entscheidung mit einem klaren Gewinner ist und wie diese Materialien am besten an Ihre spezifischen Anwendungsanforderungen angepasst werden können.

Wie wir diese Premium-Materialien bewertet haben

Hört sich kompliziert an? Einen fairen Vergleich zwischen geschmiedeter Kohlenstofffaser und geschmiedetem Aluminium anzustellen, erfordert mehr, als einfach einen Favoriten auszuwählen und darauf zu setzen. Sie benötigen einen strukturierten Rahmen, der berücksichtigt, wie jedes Material unter realen Bedingungen tatsächlich abschneidet. Genau das haben wir hier entwickelt.

Bevor wir uns den Spezifikationen zuwenden, lassen Sie uns etwas Wichtiges beachten: Diese Materialien dienen unterschiedlichen Zwecken. Die Berücksichtigung von Kohlenstofffaserkosten zusammen mit der Dichte von Kohlenstofffaser liefert nur einen Teil des Gesamtbildes. Sie müssen auch überlegen, wie stark Kohlenstofffaser in Ihrer spezifischen Anwendung ist und ob ihre einzigartige Kohlenstofffaser-Struktur Vorteile bietet, die Sie tatsächlich nutzen können.

Unser Bewertungsrahmen

Wir haben unsere Bewertung auf sechs zentrale Kriterien gestützt, die bei der Auswahl zwischen diesen Hochleistungsmaterialien am wichtigsten sind. Im Gegensatz zu Vergleichen, die sich ausschließlich auf eine einzelne Metrik konzentrieren, erfasst dieser Rahmen das vollständige Leistungsbild:

- Mechanische Eigenschaften: Zugfestigkeit, Elastizitätsmodul und Ermüdungsfestigkeit unter zyklischer Belastung

- Gewicht-zu-Festigkeits-Verhältnisse: Spezifische Festigkeitsberechnungen, die Dichteunterschiede berücksichtigen

- Wärmeleistung: Wärmeleitfähigkeit, Wärmeableitungsfähigkeit und Temperaturbeständigkeit

- Herstellungskomplexität: Produktionsanforderungen, Werkzeugbedarf und Skalierbarkeitsfaktoren

- Kostenanalyse: Kosten für Rohmaterialien, Verarbeitungsaufwendungen und Gesamtbetriebskosten

- Eignung für reale Anwendungen: Wie sich jedes Material in praktischen Anwendungsfällen verhält

Dieser Ansatz unterscheidet sich von den typischen Vergleichen, die man online findet. Viele Artikel behandeln den Vergleich von Kohlefaser und Glasfaser, als ließe er sich mit dem von Aluminium gleichsetzen. Das ist er nicht. Jede Materialkategorie weist eigene Eigenschaften auf, die getrennte Bewertungsmaßstäbe erfordern.

Erklärung der wichtigsten Leistungskennzahlen

Lassen Sie uns analysieren, was diese Kennzahlen für Ihren Entscheidungsprozess tatsächlich bedeuten.

Spezifische Festigkeit steht für das Verhältnis von Festigkeit zu Gewicht eines Materials. Laut einer Studie der School of Engineering der Grand Valley State University entspricht die spezifische Festigkeit der Zug- oder Streckgrenze geteilt durch die Dichte des Materials. Ein Material mit hoher spezifischer Festigkeit liefert eine hervorragende Leistung, ohne unnötiges Gewicht hinzuzufügen. Dieser Wert ist besonders wertvoll beim Vergleich von Materialien mit sehr unterschiedlichen Dichten.

Spezifischer E-Modul zeigt die Steifigkeit in Relation zum Gewicht an. Dieselbe Studie zeigt, dass Metalle im Allgemeinen höhere Werte für den spezifischen E-Modul aufweisen als Polymere, was bedeutet, dass sie unter gleichem Stress weniger anfällig für Verformungen sind. Dies wirkt sich direkt darauf aus, wie Bauteile unter Belastung reagieren.

Beachten Sie bei der Bewertung von Schmiedeverfahren diese grundlegenden Unterschiede:

- Kohlefaser-Schmieden: Das Preßformen kombiniert geschnittene Kohlenstofffasern mit Harz unter Hitze und Druck. Dadurch entstehen isotrope Eigenschaften, bei denen die Festigkeit in alle Richtungen gleichmäßig verteilt ist.

- Aluminiumschmieden: Beim Gesenkpressen werden massive Metallblocke unter extremem Druck verdichtet, wodurch die Kornstruktur ausgerichtet wird, was eine verbesserte Richtungsfestigkeit im Vergleich zu gegossenen Alternativen bewirkt.

Der Unterschied ist entscheidend, da beim Vergleich von Kohlefaser und Glasfaser diese Verarbeitungsunterschiede häufig völlig ignoriert werden. Geschmiedete Materialien verhalten sich anders als ihre nicht geschmiedeten Pendants, und dieser Unterschied zeigt sich in jeder Leistungskennzahl, die wir untersuchen werden.

Mit diesem Rahmenwerk können wir nun jedes Material im Detail untersuchen, beginnend mit einer eingehenden Betrachtung der einzigartigen Eigenschaften und Fähigkeiten von geschmiedeter Kohlefaser.

Eingehende Analyse und Leistungsbeurteilung von geschmiedeter Kohlefaser

Stellen Sie sich vor, Sie halten eine Komponente in der Hand, die bis zu 70 % leichter ist als ihr Stahlpendant, dabei aber vergleichbare Festigkeit bietet. Das verspricht Kohlenstofffaser, die durch Pressformen hergestellt wurde. Um jedoch genau zu verstehen, wie dieses Material solch bemerkenswerte Eigenschaften erreicht, muss man unter die charakteristische marmorierte Oberfläche blicken.

Geschmiedete Kohlenstoffaser, auch als geschmiedeter Verbundstoff bezeichnet, stellt einen grundlegend anderen Ansatz bei Kohlenstoffasermaterialien dar. Im Gegensatz zur herkömmlichen gewebten Kohlenstoffaser, die auf sorgfältig übereinandergelegten Lagen aus kontinuierlichem Fasergewebe basiert, verfolgt diese Variante einen unkonventionelleren Weg zur Leistung.

Der Vorteil des Pressformverfahrens

Der Herstellungsprozess beginnt damit, dass Kohlenstofffilament in kurze Abschnitte zerschnitten wird, die typischerweise zwischen 5 und 50 Millimeter Länge betragen. Laut RC Wing werden diese geschnittenen Stränge gründlich mit einem Harzsystem, meist Epoxidharz, sowie einem Katalysator gemischt, um eine sogenannte Bulk Molding Compound (BMC) zu bilden.

Hier geschieht die Magie. Dieses vorgemischte Material wird in eine vorgeheizte Metallform eingelegt und extremer Kompression ausgesetzt. Wir sprechen von Drücken bis zu 1.000 psi, kombiniert mit präzise gesteuerten Temperaturen. Unter diesen Bedingungen fließt das Material, um jede Kontur des Formhohlraums auszufüllen, während das Harz aushärtet und die Fasern dauerhaft fixiert.

Das Ergebnis? Das charakteristische verwirbelte, marmorierte Muster, das jedes geschmiedete Kohlefaserteil wirklich einzigartig macht. Doch es geht nicht nur um Ästhetik. Die zufällige Faserorientierung erzeugt etwas weitaus Wertvolleres: isotrope Festigkeit.

Traditionell gewebte Carbonfaser überzeugt in Faserrichtung, zeigt jedoch Schwächen quer dazu. Geschmiedetes Carbon beseitigt diese Einschränkung vollständig. Die kurzen Fasern verteilen sich gleichmäßig in alle Richtungen und sorgen so für gleichmäßige Festigkeit und Steifigkeit, unabhängig davon, aus welcher Richtung Kräfte einwirken. Dadurch eignet es sich ideal für komplexe Carbonformen, bei denen mehrachsige Belastungen üblich sind.

Festigkeitsprofil und Grenzen

Bei der Bewertung von Carbonfasermaterialien für Ihren Anwendungsfall ist das Verständnis sowohl der Möglichkeiten als auch der Grenzen entscheidend, um fundierte Entscheidungen treffen zu können.

Vorteile von geschmiedetem Carbon

- Außergewöhnliches Festigkeits-Gewichts-Verhältnis: Vergleichbar mit Titan in vielen Anwendungen, dabei jedoch etwa 40 % leichter

- Isotrope Eigenschaften: Gleiche Festigkeit in alle Richtungen beseitigt Bedenken hinsichtlich Delamination unter mehraxialer Beanspruchung

- Fähigkeit zur komplexen Geometrie: Das Spritzgießen ermöglicht komplexe Formen mit Kurven, Hinterschneidungen und detaillierten Merkmalen, die für gewebtes Carbon schwer realisierbar sind

- Produktivitätsteilung: Kürzere Taktzeiten im Vergleich zu arbeitsintensiven traditionellen Laminierverfahren, wodurch es besser für die Serienfertigung geeignet ist

- Hervorragende Schlag- und Verschleißfestigkeit: Die zufällige Faserverteilung sorgt für zuverlässigere Leistung in komplexen Belastungsumgebungen

- Einzigartiger ästhetischer Reiz: Die schwarzen Marmoroptik-Muster aus Kohlefaser schaffen eine hochwertige visuelle Differenzierung

Nachteile von geschmiedetem Kohlefaser

- Höherer Kohlefaserpreis: Obwohl es für die Massenproduktion erschwinglicher ist als gewebtes Kohlefaser, bleibt es 2- bis 3-mal teurer als Aluminiumalternativen

- Eingeschränkte Reparaturfähigkeit: Beschädigte Bauteile erfordern in der Regel einen vollständigen Austausch statt einfacher Reparaturen. Im Gegensatz zu Metallen, die geschweißt oder geflickt werden können, erfordert geschmiedetes Kohlefaser spezialisierte Techniken

- UV-Empfindlichkeit: Die Exposition gegenüber ultraviolettem Licht führt im Laufe der Zeit zur Zersetzung der Harzmatrix, was zu Verfärbungen und einer möglichen Materialschwächung führen kann. Für Außenanwendungen sind UV-beständige Beschichtungen erforderlich

- Anfälligkeit für Oberflächenkratzer: Ohne Schutzbeschichtungen kann das Material leichter verkratzen als einige Metalle und Keramiken

- Temperaturbeschränkungen: Herkömmliche Harzsysteme weisen eine geringere Temperaturbeständigkeit im Vergleich zu Metallen auf, was den Einsatz bei extremen Hitzeanwendungen einschränkt

Beste Anwendungen für geschmiedeten Kohlenstoff

Wo zeigt geschmiedete Carbonfaser ihre Stärken? Bei Anwendungen, bei denen Gewichtseinsparungen messbare Leistungsvorteile bringen und eine Premiumpreisgestaltung akzeptiert wird.

Anwendungen in der Automobilindustrie stellen einen der größten Märkte dar. Hochleistungs- und Supersportwagen nutzen geschmiedeten Kohlenstoff für Karosserieteile wie Motorhauben und Türen, Innenausstattungskomponenten wie Armaturenbretter und Lenkradpaddles sowie strukturelle Elemente wie Sitzrahmen. Laut YICHOU werden auch serienmäßig produzierte Fahrzeuge zunehmend geschmiedeten Kohlenstoff für Motorenteile wie Kipphebel und Pleuelstangen einsetzen, um die Massenträgheit zu verringern und die Ansprechgeschwindigkeit des Gaspedals zu verbessern, da sich die Herstellungskosten senken.

Luft- und Raumfahrt sowie maritime Sektoren verwenden geschmiedeten Kohlenstoff für Drohnenrumpf, Propeller, Innenausstattung von Flugzeugen und Steuermechanismen. Marineanwendungen umfassen Lenkräder, Armaturenbretter und Schnellbootkomponenten, bei denen geringes Gewicht mit Korrosionsbeständigkeit gegenüber Salzwasser kombiniert wird.

Unterhaltungselektronik und Luxusgüter stellen die hochwertige Anziehungskraft von geschmiedetem Kohlenstoff heraus. Carbonfasertelefonhüllen bieten sowohl Schutz als auch Exklusivität. Gehäuse für Luxeuruhren, Laptop-Außenhüllen und Designerbrillenrahmen nutzen die leichte Haltbarkeit und die einzigartigen visuellen Muster des Materials. Carbonfasermatten im Motorsport und beim Radfahren profitieren von den Aufprallschutzeigenschaften des Materials.

Sportgerätehersteller haben geschmiedeten Kohlenstoff für Eishockeyschläger, Fahrradrahmen, Tennisschläger, Golfschlägerköpfe und Angelruten übernommen. Das Material bietet eine bessere Aufprallabsorption und Kraftübertragung im Vergleich zu herkömmlichen Alternativen.

Der gemeinsame Nenner bei diesen Anwendungen? Jede dieser Situationen repräsentiert ein Szenario, bei dem Kunden bereit sind, einen Aufpreis für Kohlefaser zu zahlen, weil die Gewichtseinsparungen, die optische Attraktivität oder die Leistungsvorteile die Investition rechtfertigen.

Nachdem Sie nun die Fähigkeiten und idealen Einsatzgebiete von geschmiedeter Kohlefaser kennen, betrachten wir nun, wie geschmiedetes Aluminium im gleichen Bewertungsrahmen abschneidet.

Fähigkeiten von geschmiedetem Aluminium und Leistung in der Praxis

Wenn Sie Bauteile benötigen, die tagtäglich extremen Belastungen standhalten müssen, bietet geschmiedetes Aluminium eine Kombination aus Festigkeit, Zuverlässigkeit und Praxistauglichkeit, die schwer zu übertreffen ist. Während geschmiedete Kohlefaser mit ihrem exotischen Aussehen Schlagzeilen macht, sorgt geschmiedetes Aluminium leise hinter den Kulissen für kritische Anwendungen in den Bereichen Automobilbau, Luft- und Raumfahrt sowie Industrie. Um dies zu verstehen, muss man sich die metallurgische Veränderung ansehen, die dieses Material so außergewöhnlich macht.

Die Frage von Legierung versus Aluminium taucht oft bei Materialdiskussionen auf, doch hier ist die Realität: Geschmiedete Aluminiumlegierungen stellen den Goldstandard für Anwendungen dar, die eine gleichbleibende Leistung unter Belastung erfordern. Im Gegensatz zu gegossenen Alternativen, die verborgene Schwächen enthalten können, schafft der Schmiedeprozess eine grundlegend überlegene Materialstruktur.

Der Schmiedeprozess erklärt

Die Umwandlung vom rohen Aluminiumblock zum Hochleistungsbauteil erfolgt durch kontrollierte Gewalt. Beim Gesenk schmieden werden massive Aluminiumblöcke extremen Druckkräften ausgesetzt, oft mit mehreren Tausend Tonnen Pressung. Dies ist keine schonende Formgebung. Es handelt sich um eine grundlegende Neustrukturierung der inneren Architektur des Metalls.

Nach Southwest Aluminum , verfeinert der Schmiedeprozess die Kornstruktur von Aluminium, indem die Metallkörner entlang der Kraftlinien ausgerichtet werden. Diese Ausrichtung erzeugt ein wesentlich festeres und gleichmäßigeres Material im Vergleich zum Gießen. Der Prozess funktioniert ähnlich wie das Kneten eines Brotteigs. Jeder Presshub ordnet die innere Struktur neu an und macht sie zusammenhängender und leistungsfähiger.

So abläuft der Prozess typischerweise:

- Billet-Vorbereitung: Aluminiumlegierungsbarren werden auf optimale Schmiedetemperaturen erhitzt, typischerweise zwischen 350–500 °C, abhängig von der spezifischen Legierung

- Positionierung der Matrize: Der erhitzte Barren gelangt in präzisionsgefertigte Matrizen, die für die spezifische Geometrie der Komponente ausgelegt sind

- Kompression: Hydraulische oder mechanische Pressen bringen enorme Kräfte auf, wodurch das Metall in jede Kontur des Matrizenhohlraums verformt wird

- Wärmebehandlung: Lösungsglühen und künstliche Alterung optimieren die endgültigen mechanischen Eigenschaften

- Fertigstellung: Mechanische Bearbeitung, Oberflächenbehandlung und Qualitätsinspektion vervollständigen den Prozess

Das Ergebnis? Bauteile mit vorhersagbaren, zuverlässigen Festigkeitseigenschaften, die Ingenieure für kritische Anwendungen sicher vorschreiben können.

Mechanische Vorteile der Kornausrichtung

Warum ist die Kornausrichtung so entscheidend? Stellen Sie sich den Unterschied zwischen einem zufällig zusammengebunden und einem sorgfältig parallel angeordneten Bündel von Stäbchen vor. Das geordnete Bündel widersteht Biegekräften weitaus effektiver. Genau das geschieht im Wesentlichen auf mikroskopischer Ebene innerhalb von geschmiedetem Aluminium.

Beim Vergleich von Kohlefaser mit Stahl- oder Aluminiumalternativen wird das Verständnis der Ausfallarten entscheidend. Geschmiedetes Aluminium bietet ein vorhersagbares Verhalten unter Belastung. Die ausgerichtete Kornstruktur erzeugt gleichmäßige mechanische Eigenschaften über das gesamte Bauteil hinweg und beseitigt Schwachstellen, an denen Ausfälle typischerweise entstehen.

Forschung von Southwest Aluminum zeigt, dass Kunden, die von Gussteilen auf geschmiedetes Aluminium umsteigen, häufig weniger Bauteildefekte und eine verbesserte Produktlebensdauer verzeichnen. Ein Kunde aus dem Automobilsektor, der auf geschmiedete Aluminium-Federungskomponenten umgestiegen ist, verzeichnete drastische Reduzierungen von Garantieansprüchen im Zusammenhang mit Bauteilbrüchen.

Die mechanischen Vorteile erstrecken sich auf mehrere Leistungsdimensionen:

| Eigentum | Gussaluminium | Gusseisen |

|---|---|---|

| Kornstruktur | Verfeinert und ausgerichtet, kontinuierlicher Fluss | Zufällig, potenziell porös |

| Zugfestigkeit | 20-30% höher | Basislinie |

| Müdungsfestigkeit | Überlegene Toleranz gegenüber zyklischen Belastungen | Anfällig für Ermüdungsrisse |

| VERFORMBARKEIT | Höhere Verformung vor dem Versagen | Spröderes Verhalten |

| Innere Fehler | Nahezu eliminiert | Häufige Hohlräume und Einschlüsse |

Diese strukturelle Integrität erweist sich als besonders wertvoll für Alternativen zu Kohlefaserträgern und kohlefaserbasierten Strukturträgern, bei denen eine gleichmäßige Tragfähigkeit unverzichtbar ist.

Wo geschmiedetes Aluminium überlegen ist

Zu verstehen, wo geschmiedetes Aluminium Alternativen übertrifft, hilft dabei, das Material an die jeweilige Anwendung anzupassen. Mehrere entscheidende Vorteile beeinflussen die Materialauswahl in verschiedenen Branchen.

Vorteile von geschmiedetem Aluminium

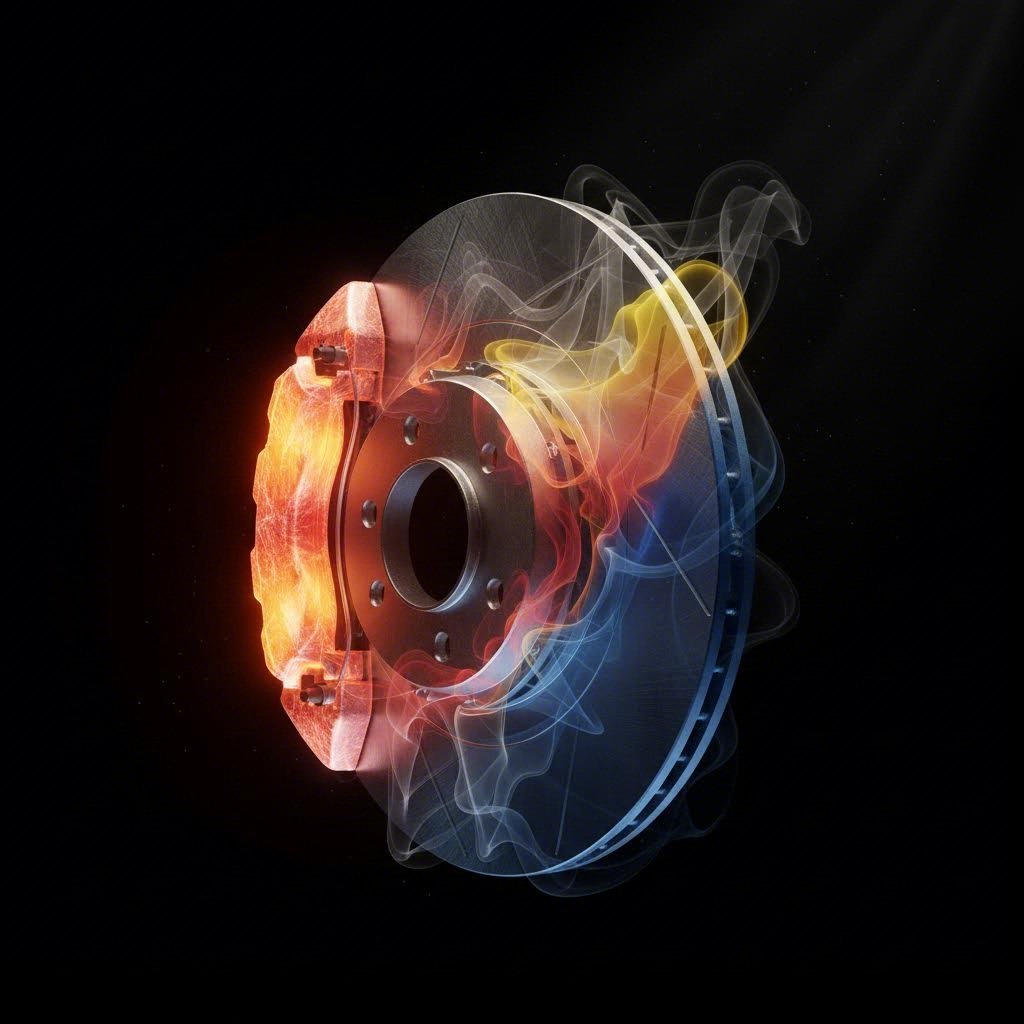

- Außergewöhnliche Wärmeleitfähigkeit: Nach Metallschmieden , die Wärmeleitfähigkeit von Aluminiumlegierungen ist 3-4 Mal höher als die von Stahl. Dies macht es ideal für Bremskomponenten, Motorenteile und jede Anwendung, bei der Wärmeableitung die Leistung und Sicherheit beeinflusst

- Hervorragende Reparaturfähigkeit: Im Gegensatz zu Verbundwerkstoffen kann geschmiedetes Aluminium geschweißt, bearbeitet und nachbearbeitet werden. Beschädigte Bauteile erfordern oft einfache Reparaturen statt eines kompletten Austauschs

- Nachgewiesene Langlebigkeit: Jahrzehntelange Daten aus der Praxis bestätigen die Leistungsfähigkeit in anspruchsvollen Anwendungen – von geschmiedeten Rädern, denen Motorradenthusiasten vertrauen, bis hin zu strukturellen Bauteilen in der Luft- und Raumfahrt

- Erschwingliche Preise: Eine etablierte Produktionsinfrastruktur und ausgereifte Lieferketten halten die Kosten im Vergleich zu exotischeren Alternativen im Rahmen

- Hervorragende Bearbeitbarkeit: Sekundäroperationen wie Bohren, Gewindeschneiden und Oberflächenveredelung erfolgen ohne spezielle Ausrüstung oder Techniken

- Korrosionsbeständigkeit: Die natürliche Oxidschicht des Aluminiums bietet einen inhärenten Schutz, wobei zusätzliche Behandlungen für extreme Umgebungen verfügbar sind

Nachteile von geschmiedetem Aluminium

- Höheres Gewicht als Kohlefaser: Bezüglich der Festigkeit pro Gewichtseinheit ist Kohlefaser in der Regel überlegen. Die Dichte von Aluminium mit etwa 2,7 g/cm³ liegt über der von geschmiedeter Kohlefaser

- Erstinvestition in Werkzeuge: Präzisionsformen erfordern erhebliche Anfangskosten, die sich jedoch bei größeren Stückzahlen amortisieren

- Mehrere Aufheizzyklen: Komplexe Bauteile können mehrere Aufheizphasen erfordern, was die Produktionszeiten verlängert und die Energiekosten erhöht

- Einschränkungen der Designgeometrie: Geschmiedete Griffe eignen sich besser für robuste Formen als für aufwändige, dünnwandige Designs

Der Vorteil der Wärmeleitfähigkeit verdient besondere Aufmerksamkeit. Wenn Bauteile wie Bremszangen, Federbeine oder Antriebswellen unter Belastung arbeiten, entsteht Hitze. Die überlegene Wärmeableitung von Aluminium verhindert eine thermische Ansammlung, die die Leistung beeinträchtigen oder den Verschleiß beschleunigen könnte. Dies erklärt, warum ein Propellerwellenantrieb aus Kohlefaser Gewichtseinsparungen bieten mag, geschmiedete Aluminium-Antriebswellenkomponenten jedoch in vielen Hochleistungsanwendungen Standard bleiben, bei denen das Management der Wärmeabfuhr entscheidend ist.

Für Automobilhersteller und Zulieferer wird die Sicherstellung einer konsistenten Qualität über die Produktionsmengen hinweg von größter Bedeutung. Hier macht präzises Warmumformschmieden durch IATF-16949-zertifizierte Hersteller einen spürbaren Unterschied. Organisationen wie Shaoyi (Ningbo) Metal Technology kombinieren strenge Qualitätskontrolle mit Fertigungsflexibilität und liefern Komponenten wie Querlenker und Antriebswellen, die exakten Spezifikationen entsprechen. Ihre Fähigkeit, von der schnellen Prototypenerstellung in nur 10 Tagen bis zur Serienfertigung in hohen Stückzahlen abzudecken, erfüllt das gesamte Spektrum an Anforderungen der Automobilzulieferkette.

Die etablierte Produktionsinfrastruktur rund um geschmiedetes Aluminium bietet einen weiteren praktischen Vorteil. Die Lieferketten sind ausgereift, sekundäre Zulieferer zahlreich vorhanden, und technisches Know-how ist breit verfügbar. Wenn Sie geschmiedetes Aluminium vorschreiben, greifen Sie auf jahrzehntelang angesammeltes Wissen und bewährte Prozesse zurück.

Nachdem nun beide Werkstoffe eingehend untersucht wurden, stellt sich die naheliegende Frage: Wie schneiden sie im direkten Vergleich bei bestimmten mechanischen Eigenschaften ab? Stellen wir diese hochwertigen Materialien direkt gegenüber.

Direkter Vergleich mechanischer Eigenschaften

Nachdem Sie nun wissen, was jeden Werkstoff ausmacht, kommen wir zu den Zahlen. Bei der Bewertung von geschmiedetem Kohlefaser- gegenüber geschmiedetem Aluminium für Ihre spezifische Anwendung erzählt die reine Datenlage eine deutlichere Geschichte als Marketingaussagen. Doch hier ist das Problem: Der Vergleich dieser Materialien ist nicht so einfach wie das Betrachten eines einzigen Datenblatts. Aufgrund ihrer grundverschiedenen Strukturen überzeugen sie auf unterschiedliche Weise.

Ist Kohlefaser also stark genug für Ihre Anwendung? Das hängt vollständig davon ab, welche Art von Festigkeit am wichtigsten ist. Lassen Sie uns die entscheidenden mechanischen Eigenschaften analysieren, die bei Entscheidungen über die praktische Leistung maßgeblich sind.

| Eigentum | Aus gewalzten Kohlenstofffasern | Geschmiedetes Aluminium (6082 T6) | Vorteil |

|---|---|---|---|

| Dichte (g/cm³) | ~1,5 - 1,6 | ~2.7 | Kohlefaser (40-45 % leichter) |

| Zugfestigkeit (MPa) | 200 - 400 | 290 - 340 | Vergleichbar (abhängig von der Anwendung) |

| Spezifische Festigkeit (kN·m/kg) | 130 - 260 | 105 - 125 | Kohlenstofffaser |

| Elastizitätsmodul (GPa) | 30 - 50 | ~70 | Aluminium (steifer) |

| Müdungsfestigkeit | Gut (zufällige Faserverteilung) | Ausgezeichnet (ausgerichtete Kornstruktur) | Aluminium |

| Aufprallfestigkeit | Mäßig (spröder Bruch möglich) | Ausgezeichnet (duktiler Verformung) | Aluminium |

Die Dichte von Kohlefaser im Vergleich zu Aluminium zeigt den auffälligsten Unterschied. Laut Tests, die dokumentiert wurden von Easy Composites , können geschmiedete Kohlefaserteile Gewichtsreduzierungen von 40–50 % gegenüber gleichwertigen Aluminiumteilen erreichen, während sie eine vergleichbare mechanische Leistung beibehalten. Dieser Gewichtsvorteil von Kohlefaser addiert sich schnell, wenn Leichtbau-Fahrzeuge oder Luft- und Raumfahrtkomponenten konstruiert werden, bei denen jedes Gramm zählt.

Aufschlüsselung des Festigkeits-Gewichts-Verhältnisses

Hier wird es interessant. Rohwerte der Zugfestigkeit können irreführend sein, wenn man die Dichte außer Acht lässt. Ein Material, das doppelt so stark, aber dreimal so schwer ist, liefert bei gewichtsempfindlichen Anwendungen tatsächlich eine schlechtere Leistung.

Die spezifische Festigkeit, berechnet durch Division der Zugfestigkeit durch die Dichte, liefert ein deutlicheres Bild. Gemessen an diesem Kriterium übertrifft kohlefaserverstärkter Kunststoff typischerweise geschmiedetes Aluminium um 25–100 %, abhängig von den jeweils verglichenen Spezifikationen. Dies erklärt, warum namhafte Automobilhersteller Kohlefaser für Karosserieteile und Innenausstattungskomponenten vorschreiben, da dort Gewichtsreduzierung direkt in bessere Beschleunigung, Bremsleistung und Kraftstoffeffizienz umgesetzt wird.

Allerdings verschiebt sich der Vergleich, wenn man die Steifigkeit betrachtet. Der höhere Elastizitätsmodul von geschmiedetem Aluminium bedeutet, dass es unter Last wirksamer gegen Verformung widersteht. Bei strukturellen Anwendungen, bei denen dimensionsale Stabilität wichtiger ist als absolute Gewichtseinsparung, erweist sich Aluminium oft als die sinnvollere Wahl.

Tests von Easy Composites zeigten, dass geschmiedete Kohlefaserbauteile in realen Hebelzugversuchen vergleichbar mit Aluminiumguss abschnitten, wobei beide Materialien ähnliche Bruchlasten erreichten. Der entscheidende Unterschied? Das Kohlefaserteil erzielte diese Leistung bei deutlich geringerem Gewicht.

Vergleich von Ermüdung und Haltbarkeit

Wenn Bauteile wiederholten Belastungszyklen ausgesetzt sind, wie z. B. Fahrwerksteile, die Tausende von Fahrbahnstößen absorbieren, oder Räder, die sich Millionen Male drehen, bestimmt die Ermüdungsfestigkeit die Lebensdauer. Hier bietet geschmiedetes Aluminium durch die Ausrichtung der Kornstruktur erhebliche Vorteile.

Der Schmiedeprozess erzeugt einen kontinuierlichen Kornfluss, der den Konturen des Bauteils folgt. Laut Forschungsergebnissen aus GVICHN , kann diese ausgerichtete Struktur Aufprallenergie absorbieren, ohne katastrophal zu versagen, und ermöglicht oft Reparaturen bei geringfügigen Schäden. Der Versagensmodus ist vorhersehbar: Aluminium verformt sich schrittweise, bevor es bricht, wodurch Warnhinweise entstehen, die geschulte Augen bei Inspektionen erkennen können.

Geschmiedetes Kohlefaser verhält sich unter zyklischer Belastung anders. Die zufällig orientierten Kurzfasern erzeugen isotrope Eigenschaften, was bedeutet, dass die Festigkeit gleichmäßig in alle Richtungen verteilt ist. Dadurch entfällt die richtungsabhängige Schwäche, die bei gewebter Kohlefaser auftritt. Allerdings können Verbundwerkstoffe innere Schäden entwickeln, die bei Oberflächeninspektionen nicht sichtbar sind. Mikrorisse können sich durch die Harzmatrix fortpflanzen, ohne offensichtliche äußere Anzeichen, bis es plötzlich zum Versagen kommt.

Dieser Unterschied ist für sicherheitskritische Anwendungen von großer Bedeutung. Betrachten Sie Motorradräder: Geschmiedetes Aluminium bleibt die dominierende Wahl, obwohl Optionen aus Kohlefaser existieren. Das Aluminiumrad, das auf eine Schlagloch trifft, verformt sich vorhersehbar, behält die strukturelle Integrität bei und zeigt sichtbare Beschädigungen. Ein Kohlefaserrad, das denselben Aufprall erleidet, könnte unbeschädigt erscheinen, dabei aber innere Risse aufweisen, die die zukünftige Leistung beeinträchtigen.

Für Anwendungen mit Kohlefasernylon-Verbunden oder Hybridmaterialien werden die Ermüdungseigenschaften noch komplexer. Jede Materialkombination führt zu einzigartigen Versagensmechanismen, die spezielle Prüfungen und Validierungen erfordern.

Die Quintessenz: Geschmiedete Kohlefaser gewinnt den Kampf um geringes Gewicht eindeutig, doch geschmiedetes Aluminium bietet überlegene Vorhersagbarkeit bezüglich der Versagensarten und eine längere Nutzungsdauer unter zyklischen Belastungsbedingungen.

Das Verständnis dieser mechanischen Kompromisse legt den Grundstein für eine ebenso wichtige Überlegung: wie jedes Material mit Wärme umgeht. Die thermische Leistung bestimmt oft, welches Material in anspruchsvollen Anwendungen überlebt, und genau das werden wir als Nächstes untersuchen.

Thermische Leistung und Analyse der Wärmeableitung

Stellen Sie sich vor, Sie fahren mit 70 km/h eine Bergpassstraße hinab und betätigen die Bremsen wiederholt in Serpentinen. Wohin geht all diese kinetische Energie? Direkt in Wärme, und die Art, wie Ihre Komponenten diese thermische Belastung bewältigen, kann den Unterschied zwischen zuverlässiger Bremskraft und gefährlichem Bremsversagen ausmachen. An dieser Stelle bekommt die Debatte zwischen geschmiedeter Kohlefaser und geschmiedetem Aluminium eine entscheidende Wendung, die viele Vergleiche völlig übersehen.

Thermische Eigenschaften mögen keine Schlagzeilen machen wie Festigkeits-Gewichts-Verhältnisse, doch sie entscheiden darüber, ob Ihre Komponenten anspruchsvolle Bedingungen überstehen oder versagen, wenn Sie sie am dringendsten benötigen. Untersuchen wir, wie diese beiden Materialien Wärme in realen Anwendungen bewältigen.

Wärmemanagement in Hochleistungsanwendungen

Wenn Bauteile unter Belastung arbeiten, erzeugen sie Wärme. Bremssättel wandeln Bewegungsenergie in Bremskraft um, Räder absorbieren die Reibung der Straße, Fahrwerkskomponenten verformen sich tausende Male pro Meile. Jede dieser Anwendungen stellt thermische Herausforderungen, die das Material bewältigen muss.

Laut Tests dokumentiert von Superteam Wheels , kann kontinuierliches oder starkes Bremsen die Felgentemperaturen auf über 200 °C (392 °F) ansteigen lassen. Eine schlechte Wärmeverwaltung bei diesen Temperaturen führt zu schwerwiegenden Folgen:

- Bremsfading: Schrittweise nachlassende Bremswirkung mit zunehmender Temperatur

- Materialabnutzung: Erweichung des Harzes bei Kohlenstoffverbundwerkstoffen oder strukturelle Schwächung

- Komponentenausfall: Verziehen, Rissbildung oder sogar Reifenpannen durch überhitzte Schläuche

- Sicherheitsbeeinträchtigungen: Unvorhersehbares Verhalten genau dann, wenn Zuverlässigkeit am wichtigsten ist

Die Art und Weise, wie jedes Material auf diese thermischen Anforderungen reagiert, bestimmt seinen Einsatzbereich in Ihrer Anwendung.

Vergleich der Wärmeleitfähigkeit

Die Zahlen zeigen eine deutliche Tendenz. Geschmiedetes Aluminium leitet Wärme etwa 15- bis 30-mal effizienter als geschmiedete Kohlefaser. Dies ist kein subtiler Unterschied. Er verändert grundlegend, wie sich jedes Material in anwendungstechnisch kritischen, wärmebeanspruchten Bereichen verhält.

| Thermische Eigenschaft | Gussaluminium | Aus gewalzten Kohlenstofffasern | Praktische Auswirkung |

|---|---|---|---|

| Wärmeleitfähigkeit (W/m·k) | 130 - 200 | 5 - 10 | Aluminium leitet Wärme 15- bis 30-mal schneller ab |

| Wärmeaufnahmerate | Schnelles Erhitzen, schnelles Abkühlen | Langsames Erhitzen, langsames Abkühlen | Aluminium kühlt zwischen Bremsvorgängen schneller aus |

| Temperaturverträglichkeit | Stabil bis über 300 °C | Durch Harz begrenzt (typisch 150–200 °C) | Aluminium hält extremer Hitze besser stand |

| Thermische Ausdehnung | Höher (23,1–23,6 µm/m·°C) | Niedriger (0,1–0,5 µm/m·°C) | Kohlenstoff behält unter Hitze seine Abmessungen bei |

Laut Daten von Rinasclta Bike , haben Kohlenstofffaser-Verbundwerkstoffe eine Wärmeleitfähigkeit von nur 5 bis 10 W/m·K im Vergleich zu Aluminiums 130 bis 205 W/m·K. Dadurch leitet Aluminium Wärme von kritischen Kontaktstellen deutlich effektiver ab.

Doch hier liegt die Nuance: Die geringere thermische Ausdehnung von Kohlenstofffasern bedeutet, dass sie unter Temperaturschwankungen eine bessere Maßhaltigkeit bewahren. Bauteile, die unter wechselnden Bedingungen präzise Toleranzen einhalten müssen, können von dieser Eigenschaft profitieren. Es ist also nicht so, dass Kohlenstofffasern generell schlechtere thermische Eigenschaften hätten. Vielmehr meistert es andere thermische Herausforderungen besser als Aluminium.

Praktische Auswirkungen auf die Komponentenauswahl

Das Verständnis dieser thermischen Unterschiede leitet intelligentere Materialentscheidungen für spezifische Anwendungen.

Felgenauswahl verdeutlicht die Abwägungen klar. Beim Vergleich von Carbon-Felgen mit Aluminium-Felgen wird die thermische Fragestellung für Fahrer mit Felgenbremse entscheidend. Aluminium-Felgen erwärmen sich schnell, kühlen aber auch rasch zwischen Bremsvorgängen wieder ab und behalten so auf langen Abfahrten eine gleichbleibende Bremsleistung. Eine Carbon-Felge erwärmt sich langsamer, hält die Wärme jedoch länger zurück, wodurch sich thermische Spannungen akkumulieren können, die Harze weich machen und die Bremsleistung beeinträchtigen. Dies erklärt, warum viele Fahrer, die zwischen Carbon- und Aluminiumrädern für bergiges Gelände wählen, bei Verwendung von Felgenbremsen nach wie vor Aluminium bevorzugen.

Die Erfahrung der Fahrradindustrie mit Carbonfasern in Fahrrädern liefert wertvolle Erkenntnisse. Moderne Hoch-TG (Glasübergangstemperatur)-Harze und spezialisierte Bremsbeläge haben die Leistung von Carbon-Felgen deutlich verbessert, doch Aluminium bleibt der Goldstandard für die Wärmeverwaltung bei technischen Abfahrten.

Bremskomponenten erfordern eine hervorragende Wärmeableitung. Bremssättel, Bremsscheiben und zugehörige Komponenten müssen thermische Energie schnell abführen, um die Leistung über wiederholte Bremsvorgänge hinweg aufrechtzuerhalten. Die Wärmeleitfähigkeit von geschmiedetem Aluminium macht es hier zur naheliegenden Wahl. Das Material nimmt Bremswärme auf und leitet sie rasch ab, wodurch eine thermische Ansammlung verhindert wird, die zu Leistungsabfall (Fade) führen würde.

Fahrwerkskomponenten stehen vor unterschiedlichen thermischen Herausforderungen. Obwohl sie nicht so viel Wärme wie Bremssysteme erzeugen, müssen sie über Temperaturschwankungen hinweg konstante Eigenschaften bewahren. Die Fähigkeit von geschmiedetem Aluminium, Wärme aus Verformungen und Fahrbahnstößen abzuleiten, trägt dazu bei, auch bei beanspruchungsreicher Nutzung vorhersehbare Dämpfungseigenschaften beizubehalten.

Das Fazit bezüglich der Wärmeleitung: Bei wärmekritischen Anwendungen wie Bremsen und hochbelasteten Laufrädern gewinnt geschmiedetes Aluminium klar die Oberhand, während geschmiedete Kohlefaser aufgrund ihrer thermischen Stabilität besser für Anwendungen geeignet ist, bei denen dimensionsbezogene Konsistenz wichtiger ist als Wärmeableitung.

Die thermische Leistung ist nur ein Bestandteil des Gesamtbildes beim Eigentum. Die nächste entscheidende Frage lautet: Was passiert, wenn etwas schiefgeht? Kosten und Reparaturfreundlichkeit bestimmen den Langzeitwert oft weitaus stärker als die anfänglichen Leistungsangaben.

Kostenanalyse und Überlegungen zur Reparierbarkeit

Sie haben die Leistungsdaten gesehen. Sie kennen die thermischen Kompromisse. Doch hier ist die Frage, die häufig die Entscheidung für Materialien im praktischen Einsatz beeinflusst: Was kostet das Eigentum tatsächlich? Beim Vergleich von geschmiedetem Kohlefaser- mit geschmiedetem Aluminiummaterial zeigt der ursprüngliche Kaufpreis nur einen Teil der Wahrheit. Das vollständige Bild umfasst Wartungsanforderungen, Reparaturmöglichkeiten und die Wertbeständigkeit auf lange Sicht.

Betrachten Sie es so: Dieses atemberaubende Bauteil mit Kohlefaseroptik und Dekorfolie mag am ersten Tag fantastisch aussehen, aber was geschieht, wenn es auf einem Bergweg einen Zusammenstoß mit einem losen Stein hat? Die Kenntnis der Gesamtbetriebskosten hilft Ihnen, klug zu investieren statt lediglich Eindruck zu schinden.

Anfangsinvestition im Vergleich zum Langzeitwert

Kommen wir zum Elefanten im Raum: Wie viel kostet Kohlefaser im Vergleich zu geschmiedetem Aluminium? Die Differenz ist erheblich und sollte man unbedingt verstehen, bevor man sein Budget festlegt.

Laut Daten von Kohlefaserausrüstung , beträgt der Unterschied bei den Rohstoffkosten etwa das 5- bis 10-fache zugunsten von Kohlefaser:

- Aluminium: Ungefähr 1,50 bis 2,00 Dollar pro Pfund

- Kohlenstofffasern: 10 bis 20 Dollar oder mehr pro Pfund

Doch die Rohstoffkosten sind erst der Anfang der Kalkulation. Wie teuer wird Kohlefaser, wenn man die Herstellungskomplexität berücksichtigt? Die Kosten für Kohlefaserteile steigen weiter an, da die Produktion spezielle Ausrüstungen, präzise Umweltkontrollen und qualifizierte Techniker erfordert. Jeder Arbeitsschritt erhöht die Kosten, die sich letztendlich auf den Endpreis auswirken.

Für komplette Radsätze berichtet GVICHN, dass Kohlefaseroptionen je nach Größe und Konstruktionskomplexität typischerweise zwischen 5.000 und 15.000 Dollar oder mehr liegen. Vergleichbare Radsätze aus geschmiedetem Aluminium kosten für die meisten Anwendungen zwischen 1.500 und 4.000 Dollar. Das bedeutet eine Preisaufschläge von dem 3- bis 5-fachen für Kohlefaser.

| Kostenfaktor | Aus gewalzten Kohlenstofffasern | Gussaluminium |

|---|---|---|

| Rohstoff (pro lb) | $10 - $20+ | 1,50 € - 2,00 € |

| Radsatz (typisch) | $5.000 - $15.000+ | $1.500 - $4.000 |

| Herstellkomplexität | Hoch (spezialisierte Ausrüstung) | Mäßig (etablierte Prozesse) |

| Skalierbarkeit der Produktionsmenge | Begrenzte Skaleneffekte | Starke Mengenrabatte |

| Reparaturkosten | Erfordert oft einen Austausch | In der Regel reparabel |

Wann lohnt sich die Premiumvariante finanziell? Die Wertargumentation verschiebt sich zugunsten von Kohlefaser, wenn Gewichtseinsparungen messbare Erträge bringen. Professionelle Rennmannschaften berechnen die Verbesserung der Rundenzeiten pro eingespartem Gramm. Luft- und Raumfahrt-Ingenieure quantifizieren den Kraftstoffverbrauch über die gesamte Lebensdauer von Flugzeugen. In diesen Zusammenhängen erzeugt die höhere Anfangsinvestition Erträge, die die Investition rechtfertigen.

Für die meisten Automobilbegeisterten und alltäglichen Leistungsanwendungen bietet geschmiedetes Aluminium den optimalen Kompromiss. Sie erhalten deutliche Leistungsverbesserungen gegenüber Gussalternativen, ohne die extremen Kosten exotischer Materialien. Eine kosmetische Kohlefaser-Deckschicht mag das Aussehen verleihen, aber geschmiedetes Aluminium liefert bei erschwinglichen Preisen die strukturelle Substanz.

Realitäten bei Reparatur und Wartung

Stellen Sie sich dieses Szenario vor: Sie genießen eine dynamische Fahrt, als ein Trümmerstück gegen Ihre Felge schlägt. Bei geschmiedetem Aluminium stehen Sie vermutlich vor einer Reparaturrechnung. Bei geschmiedeter Carbonfaser müssen Sie wahrscheinlich einen Ersatz kaufen. Diese Unterschiede bei der Reparierbarkeit verändern die Gesamtbilanz des Fahrzeughaltens grundlegend.

Geschmiedetes Aluminium profitiert von jahrzehntelanger Entwicklung der Reparaturinfrastruktur. Weltweit sind qualifizierte Techniker in der Lage, häufige Schadensbilder mit bewährten Methoden zu beheben:

Reparaturoptionen für geschmiedetes Aluminium

- Schweiß: Risse und Brüche können von qualifizierten Fachkräften verschweißt werden, wodurch die strukturelle Integrität wiederhergestellt wird

- Maschinenbearbeitung: Geringfügige Verformungen können durch präzise Bearbeitungsvorgänge korrigiert werden

- Oberflächenbearbeitung: Optische Schäden lassen sich leicht durch Schleifen, Ausfüllen und erneutes Beschichten beheben

- Richten: Verformte Bauteile können oft mithilfe spezieller Ausrüstung gerichtet werden

- Oberflächenbehandlung: Eloxiert, pulverbeschichtet oder lackiert wird das Aussehen sowie der Schutz wiederhergestellt

Die Geschichte ändert sich dramatisch bei geschmiedeten Kohlefaser-Rädern. Laut GVICHN sind Reparaturmöglichkeiten bei Kohlefaser-Rädern im Vergleich zu Aluminiumrädern äußerst begrenzt, und bei den meisten Schäden ist ein kompletter Radwechsel erforderlich, anstatt eine Reparatur durchzuführen.

Reparaturoptionen für geschmiedete Kohlefaser-Räder

- Kosmetische Kleinstreparaturen: Oberflächliche Kratzer in der Lackschicht können möglicherweise behoben werden

- Kompletter Austausch: Bei jeglichem strukturellem Schaden ist in der Regel ein vollständiger Komponentenaustausch erforderlich

- Spezialisierte Begutachtung: Möglicherweise ist eine zerstörungsfreie Prüfung notwendig, um innere Schäden zu bewerten

- Begrenztes Servicenetz: Weniger Einrichtungen, die in der Lage sind, Kohlefaserbauteile zu prüfen und zu reparieren

Warum besteht ein derart gravierender Unterschied? Die zusammengesetzte Struktur von geschmiedetem Kohlenstofffaserwerkstoff führt zu Reparaturherausforderungen, mit denen metallische Werkstoffe nicht konfrontiert sind. Wenn Aluminium verformt wird, bleibt das Material zusammenhängend. Seine kristalline Struktur kann wieder in Richtung der ursprünglichen Spezifikationen zurückgebogen werden. Kohlefaser-Verbundwerkstoffe bestehen aus Fasern, die in einer Harzmatrix gebunden sind. Schäden stören diese Bindung auf eine Weise, die durch einfache Reparaturen nicht behoben werden kann. Innere Delamination oder Faserbrüche können von der Oberfläche aus unsichtbar sein, beeinträchtigen jedoch die strukturelle Integrität.

Dieser Reparaturvorteil verlängert die praktische Lebensdauer von Aluminium erheblich. Ein geschmiedetes Aluminiumrad, das Schäden durch Bordsteinkontakt erlitten hat, kann oft nach einer professionellen Reparatur wieder in Betrieb genommen werden. Derselbe Aufprall auf Kohlefaser könnte innere Brüche erzeugen, wodurch das Bauteil unabhängig vom äußeren Erscheinungsbild als unsicher gilt.

Herstellungsvolumen und Vorteile der Lieferkette

Hier ist ein Faktor, der selten diskutiert wird: Welchen Einfluss hat das Gewicht von Aluminium auf Ihre Kaufentscheidung, wenn die Zuverlässigkeit der Lieferkette wichtig ist? Geschmiedetes Aluminium profitiert von etablierten Automobil-Lieferketten, die Kohlefaser einfach nicht bieten kann.

Die Aluminiumschmiedeindustrie verfügt über Jahrzehnte lange Infrastrukturentwicklung. Mehrere Anbieter konkurrieren miteinander, was Innovationen vorantreibt und die Preise wettbewerbsfähig hält. Wenn Sie Ersatzteile oder zusätzliche Komponenten benötigen, treten kaum Verfügbarkeitsprobleme auf. Die Lieferzeiten bleiben vorhersehbar, und Qualitätsstandards sind in der gesamten Branche gut etabliert.

Die Kohlefasermaterialproduktion bleibt spezialisierter. Weniger Hersteller bedeuten geringeren Wettbewerb und höhere Preise. Lieferengpässe beeinträchtigen die Verfügbarkeit stärker. Die Qualität kann zwischen den einzelnen Herstellern deutlich variieren, was eine sorgfältige Lieferantenqualifizierung erforderlich macht.

Für Unternehmen, die Komponenten in großen Mengen beschaffen, bedeutet diese ausgereifte Lieferkette praktische Vorteile: vorhersehbarere Kosten, zuverlässige Liefertermine und etablierte Qualitätsstandards. Die Leistungsvorteile von Kohlefaser müssen nicht nur die höheren Komponentenkosten rechtfertigen, sondern auch den erhöhten Aufwand bezüglich der Lieferkettenkomplexität.

Die Kostenrealität: Geschmiedeter Kohlefaser verlangt eine Premium-Preisgestaltung, die bei gewichtskritischen professionellen Anwendungen sinnvoll ist, während geschmiedetes Aluminium eine hervorragende Leistung mit besserer Reparierbarkeit und Zuverlässigkeit der Lieferkette für die meisten alltäglichen Anwendungen bietet.

Da nun die Faktoren Kosten und Reparierbarkeit klar sind, steht der praktische Nutzen bevor: konkrete Empfehlungen zur Zuordnung von Materialien zu Anwendungen. Untersuchen wir genau, wann jedes Material bei gängigen Anwendungsfällen den besten Wert liefert.

Anwendungsbezogener Leitfaden zur Materialauswahl

Sie haben die technischen Spezifikationen erfasst, die Kostenfolgen verstanden und die thermischen Kompromisse erkannt. Nun stellt sich die praktische Frage: Welches Material eignet sich für Ihren speziellen Anwendungsfall? Die Antwort ist nicht universell. Sie hängt davon ab, was Sie bauen, wie es verwendet wird und welche Leistungsmerkmale für Ihre Ziele am wichtigsten sind.

Lassen Sie uns die Komplexität durch klare, anwendungsspezifische Empfehlungen durchbrechen. Ob Sie Automobilkomponenten beschaffen, Teile für die Luft- und Raumfahrt festlegen oder Konsumgüter auswählen – dieser Leitfaden ordnet das Material dem Zweck entsprechend auf der Grundlage realer Leistungsanforderungen zu.

Leitfaden zur Auswahl von Automobilkomponenten

Die Automobilindustrie zeigt die deutlichsten Unterschiede in der Anwendung zwischen geschmiedetem Kohlefaser- und geschmiedetem Aluminiumwerkstoff. Jede Bauteilgruppe hat unterschiedliche Anforderungen, wodurch ein Material gegenüber dem anderen bevorzugt wird.

| Komponentenkategorie | Empfohlenes Material | Wesentliche Begründung |

|---|---|---|

| Federbeine | Gussaluminium | Wärmebeständigkeit, Ermüdungslebensdauer, Reparierbarkeit, vorhersehbare Versagensarten |

| Antriebsswellen | Gussaluminium | Thermomanagement, zyklische Spannungstoleranz, etablierte Fertigung |

| Bremsspangen | Gussaluminium | Hervorragende Wärmeableitung, Bearbeitbarkeit, Servicezugänglichkeit |

| Karosseriebleche | Aus gewalzten Kohlenstofffasern | Maximale Gewichtseinsparung, ästhetischer Reiz, geringe thermische Belastung |

| Innenausstattung | Aus gewalzten Kohlenstofffasern | Premium-Optik, Gewichtsreduzierung, Möglichkeit komplexer Formen |

| Räder (Straßengebrauch) | Gussaluminium | Reparierbarkeit, Kosteneffizienz, nachgewiesene Langlebigkeit |

| Räder (Rennsport) | Entweder (abhängig von der Anwendung) | Kohlenstoff für gewichtskritische Klassen; Aluminium für Dauerbetrieb/Zuverlässigkeit |

| Motorteile | Gussaluminium | Thermische Toleranz, Ermüdungsbeständigkeit, präzise Bearbeitbarkeit |

Beim Vergleich von Carbon- und Aluminiumfelgen für Straßenfahrzeuge gewinnt geschmiedetes Aluminium hinsichtlich Praxistauglichkeit. Laut Evolve GT bietet Aluminium eine vielseitige und kostengünstige Lösung für Teams, die ein Gleichgewicht zwischen Leistung und Erschwinglichkeit suchen. Allein der Vorteil der Reparierbarkeit rechtfertigt diese Wahl bei Fahrzeugen im täglichen Einsatz, bei denen Bordsteinberührungen und Straßenschmutz unvermeidliche Realitäten sind.

Der Gewichtsvorteil von Kohlefaser gegenüber Aluminium wird erst dann entscheidend, wenn jedes Gramm zu messbaren Leistungssteigerungen führt. Professionelle Rennmannschaften begründen die Verwendung von Carbonrädern gegenüber Aluminiumrädern anhand von Rundenzeitberechnungen, nicht aufgrund ästhetischer Vorlieben. Für Hobbyrennsportler bieten geschmiedete Aluminiumräder 90 % der Leistung zu einem Bruchteil der Kosten und mit deutlich höherer Schadensresistenz.

Luft- und Raumfahrt sowie Rennsportanwendungen

Wenn die Kosten gegenüber der Leistung in den Hintergrund treten, verändert sich die Materialauswahl grundlegend. Anwendungen von Carbonfasern im Rennsport zeigen, wo sich der höhere Preis rechtfertigt.

Im professionellen Motorsport summieren sich Gewichtseinsparungen über alle Fahrzeugsysteme hinweg. Leichtere Räder verringern die ungefederte Masse und verbessern so die Reaktionsfähigkeit der Aufhängung. Leichtere Karosserieteile senken den Schwerpunkt und erhöhen dadurch die Kurvenfahrleistung. Der kumulierte Effekt kann pro Runde mehrere Sekunden ausmachen. Auf diesem Niveau entscheidet sich die Frage Carbonfaser gegen Aluminium eindeutig zugunsten von Carbon für gewichtskritische Bauteile.

Luft- und Raumfahrt-spezifische Überlegungen

- Drohnenkomponenten: Das Verhältnis von Festigkeit zu Gewicht bei geschmiedeten Carbonfasern maximiert Flugzeit und Nutzlastkapazität

- Satellitenstrukturen: Die thermische Stabilität und das geringe Gewicht rechtfertigen die höheren Materialkosten

- Flugzeug-Innenausstattung: Gewichtsreduzierung über Tausende von Flügen hinweg führt zu messbaren Kraftstoffeinsparungen

- Hubschrauberkomponenten: Die Reduzierung des rotierenden Gewichts verbessert die Reaktion und Effizienz

Rennspezifische Anwendungen

- Karosserieteile: Geschmiedetes Kohlefaser bietet maximale Gewichtsreduktion bei hervorragender aerodynamischer Oberflächenqualität

- Chassisteile: Gemischte Materialansätze optimieren das Verhältnis von Festigkeit zu Gewicht unter verschiedenen Belastungsbedingungen

- Sicherheitsstrukturen: Aluminium wird aufgrund seiner vorhersehbaren Verformungseigenschaften bei Kollisionen häufig bevorzugt

- Übertragungskomponenten: Geschmiedetes Aluminium bewältigt Wärme- und Wechsellasten in kritischen Antriebsanwendungen

Die Industrie für kohlefaserbasierte Bogenjagd bietet eine interessante Parallele. Wettkampfbogenschützen wählen Kohlefaserkomponenten, wo die Gewichtsverteilung die Schussgenauigkeit beeinflusst, und akzeptieren dabei einen höheren Preis für messbare Leistungssteigerungen. Gelegenheitsnutzer entscheiden sich oft für Aluminiumalternativen, die eine hervorragende Leistung zu günstigeren Preisen bieten.

Gesichtspunkte bei Konsumprodukten

Jenseits der Automobil- und Luftfahrtindustrie folgt die Materialauswahl für Konsumgüter einer ähnlichen Logik, jedoch mit unterschiedlichen Schwerpunkten. Ästhetische Anziehungskraft, Markenpositionierung und Benutzererfahrung beeinflussen oft die Entscheidungen neben reinen Leistungskennzahlen.

| Produktkategorie | Empfohlenes Material | Wesentliche Auswahlkriterien |

|---|---|---|

| Mobilitätstechnik | Aus gewalzten Kohlenstofffasern | Reduzierung der Benutzerermüdung, einfacher Transport, alltägliche Gebrauchstauglichkeit |

| Sportausrüstung | Anwendungsabhängig | Gewicht im Verhältnis zur Haltbarkeit variiert je nach Sportart |

| Elektronikgehäuse | Aus gewalzten Kohlenstofffasern | Premium-Positionierung, thermische Stabilität, elektromagnetische Eigenschaften |

| Außengeräte | Gussaluminium | Haltbarkeit, Reparierbarkeit, Kosten-Effizienz |

Der Markt für Rollstühle aus Kohlefaser zeigt eine perfekte Ausrichtung von Material und Anwendung. Nutzer transportieren ihre Rollstühle mehrmals täglich, und jedes eingesparte Pfund verringert die Ermüdung und erhöht die Selbstständigkeit. Die höheren Anschaffungskosten rechtfertigen sich durch Lebensqualitätsverbesserungen, die sich über Jahre täglicher Nutzung hinweg summieren.

Sportartikel zeigen eine differenzierte Auswahl. Ein Bogen aus Kohlefaser bietet Leistungsvorteile, die Wettkampfbogenschützen verlangen, während Freizeitschützen häufig die Haltbarkeit und den besseren Preis-Nutzen-Wert von Aluminium bevorzugen. Tennisrackets, Golfschläger und Fahrradkomponenten folgen ähnlichen Mustern: professionelle und ambitionierte Hobbynutzer rechtfertigen die Kosten für Kohlefaser, während Gelegenheitsnutzer oft leistungsfähige Aluminium-Alternativen wählen.

Ihre Werkstoffentscheidung treffen

Der Entscheidungsrahmen reduziert sich auf drei zentrale Fragen:

- Führt Gewichtsersparnis zu messbaren Leistungssteigerungen? Wenn ja, kommt Kohlefaser ernsthaft in Betracht.

- Ist Reparierbarkeit wichtig für Ihren Anwendungsfall? Wenn ja, bietet geschmiedetes Aluminium erhebliche praktische Vorteile.

- Beeinflusst das thermische Management die Leistung oder Sicherheit? Wenn ja, erweist sich die überlegene Wärmeleitfähigkeit von Aluminium oft als entscheidend.

Wählen Sie geschmiedete Kohlefaser, wenn Gewichtseinsparungen messbare Vorteile bieten, die einen höheren Preis rechtfertigen. Wählen Sie geschmiedetes Aluminium, wenn Haltbarkeit, Reparierbarkeit, thermisches Management oder Kosteneffizienz im Vordergrund stehen.

Nachdem nun klare anwendungsspezifische Empfehlungen vorliegen, bleibt eine Frage offen: Wie kombinieren Sie all diese Faktoren zu einer endgültigen Entscheidung für Ihre spezifische Situation? Der abschließende Abschnitt fasst alles, was wir untersucht haben, in handfeste Empfehlungen zusammen.

Abschließende Empfehlungen und intelligente Materialwahl

Sie haben die mechanischen Eigenschaften, thermischen Kennwerte, Kostenfolgen und anwendungsspezifischen Abwägungen geprüft. Nun ist es an der Zeit, alles zu klarer, umsetzbarer Anleitung zusammenzuführen. Ob Sie Bauteile für ein Rennprogramm beschaffen, Teile für Serienfahrzeuge festlegen oder Materialien für Luft- und Raumfahrtanwendungen auswählen – diese abschließenden Empfehlungen helfen Ihnen dabei, fundierte Entscheidungen zu treffen.

Die Debatte zwischen geschmiedeter Kohlefaser und geschmiedetem Aluminium hat keinen universellen Sieger. Jedes Material überzeugt in bestimmten Anwendungsbereichen, während es in anderen hinterherhinkt. Die Entscheidung, welcher Bereich Ihren Anforderungen entspricht, bestimmt, ob Sie den maximalen Nutzen aus Ihrer Investition ziehen.

Treffen deiner endgültigen Entscheidung

Fassen wir den Vergleich auf seine wesentliche Aussage zusammen: Ist Kohlefaser die richtige Wahl für Ihre Anwendung? Das hängt vollständig von Ihren Prioritäten und Rahmenbedingungen ab.

Geschmiedete Kohlefaser ist überlegen, wenn Gewichtseinsparungen messbare Leistungssteigerungen bringen, die den höheren Preis rechtfertigen. Geschmiedetes Aluminium gewinnt, wenn Haltbarkeit, Reparierbarkeit, Wärmemanagement und Kosteneffizienz im Vordergrund stehen.

Berücksichtigen Sie diese Entscheidungsfaktoren entsprechend ihrer Wichtigkeit für Ihre spezifische Anwendung:

- Gewichtsempfindlichkeit: Wie viel Leistungsverbesserung bringt jede eingesparte Gramm Masse? Im professionellen Rennsport und in der Luft- und Raumfahrt rechtfertigt oft jeder Gewichtsverlust die Kosten. Bei Straßenfahrzeugen und Konsumgütern fallen die Erträge selten vergleichbar hoch aus.

- Thermische Anforderungen: Wird Ihre Komponente eine erhebliche Wärmeentwicklung oder Temperaturschwankungen erfahren? Bremssysteme, Antriebsstrangkomponenten und hochbelastete Fahrwerksteile bevorzugen die überlegene Wärmeleitfähigkeit von Aluminium.

- Schadensresistenz: Was passiert, wenn etwas schiefgeht? Die Reparaturfähigkeit von Aluminium verlängert die Nutzungsdauer und senkt die Ersatzkosten. Bei Schäden an Kohlefaserbauteilen ist in der Regel ein kompletter Austausch erforderlich.

- Budgetbeschränkungen: Erzeugt die 3- bis 5-fache Preisprämie für Kohlefaser einen proportionalen Mehrwert? Seien Sie ehrlich, ob Sie Leistung oder Ästhetik kaufen.

- Zuverlässigkeit der Lieferkette: Können Sie längere Lieferzeiten und begrenzte Reparaturmöglichkeiten akzeptieren? Die ausgereifte Lieferkette von Aluminium bietet eine Vorhersagbarkeit, die Kohlefaser nicht erreichen kann.

Das Fazit für verschiedene Anwendertypen

Ihre optimale Materialwahl hängt von Ihrem spezifischen Anwendungsfall ab. So sollten unterschiedliche Anwendertypen die Entscheidung treffen.

Profirennmannschaften

Wenn Rundenzeiten jede Ausgabe rechtfertigen, dann rechtfertigt sich Schmiedekohlefaser für Karosserieteile, aerodynamische Komponenten und gewichtskritische Strukturen. Dennoch bleibt Schmiedealuminium selbst auf höchstem Niveau die bevorzugte Wahl für wärmekritische Bremskomponenten, Sicherheitsstrukturen mit vorhersehbarem Verformungsverhalten und Antriebskomponenten, die zyklischen thermischen Belastungen ausgesetzt sind. Die cleversten Teams setzen strategisch auf beide Materialien, anstatt sich ausschließlich auf eines zu beschränken.

Leistungsbegeisterte und Teilnehmer von Trackdays

Schmiedealuminium bietet das beste Preis-Leistungs-Verhältnis. Sie erzielen eine deutliche Gewichtsreduzierung im Vergleich zu Gussalternativen, hervorragende Haltbarkeit bei häufigem Gebrauch und Reparaturfähigkeit, wenn der unvermeidliche Zwischenfall eintritt. Sparen Sie das Kohlefaser-Budget für Komponenten auf, wo es den größten Effekt entfaltet, wie Kohlefaser-Kleidung und leichte Sicherheitsausrüstung, anstatt die Premium-Preise auf den gesamten Aufbau zu verteilen.

Automobilhersteller und Zulieferer

Die Serienproduktion bevorzugt die etablierte Fertigungsinfrastruktur und die vorhersehbaren Kosten von geschmiedetem Aluminium. Für Hersteller, die Bauteile aus geschmiedetem Aluminium wählen, gewährleistet die Zusammenarbeit mit IATF 16949 zertifizierten Herstellern Qualität und Zuverlässigkeit für kritische Automobilteile. Diese Zertifizierung belegt das Engagement für branchenspezifisches Qualitätsmanagement, Fehlerverhütung und kontinuierliche Verbesserung.

Organisationen wie Shaoyi (Ningbo) Metal Technology kombinieren die IATF-16949-Zertifizierung mit einer flexiblen Produktion, die den praktischen Anforderungen der Lieferkette gerecht wird. Ihre Fähigkeit, von schnellem Prototyping in nur 10 Tagen bis zur Massenproduktion in hohem Volumen zu reichen, ermöglicht es Ihnen, Konstruktionen schnell zu validieren, bevor Sie sich auf Produktionsmengen festlegen. Durch internes Engineering, das sicherstellt, dass Komponenten wie Fahrwerksarme und Antriebswellen exakt den Spezifikationen entsprechen, sowie durch einen strategischen Standort in der Nähe des Hafens von Ningbo für schnelle globale Lieferungen, vereinfachen zertifizierte Produktionspartner die Beschaffung, während sie gleichzeitig strenge Qualitätskontrolle aufrechterhalten.

Unternehmen in der Luft- und Raumfahrt sowie der Verteidigungsindustrie

Gewichtseinsparungen rechtfertigen oft den höheren Preis von Kohlefaser im Vergleich zu Kraftstoffkosten über die Lebensdauer von Flugzeugen oder Verbesserungen der Nutzlastkapazität. Aluminium behält jedoch seine Bedeutung bei Bauteilen, die Wärmemanagement, Reparierbarkeit vor Ort oder vorhersehbare Versagenscharakteristika erfordern. Gemischte Materialansätze optimieren typischerweise die Gesamtsystemleistung.

Entwickler von Konsumgütern

Passen Sie das Material an die wahrgenommene Nutzerwertigkeit an. Premiummärkte wie High-End-Elektronik, Luxusgüter und Kohlefaser-Bekleidung profitieren vom ästhetischen Reiz und den leichten Eigenschaften von Kohlefaser. Massenprodukte bevorzugen in der Regel die Kosteneffizienz und Haltbarkeit von Aluminium und setzen Kohlefaser nur für Akzentelemente oder zur Marktdifferenzierung ein.

Die klügsten Materialentscheidungen drehen sich nicht darum, das „beste“ Material auszuwählen. Es geht darum, die Materialeigenschaften auf die Anforderungen der jeweiligen Anwendung abzustimmen und dabei Budgetvorgaben sowie Lieferkettenbeschränkungen zu berücksichtigen.

Ihr Weg nach vorn

Mit diesem umfassenden Vergleich können Sie die Materialauswahl nun selbstbewusst angehen. Bedenken Sie, dass Entscheidungen zwischen Aluminium und Kohlefaser selten von einem einzigen Faktor abhängen. Die optimale Wahl ergibt sich aus einer Balance mehrerer Aspekte, die spezifisch für Ihre Anwendung, Ihr Budget und Leistungsanforderungen sind.

Bei Bauteilen, bei denen geschmiedetes Aluminium sinnvoll ist, sollten Sie Lieferanten bevorzugen, die über nachgewiesene Qualitätsmanagementsysteme und flexible Fertigungskapazitäten verfügen. Für Anwendungen, bei denen die Gewichtsvorteile von geschmiedeter Kohlefaser gefragt sind, stellen Sie sicher, dass Ihr Budget die höheren Kosten und die eingeschränkte Reparaturfähigkeit berücksichtigt.

Ob Sie Rennwagen bauen, Flugzeugkomponenten festlegen oder Konsumgüter entwickeln – die richtige Materialwahl unterstreicht Ihre konstruktive Intention. Wählen Sie mit Bedacht, beschaffen Sie sorgfältig und lassen Sie die Materialeigenschaften für Ihre Ziele arbeiten, statt gegen sie.

Häufig gestellte Fragen zu geschmiedeter Kohlefaser im Vergleich zu geschmiedetem Aluminium

1. Sind Kohlefaser-Räder besser als geschmiedete Aluminiumräder?

Es hängt von Ihrem Anwendungsfall ab. Carbonfelgen bieten eine hervorragende Gewichtseinsparung und reduzieren die ungefederte Masse um 40–50 % im Vergleich zu Aluminium, was Beschleunigung und Fahrverhalten verbessert. Gussaluminiumfelgen hingegen bieten eine bessere Haltbarkeit, Reparaturfreundlichkeit und Kosteneffizienz für den täglichen Gebrauch. Carbonfelgen sind anfälliger für Schäden durch Aufprall und müssen in der Regel bei Beschädigung komplett ersetzt werden, während Aluminiumfelgen oft repariert werden können. Bei rennsportorientierten Anwendungen, bei denen die Rundenzeiten den höheren Preis rechtfertigen, überzeugen Carbonfelgen. Für den Straßenverkehr bietet geschmiedetes Aluminium die beste Balance aus Leistung und Alltagstauglichkeit.

2. Wie groß ist der Festigkeitsunterschied zwischen geschmiedetem Kohlefaser und geschmiedetem Aluminium?

Geschmiedetes Kohlenstofffaser-Material weist ein deutlich höheres Festigkeits-zu-Gewicht-Verhältnis auf als geschmiedetes Aluminium. In Biegeversuchen gegenüber Aluminium 6082-T6 hielt das geschmiedete Kohlenstofffaser nahezu die doppelte Last vor dem Versagen aus (220 kg vs. 120 kg). Geschmiedetes Aluminium bietet jedoch einen höheren Elastizitätsmodul (ca. 70 GPa vs. 30–50 GPa), was bedeutet, dass es unter Belastung effektiver gegen Verformung widersteht. Aluminium zeichnet sich zudem durch eine überlegene Ermüdungsfestigkeit bei dynamischer Beanspruchung aus und weist vorhersehbarere Versagensarten auf, weshalb es für sicherheitskritische Bauteile wie Fahrwerksquerlenker und Bremssysteme bevorzugt wird.

3. Wie viel teurer ist Kohlenstofffaser im Vergleich zu Aluminium?

Kohlefaser kostet in Bezug auf Rohstoffe etwa das 5- bis 10-fache von Aluminium, wobei Aluminium bei 1,50–2,00 $ pro Pfund liegt und Kohlefaser bei 10–20 $ oder mehr pro Pfund. Für komplette Radsätze liegen die Preise für Kohlefaserräder zwischen 5.000 und 15.000 $ oder mehr, während vergleichbare geschmiedete Aluminiumräder 1.500–4.000 $ kosten. Die Herstellungskomplexität verursacht zusätzliche Kosten bei Kohlefaser, da spezielle Ausrüstung und qualifizierte Techniker erforderlich sind. Außerdem müssen Kohlefaserteile in der Regel vollständig ersetzt werden, wenn sie beschädigt sind, während Aluminiumteile oft repariert werden können, was sich auf die Gesamtbetriebskosten auswirkt.

4. Welches Material eignet sich besser für den Umgang mit Hitze in Automobilanwendungen?

Geschmiedetes Aluminium überzeugt durch hervorragendes Wärmemanagement mit einer Wärmeleitfähigkeit von 130–200 W/m·K im Vergleich zu nur 5–10 W/m·K bei geschmiedeten Kohlefaser. Dadurch ist Aluminium 15–30 Mal effektiver bei der Wärmeableitung. Bei Bremskomponenten, Motorteilen und jeder Anwendung, bei der sich Hitze negativ auf Leistung oder Sicherheit auswirkt, ist Aluminium die klare Wahl. Die geringere Wärmeleitfähigkeit von Kohlefaser kann bei wiederholtem Bremsen zur Ansammlung von Wärme führen, wodurch Harze möglicherweise weich werden und die Leistung beeinträchtigt wird. Kohlefaser bietet jedoch aufgrund einer geringeren Wärmeausdehnung eine bessere Maßhaltigkeit unter Temperaturschwankungen.

5. Können geschmiedete Kohlefaserteile bei Beschädigung repariert werden?

Geschmiedetes Kohlefaser hat im Vergleich zu geschmiedetem Aluminium äußerst begrenzte Reparaturmöglichkeiten. Während geringfügige kosmetische Kratzer in der Lackschicht möglicherweise behoben werden können, erfordert jeglicher strukturelle Schaden in der Regel einen kompletten Austausch des Bauteils. Die Verbundstruktur von Kohlefaser bedeutet, dass innere Schäden wie Delamination oder Faserrisse von der Oberfläche aus unsichtbar sein können, aber dennoch die strukturelle Integrität beeinträchtigen. Geschmiedetes Aluminium hingegen kann geschweißt, bearbeitet, gerichtet und nachbearbeitet werden. Diese Reparaturunterschiede wirken sich erheblich auf die Besitzkosten aus, insbesondere bei Anwendungen, die anfällig für Beschädigungen durch Straßenschmutz oder Aufprall sind.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —