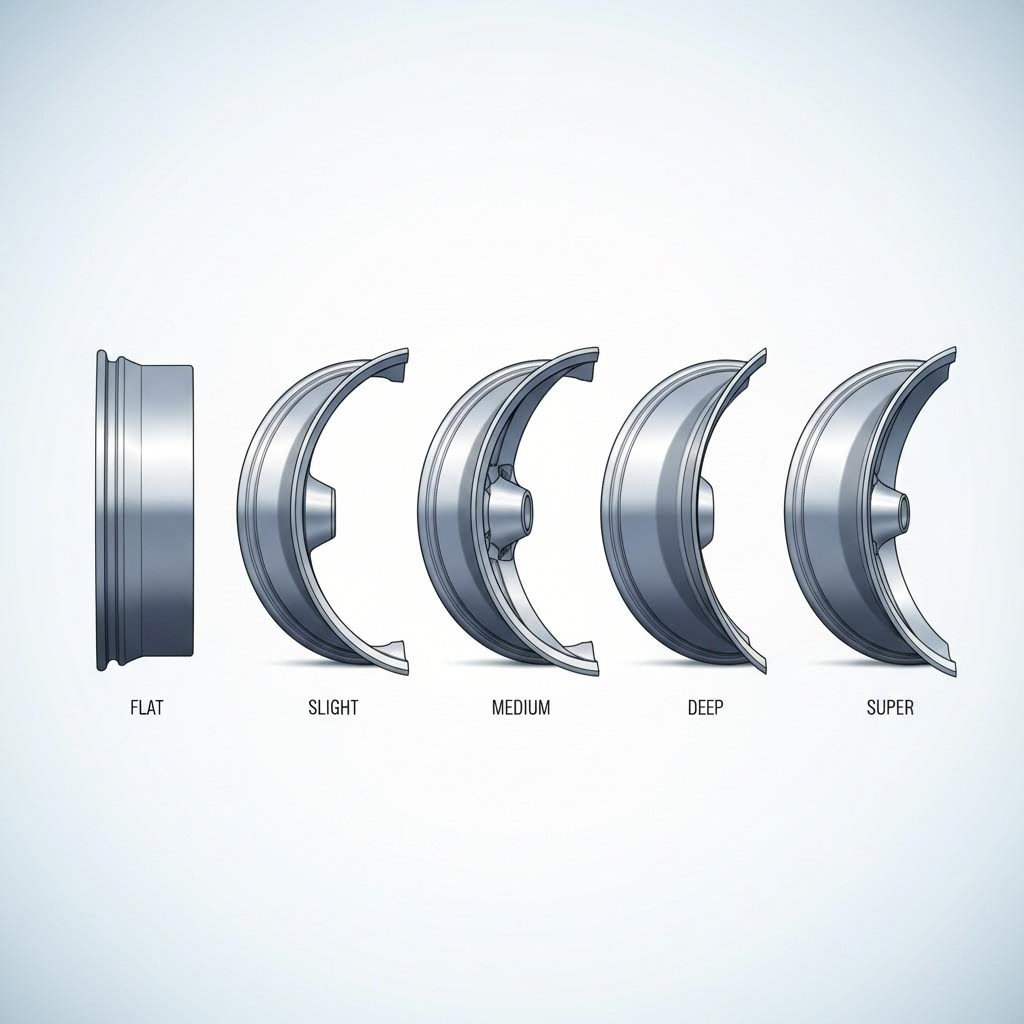

Typen der Hinterschneidung bei maßgefertigten Schmiederädern: Von flacher Front bis extrem konkav

Verständnis für die Radkonkavität und warum sie das Fahrzeugaussehen verändert

Wenn Sie ein Satz Aftermarket-Räder betrachten und den unverwechselbaren Sog verspüren, sind Sie höchstwahrscheinlich von deren Konkavität angezogen. Dieses einzige Gestaltungselement – die nach innen gerichtete Krümmung der Radfläche vom äußeren Rand hin zur Nabe – erzeugt die dramatische optische Tiefe, die auffällige Fahrzeuge von gewöhnlichen unterscheidet. Ob Sie von der dezenten Eleganz flacher konvexer Räder oder der aggressiven Haltung tiefer „Deep-Dish“-Räder angezogen werden: Das Verständnis dieser Profile ist entscheidend, bevor Sie in maßgefertigte Schmiederäder investieren.

Stellen Sie sich die Konkavität als die visuelle Persönlichkeit der Felge vor. Eine Felge mit starker Konkavität wirkt, als wäre ihr Zentrum „eingedrückt“, wodurch Schatten und Tiefe entstehen, die von jedem Blickwinkel aus ins Auge fallen. Im Gegensatz dazu fehlt bei einem flachen Foliendesign – wie es bei vielen Serienfelgen üblich ist – diese räumliche Wirkung. Der Unterschied zwischen konkav nach oben vs. konkav nach unten ausgerichteten Formen sowie unterschiedliche Tiefegrade kann komplett verändern, wie sich Ihr Fahrzeug auf der Straße oder bei Ausstellungen präsentiert.

Was die Konkavität von Felgen so visuell beeindruckend macht

Konkave Felgen erzeugen eine optische Täuschung von Tiefe und Bewegung, selbst wenn das Fahrzeug stillsteht. Dieser Effekt entsteht, weil die Speichen zum Nabenzentrum hin nach innen geneigt sind und dadurch natürliche Schattenlinien bilden, die der Felgenoberfläche mehr Dimension verleihen. Premiummarken wie Work Wheels und Forgiato haben ihren Ruf maßgeblich darauf aufgebaut, diese konkaven Designs perfekt zu beherrschen, da Enthusiasten genau diesen visuellen Auftritt suchen.

Die richtige Wölbungstiefe verändert nicht nur das Aussehen Ihrer Räder – sie verleiht Ihrem Fahrzeug insgesamt eine völlig neue Präsenz und wirkt breiter, standfester und unverkennbar zielgerichteter.

Warum die Wölbung für Ihren Aufbau wichtig ist

Die Wahl der geeigneten Wölbung ist keine rein ästhetische Entscheidung. Sie beeinflusst direkt die Einbaurichtlinien, den Bremsenausgleich und die Art, wie Ihre Räder mit der Fahrwerksgeometrie Ihres Fahrzeugs interagieren. Dasselbe Raddesign kann je nach Kombination aus Breite und Einpresstiefe völlig unterschiedlich wirken. Deshalb ist es wichtig, das gesamte Spektrum an Wölbungsarten – von flacher Oberfläche bis hin zu stark gewölbt – zu verstehen, bevor Sie einen Kauf tätigen.

Dieser Leitfaden schließt die Lücke zwischen dem, was gut aussieht, und dem, was tatsächlich zu Ihrem Fahrzeug passt. Anstatt sich auf einen einzelnen Stil zu konzentrieren, führen wir Sie durch alle Konkavitätsgrade, erklären die technischen Faktoren, die die Tiefe bestimmen, und helfen Ihnen, das richtige Profil an Ihre individuellen Stilziele anzupassen. Am Ende verfügen Sie über das Wissen, um fundierte und sichere Entscheidungen bezüglich Ihrer Investition in maßgefertigte Schmiederäder zu treffen.

Die fünf Haupttypen der Konkavität – vom Flachgesicht bis zur Super-Konkavität

Nachdem Sie nun wissen, warum die Konkavität wichtig ist, betrachten wir die spezifischen Profile, die es auf dem Markt für maßgefertigte Schmiederäder gibt. Jeder Konkavitäts-Typ erzeugt eine eigene optische Wirkung, und das Verständnis der Unterschiede hilft Ihnen dabei, genau das auszudrücken, was Sie möchten, wenn Sie mit Herstellern zusammenarbeiten. Von kaum wahrnehmbaren Kurven bis hin zu atemberaubender Tiefe – hier erhalten Sie eine vollständige Übersicht über konkave Felgen und deren Eigenschaften.

Flachgesicht vs. flache Konkavprofile

Am dezenten Ende des Spektrums finden Sie zwei Optionen, die auf zurückhaltende Eleganz statt auf aggressive Optik setzen.

Flache Felgen haben Speichen, die nahezu parallel zur äußeren Kante der Felge verlaufen. Bei Seitenansicht zeigt sich kaum oder keine nach innen gerichtete Krümmung – das Fugenprofil erscheint fast bündig mit dem Felgenbett. Viele Serienfelgen verwenden dieses Design, da es eine maximale Bremsenspielweite bietet und mit einer breiten Palette von Fahrzeugspezifikationen kompatibel ist. Für Enthusiasten bieten flache Felgendesigns eine klare, klassische Ästhetik, die Vintage-Modelle oder Fahrzeuge unterstreicht, bei denen dezente Raffinesse im Vordergrund steht.

Etwas stärker gewölbt geringe oder flache Konkavität profile weisen eine sanfte innere Krümmung auf. Sie werden bemerken, dass die Speichen in Richtung Nabe verlaufen, wodurch weiche Schattenlinien entstehen, die visuelles Interesse wecken, ohne die Aufmerksamkeit zu erzwingen. Dieser konkave Felgenstil wirkt besonders an Alltagsfahrzeugen sehr ansprechend, wenn man ein verbessertes Erscheinungsbild wünscht, ohne einen zu aggressiven Look zu erzeugen. Man kann dies als Einstieg in die Concavität betrachten – auffällig bei genauerem Hinsehen, aber zurückhaltend genug für professionelle Umgebungen.

Mittlere bis starke Concavität erklärt

Wenn Sie eine Aussage treffen möchten, sorgen mittlere bis starke konkave Profile für die dramatische Tiefe, die Blicke auf sich zieht.

Mitteltiefe Hinterschneidung repräsentiert den idealen Kompromiss für viele Enthusiasten. Der Speichenwinkel ist deutlich ausgeprägt genug, um eine klare Tiefenwahrnehmung zu erzeugen, wobei zwischen Lippe und Nabe deutliche Schatten entstehen. Dieses Profil bietet ein ausgewogenes ästhetisches Erscheinungsbild – aggressiv genug, um aufzufallen, doch vielseitig genug, um die meisten Fahrzeugstile zu ergänzen. Tief gewölbte Räder in dieser Kategorie wirken besonders gut bei bündigen Spurfugen.

Starke Hinterschneidung steigert den visuellen Effekt erheblich. Hier ist der Speichenwinkel dramatisch, wodurch ausgeprägte Schattenlinien entstehen, die dem Rad eine dreidimensionale Wirkung verleihen. Wenn Sie tiefliegende, konkave Räder an einem Fahrzeug sehen, fällt der Blick sofort darauf. Die Vorderseite erscheint deutlich nach innen versenkt, und das konkave Profil der Felgen wird zu einem bestimmenden Merkmal der Haltung des Fahrzeugs. Das Deep-Dish-Design von Rädern in dieser Kategorie erfordert typischerweise aggressivere Einpresstiefe-Werte und eine sorgfältige Berücksichtigung des Bremsenauslaufs.

Super Konkav steht für die maximal erreichbare Tiefe – die Kategorie für echte Hingucker. Diese Felgen mit tiefem Dish-Profil bringen technische Grenzen zum Ausdruck, wobei die Speichenwinkel so extrem sind, dass der Nabenbereich stark zurückgesetzt wirkt. Super-konkave Designs werden üblicherweise für Ausstellungsfahrzeuge, Wide-Body-Bauten oder Fahrzeuge verwendet, bei denen der visuelle Eindruck im Vordergrund steht. Die Deep-Lip-Räder in dieser Kategorie erzeugen aus jedem Blickwinkel eine unverwechselbare Präsenz.

Was erzeugt diese unterschiedlichen Stufen physisch? Drei Hauptfaktoren wirken zusammen: der Speichenwinkel relativ zum Fass, die Geometrie des Vorderseitenprofils und die Gesamttiefe des Fasses. Wenn die Konkavität zunimmt, müssen die Speichen steiler nach innen geneigt werden, während gleichzeitig die strukturelle Integrität erhalten bleibt – aus diesem Grund wird bei größeren Tiefen eine Schmiedekonstruktion unverzichtbar.

| Typname | Visuelle Eigenschaften | Speichenwinkelbereich | Am besten geeignet für | Typische Anwendungen |

|---|---|---|---|---|

| Flache Stirnfläche | Minimale Tiefe, Speichen parallel zur Vorderseite, klares Profil | 0° - 5° | Klassische Ästhetik, maximale Bremsenspielweite | OEM-Ersatzräder, Oldtimer-Aufbauten, Luxuslimousinen |

| Geringe/flache Konkavität | Deutliche innere Krümmung, sanfte Schatten, zurückhaltende Aggressivität | 5° - 12° | Alltagsfahrzeuge, anspruchsvolles Erscheinungsbild | Exekutivlimousinen, Einstiegs-Sportwagen |

| Mitteltiefe Hinterschneidung | Deutliche Tiefe, klare Schattenlinien, ausgewogenes Erscheinungsbild | 12° - 20° | Vielseitige Konstruktionen, bündige Einbauweise | Sportwagen, Leistungs-Limousinen, SUVs |

| Starke Hinterschneidung | Markanter Speichenwinkel, dramatische Schatten, dominante Präsenz | 20° - 30° | Aggressiver Stand, Wide-Body-Kits | Modifizierte Sportwagen, Muscle Cars, Showfahrzeuge |

| Super Konkav | Maximale Tiefe, extremer Speichenwinkel, blickfangartiger Effekt | 30°+ | Maximaler visueller Effekt, Showaufbauten | Ausstellungsfahrzeuge, extreme Aufbauten, Wide-Body-Anwendungen |

Zu verstehen, wo Ihre Präferenz innerhalb dieses Spektrums liegt, ist der erste Schritt. Die Erreichung der gewünschten Konkavität hängt jedoch stark von technischen Spezifikationen wie Einpresstiefe und Breite ab – Faktoren, die wir als Nächstes untersuchen werden, um Ihnen zu zeigen, wie sich diese Maße in die gewünschte optische Tiefe umsetzen lassen.

Wie Einpresstiefe, Breite und Hintermaß die Konkavitätstiefe bestimmen

Sie haben Ihren bevorzugten Hohlkehlen-Stil erkannt – doch hier ist, was viele Enthusiasten zu spät erfahren: Das Erreichen dieses Looks hängt vollständig davon ab, die technischen Spezifikationen korrekt einzuhalten. Dasselbe Rad-Design kann je nach drei miteinander verbundenen Maßen völlig unterschiedlich wirken. Wenn Sie verstehen, wie Offset, Breite und Backspace zusammenwirken, können Sie genau vorhersagen, wie Ihre individuell gefertigten Räder aussehen werden, noch bevor Sie sie bestellen.

Wie der Offset den konkaven Look erzeugt

Offset ist die einzige spezifische Angabe, die beim visuellen Eindruck der Hohlkehle am stärksten wirkt. Doch was genau ist das? Offset misst den Abstand in Millimetern vom Befestigungsflansch der Nabe zur tatsächlichen Mittellinie des Rades. Diese Messung gibt es in drei Ausführungen: positiv, null und negativ.

So beeinflusst jede Form Ihr konkaves Erscheinungsbild:

- Positiver Offset (+) - Die Montagefläche befindet sich näher an der äußeren Seite der Felge (Seite der Kotflügel). Dadurch wird die Felge nach innen in Richtung Bremse verlagert, was zu einem flacheren Profil mit geringerer sichtbarer Hohlwölbung führt.

- Null-Offset (0) - Die Montagefläche liegt exakt auf der Mittellinie der Felge und schafft so einen ausgewogenen Ausgangspunkt für moderate Hohlwölbung.

- Negativer Offset (-) - Die Montagefläche verschiebt sich zur inneren Kante (Bremsseite) der Felge. Hier entsteht das Besondere für Freunde von konkaven Felgen – es erzeugt den ‚hervorstehenden‘ Look mit einer tiefer sichtbaren Vertiefung.

Betrachten Sie dieses reale Beispiel: Eine Felge in 20x10 ET+15 wirkt deutlich stärker konkav als dieselbe Felge in 20x10 ET+50. Warum? Weil sich die Montagenabe hier 35 mm näher an der Felgenmittellinie befindet, wodurch das Gesicht der Felge stärker ‚nach innen abfallen‘ kann. Je negativer der Offset, desto aggressiver die Haltung und desto tiefer erscheint die Konkavität.

Beim Kauf von 5x114,3-Rädern, 5x120-Rädern oder 5x112-Rädern vergleichen Sie immer die Einpresstiefenwerte Ihrer Optionen. Ein Unterschied von 10 mm bei der Einpresstiefe kann vollständig verändern, wie konkav Ihre Räder nach dem Einbau wirken.

Einfluss von Breite und Hintermaß auf die Konkavität

Die Breite arbeitet eng mit der Einpresstiefe zusammen, um das endgültige Erscheinungsbild der Konkavität zu bestimmen. Stellen Sie sich zwei Räder mit identischer Einpresstiefe vor – ein 20x8,5 und ein 20x12. Obwohl sie denselben Einpresstiefenwert haben, werden sie nach dem Einbau völlig unterschiedlich aussehen.

Ein breiteres Rad schafft mehr Raum für das Entstehen des konkaven Profils. Laut Forgelite Wheels wird ein Rad in 20x8,5 ET+35 ein flacheres Stirnprofil (geringere Konkavität) aufweisen als ein Rad in 20x12 ET+35." Diese zusätzliche Breite bietet die Tiefe, die benötigt wird, damit die Speichen stärker zur Nabe hin abgewinkelt werden können.

Wie sieht es jetzt mit dem Einpresstief aus? Während der Offset von der Mittellinie misst, misst der Einpresstief von der Montagefläche zur hinteren Kante des Rades. Es ist eine ältere Messmethode, die heute weniger gebräuchlich ist, aber das Verständnis hilft bei der Berechnung individueller Radoffsets oder beim Einbau von Radsatzscheiben.

Wesentliche Spezifikationsfaktoren, die das Aussehen der Hohlkehle beeinflussen:

- Offset-Wert - Niedrigere (negativere) Zahlen erzeugen ein tieferes konkaves Aussehen

- Radbreite - Breitere Räder ermöglichen eine stärkere Hohlkehle bei gleichem Offset

- Hintermaß - Bestimmt, wie weit das Rad nach innen in Richtung Fahrwerkskomponenten ragt

- Bremsfreigabeanforderungen - Größere Bremssättel können flachere Vorderseitenprofile erzwingen, insbesondere an Vorderrädern

- Hubzentrische Ringe - Stellt eine korrekte Zentrierung sicher, beeinflusst aber die Hohlkehle nicht direkt

Hier ist ein praktisches Beispiel, um diese Wechselwirkungen zu veranschaulichen: Stellen Sie sich ein beliebtes 20x10-Rad vor. Bei ET+35 erhalten Sie eine moderate Konkavität, die für eine bündige Sitzlage geeignet ist. Verringern Sie dies auf ET+15, und plötzlich sehen Sie eine deutlich tiefere Wanne mit potenziellem Überstand über die Kotflügel hinaus. Dasselbe Raddesign verändert sich allein durch diese Zahlen.

Wenn Sie beim Einkaufen Radspezifikationen lesen, achten Sie auf Angaben wie „20x10 ET+25“ oder „20x10 +25 mm“. Diese letzte Zahl verrät Ihnen alles darüber, wie das Rad relativ zu Ihren Kotflügeln sitzen wird und wie viel Konkavität Sie tatsächlich sehen werden. Für aggressive Fahrzeugaufbauten liefern Abstände zwischen 0 und -30 mm in der Regel das tiefe konkave Aussehen, das Enthusiasten bevorzugen – allerdings benötigen Sie wahrscheinlich Modifikationen an den Kotflügeln, um sie unterbringen zu können.

Das Verständnis dieser Zusammenhänge ermöglicht es Ihnen, spezifische Kombinationen direkt beim Hersteller anzufordern. Doch um extreme Konkavität bei gleichzeitiger Gewährleistung der strukturellen Integrität zu erreichen, ist die richtige Fertigungsmethode erforderlich – und genau deshalb eröffnen geschmiedete Räder Türen, die gegossene Alternativen schlichtweg nicht bieten können.

Warum die Schmiedekonstruktion überlegene Konkavitätsoptionen ermöglicht

Sie haben also Ihr ideales Maß an Konkavität gefunden und wissen genau, welche Kombination aus Einpresstiefe und Breite dies erreicht. Doch hier stellt sich eine wichtige Frage: Kann irgendein Rad diesen aggressiven Speichenwinkel tatsächlich liefern, ohne die Sicherheit zu beeinträchtigen? Die Antwort hängt vollständig davon ab, wie das Rad hergestellt wird. Geschmiedete Räder sehen nicht nur bei tiefer Konkavität besser aus – sie sind die einzige Fertigungsmethode, die extrem konvexe Profile strukturell überhaupt möglich macht.

Geschmiedet vs. Gossen – Grenzen der Konkavität

Das Verständnis des Unterschieds zwischen geschmiedeter und gegossener Konstruktion macht deutlich, warum Premiummarken wie Vossen und Forgiato bei ihren aggressivsten Designs stark auf Schmiedetechnik setzen.

Gussscheiben – die etwa 90 % der Erstausrüster-Räder ausmachen – werden hergestellt, indem geschmolzenes Aluminium in eine Form gegossen wird. Obwohl kostengünstig, entstehen bei diesem Verfahren mikroskopisch kleine Hohlräume und Unregelmäßigkeiten im Material. Laut Forgelite Wheels müssen Hersteller „überflüssiges Material an Speichen und Felgenkörpern hinzufügen, um deren Festigkeit zu erhöhen, wodurch das Rad schwer wird“. Diese massiveren Speichen können die steilen Winkel, die für tiefe oder stark konkave Profile erforderlich sind, nicht erreichen, ohne dass die strukturelle Integrität beeinträchtigt wird.

Durchflussgeformte (auch als rotatorisch geschmiedet bezeichnet) Räder bieten einen Kompromiss. Der Felgenkörper durchläuft einen Dreh- und Pressvorgang, der ihn verfestigt, während die Speichenoberfläche jedoch gegossen bleibt. Dies begrenzt, wie stark die Speichen nach innen abgewinkelt werden können, ohne dass die notwendige Festigkeit verloren geht.

Schmiedefelgen verändern die Gleichung vollständig. Ausgehend von aluminiumlegierung der luft- und raumfahrtqualität, Typ 6061-T6, wird das Material unter einem Druck von 8.000 bis 10.000 Tonnen verdichtet, bevor eine CNC-Bearbeitung das Design ausschneidet. Dieser Prozess beseitigt Porosität und erzeugt eine gleichmäßige Kornstruktur mit außergewöhnlichem Verhältnis von Festigkeit zu Gewicht. Das Ergebnis? Hersteller können deutlich weniger Material einsetzen, während sie dieselbe – oder sogar höhere – strukturelle Integrität erreichen.

Was bedeutet das für die Konkavität? Dünnere Speichen. Aggressivere Winkel. Tiefere Profile. Designs, die bei gegossenen Aluminiumfelgen reißen oder versagen würden, werden bei schmiedetechnischer Herstellung vollkommen realisierbar. Wenn Sie 360-Schmiederäder mit stark konvexen Flächen sehen, blicken Sie auf eine Ingenieursleistung, die mit anderen Fertigungsmethoden einfach nicht möglich wäre.

Unterschiede zwischen Monoblock-, 2-teiligen und 3-teiligen Bauweisen

Innerhalb der geschmiedeten Radkategorie bieten drei unterschiedliche Bauarten verschiedene Möglichkeiten zur Anpassung der Konkavität. Die Wahl zwischen ihnen erfordert eine Abwägung zwischen Ästhetik, Flexibilität und Budget.

Einblockgegossene Räder

Einstückräder (Monoblock) werden aus einem einzigen Block geschmiedeter Aluminiumlegierung gefräst – keine Nähte, keine Schrauben, einfach ein durchgehendes Stück. Diese Bauweise bietet maximale Festigkeit und das geringstmögliche Gewicht und eignet sich daher hervorragend für Leistungsanwendungen.

- Höchstes Steifigkeits-Gewichts-Verhältnis aller Radsorten

- Äußerst cleanes Design ohne sichtbare Befestigungselemente

- Präzise Konkavitätsvarianten, die in der Entwurfsphase festgelegt werden

- Eingeschränkte Flexibilität nach der Herstellung – was man sieht, ist genau das, was man erhält

- Ideal für Käufer, die ihre genauen Spezifikationen von vornherein kennen

Der Kompromiss? Die Konkavität ist während des Entwurfsprozesses festgelegt. Sie wählen aus vorbestimmten Größen und Einbaumaßen, anstatt jede Abmessung einzeln anzupassen. Vossen-Räder und ähnliche Premium-Hersteller bieten mehrere Einteiler-Designs mit unterschiedlichen Konkavitätsgraden an, aber jedes Design weist feste Parameter auf.

2-teilige geschmiedete Räder

Die Zweiteiler-Konstruktion trennt die Mitte (Front) vom äußeren Fass, die durch hochwertige, flugzeugtaugliche Befestigungselemente verbunden werden. Diese Aufteilung schafft Möglichkeiten, die Einteiler-Designs nicht bieten können.

- Größere Breiten- und Einbaumaß-Flexibilität als bei Monoblock

- Möglichkeit, verschiedene Zentrumdesigns mit unterschiedlichen Fass-Tiefen zu kombinieren

- Einfachere Reparatur – beschädigte Fässer können ersetzt werden, ohne das Zentrum entsorgen zu müssen

- Leichte Gewichtszunahme im Vergleich zum Monoblock aufgrund der Befestigungselemente

- Sichtbare Schrauben können entweder als Designmerkmal gestaltet oder verdeckt gehalten werden

Für Concavity-Sucher bietet der zweiteilige Aufbau einen erheblichen Vorteil: dasselbe Zentrum-Design kann mit verschiedenen Felgenbreiten kombiniert werden, um unterschiedliche konkave Erscheinungen zu erzielen. Möchten Sie eine tiefere Wölbung an den Hinterrädern? Geben Sie einfach eine breitere Barrel mit angepasstem Einpresstiefe an, während die Vorder- und Hinterseiten weiterhin das gleiche Design aufweisen.

3-teiligen geschmiedeten Rädern

Dreiteilige Räder treiben die Modularität auf die Spitze, indem sie das Zentrum von der inneren und äußeren Barrel-Hälfte trennen. Hier findet sich die ultimative Kontrolle über die Concavity.

- Maximale Anpassungsmöglichkeiten für Breite, Einpresstiefe und Concavity

- Unabhängige Steuerung der Tiefe von innerem und äußerem Lippenrand

- Am leichtesten zu reparieren – einzelne Komponenten sind austauschbar

- Größte Auswahl an Oberflächen und Farbkombinationen

- Prämienpreise spiegeln den komplexen Herstellungs- und Montageprozess wider

Mit dreiteiligen geschmiedeten Rädern können Sie exakt vorgeben, wie tief Ihre äußere Lippe sein soll, während Sie den inneren Freiraum für Bremsen und Fahrwerk unabhängig anpassen. Diese feine Kontrolle macht die dreiteilige Bauweise zur ersten Wahl bei Showfahrzeugen und Wide-Body-Anwendungen, bei denen extrem konkave Profile unverzichtbar sind. Forgiato-Räder und HRE-Felgen verwenden diese Konstruktion häufig für ihre aggressivsten Modelle.

Die folgende Tabelle fasst zusammen, wie jede Bauweise unterschiedliche Ziele bezüglich der Konkavität unterstützt:

| Bauart | Konkavität Flexibilität | Gewicht | Anpassungsstufe | Ideeller Anwendungsfall |

|---|---|---|---|---|

| Einblöcke | Pro Design festgelegt | Leichtestes | Auf voreingestellte Optionen beschränkt | Leistungsorientierte Fahrzeuge mit bekannten Spezifikationen |

| 2-teilig | Mäßig – über Fassbauart anpassbar | - Einigermaßen | Gute Flexibilität | Ausgewogene Leistung und Individualisierung |

| 3-teilig | Maximal – vollständige unabhängige Steuerung | Schwerste | Nahezu unbegrenzte Optionen | Showcars, extreme Umbauten, Widebody-Kits |

Hier ist, was viele Felgenkäufer übersehen: Hersteller wie Vossen bieten verschiedene Konstruktionsvarianten in ihrer Produktpalette an, erklären aber selten, warum jede einzelne existiert. Jetzt wissen Sie es. Monoblock ist die beste Wahl, wenn Gewicht und Festigkeit entscheidend sind. Zwei-teilig bietet den idealen Kompromiss aus Flexibilität und Leistung. Drei-teilig ermöglicht konkave Formen, bei denen Passanten stehen bleiben und staunen.

Geschmiedete Kohlefaser stellt die technologische Spitze dar und kombiniert Kohlefaser-Rohre mit geschmiedeten Aluminium-Naben, um ein noch geringeres Gewicht zu erreichen. Obwohl diese Hybridbauweise noch relativ neu ist, zeigt sie deutlich, wohin die Entwicklung von BBS-Felgen und anderen Innovatoren führt.

Der Festigkeits-Gewichts-Vorteil des Schmiedeverfahrens ermöglicht nicht nur ästhetisch ansprechendere Felgen – er macht Designs möglich, die bei Gusskonstruktion buchstäblich auseinanderfallen würden. Wenn tiefe oder extrem konkave Profile das Ziel sind, ist die geschmiedete Bauweise keine Option. Sie ist die Grundlage, die alles andere erst ermöglicht.

Nachdem die Bauweise verstanden ist, stellt sich die nächste praktische Frage: Welches Hohlkehlenmaß eignet sich tatsächlich für Ihre spezifischen Fahrzeug-Stance-Ziele? Lassen Sie uns ästhetische Vorlieben mit den realen Felgenpassform-Anforderungen verbinden.

Das richtige Hohlkehlenmaß für Ihren gewünschten Fahrzeug-Stance wählen

Sie haben Ihr bevorzugtes Hohlkehlenmaß ausgewählt und verstehen, wie die Schmiedekonstruktion dies ermöglicht. Nun stellt sich die entscheidende Frage: Wird dieses auffällige, tiefgeprägte Hohlkammerprofil tatsächlich mit dem Stance Ihres Fahrzeugs funktionieren? Die Abstimmung von Hohlkehle und Passformstil geht über reine Ästhetik hinaus – es geht darum, die praktischen Kompromisse jeder Kombination zu verstehen. Verbinden wir das, was auf dem Bildschirm gut aussieht, mit dem, was tatsächlich in Ihre Radhäuser passt.

Hohlkehle passend zum bündigen, aggressiven oder eingezogenen Felgensitz

Jeder Radaufbau fällt in eine von drei Stance-Kategorien, und jede hat einen idealen Bereich der Hohlkehle, der optimale visuelle Ergebnisse liefert, ohne Montageprobleme zu verursachen.

Bündige Passform - Dies ist der ideale Bereich, auf den sich die meisten Enthusiasten konzentrieren. Die Radfläche ist nahezu perfekt mit der Kotflügelkante ausgerichtet und schafft einen nahtlosen Übergang vom Karosseriebau zum Rad. Wenn korrekt ausgeführt, wirkt eine bündige Einbauweise absichtsvoll und stilvoll, ohne gefährlich oder unpraktisch zu erscheinen.

Für bündige Aufbauten liefert in der Regel eine mittlere Konkavität die besten Ergebnisse. Warum? Dieses Maß an Konkavität bietet genügend optische Tiefe, um Interesse zu wecken, ohne extrem aggressive Offsetwerte zu erfordern, die das Rad zu weit nach außen verlagern. Sie behalten eine vernünftige Fahrwerksgeometrie bei und erreichen gleichzeitig das sogenannte "Factory-Plus"-Erscheinungsbild, das suggeriert, das Fahrzeug sei genau für diese Räder konzipiert worden.

Aggressive Einbauweise - Hier wird es dramatisch. Eine aggressive Haltung bedeutet, dass das Rad über die Kotflügellinie hinausragt und jenen unverwechselbaren "Poke" erzeugt, der Aufmerksamkeit fordert. Dieser Stil erfordert oft das Absenken oder Ausformen der Kotflügel oder Breitbau-Modifikationen, um Reibung zwischen Reifen und Karosserie zu vermeiden.

Tiefe bis super konkave Profile überzeugen bei aggressiven Anwendungen. Wenn Ihre 20-Zoll-Konkavräder oder 22-Zoll-Konkavräder über die Kotflügel hinausragen, erzeugt die zusätzliche Konkavitätstiefe dramatische Schattenlinien, die aus jedem Blickwinkel sichtbar sind. Die Kombination aus Poke und Tiefe lässt das Rad noch massiver erscheinen. Um diesen Look zu erreichen, sind jedoch deutlich niedrigere Einpresstiefen erforderlich – oft zwischen 0 und -30 mm – was sich direkt auf die Fahrwerkgeometrie auswirkt und möglicherweise verstellbare Komponenten notwendig macht.

Eingezogene Felgenanordnung - Das Gegenteil von aggressiv: Bei der eingezogenen Felgenanordnung befindet sich das Rad vollständig innerhalb der Kotflügelkante. Dieser Stil ist üblich bei abgesenkten Fahrzeugen, die Freiraum für den Hubweg der Luftfederung benötigen, oder bei Straßenfahrzeugen, bei denen Praxistauglichkeit Vorrang vor einem aggressiven Erscheinungsbild hat.

Eine geringe bis mittlere Hohlkehle eignet sich am besten für eingezogene Aufbauten. Da das Rad hinter der Kotflügelkante versenkt sitzt, betrachten Sie es aus einem Winkel, der die wahrgenommene Tiefe tatsächlich verstärkt. Eine extrem ausgeprägte Hohlkehle bei eingezogenen Aufbauten verschwendet oft visuelles Potenzial – dieser extreme Speichenwinkel geht verloren, wenn das Rad nicht deutlich sichtbar ist.

| Stance-Ziel | Empfohlene Hohlkehle | Typischer Offset-Bereich | Häufig erforderliche Modifikationen | Beste Felgengrößen |

|---|---|---|---|---|

| Schleudern | Mitteltiefe Hinterschneidung | +15 bis +35 mm | Geringes Auswalzen der Kotflügel (falls erforderlich) | 18–20 Zoll |

| Aggressiv | Tief bis extrem konkav | 0 bis -30 mm | Fender-Rolling, -Ziehen oder Wide-Body-Kit | 20–22-Zoll-Hohlradfelgen |

| Eingezogen | Geringe bis mittlere Hohlwirkung | +30 bis +50 mm | Luftfederung empfohlen | 18–21 Zoll |

Freiraumbetrachtungen bei stark konkaven Designs

An dieser Stelle geraten viele Fahrzeugumbauten in Schwierigkeiten: die Freigabe für Bremssättel. Das atemberaubende, stark konkave Profil, das Sie sich wünschen, mag in Visualisierungen fantastisch aussehen, aber die Physik hat das letzte Wort.

Nach Vorenzo Forged , „Sportwagen haben oft größere vordere Bremssättel, die Felgen mit einer flacheren Innenseite erfordern, um korrekt Platz zu haben.“ Dies führt zu einer interessanten Herausforderung: Ihre vorderen und hinteren Räder benötigen möglicherweise unterschiedliche Konkavgrade, um ordnungsgemäß zu funktionieren.

Betrachten Sie dieses typische Szenario mit konkaven 22-Zoll-Felgen an einem Hochleistungsfahrzeug:

- Vorderräder - Größere Bremssättel (häufig 6-Kolben bei Leistungspaketen) benötigen mehr Speichenfreiraum, wodurch nur mittlere Wölbung möglich ist oder spezielle Speichendesigns erforderlich sind, die um den Sattel herumgeführt werden

- Hinterräder - Kleinere hintere Bremsen (typischerweise 2- oder 4-Kolben) ermöglichen tiefe oder extrem gewölbte Profile mit geringen Freiraumanforderungen

- Ergebnis - Viele Fahrzeuge haben vorn mittlere Wölbung und hinten tiefe Wölbung, was ein gestaffeltes Erscheinungsbild erzeugt und tatsächlich den aggressiven Look verstärkt

Die Nachteile werden deutlicher, je stärker die Wölbung zunimmt:

- Aggressivere Offsets können dazu führen, dass die Räder über die Radhäuser hinausragen und Karosseriemodifikationen erforderlich machen

- Niedrigere Offsets können die Lenkgeometrie beeinträchtigen und möglicherweise verstellbare Federbeine erfordern

- Breitere Räder mit starker Hinterwölbung können umfangreiche Radhausbearbeitung oder die Montage eines Widebody-Kits erfordern

- Beadlock-Räder und Felgen mit Rim-Beadlock erfordern zusätzliche Freiraumbetrachtungen bei Offroad-Anwendungen

- Dually-Felgen unterliegen aufgrund der Anforderungen für die Doppelfelgenmontage einzigartigen Einschränkungen hinsichtlich der Konkavität

Die entscheidende Erkenntnis? Arbeiten Sie rückwärts von Ihrer Brems- und Fahrwerkseinstellung aus. Messen Sie die Abmessungen Ihrer Bremssättel, verstehen Sie Ihren aktuellen Einpresstiefenwert und berechnen Sie den verfügbaren Freiraum, bevor Sie sich für eine bestimmte Konkavitätsstufe entscheiden. Viele Hersteller geben Angaben zum Speichen-zu-Sattel-Freiraum an – nutzen Sie diese.

Wer 20-Zoll-konkave Felgen verwendet, hat in der Regel mehr Gestaltungsspielraum als bei größeren Durchmessern. Die zusätzliche Seitenwandhöhe bietet einen Puffer für geringfügige Freiraumprobleme. Bei 22-Zoll-konkaven Felgen werden die Toleranzen deutlich enger, weshalb eine sorgfältige Planung unerlässlich ist.

Diese Einbaurealitäten zu verstehen, beschränkt Ihre Optionen nicht – es bündelt sie. Wenn Sie wissen, dass das Bremssystem Ihres Fahrzeugs eine starke vordere Hohlkehle verbietet und nur mittlere Werte zulässt, können Sie sicher tiefe konkave Hinterräder wählen, um dort maximale visuelle Wirkung zu erzielen, wo es am wichtigsten ist. Dieser gezielte Ansatz führt oft zu eindrucksvolleren Designs als der Versuch, an allen vier Ecken extrem konkave Räder einzusetzen.

Nachdem die Ziele bezüglich der Fahrzeuglage und die Freiraumanforderungen festgelegt sind, betrachten wir nun, wie diese Konkavitätsprinzipien auf verschiedene Fahrzeugsegmente anzuwenden sind – denn was bei einem tiefergelegten Sportwagen funktioniert, wirkt ganz anders bei einem erhöhten Pickup oder einem Luxus-SUV.

Gängige Anwendungen von Konkavität bei verschiedenen Fahrzeugtypen

Das Maß an Konkavität, das ein Fahrzeug verwandelt, kann bei einem anderen völlig falsch aussehen. Ein stark konkaves Profil, das bei einem Widebody-Sportwagen dominant wirkt, könnte bei einem erhöhten Truck seltsam wirken. Wenn man versteht, wie unterschiedliche Fahrzeugsegmente die Konkavität nutzen, kann man sich besser vorstellen, was tatsächlich für den eigenen Umbau geeignet ist – und warum dasselbe Raddesign auf verschiedenen Fahrzeugtypen so unterschiedliche Wirkung entfaltet.

Konkave Felgentrends bei Trucks und SUVs

Die Beliebtheit konkaver Felgen für Trucks hat in den letzten Jahren stark zugenommen und hat ein Styling-Element, das früher Sportwagen vorbehalten war, in den Markt für Trucks und SUVs gebracht. Die Wirkung unterscheidet sich dabei grundlegend von der an tiefergelegten Fahrzeugen.

Für Lastwagen wie F150-Räder und große SUVs liefern mittlere konkave Profile in der Regel die beste visuelle Balance. Warum? Die erhöhte Sitzhöhe bedeutet, dass man diese Räder oft leicht von unten auf Augenhöhe betrachtet, wodurch die wahrgenommene Tiefe natürlich verstärkt wird. Ein extrem konkaves Design an einem angehobenen Lkw kann tatsächlich übertrieben wirken – die stark ausgeprägten Speichenwinkel konkurrieren mit der ohnehin dominanten Präsenz des Fahrzeugs.

Straßenzug-orientierte Lkw-Baureihen bevorzugen diese Spezifikationen:

- Radgrößen - 20x10 bis 22x12 für ein proportionales Erscheinungsbild bei größeren Fahrzeugen

- Konkavitätsgrad - Mittel bis tief konkav für eine aggressive Optik, ohne das Design zu überladen

- Lochkreise - 5x114,3 und 6x135 decken die meisten heimischen Lkw-Anwendungen ab

- Einpresstiefe-Bereich - Typischerweise +0 bis -25 mm für eine „herausstehende“ Haltung, ohne übermäßiges Hervorstehen

Off-Road-Aufbauten bringen besondere Überlegungen mit sich. Jeep-Felgen und speziell für Geländetouren konzipierte Fahrzeuge legen oft Wert auf Funktionalität statt auf auffälliges Design. Eine geringe bis mittlere Konkavität eignet sich hier besonders gut, da sie visuelles Interesse weckt, gleichzeitig aber ausreichend Freiraum für größere Bremsanlagen bietet und Beschädigungen der Speichen durch Gesteins- oder Schlammablagerungen auf Trails verhindert. Aufgrund der rauen Umgebungsbedingungen stoßen stark ausgeprägte, extrem konvexe Profile hier auf praktische Grenzen – freiliegende Speichen fangen leichter Steine und Schmutz ein.

Konkavitätsstile bei Sportwagen und Muscle Cars

Hier entfalten sich tiefe und extrem konvexe Felgenformen am besten. Niedrigere Fahrhöhen, breitere Kotflügel und eine auf Leistung ausgerichtete Ästhetik schaffen die ideale Grundlage für aggressive Konkavität.

Moderne Sportwagen und Hochleistungsfahrzeuge verfügen häufig über Widebody-Kits, die speziell dafür entwickelt wurden, extreme Räderaufbauten aufzunehmen. Laut Performance Plus Tire , „Forgeline's dreiteilige modulare geschmiedete konkave Räder verfügen über tiefe Profile, die ein modernes, muskulöses Erscheinungsbild mit Sondergrößen von 18″ bis 22″ Durchmesser bieten.“ Diese Konstruktionen nutzen die größere Kotflügelbreite aus, um deutlich niedrigere Einpresstiefen zu ermöglichen, wodurch maximale Konkavität bei gleichzeitig korrekter Passform gewährleistet wird.

Muscle Cars verdienen besondere Aufmerksamkeit. Mustang-Räder und Mustang-Felgen sind mittlerweile synonym mit konkaver Styling geworden und verbinden klassische amerikanische Muskelästhetik mit moderner Felgentechnologie. Die Kombination funktioniert besonders gut, weil:

- Breite hintere Kotflügel gestaffelte Anordnungen mit stärkerer hinterer Konkavität ermöglichen

- Tiefer liegende vordere Bremssättel (im Vergleich zu europäischen Sportwagen) mittlere konkave vordere Profile erlauben

- Klassische Fünfspeichen-Designs sich hervorragend in konvexe Interpretationen übertragen lassen

- Die muskulösen Karosserielinien die aggressiven Felgentiefen ergänzen, anstatt mit ihnen zu konkurrieren

Beliebte Kombinationen für Muscle Cars mit Konkavität umfassen:

- Vorderseite - 20x9 mit mittlerer Konkavität, Einpresstiefe etwa +25 bis +35 mm

- Rücken - 20x11 oder 20x12 mit starker Wölbung, Versatz etwa +10 bis +20 mm

- Bolzenmuster - 5x114,3 deckt die meisten modernen Mustangs ab, Camaros verwenden 5x120

Europäische Luxusfahrzeuge verfolgen einen anderen Ansatz. BMW-Räder und BMW-Felgen bevorzugen in der Regel dezentere bis mittlere konkave Profile, die die anspruchsvolle Designlinie des Fahrzeugs ergänzen, statt sie zu dominieren. Diese Konfigurationen legen Wert auf Raffinesse – die Konkavität verleiht Tiefe und Präsenz, ohne Aufmerksamkeit einzufordern.

Für BMW-Anwendungen und ähnliche europäische Plattformen:

- Radgrößen - 19x8,5 bis 20x10 sorgen für ein proportionales Erscheinungsbild

- Konkavitätsgrad - Leichte bis mittlere Wölbung für dezente Aggressivität

- Bolzenmuster - 5x120 ist bei den meisten BMW-Plattformen Standard

- Einpresstiefe-Bereich - +25 bis +40 mm für bündige Einbauhöhen, die die Serien-Karosserielinien respektieren

Hier ist eine Erkenntnis, die erfahrene Fahrzeugbauer verstehen: Das gleiche Felgen-Design erzählt bei verschiedenen Fahrzeugtypen völlig unterschiedliche Geschichten. Ein mittlerer Hohlprofil sieht an einer tiefergelegten BMW aggressiv aus, wirkt dagegen an einem Full-Size-Truck lediglich angemessen. Umgekehrt könnte ein tiefes Hohlprofil, das an einem Mustang perfekt proportioniert wirkt, die Kotflügel eines kompakten Sportwagens überladen. Der Kontext spielt genauso große Rolle wie die Felge selbst.

Das Verständnis dieser segmentabhängigen Anwendungen hilft Ihnen, realistische Erwartungen zu setzen. Wenn Sie einen Truck umbauen, könnte das Streben nach extremer Konkavität nicht die gewünschte Wirkung erzielen. Wenn Sie an einem Widebody-Sportwagen arbeiten, könnte mittleres Hohlprofil visuelles Potenzial ungenutzt lassen. Stimmen Sie Ihre Konkavitätsziele darauf ab, was tatsächlich für Ihre Fahrzeugplattform funktioniert.

Nachdem die fahrzeugspezifischen Anwendungen verstanden sind, besteht der nächste Schritt darin, mit Herstellern zusammenzuarbeiten, die Ihre Vision umsetzen können. Der individuelle Bestellprozess für präzise Konkavität erfordert eine klare Kommunikation und qualitätsorientierte Partner, die sowohl die ästhetischen als auch die technischen Aspekte verstehen.

Der individuelle Bestellprozess für präzise Konkavität

Sie haben Ihr ideales Maß an Konkavität ermittelt, kennen die erforderlichen Werte für Einpresstiefe und Breite und wissen, welcher Aufbau am besten zu Ihrem Fahrzeug passt. Nun folgt der entscheidende Schritt, der maßgefertigte Schmiederäder von serienmäßigen Alternativen unterscheidet: die direkte Zusammenarbeit mit Herstellern, um Räder zu entwickeln, die exakt Ihrer Vorstellung entsprechen. Dieser Prozess bietet uneingeschränkte Kontrolle über das Endergebnis – setzt jedoch voraus, dass Sie wissen, was auf Sie zukommt und welche Fragen gestellt werden müssen.

Echte maßgeschneiderte Schmiedefelgen ermöglichen es Ihnen, exakt die gewünschten Einpresstiefen und Breitenkombinationen anzugeben, um das gewünschte konkave Aussehen zu erzielen. Im Gegensatz zu Serienfelgen, bei denen Sie auf vorgegebene Spezifikationen beschränkt sind, geben individuelle Bestellungen Ihnen die Kontrolle über Maße, die direkt beeinflussen, wie tief und aggressiv Ihr konkaves Profil wirkt. Genau diese Flexibilität ist der Grund, warum ernsthafte Enthusiasten maßgeschneiderte Schmiedefelgen für Trucks und konkave Schmiedefelgen bevorzugen, anstatt sich mit Serienprodukten zufriedenzugeben.

Zusammenarbeit mit Herstellern bei individuellen Konkavitätsspezifikationen

Der Unterschied zwischen einem erfolgreichen individuellen Felgenprojekt und einem frustrierenden Erlebnis hängt oft von der Unterstützung durch den Hersteller ab. Renommierte Hersteller nehmen nicht nur Ihre Bestellung entgegen, sondern bieten auch technische Beratung, um sicherzustellen, dass Ihre Spezifikationen tatsächlich mit Ihrem Fahrzeug kompatibel sind.

Stellen Sie sich vor, Sie bestellen geschmiedete Billet-Felgen mit aggressiven Spezifikationen und stellen dann fest, dass diese Ihre Bremssättel nicht freigeben oder zu einer Beeinträchtigung der Fahrwerksgeometrie führen. Hochwertige Hersteller verhindern dies, indem sie vor Produktionsbeginn Abstimmungsgespräche zum Einbau anbieten. Dabei prüfen sie die Spezifikationen Ihres Fahrzeugs, besprechen Ihre Stance-Ziele und empfehlen Kombinationen aus Einpresstiefe und Breite, die die gewünschte Hohlkehle liefern und gleichzeitig eine einwandfreie Funktion sicherstellen.

Nach 41 Forged , beginnt der Sonderanfertigungsprozess typischerweise mit detaillierten Gesprächen über „Ihr Fahrzeug und die spezifischen Anforderungen für Ihre individuelle Felgenbestellung“. Dieser kollaborative Ansatz stellt sicher, dass Sie nicht einfach Spezifikationen raten, sondern mit Experten zusammenarbeiten, die verstehen, wie Hohlkehle, Einpresstiefe und Breite miteinander interagieren.

Für geschmiedete Offroad-Anwendungen und geschmiedete Off-Road-Aufbauten wird diese technische Unterstützung noch kritischer. Der Geländeeinsatz bringt Belastungsfaktoren mit sich, denen Straßenanwendungen nicht ausgesetzt sind, weshalb eine korrekte Spezifikation sowohl für Ästhetik als auch Haltbarkeit unerlässlich ist.

- Erste Konsultation - Wenden Sie sich mit den Angaben zu Ihrem Fahrzeug, dem gewünschten Grad der Konkavität und Ihren Stance-Zielen an den Hersteller. Geben Sie die aktuellen Radspezifikationen sowie alle Modifikationen (Fahrwerk, Bremsen, Karosseriearbeiten) an, die die Passform beeinflussen.

- Spezifikationsentwicklung - Der Hersteller empfiehlt bestimmte Kombinationen aus Einpresstiefe, Breite und Bauweise basierend auf Ihren Angaben. Hier setzt sein technisches Know-how Ihre ästhetische Vorstellung in realisierbare Spezifikationen um.

- Freigabe der Renderansicht - Die meisten qualitätsorientierten Hersteller stellen detaillierte Darstellungen bereit, die die Felgenkonkavität und Lippen Tiefe vor der Produktion zeigen. 41 Forged weist darauf hin, dass sie „detaillierte Darstellungen innerhalb von 2–4 Werktagen liefern, die die Felgenkonkavität und/oder Lippen Tiefe veranschaulichen“. Prüfen Sie diese sorgfältig – sie sind Ihre Vorschau auf das Endprodukt.

- Anzahlung und Produktionsfreigabe - Sobald die Spezifikationen bestätigt sind, ist in der Regel eine Anzahlung (typischerweise 50 %) zur Auftragserteilung erforderlich. Dies schützt beide Parteien aufgrund des vollständig individuellen Charakters des Produkts.

- Produktionsphase - Maßgefertigte Schmiedefelgen benötigen je nach Komplexität und aktueller Nachfrage typischerweise 4–8 Wochen für die Fertigung. Konkave Profile von Premium-Schmiedefelgen mit komplexen Oberflächen können diesen Zeitrahmen verlängern.

- Qualitätsprüfung und endgültige Freigabe - Renommierte Hersteller fotografieren die fertiggestellten Felgen, um Ihre Freigabe vor dem Versand einzuholen. Dieser letzte Kontrollpunkt stellt sicher, dass alles Ihren Spezifikationen entspricht.

- Restzahlung und Versand - Nach Genehmigung wird der Restbetrag eingezogen und die Räder werden mit Sendungsverfolgung versandt. Für die internationale Lieferung sollten Sie mit 3–4 Wochen rechnen.

Qualitätsstandards in der Produktion von maßgefertigten Schmiedefelgen

Wenn Sie in maßgefertigte Schmiedefelgen investieren, benötigen Sie die Gewissheit, dass präzise Fertigung Komponenten liefert, die sowohl ästhetischen als auch strukturellen Anforderungen genügen. Hierbei spielen Industriezertifizierungen die Rolle Ihrer Qualitätsgarantie.

Nach FlexiForge Wheel , „Die IATF 16949:2016-Zertifizierung ist entscheidend für Felgenhersteller, die große Automobilhersteller beliefern. Sie umfasst den gesamten Produktionsprozess und gewährleistet hochwertige Standards in jeder Phase.“ Diese Zertifizierung konzentriert sich auf kontinuierliche Verbesserung und Fehlerverhütung – genau das, was Sie benötigen, wenn die strukturelle Integrität nicht verhandelbar ist.

Worauf sollten Sie bei einem qualitätsorientierten Hersteller achten?

- IATF-16949-Zertifizierung - Zeigt Qualitätsmanagementsysteme nach Automobilstandard an

- JWL- und VIA-Zertifizierungen - Japanische Standards, die bestätigen, dass Felgen strenge Sicherheitsanforderungen erfüllen, basierend auf unabhängigen Prüfungen durch Dritte

- Dokumentierte Prüfprotokolle - Schlagprüfung, Dauerfestigkeitsprüfung und Radiallastprüfung bestätigen die strukturelle Leistung

- Materialverfolgbarkeit - Qualitätshersteller verfolgen die Herkunft der Aluminiumlegierungen und spezifizieren Wärmebehandlungsverfahren

Unternehmen wie Shaoyi (Ningbo) Metal Technology veranschaulichen diesen qualitätsorientierten Ansatz und verfügen über die IATF-16949-Zertifizierung, während sie Präzisions-Schmiedetechnologien für Automobilkomponenten anbieten. Ihr schneller Prototypenbau – verfügbar in nur 10 Tagen – ermöglicht es Käufern, Spezifikationen zu prüfen, bevor sie sich auf Serienproduktionen festlegen. Diese Kombination aus Qualitätszertifizierung und technischer Flexibilität stellt dar, wonach ernsthafte Felgenkäufer bei Produktionspartnern suchen.

Der geografische Standort beeinflusst ebenfalls Ihr Bestellerlebnis. Hersteller in der Nähe großer Seehäfen können die globale Lieferung erheblich beschleunigen. Shaoyis Standort in der Nähe des Hafens von Ningbo vereinfacht beispielsweise das internationale Logistikmanagement und verkürzt die Transitzeiten für Kunden weltweit. Wenn Sie 4–8 Wochen auf die Fertigung warten, macht eine Verkürzung der Versandzeit einen spürbaren Unterschied.

Die besten Hersteller von maßgefertigten geschmiedeten Rädern stellen nicht nur das her, was Sie bestellen – sie unterstützen Sie dabei, das zu bestellen, was tatsächlich funktioniert, und kombinieren technisches Know-how mit präziser Fertigung, um Räder zu liefern, die exakt so aussehen wie gewünscht und gleichzeitig einwandfrei funktionieren.

Für diejenigen, die erschwingliche Schmiedefelgen suchen, mag der kundenspezifische Herstellungsprozess abschreckend wirken. Doch die direkte Zusammenarbeit mit Herstellern erweist sich oft als kostengünstiger im Vergleich zu markenbekannten Alternativen und bietet gleichzeitig eine bessere Anpassung. Der Schlüssel liegt darin, Partner zu finden, die Qualitätszertifizierungen mit einer reaktionsschnellen technischen Unterstützung verbinden – so stellen Sie sicher, dass Ihre konkaven Schmiedefelgen exakt den Vorgaben entsprechen, ohne unerwartete Abstriche in Kauf nehmen zu müssen.

Das Verständnis dieses Prozesses befähigt Sie, Hersteller als informierter Käufer anzugehen. Sie wissen, welches Konkavitätsniveau Sie wünschen, welche Spezifikationen dafür erforderlich sind und welche Qualitätsstandards die strukturelle Integrität gewährleisten. Mit diesem Wissen ausgestattet, können Sie Ihre endgültige Entscheidung bezüglich Ihrer Felgeninvestition mit voller Sicherheit treffen.

Entscheiden Sie selbstbewusst über Ihre endgültige Konkavität

Sie haben das gesamte Spektrum an Konkavitätsvarianten erkundet, die technischen Spezifikationen verstanden, die jedes Erscheinungsbild erzeugen, und erfahren, wie verschiedene Fahrzeugtypen diese Profile nutzen. Nun ist es an der Zeit, dieses Wissen in Handlung umzusetzen. Ob Sie von der zeitlosen Eleganz von 5-Speichen-Konkavrädern oder der aggressiven Haltung von Deep-Dish-Designs angezogen werden – eine fundierte Entscheidung hängt davon ab, vier entscheidende Faktoren anhand Ihrer individuellen Fahrzeugprojekte gegeneinander abzuwägen.

Wichtige Erkenntnisse zur Auswahl Ihres Konkavitäts-Typs

Bevor Sie Ihre Bestellung abschließen, überlegen Sie, wie diese Entscheidungsfaktoren auf Ihre Situation zutreffen:

- Ästhetische Präferenz - Möchten Sie zurückhaltende Raffinesse oder auffällige Dramatik? Eine geringe Konkavität eignet sich für Alltagsfahrzeuge und Luxusfahrzeuge, während starke Profile bei Ausstellungsfahrzeugen und aggressiven Straßenfahrzeugen Aufmerksamkeit erregen.

- Fahrzeug-Stance-Ziele - Bündige Felgen passen optimal zu mittlerer Konkavität. Ein aggressiverer Stands verlangt tiefe oder extreme Konkavität, um die visuelle Wirkung zu maximieren. Zurückgezogene Setups profitieren von flachen bis mittleren Profilen, die die wahrgenommene Tiefe verstärken.

- Passformanforderungen - Ihr Bremssystem, die Geometrie der Aufhängung und die Freigänge in den Radhäusern bestimmen, was tatsächlich machbar ist. Die beeindruckendsten geschmiedeten konkaven Felgen sind nutzlos, wenn sie nicht über Ihre Bremssättel passen.

- Budgetüberlegungen - Dreiteilige Konstruktionen bieten maximale Kontrolle über die Konkavität, verlangen aber einen höheren Preis. Einteilige Designs liefern hervorragenden Wert, wenn die vorgegebenen Spezifikationen Ihren Anforderungen entsprechen.

Folgendes übersehen viele Enthusiasten: Fordern Sie mehrere Spezifikationsvarianten von Ihrem Hersteller an. Fragen Sie nach Renderings desselben Felgendesigns in verschiedenen Breiten und Offset-Kombinationen. Eine Felge in 20x9 ET+35 erzeugt eine völlig andere optische Wirkung als dasselbe Design in 20x11 ET+15. Dieser Vergleich zeigt genau, wie viel Konkavität Sie tatsächlich sehen werden, sobald die Felge montiert ist – bevor Sie Tausende von Euro investieren.

Die perfekte Hohlkehle ist nicht die tiefste verfügbare – sie entspricht Ihrer ästhetischen Vorstellung und respektiert gleichzeitig die Einbaubedingungen Ihres Fahrzeugs.

Für Käufer, die unsicher sind, wo sie beginnen sollen, bietet eine mittlere Hohlkehle eine außergewöhnliche Vielseitigkeit. Sie funktioniert bei den meisten Fahrzeugtypen, passt zu gängigen Bremsanlagen und sorgt für spürbare Tiefe, ohne aggressive Modifikationen zu erfordern. Auf Ihrem nächsten Satz können Sie jederzeit tiefer gehen, sobald Sie verstanden haben, wie die Hohlkehle mit Ihrer spezifischen Plattform interagiert.

Für diejenigen, die Showcars oder Wide-Body-Fahrzeuge bauen, bei denen maximale Wirkung unverzichtbar ist, liefern tiefe bis super-tiefe Profile das dramatische Erscheinungsbild, das den Verkehr stoppt. Stellen Sie jedoch sicher, dass Ihre Bremsfreigabe und die Geometrie der Aufhängung diese aggressiven Spezifikationen unterstützen können.

Nächste Schritte auf Ihrer individuellen Felgenreise

Egal, ob Sie nach konkaven Rädern mit 5x114,3 für bestimmte Anwendungen suchen, konkave Räder mit 5x120 für Ihren BMW erkunden oder konkave Felgen für Trucks benötigen – wappnen Sie sich mit den richtigen Fragen, bevor Sie Hersteller kontaktieren:

- Welche Konkavitätsgrade sind in meinem erforderlichen Lochkreis und meiner Radgröße verfügbar?

- Können Sie Renderings bereitstellen, die dasselbe Design bei verschiedenen Einbaumaßen zeigen?

- Welcher Bremszangenabstand wird durch jeden Konkavitätsgrad gewährleistet?

- Bieten Sie versetzte Konkavitätsanordnungen an (mittel vorne, tief hinten)?

- Über welche Zertifizierungen verfügen Sie zur Bestätigung der Qualität Ihrer geschmiedeten Räder?

- Wie lang ist die durchschnittliche Lieferzeit für Sonderanfertigungen?

Dieser Leitfaden hat Ihnen die Grundlage für fundierte Gespräche mit Radherstellern und Händlern gegeben. Sie wissen nun, was Konkavität erzeugt, wie Spezifikationen das Erscheinungsbild beeinflussen und welche Profile sich für verschiedene Fahrzeugtypen eignen. Von BMW-Konkavrädern bis hin zu konvexen Mustang-Felgen bleiben die Prinzipien gleich – nur die Anwendungen ändern sich.

Ihr perfektes Räder-Setup existiert. Ausgestattet mit diesem Wissen, sind Sie bereit, es zu finden.

Häufig gestellte Fragen zur individuellen Hohlkehle von geschmiedeten Rädern

1. Was ist Radhohlkehle und warum ist sie wichtig?

Die Radhohlkehle bezeichnet die nach innen verlaufende Krümmung der Radfahne vom äußeren Rand hin zur Nabe. Dieses Gestaltungselement erzeugt durch Schattenlinien und dreidimensionale Wirkung eine visuelle Tiefe, die flachen Rädern fehlt. Die Hohlkehle ist wichtig, da sie die Haltung und Präsenz Ihres Fahrzeugs entscheidend beeinflusst und es breiter, standfester und gezielter erscheinen lässt. Der richtige Grad an Hohlkehle wirkt sich außerdem auf die Einbaurichtlinien, Bremsenauslöschung und die Geometrie der Aufhängung aus.

2. Welche Arten von konkaven Rädern gibt es?

Es gibt fünf Haupttypen von Hinterschneidung: Flache Ausführung mit minimaler Tiefe und Speichen, die parallel zur Vorderseite verlaufen. Geringe/flache Hinterschneidung weist subtile nach innen gerichtete Kurven für unauffällige Eleganz auf. Mittlere Hinterschneidung bietet ein ausgewogenes Erscheinungsbild mit erkennbaren Schattenlinien. Starke Hinterschneidung erzeugt dramatische Speichenwinkel für eine aggressivere Optik. Extreme Hinterschneidung liefert maximale erreichbare Tiefe für einen auffälligen visuellen Effekt, typischerweise vorbehalten für Wide-Body-Bauten und Ausstellungsfahrzeuge.

3. Wie beeinflusst der Einpresstiefgang das optische Erscheinungsbild der Räder?

Der Einpresstiefgang ist die wichtigste Spezifikation für die optische Wirkung der Hinterschneidung. Niedrigere oder negative Einpresstiefgang-Werte verschieben die Montagefläche nach innen, wodurch eine tiefere sichtbare Vertiefung (Dish) und stärkere Hinterschneidung entsteht. Beispielsweise wirkt ein 20x10 ET+15 Rad deutlich stärker konkav als dasselbe Rad in 20x10 ET+50. Die Position der Aufnahmenabe relativ zur Radrachse bestimmt direkt, wie stark die Vorderseite nach innen abfällt.

4. Warum sind geschmiedete Räder besser für tiefe konkave Designs geeignet?

Geschmiedete Räder werden einer Druckbelastung von 8.000–10.000 Tonnen ausgesetzt, wodurch Porosität beseitigt und eine gleichmäßige Kornstruktur mit hervorragendem Verhältnis von Festigkeit zu Gewicht erzielt wird. Dadurch können Hersteller dünnere Speichen in aggressiveren Winkeln verwenden, ohne die strukturelle Integrität zu beeinträchtigen. Gussräder benötigen massigere Speichen, die steile Winkel nicht erreichen können, ohne die Sicherheit zu beeinträchtigen. Die dreiteilige geschmiedete Konstruktion ermöglicht maximale Kontrolle über die Hohlwirkung bei austauschbaren Komponenten. Hersteller mit IATF-16949-Zertifizierung wie Shaoyi stellen sicher, dass das Präzisionsschmieden exakt den Vorgaben entspricht.

5. Welche Hohlwirkung eignet sich am besten für verschiedene Fahrzeugtypen?

Mitteltiefe Hinterschneidung eignet sich für Trucks und SUVs, bei denen eine erhöhte Fahrzeughöhe die wahrgenommene Tiefe natürlicherweise verstärkt. Sportwagen und Muscle Cars profitieren von stark bis sehr stark ausgeprägter Hinterschneidung, die breiten Kotflügeln und tiefergelegten Fahrwerken gerecht wird. Europäische Luxusfahrzeuge bevorzugen typischerweise eine geringe bis mittlere Hinterschneidung für eine zurückhaltende Eleganz. Bei bündigen Einbauten erzielt eine mittlere Hinterschneidung optimale Ergebnisse, während markante Stance-Builds von starker bis sehr starker Hinterschneidung mit entsprechenden Kotflügelmodifikationen profitieren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —