Wesentliche Reparaturmethoden für Automotive-Stanzwerkzeuge für maximale Leistung

Zusammenfassung

Die Reparaturmethoden für Werkzeugformen in der Automobilindustrie umfassen ein breites Spektrum an Maßnahmen, von proaktiver, vorbeugender Wartung bis hin zu reaktiven, komplexen Reparaturen. Das Kernprinzip besteht darin, Formen systematisch zu prüfen, zu reinigen, zu schärfen und zu optimieren, um Ausfälle zu vermeiden. Wenn Schäden auftreten, werden Methoden wie präzises Schleifen, Laserschweißen und Komponentenaustausch eingesetzt, um die Funktionsfähigkeit wiederherzustellen und so maximale Produktivität sowie eine gleichbleibend hohe Teilequalität in der Fertigung sicherzustellen.

Unterschied zwischen Werkzeugwartung und Werkzeugreparatur

In der Welt der Automobilfertigung werden die Begriffe 'Werkzeugwartung' und 'Werkzeugreparatur' oft synonym verwendet, doch sie repräsentieren grundverschiedene Philosophien und Vorgehensweisen. Das Verständnis dieses Unterschieds ist der erste Schritt zur Entwicklung eines robusten Systems, das Stillstandszeiten minimiert und die Lebensdauer kritischer Werkzeuge maximiert. Der eine Ansatz ist proaktiv und geplant, der andere hingegen reaktiv und oft dringend.

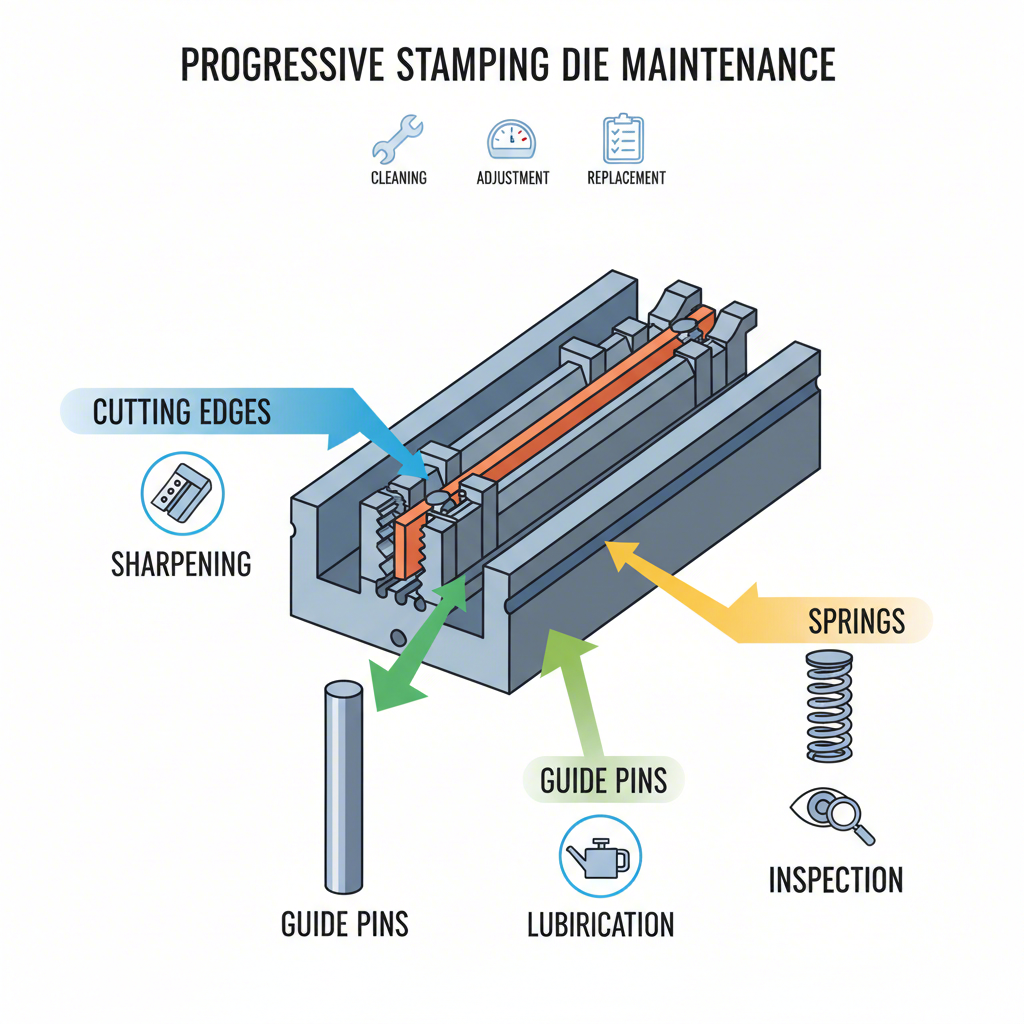

Die Wartung ist eine systematische, vorbeugende Strategie. Ihr Hauptziel besteht darin, Probleme zu verhindern, bevor sie auftreten. Wie von Experten beschrieben, umfasst dies regelmäßige, geplante Maßnahmen wie das Schärfen von Schneidabschnitten, das Reinigen von Werkzeugen, die Überprüfung auf lose Komponenten wie Passstifte oder Schrauben sowie den Austausch von Teilen wie Federn, bevor diese ihren Ausfallpunkt erreichen. Das Ziel ist es, die Werkzeuge innerhalb ihrer optimalen Betriebsparameter zu halten, um eine gleichbleibende Teilequalität sicherzustellen und unerwartete Produktionsausfälle zu vermeiden. Ein gut durchgeführtes Wartungsprogramm ist ein Eckpfeiler effizienter Fertigung und trägt direkt zur verbesserten Anlagenverfügbarkeit sowie zu geringeren Kosten durch Ausschuss und Fehler bei.

Die Reparatur hingegen ist ein reaktiver Prozess. Sie tritt ein, wenn ein Werkzeug bereits ausgefallen ist oder Teile außerhalb der Spezifikation herstellt. Dies kann die Instandsetzung eines gebrochenen Werkzeugteils, das Aufschweißen einer beschädigten Oberfläche nach einem Bauteilversagen oder die Behebung starker Kaltverformung umfassen. Obwohl notwendig, weist eine übermäßige Abhängigkeit von Reparaturen auf zugrundeliegende Probleme in der Konstruktion, beim Einrichten oder im Wartungsprogramm selbst hin. Häufige Reparaturen sind kostspielig, nicht nur in Bezug auf Arbeitszeit und Material, sondern auch durch entgangene Pressenzeit und Produktionsverzögerungen. Ein Fertigungsbetrieb, der sich ständig im „Reparaturmodus“ befindet, kämpft oft mit Ineffizienz und unvorhersehbaren Ausstoßmengen.

Um die strategischen Unterschiede besser zu veranschaulichen, betrachten Sie den folgenden Vergleich:

| Aspekt | Werkzeugwartung | Werkzeugreparatur |

|---|---|---|

| Timing | Proaktiv und geplant | Reaktiv und ungeplant |

| Tor | Verhindert Ausfälle, sichert Qualität | Stellt Funktion nach Ausfall wieder her |

| Kosten | Geringere, vorhersehbare Betriebskosten | Höhere, unvorhersehbare Notfallkosten |

| Auswirkung auf die Produktion | Minimiert Störungen | Verursacht erhebliche Ausfallzeiten |

| Typische Tätigkeiten | Reinigen, Schärfen, Inspektion, Schmierung | Schweißen, Risse schleifen, defekte Teile ersetzen |

Letztendlich priorisiert ein erfolgreicher Betrieb die Wartung, um den Reparaturaufwand zu minimieren. Durch die Einführung eines strengen vorbeugenden Wartungsplans können Hersteller Verschleißerscheinungen erkennen und beheben, bevor es zu einem katastrophalen Ausfall kommt. Dieser datengestützte Ansatz, der häufig über ein formales arbeitsauftragssystem gesteuert wird, verwandelt die Werkzeugwerkstatt von einer reaktiven Brandbekämpfungseinheit in eine proaktive Kraft für Qualität und Produktivität.

Kernmethoden für die Reparatur und Wartung von Werkzeugen

Ein umfassendes Pflegeprogramm für Werkzeuge stützt sich auf mehrere grundlegende Methoden, die die häufigsten Ursachen für Verschleiß und Ausfälle adressieren. Diese Techniken bilden, richtig und konsequent angewandt, das Rückgrat sowohl der vorbeugenden Wartung als auch von kleineren Reparaturmaßnahmen. Sie gewährleisten, dass die Werkzeuge scharf bleiben, korrekt ausgerichtet sind und frei von Verunreinigungen, die Schäden oder Teilefehler verursachen können.

Schärfen ist eine der kritischsten Wartungsaufgaben. Im Laufe der Zeit stumpfen die Schneidkanten und Stanzflächen eines Werkzeugs natürlich ab, was zu Graten an den gestanzten Teilen sowie erhöhten Belastungen für das Werkzeug und die Presse führt. Ein fachgerechtes Schärfen bedeutet mehr als nur das Abschleifen der Oberfläche. Es erfordert die Verwendung der richtigen Schleifscheibe für den jeweiligen Werkzeugstahl, um eine Überhitzung zu vermeiden, die das Metall weich machen und Risse verursachen kann. Darüber hinaus ist das Anschleifen des korrekten Scherwinkels – des Winkels an den Schneidbereichen – entscheidend, um die Schneidkraft zu verringern, Stöße zu minimieren und die Lebensdauer sowohl des Werkzeugs als auch der Presse zu verlängern.

Shimming ist eine weitere wichtige Technik, um die präzise Zeitsteuerung und Ausrichtung von Werkzeugkomponenten beizubehalten. Shims sind dünne Metallstücke, die unter Werkzeugabschnitte gelegt werden, um deren Höhe einzustellen. Dies muss jedoch sorgfältig erfolgen. Die Verwendung zu vieler dünner Shims kann einen 'weichen' Effekt erzeugen, der unerwünschte Bewegungen ermöglicht und somit zu inkonsistenter Teilequalität führen kann. Die beste Vorgehensweise besteht darin, nach Möglichkeit weniger, aber dickere Shims zu verwenden. Während dieses Prozesses ist es entscheidend sicherzustellen, dass alle Shims burrfrei sind und ausreichend Freiraum für Schrauben, Zentrierstifte und Ausschusslöcher vorhanden ist, um Interferenzen zu vermeiden.

Eine disziplinierte Reinigungs- und Inspektionsroutine ist vermutlich die wichtigste vorbeugende Maßnahme. Regelmäßige Inspektionen ermöglichen es Technikern, potenzielle Probleme frühzeitig zu erkennen, bevor sie sich zu größeren Reparaturen entwickeln. Ein gründlicher Prozess umfasst mehrere wesentliche Schritte:

- Auf lockere Befestigungselemente prüfen: Überprüfen Sie systematisch, ob alle Schrauben und Bolzen fest angezogen und an ihrem Platz sind. Ein loses Bauteil kann zu einer Fehlausrichtung und einem katastrophalen Werkzeugbruch führen.

- Prüfung auf Verschleiß und Beschädigungen: Achten Sie auf Anzeichen von Kaltverschweißung (eine Verschleißform, die durch Adhäsion zwischen gleitenden Oberflächen entsteht), sowie auf abgesplitterte oder gerissene Werkzeugschnitte, die ersetzt werden müssen.

- Prüfung der Federn und Komponenten: Prüfen Sie auf gebrochene Federn und ersetzen Sie diese, wenn sie sich am Ende ihrer vorgesehenen Lebensdauer befinden. Stellen Sie sicher, dass alle Schneidstempel sicher in ihren Haltern befestigt sind.

- Reinigen und Schmieren: Entfernen Sie sämtliche Rückstände, Spanabschnitte und Schmiermittelansammlungen aus dem Werkzeug. Nach der Reinigung schmieren Sie alle erforderlichen Gleitflächen, um einen reibungslosen Betrieb sicherzustellen.

Die für diese Aufgaben benötigten Werkzeuge können von einfach bis spezialisiert reichen. Ein typisches Werkzeugwartungs-Set würde beinhalten:

- Präzisions-Schleifscheiben (ausgewählt für den spezifischen Werkzeugstahl)

- Ölstein und Diamantfeilen für feine Oberflächenbearbeitung

- Präzisionsmessgeräte wie Schieblehren und Messschrauben

- Drehmomentschlüssel, um sicherzustellen, dass Verbindungselemente gemäß Vorgabe angezogen werden

- Reinigungsmittel und geeignete Schmierstoffe

Indem eine Werkzeugwerkstatt diese grundlegenden Methoden beherrscht, kann sie die Häufigkeit umfangreicher Reparaturen erheblich reduzieren, die Lebensdauer ihrer Werkzeuge verlängern und die gleichbleibend hohe Qualität bei der Produktion von Automobilteilen sicherstellen.

Fortgeschrittene und schnelle Reparaturtechniken

Während regelmäßige Wartung viele Probleme verhindern kann, erfordern einige Arten von Verschleiß oder Beschädigungen einen anspruchsvolleren technologischen Eingriff. Bei komplexen Karosserieformwerkzeugen, bei denen Präzision oberste Priorität hat und Ausfallzeiten äußerst kostspielig sind, sind fortgeschrittene und schnelle Reparaturtechniken unverzichtbar. Diese Methoden gehen über herkömmliches Schleifen und Dichten hinaus und setzen hochentwickelte Technologien ein, um die ursprüngliche Geometrie und Oberflächeneigenschaften eines Werkzeugs mit außergewöhnlicher Genauigkeit wiederherzustellen.

Eine der effektivsten modernen Methoden ist das **Laser-Schweißen oder -Auftragschweißen**. Bei diesem Verfahren wird ein Laserstrahl mit hoher Energiedichte verwendet, um ein Zusatzmaterial (häufig ein Legierungspulver oder -draht) auf die beschädigte oder verschlissene Stelle des Werkzeugs aufzuschmelzen. Dadurch entsteht eine dichte, metallurgisch verbundene Reparaturschicht, die außergewöhnlich fest und langlebig ist. Der Hauptvorteil des Laserschweißens liegt in der sehr geringen Wärmeeinflusszone (WEZ). Im Gegensatz zum traditionellen Schweißen, bei dem ein großer Bereich erhitzt wird und die Gefahr einer Verformung des gesamten Werkzeugteils besteht, konzentriert der Laser seine intensive Energie auf eine sehr kleine Stelle. Diese Präzision ermöglicht Reparaturen an komplexen Geometrien, ohne die Integrität des umgebenden Werkzeugstahls zu beeinträchtigen.

Eine weitere hochpräzise Methode ist das **Elektroerosionsverfahren (EDM)**. EDM wird häufig verwendet, um Absplitterungen, Risse oder andere lokale Defekte mit chirurgischer Präzision zu reparieren. Das Verfahren nutzt elektrische Funken, um Metall abzutragen, wodurch ein Techniker beschädigtes Material entfernen oder neues Material durch Mikro-EDM-Auftragschweißen hinzufügen kann. Wie beim Laserschweißen ist auch bei EDM die wärmebeeinflusste Zone sehr gering, was es ideal für die Reparatur von hochpräzisen Werkzeugen macht, bei denen die dimensionsmäßige Stabilität entscheidend ist.

Neben der Wiederherstellung der Geometrie ist die Wiederherstellung der Oberflächeneigenschaften eines Werkzeugs ebenso wichtig. Hier kommen die Techniken der **Oberflächenbehandlung und Härterung** zum Einsatz. Wenn die Oberfläche eines Werkzeugs durch Verschleiß an Härte verloren hat, kann diese durch Verfahren wie erneutes Abschrecken oder Anlassen wiederhergestellt werden. Für noch höhere Haltbarkeit können fortschrittliche Oberflächenbeschichtungen aufgebracht werden. Beschichtungen mittels physikalischer Gasabscheidung (PVD), wie Titanstickstoff (TiN) oder Chromnitrid (CrN), erzeugen eine extrem harte, reibungsarme Schicht auf der Werkzeugoberfläche. Dies verbessert nicht nur die Verschleißfestigkeit, sondern kann auch den Materialfluss während des Stanzprozesses optimieren und somit die Nutzungsdauer des Werkzeugs erheblich verlängern. Führende Hersteller im Automobilsektor setzen dabei häufig auf Partner mit umfassender Expertise in diesen Bereichen. Zum Beispiel spezialisierte Unternehmen wie Shaoyi (Ningbo) Metal Technology Co., Ltd. nutzen fortschrittliche Technologien und präzise Ingenieurmethoden, um hochwertige kundenspezifische Karosseriestanzwerkzeuge herzustellen, wobei Reparatur- und Wartungsprinzipien entscheidend für die erforderliche Langlebigkeit und Leistungsfähigkeit für Erstausrüster (OEMs) und Zulieferer der ersten Ebene (Tier 1) sind.

Die Wahl der richtigen fortschrittlichen Technik hängt vom jeweiligen Problem ab. Ein Unternehmen könnte beispielsweise Laser-Schweißen wählen, um eine stark beanspruchte Ecke einer Umformmatrize zu reparieren, gefolgt von präziser NC-Bearbeitung (Numerische Steuerung), um die exakte Geometrie wiederherzustellen. Die Entscheidung, in diese Technologien statt in herkömmliche Methoden zu investieren, hängt oft von Faktoren wie der Komplexität des Werkzeugs, der Produktionsmenge und den hohen Kosten unplanmäßiger Stillstände ab.

Die Rolle und Verantwortlichkeiten eines Werkzeugwartungs-Fachmanns

Hinter jeder gut gewarteten Form und jedem erfolgreichen Produktionslauf steht ein kompetenter Werkzeugmacher für Formen. Diese Rolle, oft als Werkzeug- und Formenbauer oder Formen-Wartungstechniker bezeichnet, ist von entscheidender Bedeutung für das gesamte Fertigungsökosystem. Diese Fachkräfte sind nicht einfach nur Mechaniker; sie sind hochqualifizierte Handwerker, die mechanisches Verständnis mit fundierten Kenntnissen in Metallurgie, Präzisionsfertigung und dem Stanzprozess selbst verbinden. Ihre Expertise wirkt sich direkt auf die Produktionseffizienz, die Bauteilqualität und die betriebliche Rentabilität aus.

Die Hauptaufgaben eines Werkzeugwartungstechnikers sind vielfältig. Ihre Kernaufgabe besteht darin, planmäßige vorbeugende Wartungsarbeiten durchzuführen und erforderliche Reparaturen an Werkzeugen vorzunehmen. Dies beinhaltet die Fehlerbehebung bei während der Produktion auftretenden Problemen, die Diagnose der zugrunde liegenden Ursache eines Problems – sei es ein stumpfer Stempel, eine falsch ausgerichtete Komponente oder ein abgenutzter Formabschnitt – sowie die ordnungsgemäße Durchführung der Reparatur. Sie verwenden eine breite Palette spezialisierter Werkzeuge, von Präzisionsschleifmaschinen und Fräsmaschinen bis hin zu modernen Diagnosegeräten, um sicherzustellen, dass jede Komponente des Werkzeugs wie vorgesehen funktioniert.

Ein typischer Tag für einen Werkzeugwartungsprofi umfasst eine Vielzahl von Aufgaben. Er könnte damit beginnen, Arbeitsaufträge der vorherigen Produktionsschicht zu überprüfen, um seine Arbeit zu priorisieren. Dies kann dazu führen, dass er ein Werkzeug sorgfältig demontiert, alle Schneidabschnitte schärft, Bauteile mit Distanzscheiben justiert, um die Timing-Abstimmung wiederherzustellen, und das Werkzeug anschließend für den nächsten Einsatz zusammenbaut. Er ist außerdem dafür verantwortlich, alle durchgeführten Arbeiten zu dokumentieren, wodurch eine wertvolle Historie entsteht, die zur Vorhersage zukünftiger Wartungsbedarfe und zur Identifizierung wiederkehrender Probleme genutzt werden kann, die auf einen Konstruktionsfehler des Werkzeugs hindeuten könnten.

Um ein kompetenter Werkzeugwartungstechniker zu werden, benötigt man eine besondere Fähigkeitskombination. Zu den wichtigsten Eigenschaften gehören:

- Mechanisches Verständnis: Ein intuitives Verständnis dafür, wie mechanische Systeme funktionieren, ist grundlegend.

- Genauigkeit: Die Arbeit erfordert hohe Präzision, oft im Bereich von Tausendstel Zoll Toleranz. Ein kleiner Fehler kann zu erheblichen Produktionsproblemen führen.

- Problemlösungskompetenz: Techniker müssen in der Lage sein, ein Problem zu analysieren, dessen Ursache zu ermitteln und eine wirksame Lösung zu entwickeln, oft unter Druck.

- Kenntnisse im Umgang mit Werkzeugen: Die Beherrschung von Handwerkzeugen sowie fortschrittlichen Maschinen, einschließlich Schleifmaschinen, Drehmaschinen und manchmal CNC-Maschinen, ist unerlässlich.

Häufig gestellte Fragen

1. Was ist eine Werkzeugreparatur?

Die Reparatur umfasst die Wartung und Instandsetzung von Werkzeugen, sogenannten „Dies“, die spezialisierte Hilfsmittel in der Fertigung zum Schneiden oder Formen von Materialien darstellen. Die Aufgaben eines Die-Reparateurs bestehen darin, während der Produktion auftretende Probleme zu beheben, die Ursache von Fehlern oder Ausfällen zu diagnostizieren und mithilfe geeigneter Werkzeuge und Methoden den ordnungsgemäßen Betriebszustand des Dies wiederherzustellen.

2. Was macht ein Werkzeugwartungstechniker?

Ein Werkzeugwartungstechniker ist ein ausgebildeter Facharbeiter, der für die Herstellung und Instandhaltung der technischen Werkzeuge verantwortlich ist, die zur Bauteilfertigung eingesetzt werden. Zu seiner Tätigkeit gehört die Durchführung planmäßiger vorbeugender Wartungsarbeiten wie Reinigen und Nachschärfen sowie die Ausführung komplexer Reparaturen, um sicherzustellen, dass die Werkzeuge korrekt funktionieren, hochwertige Teile produzieren und eine lange Nutzungsdauer aufweisen.

3. Was ist Werkzeug- und Die-Wartung?

Die Wartung von Werkzeugen und Formen ist ein systematischer Prozess zur Pflege von Werkzeugen, um deren Langlebigkeit und Leistungsfähigkeit sicherzustellen. Dazu gehören regelmäßige Maßnahmen wie die Überprüfung auf Verschleiß, das Reinigen von Bauteilen, das Schmieren beweglicher Teile, das Schärfen von Schneidkanten sowie das Ersetzen verschlissener oder beschädigter Teile. Das Ziel der Formenwartung besteht darin, unerwartete Ausfälle zu vermeiden und den reibungslosen Ablauf sowie die Qualität der Produktion aufrechtzuerhalten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —