Ein technischer Leitfaden zu Auswerferstiften an Druckgussteilen

Zusammenfassung

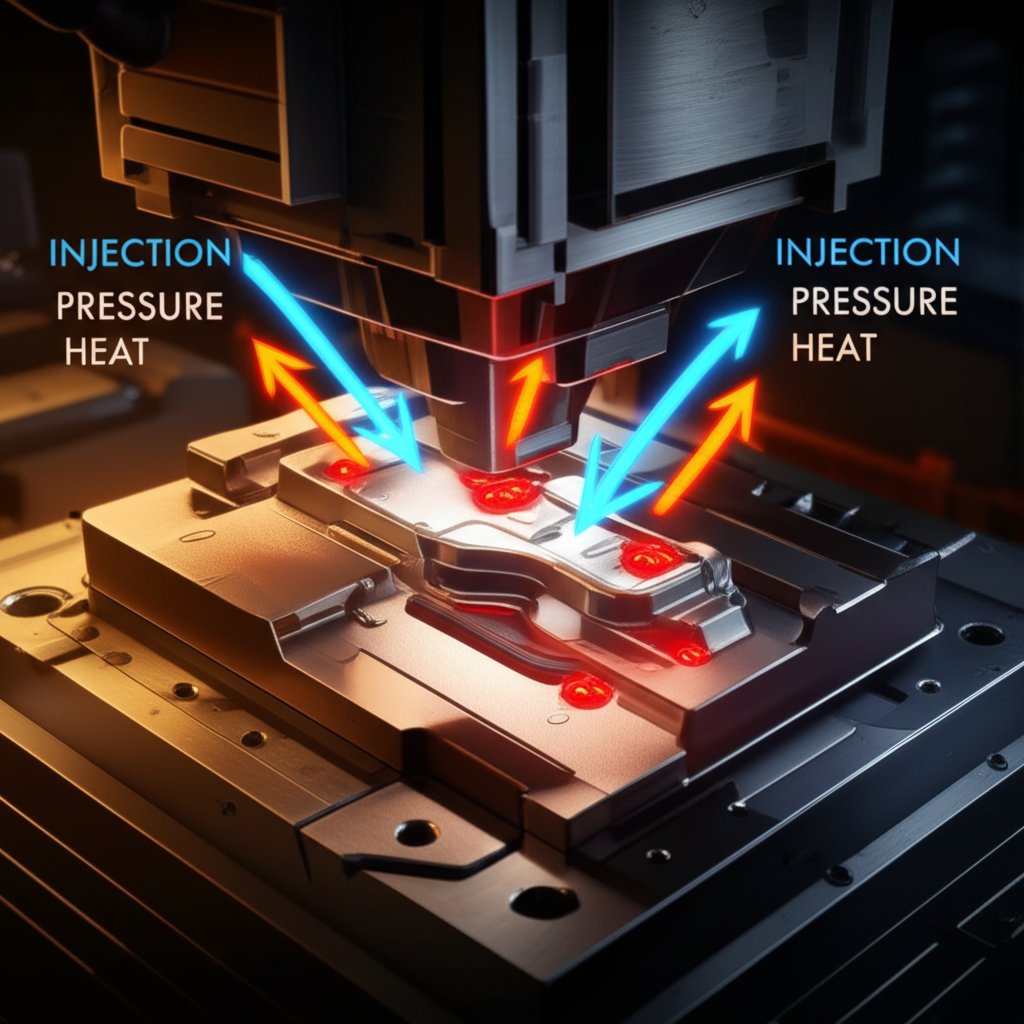

Auswerferstifte-Markierungen sind Oberflächenfehler an Druckgussteilen, die als Vertiefungen, Aufhellungen oder Erhebungen erscheinen. Sie entstehen, wenn die Stifte, die verwendet werden, um ein fertiges Bauteil aus der Form herauszudrücken, übermäßigen oder ungleichmäßigen Druck ausüben. Die Hauptursachen für Auswerferstifte-Markierungen sind hoher Einspritzdruck, erhöhte Formtemperaturen, unzureichende Abkühlzeit und Fehler in der Formgestaltung, wie ein ungenügender Entformungswinkel oder ungünstig platzierte Stifte.

Was sind Auswerferstifte-Markierungen und wie erkennt man sie?

Beim Druckguss sind Auswerferstifte eine entscheidende Komponente des Werkzeugs, die darauf ausgelegt sind, eine kontrollierte Kraft auszuüben, um das erstarrte Bauteil nach dem Gusszyklus aus dem Formhohlraum herauszudrücken. Auswerferstiftabdrücke sind die resultierenden Oberflächenunregelmäßigkeiten, die durch diese notwendige mechanische Aktion entstehen. Obwohl die Funktion der Stifte für die Produktion unerlässlich ist, können die hinterlassenen Abdrücke von geringfügigen optischen Mängeln bis hin zu erheblichen Fehlern reichen, die die Montage, Funktion und strukturelle Integrität des Bauteils beeinträchtigen. Das Verständnis ihres Erscheinungsbildes ist der erste Schritt zur Ermittlung der zugrundeliegenden Ursache.

Diese Fehler sind nicht einheitlich und können sich auf der Oberfläche eines Druckgussteils auf verschiedene deutlich erkennbare Weisen äußern. Die Identifizierung der spezifischen Art des Abdrucks liefert Hinweise auf das zugrundeliegende Problem in der Konstruktion oder im Prozess. Laut Fertigungsexperten von FirstMold , können diese Markierungen dazu führen, dass die Produktfläche uneben wird und die Gesamtoptik beeinträchtigt wird. Es ist wichtig, sie von anderen Fehlerarten wie Einsinkstellen zu unterscheiden, die auf Materialschrumpfung und nicht auf mechanische Kraft zurückzuführen sind.

Zu den typischen Erscheinungsformen von Auswerferstiftenmarkierungen gehören:

- Einziehungen oder Vertiefungen: Dies ist die häufigste Form, bei der flache, kreisförmige Dellen an den Stellen erscheinen, an denen die Stifte Kontakt hatten. Sie entstehen oft durch übermäßigen Auswurfdruk oder wenn das Bauteil beim Auswerfen zu weich ist.

- Vorsprünge oder Beulen: Erhöhte Markierungen können auftreten, wenn der Auswerferstift schief steht oder sich zu weit nach vorne bewegt und dadurch die Oberfläche des Bauteils nach außen verformt. Dieser schwerwiegendere Fehler kann die Montage beeinträchtigen.

- Aufhellungen oder Spannungsrisse: Diese Verfärbung tritt auf, wenn die Auswurfkraft hohe Spannungen im Material erzeugt und dessen Erscheinungsbild verändert, ohne notwendigerweise eine Vertiefung zu bilden. Sie ist besonders bei bestimmten Polymeren sichtbar, kann aber auch auf Spannungen in Metallgussteilen hindeuten.

- Kratzer oder Schleifspuren: Wenn das Bauteil nicht sauber aus der Form gelöst wird, können die Auswerferstifte über die Oberfläche schleifen und lineare Kratzer erzeugen. Dies weist oft auf Probleme wie einen unzureichenden Entformungswinkel oder eine raue Formoberfläche hin.

- Prägen: In einigen Fällen wird die genaue Form der Spitze des Auswerferstifts auf die Bauteiloberfläche abgebildet. Dies kann auftreten, wenn der Druck hoch ist und sich auf eine kleine Fläche konzentriert, wie von Grefee Mold .

Die Ursachen von Auswerferstiftspuren beim Druckguss

Auswerferstiftspuren werden selten durch ein einzelnes Problem verursacht; sie sind typischerweise das Ergebnis eines Ungleichgewichts zwischen der zum Auswerfen erforderlichen Kraft und der Fähigkeit des Bauteils, dieser Kraft ohne Verformung zu widerstehen. Diese Ursachen lassen sich grob in zwei Hauptbereiche einteilen: Fehler in der Formkonstruktion selbst und falsche Prozessparameter während der Produktion. Eine systematische Fehlersuche erfordert die Analyse beider Aspekte, um den primären Verursacher des Fehlers zu identifizieren.

Prozessparameter sind oft der erste Bereich, der untersucht wird, da sie angepasst werden können, ohne die Form physikalisch zu verändern. Faktoren wie ein übermäßiger Einspritzdruck können das geschmolzene Material zu stark gegen die Formwände pressen, wodurch die Haftung und somit die zum Auswerfen erforderliche Kraft erhöht wird. Ebenso kann eine hohe Formtemperatur oder eine unzureichende Kühlzeit bedeuten, dass das Bauteil beim Aktivieren der Auswerferstifte noch zu weich und formbar ist und daher anfällig für Einpressungen ist. Eine nicht optimal eingestellte Auswurfgeschwindigkeit – entweder zu schnell oder zu langsam – kann ebenfalls Beanspruchungen durch Stöße oder Zugspuren am Bauteil verursachen.

Andererseits gehen viele Probleme mit Ejector-Pin-Markierungen auf die Konstruktion und den Aufbau der Form zurück. Ein unzureichender Abschrägungswinkel – die leichte Taperung der vertikalen Flächen der Form – ist hierbei eine Hauptursache, da er die Reibung und den Widerstand beim Entformen erheblich erhöht. Auch die Konstruktion des Auswurfsystems selbst ist entscheidend. Werden zu wenige Auswerferstifte verwendet, sind diese zu dünn oder werden in strukturell schwachen Bereichen platziert, konzentriert sich die Auswurfkraft und führt zu lokaler Verformung. Ideal sollten die Stifte auf stabilen, nicht-sichtbaren Bereichen wie Rippen oder Stegen positioniert werden, um die Kraft gleichmäßig zu verteilen.

Zur besseren Diagnose des Problems betrachten Sie die folgende Aufschlüsselung der häufigsten Ursachen:

| Kategorie | Spezifische Ursachen |

|---|---|

| Konstruktionsfehler der Form |

|

| Prozessparameterprobleme |

|

Vorbeugungs- und Minimierungsstrategien während Design und Produktion

Der effektivste Weg, um mit Auswerferstiftenmarkierungen umzugehen, besteht darin, ihr Auftreten von vornherein zu verhindern. Dies erfordert einen proaktiven Ansatz, der in der frühen Konstruktionsphase des Bauteils und der Gussform beginnt und sich bis zur Prozessoptimierung auf der Produktionsfläche fortsetzt. Durch die frühzeitige Behebung potenzieller Probleme können Hersteller erhebliche Zeit- und Kostenersparnisse erzielen, die sonst durch Nachbearbeitung oder Ausschuss entstehen würden.

Während der Entwurfsphase sollten Ingenieure darauf achten, ein Bauteil zu entwickeln, das auf Fertigungsoptimierung ausgelegt ist. Dazu gehört die Einhaltung ausreichender Demontageabschrägungen (typischerweise 1–3 Grad), um das leichte Lösen aus der Form zu ermöglichen, wie detailliert beschrieben durch CEX Casting . Die Positionierung und Größe der Auswerferstifte sind ebenfalls entscheidende Konstruktionsaspekte. Das Ziel besteht darin, die Auswurfkraft über den größtmöglichen Bereich auf den robustesten, nicht sichtbaren Abschnitten des Bauteils zu verteilen. Die Verwendung von mehr Stiften oder Stiften mit größerem Durchmesser kann den Druck an einer einzelnen Stelle wirksam verringern. Darüber hinaus gewährleistet ein gut durchdachtes Kühlsystem eine gleichmäßige Erstarrung des Bauteils, wodurch es stabil genug wird, um dem Auswurf ohne Beschädigung standzuhalten.

Bei komplexen Bauteilen, insbesondere in anspruchsvollen Branchen wie der Automobilindustrie, ist es unerlässlich, mit einem Hersteller zusammenzuarbeiten, der über fundierte Expertise im Bereich Werkzeugbau verfügt. Unternehmen, die Präzisions-Druckgussdienstleistungen anbieten, verfügen beispielsweise oft über strenge Qualitätskontrollen und eigene Konstruktionskapazitäten für Druckgießformen, wodurch solche Probleme von Anfang an vermieden werden können. Die Zusammenarbeit mit einem Lieferanten, der auf fortgeschrittene Druckgussverfahren spezialisiert ist und über eine IATF16949-Zertifizierung verfügt, stellt sicher, dass bereits vor Produktionsbeginn Gestaltungsrichtlinien für die Fertigung (DFM) angewendet werden, um Fehler wie Auswerferstifteabdrücke zu vermeiden.

Sobald die Produktion läuft, können die Bediener einen systematischen Auditplan befolgen, um Risiken zu minimieren:

- Einspritzparameter optimieren: Beginnen Sie damit, den Einspritzdruck, Nachdruck und die Haltezeit auf das niedrigste Niveau zu reduzieren, das immer noch ein vollständiges Bauteil ergibt. Dadurch wird die Kraft, die das Bauteil in der Form hält, minimiert.

- Thermische Bedingungen kontrollieren: Stellen Sie sicher, dass die Formtemperatur im empfohlenen Bereich für das Material liegt. Verlängern Sie die Kühlzeit, damit das Bauteil vor dem Auswerfen ausreichende Steifigkeit erreicht.

- Auswurf-Einstellungen anpassen: Verringern Sie die Auswurfgeschwindigkeit, um plötzliche Stöße zu vermeiden. Stellen Sie sicher, dass die Auswerferstifte richtig ausgerichtet sind und sich reibungslos bewegen.

- Formtrennmittel anwenden: Verwenden Sie ein geeignetes Formtrennmittel und tragen Sie eine dünne, gleichmäßige Schicht auf. Eine Überdosierung kann zu anderen Fehlerbildern führen, daher ist die richtige Anwendungstechnik wichtig.

- Form pflegen: Überprüfen und reinigen Sie regelmäßig den Formhohlraum und die Auswerferstifte. Das Polieren der Formoberflächen kann Reibung und Anhaften deutlich reduzieren.

Lösungen nach der Produktion: So entfernen Sie Auswerferstiftspuren

Während die Vermeidung immer die ideale Strategie ist, gibt es Fälle, in denen Ejector-Stift-Markierungen dennoch auf fertigen Teilen erscheinen können oder bei der Arbeit mit veralteter Werkzeugausstattung, bei der Konstruktionsänderungen nicht machbar sind. In diesen Fällen können Nachbearbeitungstechniken angewendet werden, um die Markierungen zu entfernen oder zu verbergen, insbesondere bei kosmetischen Anwendungen, bei denen das Oberflächenbild entscheidend ist. Diese Methoden erhöhen den Zeit- und Arbeitsaufwand im Produktionsprozess, weshalb sie typischerweise nur dann eingesetzt werden, wenn das Aussortieren des Teils keine tragbare Option ist.

Die gängigste Methode zur Behebung von Vertiefungen ist das Ausfüllen. Bei diesem Verfahren wird ein Füllmaterial, wie beispielsweise ein spezieller Kitt oder Epoxidharz, in die durch den Auswerferstift entstandene Vertiefung eingetragen. Die Wahl des Füllstoffs hängt vom Grundmaterial des Druckgussteils und der erforderlichen Oberflächenbeschaffenheit ab. Nachdem das Füllmaterial aufgetragen wurde und vollständig ausgehärtet ist, wird der überschüssige Stoff sorgfältig angeschliffen, bis er bündig mit der umgebenden Oberfläche abschließt. Anschließend erfolgt oft eine Politur, um den reparierten Bereich nahtlos in den Rest des Bauteils einzufügen. Diese Technik ist wirksam, erfordert jedoch Geschick, um eine unsichtbare Reparatur zu erzielen, insbesondere bei Teilen, die lackiert oder verchromt werden sollen.

Bei geringfügigen Mängeln wie leichten Vorsprüngen oder Oberflächenverfärbungen können mechanische Nachbearbeitungsverfahren ausreichend sein. Durch Schleifen oder Polieren lassen sich erhabene Stellen ebnen, während Techniken wie Sandstrahlen eine einheitliche Oberflächenstruktur erzeugen, die geringfügige Unvollkommenheiten effektiv verbirgt. Es ist jedoch wichtig, die Spezifikationen des Bauteils zu berücksichtigen, da diese abschleifenden Verfahren Material entfernen und die Maßhaltigkeit beeinträchtigen können. Bei jeder Reparatur nach der Produktion ist sorgfältig abzuwägen, ob die zusätzlichen Kosten den Wert der Rettung des Bauteils rechtfertigen.

Wenn Sie eine Reparatur durchführen müssen, befolgen Sie diese allgemeinen Schritte:

- Bewerten Sie den Defekt: Stellen Sie fest, ob es sich bei der Markierung um eine Vertiefung, einen Vorsprung oder lediglich einen Oberflächenfehler handelt. Dies bestimmt das geeignete Reparaturverfahren.

- Oberfläche vorbereiten: Reinigen Sie den Bereich um die Markierung gründlich, um Fette, Öle oder Trennmittel zu entfernen. Dies gewährleistet eine ordnungsgemäße Haftung von Spachteln oder Beschichtungen.

- Spachtel auftragen (bei Einbuchtungen): Wenn eine Vertiefung ausgefüllt werden soll, eine geeignete Kittmasse oder Epoxidharz auf die Stelle auftragen und leicht überfüllen, um Schrumpfung und anschließendes Schleifen auszugleichen. Vollständig aushärten lassen gemäß den Herstelleranweisungen.

- Schleifen und Polieren: Das ausgehärtete Füllmaterial oder erhabene Stellen vorsichtig schleifen, bis die Oberfläche vollkommen eben ist. Beginnen Sie mit einem grobkörnigen Schleifpapier und wechseln Sie schrittweise zu feineren Körnungen für eine glatte Oberfläche. Polieren Sie die Fläche, um sie an die ursprüngliche Oberflächenstruktur anzupassen.

- Endbearbeitung: Wenn das Bauteil lackiert oder beschichtet werden soll, muss die reparierte Stelle zunächst grundiert werden, um ein einheitliches Endergebnis zu gewährleisten.

Häufig gestellte Fragen

1. Was verursacht Auswerfermarken?

Auswerfermarken entstehen hauptsächlich durch mechanische Belastung eines Druckgussteils beim Herausnehmen aus der Form. Wichtige Faktoren sind übermäßiger Einspritzdruck, hohe Formtemperatur, unzureichende Kühlzeit oder ein ungeeignetes Formdesign, beispielsweise ein zu geringer Neigungswinkel (Draft) oder ein Auswurfmechanismus, der zu viel Kraft auf kleine Bereiche des Teils konzentriert.

2. Welchem Zweck dienen Auswerferstifte-Markierungen?

Die Auswerferstifte-Markierungen selbst haben keinen Zweck; sie sind ein unerwünschter Nebeneffekt eines notwendigen Fertigungsschritts. Die Auswerferstifte, die diese Markierungen erzeugen, sind jedoch unerlässlich, um das fertige Bauteil aus dem Formhohlraum zu drücken. Ziel der Fertigung ist es, den Auswurfprozess so zu steuern, dass diese Markierungen minimiert oder an nicht sichtbaren, nicht kritischen Oberflächen des Bauteils platziert werden.

3. Wie füllt man Auswerferstifte-Markierungen aus?

Um Auswerferstifte-Markierungen, die Vertiefungen darstellen, auszufüllen, wird ein Füllmaterial wie Epoxidharz oder eine spezielle Kittmasse in die Vertiefung eingetragen. Nach dem Aushärten des Füllstoffs wird dieser vorsichtig abgeschliffen, bis er bündig mit der Oberfläche des Bauteils ist. Anschließend wird die Stelle poliert oder strukturiert, um nahtlos mit der umgebenden Oberfläche abzustimmen und die Reparatur praktisch unsichtbar zu machen.

4. Was verursacht Lunker beim Gießen?

Poren sind eine andere Art von Gussfehlern als Auswerferstifte. Es handelt sich um kleine Gasporen oder Hohlräume, die an der Oberfläche oder knapp unterhalb der Oberfläche des Gussteils auftreten. Poren entstehen typischerweise durch eingeschlossene Gase, wie Wasserstoff aus Feuchtigkeit im flüssigen Metall, oder Luft, die aufgrund einer schlechten Entlüftung der Form während des Erstarrungsprozesses eingeschlossen bleibt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —