Was Sie über die Unterschiede zwischen Schmieden und Strangpressen wissen sollten

Grundlagen der Metallumformung verstehen

Wenn Sie Komponenten für eine kritische Anwendung beschaffen, kann der gewählte Herstellungsprozess die Produktleistung maßgeblich beeinflussen. Klingt kompliziert? Muss es nicht sein. Ob Sie als Konstrukteur Bauteile festlegen, als Einkäufer Lieferanten bewerten oder als Hersteller die Produktion optimieren – das Verständnis dafür, wie Metall geformt wird, hilft Ihnen, bessere Entscheidungen zu treffen.

Die Metallumformung wandelt Rohmaterialien durch kontrollierte plastische Verformung in funktionale Bauteile um. Zwei der am häufigsten verwendeten Verfahren sind das Schmieden und das Strangpressen. Beide verformen Metall, ohne es zu schmelzen, nutzen jedoch unterschiedliche Mechanismen, die zu sehr verschiedenen Ergebnissen führen.

Warum die Auswahl des Metallumformverfahrens die Produktleistung beeinflusst

Stellen Sie sich vor, Sie geben ein Federungselement vor, das unter Belastung versagt, oder ein Aluminiumprofil, das bei der Montage bricht. Diese Ausfälle lassen sich oft auf eine einzige Ursache zurückführen: die falsche Auswahl des Umformverfahrens. Der Unterschied zwischen Gießen und Schmieden oder die Wahl der Strangpressung gegenüber dem Schmieden betrifft nicht nur die Kosten. Er wirkt sich direkt auf Festigkeit, Haltbarkeit und Zuverlässigkeit aus.

Was ist also Strangpressung, und worin unterscheidet sich Schmieden? Schmieden ist ein Fertigungsverfahren, bei dem Metall durch Druckkräfte geformt wird, typischerweise mithilfe eines Hammers, einer Presse oder eines Gesenks. Das Metall wird entweder auf eine formbare Temperatur erhitzt oder bei Raumtemperatur verarbeitet und dann durch Schlag- oder Druckkräfte umgeformt. Bei der Strangpressung hingegen werden erhitzte oder kaltzähe Barren durch Präzisionswerkzeuge gedrückt, um kontinuierliche Profile mit gleichbleibendem Querschnitt zu erzeugen.

Der wesentliche Unterschied zwischen druckbasierter und kontinuierlicher Formgebung

Man kann es sich so vorstellen: Schmieden funktioniert wie ein Bildhauer, der Ton mit den Händen formt und dabei aus verschiedenen Richtungen Druck ausübt, um das Material zu verdichten und zu formen. Extrusion hingegen ähnelt eher dem Ausdrücken von Zahnpasta durch eine Tube, wobei das Material durch eine geformte Öffnung gepresst wird, um ein gleichmäßiges Profil zu erzeugen.

Dieser grundlegende Unterschied in der Krafteinwirkung führt zu völlig unterschiedlichen Ergebnissen. Beim Vergleich von Gießen und Schmieden oder bei der Bewertung von Gießen und Schmieden im Zusammenhang mit Strangpressen zeigt sich, dass jedes Formgebungsverfahren je nach Anwendungsanforderungen spezifische Vorteile bietet.

In diesem Leitfaden erhalten Sie einen klaren Rahmen zur Bewertung dieser Prozesse. Hier sind die drei Schlüsselfaktoren, die das Schmieden vom Strangpressen unterscheiden:

- Art der Kraftaufbringung: Beim Schmieden werden Druckkräfte von Hämmern oder Pressen eingesetzt, um Metall dreidimensional umzuformen, während beim Extrudieren Material durch eine Matrize gepresst wird, um zweidimensionale Querschnittsprofile zu erzeugen.

- Entstehende Korngestalt: Das Schmieden richtet und verfeinert die innere Korngestalt für eine überlegene Richtfestigkeit aus, während das Strangpressen einen Kornverlauf parallel zur Pressrichtung erzeugt, der unterschiedliche mechanische Eigenschaften aufweist.

- Geometrische Fähigkeiten: Schmieden eignet sich hervorragend für komplexe dreidimensionale Formen und geschlossene Hohlräume, während durch Strangpressen kontinuierliche Profile mit gleichbleibenden Querschnitten hergestellt werden, die sich ideal für Rohre, Stangen und komplizierte lineare Formen eignen.

Am Ende dieses Artikels wissen Sie genau, wann jeweils das beste Ergebnis mit jedem Verfahren erzielt wird, und wie Sie Ihre Bauteilanforderungen der optimalen Fertigungsmethode zuordnen können.

Der Schmiedeprozess erklärt

Nachdem Sie nun die grundlegenden Unterschiede zwischen den Metallumformverfahren kennen, wollen wir genauer untersuchen, wie das Schmieden tatsächlich funktioniert. Wenn Sie ein geschmiedetes Aluminiumbauteil in einer Hochleistungsanwendung sehen, betrachten Sie ein Material, das auf molekularer Ebene grundlegend verändert wurde. Diese Umwandlung verleiht geschmiedeten Teilen ihre legendäre Festigkeit und Langlebigkeit.

Wie Druckkräfte Metallbarren verändern

Stellen Sie sich einen Metallbarren vor, der zwischen zwei Werkzeugen platziert ist. Wenn eine enorme Druckkraft ausgeübt wird, geschieht etwas Bemerkenswertes. Das Metall verändert nicht nur seine Form, sondern seine gesamte innere Struktur ordnet sich neu. Während des Schmiedeprozesses unterliegt der Metallbarren einer kontrollierten Verformung, wodurch die Kornstruktur des Materials umverteilt und verfeinert wird.

Es gibt zwei grundsätzliche Ansätze, um diese Umwandlung zu erreichen:

Warmumformung: Das metallische Werkstück wird auf Temperaturen zwischen typischerweise 700 °C und 1.200 °C erhitzt, wodurch es hochgradig formbar wird. Laut Forschungsergebnissen aus der Fertigungstechnik verringert diese erhöhte Temperatur die Streckgrenze des Materials, während die Duktilität steigt, was eine einfachere Verformung und eine bessere Ausrichtung der Körner ermöglicht. Der Aluminiumschmiedeprozess erfordert beispielsweise eine präzise Temperatursteuerung, um eine optimale Kornverfeinerung zu erreichen, ohne die Materialintegrität zu beeinträchtigen.

Kaltumformung: Dieses Verfahren bearbeitet Metall bei oder nahe der Raumtemperatur, wodurch eine erhöhte Härte und engere Toleranzen erreicht werden. Obwohl das Kaltumformen aufgrund des Widerstands des Materials höhere Kräfte erfordert, ergibt es hervorragende Oberflächenqualitäten und hohe Maßgenauigkeit. Kaltumgeformte Bauteile benötigen oft weniger nachträgliche Bearbeitung als ihre warmumgeformten Pendants.

Die Wahl zwischen Warm- und Kaltumformung von Aluminium oder anderen Metallen hängt von Ihren spezifischen Anforderungen bezüglich Komplexität, Präzision und mechanischen Eigenschaften ab. Der Unterschied zwischen Gussformteilen und geschmiedeten Teilen liegt letztlich in diesem kontrollierten Verformungsprozess, den das Schmieden bietet.

Arten von Schmiedeoperationen

Nicht alle Schmiedeverfahren sind gleich. Die gewählte spezifische Technik beeinflusst die Eigenschaften des Endprodukts erheblich:

Freies Schmieden: Auch Freiformschmieden oder Handhämmerung genannt, verwendet dieses Verfahren flache, halbrunde oder V-förmige Gesenke, die das Metall niemals vollständig umschließen. Das Werkstück wird durch wiederholte Hammerschläge oder Pressvorgänge so lange bearbeitet, bis die gewünschte Form erreicht ist. Obwohl das Offenformschmieden geringe Werkzeugkosten verursacht und Bauteile von wenigen Zentimetern bis hin zu fast 100 Fuß Länge ermöglicht, erfordert es in der Regel zusätzliche präzise Bearbeitungsschritte, um enge Toleranzen einzuhalten.

Gesenkgeschmiedete: Bei dieser Methode wird das Metall zwischen maßgeschneiderte Gesenke gelegt, die das Werkstück vollständig umschließen. Unter Anwendung von Druckkraft fließt das Material nach und füllt die Hohlräume der Gesenke vollständig aus. Das Gesenkform- oder Geschlossenes-Schmieden ist eine der am häufigsten verwendeten Methoden zum Schmieden von Stahl- und geschmiedeten Aluminiumteilen, da es mit der inneren Kornstruktur des Metalls arbeitet, um stärkere und langlebigere Produkte herzustellen. Der Prozess nutzt sogar den Anschnitt (überschüssiges Material, das während des Schmiedevorgangs herausgedrückt wird) gezielt, da das abkühlende Material zusätzlichen Druck aufbaut und das Metall in feinste Details hineinfließen lässt.

Prägeschmieden: Eine Unterform des Gesenkscmiedens, bei der präzise bearbeitete Gesenkeinsätze verwendet werden, um komplexe Geometrien zu erzeugen. Ideal für die Herstellung von geschmiedeten Nabenkomponenten, Pleuelstangen und anderen komplexen Teilen, bei denen Maßgenauigkeit wichtig ist.

Kornflussausrichtung und ihre strukturellen Vorteile

An dieser Stelle zeichnet sich das Schmieden wirklich gegenüber anderen Fertigungsmethoden aus. Wenn Metall geschmiedet wird, verformt sich die innere Kornstruktur nicht nur, sondern richtet sich entlang der Materialflussrichtung aus und bildet das, was Ingenieure als „Kornfluss“ bezeichnen. Diese Ausrichtung ist der Schlüssel für die überlegene Leistungsfähigkeit geschmiedeter Bauteile.

Laut Forschungsergebnissen aus dem Bereich der Werkstoffkunde von Welong's technischen Ressourcen , beeinflusst die Kontrolle von Temperatur, Druck und Verformungsgeschwindigkeit während des Schmiedeprozesses direkt die Kornverfeinerung. Die Hall-Petch-Beziehung zeigt, dass mit abnehmender Korngröße die Festigkeit des Materials zunimmt, da Korngrenzen die Versetzungsbewegung behindern.

Die wichtigsten Merkmale, die sich aus einer korrekten Kornflussausrichtung ergeben, umfassen:

- Richtungsabhängige Festigkeit durch Kornausrichtung: Die Körner verlängern sich und richten sich parallel zur Hauptbelastungsrichtung aus, wodurch eine faserartige Struktur entsteht, die entlang kritischer Spannungsachsen eine überlegene Festigkeit und Steifigkeit bietet. Dadurch eignen sich geschmiedete Bauteile ideal für Anwendungen wie Pleuelstangen oder Kurbelwellen, bei denen die Belastungen vorhersehbare Wege folgen.

- Beseitigung innerer Hohlräume: Die Druckkräfte beim Schmieden schließen Porosität und beseitigen innere Hohlräume, die üblicherweise in gegossenen Bauteilen oder bei Gussbauteilen aus Messing vorkommen. Dies führt zu einer dichteren und homogeneren Materialstruktur.

- Hervorragende Ermüdungsbeständigkeit: Die ausgerichtete Kornstruktur bildet natürliche Barrieren, die dem Risswachstum entgegenwirken. Risse müssen mehrere Korngrenzen durchqueren, die senkrecht zur Wachstumsrichtung orientiert sind, wodurch ein Versagen effektiv verlangsamt oder gestoppt wird. Dies führt direkt zu einer verbesserten Ermüdungslebensdauer unter zyklischen Belastungsbedingungen.

Feinkörnige Materialien aus dem Schmiedeprozess weisen ebenfalls eine verbesserte Duktilität und Zähigkeit auf. Mehr Korngrenzen ermöglichen tatsächlich eine größere Verformung vor dem Bruch und sorgen gleichzeitig für eine höhere Bruchzähigkeit, indem sie das Ausbreiten von Rissen verhindern.

Schmieden und Nachbearbeitungsverfahren

Obwohl das Gesenk schmieden eine beeindruckende Maßgenauigkeit erreichen kann, erfordern viele Anwendungen zusätzliche Bearbeitungsschritte, um die endgültigen Toleranzen einzuhalten. Die Beziehung zwischen Schmieden und CNC-Bearbeitung ist komplementär und nicht konkurrierend.

Offene Schmiedestücke erfordern nahezu immer eine präzise mechanische Bearbeitung, um den Prozess abzuschließen, da die durch Hämmer verursachte Verformung ungenaue Abmessungen erzeugt. Geschlossene Schmiedestücke hingegen benötigen oft kaum oder keine Nachbearbeitung, dank ihrer engeren Toleranzen und konsistenten Konturen. Dieser reduzierte Bearbeitungsbedarf führt zu Kosteneinsparungen und schnelleren Produktionszyklen bei Anwendungen mit hohem Volumen.

Der optimale Ansatz kombiniert häufig die Vorteile der Kornstruktur des Schmiedens mit der Präzision der CNC-Bearbeitung. So profitieren Sie von den mechanischen Vorteilen eines ausgerichteten Kornflusses im Grundkörper und erreichen gleichzeitig die exakten Toleranzen, die Ihre Baugruppe erfordert.

Nachdem Sie nun wissen, wie Schmieden Metallblockrohlinge in Hochleistungskomponenten umwandelt, können Sie erkunden, wie das Strangpressverfahren einen völlig anderen Ansatz zur Formgebung von Metallprofilen verfolgt.

Der Strangpressprozess erklärt

Während Schmieden Metall durch Druckkräfte aus mehreren Richtungen umformt, verfolgt das Metallstrangpressen einen völlig anderen Ansatz. Stellen Sie sich vor, wie Zahnpasta durch die Öffnung einer Tube gedrückt wird. Die Paste tritt genau in der Form der Öffnung aus und behält diesen Querschnitt über ihre gesamte Länge bei. Diese einfache Analogie verdeutlicht das Wesen des Strangpressverfahrens im industriellen Maßstab.

Das Strangpressverfahren für Aluminium und ähnliche Techniken für andere Metalle sind zu einer Grundlage der modernen Fertigung geworden. Laut Branchenforschung von Technavio wurde ein globales Wachstum der Nachfrage nach Aluminiumstrangpressprofilen im Zeitraum von 2019 bis 2023 bei rund 4 % erwartet. Dieses Wachstum spiegelt die einzigartige Fähigkeit des Verfahrens wider, komplexe Querschnittsprofile effizient und wirtschaftlich herzustellen.

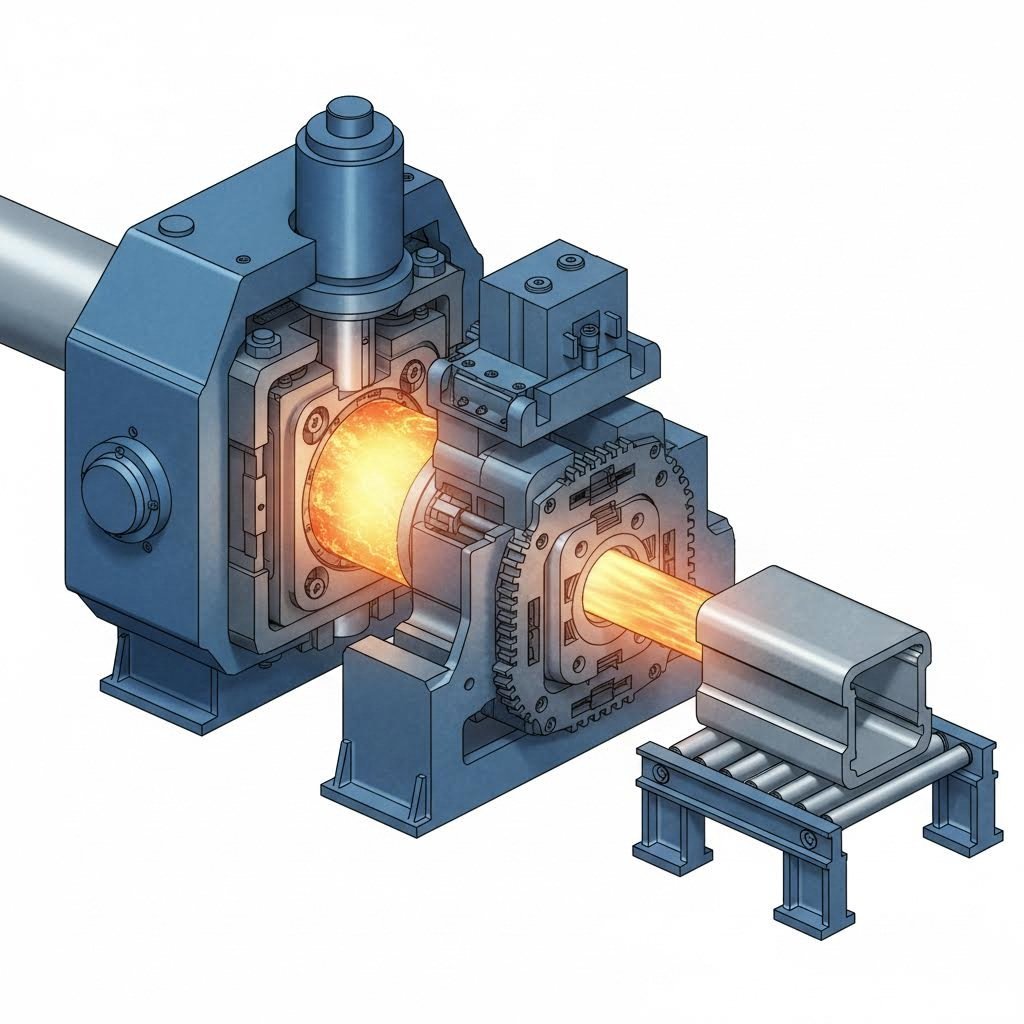

Metall durch Präzisionsmatrizen pressen

Was ist Strangpressen im Kern? Bei diesem Verfahren wird ein erhitzter Barren, typischerweise ein zylindrischer Block aus einer Aluminiumlegierung oder einem anderen Metall, durch eine speziell gestaltete Matrize mit vorbestimmtem Querschnitt gezwungen. Ein leistungsstarker hydraulischer Presskolben bringt dabei bis zu 15.000 Tonnen Druck auf, um das formbare Metall durch die Öffnung der Matrize zu drücken. Heraus kommt ein kontinuierliches Profil, das exakt der Kontur der Matrizenöffnung entspricht.

Das Strangpressverfahren reicht über zwei Jahrhunderte zurück. Joseph Bramah entwickelte 1797 die früheste Version zur Herstellung von Bleirohren. Die Technik wurde ursprünglich als „Squirting“ bezeichnet und blieb bis 1820 ein manueller Prozess, als Thomas Burr die erste hydraulische Presse baute. Alexanders Dick Erfindung der Warmstrangpresstechnik im Jahr 1894 revolutionierte die Industrie und ermöglichte es Herstellern, mit NE-Metalllegierungen zu arbeiten. Bis 1904 wurde die erste Aluminium-Strangpresse gebaut, was eine weite Verbreitung in der Automobil- und Bauindustrie auslöste.

Es gibt zwei primäre Methoden für das Stahlstrangpressen, Aluminiumstrangpressen und andere Metallstrangpresseverfahren:

Direktes Strangpressen: Dies ist die heute am häufigsten verwendete Methode. Der Aluminiumstrangpresser bringt einen erhitzten Block in einen beheizten Behälter mit warmer Wandung. Ein beweglicher Kolben presst dann das Metall durch eine stationäre Matrize. Maschinenbauer platzieren oft Materialblöcke zwischen Block und Kolben, um Adhäsion während der Verarbeitung zu verhindern. Man spricht manchmal von Vorwärtsstrangpressen, da sich sowohl der Block als auch der Kolben in dieselbe Richtung bewegen.

Indirektes Strangpressen: Auch bekannt als Rückwärtsstrangpressen, kehrt dieses Verfahren die Mechanik um. Die Matrize bleibt stationär, während der Block und der Behälter sich gleichzeitig bewegen. Ein spezieller „Stab“, der länger ist als der Behälter, hält den Kolben an Ort und Stelle, während der Block durch die Matrize gepresst wird. Dieser Ansatz erzeugt weniger Reibung, was eine bessere Wärmeregulierung und eine gleichmäßigere Produktqualität ermöglicht. Die Temperaturstabilität sorgt zudem für überlegene mechanische Eigenschaften und eine feinere Kornstruktur im Vergleich zu direkten Verfahren.

Der Aluminium-Strangpresseprozess Schritt für Schritt

Da Aluminium in der Industrie weit verbreitet ist, hilft das Verständnis des vollständigen Aluminiumstrangpressverfahrens mit Eisen und anderen legierten Verarbeitungsschritten dabei, die Funktionsweise dieser Fertigungstechnik zu veranschaulichen:

- Werkzeugvorbereitung: Ein rundes Matrizenwerkzeug wird maschinell bearbeitet oder aus vorhandenen Werkzeugen ausgewählt. Vor Beginn des Strangpressvorgangs wird die Matrize auf etwa 450–500 °C vorgewärmt, um einen gleichmäßigen Metallfluss sicherzustellen und die Lebensdauer der Matrize zu maximieren.

- Billet-Vorbereitung: Der Barren wird aus einem langen Strang aus Aluminiumlegierungsmaterial abgeschnitten und anschließend in einem Ofen auf etwa 400–500 °C vorgewärmt. Diese Temperatur macht den Barren formbar genug für die Verarbeitung, während er deutlich unterhalb seines Schmelzpunkts bleibt.

- Beladen und Schmierung: Der vorgewärmte Barren wird mechanisch in die Presse überführt. Vor dem Einlegen wird Schmiermittel aufgetragen, und ein Trennmittel beschichtet den Extrusionskolben, um zu verhindern, dass die Bauteile zusammenkleben.

- Extrusion: Der Hydraulikzylinder übt einen enormen Druck aus und presst das formbare Barrenmaterial in den Behälter. Während sich der Behälter mit Aluminium füllt, drückt es gegen die Strangpressform und fließt durch deren Öffnungen, wobei es in vollständig geformter Gestalt austritt.

- Abschrecken: Ein Abzugshalter hält das austretende Profil zum Schutz an seiner Position. Während das Profil entlang eines Ablauftisches bewegt wird, kühlen es Ventilatoren oder Wasserbäder gleichmäßig ab – ein Prozess, der als Abschrecken bezeichnet wird.

- Schneiden und Kühlen: Sobald das Profil die volle Länge des Tisches erreicht hat, wird es mit einer Heißsäge abgetrennt. Anschließend werden die Profile auf einen Kühltisch transportiert, bis sie Raumtemperatur erreichen.

- Strecken: Während der Verarbeitung verziehen sich Profile oft. Ein Richtgerät greift mechanisch jedes Profil an beiden Enden und zieht es, bis es vollständig gerade ist, wodurch die Maße den Spezifikationen entsprechen.

- Schneiden und Alterung: Die gerichteten Profile bewegen sich zu einem Sägetisch, um in bestimmte Längen, typischerweise 8–21 Fuß, zugeschnitten zu werden. Abschließend werden sie zur Erreichung der richtigen Auslagerungshärte in einen Ofen befördert.

Warum das Strangpressverfahren bei komplexen Querschnittsprofilen überlegen ist

Strangpress- und Ziehverfahren bieten unterschiedliche Vorteile, die sie für spezifische Anwendungen ideal geeignet machen. Das Verständnis dieser Vorteile hilft dabei zu bestimmen, wann das Strangpressverfahren alternative Fertigungsmethoden übertrifft:

- Fähigkeit, Hohlprofile zu erzeugen: Im Gegensatz zum Schmieden, das Schwierigkeiten mit inneren Hohlräumen hat, kann durch Strangpressen problemlos Hohlprofile, Rohre und mehrfach geschlitzte Formen hergestellt werden. Diese Fähigkeit macht es ideal für Anwendungen, die innere Kanäle, Kühlkörperformen oder strukturelle Rohre erfordern.

- Herausragende Oberflächenqualität: Extrudierte Profile weisen eine gleichmäßige, hochwertige Oberflächenbeschaffenheit auf, die oft nur geringe Nachbearbeitung erfordert. Der kontrollierte Materialfluss durch Präzisionsdies erzeugt glatte Oberflächen, die direkt für Eloxalbehandlungen oder andere Oberflächenveredelungen geeignet sind.

- Materialeffizienz mit minimalem Abfall: Die kontinuierliche Art des Strangpressens maximiert die Materialausnutzung. Im Gegensatz zur spanenden Bearbeitung aus Vollmaterial, bei der Material abgetragen wird, formt das Strangpressen den gesamten Block in ein nutzbares Produkt um, wobei sehr wenig Ausschuss entsteht.

- Designflexibilität: Nach Die technischen Ressourcen von AS Aluminum , ermöglicht das Strangpressverfahren die Herstellung komplexer Profile mit präzisen Abmessungen, wodurch Konstrukteure komplexe Geometrien und Sonderformen realisieren können, die mit herkömmlichen Fertigungsmethoden nur schwer erzielbar sind.

- Kosteneffizienz: Das Strangpressverfahren bietet hohe Produktionsraten und minimale Materialverluste, wodurch es eine kosteneffiziente Lösung für Groß- und Kleinserienfertigung darstellt.

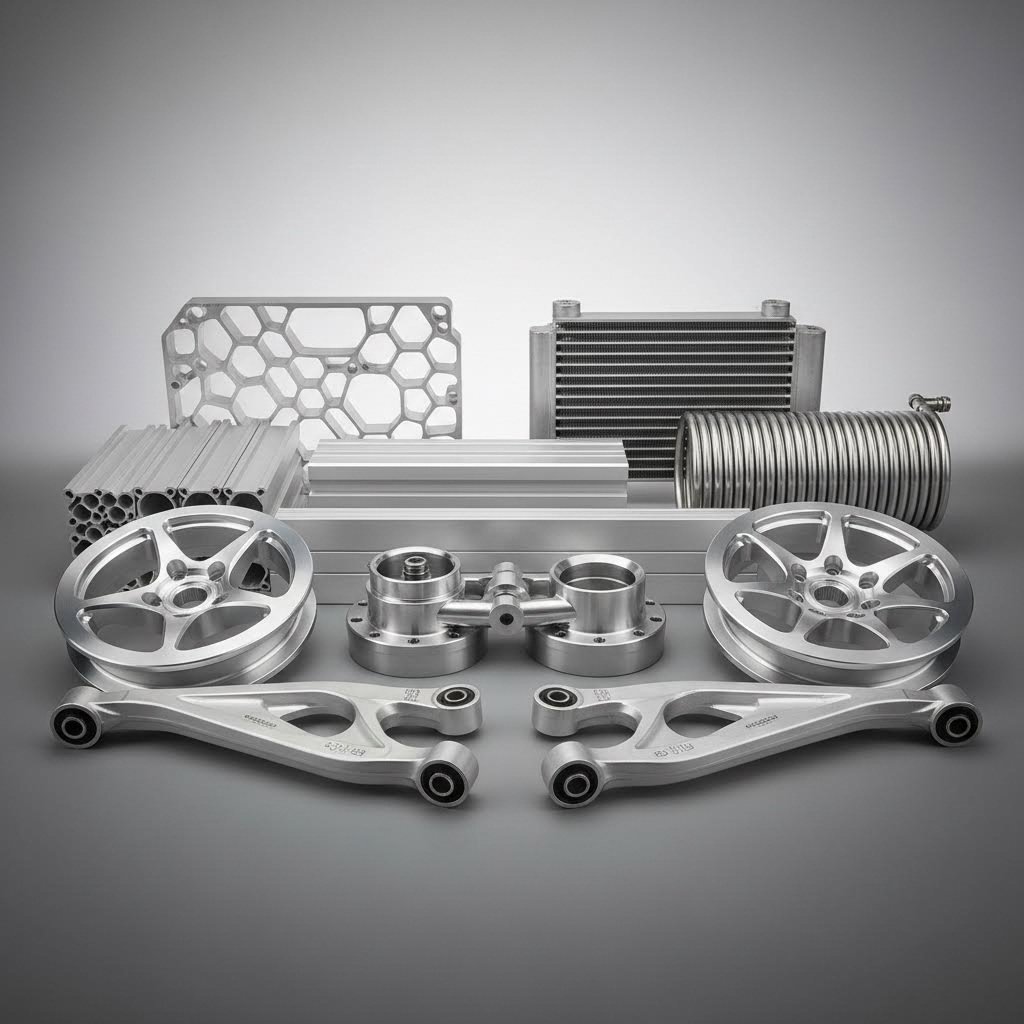

Die Arten stranggepresster Formen lassen sich in vier Kategorien einteilen: massive Formen ohne geschlossene Öffnungen wie Träger oder Stäbe; hohle Formen mit einer oder mehreren Hohlräumen wie rechteckige Rohre; halbhohle Formen mit teilweise umschlossenen Hohlräumen wie schmale C-Profile; sowie Sonderformen, die aus mehreren Strangpressprofilen oder ineinander greifenden Profilen bestehen können, die spezifischen Anforderungen entsprechen.

Kornstruktur in stranggepressten Bauteilen

Hier wird der entscheidende Unterschied zwischen Schmieden und Strangpressen am deutlichsten. Während das Schmieden die Kornstruktur in mehrere Richtungen ausrichtet, basierend auf dem Materialfluss während der Kompression, erzeugt das Strangpressen eine Kornausrichtung, die parallel zur Pressrichtung verläuft.

Laut einer von Nature Portfolio veröffentlichten Studie ist das Strangpressen von Aluminiumlegierungen äußerst empfindlich gegenüber Verarbeitungsparametern wie Temperatur, Dehngeschwindigkeit und Matrizengeometrie. Diese Faktoren beeinflussen direkt die Entwicklung der Kornstruktur, die dynamische Rekristallisation sowie die Bildung von Schweissnähten im Endprodukt.

Diese parallele Kornausrichtung bedeutet, dass stranggepresste Teile andere mechanische Eigenschaften aufweisen als geschmiedete Bauteile:

- Richtungsabhängige Festigkeitsmerkmale: Stranggepresste Profile sind entlang der Pressrichtung am stärksten. Dies macht sie ideal für Anwendungen, bei denen die Belastung hauptsächlich entlang der Länge des Profils wirkt, wie beispielsweise bei Bauteilen oder Schienen.

- Berücksichtigung von grobkörnigen Randzonen: Untersuchungen zeigen, dass stranggepresste Profile eine randnahe grobkörnige Schicht (PCG) an der Oberfläche entwickeln können, die durch gröbere Kristallkörner gekennzeichnet ist und die mechanischen Eigenschaften beeinträchtigen kann. Die Kontrolle der Matrizenlaufgeometrie und der Betriebsbedingungen hilft, diesen Effekt zu minimieren.

- Konsistente Querschnittseigenschaften: Da der gesamte Querschnitt unter gleichbleibenden Bedingungen durch dieselbe Matrize tritt, bleiben die mechanischen Eigenschaften über die gesamte Länge des Profils hinweg einheitlich.

Die natürlichen Eigenschaften des Aluminiumwerkstoffs ergänzen den Strangpressprozess perfekt. Dank des hohen Festigkeits-zu-Gewichts-Verhältnisses und der ausgezeichneten Korrosionsbeständigkeit durch die Bildung einer natürlichen Oxidschicht findet stranggepresstes Aluminium Anwendung in den Branchen Automobilbau, Luft- und Raumfahrt, Elektronik und Bauwesen.

Nachdem Sie nun Schmieden und Strangpressen einzeln kennen, sind Sie bereit, beide Verfahren direkt hinsichtlich der mechanischen Eigenschaften und Leistungsparameter miteinander zu vergleichen, die für Ihre Anwendungen am wichtigsten sind.

Mechanische Eigenschaften und Leistungsvergleich

Sie haben gelernt, wie das Schmieden Metallbarren zu verfeinerten, kornausgerichteten Bauteilen verdichtet. Sie haben gesehen, wie das Strangpressen erhitztes Metall durch präzise Werkzeuge presst, um kontinuierliche Profile zu erzeugen. Doch wenn Sie Teile für eine kritische Anwendung spezifizieren, benötigen Sie mehr als nur Beschreibungen der Verfahren. Sie benötigen belastbare Daten, die diese Methoden direkt miteinander vergleichen.

An dieser Stelle sind die meisten Ressourcen unzureichend. Sie erklären jedes Verfahren einzeln, liefern aber nie den direkten Vergleich, den Sie für fundierte Entscheidungen benötigen. Beheben wir das mit umfassenden Tabellen, die die entscheidenden Leistungsparameter abdecken, die wirklich für Ihre Projekte relevant sind.

Direkter Verfahrensvergleich

Wenn Sie gegossenes Aluminium mit geschmiedetem Aluminium vergleichen oder geschmiedete mit gegossenen Aluminiumbauteilen abwägen, stellen Sie im Grunde die Frage: Welches Verfahren liefert die mechanischen Eigenschaften, die meine Anwendung erfordert? Dieselbe Frage stellt sich bei der Wahl zwischen Schmieden und Strangpressen. So schneiden die Verfahren bei zentralen Leistungskenngrößen ab:

| Leistungsparameter | Schmieden | Extrusion |

|---|---|---|

| Zugfestigkeit | Hervorragend; die Ausrichtung der Kornstruktur erhöht die Festigkeit entlang der Belastungsachsen um 10–30 % im Vergleich zu gegossenen Varianten | Gut; die Festigkeit ist entlang der Strangpressrichtung konzentriert; die Querschnittseigenschaften bleiben gleichmäßig |

| Müdungsfestigkeit | Ausgezeichnet; ausgerichtete Korngrenzen behindern die Rissausbreitung und verlängern die Ermüdungslebensdauer unter optimalen Bedingungen um das 3- bis 7-fache | Mäßig bis gut; paralleler Kornfluss bietet richtungsabhängige Ermüdungsbeständigkeit entlang der Profillänge |

| Aufprallfestigkeit | Ausgezeichnet; die Eliminierung von Hohlräumen und die Feinung der Kornstruktur erzeugen eine dichte, zähe Materialstruktur | Gut; ein gleichmäßiger Querschnitt sorgt für vorhersagbares Schlagverhalten entlang der Profillänge |

| Dimensionelle Toleranzen | Warmumformung: typisch ±0,5 mm bis ±1,5 mm; Kaltumformung: erreichbar ±0,1 mm bis ±0,3 mm | typisch ±0,1 mm bis ±0,5 mm; durch indirekte Extrusion werden engere Toleranzen aufgrund reduzierter Reibung erreicht |

| Oberflächenveredelungsqualität | Warmumformung: Ra 6,3–12,5 μm (erfordert mechanische Bearbeitung); Kaltumformung: Ra 0,8–3,2 μm | Ra 0,8–3,2 μm; die hervorragende Oberfläche nach dem Strangpressen ist oft ohne Nachbearbeitung für eine Eloxierung geeignet |

| Geometrische Komplexität | Hoch; erzeugt komplexe 3D-Formen, geschlossene Hohlräume und asymmetrische Formen durch Gesenkverfahren | Mittel; hervorragend geeignet für komplexe 2D-Querschnitte, einschließlich Hohlprofile; auf gleichmäßige Querschnitte entlang der Länge beschränkt |

| Materialausnutzungsrate | 75–85 % typisch; Anschnittmaterial kann oft recycelt werden | 90–95 %+ typisch; geringer Abfall durch kontinuierliche Verarbeitung |

| Typische Produktionsmengen | Mittel bis hoch; Werkzeugkosten begünstigen größere Losgrößen (1.000+ Einheiten beim Gesenkschmieden) | Niedrig bis hoch; Werkzeugkosten niedriger als bei Schmiedewerkzeugen; auch für kleinere Serien wirtschaftlich |

Wenn Sie gegossenem und geschmiedetem Stahl gegenüberstellen oder Guss- und Schmiedeoptionen für Ihre Anwendung bewerten, wird das Verständnis des Unterschieds zwischen Schmieden und Gießen unerlässlich. Laut Forschungsergebnissen der University of Waterloo zur Ermüdungsforschung , zeigten geschmiedete AZ80-Magnesiumbauteile bei optimalen Verarbeitungstemperaturen im Vergleich zu Hochtemperaturalternativen eine Verbesserung der Ermüdungslebensdauer von etwa dem 3-Fachen bei 180 MPa und dem 7-Fachen bei 140 MPa. Dies verdeutlicht, wie stark sich Prozessparameter auf die endgültige Leistung auswirken.

Bewertung wesentlicher Leistungsparameter

Die obige Tabelle gibt Ihnen einen Überblick, doch nun wollen wir genauer untersuchen, was diese Zahlen für reale Anwendungen bedeuten.

Verständnis der Festigkeitseigenschaften: Die Überlegenheit des Schmiedens hinsichtlich Zug- und Ermüdungsfestigkeit resultiert direkt aus der Ausrichtung des Kornflusses. Bei der Betrachtung des Unterschieds zwischen Guss und Schmieden ist zu beachten, dass bei geschmiedeten Bauteilen die innere kristalline Struktur so umgeformt wird, dass sie der Geometrie des Bauteils folgt. Dadurch entsteht eine natürliche Verstärkung entlang der Hauptbelastungspfade.

Die Strangpressung hingegen erzeugt eine gleichmäßige Festigkeit entlang der gesamten Profillänge. Dadurch sind stranggepresste Bauteile ideal für tragende Elemente, Schienen und Rahmen, bei denen die Belastungen in Richtung der Strangpressung wirken. Bei Belastungen senkrecht zur Strangpressachse hingegen werden die Korngrenzen anders beansprucht, was zu einer geringeren Festigkeit in diesen Ausrichtungen führen kann.

Erläuterung der Toleranzspezifikationen: Kaltstrangpressen kann Toleranzen von bis zu ±0,02 mm direkt aus der Matrize erreichen, laut forschung zur Präzisionsfertigung . Dies eliminiert einen Großteil der Nachbearbeitung, die beim Warmumformen üblicherweise erforderlich ist. Der Unterschied zwischen Schmieden und Gießen hinsichtlich der Maßgenauigkeit ist beträchtlich. Schmieden ermöglicht engere Toleranzen als Gießen, benötigt aber möglicherweise dennoch eine abschließende Bearbeitung bei kritischen Maßen.

Gesichtspunkte zur Oberflächenqualität: Wenn Ihre Anwendung ästhetische Oberflächen oder Dichtflächen erfordert, liefert das Strangpressverfahren oft gebrauchsfertige Oberflächen. Das Warmumformen erzeugt bei hohen Temperaturen Oxidation und Zunderbildung, was zusätzliche Reinigungs- oder Bearbeitungsschritte erforderlich macht. Das Kaltumformen schließt diese Lücke und erzeugt glänzende Oberflächen ohne thermische Oxidation.

Analyse der Materialkompatibilität

Nicht jedes Metall eignet sich gleichermaßen gut für beide Verfahren. Die Werkstoffauswahl beeinflusst maßgeblich, welches Umformverfahren optimale Ergebnisse liefert. So verhalten sich gängige Konstruktionsmetalle bei den jeweiligen Techniken:

| Metall/Legierung | Eignung für Schmieden | Eignung für Strangpressen | Begründung der besten Verfahrenswahl |

|---|---|---|---|

| Aluminiumlegierungen (6061, 7075) | Ausgezeichnet für hochfeste Anwendungen; geschmiedetes Aluminium 7075 bietet eine außergewöhnliche Festigkeit-zu-Gewicht-Relation | Ausgezeichnet; die gute Umformbarkeit von Aluminium macht es zum am häufigsten stranggepressten Metall; Profile aus 6061 dominieren im Bauwesen und in der Automobilindustrie | Strangpressen für Profile und Bauteile mit struktureller Form; Schmieden für hochbelastete Komponenten, die mehrachsige Festigkeit erfordern |

| Kohlenstoffstähle und Legierungsstähle | Ausgezeichnet; Warmumformung weit verbreitet im Automobilbau, bei schweren Maschinen und industriellen Bauteilen | Mäßig; Stahlstrangpressung weniger verbreitet aufgrund der erforderlichen höheren Umformdrücke; Kaltstrangpressung wird für Verbindungselemente und kleine Teile verwendet | Umformung bevorzugt für die meisten Stahlanwendungen; Strangpressung begrenzt auf bestimmte Profile und kaltumgeformte Bauteile |

| Edelstähle | Gut bis ausgezeichnet; erfordert sorgfältige Temperaturkontrolle, um Karbidausscheidung zu verhindern | Mäßig; Neigung zur Kaltverfestigung erhöht die Presskräfte; in der Regel erfordert warme Verarbeitung | Umformung für komplexe Formen; Strangpressung für Rohre und Profile, bei denen Korrosionsbeständigkeit über den Querschnitt wichtig ist |

| Messing und Kupferlegierungen | Gut; Messing-Schmiedeteile werden in Ventilen, Armaturen und Beschlägen eingesetzt | Ausgezeichnet; stranggepresste Messingprofile sind in architektonischen und Sanitär-Anwendungen weit verbreitet | Strangpressung für gleichmäßige Profile und dekorative Anwendungen; Umformung für komplexe Ventilgehäuse und hochfeste Armaturen |

| Titaniumlegierungen | Gut; erfordert präzise Temperaturkontrolle und spezialisierte Matrizen; erzeugt Bauteile in Luft- und Raumfahrtqualität | Begrenzt; hohe Festigkeit und geringe Wärmeleitfähigkeit erschweren das Strangpressen; spezielle Ausrüstung erforderlich | Schmieden wird für Titan stark bevorzugt; liefert eine überlegene Kornstruktur für Anwendungen in der Luft- und Raumfahrt und Medizintechnik |

| Magnesiumlegierungen (AZ80) | Ausgezeichnet bei korrekter Verarbeitung; Studien zeigen optimale Eigenschaften bei einer Schmiedetemperatur von 300 °C | Gut; Magnesium lässt sich gut strangpressen, erfordert jedoch eine sorgfältige Temperaturführung, um Rissbildung zu verhindern | Schmieden für automobiltechnische Strukturbauteile; Strangpressen für Profile, bei denen Gewichtseinsparungen die aufwändige Verarbeitung rechtfertigen |

Warum Materialeigenschaften die Auswahl des Verfahrens bestimmen

Das Verständnis, warum bestimmte Materialien ein Verfahren bevorzugen, hilft Ihnen, bessere Beschaffungsentscheidungen zu treffen:

- Die Vielseitigkeit von Aluminium: Aluminiumlegierungen überzeugen bei beiden Verfahren aufgrund ihrer hervorragenden Bearbeitbarkeit und breiten Verarbeitungstemperaturfenster. Die Wahl zwischen geschmiedetem Aluminium und stranggepresstem Aluminium hängt von der Geometrie und den Belastungsanforderungen ab, nicht von materiellen Einschränkungen.

- Stahls Präferenz für das Schmieden: Die hohe Festigkeit und die Eigenschaft der Kaltverfestigung machen das Schmieden zum dominierenden Umformverfahren für Stahl. Das Schmiedeverfahren bringt Kraft effektiv auf Stahlblocke (Billets) ein, während die Strangpressung erheblich höhere Drücke erfordert, was praktische Anwendungen begrenzt.

- Titanverarbeitungsherausforderungen: Das hohe Festigkeits-zu-Gewichts-Verhältnis und die Biokompatibilität machen Titan für Luft- und Raumfahrt sowie medizinische Anwendungen unschätzbar wertvoll. Aufgrund der geringen Wärmeleitfähigkeit und der hohen Reaktivität bei erhöhten Temperaturen ist jedoch das Schmieden die bevorzugte Methode, um optimale Korngstrukturen zu erreichen.

- Anwendungen von Messing: Sowohl Messing-Schmiedestücke als auch Messing-Strangpressprodukte erfüllen wichtige industrielle Funktionen. Stranggepresstes Messing dominiert im Bauwesen und in der Sanitärtechnik, wo gleichmäßige Profilformen entscheidend sind. Geschmiedete Messingteile kommen in Ventilen und Armaturen zum Einsatz, bei denen dreidimensionale Komplexität und Druckbeständigkeit von zentraler Bedeutung sind.

Nachdem diese vergleichende Grundlage geschaffen ist, können Sie nun untersuchen, wie sich diese Leistungsunterschiede auf Kostenfaktoren und die Wirtschaftlichkeit bei Produktionsmengen auswirken.

Kostenfaktoren und Wirtschaftlichkeit bei Produktionsmengen

Sie haben die Unterschiede in den mechanischen Eigenschaften gesehen. Sie verstehen, wie die Gefügestruktur die Leistung beeinflusst. Doch hier ist die Frage, die oft die endgültigen Entscheidungen bestimmt: Was wird das tatsächlich kosten? Wenn Sie gegossene und geschmiedete Bauteile vergleichen oder Alternativen zum Strangpressverfahren bewerten, reichen die wirtschaftlichen Aspekte weit über den Preis pro Bauteil in einem Angebot hinaus.

Um die tatsächlichen Kosten zu verstehen, müssen Werkzeuginvestitionen, Stückkosten und die Produktionsmengen-Schwellenwerte untersucht werden, ab denen jedes Verfahren wettbewerbsfähig wird. Analysieren wir die finanziellen Aspekte, die Ihre Fertigungsentscheidungen beeinflussen sollten.

Werkzeuginvestition und Stückkosten

Die erforderliche Anfangsinvestition für jedes Verfahren unterscheidet sich erheblich, und dieser Unterschied bestimmt grundlegend, wann jedes Verfahren wirtschaftlich sinnvoll ist.

Kosten für Schmiedewerkzeuge: Für kundenspezifische geschmiedete Bauteile sind Präzisionstempel aus gehärteten Werkzeugstählen erforderlich. Diese Stempel müssen extremen Druckkräften bei hohen Temperaturen standhalten, was teure Materialien und eine sorgfältige Wärmebehandlung notwendig macht. Ein Satz von Gesenkformen kann je nach Komplexität, Größe und geforderten Toleranzen zwischen 10.000 und über 100.000 USD kosten. Bei Guss-Schmiede-Verfahren für große Industriekomponenten steigen die Werkzeugkosten noch weiter an.

Wirtschaftlichkeit von Strangpresswerkzeugen: Strangpressformen sind zwar weiterhin präzisionsgefertigt, kosten aber für die meisten Anwendungen deutlich weniger als Schmiedewerkzeuge. Standardmäßige Aluminium-Strangpressformen liegen typischerweise zwischen 500 und 5.000 US-Dollar, wobei komplexe Hohlprofile mit mehreren Kavitäten Preise von 10.000 bis 20.000 US-Dollar erreichen können. Diese niedrigere Werkzeugkostenschwelle macht das Strangpressverfahren wirtschaftlich tragfähig für kürzere Produktionsauflagen und die Prototypenentwicklung.

An dieser Stelle kehren sich die Kosten pro Einheit um. Trotz höherer Werkzeugkosten führt das Schmieden bei größeren Stückzahlen oft zu geringeren Kosten pro Bauteil. Laut branchenanalyse von BA Forging zeigt der Vergleich zwischen Schmieden und Gießen, dass die Zykluszeiten beim Schmieden einzelner Teile erstaunlich kurz sein können, sobald die Werkzeuge eingerichtet sind. Ein einziger Presszyklus kann in Sekundenschnelle ein fertiges nahezu nettoformnahes Bauteil hervorbringen, während die Herstellung derselben Geometrie durch maschinelles Bearbeiten Stunden in Anspruch nehmen könnte.

Die Kostenfaktoren, die Ihre Gesamtinvestition bestimmen, umfassen:

- Erstinvestition in Werkzeuge: Schmiedewerkzeuge kosten für vergleichbare Anwendungen das 5- bis 20-fache von Strangpresswerkzeugen. Schmiedewerkzeuge halten jedoch bei sachgemäßer Wartung oft länger, wodurch sich diese Kosten auf mehr Teile verteilen.

- Materialkosten und Ausschussraten: Beim Strangpressen werden 90–95 % oder mehr Materialausnutzung erreicht, im Vergleich zu 75–85 % beim Schmieden. Bei teuren Legierungen wirkt sich dieser Unterschied erheblich auf die Gesamtmaterialkosten aus. Grat beim Schmieden kann recycelt werden, aber die Aufarbeitung verursacht zusätzliche Kosten.

- Zyklenzeiten: Das Gesenk schmiedet komplexe Formen in einem einzigen oder wenigen Presszyklen. Das Strangpressen arbeitet kontinuierlich und ist daher besonders effizient für lange Serien konsistenter Profile.

- Anforderungen an Sekundäroperationen: Warmumformen erfordert typischerweise mehr Nachbearbeitung als Strangpressen. Kaltumformen und Präzisionsstrangpressen minimieren beide Sekundäroperationen, bieten jedoch unterschiedliche geometrische Möglichkeiten.

Ermittlung Ihres Break-Even-Produktionsvolumens

Wann amortisiert sich die höhere Werkzeuginvestition beim Schmieden? Die Antwort hängt von den spezifischen Anforderungen Ihres Bauteils ab, aber allgemeine Schwellenwerte helfen dabei, die Entscheidung einzuordnen.

Für die meisten Gesenk schmiedeanwendungen wird die Produktion in Stückzahlen von 1.000 bis 5.000 wirtschaftlich sinnvoll, wenn man die Gesamtkosten im Vergleich zur spanenden Fertigung aus Vollen gezogenem Material betrachtet. Ab 10.000 Einheiten bietet das Schmieden bei komplexen dreidimensionalen Geometrien in der Regel klare Kostenvorteile.

Der Break-even-Point beim Strangpressen tritt viel früher ein. Aufgrund niedrigerer Matrizenkosten können bereits Mengen ab 500–1.000 laufenden Fuß Profil die Anfertigung von Sonderwerkzeugen rechtfertigen. Bei Standardformen, die mit vorhandenen Matrizen hergestellt werden, gibt es praktisch keine Mindestbestellmenge, die über logistische Aspekte der Materialhandhabung hinausgeht.

Überlegungen zur Lieferzeit: Die Herstellungszeit beeinflusst die Projektplanung erheblich. Schmiedewerkzeuge benötigen je nach Komplexität 4 bis 12 Wochen für Konstruktion, Bearbeitung und Wärmebehandlung. Strangpresswerkzeuge sind typischerweise in 2 bis 4 Wochen verfügbar. Wenn es auf eine schnelle Markteinführung ankommt, bietet Strangpressen oft eine schnellere Anlaufproduktion.

Rahmenbedingungen zur Verfahrensauswahl basierend auf Stückzahl:

- Prototyp bis 500 Einheiten: Bearbeitung oder Strangpressen sind meist am kostengünstigsten, es sei denn, die Geometrie erfordert die Vorteile der Kornstruktur des Schmiedens

- 500–5.000 Einheiten: Gesamtkosten einschließlich Werkzeugkostenabschreibung bewerten; Strangpressen ist bevorzugt für Profile, Schmieden für komplexe 3D-Formen mit hohen Festigkeitsanforderungen

- 5.000–50.000 Einheiten: Schmieden wird zunehmend wettbewerbsfähiger; Werkzeugkosten verteilen sich auf die Menge; pro Einheit anfallende Einsparungen summieren sich

- 50.000+ Einheiten: Schmieden liefert bei geeigneten Geometrien oft die niedrigsten Gesamtkosten; hybride Ansätze aus Schmieden und Gießen können bestimmte Anwendungen optimieren

Beachten Sie, dass sich diese Schwellenwerte je nach Teilekomplexität, Materialkosten und Anforderungen an sekundäre Bearbeitungsschritte ändern. Eine einfache geschmiedete Unterlegscheibe erreicht die Gewinnschwelle bei anderen Stückzahlen als ein komplexer Federbeinarm. Entscheidend ist die Berechnung der Gesamtbetriebskosten, einschließlich Werkzeug-, Material-, Verarbeitungs- und Endbearbeitungskosten für Ihre spezifische Anwendung.

Nachdem die Kostenaspekte erfasst sind, können Sie nun untersuchen, wie diese wirtschaftlichen Faktoren mit technischen Anforderungen in bestimmten Branchenanwendungen zusammenwirken.

Industrielle Anwendungen und reale Anwendungsfälle

Nachdem Sie die Kostendynamik und die Unterschiede in den mechanischen Eigenschaften verstanden haben, sehen wir uns nun an, wie diese Faktoren bei konkreten Fertigungsentscheidungen zum Tragen kommen. Wenn Ingenieure für ein Fahrwerksbauteil Aluminiumschmieden vorschreiben oder strangpressten Messing für eine architektonische Anwendung wählen, dann setzen sie technische Anforderungen gegen praktische Randbedingungen ab.

Die Unterschiede zwischen Schmieden und Strangpressen werden am deutlichsten, wenn man branchenspezifische Anwendungen betrachtet. Jede Branche hat auf der Grundlage jahrzehntelanger Leistungsdaten, Fehleranalysen und kontinuierlicher Verbesserungen bestimmte Vorlieben entwickelt. Das Verständnis dieser Muster hilft Ihnen, fundierte Entscheidungen für Ihre eigenen Projekte zu treffen.

Auswahl von Bauteilen für die Automobil- und Luftfahrtindustrie

Denken Sie daran, was passiert, wenn ein Federbeinarm bei Autobahngeschwindigkeit versagt oder eine Fahrwerksverbindung beim Aufsetzen reißt. Dies sind keine hypothetischen Szenarien – es sind genau jene Ausfallarten, die in diesen anspruchsvollen Branchen die Auswahl von Materialien und Verfahren bestimmen.

Automobilanwendungen: Der Automobilsektor stellt einen der größten Abnehmer von geschmiedeten und stranggepressten Bauteilen dar. Fahrwerksquerlenker, Lenkkulissen und Radnaben verwenden überwiegend Schmiedetechnik, da diese Komponenten während Kurvenfahrten, Bremsvorgängen und Aufprallerignissen komplexen, mehrachsigen Belastungen ausgesetzt sind. Die durch das Schmieden erzeugte Kornflussausrichtung bildet natürliche Verstärkungspfade, die den Spannungskonzentrationen folgen.

Antriebswellen stellen einen interessanten Fall dar. Während die Welle selbst aus Gewichtsgründen als stranggepresstes Rohr ausgeführt sein kann, werden die Endbeschläge und Gabeln typischerweise geschmiedet. Dieser hybride Ansatz kombiniert die Materialeffizienz der Strangpressung für den Bereich mit konstantem Querschnitt mit der überlegenen Ermüdungsbeständigkeit des Schmiedens an den hochbelasteten Verbindungspunkten.

Anforderungen in der Luft- und Raumfahrt: Luft- und Raumfahrtanwendungen bringen beide Verfahren an ihre Grenzen. Das Aluminiumschmieden dominiert bei hochfesten Strukturbauteilen, Fahrwerksteilen und Spantverbindungen, bei denen ein Versagen katastrophal wäre. Der Herstellungsprozess der Aluminiumstrangpressung hingegen überzeugt bei Stegen, Langsprossen und Strukturprofilen, die sich über Rumpf und Flügel von Flugzeugen erstrecken.

Was die Luft- und Raumfahrt besonders interessant macht, sind die extremen Dokumentationsanforderungen. Sowohl geschmiedete als auch stranggepresste Bauteile für die Luft- und Raumfahrt erfordern vollständige Materialrückverfolgbarkeit, Prozesszertifizierung und umfangreiche zerstörungsfreie Prüfungen. Die Strangpressanlagen, die den Luft- und Raumfahrtsektor beliefern, müssen über eine AS9100-Zertifizierung verfügen und nachweisen, dass sie konsistente metallurgische Eigenschaften über alle Produktionschargen hinweg aufrechterhalten.

Industrieanlagen und konstruktive Anwendungen

Abseits des Transports stellen Industriemaschinen und der Bauwesen andere Anforderungen, die oft die Profilherstellung durch Strangpressung begünstigen.

Industriemaschinen: Schweres Gerät verwendet Messing-Schmiedestücke für Ventilgehäuse, Hydraulikarmaturen und drucktragende Bauteile, bei denen die Dichtigkeit entscheidend ist. Das Schmieden beseitigt die Porosität, die unter Druck zu Leckagen führen könnte. Gleichzeitig bietet die Messingstrangpressung kostengünstige Lösungen für Führungsschienen, Lagergehäuse und Verschleißleisten, bei denen gleichmäßige Querschnitte die Fertigung vereinfachen.

Bau und Architektur: Stranggepresste Profile aus Messing und Aluminium dominieren im Bauwesen. Fensterrahmen, Vorhangfassadensysteme und dekorative Zierleisten nutzen die Fähigkeit der Strangpressung, komplexe, konsistente Profile in langen Abmessungen herzustellen. Die hervorragende Oberfläche im als-extrudierten Zustand eignet sich ideal für eine Anodisierung und liefert die ästhetische Qualität, die diese Anwendungen erfordern.

| Branche | Typische Anwendungen für Schmiedeteile | Typische Anwendungen der Strangpressung | Auswahlbegründung |

|---|---|---|---|

| Automobilindustrie | Querlenker, Radführungen, Radaufhängungen, Kurbelwellen, Pleuelstangen | Crashstrukturen, Stoßfängerträger, Seitenaufprallschutz, Wärmetauscherröhren | Schmieden für mehrachsige Belastungen und ermüdungskritische Bauteile; Strangpressen für energieabsorbierende Strukturen und gleichmäßige Querschnitte |

| Luft- und Raumfahrt | Fahrwerksbeschläge, Rumpfverstrebungen, Motorlager, Flügelwurzelbeschläge | Rumpfschotten, Flügelholme, Sitzschienen, Bodenträger | Schmieden für konzentrierte Belastungsstellen und sicherheitskritische Verbindungen; Strangpressen für lange Bauteile mit konsistenten Eigenschaften |

| Öl & Gas | Ventilgehäuse, Bohrlochkopfbauteile, Verbindungen für Bohrgestänge, Flansche | Bohrrohre, Hülsenrohre, Steigrohre, Profile für Wärmetauscher | Schmieden für Druckhaltung und Verbindungssicherheit; Strangpressen für Rohrwaren und Durchflusswege |

| Konstruktion | Ankerbolzen, Strukturverbindungen, Kranbauteile, Hebezeuge | Fensterrahmen, Fassadenständer, Bauprofile, Handläufe | Schmieden für punktbelastete Verbindungen und zertifizierte Hebezeuge; Strangpressen für architektonische Profile und tragende Bauteile |

| Schwere Geräte | Laufketten, Eimerzähne, Hydraulikzylinderenden, Rohlinge für Zahnräder | Zylinderröhren, Führungsschienen, strukturelle Ausleger, Verschleißleisten | Schmieden für Verschleißfestigkeit und Stoßbelastung; Strangpressen für gleichmäßige Bohrflächen und strukturelle Formen |

Hybride Fertigungsansätze

Hier liegt etwas vor, das die meisten Ressourcen völlig übersehen: Die fortschrittlichsten Hersteller kombinieren häufig Schmieden und Gießen oder verwenden ein Verfahren als Vorform für ein anderes. Dieser hybride Ansatz nutzt die Vorteile mehrerer Methoden.

Stranggepresste Vorformen zum Schmieden: Einige Hersteller beginnen mit einem stranggepressten Barren oder Profil und schmieden es dann in die endgültige Form. Das Strangpressen erzeugt ein homogenes Ausgangsmaterial mit kontrollierter Kornstruktur, während das Schmieden das Korn weiter verfeinert und die endgültige Geometrie erzeugt. Dieser Ansatz eignet sich besonders gut für Bauteile wie Flugzeugbefestigungen, bei denen sowohl die Qualität des Grundwerkstoffs als auch die endgültige Kornausrichtung wichtig sind.

Geschmiedete Einsätze in stranggepressten Baugruppen: Automobile-Crashstrukturen kombinieren häufig stranggepresste Aluminiumprofile mit geschmiedeten Verbindungsknoten. Die Strangpressung bildet die energieabsorbierende Knautschzone, während geschmiedete Knoten sicherstellen, dass die Struktur während Aufprallerignisse am Fahrzeug befestigt bleibt.

Vorteile der sequenziellen Verarbeitung: Indem Sie beide Verfahren verstehen, können Sie hybride Lösungen spezifizieren, die von keinem einzelnen Verfahren allein erreicht werden könnten. Eine geschmiedete Nabe mit einem stranggepressten Schaft, miteinander verschweißt, liefert optimierte Eigenschaften in jedem Abschnitt und minimiert gleichzeitig Gesamtkosten und Gewicht.

Umwelt- und Nachhaltigkeitsaspekte

Nachhaltigkeit beeinflusst zunehmend die Entscheidungen in der Fertigung, und Schmieden sowie Strangpressen weisen unterschiedliche ökologische Bilanzen auf, die es zu berücksichtigen gilt.

Energieverbrauch: Beide Verfahren erfordern einen erheblichen Energieeinsatz für Heizung und mechanische Arbeit. Das Warmumformen verbraucht Energie zum Erwärmen der Barren und zum Betrieb der Presse, während das Strangpressen eine Vorwärmung der Barren und hydraulische Leistung benötigt. Beide Verfahren sind jedoch deutlich energieeffizienter als das maschinelle Bearbeiten äquivalenter Teile aus Vollmaterial, da sie das Material umformen, anstatt es zu entfernen.

Materialspareffizienz: Die Materialausnutzungsrate von 90–95 % beim Strangpressen bietet im Vergleich zur Rate von 75–85 % beim Umformen einen Nachhaltigkeitsvorteil. Für Unternehmen, die den CO₂-Fußabdruck pro Bauteil verfolgen, ist dieser Unterschied relevant. Der beim Umformen entstehende Grat ist jedoch hochgradig recycelbar und wird oft direkt in die Gießerei zurückgeführt, um dort erneut aufgearbeitet zu werden.

Produktlebensdauer: Aus lebenszyklusbezogener Sicht überdauern geschmiedete Bauteile oft ihre Alternativen. Ein geschmiedetes Fahrwerksteil, das die gesamte Nutzungsdauer des Fahrzeugs übersteht, stellt ein besseres Nachhaltigkeitsergebnis dar als eine leichtere Alternative, die ersetzt werden muss. Dieser Haltbarkeitsvorteil sollte in die Gesamtbewertung der Umweltauswirkungen einfließen.

Recyclingfähigkeit: Sowohl geschmiedete als auch stranggepresste Aluminium- und Stahlbauteile sind am Ende ihrer Lebensdauer vollständig recycelbar. Die hohe Materialreinheit beider Verfahren ermöglicht ein geschlossenes Recycling ohne nennenswerte Qualitätsminderung.

Nachdem Sie diese Branchenanwendungen und Nachhaltigkeitsaspekte verstanden haben, sind Sie bereit, einen systematischen Entscheidungsrahmen auf Ihre eigenen Herausforderungen bei der Bauteilauswahl anzuwenden.

Prozessauswahlrahmen für Ihr Projekt

Sie haben die technischen Unterschiede, Kostenfaktoren und industriellen Anwendungen untersucht. Nun stellt sich die praktische Frage: Wie entscheiden Sie sich tatsächlich zwischen Schmieden und Strangpressen für Ihr spezielles Projekt? Die falsche Wahl führt zu überdimensionierten Bauteilen, unnötigen Kosten oder schlimmer – zu Ausfällen im Feld, die Ihren Ruf und Ihre Gewinnspanne beeinträchtigen.

Dieser Entscheidungsrahmen führt Sie Schritt für Schritt durch den Evaluierungsprozess. Egal, ob Sie Komponenten zum ersten Mal festlegen oder ein bestehendes Design überarbeiten – diese Kriterien helfen Ihnen dabei, die Prozesskapazitäten an Ihre tatsächlichen Anforderungen anzupassen.

Abgleich der Prozesskapazitäten mit den Bauteilanforderungen

Stellen Sie sich die Prozessauswahl als systematischen Ausschlussprozess vor. Jedes Kriterium verengt Ihre Optionen, bis die optimale Wahl klar wird. So sieht der logische Ablauf aus, dem erfahrene Ingenieure folgen:

- Festlegen der Festigkeits- und Dauerhaltbarkeitsanforderungen: Beginnen Sie mit den Einsatzlastbedingungen. Welchen Kräften wird Ihr Bauteil ausgesetzt? Sind die Lasten statisch, zyklisch oder schlagartig? Der Aluminiumschmiedeprozess bietet eine überlegene Ermüdungsfestigkeit, wenn Bauteile zyklischen Belastungen aus mehreren Richtungen ausgesetzt sind – denken Sie an Fahrwerksquerlenker oder Kurbelwellen. Wenn Ihre Hauptlasten entlang einer einzigen Achse wirken und relativ statisch bleiben, kann das Strangpressverfahren bei geringeren Kosten ausreichende Festigkeit bieten. Fragen Sie sich: Wird dieses Bauteil Millionen von Lastwechseln erfahren oder hauptsächlich Dauerlasten? Beeinflusst die Kornflussrichtung signifikant das Ausrisiko?

- Bewerten Sie die geometrische Komplexität: Skizzieren Sie Ihr Bauteil und untersuchen Sie die Querschnitte entlang verschiedener Achsen. Lässt sich die gesamte Geometrie durch ein einzelnes 2D-Profil beschreiben, das entlang einer geraden Linie extrudiert wird? Falls ja, ist das Strangpressverfahren wahrscheinlich effizient. Benötigt das Bauteil variable Querschnitte, Abzweigungen, Flansche oder geschlossene Hohlräume? Solche Merkmale sprechen für das Schmieden. Gemäß branchenempfehlungen , wenn Ihr Modell mehr als eine Skizze benötigt, um seine Form zu beschreiben, sollten Sie das Schmieden in Betracht ziehen. Das Strangpressverfahren überzeugt, wenn die Geometrie entlang der Länge des Bauteils konstant bleibt.

- Bewerten Sie den Bedarf an Produktionsvolumen: Ihre jährlichen Mengenanforderungen beeinflussen die Wirtschaftlichkeit der Verfahren maßgeblich. Bei Losgrößen unter 500 Einheiten dominieren oft die Werkzeugkosten – hier empfiehlt sich die geringere Investition in Extrusionswerkzeuge oder sogar das Drehen aus Vollen. Zwischen 500 und 5.000 Einheiten sind beide Verfahren je nach Geometrie sinnvoll. Ab 10.000 Einheiten gewinnt bei dreidimensionalen Bauteilen typischerweise das Schmieden aufgrund der niedrigeren Stückkosten, trotz höherer Werkzeuginvestition.

- Berücksichtigen Sie Materialeinschränkungen: Nicht jedes Material eignet sich gleichermaßen gut für beide Verfahren. Stahlteile bevorzugen aufgrund der extremen Drücke, die zum Extrudieren von Metall durch Stahldorne erforderlich sind, nahezu immer das Schmieden. Bei Aluminium besteht Flexibilität für beide Verfahren. Aufgrund der Verarbeitungsschwierigkeiten von Titan wird das Schmieden deutlich bevorzugt. Wenn Ihre Materialspezifikation durch Anwendungsanforderungen festgelegt ist, kann diese Einschränkung Ihre Wahl des Verfahrens vorgeben.

- Gesamtkosten der Anschaffung berechnen: Betrachten Sie mehr als nur den angegebenen Stückpreis. Berücksichtigen Sie die Abschreibung der Werkzeuge, sekundäre Bearbeitungsanforderungen, Ausschussraten, Prüfkosten und potenzielle Garantieansprüche. Ein günstigeres geschmiedetes Bauteil, das umfangreiche Nachbearbeitungen erfordert, kann teurer sein als eine nahezu endkonturnahe Alternative. Ebenso kann ein extrudiertes Profil, das Schweißen und Montage erfordert, die Kosten eines einzelnen geschmiedeten Bauteils übersteigen.

Häufige Fehler und ihre Konsequenzen

Zu verstehen, was schiefgehen kann, hilft Ihnen, dieselben Fallstricke zu vermeiden. Hier sind die häufigsten Fehler, die Unternehmen bei der Auswahl zwischen diesen Verfahren machen:

Extrusion bei ermüdungskritischen Bauteilen wählen: Wenn Ingenieure die Schwere zyklischer Belastungen unterschätzen, können stranggepresste Bauteile vorzeitig versagen. Die parallele Kornstruktur bei Strangpressprofilen bietet Festigkeit entlang der Profillänge, weist jedoch eine geringere Rissbeständigkeit senkrecht zur Pressrichtung auf. Fahrwerkskomponenten, rotierende Wellen unter Biegebelastung und Druckbehälter mit Spannungskonzentrationen erfordern oft die mehrachsige Kornausrichtung des Schmiedens.

Schmieden überdimensionieren, wenn Profile ausreichen: Jedes Bauteil unabhängig von den Anforderungen zu schmieden, verschwendet Geld und verlängert die Lieferzeiten. Einfache strukturelle Bauteile, Führungsschienen und Rahmenprofile benötigen selten die hochwertigen Eigenschaften von Schmiedeteilen. Dieser Fehler resultiert häufig aus konservativen Ingenieurkulturen, die standardmäßig zur „festeren Variante“ greifen, ohne eine Kosten-Nutzen-Analyse durchzuführen.

Kosten für Nachbearbeitungsschritte ignorieren: Ein Vergleich zwischen Schmieden und Gießen, der nur die Kosten für das Rohteil berücksichtigt, verfehlt kritische Ausgaben. Warmgeschmiedete Bauteile erfordern in der Regel mehr Nachbearbeitung durch spanende Verfahren als stranggepresste Profile. Wenn Ihre Toleranzen umfangreiche CNC-Bearbeitung erfordern, verschiebt sich das Gesamtkostenbild erheblich. Fordern Sie immer vollständige Angebote an, die alle Arbeitsschritte bis zur endgültigen Zeichnungsspezifikation umfassen.

Auswahl basierend auf bekannten Lieferanten: Unternehmen wählen oft Verfahren basierend auf bestehenden Lieferbeziehungen statt auf technischer Optimierung. Ihr aktueller Schmiedelieferant könnte jede Anfrage als Schmiedeteil kalkulieren, auch wenn Strangpressen sinnvoller wäre. Kombinierte Ansätze aus Guss und Schmieden oder alternative Verfahren könnten bessere Ergebnisse liefern, doch dies bleibt unbekannt, wenn Sie nicht über Ihren bestehenden Lieferantenkreis hinaussehen.

Wenn keines der beiden Verfahren optimal ist

Etwas, das viele Quellen Ihnen nicht sagen: Manchmal ist weder das Schmieden noch das Strangpressen die beste Wahl für Sie. Das Erkennen solcher Situationen erspart Ihnen, eine unnatürliche Lösung zu erzwingen.

Ziehen Sie Gießen in Betracht, wenn:

- Ihre Geometrie innere Durchgänge, Hinterschneidungen oder äußerst komplexe Formen umfasst, die weder durch Schmiedewerkzeuge noch durch Strangpresswerkzeuge hergestellt werden können

- Die Produktionsmengen sehr gering sind (unter 100 Einheiten) und die Werkzeuginvestition für das Schmieden nicht gerechtfertigt ist

- Oberflächenporosität und niedrigere mechanische Eigenschaften für Ihre Anwendung akzeptabel sind

- Sie mehrere Komponenten in einem einzigen Gussteil integrieren müssen, um Montagevorgänge zu reduzieren

Ziehen Sie spanende Bearbeitung aus Vollmaterial in Betracht, wenn:

- Die Mengen äußerst gering sind (Prototyp bis 50 Einheiten) und jegliche Werkzeuginvestition unpraktisch ist

- Designänderungen erwartet werden, wodurch feste Werkzeuge vorzeitig wären

- Die Bauteilgeometrie effizient aus Standard-Vollmaterial, Platte oder stranggepresstem Material bearbeitet werden kann

- Die Lieferzeit kritisch ist und Sie nicht auf die Herstellung von Werkzeugen warten können

Ziehen Sie die additive Fertigung in Betracht, wenn:

- Geometrien mit keinem herkömmlichen Umformverfahren möglich sind

- Innere Gitterstrukturen oder topologieoptimierte Formen erforderlich sind

- Die Stückzahlen sehr gering sind und die Materialkosten akzeptabel sind

- Schnelle Iteration und Designvalidierung wichtiger sind als die Kosten pro Bauteil

Der optimale Fertigungsprozess derjenige ist, der die geforderte Leistung bei den niedrigsten Gesamtbetriebskosten liefert – nicht zwangsläufig der mit dem niedrigsten Stückpreis oder den beeindruckendsten mechanischen Eigenschaften.

Indem Sie systematisch diese Entscheidungskriterien durchgehen, identifizieren Sie den richtigen Prozess für Ihre spezifischen Anforderungen, anstatt Annahmen oder Präferenzen von Lieferanten zu folgen. Nachdem Sie Ihren Rahmen für die Prozessauswahl festgelegt haben, besteht der letzte Schritt darin, einen Hersteller als Partner zu wählen, der Ihren gewählten Ansatz mit konstanter Qualität und Zuverlässigkeit umsetzen kann.

Den richtigen Produktionspartner wählen

Sie haben Ihre Festigkeitsanforderungen definiert, die geometrische Komplexität bewertet und sich zwischen Schmieden und Strangpressen entschieden. Doch hier ist die Realität: Selbst die perfekte Prozessauswahl schlägt fehl, wenn Ihr Fertigungspartner nicht konsistent umsetzen kann. Was nützt ein Schmiedeteil, das ohne angemessene Qualitätskontrollen hergestellt wurde? Welchen Wert hat geschmiedetes Aluminium, wenn der Lieferant über die Zertifizierungen verfügt, die Ihre Branche verlangt?

Die Auswahl eines qualifizierten Herstellers erfordert mehr als nur den Vergleich von Angeboten. Sie benötigen Partner, deren Qualitätsmanagementsysteme, Zertifizierungen und Kapazitäten mit Ihren Anwendungsanforderungen übereinstimmen. Erfahren wir, wie potenzielle Lieferanten bewertet und Ihre Zulieferkette für die Metallumformung optimiert werden kann.

Zertifizierungsstandards, die die Zuverlässigkeit von Bauteilen sicherstellen

Zertifizierungen dienen als nachweisbare Bestätigung dafür, dass ein Lieferant weltweit anerkannte Standards in Bezug auf Produktion, Materialien und Management einhält. Laut branchenforschung zur Bewertung von Schmiedelieferanten , diese Zertifizierungen sind für Branchen wie Luft- und Raumfahrt, Automobil, Verteidigung und Energie von entscheidender Bedeutung. Ohne die entsprechende Zertifizierung verlassen Sie sich im Wesentlichen auf Aussagen der Lieferanten, ohne eine unabhängige Überprüfung zu haben.

ISO 9001 – Die Qualitätsgrundlage: Diese Zertifizierung belegt ein systematisches Qualitätsmanagement, das Dokumentation, Schulungen, Kundenfeedback und kontinuierliche Verbesserung umfasst. Obwohl ISO 9001 keine technischen Schmiedekriterien festlegt, bildet sie das organisatorische Fundament, das alle spezialisierten Zertifizierungen unterstützt. Jeder seriöse Schmiede- oder Strangpresslieferant sollte mindestens über eine gültige ISO 9001-Zertifizierung verfügen.

IATF 16949 – Anforderungen der Automobilindustrie: Wenn Sie geschmiedete oder stranggepresste Bauteile für den Automobilbereich kaufen, ist die IATF-16949-Zertifizierung zwingend erforderlich. Von der International Automotive Task Force erstellt, baut dieser Standard auf ISO 9001 auf und enthält strengere Kontrollen, die speziell auf die automotive Lieferkette zugeschnitten sind. Wesentliche Schwerpunkte sind die fortgeschrittene Produktqualitätsplanung, Genehmigungsverfahren für Produktionsbauteile sowie die Vermeidung von Fehlern statt deren Nachweis. Viele Automobilhersteller (OEMs) nehmen Lieferanten ohne diese Zertifizierung nicht in ihre Lieferantenauswahl auf.

AS9100 – Konformität im Luftfahrtsektor: Für luftfahrttechnische Anwendungen, bei denen ein einziger Fehler zu einem katastrophalen Ausfall führen kann, ist die AS9100-Zertifizierung unverzichtbar. Sie erweitert ISO 9001 um spezifische Anforderungen der Luftfahrtindustrie hinsichtlich Risikomanagement, Entwurfskontrolle und vollständiger Rückverfolgbarkeit von Produkten. Diese Zertifizierung zeigt an, dass die Prozesse eines Lieferanten die anspruchsvollsten Qualitätsmanagementsysteme der Branche erfüllen.

Nadcap-Zertifizierung: Große OEMs der Luft- und Raumfahrt- sowie Verteidigungsindustrie verlangen die Nadcap-Akkreditierung für Zulieferer, die spezielle Verfahren wie Wärmebehandlung, zerstörungsfreie Prüfung oder metallurgische Analyse durchführen. Ein nadcap-akkreditierter Zulieferer weist eine prozessübergreifende Weltklasse-Konsistenz nach. Diese Akkreditierung umfasst strenge Audits durch unabhängige Dritte, die über die Anforderungen herkömmlicher Zertifizierungen hinausgehen.

Weitere zu berücksichtigende Zertifizierungen:

- ISO 14001: Zertifizierung im Umweltmanagement, die einen proaktiven Umgang mit den Umweltauswirkungen belegt – zunehmend wichtig für Lieferketten mit Fokus auf ESG-Kriterien

- ISO 45001: Zertifizierung für Arbeitssicherheit und Gesundheitsschutz, die ein systematisches Gefahrenmanagement in fordernden Schmiedeumgebungen belegt

- ISO/IEC 17025: Laborakkreditierung, die zuverlässige und rückverfolgbare Prüfungen bezüglich Zugfestigkeit, Härte und mikrostruktureller Analyse sicherstellt

- PED-Zertifizierung: Erforderlich für Komponenten, die in Druckgeräten innerhalb der EU eingesetzt werden

Fordern Sie bei der Bewertung von Lieferanten Kopien aktueller Zertifizierungen an und überprüfen Sie, ob der Geltungsbereich die für Ihre Anwendung relevanten Prozesse und Materialien abdeckt. Ein Lieferant, der für Aluminiumstrangpressprofile zertifiziert ist, verfügt möglicherweise nicht über eine Zertifizierung für Stahlschmiedeverfahren.

Vereinfachung Ihrer Lieferkette für die Metallumformung

Über Zertifizierungen hinaus bestimmen praktische Faktoren der Lieferkette, ob Ihre Produktionspartnerschaft erfolgreich ist. Durchlaufzeiten, geografische Lage und Schmiedewerkzeug-Kapazitäten beeinflussen alle Ihre Fähigkeit, Produktionspläne einzuhalten und auf Marktanforderungen zu reagieren.

Durchlaufzeiten vom Prototyp bis zur Produktion: Der Übergang vom Prototypen zur Produktion stellt eine kritische Schwachstelle in vielen Lieferketten dar. Laut Fertigungsforschung kann die Hochskalierung der Schmiedeproduktion je nach Produktkomplexität und verfügbaren Ressourcen zwischen mehreren Monaten und über einem Jahr dauern. Lieferanten mit hauseigenen Konstruktions- und Fertigungsmöglichkeiten für Werkzeuge liefern in der Regel schnellere Durchlaufzeiten als solche, die die Werkzeugherstellung auslagern.

Zum Beispiel, Shaoyi (Ningbo) Metal Technology zeigt, wie integrierte Fähigkeiten die Zeitpläne beschleunigen. Mit IATF-16949-Zertifizierung und eigenem Ingenieurwesen bieten sie Rapid Prototyping bereits in nur 10 Tagen und behalten gleichzeitig die Kapazität für die Serienfertigung großer Stückzahlen von Automobilkomponenten wie z. B. Federbeinstützen und Antriebswellen bei. Diese Kombination aus Geschwindigkeit und Skalierbarkeit behebt einen häufigen Engpass, bei dem Lieferanten entweder gut im Prototyping oder in der Produktion sind, aber Schwierigkeiten haben, beide Bereiche effizient zu verbinden.

Geografische Überlegungen für globale Lieferketten: Der Standort ist wichtiger, als viele Beschaffungsteams annehmen. Die Nähe zu großen Seehäfen verkürzt die Transportzeiten und senkt die Frachtkosten für internationale Kunden. Lieferanten in der Nähe etablierter Logistikdrehkreuze können wettbewerbsfähigere Liefertermine und eine bessere Reaktionsfähigkeit bei dringenden Aufträgen bieten.

Eine strategische Positionierung in der Nähe des Hafens von Ningbo bietet beispielsweise Zugang zu einem der weltweit umschlagstärksten Containerhäfen mit umfangreichen Schiffrouten nach Nordamerika, Europa und ganz Asien. Dieser geografische Vorteil führt zu konkreten Nutzen: kürzere Lieferzeiten, niedrigere Versandkosten und flexiblere Terminoptionen für globale OEMs.

Gesenkschmiedewerkzeug-Kapazitäten und -Wartung: Die Qualität der Werkzeuge beeinflusst direkt die Bauteilqualität und die Produktionssicherheit. Prüfen Sie, ob potenzielle Lieferanten über eigene Kapazitäten für den Gesenkschmiedewerkzeug-Design, die Bearbeitung und die Wärmebehandlung verfügen. Lieferanten, die auf externe Werkzeuglieferanten angewiesen sind, haben längere Durchlaufzeiten bei Reparaturen und Änderungen der Werkzeuge. Laut kundenspezifische Schmiedeforschung , Hersteller mit hauseigenen Konstruktionsteams können wertvolle Unterstützung bei der Optimierung von Konstruktionen hinsichtlich Fertigungsgerechtheit und Leistung bieten.

Qualitätssicherung jenseits der Zertifizierung: Zertifizierungen legen Mindeststandards fest, doch die besten Lieferanten übertreffen diese. Achten Sie auf umfassende Prüf- und Inspektionsdienstleistungen, einschließlich:

- Zerstörungsfreie Prüfung (Ultraschall, Magnetpulver, Farbeindringverfahren)

- Verifikation mechanischer Eigenschaften (Zugversuch, Härte, Schlagzähigkeit)

- Vermessungsprüfung mit CMM-Fähigkeiten

- Metallographische Analyse und Gefügeuntersuchung

- Statistische Prozesslenkung zur laufenden Produktionsüberwachung

Bewertung der Kapazitäten und Fachkompetenz des Lieferanten: Die Erfahrung eines Schmiedeherstellers spielt eine wesentliche Rolle für die Qualität des Endprodukts. Berücksichtigen Sie dessen Erfolgsbilanz mit Materialien, die Ihren ähneln, Produktionsvolumina, die Ihren Anforderungen entsprechen, sowie die Verfügbarkeit von technischer Unterstützung. Hersteller, die Dienstleistungen zur Konstruktionsoptimierung anbieten, können Ihnen bessere Ergebnisse ermöglichen, als wenn lediglich Ihre bestehenden Zeichnungen umgesetzt würden.

Die passende Auswahl des Verfahrens in Kombination mit qualifizierten Produktionspartnern ist der letzte Baustein im Puzzle. Selbst die besten technischen Entscheidungen scheitern, wenn Lieferanten nicht konsistent produzieren, effizient skalieren und global liefern können.

Ob Sie Messing-Strangpressprofile für architektonische Anwendungen erforschen oder stranggepresste Kunststoffprofile für industrielle Ausrüstungen spezifizieren, gelten dieselben Prinzipien zur Partnerbewertung. Stellen Sie sicher, dass die Zertifizierungen Ihren branchenspezifischen Anforderungen entsprechen. Bewerten Sie die Lieferzeiten von der Prototypenerstellung bis zur Serienproduktion. Prüfen Sie die geografische Lage hinsichtlich Ihrer Lieferkettenanforderungen. Und vergewissern Sie sich stets, dass Qualitätsmanagementsysteme über bloße Dokumentation hinaus auch auf der Produktionsfläche umgesetzt werden.

Indem Sie das in diesem Leitfaden vorgestellte Verfahrensauswahlmodell mit einer sorgfältigen Lieferantenzertifizierung kombinieren, beschaffen Sie metallische Umformteile, die die Leistung, Zuverlässigkeit und Wertschöpfung liefern, die Ihre Anwendungen erfordern.

Häufig gestellte Fragen zum Thema Schmieden im Vergleich zu Strangpressen

1. Was ist der Unterschied zwischen Schmieden und Strangpressen?

Beim Schmieden werden Metallblocke durch Druckkräfte von Hämmern oder Pressen dreidimensional umgeformt, wodurch ausgerichtete Korngestalten mit höherer Festigkeit entstehen. Bei der Strangpressung wird erhitztes Metall durch einen formgebenden Düsenkopf gedrückt, um kontinuierliche Profile mit gleichbleibendem Querschnitt herzustellen. Schmieden erzeugt fertige Produkte mit mehrachsiger Festigkeit, während die Strangpressung Halbzeuge liefert, die sich ideal für Rohre, Stangen und Bauteile eignen, bei denen Lasten entlang der Profillänge wirken.

2. Welche 4 Arten des Schmiedens gibt es?

Die vier Hauptarten des Schmiedens sind das Offenformschmieden (mit flachen Werkzeugen, die das Werkstück nicht umschließen), das Gesenkgeschmieden (mit geformten Werkzeugen, die das Metall vollständig umgeben), das Präzisionsschmieden (eine Unterart des Gesenkgeschmiedens mit präzise bearbeiteten Hohlräumen für komplexe Geometrien) und das Kaltumformen (bei Raumtemperatur durchgeführt, um engere Toleranzen und bessere Oberflächenqualität zu erreichen). Jede dieser Arten wird je nach Komplexität des Bauteils, Losgröße und Anforderungen an die mechanischen Eigenschaften eingesetzt.

3. Die Welche Nachteile hat geschmiedeter Stahl?

Geschmiedete Stahlteile weisen mehrere Einschränkungen auf: höhere Werkzeugkosten (10.000–100.000+ US-Dollar für Matrizen), begrenzte Kontrolle der Gefügestruktur im Vergleich zu anderen Verfahren, ein stärkerer Bedarf an Nachbearbeitung, was Kosten und Lieferzeiten erhöht, Unfähigkeit, poröse Lager oder Teile aus mehreren Metallen herzustellen, sowie Schwierigkeiten bei der Erzeugung kleiner oder fein strukturierter Teile ohne zusätzliche Bearbeitung. Das Warmumformen erzeugt zudem Oberflächenoxidation, die eine Reinigung oder Nachbearbeitung erfordert.

4. Wodurch unterscheidet sich das Strangpressverfahren von Walzen und Schmieden?

Beim Strangpressen wird Metall durch eine Matrize gedrückt, um Profile mit gleichmäßigen Querschnitten zu erzeugen, während beim Walzen rotierende Zylinder verwendet werden, um die Dicke zu verringern oder das Material zu formen. Beim Schmieden wird Metall durch Druckkräfte aus mehreren Richtungen umgeformt, um dreidimensionale Formen zu erhalten. Das Strangpressen eignet sich hervorragend für Hohlprofile und komplexe 2D-Profile; das Schmieden bietet durch die Ausrichtung des Kornverlaufs eine überlegene Ermüdungsfestigkeit; das Walzen ermöglicht effizient und in hohen Stückzahlen die Herstellung flacher Produkte oder einfacher Formen.

5. Wann sollte ich für mein Projekt Schmieden statt Strangpressen wählen?

Wählen Sie Schmieden, wenn Ihr Bauteil zyklische Belastungen aus mehreren Richtungen erfährt, maximale Ermüdungsfestigkeit erfordert, komplexe 3D-Geometrien mit variierenden Querschnitten aufweist oder das höchste Festigkeits-zu-Gewichts-Verhältnis benötigt. Automobil-Suspensionsarme, Luftfahrtverbindungsstücke und Kurbelwellen erfordern typischerweise Schmieden. Für gleichmäßige Profile, Hohlprofile oder Anwendungen, bei denen die Belastungen entlang einer einzigen Achse liegen, bietet das Strangpressverfahren oft ausreichende Leistung bei geringeren Werkzeugkosten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —