Warum die Vorteile individuell geschmiedeter Lenkzapfen die von Gussbauteilen übertreffen

Verständnis der Lenkkulisse und ihrer Rolle bei der Fahrzeugleistung

Haben Sie sich jemals gefragt, wodurch Ihr Fahrzeug so präzise reagiert, wenn Sie das Lenkrad drehen? Die Antwort liegt in einer entscheidenden, aber oft übersehenen Komponente: der Lenkkulisse. Das Verständnis dessen, was eine Lenkkulisse ist und wie sie funktioniert, ist unerlässlich für alle, die im Bereich Automobiltechnik, Einkauf oder Optimierung der Fahrzeugleistung tätig sind.

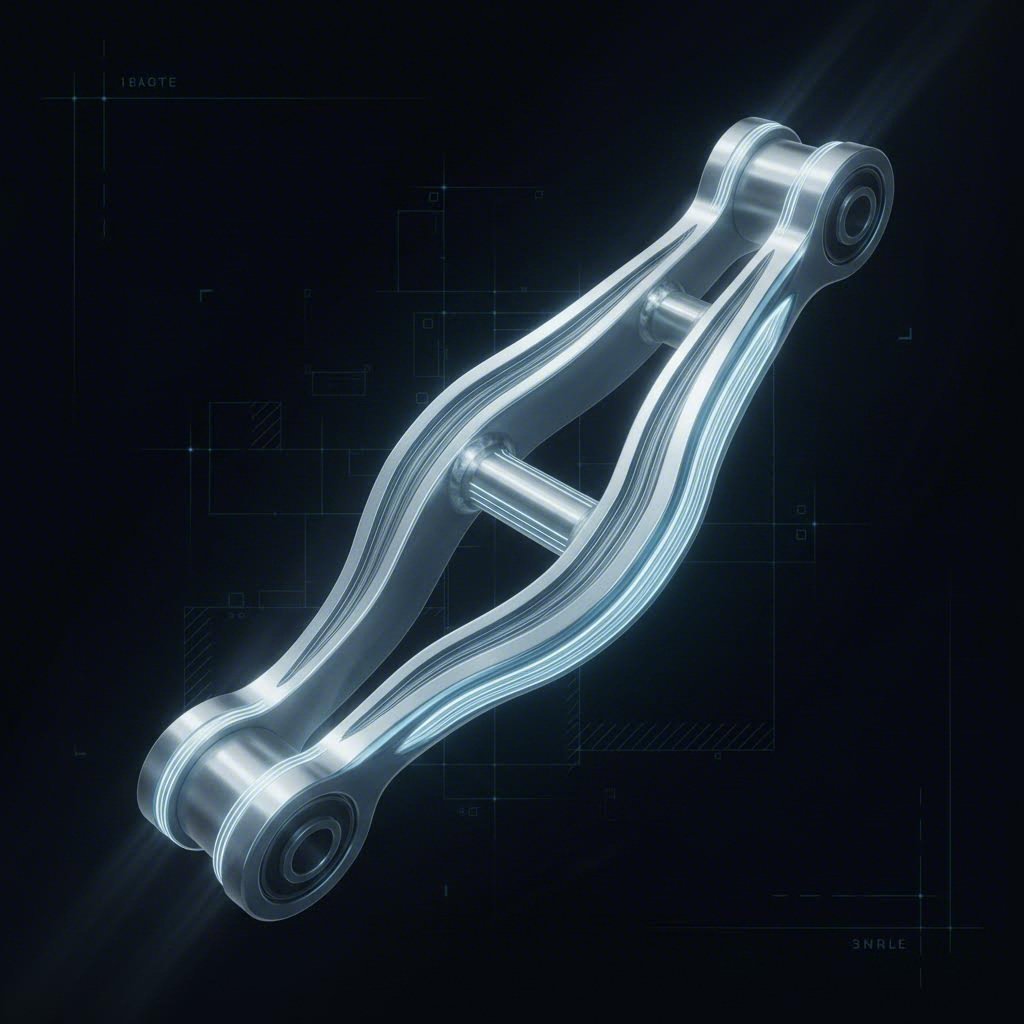

Einfach ausgedrückt, ist die Lenkkulisse die zentrale Verbindung, die Ihre Radaufhängung sowohl mit dem Federungs- als auch mit dem Lenksystem verbindet. Gemäß Wikipedia , ist in der Fahrzeugfederung die Lenkkulisse oder der Achsträger das Bauteil, das die Radnabe oder Spindel enthält und mit den Komponenten der Federung und der Lenkung verbunden ist. Stellen Sie sich dies als den entscheidenden Knotenpunkt vor, an dem mehrere Fahrzeugsysteme zusammentreffen und nahtlos zusammenarbeiten.

Das Lenkhebelgelenk als kritische Verbindungsstelle Ihres Fahrzeugs

Was ist ein Lenkhebelgelenk im praktischen Sinne? Stellen Sie sich vor, Sie stehen an einer vielbefahrenen Kreuzung, an der mehrere Straßen zusammenlaufen. Das Lenkhebelgelenk erfüllt in der Fahrzeugarchitektur eine ähnliche Funktion. Es dient als Schnittstelle, an der Rad, Fahrwerkskomponenten und Lenkmechanismus miteinander verbunden sind, um einen reibungslosen und kontrollierten Betrieb sicherzustellen.

Das Lenkhebelgelenk befindet sich typischerweise im vorderen Fahrwerkssystem, obwohl hintere Lenkhebelgelenke in modernen Fahrzeugen ebenfalls häufig vorkommen. Dieses Bauteil muss enorme Kräfte aushalten, während es eine präzise Ausrichtung beibehält und gleichzeitig kontrollierte Bewegungen ermöglicht. Jedes Mal, wenn Sie eine Kurve fahren, über eine Bodenwelle fahren oder stark bremsen, absorbiert das Lenkhebelgelenk diese Kräfte und leitet sie an die Fahrzeugkarosserie weiter.

Wie Lenkhebelgelenke eine präzise Radsteuerung ermöglichen

Was soll ein Radnabe erreichen? Ihre Hauptfunktion besteht darin, die Radbewegung zu lenken, wenn Sie das Lenkrad drehen, während sie gleichzeitig das Gewicht des Fahrzeugs trägt und den Hub der Aufhängung steuert. Diese Doppelfunktion macht die Radnabe zu einem der am stärksten belasteten Bauteile im Fahrzeugunterbau.

Zu verstehen, was mit der Lenknabe verbunden ist, verdeutlicht, warum dieses Bauteil so entscheidend ist. Folgende wichtige Aufhängungsbauteile greifen an dieser zentralen Verbindungseinheit an:

- Radaufnahme oder Achsspinde: Die Rad- und Reifenbaugruppe wird hier angebracht und dreht sich, bleibt dabei aber durch die Nabe und die Aufhängung in einer stabilen Bewegungsebene gehalten

- Obere und untere Querlenker: Diese sind oben und unten an der Radnabe befestigt und steuern die vertikale Radbewegung während des Aufhängungshubs

- Spurstangen: Mit einem abstehenden Arm der Radnabe verbunden, übertragen sie die Lenkbewegung vom Zahnstangengetriebe auf die Radaufnahme, um diese zu drehen

- Bremssattel-Befestigungspunkte: Integrierte Montageflächen ermöglichen eine sichere Befestigung des Bremssystems

- Kugelgelenke: Diese drehbaren Verbindungen ermöglichen es der Achsschenkelzapfen, sich zum Lenken zu drehen und gleichzeitig Bewegungen des Fahrwerks auszugleichen

- Radlager: In oder am Achsschenkelzapfen untergebracht, ermöglichen diese eine reibungslose Radrotation unter Belastung

Jeder dieser Verbindungspunkte muss unter anspruchsvollen Bedingungen eine präzise Ausrichtung und strukturelle Integrität beibehalten. Genau deshalb ist die Herstellungsmethode, mit der Lenkachsen gefertigt werden, so entscheidend. Wenn man versteht, wie viele kritische Systeme von diesem einzigen Bauteil abhängen, werden die Vorteile von maßgefertigten geschmiedeten Lenkachsen offensichtlich: überlegene Festigkeit, Maßhaltigkeit und Ermüdungsbeständigkeit führen direkt zu sichereren und leistungsfähigeren Fahrzeugen.

Geschmiedete vs. gegossene vs. maschinell bearbeitete Lenkachsen im Vergleich

Nachdem Sie nun wissen, was mit dem Lenkhebel verbunden ist und warum dieser so entscheidend ist, fragen Sie sich vielleicht: Spielt es wirklich eine Rolle, wie dieses Bauteil hergestellt wird? Die kurze Antwort lautet: Auf jeden Fall. Das gewählte Fertigungsverfahren beeinflusst direkt, wie gut ein Spindelhebel unter den extremen Belastungen des realen Fahrbetriebs funktioniert. Wir erläutern die technischen Unterschiede zwischen Schmieden, Gießen und maschineller Bearbeitung, damit Sie fundierte Entscheidungen für Ihre spezifische Anwendung treffen können.

Korngrenzverläufe und strukturelle Integritätsunterschiede

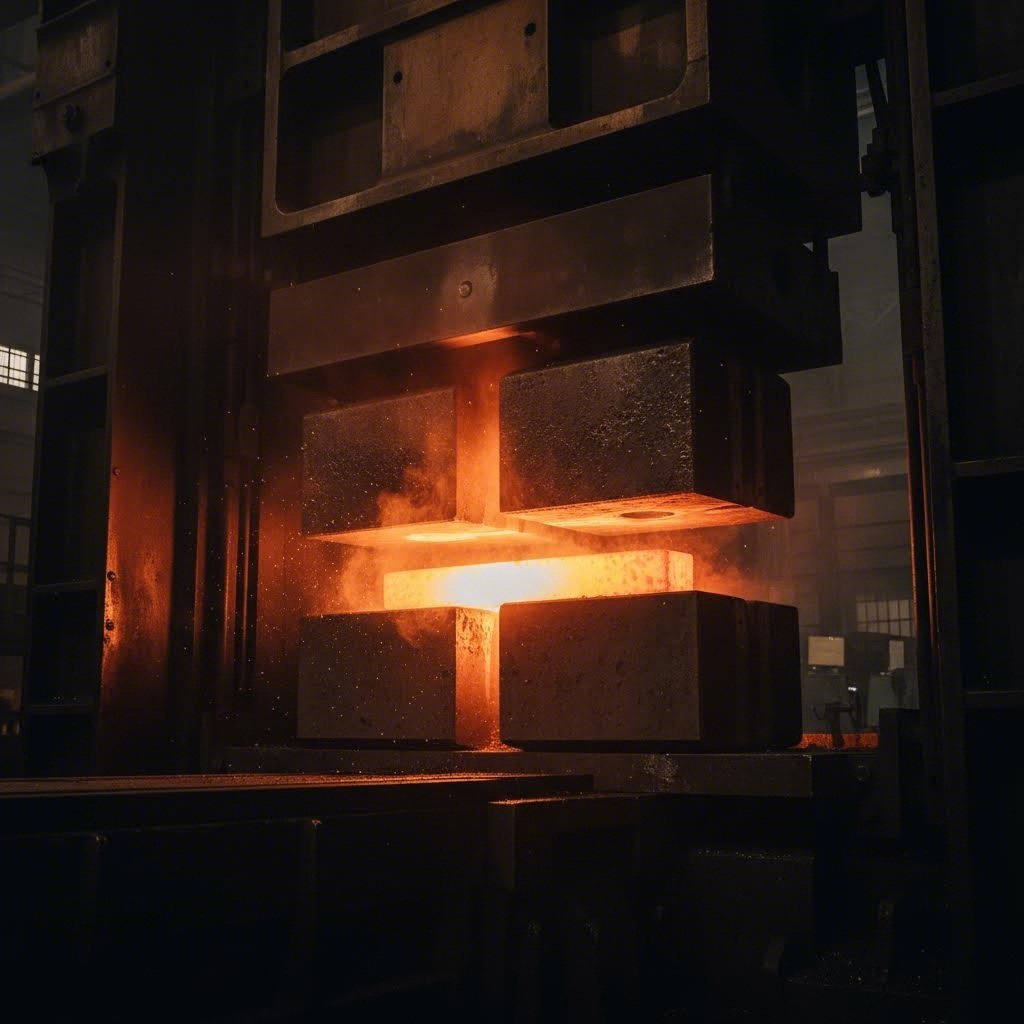

Stellen Sie sich die innere Struktur eines Metalls als winzige zusammengepackte Körner vor. Wenn Sie einen Fahrzeughebel schmieden, passiert etwas Erstaunliches: Diese Körner dehnen sich aus und richten sich entlang der Form des Bauteils aus. Laut HTC Forge verläuft dieser Korngrenzfluss entlang der Kurven und Biegungen des Teils und bildet einen gleichmäßigen Pfad durch das Metall, der die Festigkeit deutlich erhöht und dabei hilft, das Ausbreiten von Rissen zu verhindern.

Warum ist das bei Lenkungswellen-Anwendungen wichtig? Ihre Lenkkulisse wird multiaxialen Spannungen ausgesetzt, was bedeutet, dass Kräfte gleichzeitig aus mehreren Richtungen wirken. Wenn Sie stark in eine Kurve fahren, übernimmt die Kulisse seitliche Lasten. Beim Bremsen dominieren Längskräfte. Wenn Sie über ein Schlagloch fahren? Das ist eine plötzliche Stoßbelastung. Die ausgerichtete Kornstruktur von geschmiedeten Bauteilen schafft natürliche Wege, die diese unterschiedlichen Spannungen effizient verteilen.

Gussteile erzählen eine andere Geschichte. Während des Gießvorgangs kühlt sich flüssiges Metall ungleichmäßig ab, wodurch das Korn in zufälligen Richtungen und Größen wächst. Diese Kornenden treffen in spitzen Winkeln aufeinander, wodurch potenzielle Schwachstellen entstehen, an denen Risse unter hoher Belastung entstehen können. Bearbeitete Teile stellen eine weitere Herausforderung dar: Der Zerspanungsprozess stört die bestehende Kornstruktur tatsächlich und durchtrennt die vorteilhaften, kontinuierlichen Kornpfade, die das Schmieden erzeugt.

Warum das Fertigungsverfahren die Tragfähigkeit bestimmt

Die Unterschiede in der Kornstruktur führen direkt zu messbaren Leistungsvorteilen. Untersuchungen von branchenquellen zeigen, dass geschmiedete Bauteile etwa 26 % höhere Zugfestigkeit, 37 % höhere Ermüdungsfestigkeit und 44 % höhere Streckgrenze aufweisen im Vergleich zu gegossenen oder maschinell bearbeiteten Alternativen. Für eine Spindel- und Achsschenkelanordnung, die über Hunderttausende von Kilometern hinweg zuverlässig funktionieren muss, sind dies keine bloßen Zahlen auf dem Papier. Sie repräsentieren den Unterschied zwischen einem langlebigen Bauteil und einem, das vorzeitig versagt.

Der Schmiedeprozess beseitigt zudem innere Fehler, die bei gegossenen Bauteilen häufig auftreten. Wie Queen City Forging erklärt, verdichtet das Schmieden das Material, schließt innere Hohlräume oder Blasen und fördert eine gleichmäßigere Werkstoffstruktur. Gusslenker weisen üblicherweise eine Porosität von 2–5 % auf, zusammen mit Schrumpfungsfehlern und Gasblasen. Diese verborgenen Mängel wirken als Spannungskonzentratoren, die unter Belastung zum katastrophalen Versagen führen können.

Wenn Präzision entscheidend ist, überzeugen geschmiedete Achsschenkel-Autobauteile. Das Präzisionsschmieden erreicht Maßhaltigkeiten von ±0,05–0,1 mm und erfüllt so die engen Toleranzen, die für kritische Bestandteile des Fahrwerkssystems erforderlich sind. Diese Genauigkeit gewährleistet eine korrekte Passform mit zusammenwirkenden Teilen wie Querlenkern, Spurstangen und Radlagern, ohne umfangreiche Nachbearbeitung durch spanende Verfahren.

| Kriterien | Geschmiedete Lenkachsschenkel | Gegossene Lenkachsschenkel | Gefräste Lenkachsschenkel |

|---|---|---|---|

| Zugfestigkeit | Etwa 26 % höher als bei gegossenen/gefrästen Bauteilen; kann größere Zugkräfte aufnehmen | Mäßig; durch innere Fehler und Porosität geschwächt | Hängt vom Ausgangsmaterial ab; durch den Herstellprozess keine Verbesserung |

| Müdungsfestigkeit | Etwa 37 % höher; bis zu sechsmal längere Lebensdauer unter wiederholten Belastungen | Niedriger; Fehler führen schneller zur Entstehung von Ermüdungsrissen | Niedriger; geschnittene Kornstrukturen erzeugen Spannungskonzentrationsstellen |

| Gewichtsmerkmale | Optimiertes Verhältnis von Festigkeit zu Gewicht; leichtere Konstruktionen möglich, ohne die Leistung einzuschränken | Oft schwerer, um die geringere Werkstofffestigkeit auszugleichen | Gewicht hängt von der Konstruktion ab; Materialabfall während der Produktion |

| Kornstrukturkontinuität | Kontinuierlicher Kornfluss, ausgerichtet entlang der Bauteilkonturen | Zufällige Kornausrichtung; Körner enden an scharfen Winkeln | Kornstruktur wird durch spanende Bearbeitungsschritte durchtrennt |

| Toleranzfähigkeiten | ±0,05–0,1 mm bei Präzisionsschmieden; hervorragende Maßgenauigkeit | Geringere Maßgenauigkeit; erfordert oft nachträgliche mechanische Bearbeitung | Höchste erreichbare Präzision; enge Toleranzen sind Standard |

| Innere Fehler | Eliminiert oder minimiert; dichte, homogene Struktur | Übliche Porosität (2–5 %), Schrumpfung, Gasblasen | Fehler des Ausgangsmaterials bleiben unverändert |

| Typische Anwendungen | Hochleistungsfahrzeuge, Motorsport, schwere Nutzfahrzeuge, sicherheitskritische Anwendungen | Standard-Personenwagen, kostensensitive Anwendungen, komplexe Geometrien | Prototypen, Kleinserien, besonders enge Toleranzanforderungen |

Anhand dieses Vergleichs wird deutlich, warum die Vorteile von maßgeschneiderten geschmiedeten Lenkzapfen weit über einfache Festigkeitswerte hinausgehen. Die Kombination aus ausgerichteter Korngestalt, Beseitigung innerer Fehler und präziser dimensionsgenauer Kontrolle schafft Bauteile, die unter den anspruchsvollen Bedingungen, mit denen Lenkzapfen täglich konfrontiert sind, zuverlässig funktionieren. Wenn ein Ausfall keine Option ist – besonders an hochbelasteten Befestigungspunkten, die Komponenten des Fahrwerks mit den Rädern verbinden –, wird der Vorteil der Schmiedetechnik offensichtlich.

Das Verständnis dieser Herstellungsunterschiede bildet die Grundlage dafür, die spezifischen Leistungsvorteile geschmiedeter Lenkkulissen in praktischen Anwendungen richtig einzuschätzen.

Wesentliche Leistungsvorteile kundenspezifischer geschmiedeter Lenkkulissen

Sie haben nun den technischen Vergleich der Fertigungsverfahren gesehen. Doch was bedeutet das konkret, wenn Ihre Lenkkulissen im täglichen Einsatz harten Belastungen ausgesetzt sind? Untersuchen wir, wie sich die Vorteile kundenspezifischer geschmiedeter Lenkkulissen in greifbare Leistungsverbesserungen umsetzen, die für Automobile vorne Aufhängungssysteme und darüber hinaus von Bedeutung sind.

Wenn Sie Lenkkulissen für anspruchsvolle Anwendungen bewerten, hilft das Wissen darüber, welchen Belastungen eine Radaufhängungskulisse standhalten muss, zu verstehen, warum das Schmieden überlegene Ergebnisse liefert. Diese Bauteile sind einer brutalen Kombination aus wiederholten Spannungszyklen, plötzlichen Stößen und ständigen Lastwechseln ausgesetzt. Genau hier zeichnen sich geschmiedete Lenkkulissen aus.

Ermüdungsfestigkeit unter wiederholten Spannungszyklen

Stellen Sie sich vor, dass die Teile Ihrer Vorderachsaufhängung während einer einzigen Fahrt Tausende von Belastungszyklen erfahren. Jede Unebenheit, jede Kurve und jeder Bremsvorgang erhöht diese Zahl. Über die Lebensdauer eines Fahrzeugs kann ein Aufhängungsgelenk Millionen solcher Zyklen durchlaufen. Hier wird die Ermüdungsfestigkeit entscheidend.

Forschungsergebnisse aus dem International Journal of Novel Research and Development zeigen, dass korrekt konstruierte Lenkgelenke eine unendliche Ermüdungsdauer erreichen können, wenn die Spannungen unterhalb der Dauerfestigkeitsgrenze des Materials bleiben. Bei geschmiedeten Bauteilen ist diese Dauerfestigkeitsgrenze aufgrund der kontinuierlichen Kornstruktur, die Rissbildung und -ausbreitung entgegenwirkt, deutlich höher.

Nach Amfas International , geschmiedete Teile widerstehen Rissbildung und -ausbreitung besser, was für Komponenten wie Kurbelwellen, Achsen und Aufhängungswinkel, die zyklischen Belastungen ausgesetzt sind, von entscheidender Bedeutung ist. Der ausgerichtete Kornguss verteilt die Spannungen gleichmäßig entlang natürlicher Bahnen, anstatt sie an Schwachstellen zu konzentrieren. Das bedeutet, dass Ihre Lenkhebel ihre strukturelle Integrität Zyklus für Zyklus, Jahr für Jahr bewahren.

Gegossene Bauteile weisen dagegen innere Hohlräume und Porosität auf, die als Spannungskonzentratoren wirken. Diese mikroskopischen Fehler werden zu Ausgangspunkten für Ermüdungsrisse. Unter wiederholter Belastung wachsen diese Risse weiter, bis es zu einem katastrophalen Versagen kommt, oft mit wenig Vorwarnung. Der Schmiedeprozess beseitigt diese Anfälligkeit, indem das Material zu einer dichten, homogenen Struktur verdichtet wird.

Gewichtsoptimierung ohne Einbußen bei der Festigkeit

Hier wird es für leistungsorientierte Anwendungen interessant. Durch das überlegene Festigkeits-Gewichts-Verhältnis geschmiedeter Bauteile können Ingenieure Material aus bereichen mit geringer Belastung entfernen, während die strukturelle Integrität in kritischen Zonen erhalten bleibt.

Eine Studie, dokumentiert von der International Journal of Novel Research and Development erreichte eine Gewichtsreduktion von 18 % bei einem Lenkhebel durch Optimierung mittels Finite-Elemente-Analyse, wodurch das Gewicht von 4,8 kg auf 4,0 kg verringert wurde, ohne dabei die Anforderungen an eine unendliche Ermüdungsfestigkeit zu verletzen. Dies war mit gegossenen Alternativen nicht möglich, da diese eine größere Materialdicke benötigen, um die geringere inhärente Festigkeit und innere Fehler auszugleichen.

Bei Anwendungen für die Vorderachse von Automobilen bedeutet jedes eingesparte Gramm eine verbesserte Fahrzeugdynamik, reduzierte ungefederte Massen und einen geringeren Kraftstoffverbrauch. Wenn man diese Einsparung auf alle vier Räder eines Fahrzeugs hochrechnet, werden die Leistungssteigerungen erheblich. Genau aus diesem Grund entscheiden sich Motorsportteams und Hersteller von Hochleistungsfahrzeugen trotz höherer Anschaffungskosten konsequent für geschmiedete Teile der vorderen Aufhängung.

Die wichtigsten Vorteile maßgefertigter geschmiedeter Lenkkulissen sind:

- Verbesserte Schlagzähigkeit: Geschmiedete Bauteile absorbieren plötzliche Stöße, ohne zu brechen – entscheidend bei Fahrzeugen, die auf Schlaglöcher, Bordsteine oder Geländehindernisse treffen

- Konsistente Materialdichte: Die Verformung unter hohem Druck erzeugt eine gleichmäßige Struktur im gesamten Bauteil und gewährleistet ein vorhersagbares Verhalten unter allen Belastungsbedingungen

- Ausschluss innerer Hohlräume und Porosität: Im Gegensatz zu Gussteilen, bei denen eine Porosität von 2–5 % üblich ist, erreichen geschmiedete Teile eine nahezu theoretische Dichte ohne verborgene Schwachstellen

- Verbesserte Oberflächenqualität für Lagerflächen: Präzisionsgeschmiedete Teile weisen eine überlegene Oberflächenqualität an kritischen Befestigungspunkten auf, wo Radlager und andere Komponenten miteinander verbunden sind

- Überlegene Korrosionsbeständigkeit: Dichtes, porenfreies Material widersteht korrosiven Angriffen besser als poröse Gussteile und verlängert so die Lebensdauer unter rauen Bedingungen

- Verringerung der Spannungskonzentration: Glatte Kornflussmuster beseitigen scharfe innere Grenzflächen, an denen sich Spannungen ansammeln und Ausfälle beginnen

Diese Vorteile wirken zusammen, um messbare Leistungsverbesserungen im praktischen Einsatz zu liefern. Die Lenkpräzision verbessert sich, da das Federbein bei Belastung engere Maßhaltigkeits-Toleranzen beibehält. Die Fahrfahrzeugstabilität nimmt zu, da die Komponente vorhersagbar auf mehrachsige Spannungszustände reagiert. Und die Langzeitverlässlichkeit steigt, da ermüdungsresistente Materialien sich im Laufe der Zeit nicht abbauen wie anfällig für Porosität neigende Gussteile.

Die beseitigung innerer Fehler verdient besondere Aufmerksamkeit. Eine porositätsfreie Konstruktion bedeutet, dass Lasten effizient durch das Material übertragen werden, anstatt sich um Hohlräume herum zu konzentrieren. Diese gleichmäßige Mikrostruktur verhindert Spannungskonzentrationen, die häufig zu vorzeitigen Brüchen bei gegossenen Teilen führen. Bei sicherheitskritischen Komponenten des Fahrwerkssystems kann dieser Unterschied zwischen zuverlässigem Betrieb und unerwartetem Versagen entscheiden.

Das Verständnis dieser Leistungsvorteile führt natürlich zu einer wichtigen Frage: Welche Werkstoffe nutzen diese Vorteile des Schmiedens am besten für Ihre spezifische Anwendung aus?

Materialauswahl und Legierungsvorgaben für geschmiedete Achsschenkel

Die Wahl des richtigen Materials für Ihren geschmiedeten Lenkhebel ist nicht nur eine technische Entscheidung. Sie bestimmt grundlegend, wie Ihre Fahrwerksteile unter Belastung abschneiden, wie sie Korrosion widerstehen und auf Wärmebehandlung reagieren. Aus welchen Werkstoffen bestehen Achsschenkel typischerweise, und wie wählt man die optimale Legierung für die jeweilige Anwendung aus?

Die Antwort hängt davon ab, mehrere Faktoren auszugleichen: erforderliche Festigkeit, Einsatzumgebung, Gewichtsbeschränkungen und budgetäre Überlegungen. Lassen Sie uns die gebräuchlichsten Werkstoffgüten untersuchen, die in Komponenten von Fahrwerkssystemen verwendet werden, und wann jeweils eine davon sinnvoll ist.

Stahlgutauswahl für anspruchsvolle Anwendungen

Wenn maximale Festigkeit und Haltbarkeit unverzichtbar sind, dominieren Stahllegierungen. Drei Güten zeichnen sich bei geschmiedeten Lenkzapfen aus: 4140, 4340 und 1045. Jede bietet klare Vorteile, abhängig von Ihren Leistungszielen.

4140 Stahl stellt das Arbeitstier der Chrom-Molybdän-Stahlfamilie dar. Laut E Steel Sdn Bhd erreicht 4140 im abgeschreckten Zustand eine Zugfestigkeit von 950–1000 MPa bei hervorragenden Verhältnissen von Festigkeit zu Kosten. Dadurch eignet es sich ideal für Bauteile von vorderen Aufhängungssystemen, bei denen Zuverlässigkeit wichtig ist, extreme Leistung jedoch nicht im Vordergrund steht. Es lässt sich gut bearbeiten und reagiert vorhersehbar auf Abschrecken in Öl sowie Anlassen bei 400–600 °C.

4340 Stahl steigert die Leistung durch eine entscheidende Zugabe: Nickel. Der Nickelgehalt von 1,65–2,00 % verändert das Verhalten der Legierung unter Belastung. Wie branchenübliche Daten zeigen, erreicht 4340 eine Zugfestigkeit von 1000–1170 MPa und eine Kerbschlagzähigkeit von 50–70 J, selbst bei -40 °C. Für Fahrwerkskomponenten, die extremen Bedingungen wie im Motorsport oder bei schweren Nutzfahrzeugen ausgesetzt sind, rechtfertigt diese überlegene Zähigkeit bei tiefen Temperaturen und die Ermüdungsfestigkeit die höheren Kosten.

1045 Stahl bietet eine einfachere und wirtschaftlichere Alternative für weniger anspruchsvolle Anwendungen. Dieser Kohlenstoffstahl liefert ausreichende Festigkeit für Standardkomponenten von Personenkraftwagen und ist gleichzeitig leicht zu bearbeiten und wärmebehandeln. Wenn begrenzte Budgets vorliegen und die Betriebsbedingungen moderat sind, bietet 1045 solide Leistung ohne Aufpreis.

Forschungsergebnisse, dokumentiert in der Zeitschrift für Innovative Technologien und Forschung es wurden Vergleiche zwischen Baustahl, Edelstahl und wärmebehandeltem Stahl für Go-Kart-Lenkzapfen angestellt. Die Analyse ergab, dass wärmebehandelter Stahl eine Streckgrenze von 329 MPa erreicht, verglichen mit 250 MPa bei Baustahl, was zeigt, wie sich Wärmebehandlungsoptionen erheblich auf die endgültigen mechanischen Eigenschaften auswirken.

Aluminium-Schmiedeteile für gewichtskritische Leistungsfahrzeuge

Wenn jedes Gramm zählt, werden Aluminiumlegierungen zu überzeugenden Optionen für Fahrwerkskomponenten. Zwei Sorten dominieren im Leistungsbereich: 6061-T6 und 7075.

6061-T6 Aluminium bietet ein hervorragendes Gleichgewicht aus Festigkeit, Verarbeitbarkeit und Korrosionsbeständigkeit. Laut Premium Alu enthält diese Legierung Magnesium und Silizium, die eine gute Schweiß- und Bearbeitbarkeit ermöglichen, während sie gleichzeitig ausreichende Festigkeit bewahrt. Aufgrund ihres Siliziumgehalts eignet sie sich gut für das Eloxieren, wodurch eine dicke, schützende Oxidschicht entsteht. Für Komponenten des Fahrzeugfederungssystems, bei denen mittlere Festigkeit auf Gewichtseinsparung trifft, liefert 6061-T6 zuverlässige Leistung.

7075 Aluminium überschreitet Festigkeitsgrenzen mit Zugfestigkeitseigenschaften, die einigen Stahlsorten nahekommen. Oft als „Aircraft Grade“ bezeichnet, erreicht die Zink-Magnesium-Kupfer-Zusammensetzung von 7075 im T6-Zustand fast die doppelte Zugfestigkeit von 6061. Dies macht es ideal für Motorsportanwendungen, bei denen das maximale Verhältnis von Festigkeit zu Gewicht am wichtigsten ist.

Allerdings bringt 7075 Kompromisse mit sich. Aufgrund seiner höheren Härte ist die Bearbeitung schwieriger und erfordert Hartmetallwerkzeuge sowie langsamere Schnittgeschwindigkeiten. Das Schweißen von 7075 birgt erhebliche Risiken von Rissbildung und erfordert in der Regel eine Wärmebehandlung nach dem Schweißen. Bei vorderen Federungsteilen, die als einzelne geschmiedete Bauteile ohne Schweißanforderungen konzipiert sind, spielen diese Einschränkungen eine geringere Rolle.

| Materialqualität | Zugfestigkeit | Hauptvorteile | Beste Anwendungen |

|---|---|---|---|

| 4140 Stahl | 950-1000 MPa | Ausgezeichnetes Verhältnis von Festigkeit zu Kosten, gute Bearbeitbarkeit | Allgemeiner Automobilbau, hydraulische Komponenten |

| 4340 Stahl | 1000-1170 MPa | Hervorragende Ermüdungsfestigkeit, Zähigkeit bei tiefen Temperaturen | Luft- und Raumfahrt, Motorsport, schwerlasttauglich kommerziell |

| 1045 Stahl | 570-700 MPa | Kostengünstig, leicht zu bearbeiten und wärmebehandeln | Standard-Personenfahrzeuge, Anwendungen mit mäßiger Belastung |

| 6061-T6 Aluminium | 290–310 MPa | Hervorragende Schweißbarkeit, gute Korrosionsbeständigkeit, Gewichtseinsparung | Leistungsfahrzeuge, Fahrrad, Bauwesen |

| 7075 Aluminium | 510-540 MPa | Aluminium mit höchster Festigkeit, außergewöhnliches Verhältnis von Festigkeit zu Gewicht | Rennanwendungen, Luft- und Raumfahrt, Militär |

Titan stellt die ultimative Materialwahl dar, wenn das Budget es erlaubt. Ti-6Al-4V bietet ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht bei hervorragender Korrosionsbeständigkeit. Aufgrund der hohen Kosten und der schwierigen Bearbeitbarkeit von Titan ist dessen Einsatz jedoch auf spezialisierte Anwendungen wie Formel-1-Rennen oder Militärfahrzeuge beschränkt, bei denen die Leistung über allen anderen Erwägungen steht.

Die Entscheidungskriterien für die Werkstoffauswahl hängen letztendlich davon ab, die Eigenschaften der Legierung an die Anforderungen des Einsatzgebiets anzupassen. Berücksichtigen Sie Temperaturbereich im Betrieb, erwartete Lastwechsel, Korrosionsbeanspruchung und Gewichtsvorgaben. Um sicherzustellen, dass Achsschenkel an einem Fahrzeug den Anforderungen Ihres spezifischen Anwendungsfalls gerecht werden, ist die richtige Werkstoffwahl entscheidend für eine optimale Leistung über die gesamte Nutzungsdauer des Bauteils.

Nachdem die Werkstoffauswahl geklärt ist, besteht die nächste Überlegung darin, diese Legierungsoptionen den jeweiligen Fahrzeugkategorien und deren spezifischen Anforderungen anzupassen.

Anwendungsspezifische Vorteile über Fahrzeugkategorien hinweg

Nachdem Sie nun die Materialoptionen verstehen, ergibt sich die praktische Frage: Welche Spezifikationen sind für Ihren speziellen Fahrzeugtyp am wichtigsten? Die Vorteile von maßgeschneiderten geschmiedeten Lenkkulissen, die Sie priorisieren, sollten direkt den besonderen Anforderungen Ihres Einsatzes entsprechen. Ein Formel-Rennsportteam und ein kommerzieller Fuhrparkbetreiber stehen vor völlig unterschiedlichen Herausforderungen, auch wenn beide zuverlässige Lenkkulissen an einem Fahrzeug benötigen.

Lassen Sie uns analysieren, was jede Fahrzeugkategorie benötigt und wie geschmiedete Lenkkulissen diese spezifischen Anforderungen erfüllen.

Anwendungen im Motorsport – wo jedes Gramm zählt

Im Wettkampfracing kommt es zwischen Sieg und Niederlage oft auf Millisekunden an. Deshalb legen Motorsportteams größten Wert auf die Reduzierung der ungefederten Masse. Wenn Sie das Gewicht sowohl bei Hinterradaufhängungsteilen als auch bei vorderen Komponenten senken, verbessern Sie Beschleunigung, Bremswirkung und Kurvengrip gleichzeitig.

Geschmiedete Lenkkulissen dominieren diesen Bereich, da sie maximale Festigkeit bei minimalem Gewicht bieten. Laut Met3dp , können durch topologieoptimierte Designs Gewichtsreduktionen von 40 % im Vergleich zu herkömmlichen Alternativen erreicht werden, während die strukturelle Integrität unter anspruchsvollen Streckenbedingungen erhalten bleibt.

Zentrale Anforderungen an Rennsport-Lenkzapfen umfassen:

- Maximales Festigkeits-Gewichts-Verhältnis: 7075 Aluminium oder Titanlegierungen bevorzugt für höchste Leistung

- Schnelle Geometrie-Iterationen: Möglichkeit, Lenk- und Aufhängungspunkte für streckenbezogene Optimierung anzupassen

- Hervorragende Ermüdungsbeständigkeit: Bauteile müssen Hochfrequenz-Belastungszyklen beim aggressiven Fahren standhalten

- Eng gefasste Maßtoleranzen: Präzise Montageflächen gewährleisten vorhersehbare Fahreigenschaften

- Wärmebehandlungs-Optimierung: T6-Temperierung oder kundenspezifische Wärmebehandlung für maximale mechanische Eigenschaften

Bei Rennanwendungen amortisiert sich die Investition in hochwertige geschmiedete Komponenten durch verbesserte Rundenzeiten und weniger Ausfälle der Fahrwerkskomponenten in kritischen Renneinsätzen.

Geländefahrzeuge: Wo Schlagzähigkeit Überleben bedeutet

Geländebedingungen stellen eine grundlegend andere Herausforderung dar. Die Hinterachse eines Fahrzeugs kann auf Steine, Baumstämme und plötzliche Unebenheiten treffen, die minderwertige Bauteile zerstören würden. Hier verlagert sich der Fokus von Gewichtseinsparung hin zu maximaler Haltbarkeit und Schlagzähigkeit.

Geschmiedete Stahl-Lenkzapfen überzeugen in diesen Anwendungen. Wie GDST Auto erklärt, bietet geschmiedeter Stahl außergewöhnliche Festigkeit und eignet sich ideal für Fahrzeuge unter hohen Belastungen und rauen Bedingungen, wie Lastwagen und Geländefahrzeuge.

Wesentliche Spezifikationen für Lenkzapfen im Off-Road-Einsatz umfassen:

- Hohe Stoßwiderstandsfähigkeit: 4340-Stahl mit Charpy-Schlagzähigkeitswerten von 50–70 J, auch bei tiefen Temperaturen

- Großzügige Sicherheitsmargen: Dickere Querschnitte an Spannungskonzentrationsstellen für unvorhersehbare Lasten

- Korrosionsschutz: Schutzbeschichtungen oder Oberflächenbehandlungen zum Widerstand gegen Schlamm, Wasser und Salz

- Robuste Befestigungselemente: Verstärkte Koppelstangen- und Querlenker-Befestigungspunkte für extreme Gelenkbewegungen

- Wartungsfreundlichkeit vor Ort: Konstruktionsüberlegungen, die Reparaturen an abgelegenen Standorten ermöglichen, falls erforderlich

Anforderungen kommerzieller Fuhrparks an eine verlängerte Nutzungsdauer

Kommunale Lkw arbeiten nach völlig anderen Gesetzmäßigkeiten. Wenn Ihre Anhängerfederungsteile und Lenkungskomponenten Hunderttausende von Kilometern zurücklegen, rücken Langzeitbeständigkeit und Wartungskosten in den Vordergrund.

Laut BFS Fleet Service müssen robuste Lkw-Federungssysteme das Fahrzeuggewicht tragen, Stöße absorbieren und unter extremen Bedingungen Stabilität bewahren. Geschmiedete Lenkkulissen bieten die erforderliche Ermüdungsbeständigkeit für diesen anspruchsvollen Einsatz.

Flottenbetreiber sollten folgende Spezifikationen priorisieren:

- Hervorragende Ermüdungslebensdauer: Bauteile für Millionen von Belastungszyklen ohne Leistungsabfall ausgelegt

- Konsistente Qualität: Engmaschige Prozesskontrollen, die sicherstellen, dass jedes Lenkhebel gleichermaßen im gesamten Fuhrpark funktioniert

- Vorhersehbare Wartungsintervalle: Zuverlässige Leistung, die sich in geplante Serviceprogramme integriert

- Gesamtkosten der Nutzung: Höhere Anfangskosten, die durch geringere Austauschhäufigkeit und weniger Ausfallzeiten gerechtfertigt sind

- Tragfähigkeitsreserven: Ausreichende Festigkeit für maximale Nutzlast sowie Sicherheitsfaktoren bei Überlastbedingungen

Für gewerbliche Anwendungen ergeben sich bei maßgefertigten geschmiedeten Lenkhebeln Vorteile in Form reduzierter Wartungskosten, weniger Pannen unterwegs und einer verbesserten Verfügbarkeit des Fuhrparks über die gesamte Lebensdauer der Fahrzeuge.

Personenwagen: Balance zwischen Leistung und Wirtschaftlichkeit

Standard-Personenwagen stellen das breiteste Marktsegment dar, und hier wird die Gleichung komplexer. Sie benötigen zuverlässige Komponenten für die Hinterachs-Aufhängung und Vorderachsgelenkköpfe, die jahrelang sicher funktionieren, aber extreme Spezifikationen rechtfertigen möglicherweise nicht ihren Kostenaufpreis.

Interessanterweise verändert der Elektrofahrzeug-Sektor diese Berechnung. Wie branchenanalyse anmerkt, geht Lightweighting bei Elektrofahrzeugen nicht mehr nur um Leistung. Es ist grundlegend für die Wirtschaftlichkeit des Fahrzeugs, um die Reichweite zu maximieren.

Wichtige Aspekte für Personenkraftwagen-Anwendungen sind:

- Kostengünstige Materialauswahl: 4140-Stahl oder 6061-T6-Aluminium, die bei angemessenen Kosten ausreichende Festigkeit bieten

- Optimiertes Gewicht: Ausgewogenheit zwischen Massereduktion und strukturellen Anforderungen der Fahrzeugklasse

- Herstellungs-Effizienz: Konstruktionen, die für Produktionsverfahren mit höheren Stückzahlen geeignet sind

- NVH-Aspekte: Oberflächenqualität und Maßgenauigkeit, die die Fahrkomfort und Geräuschentwicklung beeinflussen

- Garantiezeitabdeckung: Ermüdungslebensdauer übersteigt typische Garantieanforderungen mit komfortablen Reserven

Bei der Auswahl von Achsschenkeln für ein Fahrzeug für Ihre spezifische Anwendung sollten Sie die Materialqualität und Konstruktionsvorgaben an Ihre tatsächlichen Betriebsbedingungen anpassen, anstatt auf Grundlage theoretischer Worst-Case-Szenarien überdimensionierte Spezifikationen vorzugeben.

Das Verständnis dieser anwendungsspezifischen Anforderungen hilft Ihnen, effektiv mit Lieferanten über Ihre tatsächlichen Bedürfnisse zu kommunizieren. Statt einfach nur einen geschmiedeten Lenkachsschenkel anzufordern, können Sie die Leistungsmerkmale angeben, die für Ihren Anwendungsfall relevant sind, was zu besseren Ergebnissen und optimierten Kosten führt.

Nachdem die Anforderungen der Anwendung definiert sind, besteht der nächste Schritt darin, welche Schmiedeverfahren am besten Ihre vorgegebenen Leistungsziele erreichen.

Schmiedeverfahren und Verfahrensauswahl für optimale Ergebnisse

Sie haben Ihre Anwendungsanforderungen definiert und die ideale Werkstoffqualität ausgewählt. Nun stellt sich eine entscheidende Frage: Welches Schmiedeverfahren verwandelt diesen Rohwerkstoff in ein leistungsstarkes Lenkungsgelenk? Das von Ihnen gewählte Verfahren beeinflusst direkt die Qualität der Kornstruktur, die Maßgenauigkeit und letztendlich, wie gut Ihre Fahrwerkskomponenten unter realen Belastungen funktionieren.

Das Verständnis der Unterschiede zwischen den Schmiedeverfahren hilft Ihnen dabei, den richtigen Ansatz bei der Zusammenarbeit mit Herstellern vorzugeben. Nicht alle Schmiedeverfahren sind gleichwertig, und eine falsche Auswahl des Verfahrens kann die Vorteile maßgeschneiderter geschmiedeter Lenkungsgelenke, die Sie anstreben, zunichtemachen.

Verständnis der drei Haupt-Schmiedeverfahren

Bevor wir darauf eingehen, welches Verfahren sich am besten für Lenkungsgelenke eignet, klären wir zunächst, worin jedes Schmiedeverfahren tatsächlich besteht.

Freies Schmieden presst erhitztes Metall zwischen flache oder minimal profilierte Matrizen, die das Werkstück nicht vollständig umschließen. Laut RPPL Industries umschließen die Matrizen das Material nicht, wodurch es sich je nach aufgebrücktem Druck frei verformen kann. Erfahrene Bediener bearbeiten das Werkstück durch mehrere Presszyklen, um die gewünschte Form zu erreichen. Diese Methode eignet sich hervorragend zur Herstellung großer, relativ einfacher Formen mit exzellenter Kornverfeinerung.

Gesenk schmieden (auch als Gesenkgeschmiede bezeichnet) verfolgt einen grundlegend anderen Ansatz. Hier wird erhitztes Metall in speziell gestalteten Matrizen unter Druck gesetzt, die einen Hohlraum bilden, der der gewünschten Bauteilform entspricht. Das Metall fließt unter hohem Druck und füllt jeden Konturabschnitt des Matrizenhohlraums aus, wodurch präzise, komplexe Geometrien entstehen. Da branchenquellen erklären diese Methode wird in der Automobilindustrie umfassend zur Herstellung hochfester, langlebiger und präziser Komponenten eingesetzt.

Präzisionsumformung verfeinert den Gesenkschmiedeansatz weiter und erreicht eine nahezu nettoformnahe Fertigung mit minimalem Materialverschnitt. Diese fortschrittliche Technik erzeugt Bauteile, die kaum oder gar keine sekundäre Bearbeitung benötigen, mit Toleranzen von bis zu ±0,05–0,1 mm.

Gesenkschmieden für komplexe Geometrien von Lenkzapfen

Wenn man einen Lenkzapfen an einem Fahrzeug betrachtet, fällt sofort auf, dass er alles andere als einfach gebaut ist. Mehrfache Montageanschlüsse, unterschiedliche Querschnitte und präzise Ausrichtungsmerkmale machen Lenkzapfen zu den geometrisch komplexesten Bauteilen der Fahrwerkssuspension. Genau diese Komplexität ist der Grund dafür, dass das Gesenkschmieden bei der Herstellung von Lenkzapfen vorherrscht.

Nach Welong Casting , erzeugt das Warmformschmieden Bauteile mit hervorragendem FestigkeitszuGewichtsverhältnis, was in der modernen Fahrzeugkonstruktion entscheidend ist, wo leichte, aber dennoch robuste Teile unverzichtbar sind. Das Verfahren erzeugt Bauteile mit kontinuierlichem Kornfluss entlang der Konturen des Teils, wodurch die Gesamtfestigkeit erhöht und die Wahrscheinlichkeit eines Bauteilversagens unter extremen Bedingungen verringert wird.

Was macht das Gesenkschmieden ideal für Autofederungsteile wie Lenkgelenke?

- Komplexe Formgebung: Gesenkkavitäten können komplexe Geometrien exakt nachbilden, einschließlich Aufnahmen für Spurstangen, Befestigungspunkte für Querlenker und Bohrungen für Radlager

- Konsistente Wiederholbarkeit: Jedes Teil, das aus demselben Gesenk herausgestaltet wird, entspricht exakt den Maßvorgaben – entscheidend für die serienmäßige Automobilproduktion

- Optimierter Kornfluss: Das Metall fließt in alle Bereiche der Gesenkkavität und erzeugt eine durchgehend ausgerichtete Kornstruktur, auch bei komplexen Formen

- Nahezu endformnahe Fertigung: Die Teile entstehen nahezu in Endmaßen, wodurch der Bearbeitungsaufwand und Materialverschnitt reduziert werden

- Hervorragende Oberflächenqualität: Der Kontakt mit dem Gesenk erzeugt glatte Oberflächen an kritischen Stellen, wo Lager und andere Bauteile montiert werden

Die durch das Gesenkschmieden erreichte Präzision ist besonders wertvoll für Achsgelenk-Baugruppen, bei denen mehrere Komponenten perfekt zusammenpassen müssen. Bohrungen für Kugelgelenke, konische Zapfen für Spurstangen und Bremszangen-Montageflächen profitieren alle von der hohen Maßgenauigkeit dieses Verfahrens.

Wie Präzisionsschmieden die Nachbearbeitungsanforderungen minimiert

Die traditionelle Fertigung erfordert oft umfangreiche Sekundärbearbeitung, um die endgültigen Spezifikationen zu erreichen. Präzisionsschmieden verändert diese Gleichung grundlegend und liefert Teile für Fahrwerksysteme, die nur minimale Nachbearbeitung benötigen.

Laut Forschungsergebnissen zum Heißformhärten bedeutet die nahezu fertigmaßgerechte Herstellung, dass Komponenten sehr nah an ihren Endmaßen produziert werden können, wodurch der Bedarf an umfangreichen maschinellen Bearbeitungsschritten reduziert wird. Dies spart Material, verringert den Energieverbrauch und verkürzt die Produktionszeit.

Für Anwendungen im Bereich Lenkzapfen bietet Präzisionsschmieden mehrere konkrete Vorteile:

- Verringerung der Bearbeitungszeit: Kritische Oberflächen entstehen beim Schmieden bereits in engen Toleranzen, sodass nur noch geringe Nachbearbeitungsschnitte erforderlich sind, anstatt großflächiges Material abzutragen

- Erhaltene Kornstruktur: Weniger Bearbeitung bedeutet weniger Unterbrechungen der vorteilhaften Kornflussmuster, die während des Schmiedeprozesses entstehen

- Geringere Gesamtkosten: Trotz höherer Werkzeugkosten führen reduzierte Nachbearbeitungsschritte bei größeren Losgrößen häufig zu niedrigeren Gesamtkosten pro Bauteil

- Konsistente Qualität: Die Prozesskontrolle während des Schmiedens stellt sicher, dass jedes Teil den Spezifikationen entspricht, wodurch Prüfanforderungen und Ausschussraten sinken

Warum das Warmumformen die Herstellung von Lenkzapfen begünstigt

Die Temperatur spielt eine entscheidende Rolle für optimale Schmiedergebnisse. Beim Warmfließpressen wird das Metall vor der Formgebung auf seine Rekristallisationstemperatur erhitzt, was spezifische Vorteile für Bauteile des Fahrwerkssystems bietet.

Als branchenforschung bestätigt , bei diesem Verfahren wird das Metall vor der Druckbeaufschlagung auf seine Rekristallisationstemperatur erwärmt, wodurch sich eine verfeinerte Kornstruktur ergibt, die die mechanischen Eigenschaften des geschmiedeten Bauteils erheblich verbessert.

Das Warmumformen ermöglicht:

- Komplexe Geometrien: Erhitztes Metall fließt leichter und füllt komplexe Hohlräume in der Form vollständig aus

- Optimale Kornverfeinerung: Während der Verformung entsteht durch Rekristallisation eine feine, gleichmäßige Kornstruktur im gesamten Bauteil

- Verringerte Umformkräfte: Geringerer Werkstoffwiderstand ermöglicht die Herstellung größerer und komplexerer Teile mit vorhandener Ausrüstung

- Ausschluss von Kaltverfestigung: Konsistente Materialeigenschaften im gesamten geschmiedeten Bauteil ohne Restspannungen durch Kaltumformung

Die Kombination von Gesenk-Schmiedeverfahren mit Heißschmiedetemperaturen erzeugt Lenkhebel mit der idealen Balance aus komplexer Geometrie, präzisen Abmessungen und hervorragenden mechanischen Eigenschaften.

Wie richtige Schmiedetechnik häufige Ausfallarten verhindert

Das Verständnis, warum nicht geschmiedete Lenkhebel versagen, verdeutlicht, warum die richtige Schmiedetechnik so wichtig ist. Forschungsergebnisse von ScienceDirect zur Analyse von gegossenen Aluminium-Lenkhebeln zeigen mehrere Versagensmechanismen auf, die durch Schmieden von Natur aus verhindert werden.

Porositätsbedingte Rissbildung: Gussteile enthalten häufig innere Hohlräume, die von mikroskopischen Poren bis hin zu sichtbaren Schrumpfblasen reichen. Laut Forschungsergebnissen wirken sich Poren, Schrumpfblasen und eine ungleichmäßige Verteilung der Mikrostruktur im Material nachteilig auf die Lebensdauer aus. Der Schmiedeprozess beseitigt diese Anfälligkeit, indem das Material unter hohem Druck verdichtet wird, wodurch innere Hohlräume geschlossen und eine dichte, homogene Struktur erzeugt wird.

Spannungskonzentration an Korngrenzen: Bei Gussteilen treffen zufällig orientierte Kristallkörner in scharfen Winkeln aufeinander, was unter Belastung zu Spannungskonzentration führt. Das Schmieden erzeugt einen ausgerichteten Kornverlauf, der die Spannungen entlang natürlicher Bahnen verteilt, anstatt sie an schwachen Grenzflächenübergängen zu konzentrieren.

Ermüdungsbruch an Befestigungspunkten: Die Verbindungspunkte, an denen Achsgelenkbauteile mit Querlenkern, Spurstangen und Radlagern verbunden sind, weisen die höchsten Spannungskonzentrationen auf. Wie Untersuchungen zeigen, erzeugt das Warmumformen Bauteile mit besserer Ermüdungsbeständigkeit, was für Komponenten, die wiederholten Belastungszyklen ausgesetzt sind, von entscheidender Bedeutung ist. Die zusammenhängende Kornstruktur in geschmiedeten Befestigungsbereichen widersteht Rissbildung deutlich effektiver als die unterbrochenen Kornstrukturen von Gussteilen.

Inhomogene Mikrostruktur: Die ScienceDirect-Studie zeigte, dass aluminiumhaltige Gusskomponenten, hergestellt durch Gegen-Druckguss, eine starke Inhomogenität der mechanischen und Ermüdungseigenschaften an verschiedenen Positionen aufweisen. Diese Variabilität bedeutet, dass einige Bereiche eines gegossenen Achsgelenks lange vor Erreichen der Konstruktionslebensdauer versagen können, während andere Bereiche noch übermäßige Sicherheitsreserven besitzen. Geschmiedete Komponenten erreichen gleichmäßige Eigenschaften im gesamten Bauteil und gewährleisten somit ein vorhersagbares Verhalten über die gesamte Geometrie.

| Ausfallmodus | Ursache bei Gussteilen/nachbearbeiteten Teilen | Wie Schmieden dies verhindert |

|---|---|---|

| Porositätsbedingte Rissbildung | Gasblasen und Schrumpfspalten durch Abkühlung | Hochdruckverdichtung beseitigt innere Hohlräume |

| Korngrenz-Spannungskonzentration | Zufällige Kornorientierung erzeugt schwache Schnittstellen | Ausgerichtete Kornflussleitung verteilt Spannungen entlang natürlicher Bahnen |

| Ermüdungsbruch an Befestigungspunkten | Gestörte Kornstruktur an hochbelasteten Grenzflächen | Durchgehender Kornfluss durch Befestigungselemente verhindert Rissbildung |

| Eigenschaftsunterschiede über das Bauteil | Ungleiche Abkühlung erzeugt inhomogene Mikrostruktur | Gezielte Verformung erzeugt gleichmäßige Eigenschaften im gesamten Bauteil |

Durch die Auswahl des geeigneten Schmiedeverfahrens und die Kontrolle der Prozessparameter können Hersteller Lenkzapfen herstellen, die allen diesen häufigen Ausfallarten widerstehen. Das Ergebnis sind Bauteile für die Fahrzeugfederung, die über ihre vorgesehene Nutzungsdauer hinweg zuverlässige Leistung bieten, selbst unter den anspruchsvollen mehrachsigen Spannungsbedingungen, denen diese Komponenten täglich ausgesetzt sind.

Nachdem die Schmiedeverfahren bekannt sind, besteht der nächste Schritt darin, Ihre Anforderungen in Spezifikationen umzuwandeln, die sicherstellen, dass Ihre kundenspezifischen geschmiedeten Lenkzapfen genau Ihre Leistungsziele erfüllen.

Konstruktionsüberlegungen und Bestellvorgaben

Sie haben Ihre Schmiedemethode ausgewählt und die ideale Werkstoffgüte identifiziert. Nun stellt sich die praktische Herausforderung: Wie kommunizieren Sie Ihre genauen Anforderungen an einen Schmiedepartner? Der Anpassungsprozess für Lenkhebel umfasst mehr, als nur eine Zeichnung zu senden. Es erfordert die Definition präziser Spezifikationen, die sicherstellen, dass Ihr Endprodukt genau wie vorgesehen funktioniert.

Egal, ob Sie ein Konstrukteur sind, der ein neues Fahrwerkssystem entwickelt, oder ein Einkäufer, der Ersatzteile beschafft – zu wissen, welche Spezifikationen von Anfang an kommuniziert werden müssen, spart Zeit, reduziert Nachbearbeitungsschleifen und führt letztlich zu besseren Ergebnissen. Gehen wir die entscheidenden Elemente durch, die vor der Bestellung festgelegt werden müssen.

Wesentliche Konstruktionsvorgaben, die vor der Bestellung definiert werden müssen

Stellen Sie sich vor, Sie bestellen eine kundenspezifische Komponente und stellen dann fest, dass sie nicht korrekt mit Ihrem vorhandenen Querlenker oder Stabilisator an Fahrzeugbaugruppen zusammenarbeitet. Dieses frustrierende Szenario tritt auf, wenn Spezifikationen von Anfang an nicht eindeutig kommuniziert werden. So definieren Sie, was Sie vor der Zusammenarbeit mit einem Schmiedezulieferer festlegen müssen:

- Lastanforderungen: Dokumentieren Sie die maximalen Kräfte, denen Ihr Lenkkopf standhalten muss, einschließlich Stoßkräfte, Seitenlasten bei Kurvenfahrten, Bremsmomente und Lenkbewegungen. Laut einer Studie des International Research Journal of Education and Technology sollte eine ordnungsgemäße Lastanalyse die Gewichtsverlagerung (basierend auf dem zulässigen Gesamtgewicht des Fahrzeugs), die Berechnung von Stoßkräften mithilfe von Formeln zur kinetischen Energie sowie Seitenkräfte berücksichtigen, die sich aus dem Reibungskoeffizienten und der Geometrie des Kontaktflächenbereichs ergeben.

- Abmessungen der Montageschnittstelle: Geben Sie exakte Abmessungen für jeden Anschlusspunkt an, einschließlich der Kingpin-Befestigung, der Mittelbolzen-Positionen, der Lenkgestänge-Anbindung, der Bremssattel-Befestigungsbohrungen und der Radlager-Bohrung. Diese Schnittstellen müssen genau mit Ihren vorhandenen oberen und unteren Querlenkern sowie anderen Aufhängungskomponenten übereinstimmen.

- Materialgüte-Präferenzen: Geben Sie basierend auf Ihren Anwendungsanforderungen die Legierungsgüte an (wie beispielsweise Stahl 4140, Stahl 4340, Aluminium 6061-T6 oder Aluminium 7075), die Festigkeit, Gewicht und Kosten für Ihren Anwendungsfall optimal ausbalanciert.

- Oberflächenqualitätsanforderungen: Legen Sie Oberflächenrauheitswerte für kritische Schnittstellen fest, insbesondere für Lagerbohrungen und Anlageflächen, auf denen andere Komponenten aufliegen. Präzisions-Schmieden kann eine hervorragende Oberflächenqualität erreichen, aber spezifische Rz-Werte sollten dokumentiert werden.

- Wärmebehandlungsanweisungen: Geben Sie den erforderlichen Wärmebehandlungszustand an (wie beispielsweise T6-Auslagerung für Aluminium oder Abschreck- und Anlasparameter für Stahl), um die gewünschten mechanischen Eigenschaften zu erreichen.

- Anforderungen an die Qualitätszertifizierung: Identifizieren Sie erforderliche Zertifizierungen wie IATF 16949 für die Automobilzulieferkette sowie Prüfanforderungen wie dimensionsgenaue Inspektion, Materialverifizierung und Verfahren zur zerstörungsfreien Prüfung.

Die Facharbeit zur Aluminium-Knotenbauweise zeigt, wie sich eine sorgfältige Spezifikation auf die Ergebnisse auswirkt. Ihr Lenkhebel erreichte unter kombinierten Belastungsbedingungen einen Sicherheitsfaktor von 2,83, da die Ingenieure vor Beginn des Designs alle Kraftgrößen und -richtungen definierten. Ohne diese Spezifikationen hätte das Bauteil überdimensioniert (mit unnötigem Gewicht) oder unterdimensioniert (mit Ausfallrisiko) sein können.

Zusammenarbeit mit Ingenieuren zur Optimierung Ihres Knuckle-Designs

Sobald die anfänglichen Spezifikationen festgelegt sind, entsteht der eigentliche Mehrwert durch die Zusammenarbeit mit den Konstruktionsteams. Die Querlenker eines Fahrzeugs sind direkt mit dem Achsschenkelkopf verbunden, was bedeutet, dass Änderungen an einer Komponente häufig Anpassungen bei anderen erfordern. Ein guter Schmiedepartner bringt das nötige Know-how ein, um Ihr Design über die grundlegenden Anforderungen hinaus zu optimieren.

Nach Western of Texas Forge , beginnt der typische Bestellprozess mit einer ersten Anfrage und Beratung, in der Sie die Anforderungen mit den technischen oder Vertriebsteams besprechen. Diese können Anpassungen vorschlagen oder optimale Lösungen basierend auf Ihren Produktdetails empfehlen. Dieser kollaborative Ansatz erschließt oft Möglichkeiten zur Leistungssteigerung, Gewichtsreduktion oder Kostensenkung.

Der Prozess der Designoptimierung folgt typischerweise diesen Phasen:

- Eignungsbeurteilung: Ingenieure prüfen, ob Ihr Design durch Schmieden herstellbar ist, unter Berücksichtigung des Materialflusses, der Matrizenschwierigkeit und der erreichbaren Toleranzen

- CAD-Modellprüfung: Reichen Sie detaillierte Konstruktionszeichnungen, CAD-Modelle oder Skizzen mit Maßen und Toleranzen zur technischen Bewertung ein

- FEA-Analyse: Für kritische Anwendungen überprüft die Finite-Elemente-Analyse, ob Ihr Design unter allen Belastungsbedingungen den Anforderungen bezüglich Spannung, Dehnung und Sicherheitsfaktor genügt

- Prototyp-Entwicklung: Bevor Produktionswerkzeuge angefertigt werden, verifizieren Prototypen Form, Passgenauigkeit und Funktion. Wie die untersuchung zeigt , können während der FEA-Analyse mehrere Iterationen erforderlich sein, bis die gewünschten Werte erreicht sind, wobei am CAD-Modell entsprechend den Anforderungen an Spannung, Dehnung und Sicherheitsfaktor Änderungen vorgenommen werden

- Produktionsplanung: Sobald das Design validiert ist, erstellt das Ingenieurteam detaillierte Fertigungszeichnungen und -pläne, beschafft geprüfte Rohmaterialien und fertigt maßgeschneiderte Schmiedewerkzeuge

Zu verstehen, welche Funktion Stabilisatorquerlenker haben und wie sie mit Ihrer Lenkachse interagieren, hilft dabei, mögliche Konflikte im Design frühzeitig zu erkennen. Die Querlenker mit Kugelgelenk-Baugruppen müssen sich während des Federwegs reibungslos bewegen können, während gleichzeitig eine präzise Radausrichtung gewährleistet bleibt. Ihr Achsdesign muss diese Montageanforderungen berücksichtigen und gleichzeitig die geforderten Festigkeitsziele erfüllen.

Wann sich maßgefertigte geschmiedete Lenkachsen lohnen

Maßgefertigte geschmiedete Bauteile erfordern einen Werkzeugkosten-Aufwand und verursachen höhere Stückkosten im Vergleich zu Standardlösungen. Wann lohnt sich diese Investition also, und wann könnten Serien- oder Gussalternativen ausreichend sein?

Die Investition in ein maßgefertigtes Schmiedebauteil lohnt sich, wenn:

- Ihre Anwendung Leistungsmerkmale erfordert, die über das hinausgehen, was Standardkomponenten bieten

- Bereits verwendete Teile Ermüdungsbrüche oder unzureichende Festigkeitsreserven aufweisen

- Gewichtsreduzierung für Fahrzeugleistung oder Effizienz entscheidend ist

- Die Produktionsmengen ausreichend hoch sind, um die Werkzeugkosten auf mehrere Einheiten zu verteilen

- Sicherheitskritische Anwendungen, bei denen die Auswirkungen eines Versagens schwerwiegend sind

- Einzigartige Montagegeometrie passt nicht zu verfügbaren Aftermarket-Optionen

OEM- oder Gussalternativen können ausreichend sein, wenn:

- Standard-Personenwagenanwendungen mit moderaten Beanspruchungsanforderungen

- Budgetbeschränkungen wichtiger sind als die Erfordernisse zur Leistungsoptimierung

- Geringe Mengenanforderungen, bei denen die Werkzeugkosten die Gesamtkosten dominieren

- Ersatzteile für bestehende Konstruktionen, bei denen die ursprünglichen Spezifikationen ausreichend sind

Als RPPL Industries Hinweis , hängt die Wahl zwischen Schmieden und Gießen vom Budget, der Produktionsmenge, der erforderlichen Festigkeit und Haltbarkeit ab. Das Schmieden ist kosteneffektiv für hochfeste, langlebige Teile mit niedrigeren Langzeitkosten, während das Gießen bei komplexen Designs und kleinen Losgrößen budgetfreundlicher sein kann, jedoch mit höheren Wartungs- und Bearbeitungskosten verbunden ist.

Für Beschaffungsprofis sollte die Berechnung der Gesamtbetriebskosten nicht nur die anfänglichen Teilekosten, sondern auch die erwartete Nutzungsdauer, die Austauschhäufigkeit und die Folgen von Ausfällen berücksichtigen. Ein kundenspezifisch geschmiedeter Achsschenkel, der die gesamte Lebensdauer des Fahrzeugs hält, erweist sich oft als wirtschaftlicher, als mehrfacher Ersatz günstigerer gegossener Alternativen.

Nachdem die Konstruktionsvorgaben festgelegt und die Anpassungsentscheidungen getroffen wurden, besteht der letzte Schritt darin, sicherzustellen, dass Ihr Lieferant die Qualitätsstandards erfüllt, die Ihre Anwendung erfordert.

Qualitätssicherung und Zulieferer-Zertifizierungsstandards

Sie haben Ihre Konstruktionsvorgaben definiert und das optimale Schmiedeverfahren ausgewählt. Doch hier ist eine entscheidende Frage, die viele Einkäufer übersehen: Wie stellen Sie sicher, dass Ihr Lieferant konsistent Bauteile liefert, die genau diesen Anforderungen entsprechen? Bei sicherheitskritischen Teilen wie Lenkhebelköpfen ist Qualitätssicherung keine Option. Sie bildet die Grundlage dafür, dass sich die Vorteile Ihrer kundenspezifisch geschmiedeten Lenkhebelköpfe tatsächlich in der Produktion realisieren.

Überlegen Sie, woran die Querlenker eines Fahrzeugs angeschlossen sind, und Ihnen wird bewusst, dass Ihr Lenkhebelkopf mit mehreren kritischen Systemen verbunden ist. Ein einziger fehlerhafter Bauteil kann zu einem Ausfall der Lenkung, Beschädigungen der Aufhängung oder Schlimmerem führen. Deshalb ist es genauso wichtig, Qualitätszertifizierungen und Prüfprotokolle zu verstehen, wie die Materialauswahl oder die Konstruktionsoptimierung.

Qualitätszertifizierungen, die für Automobilkomponenten von Bedeutung sind

Nicht alle Qualitätszertifizierungen haben in der Automobilindustrie das gleiche Gewicht. Bei der Beschaffung von Querlenkern und Buchsen, Lenkköpfen oder anderen Fahrwerkskomponenten steht eine Zertifizierung an erster Stelle: IATF 16949.

Nach branchenanalyse von Chase Corporation , IATF 16949 ist speziell als ganzheitliche Prüfung der Systeme eines Lieferanten konzipiert, einschließlich Diversifizierung und Risiko der Lieferkette, Verfahren zur Managementreaktion sowie kontinuierliche Verbesserung und Prozessüberprüfungen. Im Gegensatz zu grundlegenden ISO-Zertifizierungen, die sich hauptsächlich auf Qualitätsverfahren konzentrieren, berücksichtigt IATF 16949 die spezifischen Risiken in der Lieferkette, mit denen Automobilhersteller konfrontiert sind.

Warum ist dies für die Beschaffung Ihrer Lenkzapfen wichtig? Die vom Automobil-Arbeitskreis entwickelte Norm beruhte auf einer entscheidenden Erkenntnis: Störungen können sich unerwartet entlang der Lieferkette nach oben fortpflanzen. Wie aktuelle Untersuchungen zur Lieferkette bestätigen, können durch in die IATF 16949 eingebettete Verfahren die Risiken von Produktionsausfällen und Stillständen minimiert werden, die bisher in der Branche erhebliche Kosten verursacht haben.

Wenn Sie beurteilen, ob eine Marke zuverlässige Komponenten liefert, fragen Sie sich möglicherweise, ob MOOG eine gute Marke ist oder wie andere Aftermarket-Lieferanten abschneiden. Die Antwort hängt oft vom Zertifizierungsstatus ab. SGS-Zertifizierungsstandards legen fest, dass die IATF-Zertifizierung strenge Auditplanungen erfordert, wobei Überwachungsaudits innerhalb von plus oder minus drei Monaten um den Fälligkeitszeitpunkt durchgeführt werden müssen. Lieferanten, die über diese Zertifizierung verfügen, zeigen ein fortlaufendes Qualitätsengagement und nicht nur eine einmalige Leistung.

Wichtige Zertifizierungen, die bei der Auswahl von Lieferanten für Anwendungen wie eine Querlenker- oder Achsschenkelkomponente überprüft werden sollten, umfassen:

- IATF 16949: Der Goldstandard für die Einhaltung von Lieferketten in der Automobilindustrie, der Qualitätsmanagementsysteme sowie das Risikomanagement in der Lieferkette abdeckt

- ISO 9001: Grundlegende Zertifizierung für Qualitätsmanagement, auf die IATF aufbaut

- Materialzertifizierungen: Dokumentation, die bestätigt, dass die Legierungszusammensetzung den vorgegebenen Güten wie 4140, 4340 oder 7075 entspricht

- Prozesszertifizierungen: Validierungen von Wärmebehandlung, Oberflächenveredelung und Bearbeitungsprozessen

- Kundenspezifische Anforderungen: Vom OEM vorgeschriebene Spezifikationen, die über Standardzertifizierungen hinausgehen können

Prüf- und Inspektionsprotokolle für geschmiedete Achsschenkel

Die Zertifizierung bietet den Rahmen, aber konkrete Prüfprotokolle liefern die Gewissheit, dass Ihre Komponenten die Spezifikationen erfüllen. Wenn Sie wissen, welchen Belastungen ein Querlenker im Fahrzeug ausgesetzt ist, erkennen Sie, warum eine gründliche Inspektion jeder Schnittstellenkomponente wichtig ist.

Gemäß den Qualitätsbewertungsrichtlinien von Yudie International umfasst eine umfassende Prüfung von Lenkzapfen die visuelle Untersuchung, Materialverifizierung, Erkennung innerer Fehler, Überprüfung der Passgenauigkeit und Leistungstests.

Folgende Punkte sollten gründliche Qualitätskontrollverfahren enthalten:

| Prüfkategorie | Eingesetzte Methoden | Was wird bestätigt |

|---|---|---|

| Sichtprüfung | Oberflächenuntersuchung unter kontrollierter Beleuchtung | Qualität der Oberflächenbeschaffenheit, Fehlen von Rissen, Sandlöchern, Poren und Farbgleichmäßigkeit |

| Dimensionsprüfung | Vermessung mit Koordinatenmessgerät (CMM), Messschieber, Präzisionsinstrumente | Kritische Abmessungen entsprechen den Vorgaben innerhalb der Toleranzen (±0,05–0,1 mm bei Präzisionsgeschmiedeten) |

| Materialprüfung | Spektroskopie, Härteprüfung, Zugversuch | Legierungszusammensetzung und mechanische Eigenschaften erfüllen die Anforderungen der Materialklasse |

| Nichtzerstörende Prüfung | Röntgen-, Ultraschall- und Magnetpulverprüfung | Fehlen von inneren Fehlerstellen, Rissen, Einschlüssen, ohne das Bauteil zu beschädigen |

| Passgenauigkeit | Prüfung mit Lehren, Montageverifikation | Korrekter Spielraum zu den entsprechenden Bauteilen (Spiel am Kugelzapfen darf 0,20 mm gemäß Industriestandards nicht überschreiten) |

Als hinweis der Qualitätsbeurteilungsexperten , zerstörungsfreie Prüfverfahren wie Röntgen- und Ultraschallprüfung können feststellen, ob im Lenkkopf Risse, Einschlüsse und andere Fehler vorhanden sind, ohne dieses zu zerstören, und gewährleisten so eine zuverlässige Qualitätsverifikation für jede Produktionscharge.

Für Querlenkeranwendungen und Lenkkopfbaugruppen verdient die Passgenauigkeit besondere Aufmerksamkeit. Die Verbindung zwischen Ihrem Lenkkopf und anderen Fahrwerkskomponenten muss präzise sein. Zu viel Spiel führt zu Spiel im Lenkverhalten und beschleunigtem Verschleiß. Zu wenig Spiel verursacht Blockierungen und vorzeitigen Ausfall. Erfahrene Lieferanten kennen diese Toleranzen und überprüfen sie systematisch.

Einen qualifizierten Schmiedepartner finden

Nachdem die Zertifizierungsanforderungen und Prüfprotokolle bekannt sind, stellt sich die Frage, wie man Lieferanten identifiziert, die diese Standards tatsächlich erfüllen. Achten Sie auf Partner, die die IATF-16949-Zertifizierung mit nachweisbaren technischen Fähigkeiten und effizienten Logistiklösungen kombinieren.

Shaoyi (Ningbo) Metal Technology ist ein Beispiel dafür, was qualifizierte Zulieferer im Bereich Automotive-Schmieden anbieten sollten. Die IATF-16949-Zertifizierung gewährleistet die Einhaltung der Anforderungen in der Lieferkette, während die hauseigenen Konstruktionskapazitäten es ermöglichen, Bauteile so zu optimieren, dass sie exakt den Spezifikationen entsprechen. Für Beschaffungsteams, die kurze Entwicklungszyklen anstreben, ermöglicht die Prototypenfertigung Ergebnisse bereits innerhalb von nur 10 Tagen und beschleunigt somit die Validierungszeiträume erheblich.

Der Standort ist entscheidend für globale Lieferketten. Lieferanten, die in der Nähe wichtiger Verschiffungshubs liegen, wie beispielsweise Shaoyi in der Nähe des Hafens von Ningbo, optimieren die Logistik und verkürzen die Lieferzeiten für internationale Kunden. Dieser geografische Vorteil, kombiniert mit globalen Herstellungsverfahren, reduziert Reibungen in den Beschaffungsprozessen.

Wenn Sie prüfen, wofür eine Querlenkeranwendung in einem Fahrzeug benötigt wird, stellen Sie sicher, dass Ihr Lieferant folgende Punkte nachweisen kann:

- Aktuelle IATF-16949-Zertifizierung: Fordern Sie Kopien der Zertifikate an und überprüfen Sie den Status über Datenbanken der Zertifizierungsstellen

- Dokumentierte Qualitätsprozesse: Prüfen Sie Inspektionsprotokolle, Kalibrierdatensätze für Prüfgeräte und Rückverfolgbarkeitssysteme

- Ingenieursunterstützung: Bewerten Sie die Fähigkeit zur Zusammenarbeit bei der Designoptimierung und zur Bereitstellung technischer Empfehlungen

- Produktionsflexibilität: Bestätigen Sie die Fähigkeit, von Prototypmengen bis hin zur Serienproduktion in großem Umfang hochzuskalieren

- Belastbarkeit der Lieferkette: Bewerten Sie die Beschaffung von Rohmaterialien, das Lagerbestandsmanagement und die Notfallplanung

Die Auswahl von Lieferanten mit IATF-Zertifizierung stellt sicher, dass diese nicht nur Qualitätsverfahren einhalten, sondern auch Systeme pflegen, die eine Diversifizierung der Lieferkette, Reaktionsprotokolle des Managements und kontinuierliche Verbesserungsprozesse umfassen – entscheidend für die Zuverlässigkeit im Automobilbereich.

Die Investition in eine sorgfältige Lieferantenauswahl zahlt sich während Ihres gesamten Programms aus. Bauteile treffen konstant gemäß Spezifikation ein. Die Produktionsplanung bleibt vorhersehbar. Und am wichtigsten ist, dass Ihre Lenkzapfen die von Ihnen geforderten Vorteile maßgeschneiderter geschmiedeter Lenkzapfen bieten – anstatt die Kompromisse, die minderwertige Lieferanten hinter akzeptabel aussehenden Unterlagen verbergen könnten.

Nachdem die Rahmenbedingungen für die Qualitätssicherung festgelegt sind, besteht der letzte Schritt darin, zu verstehen, wie man den richtigen Schmiedepartner für spezifische Anforderungen und Produktionsvolumen bewertet und auswählt.

Auswahl des richtigen Partners für maßgeschneiderte Schmiedeteile für Ihre Bedürfnisse

Sie haben Ihre Spezifikationen definiert, die Qualitätsanforderungen überprüft und verstanden, was geschmiedete Lenkkulissen besonders macht. Nun steht die Entscheidung an, die alles zusammenführt: die Auswahl des richtigen Produktionspartners. Diese Entscheidung wirkt sich auf weit mehr aus als nur auf die Komponentenqualität. Sie bestimmt, ob Ihr Projekt termingerecht abgeschlossen wird, im Budget bleibt und die von Ihnen festgelegten Vorteile bei kundenspezifischen geschmiedeten Lenkkulissen tatsächlich realisiert werden.

Für Einkaufsprofis, die komplexe Automobil-Zulieferketten managen, erfordert die Lieferantenauswahl die Bewertung der Fähigkeiten entlang der gesamten Wertschöpfungskette. Ein Partner, der zwar hervorragend schmieden kann, aber bei Kommunikation oder Logistik Schwierigkeiten hat, kann Ihr Projekt genauso leicht gefährden wie ein Partner mit unzureichenden Qualitätssystemen. Lassen Sie uns systematisch durchgehen, wie potenzielle Lieferanten bewertet werden können.

Bewertung der ingenieurtechnischen und prototypischen Fähigkeiten des Lieferanten

Bevor ein einzelnes Bauteil geschmiedet wird, legt die ingenieurtechnische Zusammenarbeit den Grundstein für den Erfolg. Laut United Steel and Fasteners sollte ein zuverlässiger Schmiedelieferant dabei helfen, Ihr Bauteil zu optimieren, nicht nur seine Herstellung übernehmen. Diese Zusammenarbeit senkt Kosten, minimiert Abfall und verbessert die Gesamtleistung.

Wie sieht sinnvoller ingenieurtechnischer Support aus? Wenn Sie Lenkzapfen-Konstruktionen entwickeln oder Querlenker bei Fahrzeuganwendungen weiterentwickeln, sollte Ihr Lieferant Folgendes bereitstellen:

- Gestaltbarkeitsanalyse: Ingenieure prüfen Ihre CAD-Modelle und identifizieren mögliche Herausforderungen beim Schmiedeprozess, bevor die Werkzeugfertigung beginnt. Dabei schlagen sie Änderungen vor, die die Qualität verbessern und gleichzeitig die Kosten senken.

- Materialauswahlberatung: Fachkundige Empfehlungen bezüglich Legierungsqualitäten basierend auf Ihren spezifischen Belastungsanforderungen, Betriebsumgebungen und Budgetbeschränkungen

- FEA- und Simulationssupport: Finite-Elemente-Analyse-Fähigkeiten, die sicherstellen, dass Konstruktionen den Anforderungen an Spannung, Dehnung und Ermüdung standhalten, noch bevor physische Prototypen angefertigt werden

- Prozessoptimierung: Vorschläge zur Matrizengestaltung, zum Schmiedereihenfolge und zu Wärmebehandlungsparametern, die die Vorteile maßgeschneiderter geschmiedeter Lenkkulissen für Ihre Anwendung maximieren

Die Geschwindigkeit der Prototypenerstellung ist entscheidend, wenn die Entwicklungszeiträume knapp sind. Wie branchenleitfaden von Synergy Global Sourcing erklärt, sollte ein zuverlässiger Lieferant für kundenspezifische Schmiedeteile in der Lage sein, Werkzeugdesign, schnelle Prototypenerstellung und flexible Produktionspläne anzubieten, um Ihren Entwicklungsanforderungen gerecht zu werden.

Shaoyi (Ningbo) Metal Technology zeigt, was führende Lieferanten in diesem Bereich anbieten. Ihr hauseigenes Ingenieurteam arbeitet bei robusten Komponenten wie Querlenkern und Antriebswellen eng mit, um sicherzustellen, dass die Konstruktionen sowohl für Leistung als auch für Fertigungsoptimierung optimiert sind. Mit Prototypenerstellungsfähigkeiten, die Ergebnisse bereits innerhalb von nur 10 Tagen liefern, verkürzen sie den Entwicklungszyklus erheblich im Vergleich zu Lieferanten, die Monate für erste Muster benötigen.

Überlegungen zur Lieferkette beim globalen Einkauf

Technische Exzellenz nützt wenig, wenn Komponenten nicht pünktlich geliefert werden. Für globale Beschaffungsteams ist die Bewertung von Lieferkettenfaktoren genauso entscheidend wie technische Fähigkeiten.

Gemäß den besten Praktiken im Einkauf sollten Sie die bisherige Leistung des Lieferanten bei der Einhaltung von Lieferterminen analysieren, nach Vorfertigungszeiten für Werkzeugbau, Musteranfertigung und Serienproduktion fragen und prüfen, ob effiziente Planungssysteme und dedizierte Logistikunterstützung vorhanden sind.

Hier sind die wesentlichen Kriterien zur Bewertung bei der Auswahl Ihres Partners für kundenspezifische Schmiedeteile:

- Verfügbarkeit technischer Unterstützung: Stellen Sie sicher, dass Ihrem Projekt spezielle technische Ressourcen zugewiesen sind, die nicht gleichzeitig für Dutzende anderer Kunden tätig sind. Erkundigen Sie sich nach Reaktionszeiten auf technische Fragen und der Bearbeitungsdauer für Designänderungen

- Vorserien-Fertigungszeiten: Fordern Sie konkrete Zeitpläne vom Zeitpunkt der Einreichung des Designs bis zur Anlieferung des ersten Teils an. Spitzenlieferanten stellen Prototypen innerhalb von 10–15 Tagen bereit, während andere 8–12 Wochen benötigen können

- Produktionskapazität für die Skalierung von Mengen: Bestätigen Sie, dass der Lieferant mit Ihren Anforderungen von Prototypenmengen bis hin zur hochvolumigen Serienproduktion wachsen kann, ohne dass es zu Qualitätsverlusten oder Lieferverzögerungen kommt

- Qualitätszertifizierungsstatus: Überprüfen Sie die aktuelle IATF 16949-Zertifizierung für Automobilanwendungen. Fordern Sie Kopien der Zertifikate an und prüfen Sie die Ablaufdaten

- Geografische Lage für logistische Effizienz: Berücksichtigen Sie Versandentfernungen, Hafenzugänge und zollrechtliche Aspekte. Lieferanten in der Nähe großer Verschiffungshubs verkürzen die Transportzeiten und vereinfachen die Logistik

- Kommunikationsreaktionsfähigkeit: Prüfen Sie die Reaktionszeiten bereits während des Angebotsprozesses. Lieferanten, die Wochen brauchen, um vorbestellungsbezogene Fragen zu beantworten, verbessern sich selten, nachdem sie Ihren Auftrag erhalten haben

Die geografische Lage verdient besondere Aufmerksamkeit beim internationalen Einkauf. Shaoyis Standort in der Nähe des Hafens von Ningbo bietet globale logistische Vorteile für internationale Kunden. Die Nähe zu einem der weltweit verkehrsreichsten Containerhäfen optimiert den Versand und reduziert Lieferunsicherheiten, die Produktionspläne stören könnten

Rote Flaggen, die auf potenzielle Probleme hinweisen

Zu wissen, was zu vermeiden ist, ist genauso wertvoll wie zu wissen, worauf es ankommt. Branchenexperten erkennen Sie mehrere Warnsignale, die Vorsicht gebieten sollten:

- Vage oder widersprüchliche Antworten: Lieferanten, die keine konkreten Angaben zu ihren Prozessen, Ausrüstungen oder Zertifizierungen machen können, verschweigen möglicherweise Fähigkeitslücken

- Keine technische Beratung oder Vorschläge: Partner, die lediglich Ihre Zeichnung übernehmen, ohne Optimierungsempfehlungen anzubieten, sind nicht an Ihrem Erfolg interessiert

- Unklare Preisstrukturen: Versteckte Kosten für Werkzeuge, Inspektion oder Versand, die erst nach der Zusage auftauchen, deuten auf mangelnde Transparenz hin

- Zurückhaltung bei der Bereitstellung von Referenzen: Etablierte Lieferanten teilen gerne Kundenreferenzen und Projektbeispiele

- Veraltete Ausrüstung oder Einrichtungen: Moderne Schmiedetechnik erfordert aktuelle Technologie, um eine gleichbleibende Qualität und wettbewerbsfähige Lieferzeiten sicherzustellen

Die endgültige Auswahl treffen

Nachdem die Bewertungskriterien festgelegt wurden, wie synthetisieren Sie diese Informationen zu einer fundierten Entscheidung? Erwägen Sie die Erstellung einer gewichteten Scorecard, die Ihre spezifischen Prioritäten widerspiegelt. Bei sicherheitskritischen Anwendungen wie Lenkkulissenköpfen könnten Qualitätszertifizierungen und technische Unterstützung das höchste Gewicht haben. Bei kostenorientierten Programmen mit etablierten Konstruktionen könnten Preisgestaltung und Zuverlässigkeit der Liefertermine dominieren.

Wie Beschaffungsexperten empfehlen, wählen Sie einen Lieferanten, der Ihre Beziehung als strategische Partnerschaft betrachtet. Achten Sie auf Flexibilität bei der Bearbeitung dringender Aufträge, Bereitschaft zur gemeinsamen Entwicklung von Lösungen und konstante technische Unterstützung. Ein zuverlässiger Schmiedelieferant wird darin investieren, Ihr Geschäft zu verstehen und Sie beim Wachstum zu unterstützen.

Für Beschaffungsteams, die bereit sind, Partnerschaftsoptionen zu erkunden, Shaoyi (Ningbo) Metal Technology bietet eine überzeugende Kombination: IATF-16949-zertifizierte Qualitätssysteme, skalierbare Produktion von Rapid Prototyping bis zur Serienfertigung, eigenes Ingenieurwissen und weltweit konforme Prozesse. Ihre strategische Hafenlage und reaktionsschnelle Kommunikation vervollständigen ein Paket, das darauf ausgelegt ist, die Beschaffung von Automobilkomponenten zu optimieren.

Die besten Schmiedelieferanten agieren als Erweiterung Ihres Engineering-Teams und bieten Mehrwert, Unterstützung und Partnerschaft, die weit über die reine Auftragsabwicklung hinausgehen.

Die Auswahl des richtigen Partners wandelt die Vorteile maßgeschneiderter geschmiedeter Lenkzapfen von bloßen Spezifikationsversprechen in gelebte Realität um. Nehmen Sie sich Zeit für eine gründliche Bewertung, stellen Sie kritische Fragen und überprüfen Sie Fähigkeiten, bevor Sie sich verpflichten. Die Lieferantenbeziehung, die Sie heute eingehen, bestimmt Ihre Komponentenqualität, die Zuverlässigkeit Ihrer Lieferkette und letztlich die Leistung Ihres Fahrzeugs für die kommenden Jahre.

Häufig gestellte Fragen zu maßgeschneiderten geschmiedeten Lenkzapfen

1. Beeinflusst das Spurstangenkopf-Lenkungsgelenk die Radausrichtung?

Ja, das Spurstangenkopf-Lenkungsgelenk dient als zentrale Bezugsstelle für die Radausrichtung. Selbst geringfügige Verbiegungen können Sturz-, Nachlauf- oder Spurwinkel verändern und so wiederholte Ausrichtungsprobleme verursachen. Geschmiedete Speicherköpfe aus Sonderstahl weisen engere Maßhaltigkeits-Toleranzen unter Belastung auf und gewährleisten eine gleichbleibende Ausrichtung während der gesamten Nutzungsdauer des Bauteils. Diese Präzision ist entscheidend für ein vorhersagbares Fahrverhalten und einen gleichmäßigen Reifenverschleiß.

2. Werden Spurstangenköpfe gegossen oder geschmiedet?

Spurstangenköpfe werden mit beiden Verfahren hergestellt. Bei konventionellen Anwendungen kommt duktiles Gusseisen zum Einsatz, während Hochleistungs- und Schwerlastanwendungen geschmiedeten Stahl oder Aluminium bevorzugen. Geschmiedete Köpfe weisen etwa 26 % höhere Zugfestigkeit und 37 % bessere Ermüdungsbeständigkeit auf als gegossene Alternativen, wodurch sie ideal für den Motorsport, Nutzfahrzeuge und sicherheitskritische Anwendungen sind.

3. Wie oft sollte ich meinen Spurstangenkopf wechseln?

Hochwertige geschmiedete Lenkkugelgelenke halten unter normalen Bedingungen in der Regel die gesamte Lebensdauer des Fahrzeugs. Ein Austausch ist nur erforderlich, wenn starke Rostbildung und Korrosion auftreten, sichtbare Beschädigungen durch Kollisionen vorliegen oder Radlager festlaufen und nicht mehr entfernt werden können. Kundenspezifische geschmiedete Bauteile mit überlegener Ermüdungsfestigkeit verlängern die Wartungsintervalle erheblich im Vergleich zu gegossenen Alternativen.

4. Welche Materialien werden für kundenspezifische geschmiedete Lenkkugelgelenke verwendet?

Zu den gängigen Materialien zählen Stahllegierungen wie 4140, 4340 und 1045 für anspruchsvolle Anwendungen sowie Aluminiumlegierungen wie 6061-T6 und 7075 für gewichtskritische Leistungsfahrzeuge. Stahllegierungen bieten Zugfestigkeiten von bis zu 1170 MPa, während 7075-Aluminium Festigkeits-Gewichts-Verhältnisse erreicht, die einigen Stahlsorten nahekommen. Die Materialwahl hängt von den Lastanforderungen, der Betriebsumgebung und den Gewichtsbeschränkungen ab.

5. Welche Zertifizierungen sollte ein Lieferant für geschmiedete Lenkkugelgelenke besitzen?

Die IATF-16949-Zertifizierung ist der Goldstandard für die Einhaltung von Anforderungen in der Automobilzulieferkette und umfasst sowohl Qualitätsmanagementsysteme als auch das Risikomanagement in der Lieferkette. Qualifizierte Lieferanten wie Shaoyi (Ningbo) Metal Technology verbinden diese Zertifizierung mit hauseigenen Ingenieurkompetenzen, schnellen Prototypenentwicklungen innerhalb von nur 10 Tagen und global konformen Produktionsprozessen, um gleichbleibend hohe Qualität sicherzustellen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —