Kundenspezifisches Edelstahl-Blech: Vom Rohmaterial bis zum fertigen Bauteil

Grundlagen von kundenspezifischem Edelstahlblech

Wenn Sie Edelstahlbleche für ein Projekt beschaffen, werden Sie schnell feststellen, dass es einen erheblichen Unterschied zwischen Standardmaterialien in Lagergrößen und Materialien gibt, die genau auf Ihre Spezifikationen zugeschnitten sind. Kundenspezifisches Edelstahlblech bezeichnet Material, das gemäß Ihren exakten Anforderungen bearbeitet, geschnitten oder veredelt wurde, anstatt in generischen, handelsüblichen Abmessungen erworben zu werden.

Stellen Sie es sich folgendermaßen vor: standard-Edelstahlbleche kommen typischerweise in festen Größen wie 4' x 8' oder 4' x 10' mit vorgegebenen Dicken und Oberflächenbeschaffenheiten vor. Obwohl diese für einige Anwendungen geeignet sind, erfordern viele Projekte spezifischere Lösungen. Hier verwandelt Individualisierung ein Standardmaterial in eine präzise Komponente, die für Ihre besondere Anwendung bereit ist.

Was macht Edelstahlblech zu einem kundenspezifischen Produkt

Was genau qualifiziert eine Edelstahlblechplatte als „kundenspezifisch“? Die Antwort liegt in vier Schlüsselvariablen, die Hersteller anpassen können, um den Anforderungen Ihres Projekts gerecht zu werden:

- Abmessungen: Durch kundenspezifisches Schneiden können Sie exakte Längen- und Breitenmaße vorgeben, wodurch Abfall vermieden und die Sekundärverarbeitung in Ihrer Einrichtung reduziert wird. Lieferanten können Bleche mittels Scherschneiden, Laserschneiden, Wasserstrahlschneiden oder Plasmaschneiden nahezu jeder Größe anpassen.

- Wahl der Dicke: Die Dicke von Edelstahlblechen wird in Gauges gemessen, wobei die Auswahl typischerweise von 7 Gauge (ca. 0,1875 Zoll) bis hin zu deutlich dünneren Spezifikationen reicht. Die strukturellen und gewichtsbezogenen Anforderungen Ihrer Anwendung bestimmen das optimale Gauge.

- Qualitätsvorgaben: Mit über 150 verfügbaren Edelstahlqualitäten ist die Auswahl der richtigen Legierungszusammensetzung entscheidend. Qualitäten wie 304, 316 und 430 weisen jeweils unterschiedliche Eigenschaften auf, die sich für verschiedene Umweltbedingungen und Leistungsanforderungen eignen.

- Oberflächenfinish: Von Walzoberflächen (2B, 2D) bis hin zu polierten Varianten (#4 gebürstet, #8 Spiegel) beeinflusst Ihre Wahl der Oberfläche sämtliche Eigenschaften – von der Korrosionsbeständigkeit über die Ästhetik bis zur Reinigungsfähigkeit.

Warum Anpassung für Ihr Projekt wichtig ist

Warum sollten Sie kundenspezifischen Edelstahl gegenüber Standardprodukten in Betracht ziehen? Die Vorteile gehen über bloße Bequemlichkeit hinaus. Wenn Sie eine Edelstahlplatte in exakten Abmessungen anfordern, reduzieren Sie Materialabfall und minimieren den Arbeitsaufwand für nachfolgende Zuschnittarbeiten. Die Auswahl der genauen Güteklasse stellt sicher, dass das Material optimal in seiner vorgesehenen Umgebung funktioniert, sei es in einer Großküche, einem Schiff oder einer architektonischen Fassade.

Edelstahlbleche hat sich durch eine einzigartige Kombination von Eigenschaften, die nur wenige andere Materialien erreichen, in der ganzen Industrie einen guten Ruf erworben. Der Chromgehalt (mindestens 10,5% per Definition) schafft eine schützende Oxidschicht, die eine außergewöhnliche Korrosionsbeständigkeit bietet. Durch seine beeindruckende Zugfestigkeit und sein modernes, schlankes Aussehen ist Edelstahl für verschiedene Anwendungen geeignet, von chirurgischen Instrumenten bis hin zu Gebäudeverkleidungen.

Wenn Sie sich mit der Materialwahl befassen, wird das Verständnis dieser Anpassungsmöglichkeiten unerlässlich. Die folgenden Abschnitte dieses Leitfadens führen Sie durch jede Variable im Detail und helfen Ihnen, fundierte Entscheidungen über die Qualitäten, Abmessungen, Veredelungen und Herstellungsmethoden für Ihre spezifische Anwendung zu treffen.

Für Blechmetallprojekte erläutert

Bei der Auswahl von kundenspezifischen Edelstahlblechen bestimmt die gewählte Qualität grundlegend, wie Ihr fertiges Bauteil funktionieren wird. Stellen Sie zwei Stücke aus unterschiedlich legierten Edelstählen nebeneinander – das bloße Auge erkennt keinen Unterschied. Doch auf molekularer Ebene führen diese Zusammensetzungsunterschiede zu erheblichen Variationen hinsichtlich Korrosionsbeständigkeit, Schweißbarkeit und Kosten. Das Verständnis dieser Unterschiede hilft Ihnen, das richtige Material an Ihre spezifischen Anforderungen anzupassen.

Unter den vielen Metallarten, die für die Fertigung zur Verfügung stehen, zeichnet sich Edelstahl durch seine Vielseitigkeit aus. Allerdings eignen sich nicht alle Qualitäten gleichermaßen für jeden Zweck. Die vier am häufigsten in Blechapplikationen verwendeten Qualitäten sind 304, 316, 316L und 430. Jede weist besondere Eigenschaften auf, die sie ideal für bestimmte Umgebungen machen, während sie möglicherweise für andere ungeeignet ist.

Der Unterschied zwischen Edelstahl 304 und 316

Die Frage zwischen 304 und 316 Edelstahl stellt sich ständig, wenn es um die Spezifizierung von kundenspezifischen Blechteilen geht. Beide gehören zur austenitischen Kategorie, was bedeutet, dass sie eine innere Kristallstruktur teilen die hervorragende Festigkeit und Korrosionsbeständigkeit bietet. Ihre chemische Zusammensetzung führt jedoch zu signifikanten Leistungsunterschieden.

Qualitätsstufe 304 ist das Arbeitstier der Edelstahlwelt und macht weltweit über die Hälfte aller produzierten Edelstähle aus. Die Zusammensetzung umfasst typischerweise 18–20 % Chrom und 8–10 % Nickel, wodurch es die gebräuchliche Bezeichnung „18/8“-Edelstahl trägt. Diese ausgewogene Zusammensetzung bietet hervorragende Umform- und Schweißeigenschaften und macht 304 zur dominierenden Wahl für tiefgezogene Teile wie Spülen, Hohlkörper und Kochtöpfe. Sie finden es umfassend eingesetzt in Küchengeräten, industriellen Schaltschränken und architektonischen Anwendungen, bei denen eine standardmäßige atmosphärische Korrosionsbeständigkeit den Projektanforderungen genügt.

Stufe 316 steigert den Korrosionsschutz, indem 2–3 % Molybdän in die Zusammensetzung eingefügt werden. Dieses Element verleiht dem Edelstahl SS 316 eine überlegene Beständigkeit gegen Loch- und Spaltkorrosion, insbesondere in chloridreichen Umgebungen. Wenn Ihr Projekt Kontakt mit Salzwasser, industriellen Chemikalien oder feuchten Bedingungen mit korrosiven Einflüssen beinhaltet, wird 316 zum bevorzugten Material. Der Nachteil? Höhere Materialkosten aufgrund des zusätzlichen Molybdängehalts.

Sorte 316L ist die kohlenstoffarme Version von 316 und enthält weniger als 0,03 % Kohlenstoff im Vergleich zum maximalen Wert von 0,08 % bei Standard-316. Diese subtile Änderung macht 316L immun gegen Sensibilisierung, einen Prozess, bei dem Karbidausscheidungen an Korngrenzen nach dem Schweißen die Korrosionsbeständigkeit verringern können. Für dickwandige geschweißte Bauteile mit einer Dicke von etwa mehr als 6 mm entfällt bei 316L die Notwendigkeit einer Glühbehandlung nach dem Schweißen, während gleichzeitig die Leistung bei erhöhten Temperaturen erhalten bleibt.

Stufe 430 verfolgt einen völlig anderen Ansatz. Als ferritischer Chromstahl enthält er 16–18 % Chrom, aber nur einen geringen Nickelgehalt (typischerweise 0–0,75 %). Diese Zusammensetzung macht 430 deutlich kostengünstiger als austenitische Sorten. Das Material bietet eine moderate Korrosionsbeständigkeit, die für leicht korrosive Bedingungen geeignet ist, sowie eine brauchbare Beständigkeit gegen Hitze und Oxidation. Man findet 430 üblicherweise in Automobilabgassystemen, Küchenutensilien und Baustoffen, wo keine extreme Korrosionsbeständigkeit erforderlich ist.

Auswahl der richtigen Sorte für Ihre Umgebung

Wie entscheiden Sie, welche Sorte für Ihr Projekt geeignet ist? Berücksichtigen Sie drei wesentliche Faktoren: Umweltbelastung, Budgetvorgaben und Leistungsanforderungen.

Für die meisten Innenanwendungen unter standardmäßigen atmosphärischen Bedingungen bietet Edelstahl 304 einen hervorragenden Preis-Leistungs-Vorteil. Seine Korrosionsbeständigkeit bewältigt normale Luftfeuchtigkeit, Temperaturschwankungen und gelegentliche Reinigungschemikalien problemlos. Bei der Herstellung von Lebensmittelverarbeitungsanlagen, architektonischen Verkleidungen oder allgemeinen industriellen Bauteilen erfüllt 304 in der Regel die Spezifikationen zu geringeren Kosten als hochwertigere Sorten.

Marine Umgebungen, chemische Produktionsanlagen und pharmazeutische Einrichtungen stellen höhere Anforderungen. Wenn Ihre Edelstahlplatte mit Salzwasser, chlorhaltigen Lösungen oder aggressiven Reinigungsmitteln in Kontakt kommt, schützt die Investition in 316 oder 316L Ihr Bauteil vor vorzeitigem Versagen. Die höheren Anschaffungskosten amortisieren sich durch eine längere Nutzungsdauer und geringere Austauschhäufigkeit.

Projekte mit begrenztem Budget und geringen Umweltanforderungen können 430 durchaus ausreichend finden. Automobilzargen, Gehäuse für Haushaltsgeräte und dekorative Elemente verwenden diesen Werkstoff häufig erfolgreich, solange die Belastungsbedingungen kontrolliert bleiben.

| Qualitätsstufe | Chromgehalt | Nickelgehalt | Korrosionsbeständig | Typische Anwendungen | Relativer Preis | Schweigfähigkeit |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Ausgezeichnet (Standardumgebungen) | Lebensmitteltechnik, Küchenspülen, industrielle Gehäuse | - Einigermaßen | Exzellent |

| 316 | 16-18% | 10-14% | Überlegen (Chloridhaltige Umgebungen) | Marine-Beschläge, chemische Verarbeitung, medizinische Geräte | Höher | Exzellent |

| 316L | 16-18% | 10-14% | Überlegen (Chloridhaltige Umgebungen) | Bauteile aus dickem Blech, pharmazeutische Ausrüstung | Höher | Überlegen (keine Nachglühung nach dem Schweißen erforderlich) |

| 430 | 16-18% | 0-0.75% | Mäßig (nur bei milden Bedingungen) | Automobilabgasanlagen, Haushaltsgeräte, dekorative Zierleisten | Niedriger | Gut |

Wenn Sie wissen, welche Eigenschaften jeder Werkstoff bietet, ist die Zuordnung des Materials zur jeweiligen Anwendung einfach. Die nächste Entscheidung bei der Spezifizierung von kundenspezifischen Edelstahl-Blechkomponenten betrifft die Wahl der geeigneten Blechdicke entsprechend den strukturellen und Gewichtsanforderungen.

Leitfaden zur Auswahl der Blechdicke und Blechmaße

Folgendes verwirrt selbst erfahrene Ingenieure: Ein 14-Gauge-Edelstahlblech hat nicht dieselbe Dicke wie ein 14-Gauge-Aluminiumblech. Und der Wechsel von 14 Gauge auf 12 Gauge entspricht nicht dem gleichen Dickenanstieg wie der Wechsel von 12 Gauge auf 10 Gauge. Willkommen in der merkwürdigen Welt der Blechdicke-Messung nach Gauge, bei der die Zahlen einer eigenen Logik folgen, die im britischen Drahtziehhandwerk des 19. Jahrhunderts begründet ist.

Verständnis wie das System der Blechdicke nach Gauge funktioniert erspart Ihnen kostspielige Spezifikationsfehler und stellt sicher, dass Ihr individuelles Edelstahl-Blech genau so funktioniert, wie vorgesehen. Entschlüsseln wir dieses System, damit Sie für Ihr nächstes Projekt mit Sicherheit das richtige Gauge auswählen können.

Lesen des Blechdicke-Gauge-Diagramms

Die erste Regel, an die man sich erinnern sollte: Höhere Maßzahlen bedeuten dünnere Metallbleche. Diese umgekehrte Beziehung führt immer wieder zu Verwirrung bei Anfängern. Ein Blech mit der Dicke 20 gauge ist deutlich dünner als ein Blech mit 10 gauge. Das System entstand aus den Drahtziehverfahren, bei denen jeder weitere Zug durch einen Düsenkopf den Durchmesser des Drahts verringerte und ihm eine höhere Maßzahl zuordnete.

Warum verwendet die Industrie nicht einfach Millimeter oder Zoll? Laut dem Stahlmaß-Leitfaden von Ryerson hat sich das Maßsystem im Laufe des 19. und 20. Jahrhunderts so sehr in der Fertigungspraxis etabliert, dass selbst Versuche, es durch das Internationale Einheitensystem zu ersetzen, scheiterten. Handwerker empfanden das Maßsystem als praktisch, und diese Praktikabilität sorgte dafür, dass es weiterhin verwendet wird.

Der zweite kritische Punkt: Die Umrechnung von Gauge in Dicke variiert je nach Materialart. Eine 14-Gauge-Edelstahlplatte misst 0,078 Zoll (1,98 mm), während eine 14-Gauge-Kohlenstoffstahlplatte 0,075 Zoll (1,90 mm) misst. Dieser Unterschied besteht, weil sich unterschiedliche Gauge-Normen für verschiedene Metalle entwickelt haben. Edelstahl verwendet typischerweise eine leicht abweichende Umrechnungstabelle im Vergleich zu Kohlenstoffstahl oder Aluminium.

Berücksichtigen Sie diese gängigen Edelstahl-Gauges und ihre tatsächlichen Abmessungen:

| Drahtstärke | Dicke (Zoll) | Dicke (mm) | Empfohlene Anwendungen |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Schwere Tragkonstruktionen, Grundgestelle für Industrieanlagen, Anwendungen mit hoher Belastung |

| 11 | 0.127 | 3.23 | Tragwinkel, robuste Gehäuse, Maschinenschutzvorrichtungen |

| 12 | 0.1094 | 2.78 | Gerätegehäuse, Fahrgestellteile, mittelschwere Konstruktionsarbeiten |

| 14 | 0.078 | 1.98 | Küchenausstattung, Arbeitsplatten, allgemeine Fertigung, Automobilbleche |

| 16 | 0.0625 | 1.59 | Dekorative Verkleidungen, leichte Gehäuse, Geräteverkleidungen, HLK-Bauteile |

Beachten Sie, dass die Dickenunterschiede nicht gleichmäßig sind. Die Dicke von 10-Gauge-Stahl mit 3,57 mm unterscheidet sich erheblich von der Dicke von 11-Gauge-Stahl mit 3,23 mm. Dagegen beträgt die Differenz zwischen 14 Gauge und 16 Gauge nur etwa 0,4 mm. Diese nichtlineare Abstufung bedeutet, dass Sie einen Tabellenwert für Blechdicken heranziehen müssen, anstatt gleichmäßige Abstände zwischen den Nummern anzunehmen.

Passende Dicke gemäß Anforderungen auswählen

Die Auswahl der geeigneten Blechdicke erfordert eine Abwägung mehrerer gegensätzlicher Faktoren. Die strukturellen Anforderungen, Gewichtsbeschränkungen, Umformbedingungen und das Budget Ihres Einsatzes beeinflussen alle die optimale Wahl.

Berücksichtigen Sie bei der Bewertung der Dickenoptionen für Ihr Projekt folgende entscheidende Faktoren:

- Anforderungen an die statische Belastung: Für anspruchsvolle Anwendungen wie Maschinenuntergestelle, Tragkonstruktionen und lasttragende Bauteile wird in der Regel Material der Stärke 10–12 Gauge benötigt. Die Dicke von 12-Gauge-Stahl mit etwa 2,78 mm bietet eine erhebliche Steifigkeit für Industrieanlagen und Gehäuse.

- Umformbarkeitsanforderungen: Dünnere Bleche lassen sich leichter biegen und formen. Wenn Ihre Konstruktion komplexe Kurven, tiefe Ziehungen oder enge Biegungen erfordert, bietet eine Stahldicke von 14 bis 16 Gauge eine bessere Verarbeitbarkeit, ohne zu reißen oder übermäßig zurückzuspringen.

- Gewichtsbeschränkungen: Jede Dickenstufe nach unten reduziert das Gewicht erheblich. In der Luft- und Raumfahrt, im Automobilbau und bei tragbaren Geräten werden oft dünnere Blechdicken vorgeschrieben, um die Masse zu minimieren, während eine ausreichende Festigkeit erhalten bleibt.

- Kostenerwägungen: Dickere Bleche sind pro Quadratfuß teurer aufgrund des höheren Materialaufwands. Dünnere Werkstoffe können jedoch zusätzliche Verstärkungen oder komplexere Umformverfahren erfordern, wodurch die Einsparungen beim Rohmaterial wieder zunichte gemacht werden.

- Einsatzumgebung: In korrosiven Umgebungen ist manchmal ein dickeres Material erforderlich, um einen Korrosionszuschlag bereitzustellen. In aggressiven chemischen Umgebungen oder maritimen Anwendungen kann die Spezifizierung einer um eine Gauge-Stufe stärkeren Ausführung als strukturell notwendig die Lebensdauer von Bauteilen verlängern.

Bei strukturellen im Vergleich zu ästhetischen Anwendungen folgt die Entscheidung für die Blechdicke einer anderen Logik. Eine dekorative Wandverkleidung aus Edelstahl könnte eine Blechdicke von 16 Gauge verwenden, hauptsächlich um Gewicht einzusparen und die Montage zu erleichtern, da die Verkleidung keinerlei Lasten trägt. Umgekehrt benötigt ein Vorbereitungstisch in einer gewerblichen Küche die Steifigkeit von 14 Gauge oder größerer Dicke, um Verbeulungen zu widerstehen und schwere Geräte tragen zu können.

Lüftungskanäle verwenden üblicherweise Material der Dicke 20–24 Gauge, während Karosserieteile im Automobilbau typischerweise 18–20 Gauge betragen. Industrielle Schutzgitter und Gehäuse liegen oft im Bereich 12–14 Gauge, um Belastungen standzuhalten und Sicherheit zu gewährleisten.

Wenn Sie unsicher sind, hilft die Konsultation Ihres Verarbeiters dabei, die Dickenauswahl an Ihre spezifischen Leistungsanforderungen anzupassen. Er kann beraten, ob eine bestimmte Dicke sich sauber in Ihrer Konstruktionsgeometrie formen lässt und unter den erwarteten Betriebsbedingungen die strukturelle Integrität beibehält. Nachdem die Dickenwahl festgelegt ist, besteht der nächste Schritt bei der Spezifizierung Ihres kundenspezifischen Edelstahls darin, die geeignete Oberflächenbeschaffenheit entsprechend den funktionalen und ästhetischen Anforderungen Ihrer Anwendung zu wählen.

Oberflächenfinish-Optionen und ihre Anwendungen

Sie haben Ihren Werkstofftyp ausgewählt und die Dicke festgelegt. Nun folgt eine Entscheidung, die beeinflusst, wie Ihr kundenspezifisches Edelstahlblech optisch wirkt, funktioniert und sich über Jahre hinweg reinigen lässt: die Oberflächenbeschaffenheit. Während zwei Bleche identische Legierungen und Dicken aufweisen können, kann ihre Oberfläche bewirken, dass das eine perfekt für eine gewerbliche Küche geeignet ist, das andere hingegen völlig ungeeignet für diesen Einsatz ist.

Die Oberflächenbeschaffenheit ist nicht nur kosmetisch bedingt. Die Textur und Glätte von Edelstahlblechen beeinflusst direkt die Korrosionsbeständigkeit, die Anlagerung von Bakterien, die Lichtreflexion sowie die Wartungsanforderungen. Das Verständnis Ihrer Optionen hilft Ihnen, Material zu spezifizieren, das genau den Anforderungen Ihrer Anwendung entspricht.

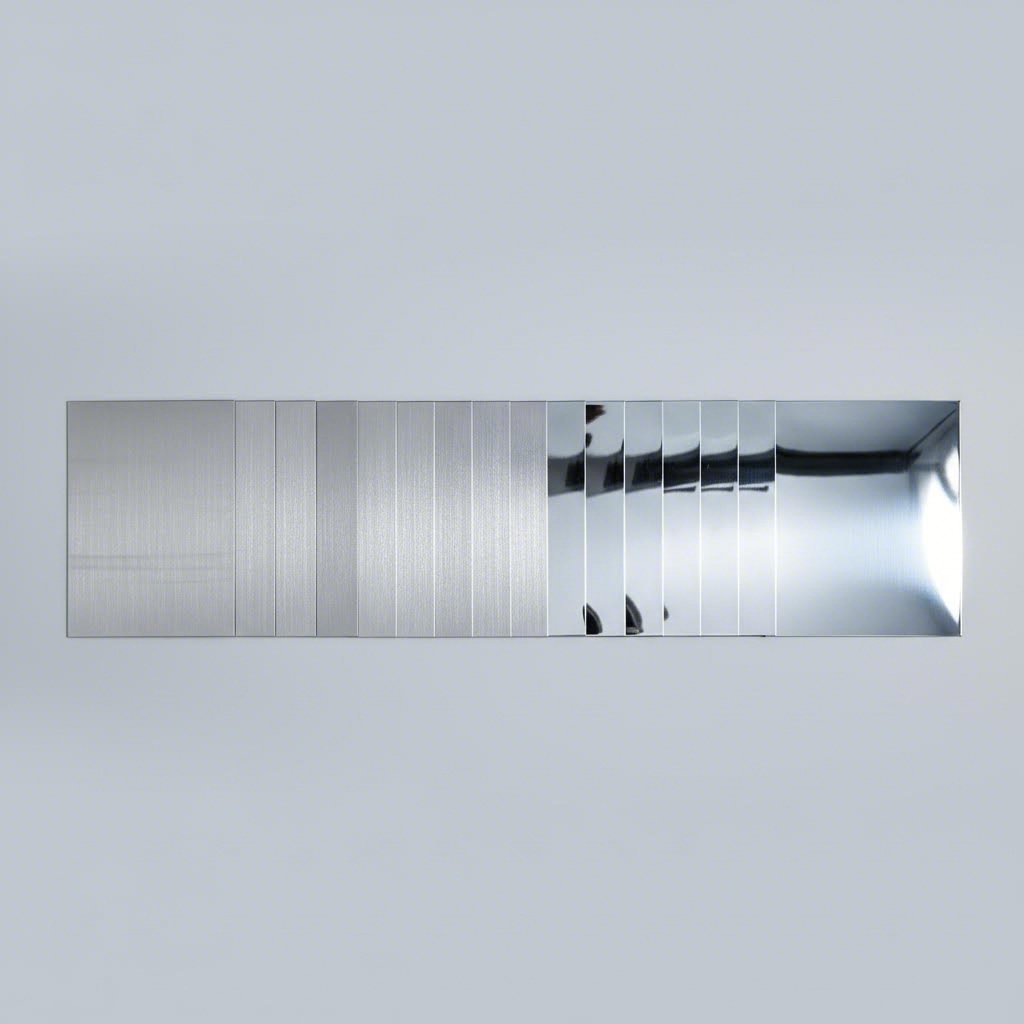

Von der Walzhaut bis zum Spiegelglanz

Edelstahlbleche verlassen das Werk mit einer von zwei Grundoberflächen, die jeweils während des Kaltwalzprozesses entstehen. Von dort aus kann eine maschinelle Politur die Oberfläche in verschiedenen Graden von Glätte und Reflexionsvermögen verfeinern.

- 2B-Walzausführung: Diese helle, kaltgewalzte Industrieoberfläche stellt den gebräuchlichsten Ausgangspunkt für Edelstahlbleche dar. Sie erscheint hellgrau mit geringem Glanz und ohne gerichtete Maserung. Laut Der Oberflächenforschung der Apache Stainless Equipment Corporation , liefert eine 2B-Oberfläche einen RA-Wert (mittlere Rauheit) von 15–40 Mikrozoll, abhängig von der Blechdicke, wobei dünnere Dicken glattere Oberflächen ergeben. Sie wird häufig in industriellen, chemischen und lebensmitteltechnischen Anwendungen eingesetzt, bei denen die Korrosionsbeständigkeit wichtiger ist als das Aussehen.

- 2D Walzoberfläche: Eine mattere, satinierte, kaltgewalzte Oberfläche mit gröberer Struktur als 2B. Diese nicht reflektierende Oberfläche eignet sich gut für funktionale oder verdeckte Bauteile, bei denen das Erscheinungsbild keine Priorität hat. Die RA-Werte liegen typischerweise über 45 Mikrozoll, was sie rauer macht als die meisten anderen Optionen.

- #4 Bürstfinish: Erstellt mit Schleifmitteln der Körnung 150–180, weist diese satinierte Oberfläche sichtbare, gerichtete Strichlinien auf. Das Aussehen von gebürstetem Edelstahl kombiniert professionelle Ästhetik mit praktischer Haltbarkeit. Mit einem Rautiefe-Bereich (RA) von 29–40 Mikrozoll widersteht die #4-Oberfläche Fingerabdrücken besser als eine Spiegelglanzpolitur, bleibt dabei aber ansprechend im Erscheinungsbild. Typische Anwendungen sind Haushaltsgeräte, Gastronomieausrüstung, architektonische Zierleisten und Spritzwände.

- #4 Milchverarbeitungs-Oberfläche: Eine verfeinerte Version der #4-Oberfläche unter Verwendung von Schleifmitteln der Körnung 180, die eine Rautiefe (RA) von 18–31 Mikrozoll erreicht. Diese Oberfläche erfüllt die 3-A-Hygienestandards, die in der Milch- und Käseproduktion erforderlich sind.

- #8 Spiegel-Finish: Die ästhetisch ansprechendste verfügbare Option: Diese polierte Edelstahlblechoberfläche reflektiert wie Glas. Die Kornstruktur wurde vollständig herauspoliert, wodurch eine hochreflektierende Oberfläche mit RA-Werten von nur 1–10 Mikrozoll entsteht. Obwohl diese Spiegeloberfläche aufgrund ihrer Wirkung ideal für dekorative Bleche und Beschilderungen ist, zeigt sie leicht Fingerabdrücke und Kratzer, was sorgfältige Handhabung und regelmäßige Pflege erfordert.

Oberflächenfinish entsprechend den funktionellen Anforderungen auswählen

Wie wählen Sie zwischen diesen Optionen? Beginnen Sie damit, welche funktionalen Anforderungen Ihre Anwendung stellt.

Reinigungsfähigkeit und Hygiene die Auswahl der Oberflächenqualität in der Lebensmittel- und Pharmaindustrie beeinflusst. Glattere Oberflächen widerstehen einer Bakterienanlagerung wirksamer. Untersuchungen des US-Landwirtschaftsministeriums (USDA) ergaben, dass unter elf verschiedenen getesteten Oberflächen elektropolierte Oberflächen die größte Beständigkeit gegen Bakterienanlagerung aufwiesen. Für Oberflächen im Lebensmittelkontakt bieten die #4 Dairy- oder elektropolierten Oberflächen die einfachste Reinigung, während die Standard-Oberfläche 2B aus dem Walzwerk für nicht kontaktierende Industrieanlagen ausreichend geeignet ist.

Korrosionsbeständig verbessert sich mit glatteren Oberflächen. Die Spitzen und Täler rauerer Oberflächen schaffen eine größere Oberfläche, an der korrosive Stoffe angreifen können, sowie mehr Spalten, in denen Verunreinigungen ansammeln können. Wer sich fragt, wie Edelstahl zur Maximierung des Korrosionsschutzes poliert wird: Beim Elektropolieren wird Oberflächenmaterial elektrochemisch entfernt, wodurch laut Tests von Apache Stainless die RA-Glätte um bis zu 50 % verbessert wird.

Lichtreflexion und Ästhetik bestimmen oft die Oberflächenauswahl bei architektonischen Anwendungen. #8 Spiegel erzeugt eine dramatische Wirkung, erfordert jedoch ständige Reinigung. #4 gebürstet bietet ein anspruchsvolleres Erscheinungsbild, das kleinere Kratzer und Fingerabdrücke verbirgt, während es gleichzeitig einen modernen, professionellen Look vermittelt. Bei Projekten, die eine ästhetische Konsistenz über große Installationen hinweg erfordern, ermöglicht die #4-Oberfläche die Vorgabe der Maserungsrichtung – ein wichtiger Aspekt beim Ausrichten mehrerer Platten.

Sichtbarkeit von Fingerabdrücken spielt eine Rolle, wo immer die Öffentlichkeit Edelstahloberflächen berührt. Aufzugsinnenräume, Handläufe und Gerätefronten profitieren von gebürsteten Oberflächen, die Fettfilme von Fingern kaschieren. Die Spiegelpolitur ist zwar schön, kann aber das Wartungspersonal frustrieren, das sich ständig mit dem Entfernen von Abdrücken beschäftigen muss.

Schutzfolie wird auf gebürsteten und spiegelnden Oberflächen mitgeliefert, um Beschädigungen während der Bearbeitung und Montage zu verhindern. Walzoberflächen (Mill Finish) kommen typischerweise ohne Schutzfolie an, da ihr industrieller Charakter geringfügige Oberflächenunregelmäßigkeiten toleriert.

Wenn Sie Ihre Oberfläche zusammen mit Sorte und Dicke festgelegt haben, haben Sie die Grundmaterial-Eigenschaften Ihres kundenspezifischen Edelstahls definiert. Die nächste entscheidende Überlegung betrifft die Auswahl der richtigen Schneidmethode, um dieses Blech in die gewünschte Form des fertigen Bauteils zu bringen.

Schneidverfahren für Edelstahlblech

Sie haben die perfekte Sorte gewählt, die richtige Dicke eingestellt und eine ideale Oberfläche ausgewählt. Nun stellt sich eine Frage, die über Erfolg oder Misserfolg Ihres Bauteils entscheiden kann: Wie schneiden Sie Edelstahlblech, ohne die Eigenschaften zu beeinträchtigen, die Sie sorgfältig ausgewählt haben?

Edelstahl birgt besondere Herausforderungen beim Schneiden. Laut einer Forschungsstudie, veröffentlicht von AZoM , führen die hohe Härte und Zugfestigkeit des Materials zu schnellem Werkzeugverschleiß, während die geringe Wärmeleitfähigkeit die Hitze an der Schnittstelle konzentriert. Hinzu kommt die Neigung zur Kaltverfestigung während der Bearbeitung – daher versteht man, warum das Schneiden von Edelstahlblechen eine sorgfältige Auswahl des Verfahrens erfordert.

Die beste Methode zum Schneiden von Edelstahl hängt vollständig von den Anforderungen Ihres Projekts an Präzision, Kantenqualität, Materialdicke und Budget ab. Wir betrachten die vier Hauptverfahren und wann jeweils eines besonders gut geeignet ist.

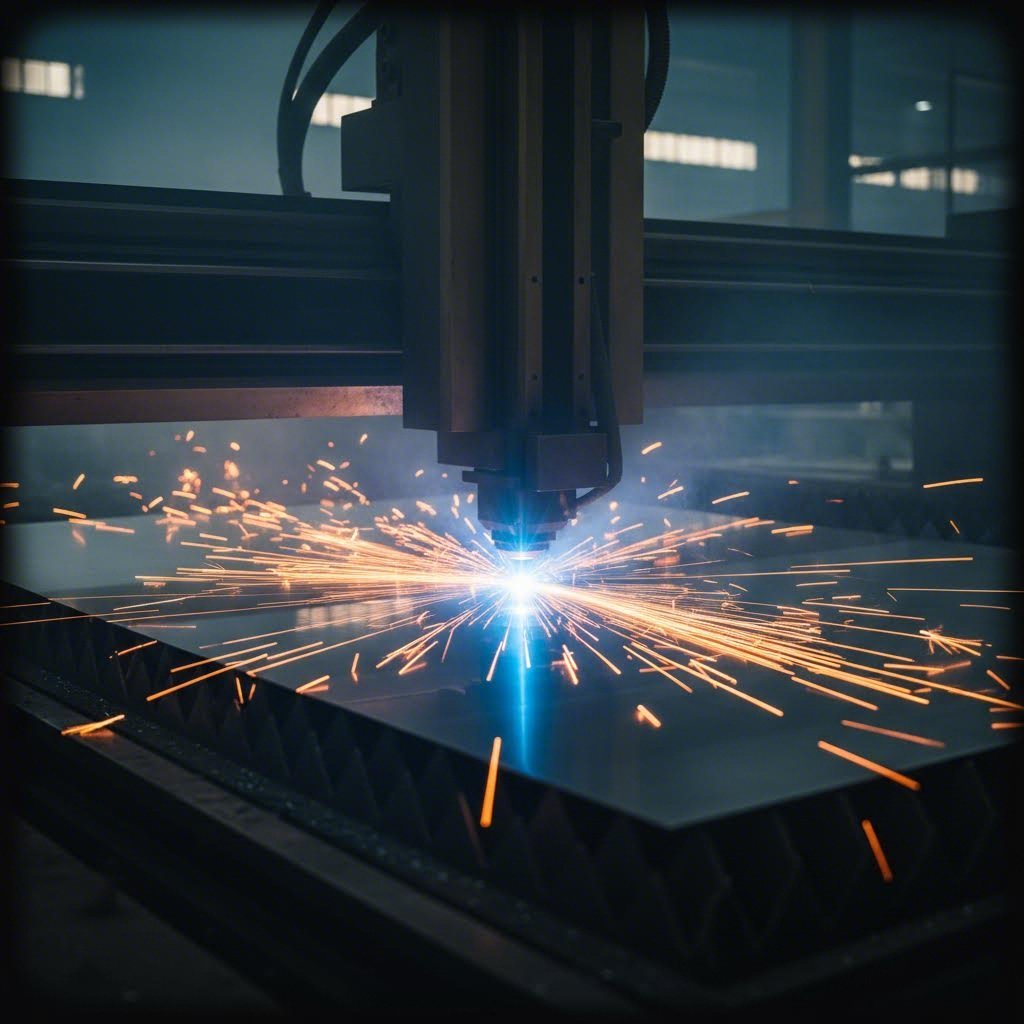

Laserschneiden vs. Wasserschneiden für Edelstahl

Wenn es vor allem auf Präzision ankommt, konzentriert sich die Diskussion meist auf das Laserschneiden und das Wasserschneiden. Beide Technologien ermöglichen enge Toleranzen und saubere Kanten, erzielen die Ergebnisse jedoch durch grundlegend unterschiedliche Prozesse.

Laserschneiden verwendet einen fokussierten, energiereichen Strahl, um das Material entlang der Schnittlinie zu schmelzen oder zu verdampfen. Hilfsgase wie Sauerstoff oder Stickstoff blasen das geschmolzene Metall aus und verbessern den Prozess. Fasermodule haben sich als dominierende Technologie beim Schneiden von Edelstahl aufgrund ihrer Effizienz und Präzision etabliert. Laut den Herstellungsrichtlinien von Xometry ist das Laserschneiden bei dünneren Materialien in der Regel präziser als das Wasserschneiden und zeichnet sich durch eine hervorragende Wiederholgenauigkeit über mehrere Produktionsdurchläufe hinweg aus.

Der Kompromiss? Das Laserschneiden erzeugt eine wärmebeeinflusste Zone (HAZ) entlang der Schnittkante. Obwohl moderne Faserlaser diesen Effekt minimieren, müssen wärmeempfindliche Anwendungen die Berücksichtigung alternativer Verfahren in Erwägung ziehen.

Wasserstrahlschneiden verfolgt einen völlig anderen Ansatz. Ein Hochdruckstrahl aus Wasser, gemischt mit abrasiven Partikeln, fräst sich unter Erosion durch das Material, ohne Wärme zu erzeugen. Dieses kalt schneidende Verfahren verhindert thermische Verzerrungen und erhält die inhärenten Eigenschaften des Edelstahls entlang der gesamten Schnittkante.

Beim Schneiden dickerer Materialien zeigt das Wasserstrahlschneiden seine Stärken. Wie Xometry anmerkt, desto dicker das Material ist, desto wahrscheinlicher wird ein Wasserstrahl eingesetzt, da Wasserstrahlen praktisch alles schneiden können. Für maßgeschneiderte Edelstahlanwendungen, bei denen keine Wärmeverzug auftreten darf oder bei wärmeempfindlichen nachfolgenden Bearbeitungen, wird Wasserstrahlschneiden oft zur bevorzugten Wahl.

Saubere Schnitte ohne Materialbeschädigung erzielen

Neben Laser- und Wasserstrahlschneiden gibt es zwei weitere Verfahren, die spezifischen Anforderungen beim Schneiden von Edelstahl gerecht werden.

Plasmaschneiden erzeugt einen ionisierten Gasstrahl bei extrem hohen Temperaturen, um Material zu schmelzen und auszustoßen. Moderne Systeme verwenden eine Wassereinspritzung, um Lärm zu reduzieren und die Schnittqualität zu verbessern. Während Plasma dickes Edelstahl effizient bearbeitet, raten Xometrys Fertigungsexperten davon ab, es für Präzisionsarbeiten einzusetzen: „Zwischen Faseroptiklaser und Wasserstrahl gibt es einfach eine deutlich höhere Wiederholgenauigkeit und Präzision als beim Plasmaschneiden.“ Plasma-geschnittene Kanten erfordern typischerweise eine sekundäre Nachbearbeitung und eignen sich am besten für Konstruktionsanwendungen, bei denen anschließend geschweißt wird.

Mechanisches Scheren verwendet hochdruckbetriebene Schneiden, um das Material mechanisch zu brechen. Bandsägen eignen sich für gerade oder gekrümmte Schnitte, während Scheren dünne Bleche schnell und wirtschaftlich durchtrennen. Diese Verfahren bleiben kostengünstig für einfachere Geometrien und dickere Querschnitte, bei denen thermisches Schneiden nicht praktikabel ist. Die Spanbildung erfordert jedoch besondere Sorgfalt – eine falsche Zahngeometrie kann Kaltverfestigung oder das Festklemmen des Sägeblatts verursachen.

Wie schneiden Sie Edelstahl, wenn die Toleranzen äußerst eng sind? In einigen Fällen reichen Blechschneidverfahren allein nicht aus, um die erforderliche Präzision zu erreichen. Wie Xometry erklärt, „können Toleranzen, die über die Norm für das Blechschneiden hinausgehen, eine Nachbearbeitung (z. B. eine 2,5-Achsen-Fräsmaschine) erfordern“.

| Schnittmethode | Präzision | Kantenqualität | Dickenbereich | Wärmeeinflusszone | Relativer Preis |

|---|---|---|---|---|---|

| Faserlaser | Ausgezeichnet (±0,005") | Sauber, minimaler Grat | Bis zu ~1" typisch | Geringfügig, aber vorhanden | - Einigermaßen |

| Wasserstrahl | Sehr gut (±0,005–0,010") | Glatte Oberfläche, keine thermischen Effekte | Bis zu 6"+ möglich | Keine (kalt geschnitten) | Höher |

| Plasma | Mäßig (±0,020") | Rauer, Nachbearbeitung erforderlich | Bis zu 2"+ typisch | Bedeutend | Niedriger |

| Mechanisches Scheren | Gut für gerade Schnitte | Sauber an dünnem Material | Begrenzt durch die Klingenkraft | Keine | Tiefster Punkt |

Wenn Sie das Schneiden von Edelstahl für Ihr Projekt spezifizieren, kommunizieren Sie kritische Abmessungen klar. Wenn bestimmte Merkmale engere Toleranzen erfordern, als es Standardfertigungsverfahren zulassen, ermöglicht die frühzeitige Kennzeichnung dieser Anforderungen Ihrem Fertiger, geeignete Methoden oder Neigungskorrekturtechniken bei tieferen Schnitten anzuwenden.

Der Kantenzustand ist nicht nur optisch relevant. Für Bauteile, die verschweißt werden sollen, kann eine gröbere Plasma-Schnittkante tatsächlich die Schweißdurchdringung verbessern. Für Oberflächen im Lebensmittelkontakt oder sichtbare architektonische Elemente liefern Laser- oder Wasserstrahlschneiden die saubere Kantengüte, die Ihre Anwendung erfordert.

Nachdem Ihre Schneidmethode festgelegt ist, kann der gesamte Fertigungsprozess vom Konstruktionsdatensatz bis zur Auslieferung des fertigen Teils ablaufen – einen Arbeitsablauf, den wir als Nächstes betrachten werden.

Der maßgeschneiderte Fertigungsprozess entschlüsselt

Sie haben Ihre Qualität, Dicke, Oberfläche und Schneidemethode festgelegt. Was passiert nun genau, wenn Sie die Bestellung abschicken? Das Verständnis des kompletten Fertigungsablaufs für Edelstahl-Blechteile hilft Ihnen, realistische Erwartungen zu setzen, Verzögerungen zu vermeiden und sicherzustellen, dass Ihre kundenspezifischen Edelstahlteile exakt wie vorgegeben eintreffen.

Der Weg von der Konstruktionsdatei zum fertigen Bauteil folgt einer vorhersehbaren Abfolge von Schritten. Jede Phase baut auf der vorherigen auf, und jedes Versäumnis am Anfang des Prozesses kann sich bis zum Endprodukt auswirken. Werfen wir einen Blick darauf, was Sie erwarten können, wenn Sie für Ihr Projekt mit einem Blechbearbeitungsunternehmen zusammenarbeiten.

Von der Konstruktionsdatei zum fertigen Bauteil

Jedes erfolgreiche Projekt in der Blechverarbeitung beginnt mit einer durchdachten Konstruktion. Laut Cresco Custom Metals müssen Konzepte in brauchbare Baupläne und technische Unterlagen übersetzt werden, bevor irgendein Metall geschnitten wird. Unabhängig davon, ob Sie CAD-Zeichnungen einreichen oder von einer Skizze auf einer Serviette ausgehen, benötigt der Hersteller klare Dokumentation, um fortfahren zu können.

So sieht der typische Workflow vom ersten Kontakt bis zur Lieferung aus:

- Einreichung des Designs: Sie stellen CAD-Dateien, Zeichnungen oder Spezifikationen bereit, die Ihre gewünschten Formen und Abmessungen aus Edelstahl beschreiben. Die meisten Fertigungsbetriebe akzeptieren gängige Formate wie DXF, DWG, STEP oder PDF-Zeichnungen. Falls Sie keine formalen Zeichnungen haben, können viele Unternehmen diese anhand Ihrer Konzepte von Grund auf erstellen.

- DFM-Prüfung (Design for Manufacturability): Ingenieure analysieren Ihr Design hinsichtlich der Herstellbarkeit. Sie identifizieren potenzielle Probleme wie unzureichende Biegeradien, ungünstige Bohrungspositionen in Kanten Nähe oder Merkmale, die während der Fertigung zu Verzug führen könnten. Diese vorab durchgeführte Prüfung erkennt Probleme, bevor sie zu kostspieligen Fehlern werden.

- Bestätigung der Materialauswahl: Der Fertiger bestätigt, dass Ihre Angaben zu Werkstoffgüte, Dicke und Oberflächenfinish den Anforderungen Ihrer Anwendung entsprechen und in den benötigten Mengen verfügbar sind. Sollte das von Ihnen angegebene Material Lieferzeiten oder Kostenprobleme verursachen, kann ein Ersatzvorschlag unterbreitet werden.

- Schneidvorgänge: Rohes Edelstahlblech wird mit der geeigneten Methode – Laser, Wasserstrahl, Plasma oder mechanisches Scheren – auf Ihre vorgegebenen Maße zugeschnitten. Die Präzision in diesem Schritt gewährleistet einen reibungslosen Ablauf aller nachfolgenden Arbeitsschritte.

- Formen und Gestalten: Die geschnittenen Bleche werden anschließend gebogen, gerollt, gestanzt oder anderen Umformprozessen unterzogen. Bei der Verarbeitung von Edelstahlblechen sorgen hochwertige Anlagen und präzise Techniken für die strukturelle Integrität und verhindern Risse an den Biegekanten.

- Schweißen und Montieren: Komponenten, die verbunden werden müssen, durchlaufen Schweiß-, Befestigungs- oder andere Montageverfahren. Bei Edelstahl ist besondere Sorgfalt erforderlich, um Kontaminationen zu vermeiden und die Korrosionsbeständigkeit in den Schweißnähten beizubehalten.

- Oberflächenbearbeitung: Die Teile erhalten ihre endgültige Oberflächenbehandlung – Schleifen von Schweißnähten, Polieren, Passivieren oder Aufbringen schützender Beschichtungen gemäß Spezifikation.

- Qualitätskontrolle: Fertige Bauteile unterziehen sich einer dimensionalen Prüfung, Kontrolle der Oberflächenqualität sowie gegebenenfalls anwendungsspezifischen Tests, bevor sie verpackt und versandt werden.

Was Sie bei der individuellen Fertigung erwarten können

Wie lange dauert das alles? Ein typischer Auftrag kann je nach Umfang, Komplexität und Materialverfügbarkeit einige Tage bis mehrere Wochen in Anspruch nehmen. Einfache flache Teile mit Standardoberflächen durchlaufen den Prozess schneller als komplexe Baugruppen, die mehrere Umformoperationen und spezielle Oberflächenbehandlungen erfordern.

Mehrere Faktoren beeinflussen den Zeitplan Ihres Projekts:

- Designkomplexität: Intrikate Formen aus Edelstahl mit engen Toleranzen benötigen mehr Rüstzeit und eine sorgfältigere Bearbeitung als einfache Geometrien.

- Materialverfügbarkeit: Gängige Sorten wie 304 in Standarddicken sind schnell lieferbar. Speziallegierungen oder ungewöhnliche Dicken können Produktionsaufträge mit längeren Vorlaufzeiten erfordern.

- Bestellvolumen: Größere Stückzahlen profitieren von aufgeteilten Rüstkosten, benötigen aber insgesamt mehr Bearbeitungszeit. Prototypenmengen werden schneller bearbeitet, haben jedoch höhere Kosten pro Stück.

- Sekundäre Operationen: Jeder zusätzliche Arbeitsschritt – wie Schweißen, Einsetzen von Befestigungselementen oder spezielle Oberflächenbehandlung – verlängert den Gesamtzeitplan.

Qualitätszertifizierungen sind wichtiger, als viele Käufer denken. Die ISO 9001:2015-Zertifizierung zeigt an, dass ein Hersteller dokumentierte Qualitätsmanagementsysteme mit konsistenten Verfahren und Praktiken zur kontinuierlichen Verbesserung pflegt. Für Automobilanwendungen fügt die IATF 16949-Zertifizierung branchenspezifische Anforderungen hinzu, die Produktsicherheit, Rückverfolgbarkeit und Fehlerverhütung abdecken.

Diese Zertifizierungen sind nicht nur Trophäen an der Wand. Sie repräsentieren systematische Ansätze, um Fehler zu erkennen, bevor Teile versandt werden, und um eine wiederholbare Qualität über die gesamte Produktion hinweg sicherzustellen. Für Edelstahl, der in lebensmitteltauglichen oder medizinischen Geräten verwendet wird, weist Cresco darauf hin, dass strenge Oberflächenprozesse das Kontaminationsrisiko verringern – etwas, das nur durch disziplinierte Qualitätsysteme erreichbar ist.

Eine präzise Ausführung in der Entwurfsphase sorgt für weniger Fehler während der Produktion, verbessert die Durchlaufzeiten und senkt die Kosten. Die Investition von Zeit zu Beginn in eine gründliche DFM-Prüfung und klare Spezifikationen zahlt sich während des gesamten Fertigungsprozesses aus. Wenn der Herstellungsworkflow verstanden ist, können Sie erkunden, wie verschiedene Branchen maßgeschneidertes Edelstahlblech für ihre spezifischen Anwendungsanforderungen nutzen.

Anwendungsleitfaden für Schlüsselindustrien

Stellen Sie sich vor, derselbe Edelstahlwerkstoff wird für einen Operationssaal in einem Krankenhaus und für eine Küchenzeile in einem Strandrestaurant verwendet. Beide Umgebungen erfordern Korrosionsbeständigkeit und Reinigungsfähigkeit, doch die spezifischen Anforderungen könnten unterschiedlicher nicht sein. Das Verständnis dafür, wie jeder Industriezweig maßgeschneidertes Edelstahlblech einsetzt, hilft Ihnen dabei, die Materialeigenschaften an die tatsächlichen Leistungsanforderungen anzupassen.

Die Eigenschaften von Metallen variieren erheblich je nach ihrer Zusammensetzung, und die Flexibilität von Edelstahl macht ihn für außergewöhnlich vielfältige Anwendungen geeignet. Die Auswahl der falschen Güte oder Oberfläche für Ihren spezifischen Bereich kann jedoch zu vorzeitigem Versagen, Konformitätsproblemen oder unnötigen Kosten führen. Wir untersuchen, was jede wichtige Branche benötigt und welche Materialspezifikationen optimale Ergebnisse liefern.

Branchenspezifische Empfehlungen für Güte und Oberfläche

Verschiedene Branchen stehen einzigartigen Umweltbedingungen, gesetzlichen Vorgaben und Leistungserwartungen gegenüber. Hier erfahren Sie, was Sie über die Auswahl von kundenspezifischem Edelstahl für jeden Hauptanwendungsbereich wissen müssen:

- Gastronomie und gewerbliche Küchen: Dieser Bereich erfordert FDA-konforme Materialien, die ständiger Reinigung und dem Kontakt mit Lebensmittelsäuren standhalten. Laut Dem Branchenleitfaden von WebstaurantStore , 304-Edelstahl ist die am häufigsten verwendete Art in gewerblichen Küchen, da er durch seinen hohen Glanz sowie eine ausgezeichnete Beständigkeit gegen Korrosion und Rost überzeugt. Für Geräte, die mit salzhaltigen Lebensmitteln in Berührung kommen oder aggressiven Reinigungsmitteln ausgesetzt sind, bietet 316-Edelstahl dank seines Molybdängehalts einen verbesserten Schutz. Auch die Oberflächenwahl ist von gleicher Bedeutung – #4 gebürstet oder #4 Dairy-Oberfläche ermöglicht eine einfache Reinigung und erfüllt gleichzeitig die 3-A-Hygienestandards. Die glatte, nicht poröse Oberfläche verhindert das Wachstum von Bakterien und macht Edelstahlbleche damit zum Goldstandard für Lebensmittelbearbeitungsflächen, Utensilien und Geräte.

- Architektonische und dekorative Anwendungen: Die ästhetische Konsistenz bestimmt die Materialauswahl für Gebäudefassaden, Aufzugsinnenräume und Dekorplatten. Edelstahl-Metallplatten müssen ihr Erscheinungsbild trotz Witterungseinflüssen, Temperaturschwankungen und ständigem menschlichen Kontakt bewahren. Der Werkstoff 316 eignet sich hervorragend für Außenanwendungen, bei denen Regen, Luftfeuchtigkeit und atmosphärische Verschmutzung korrosive Bedingungen erzeugen. Für Inneneinsätze genügt in der Regel Werkstoff 304, wodurch Materialkosten gesenkt werden. Die Wahl der Oberfläche richtet sich nach den visuellen Zielen – die #8-Spiegelausführung erzeugt dramatische reflektierende Oberflächen für besonders auffällige Installationen, während die #4 gebürstete Variante ein anspruchsvolleres Erscheinungsbild bietet, das Fingerabdrücke und leichte Kratzer kaschiert. Geben Sie bei der Montage mehrerer Platten die Kornrichtung an, um eine visuelle Kontinuität über große Flächen hinweg sicherzustellen.

- Medizinische und pharmazeutische Einrichtungen: Die Sterilisationsverträglichkeit definiert die Materialeigenschaften in medizinischen Anwendungen. Ausrüstungen müssen wiederholte Autoklavierungszyklen, aggressive Desinfektionsmittel und pharmazeutische Verbindungen ohne Materialabbau aushalten. Der Werkstoff 316L hat sich als bevorzugte Wahl für chirurgische Instrumente, Verarbeitungsanlagen und Reinraumkomponenten etabliert. Aufgrund seines niedrigen Kohlenstoffgehalts kommt es beim Schweißen nicht zu einer Aufkohlung, wodurch die Korrosionsbeständigkeit während der gesamten Nutzungsdauer erhalten bleibt. Elektropolierte Oberflächen maximieren die Widerstandsfähigkeit gegen Bakterienbesiedlung – eine vom USDA zitierte Studie ergab, dass elektropolierte Oberflächen unter allen getesteten Oberflächen die höchste Beständigkeit gegenüber bakterieller Anheftung aufwiesen. Bei Edelstahlplatten, die in der pharmazeutischen Verarbeitung eingesetzt werden, schreiben Oberflächengütespezifikationen häufig Rautiefenwerte (RA) unter 20 Mikroinch vor.

- Marine-Anwendungen: Salzwasser stellt eine der aggressivsten korrosiven Umgebungen dar, denen Edelstahl ausgesetzt ist. Chloridionen greifen Standardqualitäten unaufhörlich an und verursachen Loch- und Spaltkorrosion, die zu strukturellen Ausfällen führen können. Die Qualität 316 wird daher für maritime Beschläge, Bootsausrüstungen und architektonische Elemente in Küstennähe zwingend erforderlich. Der Molybdängehalt von 2–3 % bietet einen wesentlichen Schutz gegen chloridinduzierte Korrosion. Für Anwendungen unter Wasser oder in der Spritzwasserzone greifen einige Planer auf Duplex-Qualitäten oder sogar hochlegierte Werkstoffe zurück. Die Oberflächenbeschaffenheit spielt hier eine nachgeordnete Rolle – die Korrosionsbeständigkeit steht vor der Ästhetik, obwohl glattere Oberflächen die für den korrosiven Angriff verfügbare Fläche verringern.

- Automobil- und Industrieproduktion: Ausgewogenes Verhältnis von struktureller Leistungsfähigkeit und Kosteneffizienz im Hinblick auf Korrosionsanforderungen in diesen Bereichen. Eisenhaltige Metalle wie der rostfreie Stahl 430 finden breite Anwendung in Automobilabgassystemen, wo die Beständigkeit gegen Hitze wichtiger ist als ein extrem hoher Korrosionsschutz. Dieser ferritische Werkstoff bewältigt hohe Temperaturen gut und ist deutlich kostengünstiger als austenitische Alternativen. Für Strukturbauteile, Fahrwerksteile und Aufhängungselemente bietet 304 eine ausreichende Korrosionsbeständigkeit bei moderaten Kosten. Gehäuse für Industrieanlagen und Maschinenschutzeinrichtungen sind üblicherweise aus Edelstahlplatten mit einer Dicke von 12–14 Gauge, um Schlagfestigkeit und strukturelle Steifigkeit zu gewährleisten. Die Anforderungen an die Oberflächenbeschaffenheit variieren stark – funktionale Bauteile können über eine Walzoberfläche (2B) verfügen, während sichtbare Bleche gebürstete oder polierte Oberflächen erfordern.

Erfüllung der behördlichen Anforderungen über verschiedene Branchen hinweg

Über die Materialeigenschaften hinaus beeinflusst die Einhaltung gesetzlicher Vorschriften die Auswahl von Edelstahl in vielen Branchen. Lebensmittelverarbeitende Betriebe müssen die Anforderungen der FDA an Oberflächen im Kontakt mit Lebensmitteln erfüllen. Wie Metal Products of Cincinnati erklärt , muss lebensmittelechter Edelstahl Säuren, Laugen und Chloride wie Salz aushalten, ohne vorzeitig zu korrodieren. Wenn sich Korrosion bildet, muss die Ausrüstung sofort außer Betrieb genommen werden, da ihre unebene Oberfläche Kontaminationsrisiken birgt.

Die Edelstähle der Baureihe 300 und 400 dominieren aus bestimmten Gründen den Einsatz im lebensmitteltechnischen Bereich. Die Baureihe 300 (einschließlich 304 und 316) weist einen höheren Nickelgehalt auf, was eine bessere Korrosionsbeständigkeit bei gleichzeitig höheren Kosten bietet. Die Baureihe 400 bietet magnetische Eigenschaften, die beispielsweise bei Förderanlagen in Spülmaschinen nützlich sind, um verloren gegangenes Besteck mithilfe von Magneten abzufangen, bevor es in die Abfallsysteme gelangt.

Die Herstellung von pharmazeutischen Produkten und medizinischen Geräten stellt noch strengere Anforderungen an Oberflächen. Geräte-Kennschilder, Behälter für die Verarbeitung sowie Kontaktflächen müssen antibakterielle Eigenschaften aufweisen und gegen ätzende Reinigungsmittel beständig sein. Edelstahl-Kennschilder für Geräte haben sich in pharmazeutischen Anlagen als bevorzugte Wahl durchgesetzt, da sie hervorragende Beständigkeit gegen Dellen, Kratzer und Flecken bieten und gleichzeitig eine überlegene Leistung in stark ätzenden oder sauren Umgebungen zeigen.

Für industrielle Lebensmittelanwendungen, bei denen die korrosive Belastung besonders schwer ist, verbessert eine Elektropolierbehandlung die Säurebeständigkeit. Diese einmalige Behandlung kann Korrosion verhindern, die andernfalls zu Kontamination führen könnte – eine lohnenswerte Investition für Geräte, die jahrelang zuverlässigen Betrieb sicherstellen sollen.

Die Auswahl des richtigen kundenspezifischen Edelstahls für Ihre Branche geht nicht nur darum, Kästchen auf einem Datenblatt abzuhaken. Es geht darum zu verstehen, wie sich Materialeigenschaften unter Ihren spezifischen Betriebsbedingungen in reale Leistung umsetzen. Nachdem klare branchenspezifische Anforderungen definiert wurden, besteht der nächste Schritt darin, einen Lieferanten zu finden, der Material liefern kann, das genau Ihren Spezifikationen entspricht.

Beschaffungs- und Lieferantenauswahlstrategien

Sie haben die perfekte Qualität, Stärke, Oberfläche und Schneidmethode für Ihr Projekt festgelegt. Nun steht eine Entscheidung an, die Ihren gesamten Fertigungszeitplan beeinflussen kann: Wo kaufen Sie Edelstahlplatten, die genau Ihren Anforderungen entsprechen? Der Unterschied zwischen einem exzellenten und einem durchschnittlichen Lieferanten liegt weit über dem Preis pro Kilogramm hinaus – er wirkt sich auf Ihre Lieferzeiten, die gleichbleibende Qualität und letztendlich auf den Erfolg Ihres Projekts aus.

Die Suche nach zuverlässigen Lieferanten für Edelstahlbleche erfordert die gleichzeitige Bewertung mehrerer Faktoren. Ein Lieferant, der extrem niedrige Preise anbietet, nützt nichts, wenn er nicht termingerecht liefern oder die maßgeschneiderten Schneidkapazitäten bereitstellen kann, die Ihr Projekt erfordert. Untersuchen wir, was außergewöhnliche Fertigungspartner vom Rest abhebt.

Bewertung von Anbietern für kundenspezifische Metallteile

Wenn Sie bereit sind, Edelstahlblech für Ihr Projekt zu kaufen, verhindert eine systematische Bewertung kostspielige Fehler. Laut Fry Steel's Lieferanten-Vergleichsleitfaden ist die Auswahl des richtigen Metalllieferanten keine reine Einkaufsentscheidung – es ist eine Partnerschaft, die sich auf Ihre Produktqualität, Produktionszeiten und langfristige Rentabilität auswirkt.

Worauf sollten Sie achten, wenn Sie potenzielle Partner für kundenspezifische Edelstahlprodukte vergleichen? Berücksichtigen Sie diese wesentlichen Bewertungskriterien:

- Schnelles Prototyping und DFM-Unterstützung: Erstklassige Lieferanten wie Shaoyi (Ningbo) Metal Technology bieten Fünf-Tage-Schnellprototyping-Services, mit denen Sie Designs validieren können, bevor Sie sich auf Produktionsläufe festlegen. Ihre umfassende DFM-Unterstützung (Design for Manufacturability) erkennt potenzielle Probleme frühzeitig, was Zeit und Kosten spart. Diese Art der vorabgehenden ingenieurtechnischen Zusammenarbeit unterscheidet echte Produktionspartner von einfachen Materialhändlern.

- Angebotsdurchlaufzeit: Wie schnell können Sie Preise erhalten? Wenn Angebote Tage oder Wochen auf sich warten lassen, entstehen Engpässe in Ihrem Planungsprozess. Führende Lieferanten liefern Angebote innerhalb von 24 Stunden oder schneller, einige bieten sogar sofortige Online-Angebote für Standardkonfigurationen. Shaoyi ist ein Beispiel für diesen Ansatz mit schnellen Angebotsreaktionszeiten, die Ihr Projekt voranbringen.

- Maßgeschneiderte Schneidkapazitäten: Nicht jeder Lieferant kann Anforderungen an kundenspezifisch zugeschnittene Edelstahlteile erfüllen. Stellen Sie sicher, dass Ihr potenzieller Partner die spezifischen Schneidverfahren anbietet, die Ihr Projekt erfordert – Laser-, Wasserstrahl-, Plasma- oder mechanisches Scheren. Erkundigen Sie sich nach den möglichen Toleranzen und der maximalen Blechgröße, die verarbeitet werden kann.

- Verfügbare Güten und Oberflächen: Ein umfangreicher Lagerbestand verkürzt die Lieferzeiten und stellt die Materialverfügbarkeit sicher. Wie Fry Steel betont, ermöglichen Lieferanten mit über 140 verfügbaren Güten und hohen Lagerbeständen schnellere Lieferungen und mehr Flexibilität, wenn sich die Spezifikationen während eines Projekts ändern.

- Qualitätszertifizierungen: Achten Sie auf die ISO 9001:2015-Zertifizierung als Grundlage für Qualitätsmanagementsysteme. Für Automobilanwendungen zeigt die IATF-16949-Zertifizierung, dass der Lieferant strenge branchenspezifische Anforderungen bezüglich Produktsicherheit, Rückverfolgbarkeit und Fehlervermeidung erfüllt. Shaoyi verfügt über die IATF-16949-Zertifizierung, was ihr Engagement für qualitativ hochwertige Automobilstandards unterstreicht.

- Mindestbestellmengen: Einige Lieferanten konzentrieren sich ausschließlich auf die Serienproduktion, wodurch sie für Prototypenmengen oder kleine Losgrößen ungeeignet sind. Klären Sie die Mindestbestellmengen (MOQs) von Anfang an ab, um Zeitverschwendung durch Partner zu vermeiden, die Ihre Bestellmenge nicht bedienen können.

- Wertschöpfungsdienste: Welche zusätzlichen Fähigkeiten bietet der Lieferant über die reine Rohstofflieferung hinaus? Hauseigene Fertigungsverfahren wie Umformen, Schweißen, Oberflächenveredelung und Montage vereinfachen Ihren Beschaffungsprozess. Wenn Materialien weniger Handwechsel durchlaufen, reduzieren Sie Handlingfehler und vereinfachen das Projektmanagement.

Vom Angebotsantrag bis zur Projektfertigstellung

Sobald Sie vielversprechende Kandidaten für die Lieferung von Edelstahlplatten identifiziert haben, folgt der Einkaufsprozess einem vorhersehbaren Muster. Die Kenntnis dessen, was zu erwarten ist, hilft Ihnen, effizient vom ersten Anfrage bis zur Lieferung voranzukommen.

Die Phase der Angebotsanfrage: Senden Sie Ihre Spezifikationen einschließlich CAD-Dateien, benötigter Mengen, gewünschter Liefertermine und eventueller besonderer Anforderungen ein. Seien Sie präzise hinsichtlich Toleranzen, Oberflächenspezifikationen und der erforderlichen Zertifizierungsdokumente. Unklare Anfragen führen zu ungenauen Angeboten – detaillierte Anfragen erhalten genaue Preisangaben.

Viele Einkäufer fragen sich, wo sie Edelstahlbleche kaufen können, wenn ihre Anforderungen an kundenspezifische Edelstahlbleche außerhalb der Standardangebote liegen. Die Antwort liegt oft bei spezialisierten Fertigungsbetrieben und nicht bei allgemeinen Metallhändlern. Unternehmen, die auf Sonderanfertigungen spezialisiert sind, verfügen über die notwendige Ausrüstung, Expertise und Qualitätsmanagementsysteme für präzise Fertigung.

Lieferzeiterwartungen: Standardmaßgeschneiderte Edelstahlbestellungen werden in der Regel innerhalb von 1–3 Wochen versandt, abhängig von der Komplexität und der Materialverfügbarkeit. Prototypenmengen werden oft schneller bearbeitet – Rapid-Prototyping-Dienstleistungen können Musterteile bereits innerhalb von 5 Werktagen liefern. Serienfertigungen erfordern längere Lieferzeiten, basierend auf dem Volumen und den erforderlichen Sekundäroperationen.

Mehrere Faktoren beeinflussen Ihre individuelle Lieferzeit:

| Faktor | Einfluss auf die Lieferzeit | Minderungsstrategie |

|---|---|---|

| Materialverfügbarkeit | Speziallegierungen können Walzwerkaufträge erfordern, was 4–8 Wochen hinzufügt | Bestätigen Sie den Lagerstatus, bevor Sie die Spezifikationen endgültig festlegen |

| Auftragskomplexität | Mehrere Umformoperationen verlängern die Bearbeitungszeit | Vereinfachen Sie Konstruktionen soweit möglich während der DFM-Prüfung |

| Menge | Größere Mengen erfordern proportional längere Produktionszeiten | Teilen Sie große Aufträge in terminierte Freigaben auf |

| Qualitätsdokumentation | Zertifizierte Prüfberichte und Rückverfolgbarkeit fügen zusätzliche Bearbeitungsschritte hinzu | Dokumentationsanforderungen von Anfang an festlegen |

| Sekundäre Oberflächenbearbeitung | Polieren, Passivieren oder Beschichten verlängert die Gesamtzeit | Berücksichtigen Sie Walzoberflächen, wenn die Optik es zulässt |

Projektunterstützung während der gesamten Produktion: Die besten Lieferanten bieten Einblick in den Fortschritt Ihrer Bestellung. Online-Bestellmanagementsysteme ermöglichen es Ihnen, Produktionsstufen und Lieferstatus zu verfolgen, ohne telefonische Anfragen stellen zu müssen. Automatisierte Benachrichtigungen bei wichtigen Meilensteinen – wie Schnitt abgeschlossen, Umformung fertiggestellt, Versand erfolgt – halten Ihre Planung auf Kurs.

Eine reaktionsschnelle Kundenbetreuung erweist sich als entscheidend, wenn Fragen auftreten. Kompetente Verkaufsmitarbeiter nehmen nicht nur Bestellungen entgegen, sondern arbeiten mit Ihnen zusammen, um optimale Lösungen zu finden. Wenn Fry Steel ihren Ansatz beschreibt, betonen sie: „Ein kompetenter Verkäufer bestellt nicht einfach nur Material für Sie, sondern arbeitet mit Ihnen zusammen, um das perfekte Produkt zu finden.“

Überprüfung vor der Produktion: Für neue Konstruktionen oder kritische Anwendungen bieten Rapid-Prototyping-Dienstleistungen eine wesentliche Validierung. Laut dem Prototyping-Leitfaden von Hubs verhindert die Ansicht eines physischen Teils vor der Freigabe der Serienproduktion kostspielige Fehler. Moderne Prototyping-Plattformen bieten sofortige Angebote, automatisiertes DFM-Feedback und Lieferzeiten von nur 4–6 Werktagen.

Die Bewertung des Prototyps ermöglicht es Ihnen, Passform, Funktion und Oberfläche zu überprüfen, bevor die Serienproduktion hochgefahren wird. Falls Anpassungen erforderlich sind, verursachen Änderungen im Prototypenstadium nur einen Bruchteil der Kosten im Vergleich zur Umarbeitung von Fertigungswerkzeugen oder der Entsorgung fertiger Lagerbestände.

Die Auswahl des richtigen Partners für Ihre individuellen Anforderungen an Edelstahl-Blech legt den Grundstein für erfolgreiche Projekte. Indem Sie Lieferanten systematisch anhand dieser Kriterien bewerten, finden Sie Partner, die in der Lage sind, qualitativ hochwertige Materialien termingerecht bereitzustellen – und rohen Edelstahl in die präzisen Komponenten verwandeln, die Ihre Anwendungen erfordern.

Häufig gestellte Fragen zum maßgefertigten Edelstahl-Blech

1. Was ist der Unterschied zwischen Edelstahl 304 und 316?

Die Güte 304 enthält 18–20 % Chrom und 8–10 % Nickel und eignet sich daher ideal für Standardumgebungen wie Küchen und industrielle Gehäuse. Die Güte 316 enthält zusätzlich 2–3 % Molybdän, wodurch eine überlegene Beständigkeit gegen Loch- und Spaltkorrosion in chloridreichen Umgebungen, wie z. B. im maritimen Bereich oder bei der chemischen Verarbeitung, gewährleistet wird. Obwohl 316 teurer ist, bietet es unter aggressiven Bedingungen eine deutlich längere Lebensdauer.

2. Wie wähle ich die richtige Dicke (Gauge) für Edelstahlblech aus?

Die Wahl des Gauges hängt von den strukturellen Anforderungen, den Umformanforderungen und den Gewichtsbeschränkungen Ihrer Anwendung ab. Für anspruchsvolle Anwendungen wie Maschinenuntergestelle werden 10–12 Gauge (2,78–3,57 mm dick) benötigt, während dekorative Verkleidungen typischerweise 16 Gauge (1,59 mm) verwenden. Beachten Sie, dass höhere Gauge-Zahlen dünneres Material bedeuten. Die Konsultation Ihres Blechbearbeiters hilft dabei, den Gauge an Ihre spezifische Konstruktion und Leistungsanforderungen anzupassen.

3. Was ist die beste Methode, um Edelstahlbleche zu schneiden?

Die optimale Schneidmethode hängt von den Anforderungen Ihres Projekts ab. Laserschneiden bietet eine hervorragende Präzision (±0,127 mm) mit minimalem Grat bei dünneren Materialien. Wasserschneiden erzeugt keine wärmeeinflusste Zone und eignet sich daher ideal für wärmeempfindliche Anwendungen und dickere Materialien bis über 150 mm. Plasmaschneiden bearbeitet dicke Abschnitte wirtschaftlich, erfordert jedoch eine Nachbearbeitung der Kanten. Mechanisches Scheren bleibt kostengünstig für gerade Schnitte an dünnen Blechen.

4. Wo kann ich kundenspezifisch geschnittene Edelstahlbleche kaufen?

Spezialisierte Metallverarbeiter wie Shaoyi (Ningbo) Metal Technology bieten kundenspezifische Zuschnittsdienstleistungen mit schneller Angebotsbearbeitung und DFM-Unterstützung an. Bei der Auswahl eines Lieferanten sollten Sie dessen Schneidkapazitäten, verfügbare Sorten und Oberflächen, Qualitätszertifizierungen (ISO 9001:2015, IATF 16949), Mindestbestellmengen sowie Schnellprototypen-Dienstleistungen bewerten. Führende Lieferanten liefern Angebote innerhalb von 12 Stunden und Prototypen innerhalb von 5 Tagen, um Designs vor der Produktion zu validieren.

5. Welche Oberflächenbeschaffenheit sollte ich für lebensmittelechtes Edelstahl wählen?

#4 Milchindustrie-Oberfläche oder elektropolierte Oberflächen eignen sich am besten für Anwendungen mit Lebensmittelkontakt. Diese glatten Oberflächen erfüllen die 3-A-Sanitärstandards mit einer Rauheitsmittelwert von 18–31 Mikrozoll, verhindern das Anhaften von Bakterien und ermöglichen eine einfache Reinigung. Eine standardmäßige 2B-Walzoberfläche reicht für industrielle Geräte ohne Kontakt aus. Für maximale bakterielle Widerstandsfähigkeit reduziert das Elektropolieren die Oberflächenrauheit um bis zu 50 %.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —