Was Ihr CNC-Serviceanbieter Ihnen über die Preisgestaltung nicht verrät

Verständnis für CNC-Dienstleistungen und deren transformative Wirkung auf die Fertigung

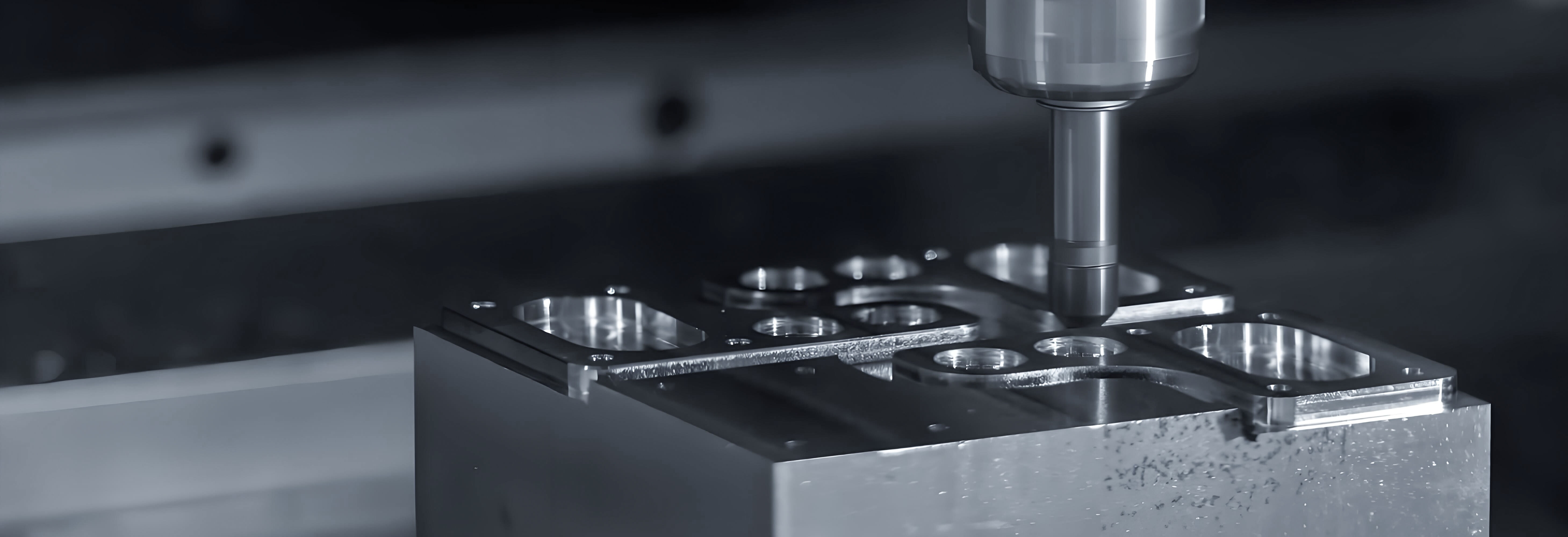

Haben Sie sich schon einmal gefragt, wie ein digitales Konstrukt auf Ihrem Computerbildschirm zu einem echten, greifbaren Teil wird? Genau das leistet ein CNC-Dienst. CNC steht für „Computerized Numerical Control“ (computergesteuerte numerische Steuerung) und bezeichnet ein Fertigungsverfahren, bei dem computergesteuerte Systeme Schneidwerkzeuge mit außergewöhnlicher Präzision steuern. Statt auf manuelle Bedienung zu setzen, folgen diese Maschinen vorprogrammierten Anweisungen, um Rohmaterialien durch Fräsen, Bohren und Formen in fertige Komponenten zu verwandeln.

Stellen Sie sich dies als einen hochqualifizierten Handwerker vor, der über ein perfektes Gedächtnis und ruhige, unerschütterliche Hände verfügt. Sobald programmiert, kann eine CNC-Maschine denselben Teil tausendfach mit identischem Ergebnis reproduzieren. Diese Kombination aus Automatisierung und Präzision macht die CNC-Bearbeitung zum Rückgrat der modernen Fertigung in sämtlichen Branchen .

Vom digitalen Design zum physischen Bauteil

Die Reise vom Konzept zu gefertigten Bauteilen beginnt mit Software für computergestütztes Konstruieren (CAD). Ingenieure erstellen detaillierte 3D-Modelle, die exakte Abmessungen, Oberflächenbeschaffenheiten und Materialeigenschaften definieren. Diese digitalen Konstruktionszeichnungen werden anschließend mittels Software für computergestützte Fertigung (CAM) in G-Code umgewandelt – eine Art Übersetzung Ihres Designs in eine Sprache, die die Maschine versteht.

Sobald das Programm fertig ist, übernimmt die CNC-Maschine die Arbeit. Laut den Fertigungsressourcen von Xometry läuft der Prozess ohne menschliches Eingreifen ab – mit Ausnahme des Einlegens des Werkstoffs, des Entnehmens des fertigen Bauteils und gegebenenfalls der Neupositionierung des Werkstücks. Ob Sie mit CNC-Metallkomponenten oder CNC-Holzdekorstücken arbeiten: Der grundlegende Prozess bleibt derselbe – digitale Anweisungen steuern präzise CNC-Bearbeitungsvorgänge, bei denen Material entfernt wird, bis Ihr Bauteil entsteht.

Der Automatisierungsvorteil in der modernen Fertigung

Warum spielt Automatisierung eine so große Rolle? Betrachten Sie diese zentralen Vorteile:

- Wiederholbarkeit: Erzeugen Sie identische Teile – egal, ob Sie 10 oder 10.000 benötigen

- Konsistenz: Computer-gesteuerte Bewegungen eliminieren menschliche Fehler bei den Schneidbedingungen

- Effizienz: Maschinen können nahezu ununterbrochen mit minimalem Aufsichtsaufwand betrieben werden

- Flexibilität: Schnelle Umrüstung zwischen verschiedenen Teilkonfigurationen durch programmierbare Änderungen

Moderne CNC-Systeme erreichen eine Präzision im Mikrometerbereich und sind daher unverzichtbar für Anwendungen, die höchste Genauigkeit erfordern. Ein solches Maß an Kontrolle ist mit manuellen Verfahren schlicht nicht erzielbar – unabhängig von der Erfahrung des Bedieners.

Warum Präzision bei jedem Schnitt entscheidend ist

Präzision ist bei CNC-Schneidprozessen keine bloße Zusatzfunktion. Vielmehr entscheidet sie darüber, ob ein Bauteil einwandfrei funktioniert oder katastrophal versagt. Branchen wie Luft- und Raumfahrt, Medizintechnik und Automobilproduktion sind auf Toleranzen im Bereich von ±0,0001 Zoll angewiesen, um Sicherheit und Leistungsfähigkeit zu gewährleisten.

Die CNC-Technologie schließt die Lücke zwischen Gestaltungsintention und gefertigter Realität und verwandelt digitale Präzision in physische Genauigkeit, die manuelle Verfahren einfach nicht erreichen können.

Wenn Sie einen CNC-Dienstleister bewerten, hilft Ihnen das Verständnis dieser Grundlagen dabei, gezieltere Fragen zu stellen und fundierte Entscheidungen zu treffen. Der Mehrwert der Technologie beruht auf drei Säulen: Wiederholgenauigkeit über mehrere Fertigungsläufe hinweg, Genauigkeit, die Ihren Spezifikationen entspricht, sowie Skalierbarkeit – von Einzelprototypen bis hin zur Serienfertigung. Diese Grundlagen werden alle weiteren Abschnitte leiten, von der Materialauswahl bis hin zu Preisfaktoren, die die meisten Anbieter nicht bereits im Vorfeld erläutern.

CNC-Fräsen vs. Drehen vs. Fräsen – erklärt

Sie wissen, was CNC-Dienstleistungen leisten – doch welches Verfahren passt tatsächlich zu Ihrem Projekt? Genau hier geraten viele Einkäufer in Verwirrung, und ehrlicherweise nutzen einige Anbieter diese Unsicherheit aus. Die drei wichtigsten CNC-Verfahren – Fräsen, Drehen und Fräsen mit einer Routing-Maschine – erfüllen jeweils unterschiedliche Zwecke. Die Wahl des falschen Verfahrens kann zu unnötigen Kosten, längeren Lieferzeiten oder Bauteilen führen, die nicht Ihren Spezifikationen entsprechen.

Wir erläutern genau, wann jeweils welches Verfahren sinnvoll ist, damit Sie fundierte Gespräche mit jedem Anbieter für CNC-Fräsbearbeitung führen können.

Wann Fräsen für Ihr Projekt sinnvoll ist

Was ist eine CNC-Fräsmaschine, und warum wird sie so häufig eingesetzt? Bei Fräsoperationen dreht sich das Schneidwerkzeug, während das Werkstück stationär bleibt. Das Werkzeug bewegt sich entlang mehrerer Achsen – üblicherweise X-, Y- und Z-Achse – und entfernt schichtweise Material, um die gewünschte Form herzustellen.

Fräsen eignet sich besonders gut zur Herstellung von:

- Komplexe 3D-Geometrien: Gekrümmten Oberflächen, schrägen Merkmalen und filigranen Details

- Flachen Oberflächen und Taschen: Nuten, Hohlräumen und planaren Flächen

- Mehrfunktionale Teile: Komponenten, die Bohrungen, Winkel und komplexe Formen in einer einzigen Aufspannung erfordern

Laut dem Bearbeitungsleitfaden von RapidDirect verfügen Fräsmaschinen über einen robusten Maschinenkörper, der Vibrationsstöße absorbiert und so eine höhere Genauigkeit bei der Bearbeitung harter Materialien wie Stahl, Titan und Aluminium gewährleistet. Dadurch ist die Fräsung die bevorzugte Wahl für CNC-Frasteile mit engen Toleranzen und komplexen Merkmalen.

Der Kompromiss? Die Fräsung benötigt für runde Teile in der Regel mehr Zeit als die Drehbearbeitung, und härtere Materialien erhöhen den Werkzeugverschleiß . Für prismatische Komponenten mit Senkungen, Taschen oder unregelmäßigen Geometrien bleibt die Fräsung jedoch unübertroffen.

Drehbearbeitung für zylindrische Präzision

Bei der CNC-Drehbearbeitung kehrt sich das Prinzip um: Hier dreht sich das Werkstück mit hoher Geschwindigkeit, während ein stationäres Schneidwerkzeug entlang seiner Oberfläche bewegt wird. Dieses Verfahren ist speziell für zylindrische und rotationssymmetrische Komponenten ausgelegt.

CNC-Drehdienstleistungen zeichnen sich aus, wenn Sie Folgendes benötigen:

- Wellen und Stäbe: Lange zylindrische Komponenten mit konstantem Durchmesser

- Lagerbuchsen und Hülsen: Hohle zylindrische Teile mit präzisen inneren und äußeren Abmessungen

- Gewindekomponenten: Schrauben, Bolzen und Teile mit helikalen Merkmalen

- Symmetrische Teile: Jede Komponente, die symmetrisch zu einer Mittellinie ist

Wodurch zeichnen sich CNC-Drehteile besonders durch Kosteneffizienz aus? Durch Geschwindigkeit und Effizienz. Drehzentren bearbeiten zylindrische Formen schneller als Fräsmaschinen, da die kontinuierliche Rotation eine gleichmäßige Materialabtragung ermöglicht. Bei der Serienfertigung runder Teile führt dies unmittelbar zu niedrigeren Kosten pro Stück.

Viele moderne CNC-Drehzentren verfügen zudem über Lebendwerkzeuge, wodurch Fräsoperationen auf derselben Maschine durchgeführt werden können. Diese hybride Funktionalität ermöglicht es, Teile in einem einzigen Aufspannvorgang fertigzustellen, die andernfalls zwischen mehreren Maschinen umgespannt werden müssten.

Fräsen von Blechmaterialien und Großformatarbeiten

Was ist CNC-Fräsen, und wie unterscheidet es sich vom Fräsen? Obwohl beide Verfahren rotierende Schneidwerkzeuge verwenden, steht bei CNC-Fräsmaschinen die Geschwindigkeit im Vordergrund, nicht die Steifigkeit. Sie arbeiten mit höheren Spindeldrehzahlen, um weichere Materialien schnell zu bearbeiten.

CNC-Fräsen eignet sich ideal für:

- Plattenmaterialien: Sperrholz, MDF, Acrylplatten und Verbundplatten

- Große Werkstücke: Schildrohlinge, Möbelkomponenten und architektonische Elemente

- Weiche Materialien: Schaumstoff, Kunststoffe und Holzprodukte

- 2,5D-Bearbeitungen: Profile, Ausschnitte und flache Taschenfräsungen

Das leichte Rahmenkonzept macht Fräsmaschinen kostengünstiger und einfacher zu installieren als schwere Fräsanlagen. Diese Eigenschaft schränkt jedoch deren Präzisionsfähigkeit ein. Laut Bearbeitungsexperten führt die geringere Steifigkeit zu stärkeren Vibrationen während des Schnitts, insbesondere bei tieferen Schnitten oder dichteren Materialien.

Für harte Metalle mit engen Toleranzen bleibt das Fräsen die bessere Wahl. Für hochvolumige Schnittarbeiten an Kunststoffen, Holz und Plattenwerkstoffen liefert das Routen jedoch schnellere Ergebnisse zu geringeren Kosten.

Vergleich der CNC-Verfahren auf einen Blick

Das Verständnis dieser Unterschiede hilft Ihnen, effektiver mit Anbietern zu kommunizieren und Angebote präzise einzuschätzen. Hier ist ein Vergleich der drei Verfahren hinsichtlich zentraler Merkmale:

| Faktor | CNC Fräsen | CNC-Drehen | CNC-Fräser |

|---|---|---|---|

| Ideale Bauteilgeometrie | Komplexe 3D-Formen, prismatische Teile, ebene Flächen | Zylindrische, rotationssymmetrische oder achsensymmetrische Teile | Plattenwerkstoffe, große flache Werkstücke |

| Typische Anwendungen | Motorblöcke, Gehäuse, Halterungen, Formen | Wellen, Stangen, Buchsen, Verbindungselemente | Schilder, Schrankteile, Schaumstoffmodelle |

| Materielle Vereinbarkeit | Metalle, technische Kunststoffe, Verbundwerkstoffe | Metalle, Kunststoffe, einige Verbundwerkstoffe | Holz, Kunststoffe, Schaumstoff, weiche Metalle |

| Toleranzfähigkeit | ±0,001" bis ±0,0001" (eng) | ±0,001" bis ±0,0005" (eng) | ±0,005" bis ±0,010" (mäßig) |

| Verarbeitungsgeschwindigkeit | - Einigermaßen | Schnell bei runden Teilen | Sehr schnell bei weichen Materialien |

| Maschinenkosten | Höher | Mittel bis höher | Niedriger |

| Bestes für | Präzise Metallkomponenten | Hochvolumige zylindrische Fertigung | Grofformat-Schneiden weicher Materialien |

Hybride Ansätze für komplexe Baugruppen

Hier ist etwas, das viele Anbieter nicht sofort erwähnen: Komplexe Teile profitieren häufig von der Kombination mehrerer Fertigungsverfahren. Eine Welle mit einer bearbeiteten Flachstelle beispielsweise könnte zunächst auf einer Drehmaschine für den zylindrischen Körper gefertigt werden und anschließend zur Fräsmaschine zum Erzeugen der Flachstelle und der Querbohrungen weitergeleitet werden.

Stellen Sie bei der Bewertung von Angeboten die Frage, ob Ihr Teil mehrere Aufspannungen oder Fertigungsverfahren erfordert. Einige Anbieter von CNC-Drehdienstleistungen verfügen über Dreh-Fräs-Kapazitäten, mit denen beide Operationen an einer einzigen Maschine durchgeführt werden können – was die Handhabungszeit verkürzt und die Genauigkeit zwischen den Merkmalen verbessert.

Bei Baugruppen mit gemischten Geometrien hilft das Verständnis dafür, welches Verfahren jeweils welches Bauteil bearbeitet, dabei einzuschätzen, ob die Fertigungskapazitäten eines Anbieters tatsächlich Ihren Anforderungen entsprechen – oder ob dieser Teile extern vergeben muss, was zu Qualitätsabweichungen führen und die Lieferzeiten verlängern könnte.

Nachdem Sie nun verstehen, wie sich diese Verfahren unterscheiden, folgt die nächste entscheidende Entscheidung: die Auswahl des Materials. Ihre Materialwahl beeinflusst direkt, welches Verfahren am besten geeignet ist – und noch wichtiger: welche Kosten Ihr fertiges Bauteil verursachen wird.

Materialleitfaden für CNC-Frästeile

Sie haben das richtige Fertigungsverfahren für Ihr Bauteil identifiziert. Nun folgt eine Entscheidung, die sowohl Ihre Projektkosten als auch die Leistungsfähigkeit Ihres Endprodukts erheblich beeinflussen wird: die Materialauswahl. Das Folgende erfahren Sie von den meisten Anbietern nicht sofort – Ihre Materialwahl wirkt sich auf weitaus mehr aus als nur auf die Position „Rohmaterial“ in Ihrem Angebot. Sie beeinflusst die Bearbeitungszeit, die Werkzeugverschleißrate, die Qualität der Oberflächenbeschaffenheit und sogar darüber, ob Ihr Bauteil überhaupt gemäß den Spezifikationen hergestellt werden kann.

Die Kenntnis von Materialien für die CNC-Bearbeitung geht über die bloße Kenntnis der verfügbaren Werkstoffe hinaus. Es geht darum, die Materialeigenschaften an die Anforderungen Ihrer Anwendung anzupassen – und dabei die Kosten im Griff zu behalten.

Metalle, die sich besonders gut bearbeiten lassen

Metalle dominieren die CNC-Bearbeitung aus gutem Grund. Sie bieten Festigkeit, Haltbarkeit und thermische Eigenschaften, die Kunststoffe einfach nicht erreichen können. Doch nicht alle Metalle sind hinsichtlich ihrer Bearbeitbarkeit und ihrer Kosten gleichwertig.

Aluminium gilt als unangefochtener Spitzenreiter für CNC-Aluminiumanwendungen. Laut Hexagon Machine & Mfg hat die einzigartige Kombination aus Festigkeit, Gewicht und Korrosionsbeständigkeit von Aluminium es zu einem der beliebtesten Materialien in der CNC-Bearbeitung gemacht. Aufgrund seiner geringen Dichte ist es besonders in der Luft- und Raumfahrtindustrie sowie in der Automobilindustrie gefragt, wo Gewichtseinsparungen direkt zu einer gesteigerten Effizienz führen.

Nach der CNC-Bearbeitung weist Aluminium ausgezeichnete Wärme- und elektrische Leitfähigkeit auf, wodurch es sich ideal für elektronische Gehäuse und Kühlkörper eignet. Die Legierung 6061 bietet mittlere Festigkeit bei sehr guter Bearbeitbarkeit und einem angemessenen Preis, während 7075 eine sehr hohe Festigkeit für anspruchsvolle Luft- und Raumfahrtanwendungen liefert – allerdings zu höheren Material- und Bearbeitungskosten.

Edelstahl kommt ins Spiel, wenn Korrosionsbeständigkeit und Festigkeit wichtiger sind als das Gewicht. Werkstoffgrad 304 eignet sich gut für allgemeine Anwendungen wie Lebensmittelverarbeitungsanlagen und architektonische Komponenten. Werkstoffgrad 316 mit seiner überlegenen Korrosionsbeständigkeit wird in maritimen Umgebungen sowie bei medizinischen Geräten eingesetzt, bei denen Kontakt mit Körperflüssigkeiten oder aggressiven Chemikalien zu erwarten ist.

Titaniumlegierungen bieten das höchste Verhältnis von Festigkeit zu Gewicht, sind jedoch mit erheblichen Bearbeitungsherausforderungen verbunden. Das Material bildet eine schützende Oxidschicht, die Rostbildung verhindert und so eine lange Lebensdauer bei anspruchsvollen Anwendungen gewährleistet. Die Bearbeitung von Titan erfordert jedoch Fachkenntnisse, spezielle Werkzeuge und konservative Schnittparameter – all dies führt zu höheren Kosten.

Messing und Kupfer lassen sich aufgrund ihrer weicheren Beschaffenheit hervorragend bearbeiten. Sie sind die bevorzugte Wahl für elektrische Komponenten, dekorative Beschläge und Armaturen für Sanitäranlagen. Der Nachteil? Höhere Materialkosten im Vergleich zu Aluminium, und Messingteile sind spürbar schwerer.

Technische Kunststoffe für funktionale Bauteile

Wenn Gewichtsreduktion, elektrische Isolierung oder chemische Beständigkeit wichtiger sind als reine Festigkeit, bieten technische Kunststoffe Lösungen, die metallischen Werkstoffen nicht vergleichbar sind.

Nylon (PA) ist ein Allrounder für die spanende Bearbeitung von Nylonbauteilen wie Zahnrädern, Buchsen und Verschleißplatten. Laut LS Manufacturing bietet spanbarer Nylon eine gute Schlagzähigkeit, eine mittlere chemische Beständigkeit sowie selbstschmierende Eigenschaften, die die Reibung in bewegten Teilen reduzieren. Spanbarer Nylon kann mit Glasfasern verstärkt werden, um die Festigkeit zu erhöhen, wodurch er noch vielseitiger für funktionale Anwendungen wird.

POM (Acetal/Delrin) überzeugt bei Präzisionskomponenten, die dimensionsstabile Eigenschaften erfordern. Seine Steifigkeit und seine geringe Reibung machen ihn ideal für Zahnräder, Lager und Isolatoren. Wenn Ihr Bauteil über lange Zeit enge Toleranzen einhalten und wiederholten mechanischen Belastungen standhalten muss, sollte POM unbedingt in Betracht gezogen werden.

Polycarbonat (PC) bringt Transparenz und Schlagfestigkeit mit sich. CNC-bearbeitete Polycarbonat-Teile dienen als Schutzschilde, Linsen und transparente Abdeckungen, wo sowohl Sichtbarkeit als auch Haltbarkeit entscheidend sind. Ihre Hitzebeständigkeit übertrifft die der meisten anderen transparenten Kunststoffe, wodurch sie für Anwendungen in der Nähe von Wärmequellen geeignet ist.

PEEK steht am leistungsstarken Ende des Kunststoffspektrums. Mit ausgezeichneter Festigkeit, chemischer Beständigkeit und der Fähigkeit, hohen Temperaturen standzuhalten, ist es das bevorzugte Material für Dichtungen in der Luft- und Raumfahrt sowie für medizinische Implantate. Der Nachteil? Die Kosten für PEEK-Material sind erheblich, und die Bearbeitung erfordert eine sorgfältige thermische Steuerung, um eine Degradation zu verhindern.

Eigenschaften des Materials an die Anforderungen des Einsatzes anpassen

Die Wahl des richtigen Materials beginnt mit dem Verständnis der Einsatzumgebung und der funktionalen Anforderungen Ihres Bauteils. So stehen Materialien im Einklang mit den wichtigsten Branchenanwendungen:

Materialien nach Luft- und Raumfahrtstandard:

- Aluminium 7075: Hoher Festigkeits-zu-Gewichts-Quotient für Strukturkomponenten

- Titanlegierungen: Extrem hohe Festigkeit, Korrosionsbeständigkeit und Ermüdungsfestigkeit

- PEEK: Hochtemperatur-Dichtungen und leichte Strukturelemente

- Edelstahl 316: Komponenten, die harten atmosphärischen Bedingungen ausgesetzt sind

Medizinisch kompatible Optionen:

- Titan: Biokompatible Implantate und chirurgische Instrumente

- Edelstahl 316L: Chirurgische Werkzeuge mit Anforderungen an Sterilität und Korrosionsbeständigkeit

- Medizinischer PEEK: FDA-zugelassene Implantate, die eine Hochtemperatursterilisation erfordern

- POM: Präzisionskomponenten in medizinischen Geräten

Für den Automobilbereich geeignete Werkstoffe:

- Aluminium 6061: Motorkomponenten, Halterungen und Gehäuse

- Kohlenstoffstahl 1045: Zahnräder, Wellen und hochbeanspruchte Komponenten

- Nylon: Buchsen, Verschleißplatten und Teile mit geringer Reibung

- Edelstahl 304: Abgaskomponenten und Verbindungselemente

Materialien für Konsumprodukte:

- Aluminium 6061: Elektronikgehäuse und dekorative Beschläge

- ABS: Funktionale Prototypen und Gehäuse

- Polycarbonat: Durchsichtige Abdeckungen und Schutzschilde

- Messing: Dekorative Komponenten und elektrische Kontakte

Wie die Materialauswahl Ihre Gewinnspanne beeinflusst

Hier ist die praktische Wahrheit zur Materialauswahl und zu den Kosten: Das günstigste Material ist nicht immer die wirtschaftlichste Wahl. Ihre Gesamtkosten hängen von drei miteinander verknüpften Faktoren ab.

Bearbeitungszeit variiert zwischen den Materialien stark. Frästeile aus Aluminium verlassen die Maschine schneller als ihre Pendants aus Titan, da beim Fräsen von Aluminium höhere Schnittgeschwindigkeiten und größere Schnitttiefen möglich sind. Hartere Materialien erfordern langsamere Geschwindigkeiten, um wärme steuern und Werkzeugbeschädigung verhindern , was die Arbeits- und Maschinenzeitkosten direkt erhöht.

Werkzeugverschleiß beschleunigt sich bei abrasiven und harten Materialien. Die Bearbeitung einer Charge Titan-Teile verbraucht Schneidwerkzeuge deutlich schneller als die gleiche Menge an Aluminium-Teilen. Diese Werkzeugwechselkosten fließen in Ihr Angebot ein, unabhängig davon, ob Anbieter sie gesondert ausweisen oder nicht.

Rohstoffkosten bildet die Grundlage, doch berücksichtigen Sie auch den Abfall. Bei der CNC-Bearbeitung wird Material entfernt, um Teile herzustellen, und die abgetrennten Späne gelten effektiv als Ausschuss. Teure Materialien wie Titan und PEEK verstärken diese Kosten, weshalb die Konstruktionsoptimierung für hochwertige Materialien noch wichtiger wird.

Der kostengünstigste Ansatz? Beginnen Sie mit Ihren funktionalen Anforderungen, identifizieren Sie Materialien, die diesen Anforderungen entsprechen, und arbeiten Sie dann mit Ihrem Dienstleister zusammen, um das Design für die am besten bearbeitbare Option zu optimieren. Manchmal senkt ein leicht teureres Material, das sich schneller bearbeiten lässt, tatsächlich Ihre Gesamtkosten.

Das Verständnis von Werkstoffen ist unerlässlich, doch genauso wichtig ist es zu wissen, welche Genauigkeitsstufen Sie tatsächlich benötigen. Im nächsten Abschnitt geht es um Toleranzen, denn die Spezifikation einer höheren Genauigkeit als erforderlich ist einer der schnellsten Wege, Ihre Kosten für die CNC-Bearbeitung zu erhöhen.

Toleranzen und maßgebliche Genauigkeitsstandards

Hier ist eine Wahrheit, die die meisten Anbieter von CNC-Dienstleistungen Ihnen nicht freiwillig verraten werden: Toleranzen gehören zu den größten versteckten Kostenfaktoren in Ihrem Angebot. Fordern Sie eine höhere Genauigkeit als für Ihr Bauteil tatsächlich erforderlich ist, so zahlen Sie deutlich mehr, ohne einen funktionalen Mehrwert zu erzielen. Legen Sie die Toleranzen zu großzügig fest, könnten Ihre Bauteile möglicherweise nicht korrekt passen oder wie vorgesehen funktionieren. Ein Verständnis von Präzisionsfertigungsdienstleistungen beginnt damit, zu begreifen, was die angegebenen Toleranzwerte für Ihr Projekt tatsächlich bedeuten.

Standard- versus engere Toleranzen – erklärt

Was ist genau eine Toleranz? Es ist die zulässige Abweichung von einer vorgegebenen Maßangabe. Wenn eine Zeichnung einen Durchmesser von 1,000 Zoll mit einer Toleranz von ±0,005" vorsieht, darf das fertige Bauteil zwischen 0,995" und 1,005" liegen und gilt dennoch als akzeptabel.

Nach Modus Advanced , übliche Fertigungstoleranzen liegen typischerweise im Bereich von ±0,127 mm bis ±0,254 mm (±0,005" bis ±0,010"). Dieses Genauigkeitsniveau erfüllt den weitaus größten Teil allgemeiner Fertigungsanforderungen, ohne dass spezielle Maschinen oder verlängerte Bearbeitungszyklen erforderlich sind.

Präzisions-CNC-Bearbeitungsdienstleistungen arbeiten innerhalb engerer Toleranzen, typischerweise ±0,0254 mm bis ±0,0508 mm (±0,001" bis ±0,002"). Dieses Genauigkeitsniveau erfordert eine sorgfältigere Maschinenkalibrierung, langsamere Schnittgeschwindigkeiten und zusätzliche Prüfschritte.

Hochpräzise Bearbeitungslösungen gehen noch einen Schritt weiter. Toleranzen von ±0,0025 mm (±0,0001") oder besser erfordern spezialisierte Maschinen mit thermischen Kompensationssystemen, Positionsregelung mit submikronauer Genauigkeit und umgebungsbedingt kontrollierten Fertigungsräumen. Branchenführer können für die anspruchsvollsten medizinischen und Luft- und Raumfahrtanwendungen Toleranzen von 1–3 Mikrometer erreichen.

Wie sich die Toleranz auf die Funktion des Bauteils auswirkt

Warum spielt die Toleranz über bloße Zahlen auf einer Zeichnung hinaus eine Rolle? Betrachten Sie folgende praktische Szenarien:

- Presspassungen: Ein in ein Gehäuse eingebrachtes Lager erfordert eine Passung mit Übermaß. Ist die Passung zu lose, dreht sich das Lager an Ort und Stelle; ist sie zu eng, besteht beim Einbau die Gefahr, das Gehäuse zu beschädigen oder zu zerbrechen.

- Gleitmechanismen: Kolben, Schubladenführungen und Linearführungen benötigen eine Passung mit Spiel. Die Toleranz bestimmt, ob die Bewegung reibungsfrei verläuft oder ob sich die Teile verklemmen und vorzeitig verschleißen.

- Gewindeverbindungen: Individuell gefertigte Teile mit Gewinden müssen exakt mit den entsprechenden Gegenstücken zusammenpassen. Unzureichende Toleranzen führen zu ausgebrochenen Gewinden oder locker sitzenden Verbindungen.

- Ästhetische Oberflächen: Sichtbare Teile an Konsumgütern erfordern möglicherweise strenge Vorgaben hinsichtlich Ebenheit und Oberflächenqualität, selbst wenn die funktionalen Toleranzen lockerer wären.

Laut den technischen Ressourcen von MISUMI reicht die Passungsbezeichnung zwischen zusammenzufügenden Teilen von Spielpassungen (stets ein Spiel zwischen Welle und Bohrung) bis hin zu Presspassungen (stets eine Überdeckung, die zum Zusammenbau Kraft erfordert). Übergangspassungen liegen zwischen diesen Extremen und ermöglichen je nach tatsächlich hergestellten Abmessungen entweder ein geringes Spiel oder eine geringe Überdeckung.

Die Kosten-Toleranz-Beziehung

Folgendes erklären Anbieter oft nicht klar genug: Jede Stufe engere Toleranz kann Ihre Kosten erheblich steigern. Warum? Engere Toleranzen erfordern:

- Langsamere Schnittgeschwindigkeiten, um Wärmeentwicklung und Vibrationen zu reduzieren

- Häufigere Werkzeugwechsel, um die Schneidkanten-Schärfe zu bewahren

- Zusätzliche Prüfzeit mit hochpräzisen Messgeräten

- Geregelte Umgebungsbedingungen, um thermische Ausdehnung zu vermeiden

- Höhere Ausschussraten, da die zulässigen Toleranzfenster enger werden

Präzises CNC-Fräsen mit einer Toleranz von ±0,001" kann bis zu 50 % teurer sein als Standardbearbeitung mit einer Toleranz von ±0,005". Eine Steigerung der Genauigkeit auf ±0,0001" kann die Kosten aufgrund der erforderlichen Spezialausrüstung und der Expertise, die nötig ist, um solche Präzisionsbearbeitungsteile konsistent herzustellen, um ein Vielfaches erhöhen.

| Toleranzklasse | Typischer Bereich | Gemeinsame Anwendungen | Relativer Kosteneinfluss |

|---|---|---|---|

| Standard | ±0,005" bis ±0,010" (±0,127 bis ±0,254 mm) | Allgemeine Komponenten, Halterungen, Gehäuse, nicht kritische Merkmale | Basis (1×) |

| Präzision | ±0,001" bis ±0,002" (±0,025 bis ±0,051 mm) | Lagerpassungen, Ventilkörper, Steckverbindergehäuse, Präzisionsbaugruppen | Mittel (1,5–2×) |

| Straff | ±0,0005" (±0,013 mm) | Hydraulikkomponenten, optische Halterungen, Präzisionsinstrumente | Hoch (2–3×) |

| Ultra-Präzision | ±0,0001" oder genauer (±0,0025 mm) | Chirurgische Instrumente, Luft- und Raumfahrtlager, medizinische Implantate | Sehr hoch (4×+) |

Der intelligente Ansatz? Geben Sie engere Toleranzen nur für Merkmale an, die dies tatsächlich erfordern. Ein Anbieter von Präzisions-CNC-Bearbeitungsdienstleistungen kann ein Bauteil mit einer Toleranz von ±0,0005" an kritischen Fügeflächen fertigen, während an nicht funktionsrelevanten Maßen die Standardtoleranz von ±0,005" eingehalten wird. Dieser hybride Ansatz gewährleistet die geforderte Funktionalität, ohne für jedes Maß Premium-Preise zu zahlen.

Eine überzogene Spezifikation von Toleranzen ist eine der häufigsten Ursachen dafür, dass Käufer ihre Angebote unbeabsichtigt verteuern. Eine unzureichende Spezifikation birgt das Risiko einer Funktionsstörung, von Rücksendungen und kostspieliger Nacharbeit. Die richtige Festlegung von Toleranzen erfordert sowohl ein Verständnis der Anforderungen Ihrer Anwendung als auch der Kostenfolgen jeder Genauigkeitsstufe.

Bei bekannter Toleranz ist der nächste Schritt zur Kontrolle Ihrer CNC-Kosten die ordnungsgemäße Vorbereitung Ihrer Konstruktionsdateien. Die Art und Weise, wie Sie Ihre CAD-Daten formatieren und organisieren, wirkt sich unmittelbar auf die Geschwindigkeit der Angebotsanfrage, die Fertigungseffizienz und letztlich Ihren Projektzeitplan aus.

Vorbereitung Ihrer Konstruktionsdateien für den CNC-Erfolg

Sie haben Ihr Material ausgewählt und kennen die erforderlichen Toleranzen. Doch hier ist etwas, das viele Einkäufer überrascht: Die Art und Weise, wie Sie Ihre Konstruktionsdateien vorbereiten und einreichen, kann über Erfolg oder Misserfolg Ihres Projektzeitplans entscheiden. Schlecht formatierte CAD-Dateien verzögern die Angebotsanfrage, führen zu Fertigungsfehlern und verteuern letztlich Ihr Projekt. Dennoch erklären die meisten CNC-Dienstleister die korrekte Dateivorbereitung erst dann ausführlich, wenn bereits Probleme aufgetreten sind.

Ob Sie zum ersten Mal einen CNC-Prototyp einreichen oder die Produktion auf größere Stückzahlen hochfahren – die richtige Vorbereitung Ihrer Dateien von Anfang an spart Zeit, Kosten und Ärger.

CAD-Dateiformate, die die Angebotsanfrage beschleunigen

Nicht alle Dateiformate eignen sich gleichermaßen gut für die CNC-Bearbeitung. Ihre Wahl wirkt sich direkt darauf aus, wie schnell ein Anbieter Ihr Design analysieren und ein genaues Angebot erstellen kann.

Laut dem Vorbereitungsleitfaden von JLCCNC gehören folgende Formate zu den besten für die CNC-Prototypenerstellung:

- STEP (.stp, .step): Der universelle Standard zum Austausch von 3D-CAD-Daten zwischen verschiedenen Softwareplattformen. STEP-Dateien bewahren die geometrische Genauigkeit und sind von nahezu allen CAM-Systemen lesbar.

- IGES (.igs, .iges): Ein älteres, aber nach wie vor weit verbreitetes Format, das insbesondere für Flächendaten geeignet ist. Einige komplexe Geometrien werden über IGES besser konvertiert als über STEP.

- Parasolid (.x_t, .x_b): Das native Format vieler hochwertiger CAD-Systeme. Hervorragend geeignet, um komplexe Geometrien und Konstruktionshistorie zu bewahren.

- NATIVE CAD-DATEIEN: SolidWorks-Dateien (.sldprt), Fusion-360-Dateien (.f3d) und Inventor-Dateien (.ipt) können von vielen Anbietern direkt importiert werden, wobei die Konvertierungsgenauigkeit jedoch variiert.

Welche Formate sollten Sie vermeiden? Netzbasierte Dateien wie STL und OBJ eignen sich gut für den 3D-Druck, verursachen jedoch Probleme bei der Prototyp-Fertigung durch Fräsen. Diese Formate zerlegen glatte Kurven in winzige Dreiecke und verlieren dabei die mathematische Präzision, die CNC-Maschinen benötigen, um exakte Werkzeugwege zu verfolgen. Falls Sie ausschließlich über Mesh-Dateien verfügen, müssen Sie mit Verzögerungen rechnen, während der Dienstleister nutzbare Geometrie neu erstellt.

Klingt kompliziert? Die einfache Regel lautet: Exportieren Sie nach Möglichkeit immer im STEP-Format. Es ist die am weitesten verbreitete Option und bewahrt die Genauigkeit, die Ihr Projekt für schnelle CNC-Prototypen erfordert.

Konstruktionsregeln zur Senkung der Fertigungskosten

An dieser Stelle kommen Konstruktionsrichtlinien für die Fertigung (Design for Manufacturability, DFM) zum Tragen. Kleine Konstruktionsentscheidungen können sich erheblich auf die Effizienz auswirken, mit der Ihr Bauteil bearbeitet wird – und Effizienz führt unmittelbar zu geringeren Kosten.

Gemäß den DFM-Richtlinien von Protolabs minimiert die Einhaltung zentraler Konstruktionsregeln Herstellungsanmerkungen und optimiert die Bauteilfertigung:

Wandstärke: Halten Sie die für Ihr Material geeigneten Mindestwandstärken ein. Dünne Wände verformen sich unter den Zerspanungskräften, was zu Maßabweichungen und Oberflächenqualitätsproblemen führt. Bei Metallen sollten mindestens 0,5 mm angestrebt werden; bei Kunststoffen kann je nach Bauteilgeometrie eine Wandstärke von 1,0 mm oder mehr erforderlich sein.

Verhältnis Tiefe zu Breite bei Aussparungen: Tiefe, schmale Aussparungen sind ein Albtraum für die CNC-Bearbeitung. Der Fräser muss lang und dünn genug sein, um den Boden der Aussparung zu erreichen, was zu Schwingungs- und Verformungsproblemen führt. Halten Sie die Tiefe von Aussparungen bei Standardbearbeitungen auf maximal das Vierfache der Breite. Tiefere Aussparungen erfordern spezielle Werkzeuge und geringere Schnittgeschwindigkeiten.

Inneneckradien: Jede innere Ecke benötigt einen Radius, der dem Durchmesser des Schneidwerkzeugs entspricht. Scharfe 90-Grad-Innenecken lassen sich mit rotierenden Werkzeugen nicht bearbeiten. Laut Protolabs führen Fasen an inneren Ecken zu einer guten Lastverteilung und verhindern Spannungskonzentrationen, die Ermüdungsrisse auslösen können. Bei Außenkanten sind 45-Grad-Fasen schneller zu bearbeiten und deutlich kostengünstiger als Radien.

Gewindespezifikationen: Standard-Gewindegrößen lassen sich schneller und kostengünstiger bearbeiten als kundenspezifische Spezifikationen. Verwenden Sie nach Möglichkeit gängige Gewindesteigungen (UNC, UNF, metrisch standard), die mit leicht verfügbaren Gewindebohrern und Werkzeugen kompatibel sind. Geben Sie die Gewindetiefe sorgfältig an, da tiefere als erforderliche Gewinde die Bearbeitungszeit erhöhen, ohne einen funktionalen Vorteil zu bieten.

Häufige Gestaltungsfehler und wie man sie vermeidet

Wenn Sie mitten im Konstruktionsprozess stehen, ist es leicht, Details zu übersehen, die bei der Fertigung Probleme verursachen. Folgende Punkte stellen für CNC-Prototypenbearbeitungsdienstleister die häufigsten Herausforderungen dar:

Nicht zugängliche Merkmale: Stellen Sie sich vor, Sie entwerfen eine Tasche mit einer Struktur an der Unterseite, die ein Werkzeug erfordert, das größer ist als die Öffnung der Tasche. Das Werkzeug erreicht die Struktur einfach nicht. Stellen Sie stets sicher, dass Ihre Fräswerkzeuge auf alle von Ihnen entworfenen Strukturen zugreifen können.

Übermäßig dünne Strukturen in der Nähe hoher Wände: Laut dem Toolkit von Protolabs führen tiefe, schmale Taschen oder Strukturen neben hohen Wänden zu einer Ablenkung des Fräswerkzeugs und zu Schwingungen des Werkstücks. Dies führt zu Ungenauigkeiten und einer schlechten Oberflächenqualität. Durch das Hinzufügen von Absätzen an Versteifungen lässt sich die Steifigkeit der Konstruktion erhöhen und diese Probleme vermeiden.

Fehlende oder unklare Maße: Unvollständige Zeichnungen zwingen Anbieter dazu, Ihre Intention zu erraten oder das Angebotserstellen zu verzögern, bis sie Klarstellung angefordert haben. Definieren Sie alle kritischen Maße, Toleranzen und Anforderungen an die Oberflächenqualität ausdrücklich.

Inkompatible Einheiten: Die Einreichung von Dateien in Zoll statt Millimetern (oder umgekehrt) führt zu offensichtlichen Problemen. Überprüfen Sie die Einstellung der Maßeinheiten vor dem Export und vermerken Sie diese deutlich in Ihrer Einreichung.

Vergessen von Entgratungswinkeln: Obwohl leichte Konusformen bei CNC-Bearbeitung nicht immer erforderlich sind (im Gegensatz zum Spritzgießen), profitieren bestimmte tiefe Merkmale von einer leichten Abschrägung, die einen einfacheren Werkzeugzugang und eine bessere Spanabfuhr ermöglicht.

Ihre Checkliste zur Dateivorbereitung

Bevor Sie Ihr Design für Prototyp-Fertigungsdienstleistungen einreichen, durchlaufen Sie diese Prüfsequenz:

- Überprüfen Sie, ob Ihr Modell wasserdicht ist: Prüfen Sie auf Lücken, fehlende Flächen oder offene Geometrie, die die Interpretation durch die CAM-Software erschweren könnten.

- Entfernen Sie unnötige Merkmale: Löschen Sie Konstruktionsgeometrie, Referenzebenen sowie alle Elemente, die für das fertige Bauteil nicht erforderlich sind.

- Überprüfen Sie die Innenwinkelradien: Stellen Sie sicher, dass jeder Innenwinkel einen geeigneten Fasenradius aufweist (mindestens 1 mm für die meisten Anwendungen).

- Überprüfen Sie die Wandstärken: Stellen Sie sicher, dass keine Wand dünner ist als die vom Material empfohlene Mindestwandstärke.

- Überprüfen Sie Taschen- und Bohrungstiefen: Stellen Sie sicher, dass das Verhältnis von Tiefe zu Breite innerhalb praktikabler Grenzen bleibt (4:1 oder geringer für Standard-Bearbeitung).

- Geben Sie Standardgewinde an: Verwenden Sie gängige Gewindespezifikationen und weisen Sie in Ihrer Dokumentation ausdrücklich auf die entsprechenden Normen hin.

- Exportieren Sie im STEP-Format: Speichern Sie eine saubere STEP-Datei neben Ihrem nativen Format, um die maximale Kompatibilität zu gewährleisten.

- Fügen Sie eine 2D-Zeichnung bei: Stellen Sie eine Zeichnung mit kritischen Abmessungen, Toleranzen und Angaben zur Oberflächenbeschaffenheit bereit, wobei diese klar gekennzeichnet sind.

- Dokumentieren Sie Material- und Oberflächenanforderungen: Geben Sie die Materialgüte, die Wärmebehandlung (falls erforderlich) sowie die Erwartungen hinsichtlich der Oberflächenbeschaffenheit an.

- Hinweis zur Menge und zum Zeitplan: Geben Sie die Bestellmenge und alle Anforderungen an Lieferfristen an.

Die Einhaltung dieser Checkliste vor der Einreichung kann die Durchlaufzeiten erheblich verkürzen. Anbieter müssen weniger Zeit mit Nachfragen verbringen, und Ihr CNC-Prototypenfertigungsauftrag gelangt direkt in die Produktionswarteschlange statt in die technische Prüfung zu verbleiben.

Eine sachgerechte Dateivorbereitung dient nicht nur der Vermeidung von Verzögerungen. Sie unterstreicht Ihre Professionalität – was sich häufig in einem besseren Service und einer stärkeren Aufmerksamkeit durch Ihren Dienstleister niederschlägt. Wenn Ihre Dateien vollständig und fertig für die Fertigung bei ihm eintreffen, signalisieren Sie damit, dass Sie ein kompetenter Kunde sind, der Priorität verdient.

Nachdem Ihre Konstruktionsdateien ordnungsgemäß vorbereitet sind, können Sie Angebote anfordern. Doch ein Verständnis der Faktoren, die diese Angebote beeinflussen, hilft Ihnen dabei, einzuschätzen, ob die angebotenen Preise fair sind – genau darauf werden wir im Folgenden eingehen.

Verständnis der Preisfaktoren für CNC-Dienstleistungen

Ihre Konstruktionsdateien sind fertig, und Sie stehen kurz davor, Angebote anzufordern. Doch hier ist etwas, was die meisten Anbieter Ihnen nicht von vornherein erklären: Der für die CNC-Bearbeitung angegebene Preis hängt von Faktoren ab, die nicht immer offensichtlich sind, wenn Sie sich Ihr Bauteil allein anschauen. Das Verständnis dieser Kostenfaktoren hilft Ihnen dabei, Angebote fundiert einzuschätzen, die richtigen Fragen zu stellen und Möglichkeiten zur Kostensenkung zu identifizieren – ohne Abstriche bei der Qualität machen zu müssen.

Ob Sie ein CNC-Angebot online einholen oder direkt mit einer lokalen CNC-Bearbeitungsfirma zusammenarbeiten – die zugrundeliegenden wirtschaftlichen Prinzipien bleiben dieselben. Lassen Sie uns genau analysieren, wofür Sie bezahlen.

Was die Kosten für die CNC-Bearbeitung tatsächlich bestimmt

Jedes CNC-Angebot spiegelt eine Kombination aus sechs zentralen Kostenfaktoren wider. Das Verständnis jedes einzelnen Faktors ermöglicht es Ihnen, nachzuvollziehen, wofür Ihr Geld ausgegeben wird, und potenzielle Einsparungsmöglichkeiten zu erkennen.

Werkstoffart und -volumen: Nach Kostenanalyse von Dadesin , die Materialkosten beziehen sich nicht nur auf den Rohpreis pro Pfund. Sie spiegeln auch die Bearbeitbarkeit wider. Hartere Materialien wie Edelstahl oder Titan erfordern mehr Zeit und führen zu einem schnelleren Werkzeugverschleiß, was die Bearbeitungskosten erhöht. Aluminiumlegierungen sind in der Regel die beste Wahl hinsichtlich Kosten und Bearbeitbarkeit, während Kunststoffe wie ABS für geeignete Anwendungen noch niedrigere Materialkosten bieten.

Bearbeitungskomplexität und -zeit: Dies ist typischerweise der größte Faktor bei der Berechnung der Teil-Kosten. Je länger die Maschine läuft, desto höher sind die Kosten. Komplexe Geometrien mit mehreren Aufspannungen, tiefen Taschen und fein strukturierten Merkmalen verlängern sämtlich die Zykluszeit. Eine einfache Halterung lässt sich möglicherweise innerhalb weniger Minuten bearbeiten, während ein Luft- und Raumfahrtbauteil mit engen Toleranzen und komplexen Konturen mehrere Stunden in Anspruch nehmen kann.

Toleranzanforderungen: Wie wir bereits besprochen haben, erfordern engere Toleranzen langsamere Schnittgeschwindigkeiten, sorgfältigere Aufspannungen und zusätzliche Prüfzeiten. Die Spezifikation von ±0,001" für jede Maßangabe, obwohl ±0,005" funktionell identisch wären, führt unmittelbar zu überhöhten Angeboten.

Oberflächengütespezifikationen: Nachbearbeitungsverfahren erhöhen die Kosten je nach ihrem Komplexitätsgrad. Laut Dadesin sind grundlegende Oberflächenbehandlungen wie Entgraten und Kugelstrahlen kostengünstig, während fortgeschrittene Verfahren wie Eloxieren, Pulverbeschichten, Polieren oder Galvanisieren mit höheren Kosten verbunden sind. Wählen Sie Oberflächenbehandlungen anhand der funktionalen Anforderungen und nicht allein nach dem optischen Eindruck.

Rüst- und Programmieraufwand: Bevor der erste Span abgetrennt wird, muss jemand den Werkzeugweg programmieren, Spannmittel einrichten und den gesamten Prozess verifizieren. Gemäß dem Maschinierungskosten-Leitfaden von Jiga umfassen diese initialen Rüstkosten die Vorbereitung der Maschine für die Serienfertigung, das Erstellen eines Arbeitsplans sowie das Zurücksetzen der Ausrüstung. Diese fixen Kosten sind bei kleinen CNC-Bearbeitungsaufträgen von enormer Bedeutung.

Lieferzeitdruck: Standardproduktionszeiten sind kostengünstiger als Eilbestellungen. Eine beschleunigte Fertigung erfordert, dass die Hersteller Ihren Auftrag priorisieren, was möglicherweise Überstunden oder das Zurückstellen anderer Aufträge bedeutet. Für Expresslieferungen ist mit einem Aufpreis zu rechnen; planen Sie daher nach Möglichkeit stets rechtzeitig im Voraus.

Mengenwirtschaft: Vom Prototyp bis zur Serienfertigung

An dieser Stelle wird die Preisgestaltung besonders interessant: Die Stückkosten für CNC-gefertigte Teile sinken bei steigender Menge deutlich – allerdings besteht kein linearer Zusammenhang.

Bei Einzelprototypen sind die Kosten am höchsten, da sich die Aufwendungen für Einrichtung, Programmierung und Werkzeugherstellung nur auf ein einziges Teil verteilen. Jedes Design erfordert eine neue Einrichtung, wodurch das erste Teil sämtliche Vorbereitungskosten trägt.

Bei der Serienfertigung verteilen sich diese fixen Kosten auf mehrere Einheiten und senken so den Preis pro Stück. Laut der Analyse von Dadesin ist es deutlich kosteneffizienter, mehrere Prototypen in einer Charge zu bestellen, statt sie einzeln herstellen zu lassen.

Betrachten Sie diese vereinfachte Aufschlüsselung der Kostenverteilung:

| Bestellmenge | Einrichtekosten pro Teil | Materialkosten pro Teil | Fräskosten pro Teil | Relativ gesamte Kosten pro Teil |

|---|---|---|---|---|

| 1 Stück | 100 % der Rüstkosten | Standard | Standard | Höchste |

| 10 Stück | 10 % der Rüstkosten | Standard | Leicht niedriger | - Einigermaßen |

| 100 Stück | 1 % der Rüstkosten | Möglicher Mengenrabatt | Optimierte Bearbeitungszyklen | Niedriger |

| 1.000+ Stück | Vernachlässigbar | Staffelpreise | Vollständig optimiert | Tiefster Punkt |

Die Fräszeit pro Teil verringert sich ebenfalls bei höheren Stückzahlen. Die Maschinenbediener optimieren die Rüstvorgänge, verfeinern die Werkzeugwege und etablieren effiziente Arbeitsabläufe, die sich bei einem einzelnen Prototyp nicht rechtfertigen ließen. Angepasste CNC-Fertigungsdienstleistungen bieten häufig spürbare Preisnachlässe ab bestimmten Mengenschwellen; erkundigen Sie sich daher stets nach Mengenpreisen, wenn Sie Serienfertigungen planen.

Bei der Anfrage von Online-Fertigungskostenvorschlägen sehen Sie in der Regel Mengenstaffeln, die diese Kostenstruktur widerspiegeln. Der Vergleich von Kostenvorschlägen für verschiedene Mengen zeigt, welcher Anteil Ihrer Prototypenkosten tatsächlich auf die Einrichtung entfällt und welcher auf wiederkehrende Fertigungskosten.

Intelligente Möglichkeiten, Ihr Budget zu optimieren

Nachdem Sie nun verstehen, welche Faktoren die Kosten beeinflussen, erfahren Sie hier, wie Sie diese senken können, ohne die Funktionalität Ihres Bauteils einzuschränken. Diese Strategien sind sowohl bei der Zusammenarbeit mit einem lokalen Fertigungsbetrieb als auch bei der Anfrage von Kostenvorschlägen über Online-Plattformen wirksam.

- Vereinfachen Sie Geometrien, wo immer möglich: Laut Jiga erhöhen komplexe Konstruktionen mit unnötigen Merkmalen die Bearbeitungszeit und die Kosten. Entfernen Sie dekorative Elemente auf nicht sichtbaren Oberflächen. Reduzieren Sie die Anzahl der Aufspannungen, indem Sie Merkmale so konstruieren, dass sie von möglichst wenigen Orientierungen aus zugänglich sind. Prüfen Sie kritisch, ob jede Aussparung, jedes Loch und jede Kontur tatsächlich eine funktionale Aufgabe erfüllt.

- Lassen Sie nicht kritische Toleranzen großzügiger: Geben Sie enge Toleranzen nur dort an, wo die Funktion dies erfordert. Ein Gehäuse mit einer Präzisionsbohrung für eine Lagerpassung benötigt nicht dieselbe Toleranz für die Montagelöcher. Gemischte Toleranzangaben zeigen den Fertigern genau an, wo besondere Sorgfalt erforderlich ist und wo Standardgenauigkeit ausreichend ist.

- Wählen Sie leicht bearbeitbare Werkstoffe: Aluminium lässt sich schneller bearbeiten als Stahl. ABS lässt sich schneller bearbeiten als PEEK. Wenn Ihr Anwendungsfall einen Werkstoffaustausch zulässt, führt die Wahl leichter zu schneidender Materialien direkt zu kürzeren Zykluszeiten und geringeren Werkzeugkosten. Fragen Sie Ihren Lieferanten, welche Werkstoffe für Ihre Anwendung das beste Verhältnis aus Eigenschaften und Bearbeitbarkeit bieten.

- Planen Sie Aufträge strategisch in Chargen: Wenn Sie derzeit Prototypen benötigen und später Serienteile, prüfen Sie, ob es sinnvoll ist, eine etwas größere Prototypencharge zu bestellen. Die zusätzlichen Kosten für weitere Einheiten sind oft deutlich geringer als die Rüstkosten für einen separaten Fertigungslauf zu einem späteren Zeitpunkt.

- Gestalten Sie Innenwinkel mit geeigneten Radien: Scharfe innere Ecken erfordern kleinere Werkzeuge, die langsamer schneiden und schneller verschleißen. Laut Jiga reduziert eine Eckradiusgröße von etwa einem Drittel der Taschentiefe oder größer die Bearbeitungszeit deutlich. Diese einfache Konstruktionsentscheidung kann die Kosten senken, ohne die Funktionalität des Bauteils zu beeinträchtigen.

- Standardisieren Sie Merkmale: Verwenden Sie gängige Bohrungsdurchmesser, genormte Gewindespezifikationen und einheitliche Radien im gesamten Konstruktionsentwurf. Standardmerkmale ermöglichen den Einsatz handelsüblicher Werkzeuge, ohne dass eine individuelle Einrichtung oder eine Sonderbestellung erforderlich ist.

- Planen Sie Lieferzeiten realistisch: Eilzuschläge können Ihre Projektkosten um 25–50 % oder mehr erhöhen. Die Einplanung ausreichender Vorlaufzeiten in Ihren Zeitplan ist eine der einfachsten Möglichkeiten, die Kosten zu kontrollieren.

Die effektivste Kostenoptimierung erfolgt, bevor Sie Ihr Angebot einreichen. Sobald Ihr Konstruktionsentwurf fertiggestellt und die Werkzeugwege programmiert sind, ist die Kostenstruktur weitgehend festgelegt. Die Zusammenarbeit mit einem erfahrenen CNC-Bearbeitungsbetrieb bereits in einer frühen Phase Ihres Konstruktionsprozesses kann Einsparungspotenziale aufzeigen, die später nicht mehr realisiert werden können.

Das Verständnis dieser Preisfaktoren versetzt Sie in eine stärkere Position, um Angebote zu bewerten und effektiv zu verhandeln. Doch das Wissen darüber, was die Kosten beeinflusst, ist nur die halbe Miete. Der nächste Schritt besteht darin, zu lernen, wie Sie die Anbieter bewerten, die Ihnen diese Angebote unterbreiten – damit Sie Äpfel mit Äpfeln vergleichen und einen Partner auswählen, dessen Fähigkeiten tatsächlich Ihren Anforderungen entsprechen.

So bewerten und wählen Sie einen CNC-Dienstleister aus

Sie haben Ihr Design optimiert, Ihr Material ausgewählt und verstehen, was die Preise bestimmt. Nun folgt eine Entscheidung, die darüber entscheidet, ob Ihr Projekt erfolgreich wird oder zu einer frustrierenden Erfahrung wird: die Auswahl des richtigen Anbieters. Das, was die meisten Einkäufer erst zu spät erkennen – das günstigste Angebot ist nicht immer der beste Wert, und nicht jede CNC-Fertigungswerkstatt in meiner Nähe kann die Qualität liefern, die Ihre Anwendung erfordert.

Ob Sie nach CNC-Dienstleistungen in Ihrer Nähe suchen oder Online-Plattformen in Betracht ziehen – die Bewertungskriterien bleiben dieselben. Wir gehen gemeinsam genau durch, worauf es ankommt und welche Fragen Sie stellen sollten, bevor Sie Ihr Projekt einem Anbieter anvertrauen.

Zertifizierungen, die das Engagement für Qualität signalisieren

Zertifizierungen sind nicht nur schicke Papiere, die an der Werkstattwand hängen. Laut Machine Shop Directory beweisen Zertifizierungen, dass eine Werkstatt die Aufgabe korrekt ausführen kann und sich für exzellente Qualität bei jedem gefertigten Teil einsetzt. Verschiedene Branchen erfordern unterschiedliche Qualifikationen; zu wissen, welche für Ihre Anwendung relevant sind, hilft Ihnen dabei, Anbieter schnell zu filtern.

ISO 9001 stellt den grundlegenden Standard für Qualitätsmanagement dar. Die meisten Unternehmen für Präzisionsfertigung verfügen über diese Zertifizierung, die dokumentierte Prozesse, konsistente Qualitätskontrolle und Systeme zur kontinuierlichen Verbesserung nachweist. Laut branchenspezifischer Recherchen verlangen 67 % der OEMs von ihren Lieferanten die ISO-9001-Zertifizierung.

AS9100D baut auf ISO 9001 auf und enthält zusätzliche, spezifische Anforderungen für Luft- und Raumfahrtanwendungen. Wenn Ihre Komponenten fliegen werden, ist diese Zertifizierung zwingend erforderlich. Sie umfasst Rückverfolgbarkeit, Vorbeugung gegen Fremdkörperverunreinigungen (Foreign Object Debris) sowie umfassende Dokumentation, die von Kunden der Luft- und Raumfahrtindustrie gefordert wird.

IATF 16949 berücksichtigt die Anforderungen der Automobilindustrie mit Schwerpunkt auf Fehlervermeidung, Reduzierung von Verschwendung und Lieferkettenmanagement. Automobilkomponenten unterliegen besonderen Anforderungen hinsichtlich konsistenter Hochvolumenfertigung und fehlerfreier Qualität – genau diese Aspekte validiert diese Zertifizierung.

ISO 13485 gilt für die Herstellung medizinischer Geräte und umfasst Aspekte der Biokompatibilität, Sterilitätsanforderungen sowie einer für behördliche Zulassungsverfahren geeigneten Dokumentation. Im medizinischen Bereich gibt es keinen Spielraum für Qualitätskompromisse.

Warum sind diese Zertifizierungen über die regulatorische Konformität hinaus wichtig? Laut PEKO Precision muss, unabhängig von der Art der Qualitätszertifizierung, ein Audit-Team stets eine zweite Prüfung durchführen, um sicherzustellen, dass die tägliche Disziplin und Dokumentation tatsächlich entsprechend erfolgen. Zertifizierungen helfen nur dann, wenn der Betrieb die dokumentierten Prozesse tatsächlich einhält.

Fragen, die Sie stellen sollten, bevor Sie eine Bestellung aufgeben

Stellen Sie sich vor, Sie betreten eine CNC-Werkstatt in meiner Nähe, ohne zu wissen, welche Fragen echte Kompetenz von Marketingversprechen unterscheiden. Die folgenden Fragen trennen seriöse Anbieter von Werkstätten, die möglicherweise Schwierigkeiten mit Ihrem Projekt haben werden.

Zu Maschinen und Kapazität:

- Welche Art von CNC-Maschinen betreiben Sie? (Überprüfen Sie, ob sie Ihren Prozessanforderungen entsprechen)

- Wie hoch ist Ihre aktuelle Auslastung der Kapazität? (Überlastete Werkstätten bedeuten verzögerte Lieferungen)

- Können Sie die Größe und die Materialanforderungen meines Bauteils erfüllen?

- Verfügen Sie über Mehrachsen-Fähigkeit für komplexe Geometrien?

Über Qualitätsysteme:

- Welche Mess- und Prüfeinrichtungen verwenden Sie zur Verifikation?

- Stellen Sie Erstbemusterungsprüfberichte zur Verfügung?

- Wie gehen Sie mit nicht konformen Teilen um?

- Wie sieht Ihr Programm zur statistischen Prozesskontrolle (SPC) aus?

SPC verdient besondere Aufmerksamkeit. Diese Methodik nutzt statistische Verfahren zur Überwachung und Steuerung von Produktionsprozessen und erkennt Abweichungen, bevor sie fehlerhafte Teile erzeugen. Unternehmen mit umfassenden SPC-Programmen liefern eine konsistentere Qualität, da sie Probleme proaktiv identifizieren und beheben – statt diese erst bei der Endkontrolle zu entdecken.

Zur Geschäftsstabilität:

Laut PEKO Precision müssen OEM-Kunden anspruchsvolle geschäftliche Fragen stellen. Vertrauen in ein Unternehmen, das in Schwierigkeiten steckt, kann gravierende Lieferkettenprobleme verursachen. Erwägen Sie daher, nach den jährlichen Umsatzentwicklungen, den langfristigen Unternehmenszielen und der finanziellen Stabilität zu fragen. Ein Betrieb mit finanziellen Schwierigkeiten könnte bei der Qualität Kompromisse eingehen oder plötzlich schließen und damit Ihr Projekt gefährden.

Zur Kommunikation und Unterstützung:

- Wer ist mein primärer Ansprechpartner für Projektfragen?

- Wie lange beträgt Ihre übliche Reaktionszeit auf technische Anfragen?

- Wie kommunizieren Sie den Produktionsstatus und mögliche Verzögerungen?

- Können Sie bereits vor der Angebotserstellung Feedback zur fertigungsgerechten Konstruktion (Design-for-Manufacturability) geben?

Warnsignale bei der Bewertung von CNC-Betrieben

Nicht jeder mechanische Fertigungsdienstleister in meiner Nähe gibt seine Grenzen offen zu. Achten Sie auf folgende Warnsignale, die darauf hindeuten, dass ein Anbieter möglicherweise seine Zusagen nicht erfüllen kann:

- Zurückhaltung beim ausführlichen Besprechen der eigenen Fertigungskapazitäten: Qualitativ hochwertige Betriebe begrüßen Fragen. Ausweichende Antworten deuten darauf hin, dass sie ihre Einschränkungen verbergen.

- Fehlendes dokumentiertes Qualitätsmanagementsystem: Selbst nicht zertifizierte Betriebe sollten schriftlich festgelegte Verfahren haben. Fehlende Dokumentation führt häufig zu inkonsistenten Ergebnissen.

- Preise, die zu gut erscheinen: Deutlich niedrigere Angebote bedeuten in der Regel, dass an irgendeiner Stelle Kompromisse eingegangen werden – etwa bei Werkstoffen, Prüfungen oder Oberflächenbearbeitung.

- Schlechte Kommunikation während der Angebotsanfrage: Wenn die Antworten vor Ihrem Einkauf langsam und unklar sind, sollten Sie danach noch Schlechteres erwarten.

- Keine Referenzen oder Fallstudien: Etablierte Werkstätten können auf zufriedene Kunden verweisen. Neue oder wirtschaftlich angeschlagene Werkstätten können dies nicht.

- Veraltete oder schlecht gewartete Maschinen: Eine visuelle Inspektion einer Werkstatt zeigt, ob in Wartung und Modernisierung investiert wird.

- Unwilligkeit, Prüfdaten bereitzustellen: Werkstätten, die sich ihrer Qualität sicher sind, teilen Messberichte gerne mit.

Nach Branchenanalyse von InstaWerk , lokale CNC-Werkstätten weisen deutliche Einschränkungen auf – darunter eine begrenzte Kapazität, was für Unternehmen, die Großserienfertigung oder kurze Durchlaufzeiten benötigen, zu einer erheblichen Hürde werden kann. Zudem können manuelle Angebotserstellungsprozesse zu Verzögerungen führen, während Preisinkonsistenzen Kunden häufig bis zur endgültigen Rechnung unsicher über die Kosten lassen.

Lokale Werkstätten versus Online-Plattformen: Die richtige Wahl treffen

Die Entscheidung zwischen einer lokalen CNC-Bearbeitung in meiner Nähe und Online-Fertigungsplattformen beinhaltet Kompromisse, die von Ihrer jeweiligen Situation abhängen.

Vorteile lokaler CNC-Werkstätten

- Persönliche Kommunikation bei komplexen Projekten

- Einfacherer Besuch und Inspektion der Einrichtungen

- Oft flexibler bei Expressaufträgen oder Konstruktionsänderungen

- Aufbau langfristiger Geschäftsbeziehungen führt zu besserem Service im Zeitverlauf

- Einfachere Logistik bei großen oder schweren Teilen

Nachteile lokaler CNC-Werkstätten

- Begrenzte Kapazität kann zu Terminkonflikten führen

- Die Preise können aufgrund der kleineren Betriebsgröße höher sein

- Einschränkungen der Leistungsfähigkeit, falls spezielle Ausrüstung erforderlich ist

- Manuelle Angebotserstellung dauert länger als automatisierte Systeme

Vorteile von Online-Plattformen

- Sofortangebote beschleunigen die Entscheidungsfindung

- Zugang zu umfangreichen Lieferantennetzwerken stellt Kapazitäten sicher

- Wettbewerbsfähige Preise durch Konkurrenz unter den Lieferanten

- Standardisierte Qualitätsprozesse bei geprüften Lieferanten

- Komfortable Bestell- und Verfolgungssysteme

Nachteile von Online-Plattformen

- Weniger persönliche Beziehung zum eigentlichen Hersteller

- Die Kommunikation erfolgt möglicherweise über Zwischenhändler

- Schwieriger, komplexe technische Fragen kurzfristig zu klären

- Versandkosten und -zeiten bei Lieferanten aus größerer Entfernung

Bei Suchanfragen nach CNC-Bearbeitungsdienstleistungen in Ihrer Nähe, die sich auf die Prototypenentwicklung mit sich weiterentwickelnden Anforderungen konzentrieren, erweisen sich lokale Geschäftsbeziehungen häufig als wertvoll. Bei Serienfertigung hingegen, bei der die Spezifikationen feststehen und vor allem ein wettbewerbsfähiger Preis entscheidend ist, nutzen Online-Plattformen ihre Netzwerke effektiv.

Ihr Anbieterbewertungs-Checkliste

Bevor Sie Ihre Entscheidung endgültig treffen, prüfen Sie bitte folgende wesentliche Punkte:

- ☐ Die Zertifizierungen entsprechen Ihren branchenspezifischen Anforderungen (ISO 9001, AS9100D, IATF 16949 oder ISO 13485)

- ☐ Die Maschinenausstattung entspricht der Geometrie und dem Werkstoff Ihres Bauteils

- ☐ Die Qualitätskontrollprozesse umfassen Prüfprotokolle, die Sie erhalten werden

- ☐ Die Reaktionsgeschwindigkeit der Kommunikation entspricht den Zeitvorgaben Ihres Projekts

- ☐ Referenzen oder Fallstudien belegen einschlägige Erfahrung

- ☐ Die Geschäftsstabilität deutet auf langfristige Zuverlässigkeit hin

- ☐ Preisübersichtlichkeit ermöglicht einen fairen Vergleich mit Alternativen

- ☐ Lieferzeitzusagen entsprechen Ihren Anforderungen an die Lieferung

- ☐ Sekundäroperationen (Nachbearbeitung, Wärmebehandlung) sind bei Bedarf verfügbar

- ☐ Supply-Chain-Management stellt die Verfügbarkeit der Materialien sicher

Laut Machine Shop Directory gewinnen Werkstätten mit branchenspezifischen Zertifizierungen im Durchschnitt 15 % mehr Aufträge. Diese Statistik spiegelt die Erkenntnis der Einkäufer wider, dass Zertifizierungen Risiken senken und Ergebnisse verbessern. Die Investition von Zeit in eine sorgfältige Bewertung lohnt sich über die gesamte Dauer Ihrer Fertigungsbeziehung hinweg.

Nachdem ein Rahmen für die Bewertung von Anbietern etabliert wurde, gilt es als nächstes zu verstehen, wie sich die Anforderungen zwischen den Branchen unterscheiden. Luft- und Raumfahrt, Automobilbau sowie medizinische Anwendungen stellen jeweils spezifische Anforderungen, die bestimmen, welche Unternehmen für präzisionsmechanische Fertigung Ihre Bedürfnisse wirklich erfüllen können.

Branchenanwendungen – vom Automobilbereich bis zum medizinischen Sektor

Nachdem Sie nun wissen, wie Sie Anbieter bewerten können, folgt hier eine Realität, die alles prägt: Die Anforderungen an CNC-Dienstleistungen für Ihr Projekt hängen stark davon ab, welcher Branche Sie dienen. Ein Bauteil für das Armaturenbrett eines Automobils unterliegt völlig anderen Standards als ein Bauteil für ein chirurgisches Instrument. Das Verständnis dieser branchenspezifischen Anforderungen hilft Ihnen dabei, Anbieter mit echter Kompetenz zu identifizieren – und nicht solche, die Behauptungen aufstellen, die sie nicht untermauern können.

Jeder bedeutende Sektor bringt eigene Zertifizierungsanforderungen, Materialvorgaben, Toleranzvorgaben und Dokumentationsstandards mit sich. Im Folgenden erfahren Sie, was diese Unterschiede für Ihre Projekte mit CNC-gefertigten Teilen bedeuten.

Anforderungen der Automobilfertigung

Der Automobilsektor folgt einem klaren Prinzip: hohe Stückzahlen bei null Fehlern. Wenn Sie Tausende oder Millionen von Teilen produzieren, führt bereits eine Fehlerquote von weniger als einem Prozent zu einer unannehmbaren Anzahl von Ausfällen im Einsatz.

Laut dem Zertifizierungsleitfaden von Zintilon verlangt die Automobilindustrie konsistente, fehlerfreie Komponenten. IATF 16949 ist der weltweite Standard für das Qualitätsmanagement in der Automobilbranche und kombiniert die Grundsätze der ISO 9001 mit branchenspezifischen Anforderungen an kontinuierliche Verbesserung, Fehlervermeidung und strenge Lieferantenüberwachung.

Was macht die metallverarbeitende Fertigung für den Automobilbereich besonders anspruchsvoll?

- Volumenkonstanz: Die Produktionsläufe umfassen häufig Hunderttausende von Einheiten, weshalb zur Aufrechterhaltung der Qualität bei jedem einzelnen Teil statistische Prozesskontrolle erforderlich ist.

- Integration der Lieferkette: Die Just-in-Time-Lieferung bedeutet, dass Ihre Komponenten genau zum benötigten Zeitpunkt eintreffen müssen – weder zu früh noch zu spät.

- Kostendruck: Wettbewerbsfähige Preise erfordern optimierte Prozesse und eine effiziente Materialausnutzung.

- Nachverfolgbarkeitsanforderungen: Jede Komponente muss bis zu den Chargen der Ausgangsmaterialien rückverfolgbar sein, um Rückrufmaßnahmen zu ermöglichen.

Für Automobilanwendungen erfordern CNC-gefertigte Metallkomponenten wie Fahrgestellhalterungen, Getriebegehäuse und Motorventilgehäuse Anbieter, die diese Produktionsrealitäten verstehen. Die Zertifizierung nach IATF 16949 signalisiert mehr als nur Qualitätskompetenz – sie belegt vielmehr die dokumentierten Systeme, die für die Integration in die Automobilzulieferkette erforderlich sind.

Anbieter wie Shaoyi Metal Technology verdeutlichen, wie automobiltaugliche Kompetenz in der Praxis aussieht. Ihre IATF-16949-Zertifizierung sowie strenge Systeme der statistischen Prozesskontrolle (SPC) liefern hochpräzise Komponenten mit engen Toleranzen, wie sie Automobilkunden benötigen; Lieferzeiten von nur einem Arbeitstag unterstützen dabei sowohl schnelles Prototyping als auch die Skalierung in die Serienfertigung. Für komplexe Fahrgestellbaugruppen oder kundenspezifische Metallbuchsen zeigt ihr Vorgehen unter shao-yi.com/auto-machining-parts auf, wie zertifizierte Fertigungsstätten diese anspruchsvollen Branchenanforderungen erfüllen.

Präzisionsanforderungen im Luft- und Raumfahrtbereich

Wenn die Automobilindustrie Konsistenz verlangt, verlangt die Luft- und Raumfahrtindustrie Perfektion. Bauteile, die fliegen, müssen mit den Folgen eines Versagens rechnen, wodurch Rückrufe in der Automobilbranche fast nebensächlich erscheinen. Die zulässige Toleranz für Fehler ist praktisch null, und die Zertifizierungsanforderungen spiegeln diese Realität wider.

Laut American Micro Industries stellt der Luft- und Raumfahrtsektor einige der strengsten Konformitätsstandards in der Fertigung. CNC-Betriebe, die diesen Markt bedienen, müssen Zertifizierungen wie AS9100 einhalten, die die Anforderungen der ISO 9001 um luft- und raumfahrt-spezifische Kontrollen und Rückverfolgbarkeitsvorgaben erweitern.

Was unterscheidet die präzise Metallbearbeitung für die Luft- und Raumfahrt von anderen Branchen?

Exotische Werkstoffe dominieren: Titan-CNC-Bearbeitung, Inconel und spezielle Aluminiumlegierungen gehören zum Standard. Diese Werkstoffe bieten außergewöhnliche Festigkeits-zu-Gewichts-Verhältnisse, erfordern jedoch spezielle Werkzeuge, konservative Schnittparameter und umfangreiche Bearbeitungserfahrung. Ein Betrieb, der mit Aluminium vertraut ist, kann bei der Bearbeitung von Titan erhebliche Schwierigkeiten aufgrund dessen Wärmeempfindlichkeit und Verfestigungsverhaltens haben.

Extrem hohe Präzision ist die Grundvoraussetzung: Während im Automobilbereich für kritische Merkmale möglicherweise eine Toleranz von ±0,001" akzeptabel ist, werden für Luft- und Raumfahrtkomponenten regelmäßig Toleranzen von ±0,0005" oder enger gefordert. Die Bearbeitung von Edelstahl für Luft- und Raumfahrtanwendungen erfordert kontrollierte Umgebungsbedingungen, kalibrierte Maschinen und Fachkräfte, die verstehen, wie sich thermische Ausdehnung auf die Maßgenauigkeit auswirkt.

Dokumentation wird zur Nachweisführung: Jeder Fertigungsschritt muss so dokumentiert werden, dass die Unterlagen im Rahmen einer Unfalluntersuchung vorgelegt werden können. Materialzertifikate, Prozessparameter, Prüfergebnisse und Qualifikationsnachweise der Mitarbeiter werden sämtlich Teil dauerhafter Aufzeichnungen.

NADCAP-Akkreditierung ist entscheidend: Über die Norm AS9100D hinaus verlangen viele Luft- und Raumfahrtanwendungen für spezielle Verfahren wie Wärmebehandlung, zerstörungsfreie Prüfung und chemische Verarbeitung eine NADCAP-Akkreditierung. Diese zusätzliche Ebene bestätigt prozessspezifische Kompetenzen, die durch allgemeine Qualitätszertifizierungen nicht abgedeckt werden.

Berücksichtigung der Konformität medizinischer Geräte

Medizinische Geräte befinden sich in einem besonderen regulatorischen Umfeld, in dem die Patientensicherheit sämtliche Anforderungen bestimmt. Wenn Ihr gefertigtes Bauteil in den menschlichen Körper implantiert oder bei chirurgischen Eingriffen eingesetzt wird, sind die Risiken nicht höher einzuschätzen.

Laut American Micro Industries muss die CNC-Bearbeitung für Medizinprodukte den regulatorischen Anforderungen der FDA entsprechen. Die Betriebe sind verpflichtet, sich an die FDA-Richtlinie 21 CFR Teil 820 – auch als Quality System Regulation (QSR) bekannt – zu halten, die das Produktdesign, die Fertigung und die Rückverfolgbarkeit regelt. Die ISO 13485-Zertifizierung ist der weltweite Standard für die Qualität von Medizinprodukten und bietet einen Rahmen für Risikomanagement, Produkt-Rückverfolgbarkeit und eine wirksame Bearbeitung von Beschwerden.

Die CNC-Bearbeitung medizinischer Metallteile birgt spezifische Herausforderungen:

- Biokompatibilitätsanforderungen: Die Werkstoffe müssen als körperverträglich nachgewiesen sein. Titan und bestimmte Edelstahlqualitäten (316L) dominieren implantierbare Anwendungen aufgrund ihrer nachgewiesenen Biokompatibilität.

- Verträglichkeit mit Sterilisation: Die Bauteile müssen wiederholte Sterilisationszyklen ohne Degradation aushalten – je nach Gerät unter Einwirkung von Autoklav-Temperaturen, chemischer Exposition oder Strahlung.

- Vollständige Rückverfolgbarkeit: Jede Komponente muss während der gesamten Nutzungsdauer des Geräts bis zu den jeweiligen Materialchargen, Maschinenoperationen und Prüfergebnissen zurückverfolgt werden können.

- Validierte Prozesse: Die Fertigungsprozesse müssen formal validiert und kontrolliert werden; jede Änderung erfordert eine dokumentierte Neubewertung.

Der Dokumentationsaufwand in der medizinischen Fertigung übersteigt den anderer Branchen. Anbieter, die diesen Sektor bedienen, investieren stark in Qualitätsmanagementsysteme, die die Nachweise generieren, die für behördliche Zulassungsanträge erforderlich sind. Falls ein Unternehmen medizinische Kompetenz behauptet, aber seine Validierungsverfahren oder die Integration der Konstruktionshistoriendatei nicht erklären kann, ist Vorsicht geboten.

Konsumgüter: Ausgewogenes Verhältnis von Kosten und Qualität

Die Fertigung von Konsumgütern folgt anderen wirtschaftlichen Prinzipien als die Luft- und Raumfahrt- oder Medizintechnikbranche. Hier steht häufig die Kostenoptimierung im Vordergrund, ästhetische Oberflächen sind genauso wichtig wie die Funktion, und die Geschwindigkeit der Produktiteration bestimmt den Wettbewerbsvorteil.

Was zeichnet die Anforderungen an CNC-gefräste Teile für Konsumgüter aus?

Kostensensitivität steht absolut im Vordergrund: Die Gewinnmargen im Verbrauchersegment sind in der Regel geringer als bei industriellen Anwendungen. Die Gestaltung für die Fertigung (Design-for-Manufacturability) wird entscheidend, um die Zielpreise zu erreichen, ohne Kompromisse bei der Qualität einzugehen.

Ästhetische Standards sind wichtig: Sichtbare Teile erfordern ein konsistentes Oberflächenfinish, eine präzise Farbabstimmung bei der Eloxierung sowie eine optische Qualität, die bei industriellen Anwendungen oft vernachlässigt wird.

Schnellere Iterationen erobern Märkte: Verbraucherprodukte sind kürzeren Entwicklungszyklen ausgesetzt. Die Fähigkeit, Prototypen rasch herzustellen, Feedback zeitnah umzusetzen und schnell in die Serienfertigung überzugehen, verschafft einen Wettbewerbsvorteil.

Zertifizierungsanforderungen variieren: Während ISO 9001 eine solide Grundlage bietet, sind für Verbraucherprodukte in der Regel keine spezialisierten Zertifizierungen erforderlich, wie sie regulierte Branchen vorschreiben – es sei denn, das Produkt berührt Lebensmittel-, Kinder- oder Elektronik-Sicherheitsstandards.

Vergleich der Branchenanforderungen

Das Verständnis dieser branchenspezifischen Unterschiede hilft Ihnen dabei zu beurteilen, ob die behaupteten Kompetenzen eines Anbieters Ihren tatsächlichen Anforderungen entsprechen. So vergleichen sich die Anforderungen über zentrale Dimensionen hinweg:

| Anforderung | Automobilindustrie | Luft- und Raumfahrt | Medizin | Konsumgüter |

|---|---|---|---|---|

| Typische Toleranzen | ±0,001" bis ±0,005" | ±0,0005" oder genauer | ±0,001" bis ±0,0005" | ±0,005" bis ±0,010" |

| Gängige Materialien | Aluminium, Kohlenstoffstahl, Edelstahl | Titan, Inconel, Luftfahrt-Aluminium | Titan, Edelstahl 316L, PEEK | Aluminium, ABS, Polycarbonat |

| Erforderliche Zertifizierungen | IATF 16949 | AS9100D, NADCAP | ISO 13485, FDA-Konformität | ISO 9001 (Grundstandard) |

| Produktionsmengen | Hoch (tausende bis millionen) | Niedrig bis mittel (zehn bis tausend) | Niedrig bis mittel (zehn bis tausend) | Mittel bis hoch (mehrere Hundert bis Millionen) |

| Dokumentationsstufe | Umfassend (SPC, PPAP) | Extrem (vollständige Rückverfolgbarkeit) | Extrem (bereit für behördliche Zulassungsunterlagen) | Standard (Prüfberichte) |

| Kostenpriorität | Hoch (wettbewerbsfähige Preise sind zwingend erforderlich) | Niedrig (Leistung rechtfertigt den Aufpreis) | Mittel (Compliance-Kosten sind einkalkuliert) | Sehr hoch (margenorientiert) |

| Lieferzeit-Sensitivität | Kritisch (Just-in-Time-Lieferung) | Mäßig (projektbasiert) | Mittel (Entwicklungszyklen) | Hoch (Marktzeitpunkt) |

Abstimmung Ihres Projekts mit den Fähigkeiten des Anbieters

Bei der Bewertung von Anbietern müssen Sie prüfen, ob deren Zertifizierungen tatsächlich Ihren branchenspezifischen Anforderungen entsprechen. Ein Betrieb mit hervorragenden ISO-9001-Prozessen kann Kunden aus der Luft- und Raumfahrtindustrie dennoch nicht bedienen, solange er nicht über die AS9100D-Zertifizierung verfügt. Ebenso ist für die Herstellung medizinischer Geräte stets die ISO-13485-Zertifizierung erforderlich – unabhängig davon, wie präzise dessen Bearbeitungskapazitäten auch sein mögen.

Laut branchenbezogener Zertifizierungsanalyse stellen Zertifizierungen nicht bloß ein Zeichen der Leistung dar, sondern vielmehr ein Versprechen, die Standards kontinuierlich zu erhöhen und die Erwartungen der Kunden stets zu übertreffen. Der Aufwand, der notwendig ist, um diese Zertifizierungen zu erlangen und aufrechtzuerhalten, unterstreicht das Engagement der Organisation für die jeweils spezifischen Anforderungen einer Branche.

Für regulierte Branchen darf bei Zertifizierungsanforderungen niemals Kompromiss eingegangen werden. Die durch einen nicht zertifizierten Anbieter erzielten Kosteneinsparungen verschwinden augenblicklich, sobald Teile bei behördlichen Prüfungen oder Qualitätsaudits durchfallen. Bei Konsumgütern, bei denen die regulatorische Belastung geringer ist, sollten Sie sich stattdessen auf nachgewiesene Kompetenz, Qualität der Kommunikation und Preiswettbewerbsfähigkeit konzentrieren.

Das Verständnis dieser branchenspezifischen Anforderungen bereitet Sie darauf vor, fundierte Gespräche mit potenziellen Anbietern zu führen. Sie erkennen, wenn behauptete Leistungen nicht mit den tatsächlichen Fähigkeiten übereinstimmen, und identifizieren Partner, deren Fachkompetenz tatsächlich Ihren Projektanforderungen entspricht. Mit diesem branchenspezifischen Kontext als Grundlage folgt der letzte Schritt: die Übersetzung all dessen, was Sie gelernt haben, in einen praktischen Aktionsplan für Ihre CNC-Bearbeitungsreise.

Der nächste Schritt bei der CNC-Bearbeitung

Sie haben sämtliche Informationen – von der Werkstoffauswahl über Toleranzvorgaben bis hin zu Kostentreibern und Zertifizierungsanforderungen – aufgenommen. Nun kommt der entscheidende Moment: die Umsetzung dieses Wissens in konkrete Handlung. Egal, ob Sie Ihre ersten CNC-Teile bestellt oder vom Prototypen- in den Serienfertigungsprozess übergehen – ein klarer Entscheidungsrahmen beseitigt Unsicherheiten und positioniert Sie für Erfolg.

Der weitere Weg hängt davon ab, an welchem Punkt Ihrer Fertigungsreise Sie sich befinden. Erstellen wir gemeinsam eine Roadmap, die genau auf Ihre individuelle Situation zugeschnitten ist.

Ihr Entscheidungsrahmen für CNC-Dienstleistungen

Jedes CNC-Projekt beginnt mit drei grundlegenden Entscheidungen. Die richtige Wahl dieser Entscheidungen legt die Grundlage für alle nachfolgenden Schritte.

Prototypenerstellung vs. Serienfertigung: Nach Herstellungsleitfaden von Factorem , bei der Prototypenerstellung handelt es sich oft um eine Kleinserienfertigung mit kurzen Lieferzeiten, da Sie schnell iterieren; bei der Massenfertigung hingegen steht die Senkung der Kosten pro Stück bei gleichzeitig hochwertiger Oberflächenqualität im Vordergrund. Wenn Sie Ihr Design noch validieren, sollten Sie Geschwindigkeit und Flexibilität gegenüber den Stückkosten priorisieren. Sobald die Spezifikationen festgelegt sind, rücken Mengenpreise und konsistente Qualität in den Fokus.

Lokale Werkstätten vs. Online-Plattformen: Berücksichtigen Sie die Komplexität Ihres Projekts und Ihre Kommunikationsanforderungen. Für maßgeschneiderte CNC-Teile, die eine fortlaufende Zusammenarbeit im Konstruktionsprozess erfordern, bieten sich häufig lokale Beziehungen an, bei denen persönliche Gespräche Probleme rasch lösen. Standardisierte Produktionsaufträge mit festgelegten Spezifikationen lassen sich hingegen gut über Online-CNC-Bearbeitungsdienste abwickeln, die wettbewerbsfähige Lieferantennetzwerke nutzen, um bessere Preise zu erzielen.

Standard- versus Präzisionsstufen-Anbieter: Passen Sie die Fähigkeiten des Anbieters an Ihre tatsächlichen Anforderungen an. Höhere Preise für Ultra-Präzisionsfähigkeiten zu zahlen, wenn Standard-Toleranzen ausreichend sind, verschwendet Ihr Budget. Umgekehrt führt es zu Qualitätsproblemen und Verzögerungen, wenn ein Allzweck-Betrieb gezwungen wird, Toleranzen einzuhalten, die über die Leistungsfähigkeit seiner Maschinen hinausgehen.

Vom ersten Angebot bis zum fertigen Bauteil

Wenn Sie sich zum ersten Mal mit der CNC-Bearbeitung befassen, leitet Sie diese Abfolge effizient durch den gesamten Prozess:

- Definieren Sie Ihre Anforderungen klar: Legen Sie vor Kontaktaufnahme mit einem Anbieter die Materialeigenschaften, die erforderlichen Toleranzen, die Anforderungen an die Oberflächenbeschaffenheit sowie die gewünschte Stückzahl schriftlich fest. Unklare Anforderungen führen zu ungenauen Angeboten.

- Bereiten Sie produktionsreife Dateien vor: Exportieren Sie saubere STEP-Dateien, fügen Sie 2D-Zeichnungen mit hervorgehobenen kritischen Maßen bei und prüfen Sie, ob Ihr Konstruktionsentwurf die Grundsätze der Konstruktion für die Fertigung (DFM) berücksichtigt. Laut dem Auswahl-Leitfaden von 3ERP bildet die Kommunikation das Fundament jeder erfolgreichen Zusammenarbeit, und eine ordnungsgemäße Dokumentation zeigt, dass Sie ein seriöser Kunde sind.

- Fordern Sie Angebote von mehreren Anbietern an: Unabhängig davon, ob Sie einen CNC-Prototyping-Service oder einen Produktionshersteller nutzen, vergleichen Sie mindestens drei Optionen. Gehen Sie über den Preis hinaus und bewerten Sie die Reaktionsgeschwindigkeit bei der Kommunikation, die Genauigkeit der Lieferzeiten sowie die Übereinstimmung der Fertigungskapazitäten.

- Überprüfen Sie, ob die Zertifizierungen Ihren Anforderungen entsprechen: Stellen Sie ISO 9001 als Mindeststandard sicher und prüfen Sie gegebenenfalls branchenspezifische Zertifizierungen (IATF 16949, AS9100D, ISO 13485), falls Ihre Anwendung diese voraussetzt.

- Beginnen Sie mit einer kleinen Testbestellung: Bevor Sie große Mengen bestellen, validieren Sie Qualität und Kommunikation anhand einer begrenzten Erstbestellung. Dadurch wird die reale Leistungsfähigkeit sichtbar – etwas, das sich aus Angeboten allein nicht ableiten lässt.

- Etablieren Sie Feedback-Schleifen: Prüfen Sie die gelieferten CNC-gefertigten Teile anhand der Spezifikationen, dokumentieren Sie eventuelle Abweichungen und kommunizieren Sie die Ergebnisse unverzüglich. Qualitativ hochwertige Partnerschaften erfordern einen bidirektionalen Informationsaustausch.

Langfristige Produktionspartnerschaften aufbauen

Die erfolgreichsten CNC-Käufer finden nicht nur Anbieter – sie bauen Beziehungen auf. Laut der Branchenanalyse von 3ERP beruht eine gute Partnerschaft mit einem CNC-Bearbeitungsdienstleister nicht nur darauf, Ihre aktuellen Anforderungen zu erfüllen, sondern auch darauf, ob der Anbieter in der Lage ist, Ihren zukünftigen Anforderungen gerecht zu werden, mit Ihrem Wachstum zu skalieren und seine Leistungen kontinuierlich zu verbessern.

Was unterscheidet transaktionale Bestellungen von strategischen Partnerschaften?

- Konsistente Kommunikation: Regelmäßige Updates zu Ihrer Produkt-Roadmap helfen Anbietern dabei, ihre Kapazitäten zu planen und Verbesserungsvorschläge zu unterbreiten

- Realistische Preisvorstellungen: Jeden Cent von Lieferanten herauszuholen untergräbt die Beziehung und beeinträchtigt letztlich auch die Qualität

- Kollaboratives Problemlösen: Fertigungsherausforderungen als gemeinsame Probleme statt als Gelegenheiten zur Schuldzuweisung anzusehen

- Möglichst verbindliche Mengenzusagen: Vorhersehbare Bestellmuster ermöglichen es Anbietern, ihre Abläufe zugunsten Ihres Unternehmens zu optimieren

Für Käufer, die Automobilkomponenten oder metallische Hochpräzisionsteile suchen, bedeutet die Auswahl eines Anbieters, der nahtlos vom Prototyping bis zur Serienfertigung skaliert werden kann, die Vermeidung schmerzhafter Übergänge zwischen Entwicklungs- und Produktionsphase. Shaoyi Metal Technology verkörpert diese Fähigkeit durch ihre IATF-16949-Zertifizierung, strenge SPC-gesteuerte Prozesse und Lieferzeiten von nur einem Arbeitstag. Ob Sie komplexe Fahrwerksbaugruppen oder kundenspezifische Metallbuchsen benötigen – ihre Präzisions-CNC-Bearbeitungsdienstleistungen bei shao-yi.com/auto-machining-parts veranschaulichen, wie nahtloses Skalieren in der Praxis aussieht.

Sie verfügen nun über das Wissen, das die meisten CNC-Käufer Jahre lang nur durch Versuch und Irrtum anhäufen. Die Preisfaktoren, die Anbieter selten erläutern, die Toleranzentscheidungen, die stillschweigend die Kosten in die Höhe treiben, und die Schritte zur Dateivorbereitung, die die Zeitpläne beschleunigen – all diese Erkenntnisse ermöglichen Ihnen fundierte Entscheidungen und den Aufbau von Fertigungsbeziehungen, die echten Mehrwert liefern. Ihre nächste Suche nach einer CNC-Bearbeitung in Ihrer Nähe oder Ihre nächste Online-Anfrage für ein Angebot beginnt nicht mehr aus einer Position der Vermutung, sondern aus einer Position des Wissens. Dieser Vorteil vervielfacht sich mit jedem Projekt, das Sie durchführen.

Häufig gestellte Fragen zu CNC-Dienstleistungen

1. Wie hoch sind die Kosten für eine CNC-Bearbeitung?