Warum die Wahl zwischen Gusseisen- und Stahlformen für Ihr Unternehmen wichtig ist

Die Entscheidung für das Satzwerkzeug-Material, die jeden gestanzten Bauteil beeinflusst

Stellen Sie sich vor, Sie betreiben Ihre Stanzpresse mit voller Kapazität, als plötzlich dimensionsale Unstimmigkeiten an Ihren Bauteilen auftreten. Bei der Prüfung des Werkzeugs stellen Sie einen vorzeitigen Verschleiß am Satzwerkzeug fest – ein Problem, das auf eine einzige Entscheidung vor Monaten zurückgeht: die falsche Materialwahl. Dieses Szenario spielt sich in Produktionsanlagen viel häufiger ab, als den meisten Ingenieuren lieb ist.

Beim Vergleich von Gusseisen- und Stahl-Satzwerkzeugen geht es um nichts Geringeres als die Qualität der Bauteile, die Lebensdauer der Werkzeuge und letztendlich um Ihre Gewinnmargen. Dennoch ist verlässliche Beratung zu diesem entscheidenden Vergleich erstaunlicherweise nur schwer zu finden.

Warum die Materialwahl Ihren Stanzprozess zum Erfolg oder Misserfolg macht

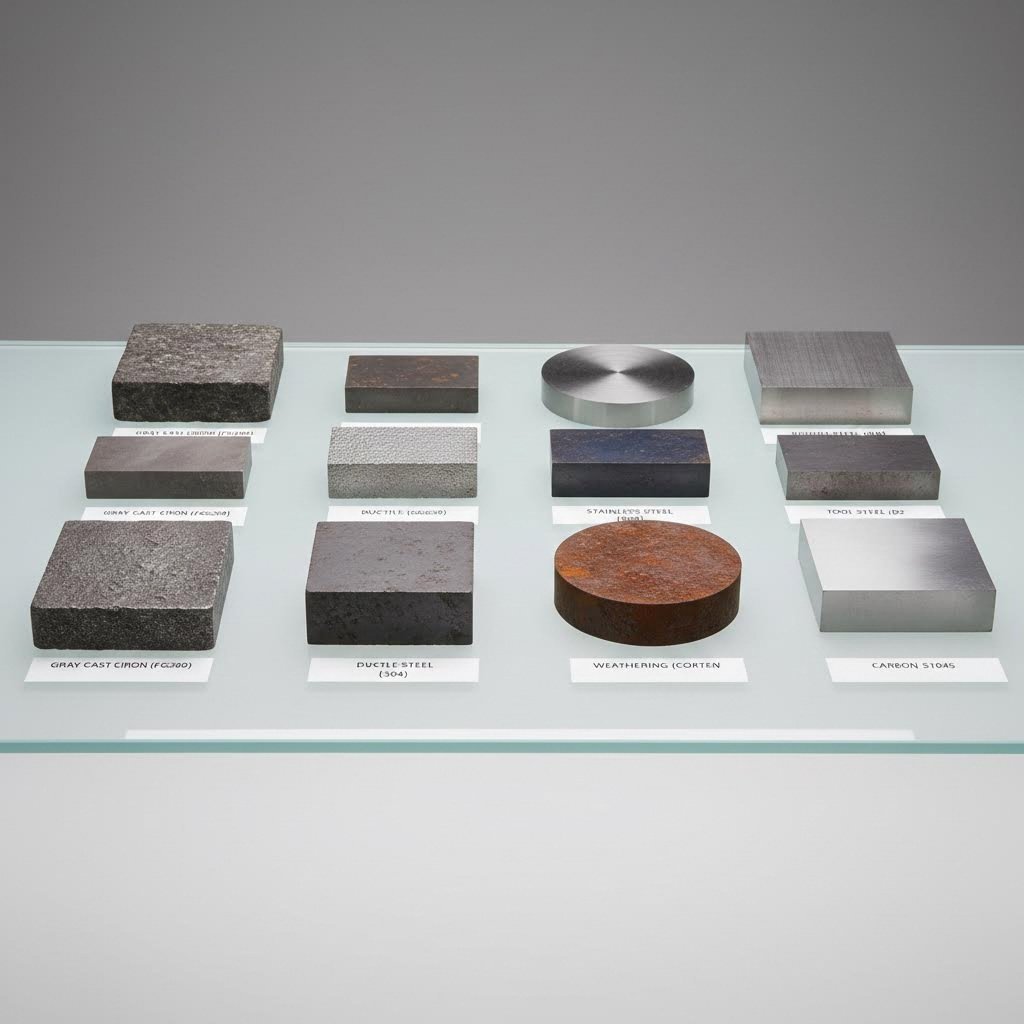

Der Unterschied zwischen Gusseisen und Stahl bei Matrizenanwendungen geht weit über die grundlegenden Materialeigenschaften hinaus. Jede Option bringt spezifische Eigenschaften in Ihren Stanzprozess ein – von der Schwingungsdämpfung bis hin zu Verschleißmustern unter wiederholten Zyklen. Zu wissen, wie man Gusseisen von Stahl unterscheidet, ist nicht nur eine Frage metallurgischen Wissens, sondern entscheidend dafür, wie sich Ihr Werkzeug über Tausende oder sogar Millionen von Produktionszyklen hinweg verhält.

Gussstahl im Vergleich zu Gusseisen stellt einen grundlegenden Kompromiss zwischen Steifigkeit und Dämpfung, zwischen Anschaffungskosten und langfristigem Wert dar. Die falsche Wahl kann folgende Folgen haben:

- Vorzeitiger Matrizenverschleiß, der kostspielige Ersetzungen erfordert

- Form- und Maßabweichungen, die Teile außerhalb der Toleranzen bringen

- Übermäßige Vibrationen, die den Maschinenausfall beschleunigen

- Ungeplante Produktionsausfälle während kritischer Serien

Die versteckten Kosten einer falschen Wahl des Matrizenwerkstoffs

Neben den offensichtlichen Ersatzkosten verursacht eine schlechte Materialauswahl Ripple-Effekte in Ihrem gesamten Betrieb. Qualitätsablehnungen nehmen zu, Wartungsintervalle verkürzen sich, und Pressenbediener bemerken subtile Veränderungen im Verhalten der Werkzeuge. Zu wissen, wie man Gusseisen von Vergussstahl unterscheidet, hilft Ihnen, diese sich verstärkenden Probleme bereits im Vorfeld zu vermeiden.

Dieser Leitfaden bietet, was bisher fehlt: eine endgültige Bewertung von Werkzeugstahlmaterialien basierend auf realen Leistungsfaktoren. Wir bewerten jede Option anhand von fünf entscheidenden Kriterien – Haltbarkeit, Präzisionsbewahrung, Schwingungsdämpfung, Kosten-Nutzen-Verhältnis und Wartungsanforderungen. Egal, ob Sie Hochvolumen-Ausstanzoperationen oder präzise Automobil-Stanzarbeiten durchführen, Sie erhalten handlungsorientierte Empfehlungen für Ihre spezifische Anwendung.

Wie wir jede Werkzeugstahloption bewertet und eingestuft haben

Die Auswahl zwischen Gusseisen- und Stahlformen erfordert mehr als nur Bauchgefühl oder Gewohnheit. Sie benötigen einen strukturierten Ansatz, der berücksichtigt, wie sich jedes Material unter realen Produktionsbedingungen tatsächlich verhält. Genau aus diesem Grund haben wir einen systematischen Bewertungsrahmen entwickelt – einen Rahmen, der die Faktoren gewichtet, die erfahrene Zerspaner und Ingenieure durchgängig als kritisch einstufen.

Fünf Leistungsfaktoren, die die Rangfolge von Formen bestimmen

Wenn Sie eine Stanzoperation durchführen, sind bestimmte Materialeigenschaften wichtiger als andere. Durch die Analyse von Produktionsdaten und Rückmeldungen praktisch erfahrener Zerspaner haben wir fünf entscheidende Leistungsfaktoren identifiziert, die herausragende Formen von problematischen unterscheiden:

- Schwingungsdämpfungsfähigkeit: Wie effektiv das Material Presseschwingungen und Stoßbelastungen während der Stanzzyklen absorbiert

- Formstabilität unter Belastung: Die Fähigkeit des Materials, unter wiederholten Umformkräften eine präzise Ausrichtung beizubehalten

- Verschleißfestigkeit über Produktionszyklen: Wie gut Führungsbolzen, Buchsen und Montageflächen Tausende von Schlägen aushalten

- Bearbeitbarkeit für präzise Passungen: Die Leichtigkeit, enge Toleranzen bei der Matrizenfertigung und -wartung zu erreichen

- Gesamtkosten der Nutzung: Erstinvestition sowie laufende Wartungs-, Ersatz- und Stillstandkosten

Erfahrene Zerspaner weisen immer wieder darauf hin, dass die Schwingungsdämpfung ein entscheidender Unterschiedsfaktor bei der Materialwahl ist. Die Zugfestigkeit von Gusseisen zeigt nur einen Teil der Wahrheit – es ist die Graphitstruktur im Gusseisen, die Energie absorbiert und verhindert, dass Schwingungen über den Matrizensatz auf Ihre Teile und die Presse übertragen werden.

Wie wir jedes Bewertungskriterium gewichtet haben

Nicht jeder Faktor hat in allen Anwendungen die gleiche Bedeutung. Ein Hochleistungs-Schneidbetrieb priorisiert andere Eigenschaften als eine Präzisionsumformerei. So haben wir jedes Kriterium basierend auf allgemeinen Stanzanforderungen gewichtet:

| Bewertungskriterium | Gewicht | Warum dies für das Stanzen wichtig ist |

|---|---|---|

| Schwingungsdämpfung | 25% | Reduziert Teilefehler, verlängert die Pressenlebensdauer und verbessert die Oberflächenqualität |

| Dimensionalstabilität | 25% | Gewährleistet die Ausrichtung des Werkzeugs und sichert gleichbleibende Teilemaße über alle Produktionsläufe hinweg |

| Verschleißfestigkeit | 20% | Bestimmt die Wartungsintervalle und die gesamte Lebensdauer des Werkzeugträgers |

| Bearbeitbarkeit | 15% | Beeinflusst die anfängliche Fertigungsgenauigkeit und die Reparaturfreundlichkeit während der Wartung |

| Gesamtkosten des Besitzes | 15% | Stellt ein Gleichgewicht zwischen den Anfangsinvestitionen und den langfristigen Betriebskosten her |

Das Verständnis der Streckfestigkeit von Gusseisen und der Härte des Eisens hilft, Abnutzungsmuster vorherzusagen, aber die Zugfestigkeit von Gusseisen – oft ausgedrückt als UTS von Gusseisen – zeigt, wie das Material Spitzenbelastungen beim Umformen bewältigt. Diese Festigkeitswerte der Metallarten beeinflussen direkt, für welche Anwendungen jedes Material am besten geeignet ist.

Produktionsmengenschwellen spielen eine entscheidende Rolle bei der Materialauswahl. Bei Losgrößen von mehr als 500.000 Teilen pro Jahr rechtfertigt die überlegene Dämpfung von Grauguss oft dessen höhere Anschaffungskosten. Bei geringeren Mengen können Stahllösungen vorteilhaft sein, die bei niedrigeren Investitionskosten eine akzeptable Leistung bieten. Die Zugfestigkeitsbegrenzungen von Gusseisen sind weniger relevant, wenn die Schwingungskontrolle maßgeblich für die Qualitätsergebnisse ist.

Nachdem nun dieser Bewertungsrahmen festgelegt ist, betrachten wir, wie sich jedes Werkzeugstahl-Material hinsichtlich dieser kritischen Leistungsmerkmale schlägt – beginnend mit Präzisionsstahl-Lösungen für anspruchsvollste Anwendungen.

Präzisionsstahl-Werkzeuge mit CAE-Simulationsunterstützung

Wenn Automobilhersteller eine gleichbleibende Qualität bei Millionen von gestanzten Bauteilen verlangen, sind Präzisionsstahl-Werkzeugträger die klare erste Wahl. Es handelt sich hierbei nicht um Standard-Bauteile aus gefertigtem Stahl – vielmehr sind es technisch durchdachte Lösungen, die auf fortschrittlicher computergestützter Konstruktion basieren und Fehler bereits vor dem ersten Produktionsschlag vorhersagen und verhindern.

Im anhaltenden Vergleich zwischen Gusseisen- und Stahl-Werkzeugträgern belegt Präzisionsstahl die Spitzenposition bei Anwendungen, bei denen Maßgenauigkeit und Zertifizierungsanforderungen keinen Kompromiss zulassen. Erfahren Sie, warum dieses Material in unseren Bewertungen für anspruchsvolle Stanzoperationen führend ist.

Warum Präzisionsstahl bei der Automobil-Stanzfertigung führt

Die automobiltechnische Stanzbearbeitung arbeitet in einer Welt von Mikrometern und Millisekunden. Ihr Stanzwerkzeug muss identische Teile liefern, egal ob es sich um den 100. oder den 1.000.000. Hub handelt. Präzisionsstahl-Werkzeuge überzeugen hier, da das Material unter den andauernden Belastungszyklen, die die Automobilproduktion erfordert, eine hervorragende Maßhaltigkeit bietet.

Bedenken Sie, was bei einem typischen Progressivstanzvorgang geschieht. Jede Station führt eine bestimmte Umform-, Loch- oder Schneidoperation durch – und die Ausrichtung zwischen den Stationen muss während des gesamten Produktionslaufs perfekt bleiben. Das gleichmäßige elastische Verhalten von Stahl bedeutet, dass Ihr Werkzeug nach jedem Zyklus exakt in seine Ausgangsposition zurückkehrt und so die präzisen Beziehungen zwischen den Werkzeugkomponenten aufrechterhält, die für komplexe Automobilteile erforderlich sind.

Die IATF-16949-Zertifizierung ist zum Einstiegsticket für Zulieferer von Automobilwerkzeugen geworden. Diese Qualitätsmanagementnorm stellt sicher, dass jeder Aspekt des Werkzeugschablonendesigns, der Fertigung und Validierung dokumentierten Verfahren folgt, die nachvollziehbar mit bestimmten Leistungsanforderungen verknüpft sind. Wenn Sie Gusstahlteile oder beliebige präzisionsgeformte Bauteile für große Automobilhersteller produzieren, eliminiert die Zusammenarbeit mit zertifizierten Lieferanten die Qualitätsunsicherheiten, die Produktionsfreigaben gefährden können.

Der Vorteil der CAE-Simulation bei modernen Werkzeugschablonen

Hierin unterscheiden sich moderne Präzisionsstahl-Werkzeugschablonen wirklich von herkömmlichen Werkzeugen. Die computergestützte Ingenieursimulation ermöglicht es Ingenieuren, Werkzeugschablonendesigns virtuell zu testen, bevor sie die physische Produktion beginnen. Sie können den Materialfluss vorhersagen, potenzielle Ausdünnungs- oder Risszonen identifizieren und Umformsequenzen optimieren – alles noch bevor ein einziger Werkzeugstahl bearbeitet wird.

Denken Sie an die traditionelle Vorgehensweise: Die Formwerkzeuge herstellen, Probeteile fertigen, Probleme identifizieren, Werkzeuge anpassen, wiederholen. Jede Iteration kostet Zeit und Geld. Die CAE-Simulation verkürzt diesen Zyklus erheblich, indem sie Probleme in der digitalen Umgebung löst, wo Änderungen lediglich Engineering-Aufwand verursachen.

Fortgeschrittene Simulation ermöglicht zudem eine Optimierung, die mit Versuch-und-Irrtum-Methoden einfach nicht möglich war. Ingenieure können Dutzende von Halterdruckprofilen oder Ziehnahtkonfigurationen innerhalb von Stunden statt Wochen testen. Das Ergebnis? Werkzeuge, die bereits beim ersten Mal funktionieren, mit Freigaberaten im Erstversuch, die noch vor einer Generation als unmöglich galten.

Hersteller wie Shaoyi veranschaulichen diesen modernen Ansatz bei Präzisions-Stanzen. Ihr Ingenieurteam kombiniert IATF-16949-zertifizierte Prozesse mit fortschrittlichen CAE-Simulationen, um eine Erstprüfungsfreigaberate von 93 % zu erreichen – eine bemerkenswerte Zahl, die sich direkt in kürzere Entwicklungszyklen und schnellere Produktionshochläufe umsetzt. Mit Fähigkeiten zur schnellen Prototyperstellung, die erste Werkzeuge bereits innerhalb von nur 5 Tagen liefern, zeigen sie, wie Präzisionsstahl-Lösungen Ihren Produktionszeitplan beschleunigen können, anstatt ihn zu verzögern.

Die für diese Stanzen erforderliche Präzision erfordert oft anspruchsvolle Ausrüstung. Eine Fräsmaschine mit CNC-Steuerung ermöglicht die engen Toleranzen, die Stanzteile aus Stahl benötigen, während umfassendes Werkzeug, wie ein hochwertiges Bohrerset, eine korrekte Platzierung der Löcher für Führungsbolzen und Verbindungselemente sicherstellt.

Wesentliche Vorteile von Präzisions-Stanzen aus Stahl

Beim Vergleich von Präzisionsstahl mit anderen Werkstoffen für Stanzsätze ergeben sich mehrere deutliche Vorteile:

- Dimensionsgenauigkeit: Das vorhersehbare Verhalten von Stahl unter Belastung gewährleistet konsistente Bauteilabmessungen über längere Produktionszeiträume

- Ingenieursunterstützung: Präzisionsstahl-Lieferanten bieten in der Regel Konstruktionsunterstützung, Simulationsservices und fachkundige Fehlerbehebung an

- Qualitätszertifizierung: IATF 16949 und andere Automobilzertifizierungen bieten die dokumentierte Qualitätsicherung, die OEMs verlangen

- Schnelle Bearbeitungszeiten: Fortgeschrittene Fertigungsmethoden ermöglichen schnelle Prototypenerstellung und verkürzte Entwicklungszeiträume

- Anpassungsflexibilität: Stahlformen können leichter geschweißt, nachbearbeitet und angepasst werden als Gussalternativen

Ideale Anwendungen für Präzisionsstahlformen

Nicht jeder Stanzprozess benötigt Präzisionsstahl – aber bestimmte Anwendungen erfordern ihn unbedingt. Ziehen Sie Präzisionsstahlformen in Betracht, wenn Ihr Prozess folgende Merkmale aufweist:

- Fortschrittswerkzeuge: Mehrstationenwerkzeuge, bei denen die Ausrichtung zwischen den Stationen die Teilequalität direkt beeinflusst

- Komplexe Umformvorgänge: Tiefziehungen, zusammengesetzte Kurven oder sequenzielle Umformungen, die eine präzise Materialsteuerung erfordern

- Automotive Komponenten mit engen Toleranzen: Teile mit dimensionsgenauen Anforderungen, gemessen in Hundertstel Millimeter

- Stanzarbeiten aus hochfestem Stahl: Hochentwickelte Materialien, die hohe Belastungen auf Werkzeugteile ausüben

- Sicherheitskritische Teile: Komponenten, bei denen Qualitätsfehler Haftungs- oder Rückrufrisiken verursachen

Die gegossenen Stahlkomponenten in Präzisions-Werkzeugsätzen unterlaufen eine gründliche Prüfung und Wärmebehandlung, um eine gleichbleibende Leistung zu gewährleisten. Im Gegensatz zu Stahlbaukästen, die Wirtschaftlichkeit vor Präzision stellen, repräsentieren werkzeugtechnische Präzisionssätze für die Automobilindustrie den Höhepunkt der Stahlwerkzeug-Technologie.

Während Präzisionsstahl-Werkzeugsätze mit einem höheren Preis verlangen, begünstigt die Gesamtkostenbetrachtung sie oft bei anspruchsvollen Anwendungen. Weniger Testdurchläufe, höhere Erstlaufquoten und weniger Ausschuss während des Produktionsanlaufs kompensieren die anfänglichen Investitionskosten. Wenn Ihre Anwendung zertifizierte Qualität und technische Unterstützung erfordert, bietet Präzisionsstahl einen unschlagbaren Mehrwert.

Doch wie sieht es bei Großserien-Stanzoperationen aus, bei denen die Dämpfung von Vibrationen wichtiger ist als die Maßgenauigkeit? Hier kommt graues Gusseisen ins Spiel – und erhält für eine andere Anforderungsgruppe ebenfalls die Spitzenplatzierung.

Grauguss-Werkzeugsätze für Großserien-Stanzen

Wenn Ihre Presse Tausende von Stanzzyklen pro Stunde durchführt, passiert etwas Interessantes. Der Werkzeugsatz wird mehr als nur ein Haltemittel – er wird zu einem System zur Schwingungsdämpfung. Genau hier nehmen Grauguss-Werkzeugsätze ihren berechtigten Platz an der Spitze der Rangliste für Hochleistungsanwendungen ein.

Beim Vergleich von Gusseisen- und Stahlformen belegt Grauguss durch metallurgische Eigenschaften eine Spitzenposition, die Stahl einfach nicht erreichen kann. Erfahrene Umformingenieure bevorzugen daher Grauguss für anspruchsvollste Ausbruchanwendungen.

Die unübertroffene Schwingungsdämpfung von Grauguss bei schwerer Stanzbearbeitung

Wodurch zeichnet sich Grauguss besonders bei der Aufnahme extremer Stoßbelastungen beim Hochgeschwindigkeits-Ausstanzen aus? Die Antwort liegt in seiner einzigartigen Mikrostruktur. Gemäß der Definition von Gusseisen enthält Grauguss Graphit in Form von Flocken, die in der metallischen Matrix verteilt sind. Diese Graphitflocken wirken wie Millionen winziger Stoßdämpfer, die Schwingungsenergie absorbieren und dissipieren – Energie, die andernfalls durch den Formsatz in die Presse und letztlich in die Bauteile übertragen würde.

Betrachten Sie, was während eines Stanzvorgangs geschieht. Der Stempel berührt das Material, Scherkräfte bauen sich schnell auf und dann – plötzlich – löst sich das Ausstoßteil. Diese plötzliche Freigabe erzeugt eine Druckwelle, die durch das gesamte Werkzeugsystem wandert. Bei einem Stahlauswerfer prallt diese Energie mit minimaler Absorption hin und her. Bei Gusseisen mit Grafitflocken wird diese mechanische Energie in Wärme umgewandelt, wodurch die übertragene Vibration deutlich reduziert wird.

Die Eigenschaften von Gusseisen reichen über die Dämpfung hinaus. Die Graphitstruktur von Grauguss sorgt für natürliche Gleiteigenschaften, die Kaltverschweißungen zwischen beweglichen Bauteilen verringern. Führungsbolzen, die durch Buchsen gleiten, weisen geringere Reibung und Abnutzung auf. Diese selbstschmierende Eigenschaft bedeutet, dass Ihr Werkzeugsatz weniger Wartung benötigt und über längere Produktionszeiten eine gleichmäßigere Leistung erbringt.

Die Bearbeitbarkeit stellt einen weiteren wesentlichen Vorteil dar. Der gleiche Graphit, der für die Dämpfung sorgt, macht Grauguss außergewöhnlich leicht bearbeitbar. Schneidwerkzeuge gleiten durch das Material und erzielen hervorragende Oberflächenqualitäten, ohne dass es zur Kaltverfestigung kommt, die die Bearbeitung von Stahl erschwert. Wenn präzise Passformen von Formteilen erforderlich sind – und das ist immer der Fall –, fügt sich Grauguss ein, statt Widerstand zu leisten.

Wenn das Produktionsvolumen die Investition in Grauguss rechtfertigt

Graugussformplatten sind im Erstkosten höher als einfachere Stahlalternativen. Wann lohnt sich diese Investition? Die Antwort hängt von Ihren Produktionsmengen und Qualitätsanforderungen ab.

Betriebe mit mehr als 500.000 Zyklen jährlich profitieren in der Regel zunehmend von den Schwingungsdämpfungseffekten, die sich in erheblichen Einsparungen niederschlagen. Geringerer Pressenverschleiß, weniger Probleme mit Teilequalität und eine verlängerte Werkzeuglebensdauer gleichen die höheren Anschaffungskosten aus. Bei Stanzoperationen im Bereich mehrerer Millionen Zyklen wird Gusseisen nicht nur vorzuziehen, sondern für eine nachhaltige Produktion unerlässlich.

Die Materialeigenschaften des Graugusses, die dessen hervorragende Leistungsfähigkeit begründen, bestimmen auch seine idealen Konfigurationen. Viersäulige Werkzeughalter für das Stanzen nutzen die Masse und Stabilität von Grauguss und bieten so die steife Grundlage, die anspruchsvolle Stanzprozesse erfordern. Große Schienen für fortlaufende Werkzeuge profitieren von der thermischen Stabilität des Graugusses – das Material behält auch bei ansteigenden Temperaturen während längerer Produktionseinheiten seine Maßhaltigkeit bei.

Vorteile von Werkzeughaltern aus grauem Gusseisen

- Überlegene Schwingungsdämpfung: Die Graphitflockenstruktur absorbiert Stoßbelastungen, die sich andernfalls durch Stahl übertragen würden

- Thermische Stabilität: Gewährleistet Maßhaltigkeit, auch wenn sich die Betriebstemperaturen während der Produktion ändern

- Kostengünstig für große Formschuhe: Material- und Bearbeitungskosten entwickeln sich günstig für größere Komponenten

- Selbstschmierende Eigenschaften: Reduziert Kaltverschweißung und verlängert die Lebensdauer der Führungskomponenten

- Hervorragende Bearbeitbarkeit: Ermöglicht präzise Passform und einfache Wartungsanpassungen

Nachteile von Grauguss-Formsätzen

- Sprödigkeit bei Stoßbelastungen: Ist Gusseisen spröde? Ja – Grauguss besitzt nicht die Duktilität, um plötzliche Stöße ohne Bruchgefahr aufzunehmen

- Höheres Gewicht: Formsätze erfordern robustere Handhabungsgeräte und belasten die Pressenkissen stärker

- Begrenzte Zugfestigkeit: Kann dieselben Spitzbelastungen wie Stahl nicht bewältigen, ohne auszufallen

- Bruchrisiko: Grauguss kann reißen oder zerbersten, wenn er plötzlichen, starken Stoßbelastungen ausgesetzt wird

Der Sprödigkeitsfaktor verdient sorgfältige Beachtung. Grauguss zeichnet sich durch eine hohe Dämpfung wiederholter Vibrationen aus, kann aber bei plötzlicher Überlastung nicht nachgeben wie Stahl. Wenn in Ihrem Betrieb die Gefahr von Werkzeugzusammenbrüchen oder unbeabsichtigten Überlastungen besteht, muss diese Eigenschaft bei der Materialauswahl berücksichtigt werden.

Ideale Anwendungen für Werkzeugeinsätze aus Grauguss

Die einzigartigen Eigenschaften des Grauguss-Materials passen perfekt zu bestimmten Stanzanwendungen:

- Viersäulen-Werkzeugeinsätze für das Ausstanzen: Maximale Stabilität und Schwingungsbeherrschung bei Hochgeschwindigkeits-Ausstanzoperationen

- Große fortlaufende Werkzeugplatten: Thermische und dimensionale Stabilität über längere Produktionszyklen hinweg

- Hochvolumige Produktion: Anwendungen mit mehr als 500.000 jährlichen Zyklen, bei denen sich die Dämpfungsvorteile summieren

- Präzisionsstanzen: Anwendungen, bei denen vibrationsbedingte Qualitätsabweichungen Ausschuss oder Nacharbeit verursachen

- Stanzoperationen mit dickem Material: Arbeitsgänge, die während der Materialtrennung erhebliche Stoßbelastungen erzeugen

Wenn Ihre Abkantung die höchsten Ansprüche an die Schwingungssteuerung stellt und Sie Stückzahlen produzieren, die hochwertige Werkzeuge rechtfertigen, bietet Grauguss eine Leistung, die Stahlalternativen einfach nicht erreichen können. Der Werkstoff hat sich bei Stanzfachleuten aus gutem Grund einen Namen gemacht.

Doch was tun, wenn Sie mehr Zähigkeit benötigen, als Grauguss bietet, aber gleichzeitig eine bessere Dämpfung als Stahl wünschen? Hier kommt Temperguss ins Spiel – er bietet einen überzeugenden Kompromiss für Anwendungen, die nicht eindeutig in eine der beiden Kategorien fallen.

Temperguss-Werkzeugträger für ausgewogene Leistung

Was passiert, wenn Sie mehr Zähigkeit benötigen, als Grauguss bieten kann, aber dennoch die Schwingungsdämpfung schätzen, die Stahl fehlt? Dann greifen Sie zu Temperguss – auch bekannt als SG-Guss oder Kugelgraphitguss. Dieses Material nimmt im Streit zwischen Gusseisen und Stahl eine strategische Mittelstellung ein und kombiniert Eigenschaften beider Werkstoffgruppen auf eine Weise, die spezifische Fertigungsherausforderungen löst.

Das Verständnis des Unterschieds zwischen SG-Guss und Grauguss beginnt mit der Betrachtung dessen, was auf mikroskopischer Ebene geschieht. Während Grauguss Graphit in Flockenform enthält, weist Temperguss Graphit in Form winziger Kugeln oder Nodulen auf. Diese scheinbar kleine strukturelle Veränderung führt zu einem deutlich anderen mechanischen Verhalten – und erschließt Anwendungen, für die weder Grauguss noch Stahl wirklich geeignet sind.

Temperguss überbrückt die Lücke zwischen Festigkeit und Dämpfung

Denken Sie an die Herausforderung, mit der viele Stanzoperationen konfrontiert sind. Grauguss zeichnet sich durch hervorragende Schwingungsdämpfung aus, kann aber bei plötzlichem Aufprall brechen. Stahl hingegen verträgt Stoßbelastungen gut, leitet jedoch jede Vibration direkt durch den Werkzeugsatz weiter. Was ist, wenn Ihre Anwendung moderate Umformkräfte mit gelegentlichen Stoßbelastungen beinhaltet? Keiner der beiden Extremwerte funktioniert dann perfekt.

Die kugelige Graphitstruktur des Tempergusses liefert die Antwort. Diese kugelförmigen Graphitpartikel absorbieren weiterhin Schwingungsenergie – wenn auch nicht ganz so effektiv wie die Plättchen im Grauguss. Doch die abgerundete Form beseitigt die Spannungskonzentrationsstellen, die Grauguss spröde machen. Das Ergebnis? Ein Werkstoff, der bei Überlastung nachgibt, statt zu brechen, und gleichzeitig eine deutliche Dämpfungswirkung bietet.

Der Unterschied zwischen Gusseisen und Stahlguss wird am deutlichsten, wenn man betrachtet, wie jedes Material auf Stoßbelastungen reagiert. Stahl verformt sich unter übermäßiger Last plastisch. Grauguss bricht dagegen mit wenig Vorwarnung. Duktilguss verhält sich in dieser Hinsicht eher wie Stahl – er kann unerwartete Stöße absorbieren, ohne katastrophal zu versagen, und behält dabei dennoch die charakteristische Schwingungsdämpfung der Gusseisensorte bei.

Beim Vergleich der Eigenschaften von Gusseisen und Stahlguss in Matrizenanwendungen liefert Duktilguss durchweg Zugfestigkeitswerte, die zwei- bis dreimal höher liegen als die von Grauguss. Die Streckgrenze folgt einem ähnlichen Muster. Dieser Festigkeitsvorteil bedeutet, dass Duktilguss-Matrizen Umformprozesse bewältigen können, die Grauguss über seine Belastungsgrenzen hinaus beanspruchen würden.

Wenn SG-Eisen sowohl Grauguss als auch Stahl übertrifft

Der Vergleich von Sphäroguss (sg iron) mit Grauguss zeigt spezifische Anwendungsfälle auf, bei denen Sphäroguss klar überlegen ist. Betrachten Sie Umformprozesse – Zieh-, Biege- und Formvorgänge –, die eine dauerhafte Belastung erzeugen, im Gegensatz zum plötzlichen Stoß beim Stanzen. Diese Anwendungen erzeugen weniger Vibration als das Stanzen, profitieren aber dennoch von einer gewissen Schwingungsdämpfung. Außerdem benötigen sie Werkzeugträger, die der andauernden Belastung durch unter Druck fließendes Metall standhalten können.

Zweispindel-Werkzeugträger für Umformprozesse stellen eine ideale Anwendung für Sphäroguss dar. Die Kombination aus Festigkeit und Dämpfungseigenschaften des Materials passt perfekt zum Lastprofil. Sie erhalten ausreichende Schwingungsabsorption, um die Bauteilqualität und Pressenkomponenten zu schützen, sowie die erforderliche Zähigkeit, um die Umformkräfte ohne Bruchgefahr bewältigen zu können.

Bei mittleren Produktionsmengen werden oft Gusseisen-Stahl-Hybride wie Temperguss bevorzugt. Bei Stückzahlen zwischen 100.000 und 500.000 jährlichen Zyklen benötigen Sie eine Leistung, die über das hinausgeht, was unlegierter Stahl bietet, aber möglicherweise nicht die maximale Dämpfungsfähigkeit von Grauguss erfordert. Temperguss trifft diesen Kompromiss wirtschaftlich und mechanisch optimal.

Vorteile von Temperguss-Schneidstempelsätzen

- Höhere Zug- und Streckfestigkeit: Ungefähr zwei bis dreimal fester als Grauguss, wodurch Einsatz in anspruchsvolleren Anwendungen ermöglicht wird

- Gute Bearbeitbarkeit: Obwohl etwas anspruchsvoller als Grauguss, lässt sich im Vergleich zu Stahllösungen dennoch gut bearbeiten

- Bessere Schlagzähigkeit: Knotige Graphitstruktur ermöglicht plastische Verformung statt spröder Brüche unter Stoßbelastung

- Mittlere Schwingungsdämpfung: Behält trotz der strukturellen Veränderungen bedeutende Absorptionseigenschaften bei

- Verbesserte Ermüdungsbeständigkeit: Bewältigt zyklische Belastungen über längere Produktionsläufe besser als Grauguss

Nachteile von duktilen Eisenformwerkzeugen

- Teurer als Grauguss: Höhere Material- und Verarbeitungskosten erhöhen die Anfangsinvestition

- Geringere Dämpfung als Grauguss: Die kugelige Struktur bringt einige Schwingungsdämpfungseigenschaften zugunsten höherer Festigkeit ein

- Erfordert genauere Wärmebehandlung: Die Erzielung optimaler Eigenschaften erfordert eine sorgfältige metallurgische Kontrolle während der Produktion

- Eingeschränkte Verfügbarkeit: Weniger Gießereien spezialisieren sich auf Präzisionsgussteile aus ductilem Eisen im Vergleich zu Grauguss

Ideale Anwendungen für duktile Eisenformwerkzeuge

Wann ist duktiles Eisen für Ihren Betrieb am sinnvollsten? Berücksichtigen Sie dieses Material, wenn Ihre Stanzanwendung folgende Bedingungen umfasst:

- Zweiständerschneidwerkzeuge zum Umformen: Anwendungen, bei denen Umformkräfte eine Festigkeit erfordern, die über die Leistungsfähigkeit von Grauguss hinausgeht

- Mittlere Produktionsmengen: Serien zwischen 100.000 und 500.000 Zyklen jährlich, die von ausgewogenen Eigenschaften profitieren

- Mäßige Stoßbelastung: Prozesse mit gelegentlichen Schlagbeanspruchungen, die ein Risiko für Brüche bei Grauguss darstellen würden

- Ziehoperationen: Tiefziehungen und komplexe Formen, bei denen Dauerbelastung gegenüber plötzlichen Stößen überwiegt

- Progressive Matrizen mit Umformstationen: Werkzeuge, die Scherschneiden und Umformen kombinieren, wobei verschiedene Stationen unterschiedlichen Belastungsbedingungen ausgesetzt sind

Der Unterschied zwischen Gusseisen und Stahlguss wird weniger zu einer Entscheidung zwischen dem einen oder anderen, sondern vielmehr zur Erkenntnis, dass Temperguss einen legitimen dritten Weg darstellt. Für Anwendungen, die zwischen der Dämpfungseigenschaft von Grauguss und der Zähigkeit von Stahl liegen, bietet SG-Eisen eine ausgewogene Lösung, die ernsthaft in Betracht gezogen werden sollte.

Natürlich verlangen einige Anwendungen weder Dämpfung noch ausgewogene Leistung – sie benötigen vor allem maximale Verschleißfestigkeit. Hier kommen Werkzeugstahl-Werkzeugsätze ins Spiel, die aufgrund ihrer hohen Haltbarkeit Premium-Preise erzielen.

Werkzeugstahl-Werkzeugsätze für maximale Verschleißfestigkeit

Einige Stanzanwendungen belasten Werkzeuge derart stark, dass herkömmliche Materialien einfach nicht standhalten. Wenn Sie hochfeste, abrasive Stähle stanzen, Toleranzen im Mikrometerbereich einhalten müssen oder Produktionsmengen im mehreren Millionenbereich anstreben, stoßen Standard-Werkzeugsatzmaterialien an ihre Grenzen. Genau hier rechtfertigen Werkzeugstahl-Werkzeugsätze ihren höheren Preis.

Im Vergleich von Stahl und Gusseisen repräsentiert Werkzeugstahl das Extrem in Bezug auf Härte und Verschleißfestigkeit. Was ist stärker, Eisen oder Stahl? Wenn es um den Widerstand gegen abschleifende Abrasion durch moderne Materialien geht, gewinnt Werkzeugstahl eindeutig. Untersuchen wir, wann die Investition in dieses Hochleistungsmaterial wirtschaftlich sinnvoll ist.

Werkzeugstahl-Werkzeugträger für Anwendungen mit extremer Beanspruchung

Stellen Sie sich das Stanzen von hochfesten Stahlblechen für die Automobilindustrie vor – Materialien mit Zugfestigkeiten von über 1.000 MPa, die herkömmliche Werkzeuge rasch abnutzen würden. Oder stellen Sie sich einen Fertigungszyklus mit 10 Millionen Zuschnitten vor, bei dem jeder Tausendstel Zoll entscheidend ist. Solche Szenarien erfordern Werkzeugträgermaterialien, die für extreme Belastungen konstruiert sind.

Werkzeugstahl verdient seinen Ruf durch präzise gesteuerte Metallurgie. Im Gegensatz zu Standard-Kohlenstoffstählen enthalten Werkzeugstähle genau abgestimmte Legierungen – Chrom, Molybdän, Vanadium und Wolfram –, die innerhalb der Stahlmatrix äußerst harte Karbidstrukturen bilden. Diese Karbide widerstehen abrasivem Verschleiß weitaus besser als alles, was Gusseisensorten bieten können.

Der Vergleich der Festigkeit von Eisen und Stahl wird besonders relevant, wenn es um Abnutzungsmechanismen geht. Während die Graphitstruktur von Gusseisen hervorragend in der Lage ist, Vibrationen zu absorbieren, erzeugen dieselben Graphiteinschlüsse weichere Zonen, die von abrasiven Materialien angegriffen werden. Werkzeugstahl bietet dagegen eine gleichmäßig harte Oberfläche, die einem Materialabtrag Zyklus für Zyklus widersteht.

Die Flexibilität bei der Wärmebehandlung stellt einen weiteren entscheidenden Vorteil dar. Sie können Werkzeugstahl-Werkzeugelemente je nach Funktion mit unterschiedlicher Härte spezifizieren. Verschleißflächen können 60–62 HRC erreichen, während Bereiche, die Zähigkeit erfordern, bei 50–54 HRC bleiben. Dieser maßgeschneiderte Ansatz optimiert die Leistung des gesamten Werkzeugsatzes.

Die Premium-Wahl für das Stanzen abrasiver Materialien

Wann rechnet sich die deutlich höhere Kosten von Werkzeugstahl tatsächlich? Betrachten Sie diese spezifischen Anwendungsfälle, in denen sich die Unterschiede in der Festigkeit von Stahl und Eisen in reale Produktionsvorteile umsetzen:

Stanzen abrasiver Materialien: Hochfeste Stähle, nichtrostende Stähle und Materialien mit Zunder oder Oberflächenbeschichtungen beschleunigen den Verschleiß herkömmlicher Werkzeuge. Die karbidreiche Struktur von Werkzeugstahl widersteht dieser Abnutzung und verlängert die Standzeit der Werkzeuge erheblich im Vergleich zu weicheren Alternativen.

Sehr enge Toleranzen: Wenn Ihre Maßhaltigkeitsanforderungen keinerlei Toleranz gegenüber verschleißbedingten Abweichungen zulassen, bewahrt Werkzeugstahl über große Produktionsmengen hinweg scharfe Schneidkanten und genaue Formflächen, bei denen andere Materialien bereits nachlassen würden. Luft- und Raumfahrtkomponenten fallen oft in diese Kategorie.

Langlebigkeit des Werkzeugträgers als Priorität: Einige Anwendungen rechtfertigen eine maximale Investition von vornherein, um Rüstzeiten und Wartungseingriffe zu minimieren. Wenn Produktionsausfälle teurer sind als die Aufpreise für Werkzeugstahl, ist der Einsatz von Werkzeugstahl wirtschaftlich sinnvoll.

Für anspruchsvollste Anwendungen geben einige Hersteller Hartmetall-Einsätze an kritischen Verschleißstellen vor. Obwohl noch teurer als Werkzeugstahl, bietet Hartmetall eine Verschleißfestigkeit, die der von Diamant nahekommt – und verlängert so die Lebensdauer der Werkzeuge in Anwendungen, in denen allein Werkzeugstahl nicht ausreicht.

Vorteile von Werkzeugstahl-Werkzeugsätze

- Hervorragende Verschleißfestigkeit: Karbidbildende Legierungen erzeugen Oberflächen, die gegen Abrieb durch anspruchsvollste Materialien widerstehen

- Behält über Millionen von Zyklen hinweg die Präzision bei: Maßhaltigkeit über längere Produktionsläufe hinweg, die weichere Materialien verschleißen würden

- Wärmebehandelbar für bestimmte Härtegrade: Anpassbare Eigenschaften ermöglichen die Optimierung für verschiedene Werkzeugkomponenten und Anwendungen

- Überlegene Kantenhaltigkeit: Schneid- und Stanzkomponenten bleiben deutlich länger scharf als Standardstahl-Alternativen

- Vorhersehbare Abnutzungsmuster: Gleichmäßige Härte bedeutet konsistente, kontrollierbare Abnutzung statt unerwarteter Ausfälle

Nachteile von Werkzeugstahl-Werkzeugsätzen

- Höchste Materialkosten: Hochwertige Legierungen und spezielle Wärmebehandlung erhöhen die anfänglichen Investitionskosten erheblich

- Schwieriger zu bearbeiten: Hohe Härte erfordert spezielle Schneidwerkzeuge, langsamere Drehzahlen und umfangreicheres Bearbeitungswissen

- Geringere Schwingungsdämpfung als Gusseisen: Dichte, gleichmäßige Struktur leitet Stoßbelastungen weiter, statt sie zu absorbieren

- Reparaturaufwand: Schweißen und Modifikation erfordern spezielle Verfahren, um die metallurgische Integrität aufrechtzuerhalten

- Längere Vorlaufzeiten: Spezielle Materialien und Verarbeitungsverfahren verlängern die Produktionszeiten im Vergleich zu konventionellen Optionen

Ideale Anwendungen für Werkzeugstahl-Werkzeugsätze

Der höhere Preis von Werkzeugstahl bedeutet, dass Sie ihn nur für Anwendungen einsetzen sollten, bei denen seine besonderen Eigenschaften messbare Vorteile bieten. Ziehen Sie Werkzeugstahl-Werkzeugsätze in Betracht, wenn Ihr Betrieb folgende Bereiche umfasst:

- Präzisions-Ausschneidewerkzeuge: Anwendungen, bei denen die Schärfe der Schneidkante direkten Einfluss auf die Bauteilqualität und Gratbildung hat

- Stanzen von hochfesten Stählen: Fortgeschrittene Automobilmaterialien, die herkömmliche Werkzeuge schnell verschleißen

- Luft- und Raumfahrt-Bauteilfertigung: Bauteile, bei denen Toleranzvorgaben und Materialrückverfolgbarkeit hochwertige Werkzeuge rechtfertigen

- Hochleistungsproduktion: Läufe mit mehr als 5–10 Millionen Zyklen, bei denen die Lebensdauer des Werkzeugs zum dominierenden Kostenfaktor wird

- Stanzen von abrasiven Materialien: Beschichtete Materialien, Edelstähle oder Teile mit Zunder, die den Verschleiß beschleunigen

Die Frage, was stärker ist – Eisen oder Stahl –, findet ihre deutlichste Antwort im Einsatz von Werkzeugstahl. Während Gusseisen eine überlegene Dämpfung bietet und Grauguss hervorragend Schwingungen absorbiert, übertrifft nichts richtig wärmebehandelten Werkzeugstahl hinsichtlich der Beständigkeit gegen schleichende Abrasion, die andere Materialien zerstört.

Natürlich benötigt nicht jeder Arbeitsgang – oder kann es rechtfertigen – den Aufpreis für Werkzeugstahl. Für Prototypenarbeiten und kurze Produktionsreihen ist oft ein kostengünstigerer Ansatz wirtschaftlicher. Hier kommen Baustahl-Werkzeugsätze ins Spiel.

Baustahl-Werkzeugsätze für budgetbewusste Anwendungen

Was ist, wenn Sie ein neues Bauteil entwickeln und schnell Werkzeuge benötigen – ohne vor der Validierung des Designs erhebliche Kapitalmittel binden zu müssen? Oder führen Sie eine kleine Produktionsserie durch, für die sich der Einsatz hochwertiger Materialien nicht lohnt? Genau hier gewinnen Stanzwerkzeuge aus Baustahl ihren Stellenwert in der Diskussion zwischen Gusseisen und Stahlstanzwerkzeugen.

Baustahl kann weder die Dämpfungseigenschaften von Grauguss noch die Verschleißfestigkeit von Werkzeugstahl erreichen. Doch für bestimmte Anwendungen bietet er etwas ebenso Wertvolles: Zugänglichkeit. Wenn Budgetbeschränkungen die Entscheidungen bestimmen und Flexibilität wichtiger ist als Langlebigkeit, stellt Baustahl einen praktikablen Lösungsweg dar.

Stanzwerkzeuge aus Baustahl für Prototypen und kurze Serien

Das Verständnis für den Unterschied zwischen Stahl und Gusseisen wird besonders in der Produktentwicklungsphase relevant. In dieser Phase optimieren Sie Entwürfe, testen Konzepte und verfeinern die Geometrie. Die Investition in hochwertige Werkzeugstähle ist zu diesem Zeitpunkt oft wenig sinnvoll – Sie könnten die Werkzeuge nach nur wenigen hundert Teilen ändern oder aussortieren.

Baustahl überzeugt hier, da er sich schnell bearbeiten und leicht modifizieren lässt. Müssen Sie eine Führungsstange versetzen? Das vorhandene Loch einfach zuschweißen und neu bohren. Stellen Sie fest, dass Ihre Umformgeometrie angepasst werden muss? Baustahl ermöglicht Änderungen, die mit gehärtetem Werkzeugstahl oder sprödem Gusseisen unpraktisch oder unmöglich wären.

Die Frage, welches Material stärker ist – Eisen oder Stahl – verfehlt den Punkt bei Anwendungen für Prototypen. Festigkeit spielt eine geringere Rolle, wenn statt Millionen nur einige Dutzend oder Hundert Teile produziert werden. Entscheidend ist vielmehr, funktionsfähige Werkzeuge schnell in Ihre Presse einzubringen, um Designs zu validieren und voranzukommen.

Ist Gusseisen Stahl? Nein – sie sind grundlegend unterschiedliche Materialien. Für kurzfristige Anwendungen bietet unlegierter Stahl jedoch eine ausreichende Leistung zu einem Bruchteil der Kosten. Sie tauschen Langlebigkeit gegen Erreichbarkeit ein, und dieser Kompromiss ist vollkommen sinnvoll, wenn Werkzeuge nicht für einen langen Serieneinsatz vorgesehen sind.

Wenn Budgetbeschränkungen unlegierten Stahl zur klugen Wahl machen

Jeder Fertigungsbetrieb steht vor Ressourcenbeschränkungen. Kapital, das in hochwertigen Matrizen gebunden ist, kann andere Verbesserungen nicht finanzieren. Matrizen aus unlegiertem Stahl schonen das Budget und ermöglichen Investitionen dort, wo hochwertige Materialien tatsächlich einen Mehrwert bringen.

Betrachten Sie Losgrößen unter 50.000 Teilen. Bei solchen Stückzahlen rechtfertigt die überlegene Verschleißfestigkeit von Werkzeugstahl oder die Dämpfungseigenschaften von Gusseisen selten die höheren Kosten. Die Matrize wird aufgrund von Konstruktionsänderungen wahrscheinlich veraltet, bevor sie durch den Produktionsbetrieb abgenutzt ist.

Der Vergleich zwischen Gusseisen und Stahl zeigt eine weitere praktische Überlegung: Lieferzeit. Baustahl-Werkzeugträger werden schneller ausgeliefert, da das Material leicht verfügbar ist und ohne spezielle Werkzeuge oder Wärmebehandlung bearbeitet werden kann. Wenn der Markt schnelle Reaktionen erfordert, ermöglicht Baustahl die Produktion, während Wettbewerber auf hochwertigere Materialien warten.

Vorteile von Baustahl-Werkzeugträgern

- Niedrigste Anfangskosten: Material- und Bearbeitungskosten liegen deutlich unter denen von Gusseisen oder Werkzeugstahl-Lösungen

- Leicht verfügbar: Standardmäßige Werkstoffgüten sind bei jedem Stahllieferanten vorrätig, wodurch Verzögerungen bei der Beschaffung entfallen

- Einfach zu bearbeiten und zu modifizieren: Herkömmliche Werkzeuge und gängige werkstattübliche Verfahren decken alle Fertigungsschritte ab

- Schweißbar und reparierbar: Änderungen und Reparaturen erfolgen mit einfachen Schweißverfahren, ohne dass besondere Verfahren erforderlich sind

- Kürzeste Lieferzeiten: Keine Gießereiabguss- oder Spezialwärmebehandlung verlängert Ihren Produktionszeitplan

Nachteile von Baustahl-Schneidstempelsätzen

- Schnellerer Verschleiß: Geringere Härte bedeutet, dass Führungsoberflächen und Montagebereiche unter Produktionszyklen schneller abbauen

- Geringere Maßhaltigkeit: Das Material kann sich unter wiederholter Belastung verschieben oder verformen, was die Ausrichtung im Laufe der Zeit beeinträchtigt

- Erfordert häufigeren Austausch: Kürzere Lebensdauer bedeutet höhere Langzeitkosten für langfristige Produktionsanwendungen

- Schlechte Schwingungsdämpfung: Überträgt Stoßlasten direkt über den Schneidstempelsatz in die Presse und die Bauteile

- Eingeschränkte Wärmebehandlungsoptionen: Kann nicht die Härtegrade erreichen, die die Lebensdauer bei anspruchsvollen Anwendungen verlängern

Ideale Anwendungen für Baustahl-Werkzeugsätze

Baustahl ist sinnvoll, wenn Geschwindigkeit und Flexibilität gegenüber maximaler Leistung priorisiert werden. Ziehen Sie diesen Werkstoff in Betracht, wenn Ihre Situation Folgendes umfasst:

- Prototyp-Werkzeugsätze: Erste Werkzeuge zur Designvalidierung, bevor man sich auf Serienwerkstoffe festlegt

- Kurze Produktionsläufe: Losgrößen unter 50.000 Teile, bei denen die Werkzeugkosten die Gesamtkosten pro Teil dominieren

- Häufige Konstruktionsänderungen: Produkte, die sich noch weiterentwickeln und bei denen regelmäßig Anpassungen am Werkzeug erforderlich sind

- Sekundäre Operationen: Hilfs-Werkzeuge für Operationen, die keine Premium-Investition rechtfertigen

- Schulung und Einrichtung: Matrizen-Sätze für die Bedienerschulung oder Prozessentwicklung, bei denen die Produktionsqualität nicht kritisch ist

Der Unterschied zwischen Gusseisen und Stahl zeigt sich am deutlichsten bei langfristiger Produktion. Für kurzfristige Anwendungen bietet unlegierter Stahl eine akzeptable Leistung zu erschwinglichen Preisen. Der Schlüssel liegt darin, die Werkstoffwahl an die Anforderungen der jeweiligen Anwendung anzupassen – kein überdimensioniertes Werkzeugdesign für Aufgaben, die keine Premium-Lösungen erfordern.

Nachdem nun alle Materialoptionen für Matrizen-Sätze einzeln bewertet wurden, wie lassen sich diese Informationen in klare Entscheidungen für Ihre spezifischen Anwendungen umsetzen? Im nächsten Abschnitt werden alle Aspekte in einer umfassenden Vergleichsmatrix zusammengefasst, die als schnelle Referenz dient.

Vollständige Vergleichsmatrix der Materialien für Matrizen-Sätze

Sie haben die Stärken und Einschränkungen jedes Materials einzeln untersucht. Nun stellt sich die praktische Frage: Welches Material eignet sich tatsächlich für Ihren Betrieb? Anstatt dass Sie zwischen verschiedenen Abschnitten hin und her wechseln müssen, fasst dieser Vergleich alles in entscheidungsreife Formate zusammen, auf die Sie jederzeit zurückgreifen können, wenn Fragen zur Materialauswahl auftreten.

Wenn man die Optionen direkt nebeneinander sieht, wird klar, worin der Unterschied zwischen Gusseisen und Stahl liegt – und genauer gesagt, worin der Unterschied zwischen Gusseisen und Gußstahl besteht. Lassen Sie uns die Komplexität durch einen direkten Vergleich durchbrechen.

Direkter Leistungsvergleich aller Materialien

Diese Tabelle zeigt die wesentlichen Leistungsmerkmale, die darüber entscheiden, welches Material für Ihre Stanzanwendung geeignet ist. Achten Sie darauf, wie sich der Unterschied zwischen Gusseisen und Stahl in mehreren Dimensionen bemerkbar macht – nicht nur bei der Festigkeit, sondern auch bei Dämpfung, Kosten und optimalen Konfigurationen.

| Materialtyp | Schwingungsdämpfung | Verschleißfestigkeit | Kostenbereich | Beste Matrizen-Konfiguration | Ideales Produktionsvolumen |

|---|---|---|---|---|---|

| Präzisionsstahl | Niedrig | Hoch | $$-$$$ | Zweipfosten-, Hinterpfostenkonfiguration für fortlaufende Matrizen | 100K-5M+ Zyklen |

| Grauguss | Exzellent | - Einigermaßen | $$ | Viersäulen für Stanzvorgänge, Anwendungen mit großem Matrizensockel | 500K+ Zyklen |

| Sphäroguss | Gut | Mittel-Hoch | $$-$$$ | Zweisäulen für Umformoperationen | 100K-500K Zyklen |

| Werkzeugstahl | Niedrig | Exzellent | $$$$ | Präzisionsstanzung, beliebige Konfiguration | 5M+ Zyklen |

| Weichstahl | Niedrig | Niedrig | $ | Beliebige Konfiguration für kurze Serien | Unter 50K Zyklen |

Die Matrizenplatte und die Matrizensockel-Komponenten innerhalb jeder Konfiguration interagieren unterschiedlich, abhängig von der Werkstoffwahl. Grauguss-Matrizensockel zeichnen sich durch ihre Fähigkeit aus, den wiederholten Stoß der Stanzvorgänge zu absorbieren, während Präzisionsstahl-Matrizenplatten die dimensionsgenauen Beziehungen beibehalten, die progressive Matrizen erfordern.

Passen Sie das Matrizen-Werkstoffset Ihrer spezifischen Anwendung an

Welches ist stärker, Stahl oder Eisen? Das hängt vollständig davon ab, was „Festigkeit“ für Ihre Anwendung bedeutet. Zugfestigkeit spricht für Stahl. Schwingungsdämpfung spricht für Gusseisen. Die eigentliche Frage ist nicht, welcher Werkstoff universell besser ist – sondern welcher Ihr spezifisches Problem löst.

Verwenden Sie diesen Entscheidungsrahmen, um Werkstoffe den Anwendungen zuzuordnen:

- Wählen Sie Grauguss, wenn: Ihre Anwendung die Dämpfung von Vibrationen priorisiert, Sie eine Großserienfertigung mit mehr als 500.000 jährlichen Zyklen durchführen, thermische Stabilität bei großen Matrizenbodenplatten benötigen oder die Oberflächenqualität davon abhängt, übertragene Stöße zu minimieren.

- Wählen Sie Präzisionsstahl, wenn: Ihre Anwendung die Zertifizierung nach IATF 16949 erfordert, Sie komplexe Automobilbauteile mit engen Toleranzen fertigen, technische Unterstützung und CAE-Simulationen benötigen oder Ihre fortgeschrittenen Folgematrizen eine absolute dimensionsgenaue Konsistenz zwischen den Stationen erfordern.

- Wählen Sie Temperguss, wenn: Ihre Umformoperationen erfordern eine höhere Zähigkeit, als Grauguss bieten kann, Sie bearbeiten mittlere Stückzahlen zwischen 100.000 und 500.000 Zyklen, Ihre Anwendung beinhaltet gelegentliche Stoßbelastungen, die das Risiko von Brüchen bei Grauguss erhöhen würden, oder Sie benötigen ein ausgewogenes Verhältnis von Dämpfungseigenschaften und Festigkeit.

- Wählen Sie Werkzeugstahl, wenn: Sie verschleißintensive hochfeste Materialien stanzen, Toleranzen über mehrere zehn Millionen Zyklen hinweg eingehalten werden müssen, Verschleißfestigkeit eine höhere Investition rechtfertigt oder Sie Luft- und Raumfahrtkomponenten mit strengen Anforderungen produzieren.

- Wählen Sie Baustahl, wenn: Sie Prototypen entwickeln, bevor Sie in Serienwerkzeuge investieren, die Produktionsmengen unter 50.000 Teilen bleiben, budgetäre Einschränkungen wichtiger sind als Langlebigkeit oder Sie kurze Lieferzeiten und flexible Modifikationsmöglichkeiten benötigen.

Materialauswahl entsprechend der Stanzoperationen

Neben den Produktionsmengen beeinflusst die Art der Stanzoperation die Materialwahl. So passen verschiedene Operationen zu den jeweiligen Materialien:

Scherstanzoperationen: Die plötzliche Scher- und Schockbelastung beim Trennen von Material erfordert eine hervorragende Schwingungsdämpfung. Grauguss dominiert hierbei, da seine Graphitflockenstruktur Energie absorbiert, die andernfalls auf Ihre Presse und Teile übertragen würde. Bei extremen Stückzahlen oder abrasiven Materialien verlängern Werkzeugstahl-Schneidkomponenten an den Schneidkanten die Nutzungsdauer.

Umformvorgänge: Zieh-, Biege- und Formoperationen bewirken eine dauerhafte Belastung statt eines plötzlichen Schocks. Das duktile Eisen eignet sich aufgrund seiner Kombination aus Festigkeit und mäßiger Dämpfungsfähigkeit sehr gut für diese Anwendungen. Präzisionsstahl kommt bei komplexen Automobilformen zum Einsatz, bei denen die Maßgenauigkeit wichtiger ist als die Schwingungssteuerung.

Ziehoperationen: Tiefziehvorgänge belasten die Werkzeuge anders als das Stanzen – das Material fließt unter kontinuierlichem Druck, statt sich plötzlich zu trennen. Duktilguss bewältigt diese andauernden Kräfte und bietet gleichzeitig einen gewissen Dämpfungsvorteil. Präzisionsstahl überzeugt dort, wo Ziehtiefe und Wandstärketoleranzen die Qualitätsanforderungen bestimmen.

Fortschrittswerkzeuge: Mehrstationen-Werkzeuge kombinieren Schneiden, Stanzen und Umformen in einem einzigen Werkzeugsatz. Bei diesem gemischten Belastungsprofil wird häufig Präzisionsstahl für die Werkzeugplatte gewählt, um die Ausrichtung der Stationen beizubehalten, während einzelne Stationen je nach ihrer spezifischen Funktion unterschiedliche Materialien enthalten können.

Die richtige Materialwahl stellt ein Gleichgewicht zwischen den technischen Anforderungen Ihres Betriebs und den wirtschaftlichen Gegebenheiten dar. Hochwertige Materialien amortisieren sich bei anspruchsvollen Anwendungen, verschwenden jedoch Ressourcen, wenn einfachere Lösungen ausreichen. Passen Sie das Material an den Einsatz an, dann erbringen Ihre Werkzeugsätze die Leistung, die Ihre Produktion erfordert.

Abschließende Empfehlungen für Ihre Stanzanwendung

Sie haben die technischen Eigenschaften untersucht, die Kompromisse abgewogen und Materialien in jeder kritischen Dimension verglichen. Nun kommt der entscheidende Moment: die Umsetzung dieses Wissens in Entscheidungen, die Ihre Stanzoperation verbessern. Wofür ist Gusstahlmaterial am besten geeignet? Wann rechtfertigt Grauguss seine Investition? Wie setzen Sie einen Ansatz zur Auswahl von Formplatten ein, der konstant Ergebnisse liefert?

Die Antworten hängen von Ihrem spezifischen Fertigungsszenario ab. Fassen wir alles zusammen zu handlungsleitenden Empfehlungen, die Sie sofort anwenden können.

Ihr Entscheidungsrahmen für das Material der Formplatte

Nach der Bewertung von Gussformen aus Gusseisen und Stahl in fünf Leistungsdimensionen ergeben sich klare Muster für unterschiedliche Fertigungskontexte. So passen Sie Ihr Unternehmen optimal an das richtige Material an:

Für Arbeiten im Bereich Automobil-OEM, die Zertifizierung und Präzision erfordern: Präzisionsstahl-Werkzeugträger mit ingenieurstechnischer Unterstützung stellen Ihren besten Weg nach vorn dar. Die Kombination aus IATF-16949-Zertifizierung, CAE-Simulationsunterstützung und dimensionsgenauer Beständigkeit über Millionen von Zyklen hinweg erfüllt alle Anforderungen, die Automobilhersteller stellen. Wenn Ihr Kunde Ihre Werkzeuglieferanten prüft und dokumentierte Qualitätsmanagementsysteme erwartet, bieten Präzisionsstahllösungen von zertifizierten Partnern sowohl die erforderliche Leistung als auch die notwendigen Unterlagen.

Zu verstehen, wie man Werkzeugträgermaterialien effektiv einsetzt, bedeutet anzuerkennen, dass im Automobilbereich kein Raum für Kompromisse bei Qualitätsmanagementsystemen bleibt. Ihre Tier-1-Kunden erwarten Rückverfolgbarkeit, validierte Prozesse und ingenieurtechnische Unterstützung, wenn Probleme auftreten.

Für Hochleistungs-Ausschneidoperationen: Grauguss bleibt die erste Wahl, wenn die Dämpfung von Vibrationen Ihre Qualitätsziele bestimmt. Betriebe mit mehr als 500.000 jährlichen Zyklen profitieren von der außergewöhnlichen Schockabsorption, thermischen Stabilität und den selbstschmierenden Eigenschaften von Grauguss. Die Graphitflocken-Struktur des Materials leistet, was Stahl schlichtweg nicht kann: Sie wandelt mechanische Energie in Wärme um, anstatt Vibrationen auf Ihre Bauteile und die Presse zu übertragen.

Warum ist Gusseisen besser für das Ausstanzen? Weil der plötzliche Scher- und Schockvorgang bei der Materialtrennung genau die Art wiederholter Belastung erzeugt, die Grauguss am effektivsten absorbiert. Das ist kein theoretisches Konstrukt – aus diesem Grund geben erfahrene Umformingenieure bei anspruchsvollen Ausstanzanwendungen konsequent Grauguss vor.

Für ausgewogene Umformanwendungen: Sphäroguss schließt die Lücke, wenn Ihr Einsatz mehr Zähigkeit erfordert, als Grauguss bieten kann, aber dennoch die Schwingungsdämpfung wertschätzt, die Stahl fehlt. Bei mittleren Produktionsmengen zwischen 100.000 und 500.000 Zyklen, Umformprozessen mit dauerhafter Belastung und Anwendungen mit gelegentlichen Stoßbelastungen überzeugt das ausgewogene Eigenschaftsprofil von Sphäroguss.

Für extreme Verschleißfestigkeit: Werkzeugstahl rechtfertigt seinen höheren Preis, wenn Sie abrasive hochfeste Werkstoffe stanzen oder Produktionsmengen im mehrstelligen Millionenbereich anstreben. Wie verhält sich Vergütungsstahl im Vergleich zu Werkzeugstahl in diesen Anwendungen? Vergütungsstahl bietet gute allgemeine Eigenschaften, doch die karbidreiche Struktur des Werkzeugstahls widersteht abrasivem Verschleiß auf einem Niveau, das anderen Materialien nicht möglich ist.

Für Prototypen und kurze Serien: Unlegierter Stahl bietet Zugänglichkeit, wenn Budget und Lieferzeit wichtiger sind als Langlebigkeit. Heben Sie Ihre Investitionen in hochwertige Materialien für die Serienwerkzeuge auf – verwenden Sie unlegierten Stahl, um Konstruktionen schnell und kostengünstig zu validieren.

Das richtige Werkzeugstahl-Material ist nicht unbedingt die stärkste oder teuerste Option – es ist dasjenige, das genau auf Ihre spezifischen Anwendungsanforderungen abgestimmt ist und über den gesamten Produktionszyklus den besten Gesamtwert liefert.

Nächste Schritte zur Optimierung Ihrer Stanzwerkzeuge

Die Materialauswahl stellt nur ein Element der Werkzeugsoptimierung dar. Der richtige Entwicklungspartner kann die Leistung unabhängig vom gewählten Material maximieren. So gehen Sie effektiv vor:

Überprüfen Sie Ihre aktuellen Anwendungen: Bewerten Sie Ihre vorhandenen Werkzeuge anhand des oben genannten Entscheidungsrahmens. Verwenden Sie hochwertige Materialien, wo normales Baustahl ausreichen würde? Setzen Sie Grauguss in Anwendungen ein, die präzises Stahl erfordern? Die Identifizierung von Fehlanpassungen schafft sofortige Optimierungsmöglichkeiten.

Quantifizieren Sie Ihre Anforderungen: Dokumentieren Sie Produktionsmengen, Toleranzvorgaben, die zu stanzenden Materialtypen und Ausschussraten. Diese konkreten Angaben ermöglichen eine fundierte Materialauswahl statt bloßen Raten.

Qualifizierte technische Unterstützung einbinden: Komplexe Stanzanwendungen profitieren von Partnern, die sowohl Werkstoffkunde als auch praktisches Matrizendesign verstehen. CAE-Simulation, korrekte Werkstoffspezifikation und Fertigungsexpertise ergänzen sich, um Werkzeuge bereitzustellen, die bereits beim ersten Schlag funktionieren.

Für Hersteller, die präzise Stahlösungen mit vollständiger technischer Unterstützung priorisieren, Shaoyis Fähigkeiten im Bereich Automobil-Stanztechnik zeigen, was möglich ist, wenn fortschrittliche Simulation auf zertifizierte Qualitätsmanagementsysteme trifft. Ihre 93 % Erstprüfabnahmequote und schnelle Prototypenerstellung in nur 5 Tagen verdeutlichen, wie der richtige Partner die Produktion beschleunigt, anstatt Verzögerungen zu verursachen. Wenn Ihre Anwendung IATF 16949-Zertifizierung und technische Expertise erfordert, macht die Zusammenarbeit mit Spezialisten, die beides liefern, den Unterschied zwischen Werkzeugen, die Probleme bereiten, und solchen, die zuverlässig funktionieren.

Planen Sie den gesamten Lebenszyklus: Die anfänglichen Materialkosten zeigen nur einen Teil der Geschichte. Berücksichtigen Sie die Wartungsanforderungen, erwartete Austauschintervalle und die Auswirkungen auf die Produktion bei Qualitätsproblemen. Die Gesamtkosten (Total Cost of Ownership) sprechen oft für hochwertige Materialien bei anspruchsvollen Anwendungen – aber nur dann, wenn diese Anwendungen tatsächlich Premium-Leistung erfordern.

Die Entscheidung zwischen Gusseisen- und Stahlformen hängt letztendlich von einer ehrlichen Bewertung dessen ab, was Ihr Betrieb tatsächlich benötigt. Passen Sie die Materialeigenschaften an die Anforderungen der Anwendung an, arbeiten Sie mit qualifizierter technischer Unterstützung zusammen, und Ihre Stanzwerkzeuge werden die zuverlässige Leistung liefern, von der Ihre Produktion abhängt.

Häufig gestellte Fragen zu Gusseisen- und Stahlformen

1. Was ist besser: Gusseisen oder Stahl für Formen?

Keines ist universell besser – die optimale Wahl hängt von Ihrer Anwendung ab. Grauguss zeichnet sich bei Hochleistungs-Schneidoperationen durch seine überlegene Schwingungsdämpfung aufgrund der Graphitflockenstruktur aus. Stempelsätze aus Stahl, insbesondere Präzisionsstahl mit Unterstützung durch CAE-Simulation, sind führend bei der Automobilumformung, wo enge Toleranzen und eine IATF-16949-Zertifizierung erforderlich sind. Für Umformprozesse, die ein ausgewogenes Verhältnis von Festigkeit und Dämpfung erfordern, vereint Temperguss die Vorteile beider Materialien. Wählen Sie Ihr Material entsprechend der Produktionsmenge, den Toleranzanforderungen und den Stoßbelastungsbedingungen.

2. Was ist ein Nachteil von Gussformwerkzeugen?

Der Hauptnachteil von Formen aus Grauguss liegt in der Sprödigkeit unter plötzlichen Stoßbelastungen. Obwohl die Graphitflockenstruktur während des Normalbetriebs eine hervorragende Schwingungsdämpfung bietet, entstehen dadurch Spannungskonzentrationsstellen, die bei unerwarteten Stößen zu Rissen oder Zersplitterung führen können. Gussformen aus Grauguss sind außerdem deutlich schwerer als Stahlalternativen und erfordern somit robustere Handhabungsgeräte. Zudem weist Grauguss eine begrenzte Zugfestigkeit im Vergleich zu Stahl auf, was seine Verwendung in Anwendungen mit hohen Spitzenumformkräften einschränkt.

3. Was ist der Unterschied zwischen Formen aus Gusseisen und solchen aus Vergütungsstahl?

Gusseisenschneidstahl-Sätze enthalten Graphitstrukturen, die Vibrationen absorbieren und selbstschmierende Eigenschaften bieten, wodurch sie sich ideal für die Hochleistungsschneidung eignen. Schneidstahl-Sätze aus Stahlguss weisen eine höhere Zugfestigkeit und bessere Schlagzähigkeit auf, wodurch sie sich bei Überlastung verformen, anstatt zu brechen. Stahl hält engere Maßtoleranzen unter Dauerbelastung ein, während Gusseisen eine überlegene thermische Stabilität bietet. Stahlschneidstahl-Sätze lassen sich leichter bearbeiten und verschweißen, während Gusenseige aufgrund seines Graphitgehalts, der als natürlicher Schmierstoff wirkt, außergewöhnlich gut maschinell bearbeitet werden können.

4. Wann sollte ich Schneidstahl-Sätze aus Werkzeugstahl gegenüber Gusseisen wählen?

Wählen Sie Werkzeugstahl-Werkzeugsätze, wenn abrasive hochfeste Materialien gestanzt werden, mikrometergenaue Toleranzen über zehn Millionen Zyklen hinweg beibehalten werden müssen oder wenn Luft- und Raumfahrtkomponenten mit strengen Anforderungen hergestellt werden. Die karbidreiche Struktur von Werkzeugstahl widersteht abrasivem Verschleiß weitaus besser als die weicheren Graphiteinschlüsse von Gusseisen. Obwohl Werkzeugstahl deutlich teurer ist und eine geringere Schwingungsdämpfung bietet, rechtfertigt er die Investition, wenn Verschleißfestigkeit und Formtreue oberste Priorität haben – insbesondere bei automobilen Bauteilen aus hochfestem Stahl oder Serien, die 5 bis 10 Millionen Zyklen überschreiten.

5. Wie wähle ich das richtige Werkzeugmaterial für mein Produktionsvolumen aus?

Für Prototypenarbeiten und Serien unter 50.000 Teilen bietet Stahl die kostengünstigste Lösung mit kurzen Lieferzeiten und einfacher Nachbearbeitung. Mittlere Mengen zwischen 100.000 und 500.000 Zyklen eignen sich für Temperguss aufgrund seiner ausgewogenen Festigkeit und Dämpfungseigenschaften. Großserien-Stanzarbeiten mit mehr als 500.000 jährlichen Zyklen profitieren von der überlegenen Schwingungsdämpfung des Graugusses. Präzisionsstahl mit ingenieurtechnischer Betreuung dient der serienmäßigen Automobilproduktion, die Zertifizierungen und enge Toleranzen erfordert. Bei extrem hohen Stückzahlen von über 5 Millionen Zyklen beim Stanzen abrasiver Materialien sorgt die außergewöhnliche Verschleißfestigkeit von Werkzeugstahl für den besten Gesamtwert.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —