4032 vs. 2618 geschmiedetes Kolbenmaterial: Welche Legierung hält Ihren Aufbau aus?

Die Entscheidung für die Kolbenlegierung, die Ihren Aufbau definiert

Jeder Leistungsmotoraufbau gelangt letztendlich an denselben Scheideweg: Welches geschmiedete Kolbenmaterial wird Ihrer spezifischen Anwendung standhalten? Die Wahl zwischen 4032 und 2618 Kolben ist nicht nur eine technische Spezifikation – sie ist eine Entscheidung, die direkt die Lebensdauer Ihres Motors, die maximale Leistungsgrenze und den langfristigen Wartungsaufwand beeinflusst. Entscheiden Sie sich richtig, funktioniert Ihr Aufbau jahrelang einwandfrei. Liegen Sie falsch, drohen vorzeitiger Verschleiß, kostspielige Überholungen oder Schlimmeres.

Warum Ihre Wahl der Kolbenlegierung wichtiger ist, als Sie denken

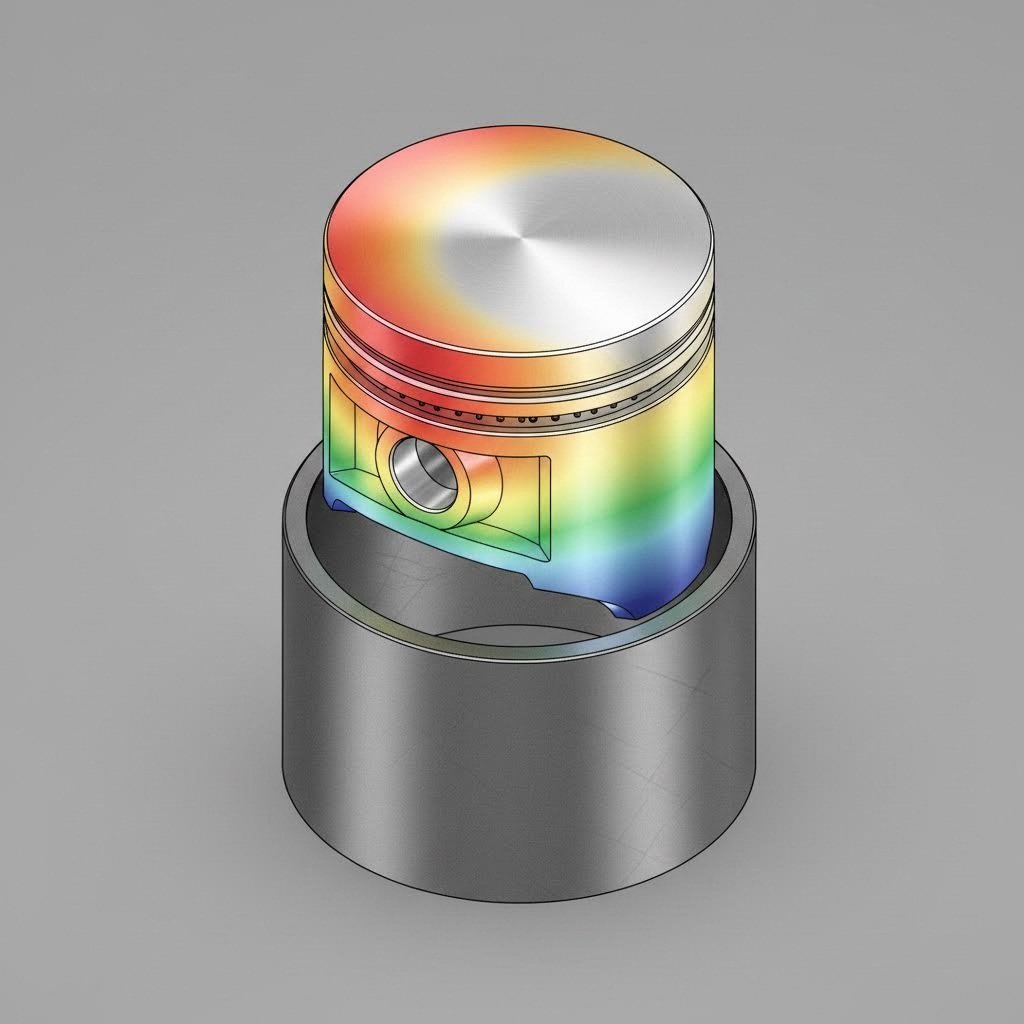

Kolben sind innerhalb eines Motors extrem harten Bedingungen ausgesetzt. Laut JE Pistons , diesen Bauteilen gegenüberstehen gewalttätige Verbrennungsexplosionen mit Temperaturen von über 1.000°F, gefolgt unmittelbar durch kalte Luftstöße während der Ansaugtakte. Sie bewegen sich mit wechselnden Geschwindigkeiten und widerstehen enormen Kräften, die sie durch die Zylinderwände treiben wollen. Stellen Sie sich nun hinzu gedachte Aufladung oder aggressive Zündzeitpunkte in diese Gleichung vor.

Beim Vergleich von 2618- mit 4032-Kolben wiegen Sie im Wesentlichen zwei grundverschiedene Ansätze zur Bewältigung dieser extremen Bedingungen gegeneinander ab. Eine Variante priorisiert dimensionsale Stabilität und geräuscharmen Betrieb. Die andere gibt Feinheit zugunsten der Überlebensfähigkeit unter härsten Belastungen auf. Keine ist universell „besser“ – aber eine ist definitiv die richtige Wahl für Ihre spezifischen Bauziele.

Die versteckten Kosten der falschen Wahl

Hier ist, was die meisten Motorenbauer zu spät erkennen: Die falsche Wahl des Kolbenwerkstoffs für den jeweiligen Anwendungsfall führt zu Problemen, die sich im Laufe der Zeit verstärken. Entscheiden Sie sich für eine 4032-Legierung in einem hochaufgeladenen Motor, riskieren Sie Risse bei Detonationen. Wählen Sie hingegen 2618 für ein Fahrzeug im täglichen Einsatz, müssen Sie mit Kaltstartgeräuschen, stärkerem Ringverschleiß und häufigeren Überholungen leben. Die Wahl des Kolbenmaterials wirkt sich auf jedes Verhalten des Motors aus – von der Zeit ab Start bis zum ersten Beschleunigen bis hin zur Anzahl der Renntage, die Sie fahren können, bevor eine Revision notwendig wird.

Denken Sie mal folgendermaßen darüber nach: Ein 0-60-Lauf eines Mustang GT belastet die Kolben stark in den Momenten, in denen die Temperaturen noch ansteigen. Die falsche Legierung mit ungeeigneten Spielen kann genau unter diesen Übergangsbedingungen Schaden nehmen.

Jenseits von Marketingaussagen: Was unterscheidet sich tatsächlich

Der größte Teil der Inhalte zu geschmiedeten Kolbenlegierungen fällt in eine von zwei Kategorien. Es gibt rein theoretische Vergleiche, die sich auf metallurgische Eigenschaften konzentrieren – interessant, aber ohne Bezug zur praktischen Anwendung. Oder es gibt Diskussionen in Enthusiasten-Foren, die reich an Erfahrungsberichten, aber arm an technischen Spezifikationen sind. Dieser Leitfaden verbindet beide Perspektiven.

In diesem Vergleich behandeln wir konkrete Kolbenspielmaße, Unterschiede in den Einlaufverfahren zwischen den Legierungen sowie plattformspezifische Empfehlungen, die weit über allgemeine Hinweise wie „gezwungene Induktion vs. natürliche Aspiration“ hinausgehen. Egal ob Sie einen Wochenendkämpfer oder eine dedizierte Rennmaschine bauen – das Verständnis der tatsächlichen Unterschiede zwischen diesen Legierungen stellt sicher, dass Ihre Kolbenwahl Ihren tatsächlichen Fahrzielen entspricht und nicht nur Ihren ambitionierten Bauplänen.

Wie wir geschmiedete Kolbenlegierungen bewerten

Der Vergleich von 4032 Aluminium mit 2618 Aluminium erfordert mehr als nur einen Blick auf die Spezifikationsblätter. Diese Legierungen verhalten sich unter Hitze, mechanischer Belastung und Langzeiteinsatz unterschiedlich – und das Verständnis dafür erfordert einen strukturierten Bewertungsrahmen. Bevor wir auf anwendungsspezifische Empfehlungen eingehen, legen wir die fünf zentralen Kriterien fest, die bei der Auswahl eines Schmiedekolbenmaterials für Ihren Aufbau tatsächlich entscheidend sind.

- Thermische Ausdehnungseigenschaften: In welchem Maß der Kolben mit steigenden Temperaturen wächst, bestimmt direkt die erforderlichen Kolbenlaufspiele und das Verhalten beim Kaltstart.

- Siliziumgehalt und metallurgische Auswirkungen: Der prozentuale Anteil an Silizium verändert grundlegend die Ausdehnungsraten, die Verschleißfestigkeit und die Duktilität – wodurch er zum primären Unterscheidungsmerkmal zwischen den Legierungen wird.

- Zugfestigkeit bei Betriebstemperaturen: Wie gut das Material strukturelle Integrität unter extremer Hitze bewahrt, bestimmt die Überlebensfähigkeit in hochbelasteten Anwendungen.

- Wärmeleitfähigkeit zur Wärmeabfuhr: Die Fähigkeit der Legierung, Wärme von den Verbrennungsflächen abzuleiten, beeinflusst die Temperaturen im Kolbenringbereich und die Gesamthaltbarkeit.

- Verschleißmuster-Langlebigkeit: Die Geschwindigkeit, mit der sich Kolbennuten, Kolbenlatten und Kolbenbolzenbohrungen im Normalbetrieb verschlechtern, bestimmt die Überholungsintervalle und die Langzeitverlässlichkeit.

Thermische Ausdehnung: Der primäre Unterschied

Wenn Sie sich fragen, aus welchem Material Kolben bestehen und warum das wichtig ist, liefert die thermische Ausdehnung den größten Teil der Erklärung. Laut JE Pistons dehnt sich ein Kolben aus 2618-Legierung um 15 Prozent stärker aus als eine vergleichbare Version aus 4032-Legierung. Das ist kein geringer Unterschied – er verändert grundlegend, wie jede Legierung installiert und betrieben werden muss.

Höhere Ausdehnungsraten bedeuten größere Kaltspielweiten. Größere Spielweiten führen zu hörbarem Kolbenklopfen beim Kaltstart und verlängerten Aufwärmzeiten. Für ein Fahrzeug im täglichen Einsatz ist dies von Bedeutung. Bei einem reinen Rennmotor, der bereits vor Verlassen der Box die Betriebstemperatur erreicht, spielt es keine Rolle. Ihre Kühlungskomponenten – egal, ob serienmäßig oder ein aufgerüsteter CSF-Kühler – sorgen dafür, diese Temperaturen zu stabilisieren, doch das inhärente Ausdehnungsverhalten der Aluminiumlegierung bestimmt die erforderlichen Basisspielweiten.

Siliziumgehalt und seine tatsächliche Wirkung

An dieser Stelle wird die Metallurgie interessant. Die Aluminiumlegierung 4032 enthält etwa 11–12 % Silizium, während die Legierung 2618 nur 0,8–1,2 % enthält. Dies ist kein geringfügiger Formulierungsunterschied – es handelt sich um einen völlig anderen Ansatz zur Kolben-Design-Philosophie.

Siliziumatome binden sich in die Aluminiummatrix ein und beschränken physikalisch, wie stark sich das Material bei Erwärmung ausdehnen kann. Während Smith's High Performance erklärt, dass der hohe Siliziumgehalt in 4032 hergestellte Kolben langlebiger und leichter macht im Vergleich zu solchen, die aus 2618 gefertigt werden. Dieser hohe Siliziumgehalt verringert jedoch die Gesamtduktilität, was bedeutet, dass der Kolben weniger widerstandsfähig gegen hohe Stoßbelastungen wie Detonationen ist.

Stellen Sie es so vor: Silizium sorgt für dimensionsstabile Legierungen, macht sie aber auch spröder unter Stoßbelastung. Der geringe Siliziumgehalt von 2618 erzeugt einen formbareren Kolben, der Belastungen absorbieren kann, ohne zu reißen – allerdings mit dem Nachteil einer stärkeren thermischen Ausdehnung und geringerer Verschleißfestigkeit.

Festigkeit unter Hitze: Tatsächliche Betriebsbedingungen

Zugfestigkeitswerte auf einem Datenblatt geben nur einen Teil der Geschichte wieder. Entscheidend ist, wie sich jede Legierung bei tatsächlichen Betriebstemperaturen verhält – nicht unter Laborbedingungen bei Raumtemperatur.

Die Legierung 2618 ist bekannt für ihre hervorragende Hochtemperaturfestigkeit und wird daher bevorzugt für Dauerbetrieb mit vollständig geöffnetem Gashebel im Wettbewerbsbereich eingesetzt. Wenn die Verbrennungstemperaturen bei anhaltender Volllastbetrieb ansteigen, behält 2618 im Vergleich zu 4032 besser seine strukturelle Integrität. Allerdings bietet 4032 die höchste Zugfestigkeit aller Aluminiumlegierungen der 4000er-Serie bei mäßigen Temperaturen, wodurch es außergewöhnlich fest für Straßenanwendungen ist, die selten längere Extremtemperaturen ausgesetzt sind.

Der Verschleiß in den Kolbenringnuten veranschaulicht diese Unterschiede praktisch. Ein Kolben aus 4032 hält unter typischen Straßenbedingungen über eine größere Fahrleistung hinweg die korrekte Ringnutspaltmaß und Dichtung aufrecht. Doch bei Rennanwendungen, bei denen Kolben bereits ersetzt werden, um maximale Leistung zu erzielen, lange bevor nennenswerter Verschleiß auftritt, spielt die geringere Verschleißfestigkeit von 2618 keine Rolle – während dessen überlegene Duktilität bei Detonationen entscheidend wird.

Das Verständnis dieser Bewertungskriterien bildet die Grundlage für den Vergleich spezifischer Legierungseigenschaften. Mit diesem Rahmenwerk betrachten wir nun, wie sich 4032 in seinen idealen Anwendungen verhält.

detaillierte Analyse der Legierung 4032 und beste Anwendungen

Wenn Präzision und Raffinesse Ihre Bauziele definieren, verdient die Aluminiumlegierung 4032 ernsthafte Beachtung. Diese hochsiliziumhaltige Legierung hat ihren Ruf als Standard für Straßenperformance aus gutem Grund erlangt – sie bietet engere Toleranzen, leisere Funktion und außergewöhnliche Langlebigkeit in Anwendungen, die nicht an extreme thermische Grenzen gehen. Doch um genau zu verstehen, wo 4032 überzeugt, muss man sein Verhalten vom Kaltstart bis zum Dauerbetrieb untersuchen.

Engere Spielmaße bedeuten leisere Funktion

Die charakteristische Eigenschaft der Legierung 4032 – ihr hoher Siliziumgehalt (11–13,5 %) – führt direkt zu praktischen Vorteilen, die Sie jedes Mal bemerken werden, wenn Sie Ihren Motor starten. Laut JE Pistons reduziert dieser erhöhte Siliziumgehalt die Ausdehnungsrate von Aluminium erheblich, wodurch Kolben mit engeren Kaltspielen betrieben werden können.

Was bedeutet das in konkreten Zahlen? Ein 4032-Kolben läuft typischerweise 0,0005 bis 0,001 Zoll enger als eine vergleichbare 2618-Schmiede. Das mag unbedeutend klingen, doch genau hierin liegt der Unterschied zwischen einem ruhigen Kaltstart und hörbarem Kolbenschlagen, das Minuten braucht, um abzuklingen. Für Fahrzeuge im täglichen Einsatz und Straßenfahrzeuge spielt dies jeden einzelnen Morgen eine Rolle.

So zeigt sich der Unterschied bei den Spielen in der Praxis:

- Verhalten beim Kaltstart: Engere Spiele bedeuten, dass der Kolben vor Erreichen der Betriebstemperatur gleichmäßiger mit den Zylinderlaufwänden in Kontakt steht und so das typische „Klatschen“ vermeidet, das bei locker sitzenden Kolben auftritt.

- Verringerung des Kurbelgehäuseentweichens: Eine bessere Ringabdichtung bei kaltem Motor bedeutet, dass weniger Verbrennungsgase während der Warmlaufphase an den Kolbenringen vorbeientweichen, wodurch die Ölqualität geschont und Emissionen reduziert werden.

- Ringstabilität: Ein gleichmäßiger Kolben-zu-Zylinderwand-Kontakt sorgt dafür, dass die Ringe richtig sitzen und ausgerichtet bleiben, was eine bessere Abdichtung über den gesamten thermischen Zyklus hinweg fördert.

Stellen Sie sich vor, Sie lassen sich morgens auf bequemen Braum-Sitzen nieder – das Fahrgefühl des Motors sollte dazu passen. Das verfeinerte Kaltstartverhalten der 4032 liefert genau dieses geschliffene Gefühl, sobald Sie den Schlüssel drehen.

Der Sweet Spot für Straßentuning

Wo zeigt die 4032 ihre Stärken? Bei Anwendungen, bei denen dimensionsale Stabilität und Langzeitdauerhaftigkeit wichtiger sind als extreme Belastbarkeit. Wie Mountune USA erklärt, ist 4032 eine stabilere Legierung, die Eigenschaften wie die Integrität der Ringnut über längere Lebenszyklen hinweg bewahrt.

Diese Stabilität macht 4032 zur logischen Wahl für mehrere gängige Baukonfigurationen:

- Saugmotoren mit Leistungssteigerung wo Zylinderdrücke moderat bleiben und das Klopfenrisiko gering bleibt

- Leichte Aufladungsanwendungen mit konservativen Ladedruckniveaus bei ordnungsgemäßer Abstimmung

- Alltagsfahrzeuge mit Leistungsmodifikationen die dennoch erhebliche Straßenkilometer ansammeln

- Budgetorientierte Motorbauten die längere Wartungsintervalle gegenüber maximalem Leistungspotential priorisieren

Der Vorteil bezüglich des Kolbennutenverschleiß verdient besondere Beachtung. Viele Motorenbauer unterschätzen, wie entscheidend die Integrität der Kolbennut ist, um über die Zeit eine zuverlässige Zylinderdichtung aufrechtzuerhalten. Ein Kolben aus 4032-Legierung hält die korrekte Kolbennut-Spielweite und Dichtung über mehr Fahrleistung aufrecht, was sich direkt in konsistenten Kompressionswerten und gleichbleibender Leistung über die gesamte Nutzungsdauer des Motors niederschlägt. Wenn ein Kolbenring bricht oder ein Kolbenland versagt, liegt dies oft daran, dass die weichere 2618-Legierung in hochlaufleistungsorientierten Straßenanwendungen über zulässige Toleranzen hinaus verschlissen ist.

Wenn es auf Präzision ankommt

Die Eigenschaften der Legierung 4032 schaffen spezifische Vorteile, die sich im Laufe der Zeit verstärken. Hersteller wie Silvolite Kolben und andere hochwertige Schmiedeteile nutzen diese Eigenschaften für Anwendungen, bei denen vorhersehbare, langfristige Leistung wichtiger ist als maximale Belastbarkeit.

Vorteile der 4032-Legierung

- Leisere Kaltstart-Operation aufgrund geringerer Kolben-Wand-Spiele

- Bessere Ringabdichtung bei Kälte wodurch das Durchblasen während der Warmlaufphase reduziert wird

- Längere Lebensdauer der Ringe in Anwendungen mit mittlerer Belastung dank überlegener Verschleißfestigkeit der Kolbenringnuten

- Verlängerte Überholintervalle für straßengebrauchte Motoren, die reale Fahrleistungen ansammeln

- Etwas geringeres Gewicht im Vergleich zu äquivalenten 2618-Konstruktionen – aus diesem Grund haben sogar Pro-Stock-Teams mit 4032 experimentiert

Nachteile der 4032-Legierung

- Weniger tolerant gegenüber Detonationen aufgrund der reduzierten Duktilität durch den hohen Siliziumgehalt

- Temperaturbegrenzungen wodurch sie für Anwendungen mit anhaltender extremer Hitze ungeeignet ist

- Nicht ideal für extreme Aufladegrade bei denen die Zylinderdrücke die Schlagfestigkeit der Legierung überschreiten

- Risiko von Rissen unter hochbelastenden Beanspruchungen wenn eine unerwartete Detonation oder mechanische Beanspruchung auftritt

Laut JE Pistons kann die Legierung 4032 in Leistungs- und sogar Wettbewerbsanwendungen mit hervorragenden Ergebnissen eingesetzt werden – ihre geringere Duktilität macht die Legierung jedoch weniger beständig gegenüber Rissbildung bei extremen Stoßbelastungen wie Detonation oder unvorhergesehenem physischem Kontakt als 2618.

Für Saugmotoren und milde Aufladungskonfigurationen, bei denen eine ordnungsgemäße Abstimmung das Detonationsrisiko ausschließt, bietet 4032 eine überzeugende Kombination aus Präzision, Haltbarkeit und fein abgestimmtem Betrieb. Wenn jedoch die Zylinderdrücke in extreme Bereiche ansteigen, wird eine andere Legierungsphilosophie notwendig – was uns zur zielgerichteten Ausrichtung von 2618 für die Überlebensfähigkeit unter Hochbelastung führt.

analyse der 2618-Legierung für extreme Anwendungen

Wenn Motorenbauer konservative Leistungsniveaus hinter sich lassen und in Leistungsbereiche vorstoßen, in denen Überlebensfähigkeit wichtiger ist als Feinheit, werden 2618 Kolben zur offensichtlichen Wahl. Diese legierungsarme, siliziumarme Legierung existiert aus einem einzigen Grund: um Belastungen zu absorbieren, die schwächere Materialien zerstören würden. Doch um genau zu verstehen, warum Rennteams und Hoch-Boost-Straßenmotoren sich auf 2618 verlassen, muss man sowohl deren außergewöhnliche Stärken als auch die damit verbundenen Kompromisse betrachten.

Gebaut, um Missbrauch zu überleben

Das kennzeichnende Merkmal der 2618-Legierung ist ihre bemerkenswerte Duktilität – die Fähigkeit, sich unter Belastung zu verformen, ohne zu reißen. Laut Engine Builder Magazine macht der sehr geringe Siliziumgehalt (lediglich 0,18 % im Vergleich zu 12,2 % bei 4032) den 2618-Kolben deutlich formbarer und bietet Vorteile bei Anwendungen mit hoher Last und hohem Stress.

Was bedeutet das in der Praxis? Wenn eine Detonation auftritt – sei es durch einen vorübergehenden mageren Gemischzustand, aggressives Zündtiming oder unerwartete Kraftstoffqualitätsprobleme – absorbiert der 2618-Kolben die Aufprallenergie, indem er sich leicht verformt, anstatt katastrophal zu reißen. Ein 4032-Kolben könnte bei demselben Detonationsereignis Kronenrisse oder Ringwandausfälle entwickeln, die das Motorleben sofort beenden.

Dieser Überlebensvorteil erstreckt sich über die Detonationsbeständigkeit hinaus. Hohe Zylinderdrücke durch aggressive Aufladung erzeugen enorme Kräfte, die versuchen, die Kolbenkrone durch die Kolbenröcke zu drücken. Die überlegene Dauerfestigkeit des 2618 (18.000 psi gegenüber 16.000 psi beim 4032) bedeutet, dass er diese wiederholten hochbelasteten Zyklen bewältigt, ohne Ermüdungsrisse zu bilden, die letztendlich weniger robuste Schmiedeteile außer Gefecht setzen.

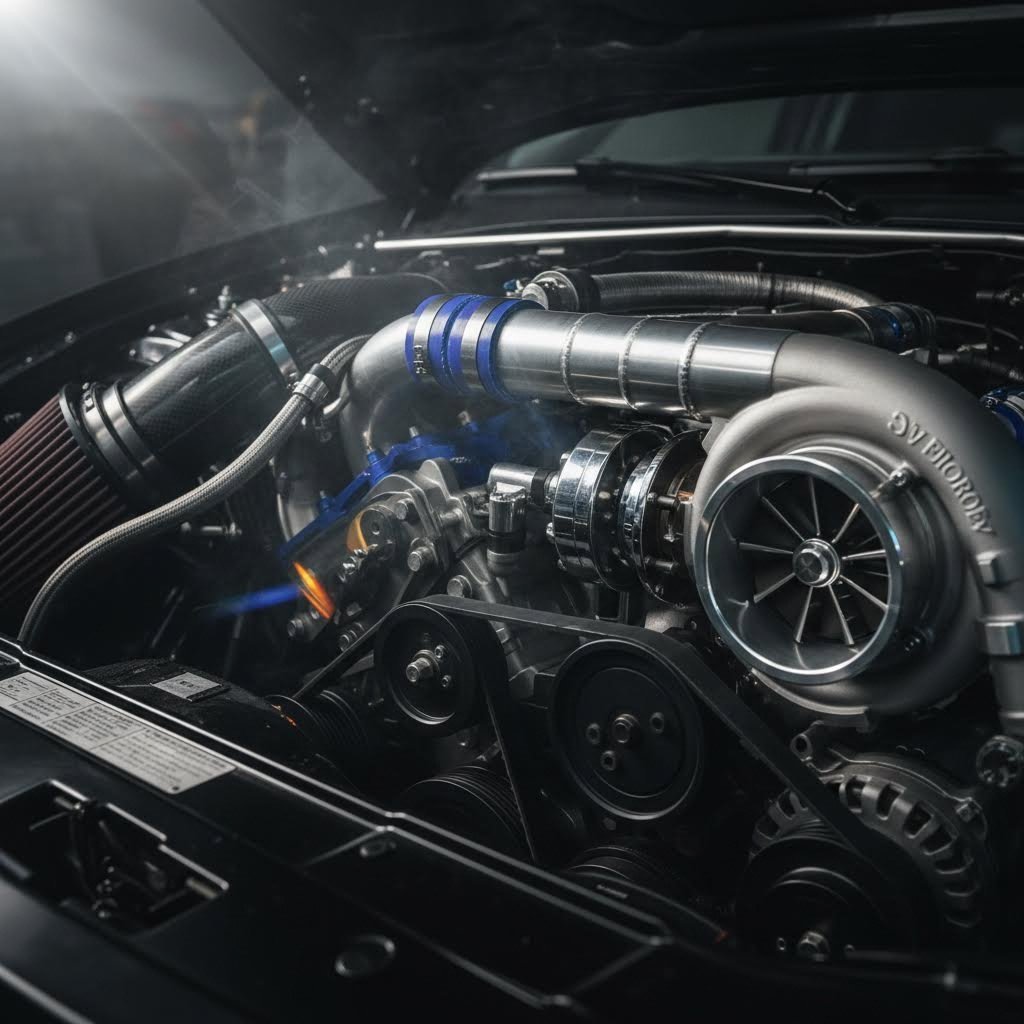

Der Standard für Zwangseinblasung

Für Anwendungen mit hohem Ladedruck, bei denen ein ansaugseitiges Sammelrohr einen erheblichen Luftstrom fördert, oder für Aufbauten mit einem Tial-BOV zur Steuerung von Ladedruckwechseln, hat Aluminium 2618 sich als de-facto-Standard etabliert. Wie Mountune USA bestätigt, wird 2618 bei hohem Ladedruck und extremen Rennanwendungen wie Tourenwagen, Formel- und Rallye-Rennen eingesetzt.

Die Werkstoffkennwerte der Legierung verdeutlichen dies klar:

| Eigenschaften | 2618-Legierung | Vorteil |

|---|---|---|

| Zugfestigkeit | 64.000 psi | 16 % stärker als 4032 |

| Fließgrenze | 54.000 psi | 17 % höher als 4032 |

| Dauerfestigkeit | 18.000 psi | 12,5 % besser als 4032 |

| Schmelzpunkt | 1.020 – 1.180 °F | Höhere Temperaturbeständigkeit als 4032 |

Diese Zahlen erklären, warum bei Fahrzeugen mit E85-Betankung und aufgerüsteter Hellcat-Kraftstoffpumpe oder Walbro-450-Systemen überwiegend 2618-Kolben verwendet werden. Die Kombination aus den aggressiven Verbrennungseigenschaften von Alkoholkraftstoff und hohen Ladedruckniveaus schafft genau die Bedingungen, unter denen die Duktilität von 2618 einen entscheidenden Schutz gegen katastrophalen Ausfall bietet.

Im Ovalbahnrennsport mit Methanol stellt sich möglicherweise die anspruchsvollste Anwendung für Kolben dar. Der andauernde Volllastbetrieb in Kombination mit den höheren Zylinderdrücken von Alkoholkraftstoff macht 2618 zur einzig sinnvollen Wahl. Die Legierung ist bekannt für ihre hervorragende Hochtemperaturfestigkeit und daher die bevorzugte Wahl im Ausdauerrennsport, wo Kolben langfristigen Belastungen ausgesetzt sind, die die Leistungsfähigkeit von 4032 überfordern würden.

Warum Rennteams 2618 wählen

Professionelle Rennoperationen haben sich bei Anwendungen, die über die Belastungsniveau der Straße hinausgehen, auf 2618 festgelegt. Die Begründung umfasst mehrere Faktoren, die über reine Überlebensfähigkeit hinausgehen.

Erstens arbeiten Rennmotoren von Beginn des Wettbewerbs an bei Temperatur. Die Geräusche beim Kaltstart, die 2618-Kolben in Straßenfahrzeugen plagen, sind irrelevant, wenn Motoren vor Verlassen der Boxengasse vorgewärmt werden. Zweitens bemessen sich die Überholungsintervalle von Rennmotoren in Rennstunden statt Straßenkilometern – die schnellere Abnutzung von 2618 in Straßenanwendungen spielt bei Renneinsätzen schlichtweg keine Rolle.

Der Kompromiss bezüglich der Spaltmaße verdient jedoch eine ehrliche Diskussion. Ein 2618-Kolben erfordert deutlich größere kalte Spaltmaße – typischerweise 0,004 bis 0,006 Zoll im Vergleich zum Bereich von 4032 mit 0,0015 bis 0,0025 Zoll. Diese um 15 Prozent höhere Ausdehnungsrate erfordert zusätzlichen Platz für thermische Ausdehnung.

Vorteile der 2618-Legierung

- Überlebt Detonationsereignisse die weniger duktile Legierungen zum Reißen bringen würden

- Hält extreme Hitze mit ausgezeichneter Hochtemperatur-Festigkeitsbeibehaltung

- Bevorzugt für Anwendungen mit hohem Ladedruck bei denen der Zylinderdruck den Komfortbereich von 4032 überschreitet

- Bessere Ermüdungsfestigkeit unter wiederholten hochbelastenden Zyklen

- Höhere Zug- und Streckfestigkeit bietet strukturelle Vorteile unter Maximalbelastung

- Eloxierversion verfügbar für Aufbauten, die eine verlängerte Kolbenringnut-Haltbarkeit erfordern

Nachteile der 2618-Legierung

- Lauterer Kaltstartbetrieb mit hörbarem Kolbenklopfen, bis die Betriebstemperatur erreicht ist

- Schnellere Ringverschleiß bei Straßengebrauch aufgrund niedrigerem Siliciumgehalt, der die Oberflänenhärte verringert

- Erfordert häufigere Überholungen bei täglichen Einsatzfahrzeugen mit hohen Laufleistungen

- Größere Kaltspielweiten was längere Aufwärmzeiten vor dynamischem Fahren erforderlich macht

- Verringerte Lebensdauer der Kolbenringnuten ohne Anodisierungsbehandlung

Beachten Sie: Trotz der Unterschiede in den Kolben-Zylinder-Laufspiele bei kaltem Zustand weisen beide Legierungen – 2618 und 4032 – bei erreichter Betriebstemperatur sehr ähnliche Spielweiten auf. Die größere Kaltspielweite des 2618 berücksichtigt lediglich seine stärkere thermische Ausdehnung.

Für Bauingenieure, deren Anwendungen tatsächlich die Missbrauchstoleranz von 2618 erfordern, stellen diese Kompromisse akzeptable Abwägungen dar. Das Geräusch beim Kaltstart wird zum Hinweis darauf, dass Ihr Motor über ernsthafte Hardware verfügt. Die reduzierte Lebensdauer im Straßenbetrieb wird irrelevant, wenn die Vorbereitung für den Einsatz am Renntag ordnungsgemäße Aufwärmverfahren einschließt.

Das Verständnis dieser legierungsspezifischen Verhaltensweisen bildet die Grundlage für direkte Spezifikationsvergleiche – was uns zu den direkten Vergleichsdaten führt, die genau quantifizieren, wie sich diese Materialien in jeder relevanten Messgröße unterscheiden.

4032 vs 2618 Spezifikations-Vergleich

Sie haben die einzelnen Aluminiumlegierungsprofile gesehen. Nun ist es an der Zeit, sie nebeneinanderzustellen und die Zahlen für sich sprechen zu lassen. Beim Vergleich von 4032 vs. 2618 Schmiedekolbenmaterial beseitigen konkrete Spezifikationen Unsicherheiten und stellen sicher, dass die Legierungsauswahl den tatsächlichen Anforderungen Ihres Aufbaus entspricht. Dieser direkte Vergleich fasst die wichtigsten Datenpunkte – vom thermischen Verhalten bis zur erwarteten Nutzungsdauer – in einer einzigen Referenz zusammen, die Sie bei der Planung Ihres nächsten Motorenprojekts nutzen können.

Direkter Vergleich der Spezifikationen

Die folgende Tabelle enthält verifizierte Spezifikationen von MakeItFrom.com und Engine Builder Magazine , die einen objektiven Vergleich über jeden Messwert ermöglichen, der die Kolbenauswahl beeinflusst:

| Spezifikation | legierung 4032 | 2618-Legierung | Bedeutung |

|---|---|---|---|

| Koeffizient der thermischen Ausdehnung | 19 µm/m-K | 22 µm/m-K | 2618 dehnt sich um 15 % stärker aus und erfordert größere Spielfreigaben |

| Typischer Toleranzbereich | 0,0015 - 0,0025 Zoll | 0,004 - 0,006 Zoll | Engere 4032-Spiele bedeuten leisere Kaltlauf |

| Siliziumgehalt | 11 - 13,5 % | 0,1 - 0,25 % | Hoher Siliziumgehalt verringert die Ausdehnung, aber reduziert die Duktilität |

| Zugfestigkeit (UTS) | 55.000 psi (390 MPa) | 64.000 psi (420 MPa) | 2618 bietet 16 % höhere Bruchfestigkeit |

| Fließgrenze | 46.000 psi (320 MPa) | 54.000 psi (350 MPa) | 2618 widersteht bleibender Verformung besser |

| Dauerfestigkeit | 16.000 psi | 18.000 psi | 2618 übersteht mehr Belastungswechsel vor dem Versagen |

| Maximale mechanische Temperatur | 200°C (392°F) | 210 °C (410 °F) | 2618 behält seine Festigkeit bei höheren Temperaturen |

| Schmelzbereich | 990 – 1.060 °F | 1.020 – 1.180 °F | 2618 hat eine höhere thermische Grenze |

| Wärmeleitfähigkeit | 140 W/m-K | 160 W/m-K | 2618 leitet Wärme leicht schneller ab |

| Detonationsresistenz | - Einigermaßen | Exzellent | die Duktilität von 2618 absorbiert Stöße, ohne zu reißen |

| Straßeneinsatzlebensdauer | Verlängert (50.000+ Meilen) | Mäßig (25.000–40.000 Meilen) | der Verschleißwiderstand von 4032 begünstigt den Einsatz bei hoher Laufleistung |

| Rennservicelebensdauer | Angemessen | Verlängert | 2618 hält wiederholter Beanspruchung im Wettbewerb stand |

| Relativer Preis | Standardmäßige Aftermarket-Preisgestaltung | 10–20 % Aufpreis | 2618 ist aufgrund der komplexen Herstellung teurer |

Die entscheidenden Kennzahlen

Ein Blick auf die reinen technischen Daten zeigt, warum jede Legierung bestimmte Anwendungen dominiert. Die überlegene Zugfestigkeit (64.000 psi gegenüber 55.000 psi) und Streckgrenze (54.000 psi gegenüber 46.000 psi) von 2618 erklären die Vorliebe für Hochlastanwendungen. Wenn der Zylinderdruck beim Aufladen oder bei aggressiver Zündzeit verstärkt ansteigt, bietet die zusätzliche strukturelle Kapazität eine wesentliche Sicherheitsreserve gegen Versagen.

Doch allein die Festigkeitswerte erzählen nicht die ganze Geschichte. Der deutlich niedrigere Wärmeausdehnungskoeffizient von 4032 (19 µm/m-K gegenüber 22 µm/m-K) schafft praktische Vorteile, die sich im realen Betrieb summieren. Diese 15 % geringere Wärmeausdehnung spiegelt sich direkt in den engeren Toleranzfeldern wider, die Sie in der Tabelle sehen – und diese engeren Toleranzen bringen greifbare Vorteile mit sich:

- Verringerte Kolbenschläge beim Kaltstart die andernfalls mehrere Minuten anhalten würden

- Bessere Ringdichtung während des Aufwärmens wodurch Durchblässe reduziert und die Ölqualität geschützt wird

- Längere Lebensdauer der Kolbenringnut aufgrund konstantem Kolben-zu-Zylinderwand-Kontakt

- Konsistenterere Kompressionsmesswerte über die gesamte Nutzungsdauer des Motors

Der Preisunterschied verdient ebenfalls Beachtung. Die Legierung 2618 verlangt typischerweise eine 10–20 %ige Aufpreis gegenüber vergleichbaren 4032-Schmiedeteilen. Dieser Preisunterschied spiegelt sowohl Materialkosten als auch Fertigungskomplexität wider – die abweichenden Wärmebehandlungsanforderungen von 2618 (einschließlich eines längeren Auslagerungsprozesses) erhöhen die Produktionszeit und -kosten. Bei budgetorientierten Projekten, bei denen die Eigenschaften von 4032 ausreichen, zahlt man einen Aufpreis für Fähigkeiten, die möglicherweise nie benötigt werden.

Wahl basierend auf Ihrem tatsächlichen Anwendungsfall

Klingt komplex? Muss es nicht sein. Der Spezifikationsvergleich vereinfacht sich zu einem klaren Entscheidungsrahmen, sobald Sie die Betriebsbedingungen Ihres Aufbaus ehrlich bewerten.

Bevor Sie Ihre Legierungsauswahl abschließen, sollten Sie einen Boost-Leck-Tester an Ihrem Ansaugsystem durchführen. Selbst die besten Kolben können keine Leckagen ausgleichen, die für ungleiche Zylinderdrücke und unvorhersehbare Detonationen sorgen. Die Zeit, die Sie vor dem Motoreinbau für die Überprüfung von Boost-Leckagen aufwenden, schützt Ihre Investition – unabhängig von der gewählten Legierung.

So lassen sich die Daten in praktische Empfehlungen umsetzen:

Wählen Sie 4032, wenn Ihr Aufbau Folgendes beinhaltet:

- Tägliche Fahrten mit gelegentlichen sportlichen Einsätzen

- Natürliche Aufladungskonfigurationen, bei denen Langlebigkeit im Vordergrund steht

- Milde Zwangsinduktion unter 12–15 psi mit konservativer Zündzeit

- Budgetbeschränkungen, bei denen die Prämie für 2618 nicht gerechtfertigt ist

- Betrieb in kaltem Klima, bei dem geräuscharme Starts wichtig sind

- Verlängerte Wartungsintervalle zwischen Überholungen (50.000+ Meilen)

Wählen Sie 2618, wenn Ihr Aufbau Folgendes beinhaltet:

- Hochdruck-Ladungserhöhung über 15 psi

- Aggressive Zündzeitkurven, die Detonationsgrenzen überschreiten

- Dedizierter Einsatz auf der Strecke mit korrekten Aufwärmverfahren

- Alkohol- oder E85-Betankung mit deren höherem Zylinderdruck

- Anwendungen, bei denen Detonationen trotz Abstimmung möglich sind

- Wettbewerbspläne mit geplanten Überholintervallen

Beachten Sie, wie beide Listen die Legierungsauswahl mit tatsächlichen Nutzungsmustern verbinden, anstatt mit theoretischen Maximalwerten. Ein Zündkerbzündabstandswerkzeug und eine Zündkerb-Spiel-Messschablone mögen wie grundlegende Ausrüstung erscheinen, aber eine ordnungsgemäße Zündungseinrichtung – kombiniert mit der richtigen Kolbenauswahl – verhindert die Detonationen, die die Grenzen Ihrer Legierung testen. Ebenso zeigt die Verfügbarkeit eines Helicoil-Reparatursatzes für Gewindeinstandsetzungen während des Zusammenbaus die praktische Denkweise, die dafür sorgt, dass Aufbauten zuverlässig laufen.

Beachten Sie: Trotz unterschiedlicher Kaltspielräume arbeiten beide Legierungen bei Betriebstemperatur mit nahezu identischen Spielräumen. Die Unterschiede in den Spezifikationen wirken sich hauptsächlich auf das Verhalten beim Kaltstart, die Aufwärmbedingungen und die Reaktion jeder Legierung auf unerwartete Belastungsereignisse aus.

Die Daten zeigen eindeutig, dass keine der beiden Legierungen universell überlegen ist. Die Maßhaltigkeit und Verschleißfestigkeit von 4032 machen sie hervorragend für im Straßenverkehr eingesetzte Motoren, die echte Laufleistungen erbringen. Die Festigkeit und Duktilität von 2618 machen sie unverzichtbar für Hochlastanwendungen, bei denen Überlebensfähigkeit wichtiger ist als Feinabstimmung. Der konkrete Anwendungsfall – nicht Marketingaussagen oder Forenmeinungen – sollte die Entscheidung bestimmen.

Bei diesen festgelegten Spezifikationen lautet die nächste logische Frage: Welche Legierung eignet sich für bestimmte Motorenplattformen? Die Antwort variiert erheblich, je nachdem, ob Sie einen BMW N54, einen LS-V8 oder einen japanischen Importmotor bauen.

Plattformspezifische Empfehlungen für Kolbenlegierungen

Allgemeine Ratschläge wie „Geladener Motor gleich 2618“ ignorieren die Tatsache, dass unterschiedliche Motorkonzepte jeweils spezifische Herausforderungen mit sich bringen. Ihr BMW N55 mit einem einfachen Turboupgrade steht unter völlig anderen thermischen und mechanischen Belastungen als ein LS3-Motor, der ähnlich viel Leistung ohne Aufladung erzeugt. Plattformspezifische Empfehlungen helfen dabei, die Kolbenlegierung an den tatsächlichen Betriebsbedingungen Ihres Motors auszurichten – und nicht nur an theoretischen Leistungsangaben.

Empfehlungen für die BMW N54- und N55-Plattform

Die N54- und N55-Plattformen sind bei Enthusiasten beliebt, die mit geladenen Reihensechszylindermotoren hohe Leistungen anstreben. Doch der Weg vom Serienzustand bis zur Stage-2+-Aufrüstung verändert die Anforderungen an die Kolben drastisch. Wer versteht, ab wann die Wahl der Kolbenlegierung entscheidend wird, kann kostspielige Fehler vermeiden.

Für N54-Aufbauten, die unter 500 Rad-PS mit konservativer Zündzeit verbleiben, können 4032-Kolben hervorragende Ergebnisse liefern. Die serienmäßigen Turbolader und moderate Steigerungen des Ladedrucks erzeugen keine Zylinderdrücke, die die Duktilität von 2618 erfordern würden. Viele MHD-N54-Tuning-Optionen konzentrieren sich darauf, die serienmäßige Hardware zu optimieren, und Aufbauten auf diesem Niveau profitieren von den engeren Toleranzen der 4032-Kolben sowie ihrem verbesserten Kaltstartverhalten.

Sobald Sie jedoch einen N54-Einzel-Turbokit in Betracht ziehen, der über 600 PS hinausgeht, ändert sich die Gleichung vollständig. Solche Aufbauten arbeiten typischerweise mit aggressiven Ladedruckstufen und Zündkurven, bei denen Detonationen trotz sorgfältiger Abstimmung eine reale Möglichkeit darstellen. An dieser Schwelle wird 2618 zur notwendigen Absicherung gegen katastrophalen Ausfall.

Der N55 folgt einer ähnlichen Logik mit einer Überlegung: Wenn Sie Zündkomponenten aufrüsten – beispielsweise auf der Suche nach einer N55 Eldor-Spulen-Teilenummer, um Zündaussetzer unter Ladedruck zu beheben – belasten Sie die Plattform vermutlich so stark, dass sich 2618 anbietet. Das Single-Turbo-Zwillingsabgaskrümmer-Design des N55 sorgt für hervorragende Ansprechcharakteristik, aber Tuningmaßnahmen, die dieses Potenzial maximieren, erzeugen Zylinderdrücke, bei denen die Schlagzähigkeit von 2618 von Vorteil ist.

- Serienzustand bis Stage 1 (unter 400 PS am Rad): 4032 empfohlen – geringere Spielräume, leiserer Betrieb, längere Lebensdauer

- Stage 2 bis Stage 2+ (400–550 PS am Rad): 4032 akzeptabel bei konservativer Abstimmung; 2618 bevorzugt bei aggressiverer Zündzeitpunktverstellung

- Single-Turbo-Umrüstungen (550+ PS am Rad): 2618 zwingend erforderlich – Zylinderdrücke überschreiten das sichere Betriebsspektrum von 4032

Empfehlungen für LS und moderne V8-Motoren

Die legendäre Aftermarket-Unterstützung der LS-Plattform bedeutet, dass Konstrukteure diese Motoren praktisch für jede Anwendung konfigurieren können – von gemäßigten Straßenfahrzeugen bis hin zu Monsteraggregaten mit über 1.500 PS. Die Auswahl der Kolbenlegierung muss auf die eigentliche Bauweise abgestimmt sein.

Nach Wiseco , ihre aus zertifizierter 4032-Aluminiumlegierung geschmiedeten Pro Tru Street-Kolben sind ideal für straßentaugliche, natürliche ansaugende LS-Baureihen, die bis zu 750 PS erzeugen. Das ist eine beträchtliche Leistungsschwelle, bei der die Maßhaltigkeit und Verschleißfestigkeit von 4032 greifbare Vorteile für den täglichen Einsatz bietet, ohne dabei die Leistung einzuschränken.

Bei aufgeladenen LS-Motoren ändert sich das Bild. Die Race Engineered Design (RED) Series von Wiseco verwendet hochfeste Aluminiumlegierung 2618, um eine größere Widerstandsfähigkeit gegenüber hohen Zylinderdrücken zu gewährleisten und ist für Motoren mit Aufladung oder Lachgas konzipiert, die über 1.000 PS leisten. Ihre Professional Series, ebenfalls aus der 2618-Legierung geschmiedet, bewältigt LS-Baureihen mit mehr als 1.500 PS und verfügt über Merkmale, die speziell für extremen Drag-, Road-Course- und Dauerlauf-Einsatz entwickelt wurden.

Die Varianten mit Gusseisenblock, LQ4 und LQ9, verdienen besondere Erwähnung. Diese "Schrottplatzkönige" vertragen erhebliche Belastungen außerordentlich gut, und ihre robuste Konstruktion kombiniert sich ideal mit Kolben aus 2618-Legierung für stark aufgeladene Motoren. Das zusätzliche Blockgewicht spielt keine Rolle, wenn maximale Leistung im Vordergrund steht, und die thermische Stabilität des Eisens ergänzt die Betriebseigenschaften des 2618-Materials.

- Natürlich aspirierte Straßeneinheiten (unter 750 PS): 4032 bietet hervorragende Langlebigkeit und Laufruhe

- Mäßige Aufladung für Straße/Rennstrecke (750–1.000 PS): 2618 empfohlen zum Schutz gegen Detonationen

- Hochaufladungsspezifischer Rennbetrieb (1.000+ PS): 2618 zwingend erforderlich mit korrekten Spaltmaßen und eloxierten Kolbenringnuten

Importierte Leistungsplattformen

Japanische Plattformen wie der 2JZ und EJ25 haben in der Tuning-Community legendären Status erlangt, weisen jedoch jeweils besondere Anforderungen bei der Kolbenlegierungsauswahl auf.

Der Ruf des 2JZ, extreme Leistung zu bewältigen, macht ihn in den meisten Leistungsanwendungen zu einem naheliegenden Kandidaten für 2618-Kolben. Laut MotoIQ verwenden Hochaufladungs-2JZ-Baureihen typischerweise geschmiedete JE-Kolben aus der robusten 2618-Aluminiumlegierung mit geringem Siliziumgehalt, die mittels CNC-Bearbeitung mit engen Toleranzen gefertigt werden. Bei diesen Baureihen wird üblicherweise eine Leistung von über 800 PS angestrebt, wobei die Duktilität von 2618 einen wesentlichen Schutz vor den unvermeidlichen Abstimmungsversuchen bietet, die an die Grenzen der Detonation stoßen.

Der Subaru EJ25 bringt unterschiedliche Herausforderungen mit sich. Die Boxer-Anordnung erzeugt besondere Kühlcharakteristika, und die historische Empfindlichkeit der Plattform gegenüber Ringlandbrüchen macht die Legierungswahl besonders wichtig. Bei EJ25-Aufbauten mit mehr als 400 PS helfen 2618-Kolben, detonationsbedingte Ausfälle zu vermeiden. Aufbauten unterhalb dieser Grenze mit konservativer Abstimmung profitieren von den geringeren Spielräumen und der reduzierten Kolbenspannung beim Kaltstart bei 4032-Kolben.

- 2JZ-Straßenaufbauten (unter 600 PS): 4032 akzeptabel bei konservativer Zündung; 2618 empfohlen für mehr Sicherheit

- 2JZ Hochdrucklade (600+ PS): 2618 zwingend erforderlich – die Aufladefähigkeit der Plattform erfordert Schlagfestigkeit

- EJ25-mäßige Aufbauten (unter 400 PS): 4032 machbar bei sorgfältiger Abstimmung und ordnungsgemäßer Kühlung

- EJ25-ambitionierte Aufbauten (400+ PS): 2618 dringend empfohlen angesichts der Detonationsanfälligkeit der Plattform

Saisonale und klimatische Überlegungen

Hier ist ein Faktor, den die meisten Diskussionen über Kolbenlegierungen vollständig ignorieren: Die Umgebungstemperatur beeinflusst die erforderlichen Spielmaße und das Verhalten beim Kaltstart erheblich. Motorenbauer in Minnesota stehen vor anderen Gegebenheiten als solche in Arizona, und Ihre Legierungswahl sollte diese Bedingungen berücksichtigen.

Der Betrieb in kalten Klimazonen verstärkt die typischen Geräusche des Kolbenschlags bei der Legierung 2618. Wenn Sie Ihren Motor bei -20 °F mit einem Kaltspiel von 0,005 Zoll starten, bedeutet dies längere Aufwärmphasen, bis das Geräusch nachlässt. Für Fahrzeuge, die im täglichen Einsatz in nördlichen Klimazonen gefahren werden, macht dies die engeren Spielmaße der Legierung 4032 besonders attraktiv—vorausgesetzt, Ihre Leistungsziele erfordern nicht die Festigkeit von 2618.

Umgekehrt sollten Bauende in heißen Klimazonen berücksichtigen, wie anhaltend hohe Umgebungstemperaturen die Betriebsspielmaße beeinflussen. Ein Motor, der bereits durch die Sommerhitze in Phoenix aufgeheizt ist, erreicht schneller die Betriebstemperatur, wodurch die Nachteile der 2618-Legierung beim Kaltstart minimiert werden und gleichzeitig deren Festigkeitsvorteile voll ausgenutzt werden können.

Die Toleranzvorgaben für die Maschinenbearbeitung sollten Ihre typischen Betriebsbedingungen berücksichtigen:

- Kalte Klimazonen (regelmäßig unter 20 °F): Wählen Sie den engeren Bereich der empfohlenen Toleranzen, um Geräusche nach kaltem Start zu minimieren

- Heiße Klimazonen (regelmäßig über 90 °F): Streben Sie den mittleren Bereich der empfohlenen Toleranzen an, um ausreichende Spielweiten bei heißen Neustarts sicherzustellen

- Extreme Temperaturschwankungen: Besprechen Sie Ihre spezifischen Bedingungen mit Ihrem Maschinenbauunternehmen, um die Toleranzen optimal auf Ihre Gegebenheiten abzustimmen

Plattformspezifische Anleitungen und klimatische Faktoren schränken die Auswahl der Legierung erheblich ein. Doch selbst bei richtiger Legierungsauswahl können Fehler beim Einbau Ihren Aufbau beeinträchtigen. Das Verständnis verbreiteter Mythen, die Konstrukteure irreführen – sowie die Wahrheiten zur korrekten Montage, die Erfolg garantieren – vervollständigt das notwendige Wissen für eine absolut zuverlässige Kolbenwahl.

Häufige Mythen und Wahrheiten zur Montage

Sie haben die richtige Legierung für Ihre Anwendung gewählt. Doch selbst die perfekte Kolbenwahl wird wertlos, wenn Installationsmythen Sie in die Irre führen oder Toleranzfehler Ihren Aufbau beeinträchtigen. Die Lücke zwischen theoretischen Materialeigenschaften und praktischen Installationsüberlegungen hat bereits mehr Motoren beendet, als die meisten Konstrukteure realisieren. Klären wir Mythen auf und legen wir die Installationswahrheiten fest, die dafür sorgen, dass Aufbauten zuverlässig laufen.

Mythos: 2618 ist immer besser für Leistung

Betritt man jedes Performance-Forum, stößt man auf die hartnäckige Überzeugung, dass 2618 schlichtweg die „bessere“ Legierung sei – Punkt. Diese Vereinfachung hat unzählige Konstrukteure überzeugt, 2618-Kolben für Anwendungen vorzuschreiben, bei denen 4032 tatsächlich bessere Ergebnisse liefern würde.

Hier ist die Realität: laut JE Pistons , gab es Pro-Stock-Teams, die mit 4032 Kolben experimentierten, da die Legierung leichter ist. Wenn professionelle Drag-Racing-Teams, die auf höchstem Niveau natürlicher Aspiration arbeiten, 4032 für den Wettbewerb in Betracht ziehen, bricht der Mythos, dass „2618 immer besser sei“, vollständig zusammen.

Die Szenarien, in denen 4032 tatsächlich 2618 überlegen ist, umfassen:

- Straßenmotoren mit realer Laufleistung wo die überlegene Verschleißfestigkeit der Ringnut von 4032 die Lebensdauer deutlich verlängert

- Naturbelassene Aufbauten bei denen das Klopfungsrisiko minimal bleibt und dimensionsale Stabilität wichtiger ist als Schlagfestigkeit

- Fahrzeuge für den täglichen Einsatz in kaltem Klima bei denen der verlängerte Kolbenschlag von 2618 während des Aufwärms unakzeptable Geräusche verursacht

- Budgetorientierte Motorbauten wo die 10–20-%-Aufpreis für 2618 eine Leistungsfähigkeit kauft, die niemals benötigt wird

Die Wahrheit? Beide Legierungen können hervorragende Wahl sein – aber nur, wenn sie den tatsächlichen Anwendungsfällen entsprechen. Die Verwendung von 2618 für einen normal angesaugten Straßentrieb bedeutet lauteres Startgeräusch bei Kälte, schnellere Ringabnutzung und kürzere Überholintervalle, ohne jeglichen Vorteil. Das ist keine Leistung – das ist Fehlanwendung.

Die beste Kolbenlegierung ist diejenige, die auf Ihre tatsächlichen Fahrverhalten abgestimmt ist – nicht auf Ihre wunschgetränkten Baupläne oder das, was Sie vielleicht "eines Tages" tun könnten. Bauen Sie für die Art, wie Sie den Motor tatsächlich nutzen werden, nicht für das theoretische Maximum, das Sie vermutlich niemals erreichen werden.

Einlaufverfahren unterscheiden sich erheblich

Unterschiedliche Ausdehnungseigenschaften erfordern unterschiedliche Einlaufmethoden. Einen 2618-Kolben wie einen 4032-Kolben während des Erstbetriebs zu behandeln – oder umgekehrt – führt zu Problemen, die sich möglicherweise erst nach Tausenden von Kilometern zeigen.

Nach Wiseco , wenn der Motor bei Betriebstemperatur läuft, weist jeder Punkt am Kolbenlaufbügel und im Kolbenringbereich einen spezifizierten Spielraum auf, der darauf ausgelegt ist, die ordnungsgemäße Funktion des Kolbens und des zugehörigen Kolbenringpakets sicherzustellen. Die korrekte Erreichung dieser Betriebstemperatur während der Einlaufphase ist von entscheidender Bedeutung.

2618 Einlaufanforderungen:

- Erfordert eine sorgfältigere Wärmezyklusbehandlung aufgrund stärkerer thermischer Ausdehnung

- Mehrere Aufwärm- und Abkühlzyklen helfen dabei, die Ringe schrittweise einzusetzen

- Vermeiden Sie anhaltende Hochlastbetriebe, bis sich die Ringe vollständig eingesetzt haben

- Verlängerte anfängliche Warmlaufzeiten vor jeglichem sportlichen Fahren

- Überwachen Sie den Ölverbrauch während der ersten 500 Meilen genau

4032 Einlaufanforderungen:

- Kann früher normaler gefahren werden, da die anfänglichen Toleranzen enger sind

- Die Ringe setzen sich schneller ein, dank konsistenterem Kontakt zwischen Kolben und Zylinderwand

- Profitiert weiterhin von variablen Drehzahlbetrieb während der ersten Meilen

- Kürzere Aufheizphasen vor moderater Beschleunigung akzeptabel

- Erreicht im Allgemeinen stabile Betriebsbedingungen schneller als 2618

Stellen Sie sich die Einlaufphase wie die Vorbereitung Ihres Arbeitsplatzes vor einem Projekt vor – genauso wie Sie einen Fußbodenzylinder korrekt positionieren würden, bevor Sie heben, müssen Sie die Motoreinlaufphase mit dem richtigen Verfahren für Ihre spezifischen Bauteile angehen. Eilen Sie den Prozess oder verwenden den falschen Ansatz, riskieren Sie vorzeitigen Verschleiß und verkürzte Lebensdauer.

Freiraumfehler, die Motoren zerstören

Unsachgemäße Kolben-zu-Wand-Freiräume verursachen mehr Motorschäden als Fehler bei der Legierungswahl. Egal ob Sie 4032 oder 2618 verwenden, Freiraumfehler erzeugen Probleme, die sich unter Betriebsbedingungen rasch verstärken.

Wie Wiseco erklärt, ist es allgemein anerkannt, dass ordnungsgemäßer Freiraum für einen erfolgreichen Betrieb unerlässlich ist und dass zu viel oder zu wenig leicht zu tödlichen Motorschäden führen kann. Die Folgen unterscheiden sich je nachdem, in welche Richtung man fehlt:

Zu straff:

- Kolbenfresser durch thermische Ausdehnung, die den Ölfilmabstand aufhebt

- Zylinderkratzer, die eine Zylinderbohrung und neue Kolben erfordern

- Möglicher Kolbenklemmer bei anhaltendem Betrieb unter hoher Last

- Übermäßige Reibung, die die Leistung bereits vor dem Ausfall verringert

Zu locker:

- Übermäßiges Kolbenschlagen, das den Rock- und Bohrungswear beschleunigt

- Ringflattern, das die Zylinderdichtung und Leistung beeinträchtigt

- Erhöhtes Überdrücken, das Öl mit Verbrennungsnebenprodukten verunreinigt

- Instabile Kolbenringplattform, die die Dichtwirkung verringert

Die effektive Zusammenarbeit mit Ihrer Werkstatt erfordert klare Kommunikation über Ihre Legierungswahl und den vorgesehenen Einsatz. Bringen Sie Ihre Kolbendatenblätter zu den Freistatzbesprechungen mit – gehen Sie nicht davon aus, dass die Werkstatt weiß, welche Legierung Sie verwenden. Bestätigen Sie, dass Ort und Methode der Messung den Herstellerempfehlungen entsprechen, da ein an der falschen Stelle gemessener Spielraum zu einer gefährlichen Fehleinschätzung führen kann.

Überprüfen Sie vor der endgültigen Montage die Freiräume selbst mithilfe geeigneter Messwerkzeuge. Genauso wie Sie ein Zündkerzen-Zündabstands-Werkzeug verwenden würden, um den richtigen Elektrodenabstand zu bestätigen, hilft es, die Verantwortung für die Freiraumkontrolle selbst zu übernehmen, um Fehler zu erkennen, bevor sie katastrophal werden. Tragen Sie bei der Installation dielektrische Schmiermittel auf die Zündkerzen auf und wenden Sie dieselbe Sorgfalt während Ihres gesamten Montageprozesses an – Details sind entscheidend.

Erwägen Sie, dass Ihre Werkstatt die tatsächlich gemessenen Freiräume für jeden Zylinder dokumentiert. Dadurch entsteht eine Referenzgrundlage für zukünftige Demontagen und hilft dabei, Probleme zu diagnostizieren, die während des Betriebs auftreten könnten. Einige Konstrukteure tragen während der Montage Zündkerzenschmiermittel auf, um eine einfachere spätere Demontage zu ermöglichen – derselbe vorausschauende Ansatz bei der Dokumentation unterstützt langfristig Ihren Aufbau.

Die Beziehung zwischen theoretischen Legierungseigenschaften und Ergebnissen aus der Praxis hängt vollständig von der fachgerechten Montage ab. Das Walnusssanden Ihrer Ansaugkanäle liefert wertlose Ergebnisse, wenn Ihre Kolben nicht korrekt beabstandet sind. Jedes Bauteil in Ihrem Aufbau muss zusammenarbeiten, und die Kolbenmontage stellt eine der kritischsten Schnittstellen dar, bei der Sorgfalt sich auszahlt.

Nachdem Mythen entlarvt und die Wahrheiten zur Montage geklärt sind, besteht der letzte Schritt darin, alles zu klaren Entscheidungskriterien zusammenzuführen. Ihr Aufbau-Typ, Ihre Fahrweise und Leistungsziele weisen auf die eine oder andere Legierung hin – und der abschließende Abschnitt liefert das Fundament, um diese Entscheidung sicher zu treffen.

Endgültiges Urteil und intelligenter Auswahlguide

Sie haben die metallurgischen Unterschiede verinnerlicht, plattformspezifische Empfehlungen geprüft und die Wahrheiten zur Installation kennengelernt, die erfolgreiche Projekte von kostspieligen Fehlern trennen. Nun ist es Zeit, alles in einen klaren Entscheidungsrahmen zusammenzuführen. Die Wahl des Materials für geschmiedete Kolben zwischen 4032 und 2618 läuft letztlich auf eine einzige Frage hinaus: Welchen Belastungen wird Ihr Motor im realen Betrieb tatsächlich ausgesetzt?

Ihr Projekttyp bestimmt Ihre Legierung

Hören Sie auf, darüber nachzudenken, was Ihr Motor theoretisch aushalten könnte. Beginnen Sie damit, zu überlegen, welchen Bedingungen er tatsächlich begegnen wird. Diese Denkweise verwandelt die Auswahl der Kolbenlegierung von einer stressigen Entscheidung in eine klare Zuordnungsübung.

Überlegen Sie, wie Ihr typisches Fahrverhalten aussieht. Starten Sie den Motor an kalten Morgen und fahren sofort in den Verkehr? Oder steht Ihr Fahrzeug in einem beheizten Boxenbereich, bis es die Betriebstemperatur erreicht hat, bevor die grüne Flagge gezeigt wird? Fahren Sie jährlich 15.000 Meilen auf unterschiedlichen Straßenstrecken, oder läuft Ihr Motor zwischen planmäßigen Überholungen jeweils 50 Rennstunden? Diese Muster – nicht Leistungsphantasien – sollten Ihre Legierungswahl bestimmen.

Derjenige, der einen N54-Motor zum Aufbau eines Wochenend-Rennwagens sucht, steht vor anderen Gegebenheiten als jemand, der ein reines Drag-Rennfahrzeug konstruiert. Beide könnten ähnliche Leistungszahlen anstreben, aber ihre Betriebsprofile erfordern unterschiedliche Materialauswahl. Das Erkennen dieses Unterschieds verhindert den häufigen Fehler, Bauteile überzuspezifizieren für Bedingungen, die niemals eintreten werden.

Der Entscheidungsrahmen

Verwenden Sie diese Richtlinien, um Ihre Legierungswahl an Ihren tatsächlichen Konstruktionszweck anzupassen:

Wählen Sie Legierung 4032, wenn Ihr Aufbau folgende Punkte umfasst:

- Alltagsfahrzeuge mit geringfügigen Modifikationen: Die geringeren Spalte führen zu leisen Kaltstarts und einem verbesserten Betriebsverhalten bei Fahrzeugen mit hohen Straßenlaufleistungen

- Naturaspirierte Aufbauten: Ohne die Druckspitzen durch Aufladung bieten 4032er Kolben dank ihrer Dimensionsstabilität und Verschleißfestigkeit deutliche Langlebigkeitsvorteile

- Straßenfahrzeuge mit gelegentlichen Trackdays: Mäßige Temperaturwechsel und ordnungsgemäße Abkühlphasen halten 4032 sicher in seiner Wohlfühlzone

- Kostensensible Aufbauten mit Schwerpunkt auf Langlebigkeit: Die 10–20 % Ersparnis gegenüber 2618 ermöglicht eine Leistungsfähigkeit, die ideal zu konservativen Leistungszielen passt

- Täglicher Einsatz in kalten Klimazonen: der reduzierte Kaltstart-Kolbenspiel von 4032 spielt eine Rolle, wenn Sie Ihren Motor jeden Morgen bei Minusgraden starten

- Klassische Muscle-Car-Anwendungen wie 390 FE Kolben: Heritage-Baureihen profitieren von den zeitgemäßen Spielräumen und der verfeinerten Funktion des 4032

Wählen Sie die 2618-Legierung, wenn Ihre Baureihe Folgendes umfasst:

- Rennmotoren speziell für den Wettbewerb: Wettbewerbspläne mit geplanten Überholintervallen machen den schnelleren Verschleiß von 2618 im Straßenbetrieb unerheblich

- Turboaufladung mit hohem Ladedruck über 15 psi: Zylinderdrücke auf diesem Niveau erfordern die überlegene Schlagzähigkeit der 2618-Legierung

- Motoren mit aggressiver Zündzeitsteuerung: Wenn die Zündvorverstellung nahe an Detonationsgrenzen geht, sind duktile Kolben erforderlich, die unerwartete Ereignisse absorbieren können

- Baureihen, bei denen Detonationsgefahr besteht: Alkoholkraftstoffe, variable Kraftstoffqualität oder experimentelle Abstimmungen profitieren von der Toleranzfähigkeit der 2618-Legierung

- Dauerbetrieb mit voll geöffneter Drosselklappe: Ausdauerrennen oder längere Nutzung unter hoher Last bevorzugen die Hochtemperaturfestigkeit von 2618

- Aufbauten mit verbessertem Ladedruckmanagement: Wenn Sie ein Tial-Überdruckventil einbauen und erheblichen Ladedruck erzeugen, bietet 2618 die notwendige Sicherheit

Beachten Sie, wie jede Empfehlung an die betriebliche Realität anknüpft, nicht an theoretische Fähigkeiten. Ein Ladedruckverstärker für Ihren Anhänger könnte helfen, Ihr Rennfahrzeug zur Strecke zu bringen, aber er ändert nichts daran, ob Ihr Motor 2618 benötigt—entscheidend sind Ihre tatsächlichen Ladedruckwerte und Ihre Abstimmungsmethode.

Die richtige Entscheidung für Ihre Ziele

Die Leistungssteigerungsindustrie fördert manchmal Übertreibungen. Es gibt immer ein stärkeres Bauteil, ein exotischeres Material, eine höher bewertete Option. Doch Weisheit besteht darin, Bauteile an echte Anforderungen anzupassen—und nicht Versicherungen gegen Szenarien abzuschließen, die niemals eintreten werden.

Für Fahrzeugbauer, die Wasserkühlungen für Ladeluftkühler mit hohen Leistungsstufen einsetzen, ist 26188 die offensichtliche Wahl. Die thermische Regelung durch Ladeluftkühlung beseitigt jedoch nicht die Druckspitzen im Zylinder, die die Kolbenintegrität beim Beginn der Aufladung belasten. Für Straßenzwecke hingegen, bei Fahrzeugen mit einfachen Nachrüstkomponenten, die deutlich unter konservativen Grenzwerten bleiben, bedeutet die Verwendung von 2618, tägliche Kompromisse einzugehen, ohne einen praktischen Vorteil zu erzielen.

Der beste Kolben ist derjenige, der auf den tatsächlichen Anwendungsfall abgestimmt ist – nicht auf die theoretisch maximale Leistung oder darauf, was man irgendwann einmal bauen könnte. Bauen Sie für die Realität, und Ihr Motor dankt es mit Zuverlässigkeit.

Für Fahrzeugbauer, die präzisionsgeschmiedete Bauteile mit exakten Spezifikationen suchen, werden Materialqualität und Maßgenauigkeit zu unabdingbaren Anforderungen. Die Zusammenarbeit mit nach IATF 16949 zertifizierten Herstellern wie Shaoyi Metal Technology gewährleistet eine gleichbleibende metallurgische Qualität, die entscheidend für den korrekten Kolben-Laufbuchsen-Spiel ist. Ihre Expertise im Warmumformen liefert die Präzision, die Leistungsbauten erfordern – denn selbst die richtige Legierung versagt, wenn Fertigungsungenauigkeiten Komponenten außerhalb der Spezifikation erzeugen.

Berücksichtigen Sie diese letzten Kontrollpunkte, bevor Sie Ihre Kolbenbestellung abschließen:

- Überprüfen Sie, ob Ihre Leistungsziele mit Ihrer Legierungsauswahl übereinstimmen —nicht Ihr Traumbau, sondern Ihre tatsächlich geplante Konfiguration

- Bestätigen Sie die Toleranzmaße mit Ihrem Bearbeitungsbetrieb —bringen Sie die Herstellerdatenblätter mit und besprechen Sie Ihre spezifischen klimatischen Bedingungen

- Planen Sie Ihr Einlaufverfahren —unterschiedliche Legierungen erfordern unterschiedliche Ansätze beim Einlaufen der Kolbenringe

- Kalkulieren Sie die Kosten für ordnungsgemäße Abstimmung ein —die besten Kolben können nicht für Detonationen kompensieren, die durch falsche Kalibrierung verursacht werden

- Dokumentieren Sie alles gemessene Toleranzen, Installationsdaten und Betriebsnotizen schaffen eine wertvolle Referenz für zukünftliche Wartungen

Die Entscheidung zwischen 4032 und 2618 muss keine Handlungslosigkeit verursachen. Beide Legierungen stellen bewährte Lösungen dar, die für spezifische Betriebsbedingungen konstruiert wurden. Passen Sie Ihre Auswahl Ihrer Realität an, führen Sie die Installation präzise durch, und Ihre Konstruktion wird die gewünschte Leistung und Zuverlässigkeit liefern. Die Legierung, die Ihren Aufbau übersteht, ist einfach diejenige, die von Anfang an dort hingehört.

Häufig gestellte Fragen zu 4032- vs. 2618-Kolbenlegierungen

1. Was ist das Material 2618?

2618 Aluminium ist eine alterungsbeständige Legierung, die Magnesium und Kupfer enthält und einen sehr geringen Siliciumgehalt (0,1–0,25 %) aufweist. Diese Zusammensetzung bewirkt außergewöhnliche Duktilität und Hochtemperaturfestigkeit, wodurch sie zur bevorzugten Wahl für extreme Leistungsanwendungen wird. Die Legierung bietet eine Zugfestigkeit von 64.000 psi, überlegene Ermüdungsfestigkeit von 18.000 psi und kann Detonationsereignisse überstehen, die Legierungen mit höherem Siliciumgehalt zum Reißen bringen würden. Aufgrund ihrer stärkeren thermischen Ausdehnung (15 % mehr als 4032) erfordert sie jedoch größere Kolben-zu-Wand-Spiele von 0,004–0,006 Zoll.

2. Welches Material eignet sich am besten für Kolben?

Das beste Kolbenmaterial hängt vollständig von Ihrer Anwendung ab. Für im Straßenverkehr eingesetzte, natürliche aspirierte oder leichter Zwangsgeführte Motoren mit unter 15 psi bietet Aluminium 4032 engere Toleranzen, leisere Kaltstarts und eine längere Nutzungsdauer. Für Hochdruck-Zwangsgeführte Motoren mit über 15 psi, aggressiver Zündzeitpunkt oder rennspezifische Motoren bietet Aluminium 2618 die notwendige Detonationsresistenz und überlegene Hochtemperaturfestigkeit. Keiner der beiden Legierungen ist generell besser – die passende Wahl des Materials entsprechend den tatsächlichen Betriebsbedingungen entscheidet über den Erfolg.

3. Wer stellt die besten geschmiedeten Kolben her?

Hochwertige Schmiedekolben stammen von Herstellern wie JE Pistons, Wiseco, Diamond, Ross, CP, Mahle und Manley. Jeder dieser Hersteller bietet hervorragende Produkte sowohl in 4032- als auch in 2618-Legierungen an. Für präzise Fertigung mit IATF-16949-Zertifizierung liefert Shaoyi Metal Technology eine gleichbleibend hohe metallurgische Qualität, die entscheidend für korrekte Passungen ist. Bei der Auswahl von Kolben sollten Sie erwägen, die Kolbenröcke beschichten zu lassen, die Kolbenoberseiten für Anwendungen mit Lachgas oder Aufladung thermisch beschichten zu lassen, und die Ringnuten gasportieren zu lassen, um die Dichtung zu verbessern.

4. Wie viel stärker dehnt sich ein Kolben aus 2618 im Vergleich zu 4032 aus?

Ein 2618er Kolben dehnt sich etwa 15 % stärker aus als ein vergleichbarer 4032er Kolben, bedingt durch seinen niedrigeren Siliziumgehalt. Dieser erhebliche Unterschied erfordert, dass 2618er Kolben mit Kaltspielen von 0,004–0,006 Zoll betrieben werden, während 4032er Kolben einen Bereich von 0,0015–0,0025 Zoll aufweisen. Der vergrößerte Kaltspiel führt bei kalten Starts zu hörbarem Kolbenklopfen, bis die Betriebstemperatur erreicht ist. Im Normalbetrieb weisen beide Legierungen ähnliche Spielmassen auf – der Unterschied betrifft vor allem das Verhalten beim Kaltstart und die Aufwärmphase.

5. Kann ich 4032er Kolben für einen aufgeladenen Motor verwenden?

Ja, 4032 Kolben können in milden Anwendungen mit erzwungener Induktion unter 12–15 psi mit konservativer Zündzeitpunktwahl und ordnungsgemäßer Abstimmung, die das Klopfenrisiko ausschließt, eingesetzt werden. Viele im Straßenverkehr eingesetzte Turbo- und Kompressorbausätze nutzen erfolgreich 4032 aufgrund der engeren Spielweiten und des verbesserten Kaltstartverhaltens. Bei Anwendungen mit hohem Ladedruck über 15 psi, aggressiven Zündkurven oder Baugruppen, bei denen trotz Abstimmung Klopfneigung auftreten kann, wird jedoch aufgrund der überlegenen Zähigkeit und Schlagfestigkeit 2618 notwendig.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —