Stříhání zpevňovacích prvků nárazníků: Inženýrská bezpečnost a pevnost

<h2>SHRNUTO</h2><p>Stříhání zpevňovacích prvků nárazníků je klíčovým procesem v automobilovém průmyslu, při kterém se materiál z velmi pevné oceli (UHSS) nebo hliníku transformuje na konstrukční rámy pro pohlcování nárazu, umístěné za estetickou částí nárazníku vozidla. Na rozdíl od svařovaných nebo trubkových dodatečně namontovaných řešení jsou tyto lisované komponenty navrženy tak, aby absorbovaly kinetickou energii prostřednictvím kontrolované deformace a chránily tak podvozek i pasažéry při srážce. Zatímco za studena lisování je běžné u standardní oceli, teplé tváření (tvrdnutí lisováním) se stále více používá k výrobě lehčích a pevnějších prvků, které splňují moderní požadavky na úsporu paliva a bezpečnost.</p><h2>Co jsou to lisované zpevňovací prvky nárazníků?</h2><p>Zpevňovací prvek nárazníku, často označovaný jako nárazníková lišta nebo rámová nosná část, je tuhá konstrukční součástka umístěná těsně za plastovým krytem nárazníku a pohltičem energie. Zatímco vnější kryt zajišťuje aerodynamiku a estetiku, právě zpevňovací prvek přebírá hlavní zátěž při nárazu. Jedná se o primární štít, který rozvádí síly srážky do rámových nosníků vozidla a zabraňuje lokálnímu poškození motorového prostoru nebo kabiny pro cestující.</p><p>Pojem „lisovaný“ odkazuje na konkrétní výrobní metodu použitou pro výrobu těchto nosných prvků. U sériově vyráběných vozidel výrobci originálních dílů (OEM) téměř výhradně používají lisované zpevňovací prvky. Obrovská forma vtlačí rovný plech do složité trojrozměrné podoby jediným nebo postupným úderem. Tento proces vytváří nepřerušovanou, bezševnou strukturu optimalizovanou pro předvídatelné sbourání – klíčový požadavek moderních deformačních zón.</p><p>Toto rozlišení je zásadní jak pro inženýry, tak pro majitele vozidel. Lisovaný prvek je navržen jako „obětní“ díl. Efektivně spáchá sebevraždu, aby zachránil zbytek vozu, plasticky se deformuje a tím rozptýlí energii. To se výrazně liší od tuhých off-road nárazníků nebo trubkových doplňkových prvků, které jsou často navrženy tak, aby odolávaly deformaci, a mohou tak přenášet větší rázovou sílu na rám vozidla a jeho posádku.</p><h2>Výrobní proces: Lisování za studena vs. za tepla</h2><p>Porozumění kvalitě zpevňovacího prvku nárazníku vyžaduje nahlédnutí do jeho výroby. Proces lisování určuje nejen tvar, ale i metalurgické vlastnosti konečné součástky. Výrobci obvykle používají jednu ze dvou metod v závislosti na požadovaném poměru pevnosti a hmotnosti.</p><p><strong>Lisování za studena</strong> je tradiční metoda, při které se ocelové plechy tvarují při pokojové teplotě. Je ekonomická a vhodná pro standardní třídy vysoce pevné oceli. Jak však ocel zpevňuje, stává se obtížněji tvarytelnou bez rizika praskání, což omezuje složitost tvarů, které lze za studena lisovat. Pro standardní náhradní díly zůstává lisování za studena dominantní a spolehlivou metodou.</p><p><strong>Teplé lisování (tvrdnutí lisováním)</strong> představuje špičkovou technologii v oblasti bezpečnosti. Při tomto procesu se borové ocelové plechy ohřejí na více než 900 °C (1 650 °F), dokud nestanou tvárnými. Horká ocel je poté lisována v chlazené formě, která současně díl kalí. Toto rychlé ochlazení transformuje mikrostrukturu oceli na martenzit, čímž se pevnost v tahu zvýší z přibližně 50 ksi na více než 200 ksi (1 500 MPa). To umožňuje výrobcům používat tenčí a lehčí prvky, které nabízejí vynikající ochranu při nehodě – klíčové pro zlepšení spotřeby paliva bez újmy na bezpečnosti.</p><p>Pro společnosti, které hledají most mezi prototypovým inženýrstvím a sériovou výrobou, poskytují specializovaní partneři jako <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> komplexní řešení pro lisování. Díky lisovacím kapacitám až 600 tun a certifikaci IATF 16949 dokáží zvládnout náročné požadavky na výrobu kritických bezpečnostních komponentů, jako jsou zpevňovací prvky a díly rámů, a zajistit tak, že přechod od návrhu ke konečnému dílu splňuje globální standardy OEM.</p><h2>Materiálové vědy: Proč záleží na třídě oceli</h2><p>Ne všechny kovové prvky jsou stejné. Materiál zvolený pro lisování zpevňovacích prvků nárazníků určuje chování vozidla při nehodě. Průmysl se již dávno posunul daleko za základní měkkou ocel.</p><ul><li><strong>Velmi pevná ocel (UHSS):</strong> Tato třída je standardem moderních OEM nárazníkových prvků. UHSS nabízí výjimečný poměr pevnosti a hmotnosti. Během procesu lisování materiál často projde tzv. „zesíťováním“, čímž se během deformace ještě více zpevní. To jej činí obtížně opravitelným, ale výborným pro ochranu pasažérů.</li><li><strong>Hliníkové slitiny:</strong> Často se používají u luxusních a elektrických vozidel (EV) kvůli kompenzaci hmotnosti baterií. Hliníkové prvky musí být silnější než jejich ocelové protějšky, aby dosáhly stejného hodnocení při nárazu, ale stále nabízejí významnou úsporu hmotnosti. Lisování hliníku vyžaduje přesnou kontrolu, aby se zabránilo tzv. pružení zpět (spring-back), kdy se materiál po lisování snaží vrátit do původního tvaru.</li><li><strong>Doplňkový chromoly:</strong> Nadšenci pro výkon často nahrazují tovární lisované prvky trubkovými chromoly podpěrami. I když společnosti jako <a href="http://www.bmrsuspension.com/?page=products&productid=3134">BMR Suspension</a> uvádějí, že tovární lisované ocelové podpěry přidávají „zbytečnou hmotnost“ dragsteru (úspora ~4 liber při výměně), lisovaný OEM design je pro bezpečnost na silnici nadřazený, protože pokrývá větší plochu pro absorpci nárazu.</li></ul><h2>Srovnání: Lisované vs. Trubkové vs. Deskové nárazníky</h2><p>Při výměně zpevňovacího prvku nárazníku nebo upgradu pro off-road použití stojí kupující před volbou mezi třemi různými výrobními styly. Každý slouží jinému účelu.</p><table><thead><tr><th>Funkce</th><th>Lisované (OEM styl)</th><th>Trubkové (výkonnostní)</th><th>Deskové (off-road)</th></tr></thead><tbody><tr><td><strong>Hlavní materiál</strong></td><td>UHSS nebo hliník</td><td>Chromoly / trubka z mírné oceli</td><td>Těžká ocelová deska</td></tr><tr><td><strong>Chování při nárazu</strong></td><td>Deformuje se pro pohlcení energie</td><td>Tuhé; minimální deformace</td><td>Odráží; přenáší ráz do rámové konstrukce</td></tr><tr><td><strong>Hmotnost</strong></td><td>Střední až lehká (pokud je lisováno za tepla)</td><td>Velmi lehká (soustředění na úsporu hmotnosti)</td><td>Těžká</td></tr><tr><td><strong>Ideální použití</strong></td><td>Běžná jízda, restaurování</td><td>Drag racing, traťové použití</td><td>Lezení po skále, těžké zatížení</td></tr></tbody></table><p>Pro průměrného řidiče je lisovaný prvek jedinou bezpečnou možností. Je navržen tak, aby fungoval ve spojení s airbagy vozidla. Tuhý deskový nárazník může vypadat robustně, ale protože se neohýbá, přenáší rázový impulz téměř okamžitě k senzorům, což může ovlivnit časování nasazení airbagů. Na druhou stranu specializovaní výrobci jako <a href="https://southernstamping.com/">Southern Stamping</a> vyrábějí vysoce odolné lisované nárazníky pro nákladní automobily, kde je prioritou vnější odolnost, nikoli skryté deformační zóny osobních vozidel.</p><h2>Použití v průmyslu a návod k výměně</h2><p>Zpevňovací prvky nárazníků jsou navrženy jako jednorázové součástky. Jakmile byly zapojeny do kolize, je jejich strukturální integrita narušena. I když prvek vypadá rovný, vnitřní struktura lisovaného kovu může obsahovat mikrotrhliny nebo napětí zpracování, které by vedly k fatálnímu selhání při druhém nárazu.</p><h3>Kdy provést výměnu</h3><p>Výměna je povinná, pokud je patrný jakýkoli viditelný zlom, ohyb nebo hluboká rez. Podle odborníků na bezpečnost na <a href="https://www.carparts.com/blog/what-is-a-bumper-reinforcement-when-should-it-be-replaced-quickref/">CarParts.com</a> byste nikdy neměli pokoušet narovnat nebo svařovat poškozený zpevňovací prvek. Svařování ničí tepelné zpracování dosažené během lisování a výrazně oslabuje ocel. Pokud je prvek ohnutý, měly by být také pečlivě zkontrolovány upevňovací body na rám (tzv. krabicové tlumiče).</p><h3>Zdroje: OEM vs. Doplňkový trh</h3><p>Pro opravy máte obecně dvě možnosti: OEM (Originální výrobce) nebo doplňkový trh. OEM lisované prvky zaručují přesné sednutí a splňují přesné normy zkoušek při nárazu daného vozidla. Lisované prvky z doplňkového trhu jsou často levnější a mohou být certifikovány CAPA, aby zaručily podobnou kvalitu. Ujistěte se však, že díl z doplňkového trhu používá ocel stejné třídy; levnější lisovaná měkká ocel nebude poskytovat stejnou ochranu jako OEM borová ocel lisovaná za tepla.</p><h2>Závěrečné myšlenky o konstrukční bezpečnosti</h2><p>Inženýrské řešení stříhání zpevňovacích prvků nárazníků je rovnováhou fyziky, metalurgie a přesnosti výroby. Tyto komponenty jsou neposlouchanými hrdiny bezpečnosti vozidel, které proměňují surovou kinetickou energii na kontrolovanou deformaci, aby ochránily cestující. Ať už získáváte díly pro opravu po havárii nebo hodnotíte výrobní partnery pro novou automobilovou linku, priorita kvality procesu lisování a třídy materiálu je nepostradatelná. Pro každodenní provoz vozidel zajišťuje použití továrních lisovaných prvků, že složité bezpečnostní systémy – od deformačních zón po senzory airbagů – budou fungovat přesně tak, jak byly navrženy.</p><section><h2>Často kladené otázky</h2><h3>1. Jaký je rozdíl mezi krytem nárazníku a zpevňovacím prvkem?</h3><p>Kryt nárazníku je viditelný plastový nebo sklolaminátový plášť na vnější straně vozu, navržený pro aerodynamiku a styl. Zpevňovací prvek je masivní kovová lišta skrytá za krytem, která skutečně pohlcuje energii nárazu při havárii a chrání rám.</p><h3>2. Lze opravit ohnutý lisovaný zpevňovací prvek nárazníku?</h3><p>Ne. Lisované zpevňovací prvky nárazníků jsou navrženy jako obětní, jednorázové komponenty. Pokus o zahřátí, narovnání nebo svaření prvků mění tepelné zpracování a strukturální vlastnosti kovu, čímž se stává nebezpečným pro budoucí nárazy. Musí být vždy vyměněn.</p><h3>3. Proč jsou některé zpevňovací prvky vyrobeny z hliníku namísto oceli?</h3><p>Výrobci používají hliník ke snížení celkové hmotnosti vozidla, což zlepšuje spotřebu paliva a ovladatelnost. I když je hliník lehčí, prvky jsou obvykle lisovány z plechů větší tloušťky, aby dosáhly odolnosti proti nárazu srovnatelné s ultra-vysokopevnou ocelí.</p></section>

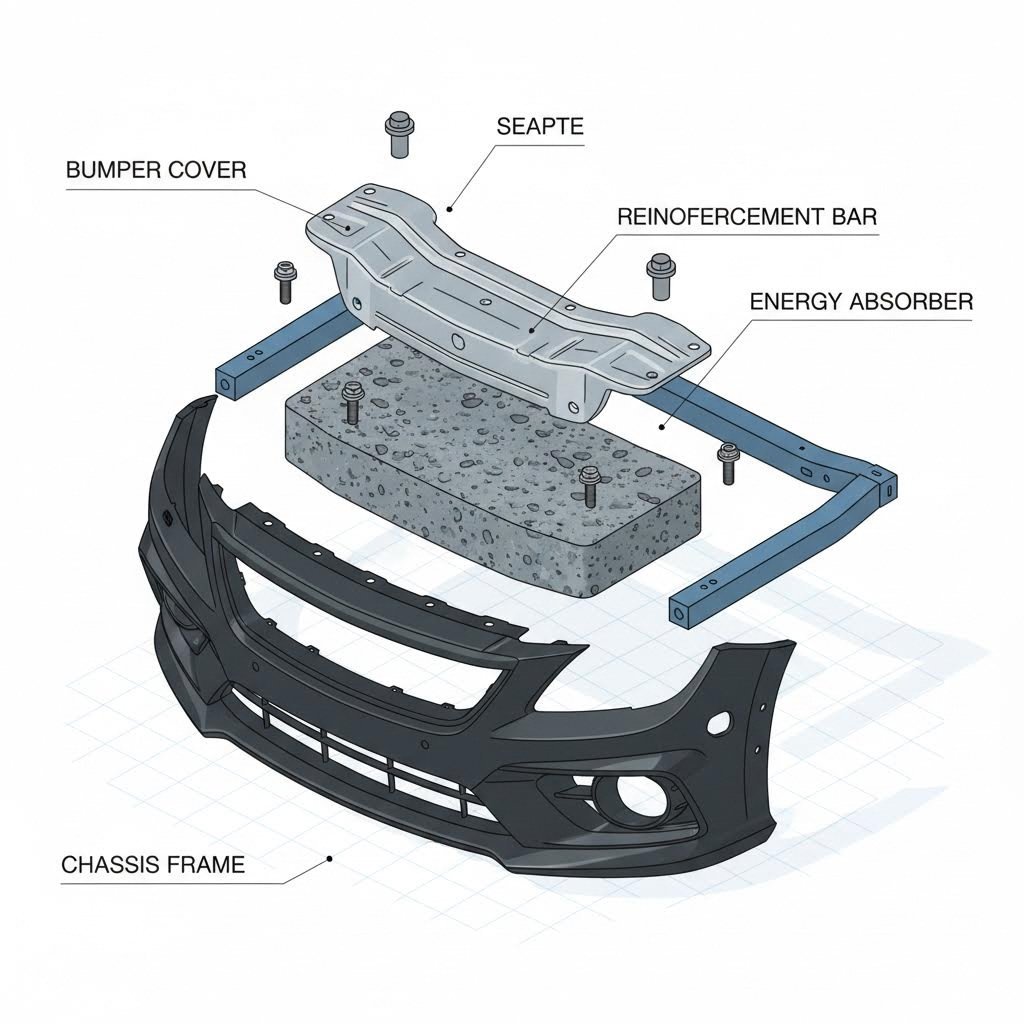

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —