Náklady na tvářecí nástroje pro automobilový průmysl: rozpočtování pro postupné nástrojování

SHRNUTÍ

Náklady na tvářecí nástroje pro automobilový průmysl se výrazně liší podle velikosti a složitosti – od přibližně 3 000 USD za jednoduché měkké nástroje (držáky, spony) až po více než 1 000 000 USD za kompletní linku tvarování povrchových dílů třídy A (kryty kol, kapoty). U středně velkých přesných komponentů se průměrné náklady na postupný nástroj pohybují okolo 15 000–30 000 USD . Rozhodnutí silně závisí na objemu výroby: i když tvářecí nástroje vyžadují vysoké počáteční investice, u množství přesahujících 10 000–20 000 dílů ročně nabízejí nejnižší cenu za kus.

Rozdělení podle typu nástroje: postupný vs. linkový vs. měkký nástroj

Největším faktorem ovlivňujícím náklady na tvářecí nástroje pro automobilový průmysl je technologie zvolená pro výrobu dílu. Inženýři musí vyvažovat rozpočet na počáteční nástroje proti očekávané rychlosti výroby a objemu dílů.

Postupné nástroje (15 000 – 60 000 USD a více)

Postupné nástroje jsou pracovními koněmi automobilového průmyslu pro malé až střední konstrukční díly, jako jsou držáky, sponky a konektory. V tomto uspořádání se kovový pásek posouvá jedním nástrojem s více pracovními stanovišti – díl je postupně řezán, ohýbán a tvarován v každém zdvihu lisu.

Podle průmyslových dat od výrobců, jako je Bazz Houston, činí průměrná cena postupného nástroje přibližně $30,000. Tato cena může klesnout na 15 000 USD u jednodušších geometrií nebo přesáhnout 60 000 USD u složitých dílů vyžadujících úzké tolerance. I když počáteční cena je významná, postupné nástroje jsou velmi efektivní a běžně dosahují 60–100 a více zdvihů za minutu, čímž se cena za kus snižuje na několik centů.

Přenosové a linkové matrice ($100 000 – $1 000 000+)

U velkých karosářských dílů (plochy třídy A), jako jsou dveře, kapoty a blatníky, jsou postupné matrice obvykle nevhodné kvůli velikosti dílu a složitosti tváření. Místo toho výrobci používají linkové nebo přenosové matrice.

Skutečná nákupní data ukazují, že jedna tažná matrice (první krok při tváření blatníku) často stojí mezi $250 000 a $500 000 . Hotový panel však vyžaduje celou linku matic — tažení, střih, ohýbání a vrtání — což zvyšuje celkovou cenu sady na rozmezí $500 000 až $1 000 000 . Tyto matrice vyžadují masivní odlévací lože, rozsáhlé frézování CNC a manuální dokončování (doladění) pro zajištění dokonalé kvality povrchu.

Měkké nástroje a prototypování ($3 000 – $15 000)

U výroby malých sérií (méně než 5 000 dílů) nebo u prototypů je „měkké nástroje“ cenově výhodnou alternativou. Tyto tvářecí nástroje často používají jednosměrné nástrojování nebo levnější předtvrzené oceli namísto odolného karbidu. Náklady mohou být tak nízké jako $3,000pro jednoduché střihací nástroje. Ačkoli měkké nástroje rychleji opotřebují a vyžadují více ruční práce na díl, umožňují výrobcům ověřit návrhy, aniž by museli investovat do majetku za statisíce.

Hlavní faktory ovlivňující náklady: materiály, složitost a objem

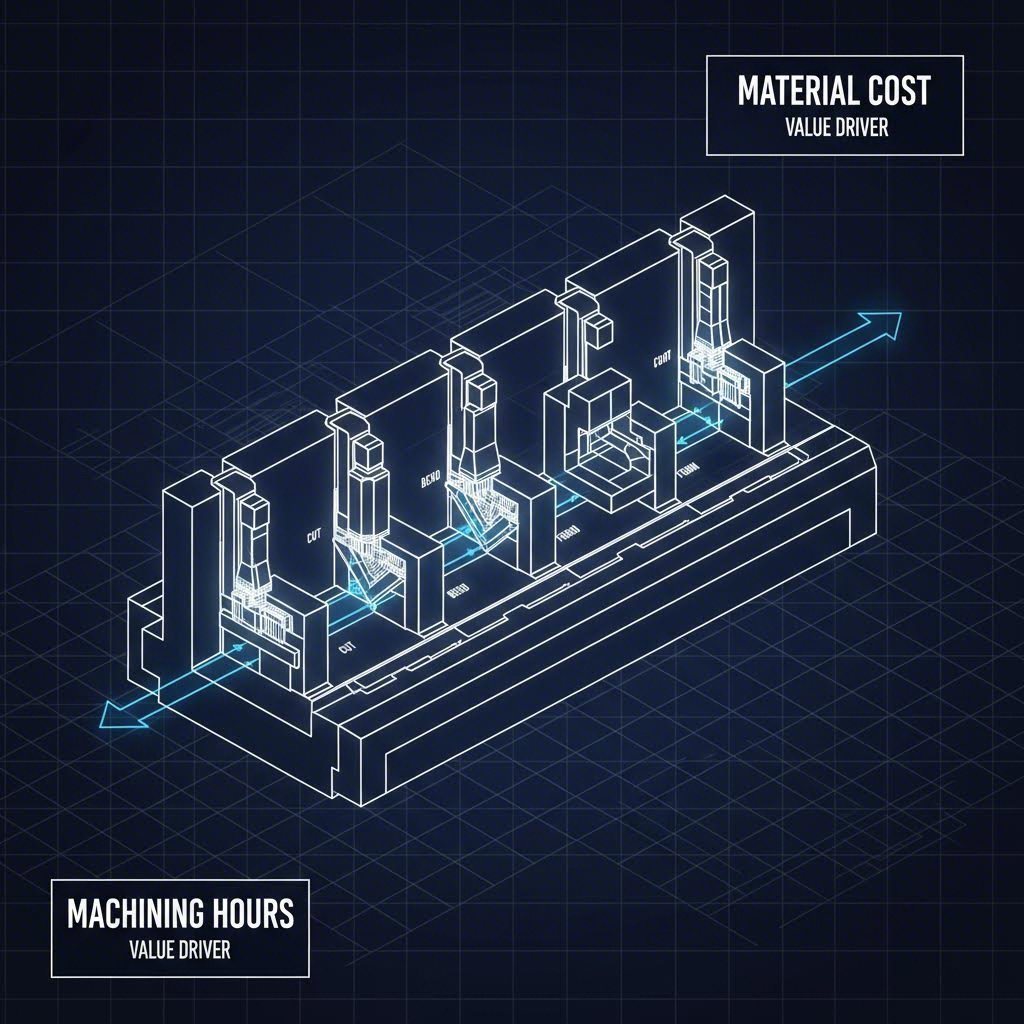

Pochopení faktorů ovlivňujících cenu nabídky umožňuje manažerům veřejných zakázek optimalizovat požadavky z hlediska nákladů. Celkové náklady na tvářecí nástroj pro automobilový průmysl se obecně skládají ze tří hlavních položek: materiál, obrábění a ověření.

- Materiál nástroje (20–40 % celkových nákladů): Ocel použitá pro výrobu samotného nástroje představuje významnou položku nákladů. U velkosériové automobilové výroby (500 000+ kusů) používají výrobci nástrojů kvalitní třídy jako SKD11 nebo z tvrdého karbidu, které jsou sice nákladné, ale odolné proti opotřebení. U kratších sérií lze za účelem snížení nákladů použít levnější slitiny, jako je Cr12MoV, i když vyžadují častější broušení.

- Obrábění a složitost (30–50 % celkových nákladů): Každý prvek na dílu – každý otvor, jazýček a poloměr – vyžaduje odpovídající stanici v nástroji. Zvyšování složitosti zvyšuje počet hodin potřebných pro CNC obrábění a drátové řezání EDM (elektroerozní obrábění). Nástroj s 15 stanicemi bude stát výrazně více než nástroj s 5 stanicemi, a to pouze kvůli zapojeným hodinám strojního obrábění.

- Zkušební provoz a ověření (10–15 % celkových nákladů): Fáze „Zkušebního provozu“ je testování nástroje ve lise, aby se zajistilo, že bude vyrábět díly podle specifikací. Tato fáze je rozhodující u automobilových komponent vyžadujících vysokou přesnost. Pokud nástroj během zkoušky nedosáhne požadovaných tolerancí, vyžaduje to nákladné ruční dodatečné opracování.

Strategické zajišťování a výrobní objem

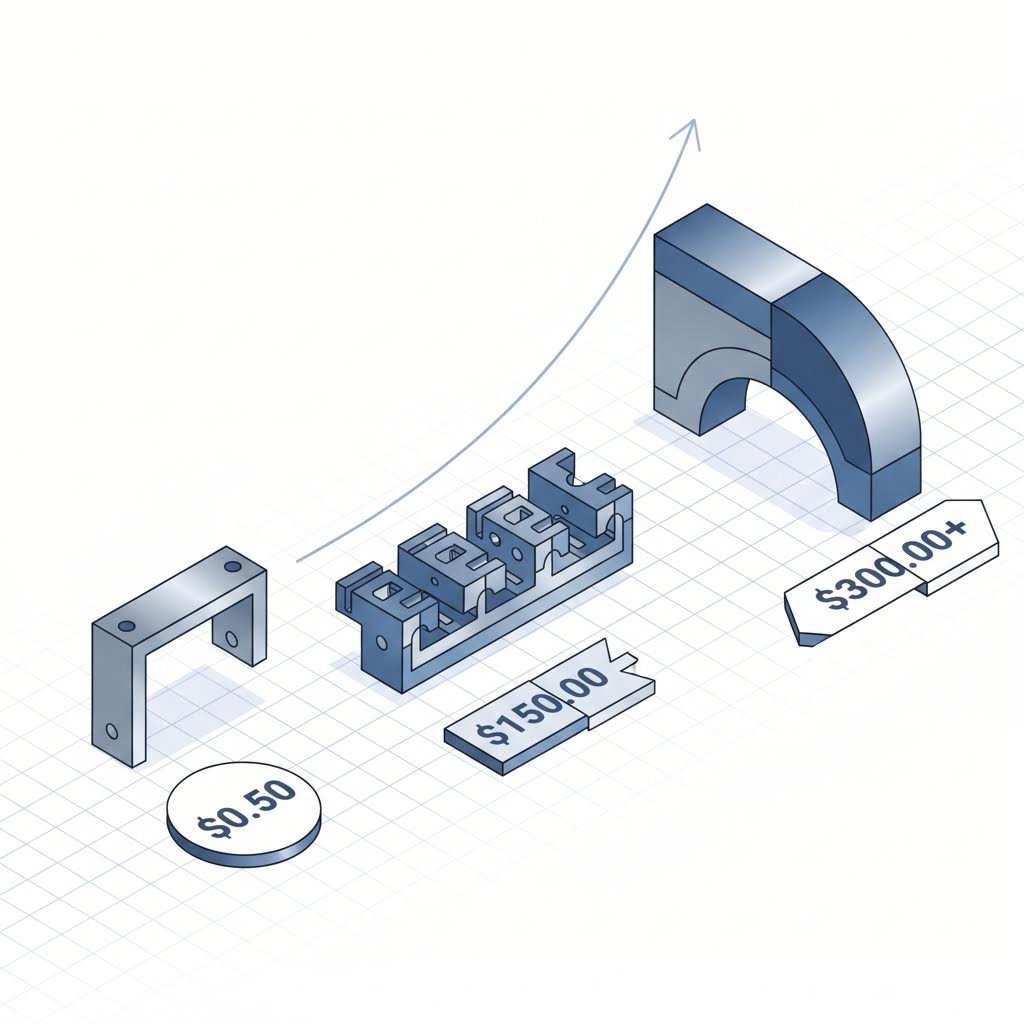

Ekonomika tváření kovů je určena bodem „návratnosti“. Tváření zpravidla není nákladově efektivní pro množství pod 2 000 kusů, protože amortizace nástrojů příliš zvyšuje náklady na jednotlivé díly. U těchto nižších objemů jsou často vhodnější procesy jako laserové řezání nebo ohýbání na lisy.

Jakmile však roční objem překročí 10 000 až 20 000 kusů, investice do pevné matrice se velmi rychle vrátí. Například postupná matrice za 30 000 USD může snížit náklady na díl z 5,00 USD (laserově řezaný) na 0,50 USD (tvářený). U 20 000 dílů ušetření (90 000 USD) snadno pokryje počáteční náklady na nástroje.

Pro výrobce, kteří hledají partnera schopného řídit tento přechod, Shaoyi Metal Technology nabízí strategickou výhodu. S certifikací IATF 16949 a lisovacími kapacitami až do 600 tun pokrývají celé spektrum od rychlého prototypování po sériovou výrobu velkých objemů. Schopnost navrhovat nákladově efektivní nástroje pomáhá automobilovým výrobcům přejít od ověření návrhu k plné výrobě, a to při striktním dodržování globálních norem.

Skryté náklady: Údržba a logistika

Pořizovací cena razníku není konečnou částkou. Tvářecí razníky pro automobilový průmysl vyžadují pravidelnou údržbu, aby byla zachována kvalita dílů. Broušení a doplňování vložek jsou běžné náklady, které se obvykle odhadují na 5–10 % hodnoty razníku ročně, v závislosti na intenzitě používání. Zanedbání této údržby vede ke tvoření otřepů na dílech a potenciálnímu katastrofálnímu poškození razníku.

Logistika hraje také roli, zejména u nářadí z dálkových destinací. Ačkoli asijské trhy často nabízejí tvary za cenu o 30 % nižší než západní dodavatelé, přeprava těžké nástrojové oceli (často vážící několik tun) přináší významné náklady a prodlužuje dodací lhůtu. Navíc, pokud je po dodání kus potřeba upravit, absence místní podpory může vést ke ztrátám z důvodu prostojů.

Závěr: Vyvažování rozpočtu a výkonu

Rozpočtování nástrojů pro automobilové tažení vyžaduje jasné porozumění kompromisu mezi počátečními kapitálovými výdaji (CapEx) a dlouhodobými provozními náklady (OpEx). Ačkoli postupný nástroj za 30 000 USD nebo linka blatníků za 500 000 USD mohou na první pohled působit drahocenně, tyto nástroje jsou jedinou životaschopnou cestou k dosažení nízkých nákladů na kus, které jsou nutné pro sériovou automobilovou výrobu.

Úspěch spočívá v přesném odhadu ročních objemů a výběru vhodné třídy nástrojů – měkkých, progresivních nebo transferových – aby odpovídaly životnímu cyklu produktu. Zohledněním tříd materiálů, složitosti a údržby již v fázi návrhu mohou inženýři a nakupující předejít překročení rozpočtu a zajistit hladké spuštění výroby.

Nejčastější dotazy

1. Kolik stojí průstřihová forma na plech v průměru?

Typická progresivní forma pro středně velké automobilové díly se pohybuje mezi 15 000–30 000 USD . Náklady se však značně liší: jednoduché nástroje pro prototypy mohou stát už 3 000 USD, zatímco složité formy třídy A pro karosáriové díly často přesahují 500 000 USD.

2. Jaký je rozdíl mezi dělením forem a kovovým tvářením?

Dělení forem obvykle označuje stříhání měkčích materiálů (např. těsnění, látek nebo tenkých fólií) pomocí ocelové řezné desky, podobně jako tvarovka na sušenky. Kovové tváření je průmyslový proces s vysokou silou, který používá kalené ocelové formy ke stříhání, ale také k tváření, tažení a ohýbání plechů do složitých trojrozměrných tvarů.

3. Proč jsou nástroje pro automobilový průmysl tak drahé?

Náklady odrážejí přesné inženýrství, vysoce kvalitní nástrojové oceli a rozsáhlé strojní hodiny potřebné pro výrobu formy. Automobilové formy musí odolat milionům nárazových cyklů, a přitom udržet tolerance na úrovni mikronů, což vyžaduje pevnou konstrukci a drahé materiály, jako je karbid nebo ocel SKD11.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —