Kuželka z nerezové oceli na míru: Od základní třídy k hotovému dílu

Principy výroby nerezové plechoviny na míru

Když hledáte nerezovou plechovinu pro svůj projekt, brzy zjistíte, že existuje významný rozdíl mezi zakoupením standardních formátů a objednáním materiálu přesně podle vašich specifikací. Nerezová plechovina na míru je materiál, který byl upraven, nařezán nebo dokončen přesně podle vašich požadavků, nikoli zakoupený v obecných, běžně dostupných rozměrech.

Představte si to takto: standardní listy z nerezové oceli obvykle mají pevné rozměry, například 4' x 8' nebo 4' x 10', s předem určenou tloušťkou a úpravou povrchu. I když tyto rozměry vyhovují pro některé aplikace, mnoho projektů vyžaduje něco konkrétnějšího. Právě zde se komoditní materiál pomocí personalizace promění v přesnou součást připravenou pro vaše specifické použití.

Co činí nerezovou plechovinu individuální

Co tedy přesně znamená, že plech z nerezové oceli je "na míru"? Odpověď spočívá ve čtyřech klíčových proměnných, které výrobci mohou upravit tak, aby vyhověly požadavkům vašeho projektu:

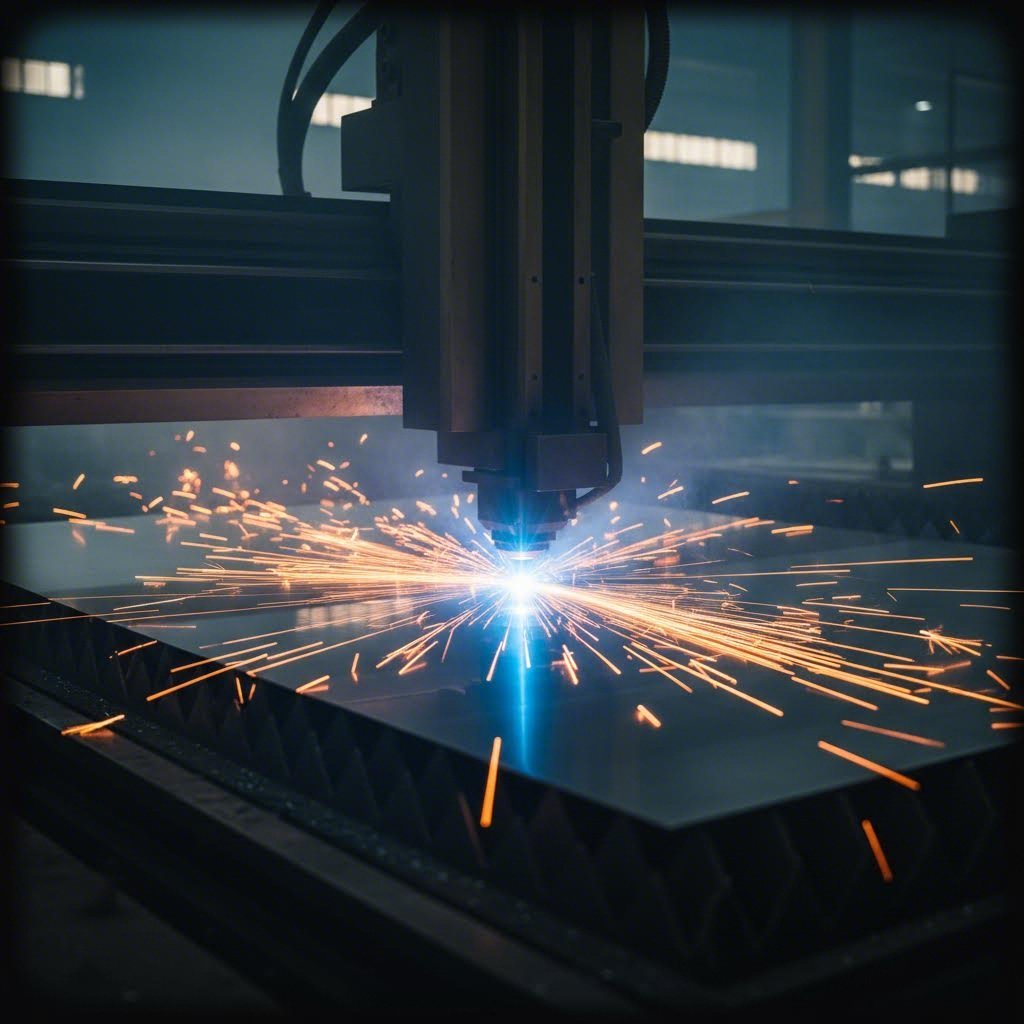

- Rozměry: Na míru stříhání umožňuje zadat přesné rozměry délky a šířky, čímž se eliminuje odpad a snižuje se následná úprava na vašem zařízení. Dodavatelé mohou plechy stříhat nůžkami, laserem, vodním paprskem nebo plazmou téměř na jakékoli rozměry.

- Výběr tloušťky (gauge): Tloušťka plechu z nerezové oceli se měří v jednotkách gauge, s běžným rozsahem od 7 gauge (přibližně 0,1875 palce) až po mnohem tenčí specifikace. Požadavky vaší aplikace na pevnost a hmotnost určují optimální tloušťku (gauge).

- Specifikace tříd: S více než 150 dostupnými třídami nerezové oceli je výběr správného složení slitiny rozhodující. Třídy jako 304, 316 a 430 nabízejí každá odlišné vlastnosti vhodné pro různé provozní podmínky a požadavky na výkon.

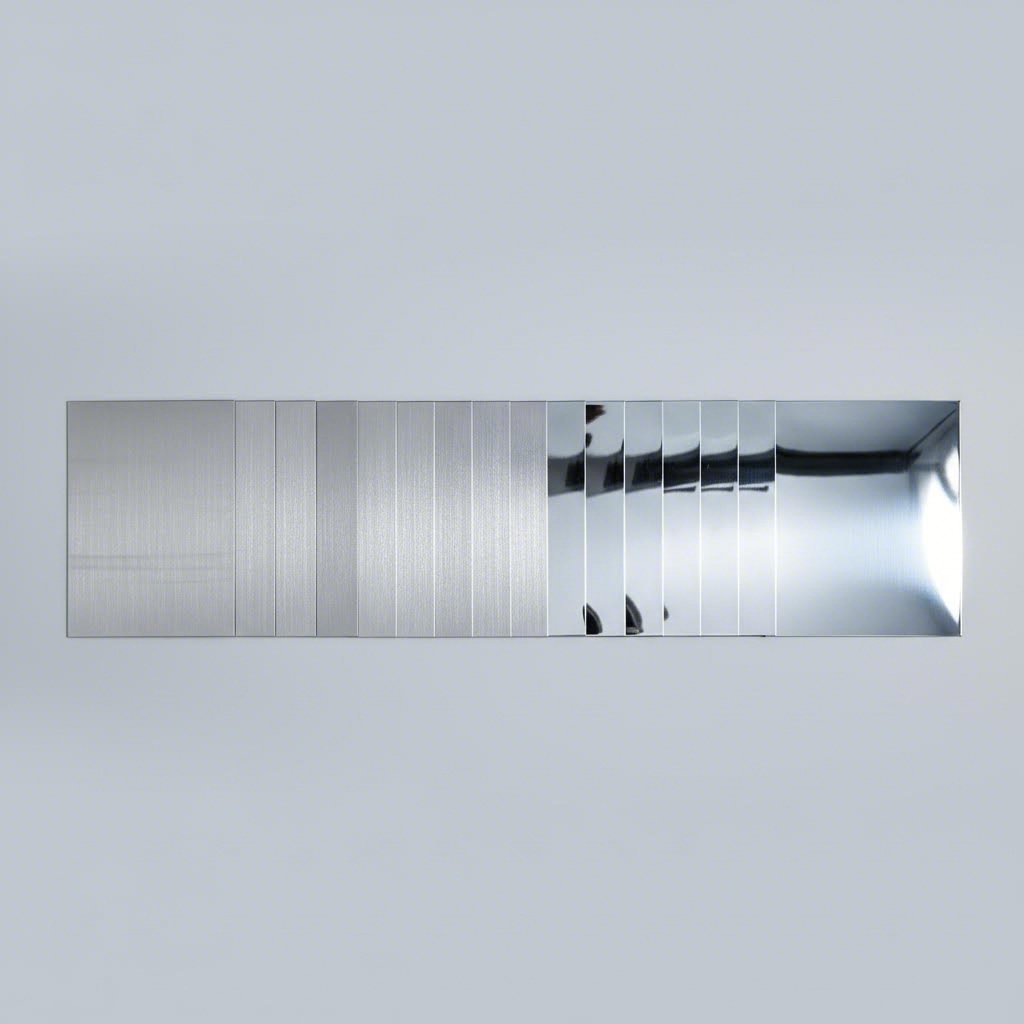

- Úprava povrchu: Od povrchových úprav (2B, 2D) až po leštěné varianty (#4 kartáč, #8 zrcadlo), vaše volba povrchových úprav ovlivňuje vše od odolnosti vůči korozi až po estetickou přitažlivost a čisticí schopnost.

Proč je pro váš projekt důležitá přizpůsobení

Proč byste měli zvážit vlastní nerezové ocel místo standardních výrobků? Výhody přesahují pouhé pohodlí. Když specifikujete, že nerezový plech je řezaný přesně podle vašich rozměrů, snížíte materiálový odpad a minimalizujete pracovní sílu potřebnou pro další řezání. Výběr přesného stupně zajišťuje, že váš materiál bude fungovat optimálně ve zamýšleném prostředí, ať už je to komerční kuchyně, námořní plavidlo nebo architektonická fasáda.

Nerezový plech si získal své renomé v různých odvětvích díky jedinečné kombinaci vlastností, kterou jen málo jiných materiálů dokáže nabídnout. Obsah chromu (minimálně 10,5 % dle definice) vytváří ochrannou oxidační vrstvu, jež zajišťuje vynikající odolnost proti korozi. Spojený s působivou mezí pevnosti v tahu a elegantním, moderním vzhledem se nerezová ocel používá napříč aplikacemi – od chirurgických nástrojů až po fasádní obklady budov.

Při rozhodování o výběru materiálu je nezbytné porozumět možnostem přizpůsobení. Následující části tohoto průvodce vás podrobně provedou každou proměnnou, abyste mohli učiněně rozhodnout o třídách, tloušťkách, površích a metodách zpracování pro vaši konkrétní aplikaci.

Vysvětlení tříd nerezové oceli pro projekty z plechu

Při výběru nerezového plechu na míru rozhodujícím způsobem určuje značka, kterou zvolíte, to, jak bude hotová součást fungovat. Umístěte vedle sebe dvě kusy nerezové oceli různých značek a pouhým okem žádný rozdíl nepoznáte. Avšak na molekulární úrovni tyto rozdíly v chemickém složení způsobují významné odlišnosti v odolnosti proti korozi, svařitelnosti a ceně. Porozumění těmto rozdílům vám pomůže vybrat správný materiál pro konkrétní požadavky vaší aplikace.

Mezi mnoha typy kovů dostupných pro zpracování se nerezová ocel vyznačuje svou univerzálností. Ne všechny značky jsou však stejně vhodné pro každý účel. Čtyři nejběžnější značky, se kterými se setkáváte u plechových aplikací, jsou 304, 316, 316L a 430. Každá z nich má jedinečné vlastnosti, které ji činí ideální pro určité prostředí, avšak potenciálně nevhodnou pro jiné.

Rozbor nerezové oceli 304 versus 316

Otázka 304 vs 316 nerezová ocel se neustále objevuje při specifikaci kusové plechové výroby. Obě patří do skupiny austenitických ocelí, což znamená, že mají shodnou vnitřní krystalickou strukturu která zajišťuje vynikající pevnost a odolnost proti korozi. Jejich chemické složení však vytváří významné rozdíly v provozních vlastnostech.

Typ 304 je pracovním koněm světa nerezových ocelí a tvoří více než polovinu veškeré nerezové oceli vyrobené na celém světě. Její složení obvykle zahrnuje 18–20 % chromu a 8–10 % niklu, čímž získává běžné označení „18/8“ nerez. Tato vyvážená formulace poskytuje vynikající tvárnost a svařovatelnost, díky čemuž je 304 dominantní volbou pro hlubokotažené díly jako jsou umyvadla, duté výrobky a pokličky. Nachází široké uplatnění v kuchyňském vybavení, průmyslových řídících skříních a architektonických aplikacích, kde standardní odolnost proti atmosférické korozi splňuje požadavky projektu.

Kvalita 316 zvyšuje ochranu proti korozi přidáním 2–3 % molybdenu do svého složení. Tento prvek poskytuje nerezové oceli ss 316 vynikající odolnost proti bodové a štěrbinové korozi, zejména v prostředích bohatých na chloridy. Pokud váš projekt zahrnuje expozici slané vodě, průmyslovým chemikáliím nebo vlhkým podmínkám s korozivními prvky, stává se 316 preferovaným materiálem. Jaká je kompenzace? Vyšší náklady na materiál kvůli vyššímu obsahu molybdenu.

Jakost 316L představuje nízkouhlíkovou verzi 316 s obsahem uhlíku nižším než 0,03 % ve srovnání se standardním maximem 0,08 % u 316. Tato jemná změna činí 316L imunní vůči senzibilizaci, procesu, při němž srážení karbidů na hranicích zrn může snížit odolnost proti korozi po svařování. U tlustostěnných svařovaných dílů silnějších přibližně 6 mm eliminuje 316L potřebu žíhání po svařování a zároveň zachovává vysokou teplotní odolnost.

Typ 430 přistupuje k tomu zcela jinak. Jako feritická nerezová ocel obsahuje 16–18 % chromu, ale minimální množství niklu (obvykle 0–0,75 %). Toto složení činí materiál 430 výrazně levnějším ve srovnání s austenitickými třídami. Materiál nabízí střední odolnost proti korozi, vhodnou pro mírně agresivní prostředí, a také užitečnou odolnost vůči teplu a oxidaci. Třídu 430 běžně najdete v automobilových výfukových systémech, kuchyňském náčiní a stavebních materiálech, kde není vyžadována extrémní odolnost proti korozi.

Výběr správné třídy pro dané prostředí

Jak zjistit, která třída je pro váš projekt vhodná? Zvažte tři klíčové faktory: expozici vůči prostředí, rozpočtová omezení a požadovaný výkon.

Pro většinu vnitřních aplikací za standardních atmosférických podmínek nabízí nerezová ocel 304 vynikající poměr ceny a kvality. Její odolnost proti korozi zvládne běžnou vlhkost, kolísání teploty i občasné čisticí chemikálie bez problémů. Pokud vyrábíte zařízení pro potravinářský průmysl, architektonické panely nebo obecné průmyslové komponenty, 304 obvykle splňuje požadované specifikace za nižší cenu než vyšší třídy.

Námořní prostředí, chemické provozy a farmaceutická zařízení vyžadují více. Pokud bude deska z nerezové oceli přicházet do styku s mořskou vodou, chlorovanými roztoky nebo agresivními čisticími prostředky, investice do materiálu 316 nebo 316L chrání váš komponent před předčasným poškozením. Vyšší počáteční náklady se vrátí díky delší životnosti a nižší frekvenci výměn.

Projekty citlivé na rozpočet s mírnými nároky na prostředí mohou najít 430 zcela dostačující. Dekorační prvky, potahy spotřebičů a automobilové lemy často tuto třídu úspěšně využívají, pokud zůstanou podmínky expozice pod kontrolou.

| Třída | Obsah chromu | Obsah niklu | Odolnost proti korozi | Typické aplikace | Relativní náklady | Svářivost |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Vynikající (standardní prostředí) | Vybavení pro potravinářství, kuchyňské dřezy, průmyslové skříně | Střední | Vynikající |

| 316 | 16-18% | 10-14% | Vynikající (chloridové prostředí) | Námořní armatury, chemické zpracování, lékařské přístroje | Vyšší | Vynikající |

| 316L | 16-18% | 10-14% | Vynikající (chloridové prostředí) | Těžké svařované komponenty, farmaceutické zařízení | Vyšší | Vynikající (není nutné požehnutí po svařování) |

| 430 | 16-18% | 0-0.75% | Střední (pouze mírné podmínky) | Automobilové výfuky, spotřebiče, dekorativní lemy | Nižší | Dobrá |

Když víte, co každá třída nabízí, je snadné přiřadit materiál ke konkrétnímu použití. Dalším rozhodnutím při individuální specifikaci plechu z nerezové oceli je výběr vhodné tloušťky plechu podle vašich konstrukčních a hmotnostních požadavků.

Průvodce výběrem tloušťky plechu a kalibrů

Zde je něco, co mate dokonce i zkušené inženýry: plech ze nerezové oceli o kalibru 14 nemá stejnou tloušťku jako hliníkový plech o kalibru 14. A změna z kalibru 14 na 12 neznamená stejný nárůst v tloušťce jako změna z kalibru 12 na 10. Vítejte v podivném světě měření tloušťky plechu podle kalibru, kde čísla sledují vlastní logiku, která sahá až do výroby drátu ve 19. století v Británii.

Porozumění jak systém tloušťky plechu podle kalibru funguje ušetří vás před nákladnými chybami ve specifikacích a zajistí, že váš zakázkový nerezový plech bude pracovat přesně tak, jak by měl. Pojďme tento systém rozluštit, abyste mohli s jistotou vybrat správný kalibr pro váš další projekt.

Čtení tabulky kalibrů plechu

První pravidlo, které je třeba si zapamatovat: vyšší čísla kalibrů znamenají tenčí plech. Tento nepřímý vztah neustále mate nováčky. Plech o tloušťce 20 kalibrů je výrazně tenčí než plech o tloušťce 10 kalibrů. Tento systém vznikl při tažení drátu, kdy každé další protažení drátu otvorem snižovalo jeho průměr a bylo mu přiřazeno vyšší číslo kalibru.

Proč průmysl nepoužívá rovnou milimetry nebo palce? Podle průvodce ocelových kalibrů společnosti Ryerson se kalibry natolik zakořenily v praxi výroby během 19. a 20. století, že i pokusy nahradit je Mezinárodní soustavou jednotek selhaly. Řemeslníci považovali systém kalibrů za pohodlný, a tento komfort upevnil jeho používání.

Druhý kritický bod: převody měřítka na tloušťku se liší podle typu materiálu. Deska nerezové oceli o tloušťce 14 gauge měří 0,078 palce (1,98 mm), zatímco deska uhlíkové oceli o tloušťce 14 gauge měří 0,075 palce (1,90 mm). Tento rozdíl existuje proto, že pro různé kovy vznikly odlišné normy měřítek. U nerezové oceli se obvykle používá mírně odlišná převodní tabulka než u oceli uhlíkové nebo hliníku.

Zvažte tyto běžné tloušťky plechu z nerezové oceli a jejich skutečné rozměry:

| Rozsah | Tloušťka (palců) | Tloušťka (mm) | Doporučené aplikace |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Těžké konstrukční díly, základy průmyslového zařízení, aplikace s vysokým zatížením |

| 11 | 0.127 | 3.23 | Konstrukční úhelníky, odolné skříně, ochrany strojů |

| 12 | 0.1094 | 2.78 | Skříně zařízení, díly rámu, středně namáhané konstrukce |

| 14 | 0.078 | 1.98 | Kuchyňské spotřebiče, pracovní desky, obecné obrábění, karosárie vozidel |

| 16 | 0.0625 | 1.59 | Dekorativní panely, lehké skříně, skříně spotřebičů, součásti VZT systémů |

Všimněte si, že změny tloušťky nejsou rovnoměrné. Tloušťka oceli 10 v měřítku 3,57 mm představuje výrazný rozdíl oproti tloušťce oceli 11 v měřítku 3,23 mm. Mezitím se mezera mezi 14 a 16 měřítkem pohybuje pouze okolo 0,4 mm. Tento nelineární průběh znamená, že je třeba konzultovat tabulku měřítek plechu, nikoli předpokládat stejné intervaly mezi čísly.

Přiřazení měřítka podle požadavků aplikace

Výběr vhodné tloušťky kovu podle měřítka zahrnuje vyvážení několika konkurenčních faktorů. Požadavky Vaší aplikace na pevnost, omezení hmotnosti, požadavky na tváření a rozpočet všechny ovlivňují optimální volbu.

Při hodnocení možností měřítka pro Váš projekt zvažte tyto klíčové faktory rozhodování:

- Požadavky na statické zatížení: Náročné aplikace, jako jsou základy strojů, nosné konzoly a ložiskové komponenty, obvykle vyžadují materiál 10–12 měřítka. Tloušťka oceli 12 v měřítku přibližně 2,78 mm poskytuje významnou tuhost pro průmyslová zařízení a skříně.

- Požadavky na tvárnost: Tenčí plechy se snadněji ohýbají a tvarují. Pokud zahrnuje váš návrh složité křivky, hluboké tažení nebo ostré ohyby, nabízí tloušťka oceli 14–16 SAE lepší zpracovatelnost bez praskání nebo nadměrného pružení.

- Omezení hmotnosti: Každý stupeň nižší kalibrace výrazně snižuje hmotnost. Letecký průmysl, automobilový průmysl a přenosné zařízení často určují tenčí plechy, aby minimalizovaly hmotnost při zachování dostatečné pevnosti.

- Stavby ohledně nákladů: Hrubší plechy jsou nákladnější za čtvereční stopu kvůli vyššímu obsahu materiálu. Tenčí materiály však mohou vyžadovat dodatečné zpevnění nebo složitější tvářecí operace, které kompenzují úspory z hrubého materiálu.

- Prostředí koncového použití: Korozivní prostředí někdy vyžaduje hrubší materiál, aby poskytoval rezervu na korozní opotřebení. V agresivním chemickém nebo námořním prostředí může zadání plechu o jeden kalibr silnějšího, než je konstrukčně nutné, prodloužit životnost součásti.

U konstrukčních a estetických aplikací se volba tloušťky materiálu řídí odlišnou logikou. Dekorativní panel ze nerezové oceli na stěnu může používat ocel tloušťky 16 gauge, především kvůli úspoře hmotnosti a jednodušší instalaci, protože panel nepřenáší zatížení. Naopak pracovní deska v kuchyni určená pro komerční provoz potřebuje tuhost 14 gauge nebo silnějšího materiálu, aby odolala deformacím a udržela těžké zařízení.

VZT potrubí běžně využívá materiál 20–24 gauge, zatímco karosérie automobilů obvykle specifikuje tloušťku 18–20 gauge. Ochranné ochrany a kryty průmyslových strojů často spadají do rozsahu 12–14 gauge, aby odolaly nárazům a poskytly bezpečnost.

Když si nejste jisti, poraďte se se svým výrobcem, který vám pomůže vybrat tloušťku plechu podle vašich konkrétních požadavků na výkon. Může poradit, zda daná tloušťka plechu bude čistě tvarovatelná ve vaší konstrukční geometrii a zda bude zachována strukturální integrita za očekávaných provozních podmínek. Po definitivní volbě tloušťky plechu je dalším krokem při specifikaci vámi požadovaného nerezového ocelového plechu výběr vhodného povrchového úpravy dle funkčních a estetických požadavků vašeho použití.

Možnosti povrchové úpravy a jejich aplikace

Vybrali jste si třídu a pevně stanovili tloušťku plechu. Nyní přichází rozhodnutí, které ovlivní vzhled, výkon a čistitelnost vámi požadovaného nerezového plechu na mnoho let dopředu: povrchová úprava. Zatímco dva plechy mohou mít shodné složení slitiny a stejnou tloušťku, jejich povrchové úpravy mohou jeden z nich udělat ideálním pro komerční kuchyni a druhý zcela nevhodným pro daný účel.

Úprava povrchu není pouze kosmetickou záležitostí. Struktura a hladkost plechů z nerezové oceli přímo ovlivňují odolnost proti korozi, přichycení bakterií, odraz světla a požadavky na údržbu. Pochopení dostupných možností pomáhá přesně specifikovat materiál, který bude splňovat požadavky vašeho konkrétního použití.

Od tovární úpravy po zrcadlový leštěný povrch

Nerezové plechy doručované z válcovny mají jednu ze dvou základních úprav povrchu, které vznikají během procesu za studena prováděného válcování. Následně lze povrch mechanicky leštit do různých stupňů hladkosti a lesku.

- 2B tovární úprava: Tento jasný průmyslový povrch vznikl za studena válcováním a je nejčastějším výchozím bodem pro nerezové plechy. Má jasně šedý vzhled s nízkým leskem a bez směrového strukturovaného vzoru. Podle Výzkumu úprav povrchu společnosti Apache Stainless Equipment Corporation , povrch 2B poskytuje střední drsnost (RA) v rozmezí 15–40 mikropalců v závislosti na tloušťce plechu, přičemž tenčí plechy vykazují hladší povrch. Je široce používán v průmyslových, chemických a potravinářských aplikacích, kde je důležitější odolnost proti korozi než vzhled.

- 2D povrch z válcovny: Mattový, matný za studena válcovaný povrch s hrubší texturou než 2B. Tento nepodstatný povrch je vhodný pro funkční nebo skryté součásti, kde estetika není prioritou. Hodnoty RA obvykle překračují 45 mikropalců, což jej činí drsnějším než většina ostatních možností.

- #4 Stříbrný matný povrch: Vyrobeno pomocí brusiva o zrnu 150–180, tento saténový povrch má viditelné směrové čáry. Vzhled matně leštěné nerezové plechy kombinuje profesionální estetiku s praktickou odolností. S drsností povrchu RA v rozmezí 29–40 mikropalců odolává povrch #4 otiskům prstů lépe než zrcadlová poleva, a přesto působí esteticky. Běžné aplikace zahrnují spotřebiče, vybavení restaurací, architektonické lišty a zástěny.

- #4 potravinářská úprava: Vylepšená verze #4 s použitím brusiva 180 zrna, dosahující hodnoty RA 18–31 mikropalců. Tato úprava splňuje hygienické normy 3-A vyžadované v provozech pro výrobu mléčných výrobků a sýrů.

- #8 Zrcadlový povrch: Nejvíce kosmetická dostupná možnost, tento leštěný nerezový plech odráží světlo jako sklo. Struktura povrchu je zcela odleštěna, čímž vzniká vysoce odrazivý povrch s hodnotami drsnosti Ra až 1–10 mikropalců. Ačkoli je působivý pro dekorativní panely a návěstí, zrcadlový povrch snadno odhaluje otisky prstů a škrábance, což vyžaduje opatrné zacházení a pravidelnou údržbu.

Přizpůsobení úpravy povrchu funkčním požadavkům

Jak mezi těmito možnostmi vybrat? Začněte tím, že si položíte otázku, jaké funkční požadavky vaše aplikace klade.

Čistitelnost a hygiena rozhoduje o výběru úpravy povrchu v potravinářském a farmaceutickém prostředí. Hladší úpravy více efektivně odolávají přichycení bakterií. Výzkum citovaný Ministerstvem zemědělství USA zjistil, že mezi jedenácti různými úpravami povrchu byly elektropolešované povrchy nejodolnější vůči přichycení bakterií. Pro povrchy ve styku s potravinami poskytují nejjednodušší sanitaci úpravy #4 Dairy nebo elektropolešované, zatímco standardní průmyslová úprava 2B je dostatečná pro necitlivé průmyslové zařízení.

Odolnost proti korozi se zlepšuje u hladších povrchů. Vrcholy a údolí hrubších úprav vytvářejí větší povrch pro útok korozivních látek a více trhlin, kde se mohou hromadit nečistoty. Pokud přemýšlíte, jak leštit nerezovou ocel pro maximální ochranu proti korozi, elektropolešování odstraňuje povrchový materiál elektrochemicky a podle testů společnosti Apache Stainless zlepšuje drsnost Ra až o 50 %.

Odraz světla a estetika často určují výběr povrchové úpravy v architektonických aplikacích. Zrcadlová úprava #8 vytváří dramatický vizuální dopad, ale vyžaduje neustálé čištění. Matně leštěná úprava #4 nabízí shovívavější vzhled, který skrývá drobné škrábance a otisky prstů, a přitom zachovává moderní, profesionální vzhled. U projektů vyžadujících estetickou konzistenci na rozsáhlých plochách umožňuje úprava #4 zadat směr broušení – důležitý detail při zarovnávání více panelů.

Viditelnost otisků prstů má význam tam, kde se veřejnost dotýká nerezových povrchů. Interiéry výtahů, zábradlí i čelní panely spotřebičů profitovaly z matně leštěných povrchů, které maskují mastné otisky prstů. Zrcadlový lesk, ač krásný, může frustrovat údržbáře, kteří si musí neustále stírat viditelné stopy.

Ochranná fólie je dodávána na matně leštěné i zrcadlové povrchy, aby se zabránilo poškození během zpracování a instalace. Průmyslové povrchy (mill finish) obvykle přicházejí bez ochranného pokrytí, protože jejich průmyslový charakter akceptuje drobné povrchové nedokonalosti.

Požadovaná úprava povrchu spolu s třídou a tloušťkou plechu definují základní vlastnosti vašeho užitkového nerezového ocelového materiálu. Dalším rozhodujícím krokem je výběr vhodné metody řezání, která převede tento plech na požadovaný tvar hotové součásti.

Metody řezání nerezové oceli

Vybrali jste ideální třídu, přesně určili tloušťku plechu a zvolili dokonalou úpravu povrchu. Nyní přichází otázka, která může rozhodnout o kvalitě hotové součástky: jak narezovou ocelovou plechovinu efektivně rozřezat, aniž byste kompromitovali vlastnosti, které jste pečlivě vybrali?

Nerezová ocel představuje při řezání zvláštní výzvu. Podle výzkumu publikovaného AZoM , vysoká tvrdost a pevnost materiálu způsobují rychlý opotřebení nástrojů, zatímco nízká tepelná vodivost koncentruje teplo přímo v místě řezu. Připočteme-li sklon k tvrdnutí právě při opracování, je zřejmé, proč vyžaduje řezání nerezových plechů velmi pečlivý výběr metody.

Nejlepší způsob řezání nerezové oceli závisí výhradně na požadavcích vašeho projektu na přesnost, kvalitu řezu, tloušťku materiálu a rozpočet. Podívejme se na čtyři hlavní metody a kdy každá z nich vyniká.

Laserové řezání vs. vodní paprsek pro nerezovou ocel

Když záleží na přesnosti, obvykle se diskuse soustředí na laserové a hydroabrazivní řezání. Obě technologie poskytují úzké tolerance a čisté hrany, ale dosahují výsledků zcela odlišnými procesy.

Laserové řezání používá soustředěný vysoce energetický paprsek k roztavení nebo odpaření materiálu podél dráhy řezu. Pomocné plyny, jako je kyslík nebo dusík, odstraňují roztavený kov a zlepšují proces. Vláknové lasery se staly dominantní technologií pro řezání nerezové oceli díky své efektivitě a přesnosti. Podle výrobních pokynů společnosti Xometry je laser obvykle přesnější než vodní paprsek u tenčích materiálů s vynikající opakovatelností během výrobních sérií.

Při laserovém řezání vzniká podél řezu tepelně ovlivněná zóna (HAZ). Ačkoli moderní vláknové lasery tento efekt minimalizují, u aplikací citlivých na teplo je třeba zvážit alternativní metody.

Vodníjetové řezání používá zcela odlišný přístup. Vysokotlaký proud vody smíchaný s abrazivními částicemi materiál erozí odděluje bez tvorby tepla. Tento studený řezací proces zabraňuje tepelné deformaci a zachovává vlastní vlastnosti nerezové oceli po celé délce řezu.

Vodní paprsek se osvědčuje při řezání silnějších materiálů. Jak uvádí Xometry, čím je materiál silnější, tím pravděpodobnější je použití vodního paprsku, protože vodní paprsek dokáže rozříznout téměř cokoli. U nestandardních aplikací z nerezové oceli, kde je vyžadována nulová tepelná deformace nebo kde se jedná o tepelně citlivé následné operace, se vodní paprsek často stává preferovanou volbou.

Dosahování čistých řezů bez poškození materiálu

Kromě laserového a vodního paprsku existují dvě další metody, které splňují specifické potřeby řezání nerezové oceli.

Plazmové řezání vytváří ionizovaný plynný proud při extrémně vysokých teplotách, který materiál taví a odstraňuje. Moderní systémy používají vstřikování vody ke snížení hluku a zlepšení kvality řezu. I když plazma efektivně zvládá tlustou nerezovou ocel, odborníci na výrobu ve společnosti Xometry doporučují ji vyloučit pro přesné práce: „Mezi vláknovým laserem a vodním paprskem je prostě mnohem vyšší opakovatelnost a přesnost než u plasmatického řezání.“ Okraje řezů plasmou obvykle vyžadují dodatečné čištění a jsou nejlépe vhodné pro výrobní aplikace, kde bude následovat svařování.

Mechanické stříhání používá ostří pod vysokým tlakem, která materiál fyzicky lomí. Pásové pily umožňují rovné i zakřivené řezy, zatímco nůžky rychle a ekonomicky stříhají tenčí plechy. Tyto metody zůstávají cenově výhodné pro jednodušší geometrie a tlustší průřezy, kde tepelné řezání není praktické. Tvorbě třísek je však třeba věnovat pozornost – nesprávná geometrie zubů může způsobit povrchové kalení nebo zaseknutí pilového listu.

Jak řezat nerezovou ocel, když jsou tolerance extrémně přesné? V některých případech samotné procesy řezání plechů nedosáhnou požadované přesnosti. Jak vysvětluje Xometry, tolerance mimo běžný rozsah pro řezání plechů „mohou vyžadovat obrábění (např. 2,5osé frézování)“ jako sekundární operaci.

| Metoda řezání | Přesnost | Kvalita hrany | Rozsah tlouštěky | Tepelně ovlivněná zóna | Relativní náklady |

|---|---|---|---|---|---|

| Vláknitý laser | Vynikající (±0,005") | Čistý řez, minimální otřepy | Až ~1" typicky | Minimální, ale přítomné | Střední |

| Vodní paprsek | Velmi dobré (±0,005–0,010") | Hladký, bez tepelných vlivů | Možné až 6"+ | Žádné (studené řezání) | Vyšší |

| Plast | Střední (±0,020") | Drší, vyžaduje úpravu povrchu | Až 2"+ typicky | Významné | Nižší |

| Mechanické stříhání | Dobrý pro rovné řezy | Čistý řez na tenkém materiálu | Omezen kapacitou listu | Žádný | Nejnižší |

Při určování řezání nerezové oceli pro váš projekt je důležité jasně komunikovat kritické rozměry. Pokud určité prvky vyžadují užší tolerance, než jaké umožňují standardní výrobní procesy, je nutné tyto požadavky označit včas, aby váš výrobce mohl použít vhodné metody nebo techniky korekce zkosení u hlubších řezů.

Stav hrany je důležitý nejen z hlediska vzhledu. U součástí, které budou svařovány, může drsnější hranu vytvořená plasmou skutečně zlepšit průvar svaru. Pro povrchy ve styku s potravinami nebo viditelné architektonické prvky poskytují laser nebo vodní paprsek kvalitu hrany, kterou váš aplikace vyžaduje.

Po stanovení metody řezání může být celý proces výroby pokračovat od návrhu až po dodání hotové součásti – tento pracovní postup si dále podrobně rozebereme.

Proces individuální výroby objasněn

Zadali jste třídu, tloušťku, úpravu povrchu a způsob řezání. Co se ale skutečně děje, když objednávku odesíláte? Porozumění celému pracovnímu postupu při výrobě nerezových plechů vám pomůže stanovit realistická očekávání, vyhnout se zpožděním a zajistit, že vaše výrobky z nerezové oceli dorazí přesně podle specifikace.

Cesta od návrhu k hotové součástce probíhá předvídatelnou posloupností kroků. Každá fáze navazuje na tu předchozí a jakákoli chyba na začátku procesu se může projevit až ve finálním produktu. Podívejme se, co můžete očekávat, když spolupracujete s firmou zabývající se výrobou plechových dílů pro váš projekt.

Ze souboru s návrhem ke konečné součástce

Každý úspěšný projekt výroby plechových dílů začíná promyšleným návrhem. Podle Cresco Custom Metals musí být koncepty převedeny na proveditelné výkresy a technické plány, než bude kus kovu vůbec řezán. Ať už dodáváte výkresy z CAD nebo pracujete z náčrtku na ubrousku, výrobce potřebuje jasnou dokumentaci, aby mohl pokračovat.

Zde je typický pracovní postup od prvního kontaktu až po dodání:

- Odevzdání návrhu: Poskytnete soubory CAD, výkresy nebo specifikace popisující požadované tvary a rozměry z nerezové oceli. Většina výrobců přijímá běžné formáty jako DXF, DWG, STEP nebo výkresy ve formátu PDF. Pokud nemáte formální výkresy, mnohé společnosti vám je mohou vytvořit od základů na základě vašich nápadů.

- Revize DFM (Design for Manufacturability): Inženýři analyzují váš návrh z hlediska výrobní proveditelnosti. Identifikují potenciální problémy, jako jsou nedostatečné ohybové poloměry, nevhodné umístění otvorů blízko okrajů nebo prvky, které by mohly způsobit deformaci během výroby. Tato předběžná revize zachytí problémy dříve, než se stanou nákladnými chybami.

- Potvrzení výběru materiálu: Výrobce potvrdí, že značka, tloušťka a povrchová úprava materiálu odpovídají požadavkům vaší aplikace a jsou dostupné v požadovaném množství. Pokud by vámi určený materiál vykazoval problémy s dodací lhůtou nebo náklady, mohou navrhnout alternativy.

- Řezací operace: Syrové nerezové plechy jsou řezány na vaše požadované rozměry s použitím vhodné metody – laserové, vodního paprsku, plazmové nebo mechanické střihy. Přesnost na tomto stupni zajišťuje hladký průběh všech následných operací.

- Tváření a tvarování: Ořezané polotovary postupují k ohybu, válcování, puncování nebo jiným tvářecím operacím. U výroby z nerezových plechů zajišťují vysoce kvalitní zařízení a přesné techniky zachování strukturální integrity a prevenci trhlin na místech ohybů.

- Svařování a montáž: Součásti vyžadující spojení procházejí svařováním, šroubováním nebo jinými montážními operacemi. Nerezová ocel vyžaduje zvláštní pozornost, aby nedošlo ke kontaminaci a byla zachována korozní odolnost ve svářených oblastech.

- Povrchové dokončení: Díly jsou upraveny konečnou povrchovou úpravou – broušením svářecích švů, leštěním, pasivací nebo nanášením ochranných povlaků podle specifikace.

- Kontrola kvality: Hotové komponenty projdou kontrolou rozměrů, kontrolou kvality povrchu a případně i aplikačně specifickými testy před zabalením a expedicí.

Co očekávat během výroby na míru

Jak dlouho to všechno trvá? Typický úkol může trvat od několika dnů až po několik týdnů, v závislosti na objemu, složitosti a dostupnosti materiálu. Jednoduché ploché díly se standardním povrchem se zpracovávají rychleji než složité sestavy vyžadující více operací tváření a speciální úpravy povrchu.

Na časovém plánu vašeho projektu se podílí několik faktorů:

- Složitost designu: Složité tvary z nerezové oceli s přesnými tolerancemi vyžadují více času na nastavení a pečlivější zpracování než jednoduché geometrie.

- Dostupnost materiálu: Běžné třídy jako 304 ve standardních tloušťkách jsou rychle k dispozici. Speciální slitiny nebo neobvyklé tloušťky mohou vyžadovat objednávku u válcovny s delší dodací dobou.

- Objednané množství: Větší sériové výroby profitovaly z rozložení nákladů na nastavení, ale vyžadují celkově více času na zpracování. Prototypy se vyrobí rychleji, ale mají vyšší náklady na kus.

- Doplňkové operace: Každý další krok – svařování, vkládání dílů, speciální povrchové úpravy – prodlužuje celkový časový harmonogram.

Kvalitní certifikace jsou důležitější, než si mnozí kupující uvědomují. Certifikace ISO 9001:2015 znamená, že výrobce udržuje dokumentované systémy řízení kvality s konzistentními postupy a pravidelným zlepšováním. Pro automobilové aplikace certifikace IATF 16949 přidává požadavky specifické pro odvětví, které zahrnují bezpečnost produktu, stopovatelnost a prevenci vad.

Tyto certifikace nejsou jen certyfikáty visící na stěně. Představují systematický přístup k odhalování chyb ještě před odesláním dílů a zajišťují opakovatelnou kvalitu během celých výrobních sérií. Podle Cresco striktní dokončovací procesy u nerezové oceli používané ve výrobě potravinářského nebo lékařského zařízení snižují riziko kontaminace – něco, co lze dosáhnout pouze prostřednictvím disciplinovaných systémů kvality.

Přesné provádění během fáze návrhu zajišťuje menší počet chyb při výrobě, zlepšuje dodací lhůty a snižuje náklady. Investice času na důkladnou kontrolu vhodnosti pro výrobu (DFM) a jasné specifikace přináší výhody po celou dobu výrobního procesu. Když je znám výrobní pracovní postup, jste připraveni prozkoumat, jak různé odvětví využívají kování z nerezové oceli podle specifických požadavků na aplikace.

Průvodce aplikacemi v klíčových odvětvích

Představte si, že zadáte stejnou třídu nerezové oceli pro operační sál nemocnice a kuchyni restaurace u moře. Oba prostředí vyžadují odolnost proti korozi a snadné čištění, avšak konkrétní požadavky by nemohly být rozdílnější. Porozumění tomu, jak jednotlivá odvětví využívají plechy z nerezové oceli na míru, vám pomůže sladit vlastnosti materiálu s požadavky na reálný výkon.

Vlastnosti kovů se výrazně liší podle jejich složení a pružnost nerezové oceli ji činí vhodnou pro mimořádně rozmanité aplikace. Výběr nesprávné třídy nebo povrchové úpravy pro váš konkrétní obor však může vést k předčasnému poškození, problémům se shodou nebo zbytečným nákladům. Podívejme se, co jednotlivé hlavní odvětví vyžadují a které materiálové specifikace přinášejí optimální výsledky.

Doporučení tříd a povrchových úprav pro jednotlivá odvětví

Různá odvětví čelí jedinečným environmentálním výzvám, regulačním požadavkům a očekáváním výkonu. Toto je to, co potřebujete vědět o výběru nerezové oceli na míru pro každou hlavní aplikační oblast:

- Potravinářský průmysl a komerční kuchyně: Toto odvětví vyžaduje materiály vyhovující požadavkům FDA, které odolávají trvalému čištění a působení potravinových kyselin. Podle Odborného průvodce společnosti WebstaurantStore , nerezová ocel 304 je nejčastěji používaným typem v komerčních kuchyních díky svému lesklu a vynikající odolnosti proti korozi a rezivění. U zařízení, která přicházejí do styku s potravinami obsahujícími sůl, nebo u těch, která jsou vystavena agresivním čisticím prostředkům, poskytuje nerezová ocel 316 lepší ochranu díky obsahu molybdenu. Stejně důležitý je výběr povrchové úpravy — matná úprava #4 nebo úprava #4 Dairy usnadňuje hygienické čištění a splňuje sanitární normy 3-A. Hladký nepórovitý povrch brání růstu bakterií, což činí plechy z nerezové oceli ideálním standardem pro pracovní plochy, náčiní a zařízení určené k přípravě potravin.

- Architektonické a dekorativní aplikace: Estetická konzistence určuje výběr materiálů pro fasády budov, interiéry výtahů a dekorativní panely. Nerezové ocelové panely musí udržet svůj vzhled i přes expozici povětrnostním vlivům, kolísání teplot a stálý kontakt s lidmi. Třída 316 se osvědčuje pro venkovní instalace, kde déšť, vlhkost a atmosférické znečištění vytvářejí korozivní podmínky. Pro vnitřní aplikace obvykle postačí třída 304, čímž se snižují náklady na materiál. Volba úpravy povrchu závisí na vizuálních cílech – zrcadlový povrch #8 vytváří dramatické odrazné plochy pro vysoce výrazné instalace, zatímco matně leštěný povrch #4 nabízí shovívavější vzhled, který maskuje otisky prstů a drobné škrábance. U větších ploch stanovte směr struktury při instalaci více panelů, aby byla zajištěna vizuální kontinuita.

- Lékařské a farmaceutické zařízení: Kompatibilita se sterilizací definuje požadavky na materiály ve zdravotnickém prostředí. Zařízení musí odolávat opakovaným cyklům sterilizace v autoklávu, agresivním desinfekčním prostředkům a farmaceutickým látkám bez degradace. Ocel třídy 316L se ukázala jako preferovaná volba pro chirurgické nástroje, zpracovatelská zařízení a součásti čistých prostor. Její nízký obsah uhlíku zabraňuje senzibilizaci během svařování a zachovává tak odolnost proti korozi po celou dobu životnosti zařízení. Elektropolerované povrchy maximalizují odolnost proti bakteriím – výzkum citovaný USDA zjistil, že elektropolerované povrchy vykazovaly nejvyšší odolnost vůči přichycení bakterií ze všech testovaných druhů úpravy povrchu. U nerezových ocelových desek používaných ve farmaceutickém zpracování často povrchové hrubosti vyžadují hodnoty RA pod 20 mikropalců.

- Námořní aplikace: Slaná voda představuje jedno z nejnáročnějších korozních prostředí, které nerezová ocel může potkat. Chloridové ionty neúprosně napadají běžné třídy, což způsobuje bodovou a štěrbinovou korozi vedoucí ke strukturálnímu poškození. Třída 316 je proto povinná pro námořní hardware, lodní armatury a architektonické prvky na pobřeží. Obsah 2–3 % molybdenu poskytuje nezbytnou ochranu proti korozi způsobené chloridy. U podvodních aplikací nebo v oblastech zasažených mořskou tříští někteří projektanti přecházejí na duplexní třídy nebo dokonce na materiály s vyšším obsahem slitin. Úprava povrchu zde hraje druhotnou roli – odolnost proti korozi má přednost před estetikou, i když hladší povrchy skutečně snižují plochu dostupnou pro korozní útok.

- Automobilový a průmyslový výrobní sektor: Rovnováha mezi strukturálním výkonem, nákladovou efektivitou a požadavky na odolnost proti korozi v těchto odvětvích. Feromagnetické kovy, jako je nerezová ocel 430, se hojně používají v výfukových systémech automobilů, kde je důležitější odolnost proti teplu než extrémní ochrana proti korozi. Tato feritická třída dobře odolává zvýšeným teplotám a zároveň má podstatně nižší náklady než austenitické alternativy. U konstrukčních prvků, dílů rámů a prvků zavěšení poskytuje třída 304 dostatečnou odolnost proti korozi za střední cenu. Skříně průmyslového zařízení a ochranné kryty strojů bývají obvykle z plechu z nerezové oceli tloušťky 12–14 gauge, aby zajistily odolnost proti nárazu a strukturální tuhost. Požadavky na úpravu povrchu se velmi liší – funkční díly mohou používat válcovanou úpravu povrchu 2B, zatímco viditelné panely vyžadují matně leštěný nebo polovaný povrch.

Splnění předpisů v různých odvětvích

Kromě vlastností materiálů ovlivňuje výběr nerezové oceli ve mnoha odvětvích také dodržování předpisů. Zařízení pro zpracování potravin musí splňovat požadavky FDA na povrchy, které přicházejí do styku s potravinami. Jak uvádí Metal Products of Cincinnati , potravinářská nerezová ocel musí odolávat kyselinám, alkáliím a chloridům, jako je sůl, aniž by podléhala předčasnému koroznímu poškození. Pokud začne korozní poškození vznikat, musí být zařízení okamžitě vyřazeno z provozu kvůli riziku kontaminace způsobenému nerovným povrchem.

Pro aplikace v potravinářství dominují řady nerezových ocelí 300 a 400 z konkrétních důvodů. Řada 300 (včetně 304 a 316) obsahuje vyšší obsah niklu, což zajišťuje lepší odolnost proti korozi, avšak za vyšší cenu. Řada 400 nabízí magnetické vlastnosti, které jsou užitečné u dopravních myček nádobí vybavených magnety, které zachytí uniklé kusy stolního náčiní, než se dostanou do systémů na odpad.

Výroba léčiv a lékařských přístrojů klade ještě přísnější požadavky na povrchy. Označení zařízení, zpracovatelské nádoby a stykové plochy musí prokazovat baktericidní vlastnosti a odolnost vůči žíravým čisticím prostředkům. Označení zařízení z nerezové oceli se stala preferovanou volbou ve farmaceutických zařízeních díky vynikající odolnosti proti vrypům, škrábancům a skvrnám ve spojení s nadstandardním výkonem v silně žíravých nebo kyselých prostředích.

U průmyslových potravinářských aplikací, kde je korozní namáhání zvláště vysoké, elektropasivace zvyšuje odolnost vůči kyselinám. Tato jednorázová úprava může zabránit korozi, která by jinak mohla vést ke kontaminaci – což představuje smysluplnou investici pro zařízení, u nichž se očekává spolehlivý provoz po mnoho let.

Výběr vhodného nerezové oceli na míru pro váš průmyslový odvětví není jen otázkou zaškrtávání položek na technickém listu. Jde o pochopení toho, jak se vlastnosti materiálu promítají do reálného výkonu za vašich konkrétních provozních podmínek. Poté, co jsou jasně definovány požadavky odvětví, následuje další krok – nalezení dodavatele, který je schopen dodat materiál přesně podle vašich specifikací.

Strategie zajišťování zdrojů a výběr dodavatelů

Zadefinovali jste ideální třídu, tloušťku, povrchovou úpravu a způsob řezání pro váš projekt. Nyní přichází rozhodnutí, které může celý výrobní plán buď zachránit, nebo zhatit: kde nakoupit plechy z nerezové oceli, které splňují přesně vaše požadavky. Rozdíl mezi výborným a průměrným dodavatelem jde daleko za cenu za kilogram – ovlivňuje dodací lhůty, konzistenci kvality a nakonec i úspěch vašeho projektu.

Nalezení spolehlivých dodavatelů nerezových plechů vyžaduje současné vyhodnocení více faktorů. Dodavatel nabízející nejnižší ceny nic neznamená, pokud nedokáže dodržet termíny dodávky nebo poskytnout možnosti přesného řezání, které váš projekt vyžaduje. Podívejme se, co odlišuje výjimečné partnery ve zpracování kovů od ostatních.

Hodnocení dodavatelů kovových materiálů na míru

Když jste připraveni zakoupit nerezový plech pro svůj projekt, systematické hodnocení zabrání nákladným chybám. Podle Průvodce pro srovnání dodavatelů Fry Steel , výběr správného dodavatele kovů není jen nákupní rozhodnutí – jedná se o partnerství, které ovlivňuje kvalitu vašeho produktu, dodací lhůty a dlouhodobou rentabilitu.

Na co byste měli dávat pozor při porovnávání potenciálních partnerů pro výrobky z nerezové oceli na míru? Zvažte tato klíčová kritéria hodnocení:

- Rychlé prototypování a podpora DFM: Dodavatelé prémiové třídy, jako jsou Shaoyi (Ningbo) Metal Technology nabízí 5denní rychlé prototypování, které vám umožní ověřit návrhy dříve, než se zavážete k sériové výrobě. Jejich komplexní podpora DFM (Design for Manufacturability) odhalí potenciální problémy již v rané fázi a ušetří tak čas i peníze. Právě tato inženýrská spolupráce na začátku odlišuje skutečné výrobní partnery od pouhých dodavatelů materiálů.

- Doba dodání cenové nabídky: Jak rychle můžete získat cenovou nabídku? Čekání na cenové nabídky po dny nebo týdny způsobuje úzká hrdla ve vašem plánovacím procesu. Přední dodavatelé poskytují odpověď na poptávku do 24 hodin nebo ještě rychleji, někteří dokonce nabízejí okamžité online cenové kalkulace pro standardní konfigurace. Shaoyi je příkladem tohoto přístupu díky svým rychlým reakcím na poptávky, které udržují váš projekt v pohybu.

- Možnosti vlastního řezání: Ne každý dodavatel zvládne požadavky na nerezovou ocel řezanou na míru. Ověřte si, že váš potenciální partner nabízí konkrétní metody řezání, které váš projekt vyžaduje – laserové, vodním paprskem, plazmové nebo mechanické stříhání. Zeptejte se na možnosti dosažitelné tolerance a maximální rozměry plechů, se kterými dokáže pracovat.

- Dostupné třídy a povrchové úpravy: Rozsáhlé skladové zásoby snižují dodací lhůty a zajišťují dostupnost materiálu. Jak uvádí Fry Steel, dodavatelé, kteří mají na skladě více než 140 tříd s vysokou úrovní zásob, umožňují rychlejší dodání a větší flexibilitu, pokud dojde ke změně specifikací uprostřed projektu.

- Kvalitní certifikace: Hledejte certifikaci ISO 9001:2015 jako základ pro systémy řízení kvality. Pro automobilové aplikace certifikace IATF 16949 signalizuje, že dodavatel splňuje přísné průmyslové požadavky na bezpečnost produktu, stopovatelnost a prevenci vad. Společnost Shaoyi vlastní certifikaci IATF 16949, čímž demonstruje svůj závazek vůči standardům kvality pro automobilový průmysl.

- Minimální objednatelná množství: Někteří dodavatelé se zaměřují výhradně na vysoké objemy výroby, což je činí nevhodnými pro prototypové množství nebo malé sériové výroby. Ujasněte si minimální objednávací množství (MOQ) hned na začátku, abyste předešli ztrátě času při jednání s partnery, kteří nemohou vyhovět velikosti vaší objednávky.

- Dodatečné služby: Kromě dodávek surovin, jaké další schopnosti dodavatel nabízí? Služby jako vnitřní tváření, svařování, úprava povrchu a montáž zjednodušují váš nákupní proces. Když materiály projdou menším počtem rukou, snižujete chyby při manipulaci a zjednodušujete řízení projektu.

Od žádosti o cenovou nabídku po dokončení projektu

Jakmile identifikujete nadějné kandidáty na dodavatele plechů z nerezové oceli, nákupní proces následuje předvídatelný vzor. Pochopení toho, co očekávat, vám pomůže efektivně postupovat od počátečního dotazu až po dodání zboží.

Fáze žádosti o cenovou nabídku: Zadejte své specifikace včetně souborů CAD, požadovaných množství, cílových dodacích termínů a jakýchkoli zvláštních požadavků. Buďte konkrétní ohledně tolerancí, úpravy povrchu a certifikační dokumentace, kterou budete potřebovat. Nejasné požadavky vedou k nejasným cenovým nabídkám – podrobné dotazy obdrží přesné ceny.

Mnoho odběratelů přemýšlí, kde nakoupit plechy z nerezové oceli, pokud jejich požadavky na nestandardní plechy z nerezové oceli přesahují běžnou nabídku. Odpověď často spočívá u specializovaných výrobců, nikoli u běžných prodejců kovů. Společnosti zaměřené na zakázkovou výrobu disponují vybavením, odbornými znalostmi a systémy kvality potřebnými pro přesnou výrobu.

Očekávání dodacích lhůt: Standardní objednávky nerezové oceli na míru se obvykle odesílají do 1–3 týdnů v závislosti na složitosti a dostupnosti materiálu. Prototypové množství často postupuje rychleji – služby rychlého prototypování mohou dodat vzorové díly již za 5 pracovních dnů. Výrobní série vyžadují delší dodací lhůty v závislosti na objemu a potřebných dodatečných operacích.

Na vaši konkrétní lhůtu má vliv několik faktorů:

| Faktor | Vliv na dodací lhůtu | Nápravná opatření |

|---|---|---|

| Dostupnost materiálu | Speciální třídy mohou vyžadovat objednávku u válcovny, což prodlužuje lhůtu o 4–8 týdnů | Před definitivním stanovením specifikací ověřte stav skladových zásob |

| Složitost objednávky | Více následných tvářecích operací prodlužuje dobu zpracování | Zjednodušte návrhy, pokud je to možné, během kontroly vhodnosti pro výrobu (DFM) |

| Množství | Vyšší objemy vyžadují poměrně delší výrobní dobu | Rozdělte velké objednávky na naplánovaná vydání |

| Dokumentace jakosti | Certifikované zkušební protokoly a stopovatelnost přidávají další kroky zpracování | Upřesněte požadavky na dokumentaci předem |

| Druhotné dokončení | Leštění, pasivace nebo povlak prodlužují celkovou dobu | Zvažte možnost použití průmyslového povrchu, pokud to estetika umožňuje |

Podpora projektu během výroby: Nejlepší dodavatelé poskytují přehled o průběhu Vaší objednávky. Online platformy pro správu objednávek Vám umožňují sledovat jednotlivé fáze výroby a stav dodání bez nutnosti telefonovat. Automatická upozornění na klíčových milníkách – dokončeno řezání, dokončeno tváření, odesláno – pomáhají udržet plánování na správné dráze.

Rychlá zákaznická podpora je nezbytná, když se objeví otázky. Zkušení obchodní zástupci nepřijímají pouze objednávky – spolupracují s Vámi při hledání optimálních řešení. Když Fry Steel popisuje svůj přístup, zdůrazňují, že „zkušený obchodní zástupce Vám nejen objedná materiály, ale spolupracuje s Vámi, abyste našli ideální produkt.“

Ověření před výrobou: U nových návrhů nebo kritických aplikací poskytují služby rychlého prototypování nezbytné ověření. Podle průvodce prototypováním od Hubs může prohlédnutí fyzické součásti před zahájením výroby zabránit nákladným chybám. Moderní prototypové platformy nabízejí okamžité cenové nabídky, automatickou zpětnou vazbu DFM a dodací lhůty již od 4 až 6 pracovních dnů.

Vyhodnocení prototypu vám umožňuje ověřit přesazení, funkci a povrchovou úpravu ještě před zvětšením rozsahu výroby. Pokud jsou potřeba úpravy, provedení změn ve fázi prototypu stojí jen zlomek nákladů na přestavbu výrobních nástrojů nebo likvidaci hotového skladu.

Výběr vhodného partnera pro vaše individuální potřeby ohledně nerezových plechů klade základy úspěšným projektům. Systematickým hodnocením dodavatelů podle těchto kritérií najdete partnery schopné dodávat kvalitní materiály včas – a tak proměnit surový nerezový plech na přesné komponenty, které vaše aplikace vyžadují.

Nejčastější otázky o kování nerezových plechů na míru

1. Jaký je rozdíl mezi nerezovou ocelí 304 a 316?

Odrůda 304 obsahuje 18–20 % chromu a 8–10 % niklu, díky čemuž je ideální pro běžné prostředí, jako jsou kuchyně a průmyslové skříně. Odrůda 316 navíc obsahuje 2–3 % molybdenu, čímž nabízí výrazně lepší odolnost proti bodové a štěrbinové korozi v prostředích bohatých na chloridy, například v námořním prostředí nebo při zpracování chemikálií. I když je odrůda 316 dražší, v agresivních podmínkách poskytuje výrazně delší životnost.

2. Jak vybrat vhodnou tloušťku plechu z nerezové oceli?

Volba tloušťky závisí na konstrukčních požadavcích vaší aplikace, potřebě tvárnosti a omezeních hmotnosti. Náročné aplikace, jako jsou základy strojů, vyžadují tloušťku 10–12 (2,78–3,57 mm), zatímco dekorativní panely obvykle používají tloušťku 16 (1,59 mm). Mějte na paměti, že vyšší číslo tloušťky znamená tenčí materiál. Konzultace s výrobcem pomůže správně přizpůsobit tloušťku konkrétnímu tvaru návrhu a požadovaným výkonovým parametrům.

3. Jaký je nejlepší způsob řezání plechů z nerezové oceli?

Optimální metoda řezání závisí na požadavcích vašeho projektu. Laserové řezání nabízí vynikající přesnost (±0,13 mm) s minimálním otřepem u tenčích materiálů. Vodním paprskem se dosahuje nulové tepelně ovlivněné oblasti, což jej činí ideálním pro teplem citlivé aplikace a silnější materiály až do 150 mm. Plazmové řezání efektivně zpracovává tlusté profily, ale vyžaduje úpravu hran. Mechanické stříhání zůstává cenově výhodné pro rovné řezy na tenčích plechách.

4. Kde si mohu koupit na míru rozřezané plechy z nerezové oceli?

Specializovaní výrobci kovových konstrukcí, jako je Shaoyi (Ningbo) Metal Technology, nabízejí služby řezání na míru s rychlou návratností cenových nabídek a podporou DFM. Při výběru dodavatele vyhodnoťte jeho možnosti řezání, dostupné třídy a povrchové úpravy, certifikace kvality (ISO 9001:2015, IATF 16949), minimální objednávané množství a služby rychlého prototypování. Vedoucí dodavatelé poskytují odpověď na poptávku do 12 hodin a prototypy do 5 dnů pro ověření návrhů před zahájením výroby.

5. Jakou povrchovou úpravu si mám vybrat pro potravinářský nerez?

úprava povrchu #4 Dairy nebo elektropolejšované povrchy jsou nejvhodnější pro aplikace ve styku s potravinami. Tyto hladké povrchy splňují hygienické normy 3-A s průměrnou drsností 18–31 mikropalců, což brání přichycení bakterií a usnadňuje čištění. Standardní válcová úprava 2B postačuje pro průmyslová zařízení bez kontaktu s potravinami. Pro maximální odolnost vůči bakteriím snižuje elektropolejšování drsnost povrchu až o 50 %.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —