Automobilní úderné formování ohýbání návratová pružnost „proti člověku“? Tyto 4 programy kompenzace dělají chybu nulovou!

V oblasti automobilního úderného formování u design, jedním z nejbolestivějších problémů pro inženýry je "návrat pružiny po ohýbání" .

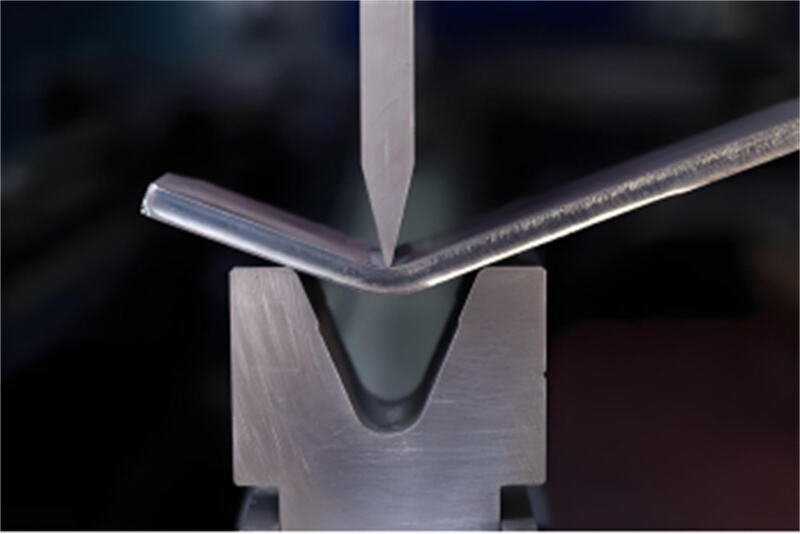

Automobilové razítko návrat

Nevíte-li, zda je to díly karoserií automobilů (Automobilové křídla, automobilové dveře, automobilové střechy . .. ), tělesové konstrukční části (boční nosiče / longitudinální nosiče / příčné nosiče... ), nebo motorové podpěry , příruba sedačky t (příruba sedačky )a tak dále, pokud jde o zpracování ohýbání kovových listů, úprava je jako neviditelná ruka, která vždy "páchá nepořádek" v posledním okamžiku - návrh matice je přesný, zařízení je na místě laděno, ale velikost produktu stále odchyluje od očekáváním po vytlačení. Toto jevy nejen snižují produkční efektivitu, ale mohou také přímo vést ke zahození produktu, čímž pracují nespočetní inženýři ve zvláštních horách a dokonce i životem pochybovati.

Nedávejte se! Zpětné ohýbání není neporažitelné. Stačí ovládat vědeckou logiku kompenzace a spojit ji s moderními průmyslovými řešeními, aby byla chyba "nulována". Shaoyi je profesionál Kovové tlačivo pro automobilový průmysl v Číně . Tentokrát hluboce analyzuje podstatu ohýbání a odhaluje 4 efektivní řešení kompenzace s lety zkušeností v návrhu razidelnic, pomáhá vám "ukrotit" návratovou pružnost od kořene a udělat návrh razidelnic efektivnějším!

1. Proč je návratová pružnost při ohýbání a automobilových razidelnic tak "nepříjemná"? Nejprve si prozkoumáme její podkladovou logiku.

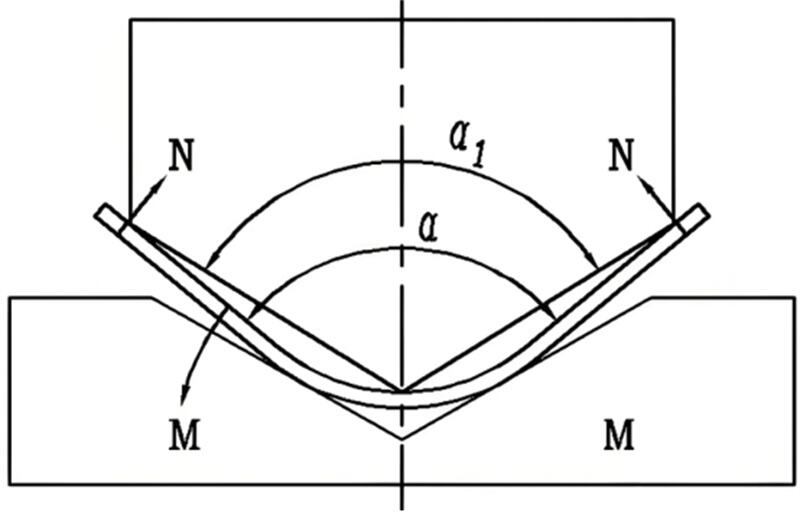

Podstata návratové pružnosti je obnovení pružné deformace u kovových materiálů. Když podstoupí listový materiál plastickou deformaci pod tlakem nástroje, vznikne také pružné napětí interně. Jakmile je externí síla odebrána, pružné napětí se uvolní, což způsobí, že úhel, poloměr a dokonce tvar součásti odchylují od návrhových hodnot nástroje. Základní ovlivňující faktory jsou:

Vlastnosti materiálu : Čím vyšší prahová pevnost a čím nižší pružný modul (např., běžně používané Q235B a #10 ocel u "dodavatelů autokarosářského tlačení"), tím výraznější je efekt návratu do původního tvaru.

Tloušťka listu a poloměr ohýbání : Čím menší poměr tloušťky listu (t) ke vnitřnímu poloměru ohýbání (r) (r/t), tím větší je návrat do původního tvaru.

Odsazení matice a tlak : Nedostatečný tlak nebo příliš velké odsazení matice zvyšuje poměr pružné deformace.

Případ Bolestivý bod : Jeden výrobní podnik domácích spotřebičů vyrobí konstrukční nosníky ze stainless oceli. Návrhový úhel je 90°, ale po demoldování se vrátí na úhel 95°, což způsobuje příliš velké montážní odsazení. Tradiční řešení spočívají v opakovaném zkoušení - úpravách formy, které mohou trvat až 2 týdny a zvyšují náklady.

II. Čtyři kompenzační programy dosáhnou svého cíle a učiní springback "bez únikové cesty"

Program 1: Over - Kompensace ohýbání - Použijte "Proaktivní predikci" k protiúčinku návratného úhlu

Princip: Predikujte návratný úhel automobilových tlačených dílů během výroby. V návrhu "tlačení automobilových form

Klíčový vzorec: δθ = θ návratová síla = K × (σ_s/E) × (r/t)

(K je materiálový koeficient, σ _s je prahová síla, E je elastický modul.) )

Kroky implementace:

1. Určete pružný návrat δθ pomocí materiálového testování nebo historických dat.

2. Nastavte úhel matrice jako θ zátěž = θ cíl −Δθ .

3. Po zkoušecí výrobě přizpůsobte kompenzační koeficient.

Případ: Shaoyi vyrobil panel pro hostitelskou továrnu. Panel vyžadoval ohýbání o 60°, ale měl pružný návrat o 4°.

Po nastavení úhlu zátěže na 56° splnila součástka přesnostní normy. Výsledkovost stoupla z 70 % na 99 %.

Program 2: Místní posilování - Použijte "stresové pasti", aby se eliminovala pružná deformace.

Princip: V neúčelných oblastech ohýbácí zóny předem nastavte jamky, vypouklosti nebo žebra. Místní plastická deformace způsobená těmito prvky spotřebovává pružné tepelné energie, čímž omezují návrat do původního tvaru.

Designové důrazné body:

- Omezte hloubku jamky na 10% - 15% tloušťky listu.

- Umístěte žebra ve směru 45° k ohýbácí lince pro rozptýlení napětí.

- Optimalizujte umístění žebere pomocí CAE simulace pro zachování síly.

Případ: Shao Yi zpracoval rostlinu hostitele plechové autodíly pomocí laserového vyřezávání. Vytvořilo to mikro-kanálky 0,5 mm od ohýbácí čáry, což snížilo návrat pružnosti o 60 % bez viditelných povrchových defektů.

Program 3: Dynamická kompenzace tlaku – Nechajte nástroje „inteligentně upravovat“

Princip: Použijte hydraulický nebo systém pružného nástroje poháněného servomotorem . Během ohýbání sleduje v reálném čase tlak a posun, dynamicky upravuje svírací sílu za účelem zajištění plné plastické deformace.

Technické zajímavosti:

- Integrované senzory síly a systém uzavřené smyčky.

- Podporuje vícestupňové načítání tlaku (např. předtlak, hlavní tlak, udržovací tlak).

- Použitelné pro materiály jako je ocel vysoké pevnosti a hlinikové slitiny.

Trend v průmyslu: Určitý německý výrobc automobilů zavedl AI řízené adaptivní ohýbácí stroje. Přesnost kompenzace díky strojovému učení pro predikci zpětného kroucení dosahuje ±0,1° , a cyklus ladění je zkrácen o 80%.

Program 4: Tepelná - Metoda řízení pole - Přetvářejte materiálové vlastnosti pomocí "Tepelné Magie"

Princip : Místně ohřev nebo ochlazení ohýbání oblasti pro změnu prahu úpravnosti materiálu a elastického modulu, čímž se řídí návratová síla.

Výběr procesu :

Laserové ohřevání : Přesně zvýšit teplotu na 200 - 300°C ( vhodné pro nerezová ocel).

CHLÁZENÍ DUŠÍKEM : Rychle ochlazujte, aby se potlačila pružná restaurace ( vhodné pro hliníkové slitiny).

Varování : Vyvažte rizika termální deformace a oxidace; používejte ochranný inercní plyn.

Pokročilé použití : Komponent letectví používá indukční ohřevové ohýbání. Chyba návratu je v rozmezí 0,05 mm, což překonává tradiční procesy studeného ohýbání.

Návrat při procesu ohýbání

III. Praktické dovednosti: Jak vybrat optimální kompenzační program?

1. Zvažte materiál :

- Nízkouhličitá ocel, měděné slitiny → Kompenzace přehýbáním (nizké náklady);

- Vysokoúporná ocel, titanové slitiny → Dynamická kompenzace tlaku (vysoká přesnost).

Vezměte v úvahu objem výroby :

- Malé dávky, více druhů → Přehnání kompenzace + CAE simulace;

- Velká výroba → Investujte do adaptních systémů pro nástroje.

2. Výběr závislý na tolerance:

- Občanská kvalita (±0,5°) → Metoda místního posilování.

- Vojenská kvalita (±0,1°) → Kombinujte ovládání tepelného pole s dynamickou kompenzací.

IV. Závěr: Sžijte se s návratnou pružností a ovládněte sílu „jistoty“

Návratná pružnost při ohýbání je automobilního úderného formování těžká, ale řešitelná. Automobilní průmysl přechází z kušbové metody založené na zkušenostech na datově podporovanou inteligentní kompenzaci, přibližuje se tak ke cíli nulové návratné pružnosti . Příště, když se setkáte s problémy při návratu do původní polohy u „detašovaných dílů v automobilovém průmyslu“, místo přímé konfrontace použijte čtyři kompenzační programy ke stavbě vícevrstvé obrany. Pamatujte si, technici nejvyššího formátu používají vědu k ovládnutí nejistoty.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —