A2 vs D2 ocel: Která je vhodná pro vaše stříhací nástroje?

SHRNUTÍ

Při výběru materiálu pro razníky představuje volba mezi nástrojovou ocelí A2 a D2 kritický kompromis. Nástrojová ocel D2 nabízí vyšší odolnost proti opotřebení, díky čemuž je ideální pro dlouhé výrobní série a abrazivní materiály, kde je rozhodující životnost razníku. Naopak nástrojová ocel A2 poskytuje výrazně lepší houževnatost, která pomáhá zabránit odlamování nebo praskání razníků s komplexními geometriemi nebo za podmínek vysokého rázu. Ocel A2 je také jednodušší a ekonomičtější zpracovat, což ji činí univerzální volbou pro širokou škálu aplikací.

Základní vlastnosti: Úvod k nástrojovým ocelím A2 a D2

A2 a D2 jsou oba nástrojové oceli pro studené práce s vysokým obsahem uhlíku a chromu, ale jejich specifické složení jim dodává odlišné vlastnosti. A2 je často považován za univerzální, všestranný sortiment, který dosahuje rovnováhy mezi houževnatostí a odolností proti opotřebení. Působí jako spojení mezi ocelmi kalitelnými v oleji a ocelmi s vysokým obsahem chromu, jako je D2. Na druhou stranu D2 je specialista, navržený pro maximální odolnost proti opotřebení v náročných aplikacích s vysokým objemem výroby.

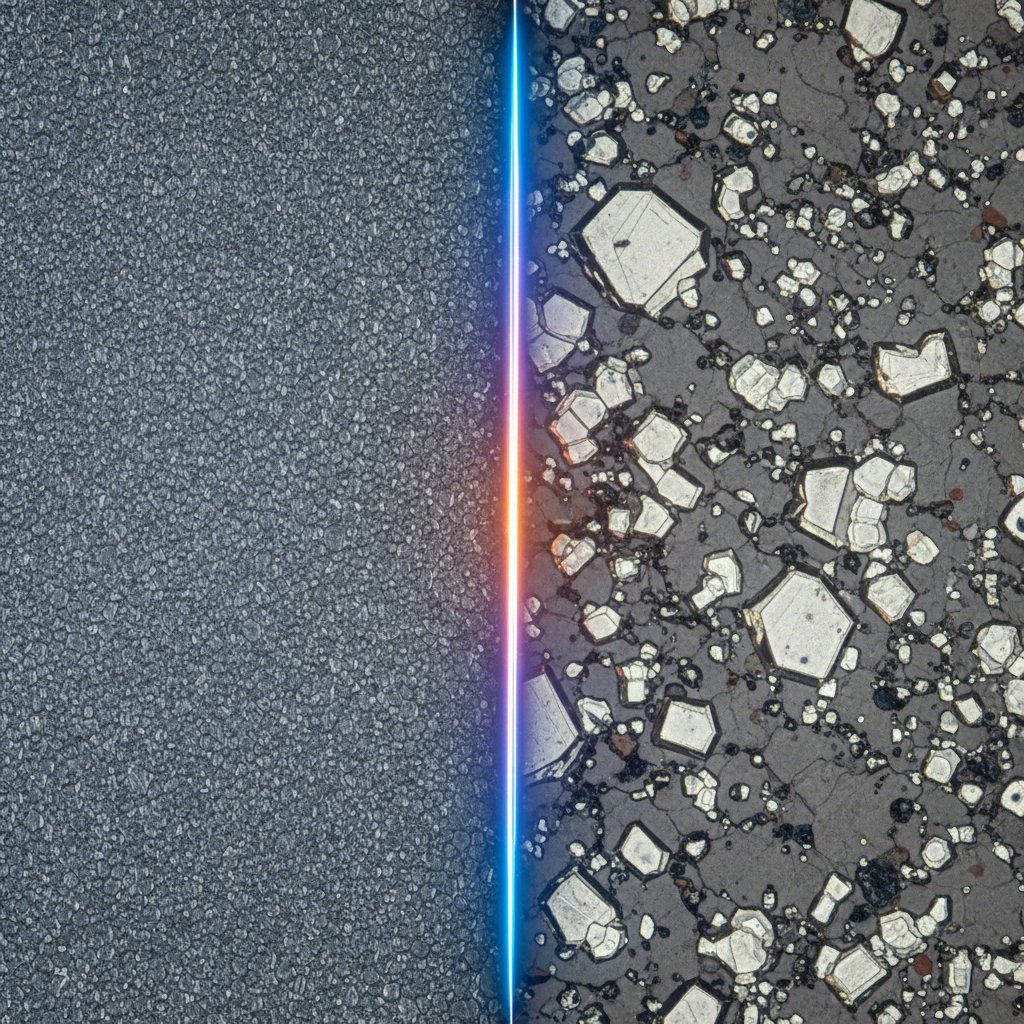

Hlavní rozdíl spočívá v jejich chemickém složení, které určuje jejich výkon. Výrazně vyšší obsah chromu a uhlíku v D2 je klíčem k jeho výjimečné odolnosti proti opotřebení. Během tepelného zpracování tyto prvky ve struktuře oceli vytvářejí velké množství tvrdých částic karbidu chromu, které odolávají opotřebení při razení. A2 má skromnější obsah slitin, což vede k houževnatější a rovnoměrnější mikrostruktuře.

Následující tabulka uvádí typické chemické složení, které definuje jejich vlastnosti:

| Prvek | Nástrojová ocel A2 (typické %) | Nástrojová ocel D2 (typické %) |

|---|---|---|

| Uhlík (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Chrom (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| Molybden (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanad (V) | 0.15 - 0.50 | ≤ 1,10 |

Po správném tepelném zpracování mohou obě oceli dosáhnout podobné tvrdosti, obvykle v rozmezí 57–62 HRC pro A2 a 55–62 HRC pro D2. Tvrdost sama o sobě však neříká celý příběh. Rozdíly v odolnosti proti opotřebení a houževnatosti při těchto úrovních tvrdosti jsou skutečným rozhodujícím faktorem pro jejich použití v raznických nástrojích.

Základní srovnání: Odolnost proti opotřebení vs. houževnatost v raznických nástrojích

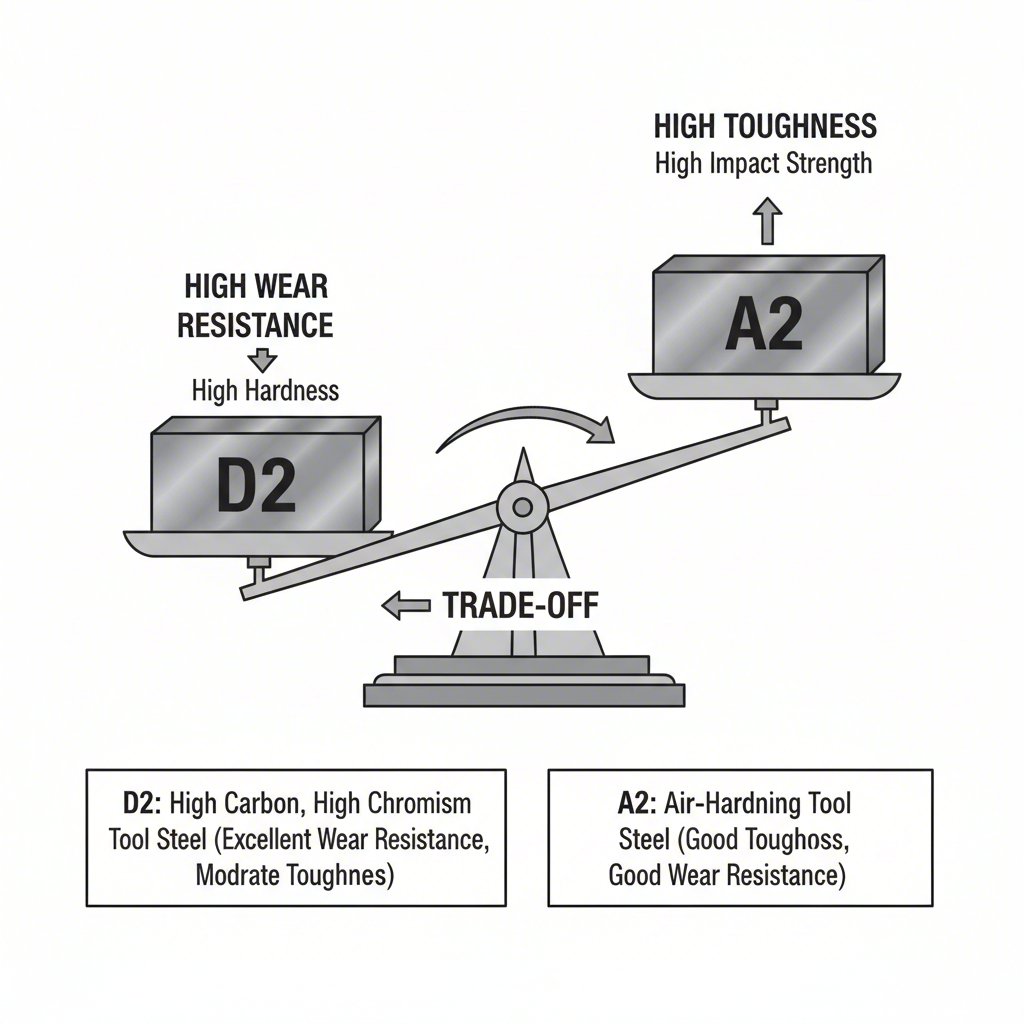

Hlavním rozhodovacím kritériem při výběru mezi A2 a D2 pro raznické nástroje je vyvážení mezi odolností proti opotřebení a houževnatostí. Tyto dvě vlastnosti jsou navzájem nepřímo úměrné; zvýšení jedné vlastnosti téměř vždy znamená snížení té druhé. Porozumění tomuto kompromisu je klíčové pro optimalizaci výkonu a životnosti nástroje.

Nástrojová ocel D2 je nepopiratelným lídrem v odolnosti proti opotřebení. Její vysoká koncentrace velkých, tvrdých chromových karbidů poskytuje výjimečnou odolnost proti abrazivním silám, které působí při razení materiálů, zejména těch tvrdých nebo obsahujících abrazivní prvky, jako je ocel s vysokým obsahem křemíku. To znamená delší výrobní série mezi broušením, nižší prostojy a nižší náklady na jednotku v případech vysoké produkční náročnosti. Tato vysoká odolnost však přichází na úkor houževnatosti. Stejné karbidy, které brání opotřebení, mohou také působit jako vnitřní body napětí, což činí D2 křehčí a náchylnější k odlamování nebo katastrofálnímu poškození při náhlém nárazu nebo vysokém bočním zatížení.

A2 nástrojová ocel naopak nabízí vynikající houževnatost. Díky nižšímu obsahu slitin a jemnější karbidové struktuře je mnohem odolnější proti lomům a drolení. To činí A2 vynikající volbou pro tvářecí nástroje s jemnými detaily, ostrými rohy nebo pro aplikace zahrnující intenzivní tváření či stříhání, kde je významným problémem rázové zatížení. I když je její odolnost proti opotřebení nižší než u D2, stále se považuje za dobrou a je plně dostačující pro krátké až středně dlouhé produkční série nebo při razení měkčích materiálů.

Nástrojová ocel A2

- Výhody: Vynikající houževnatost a odolnost proti nárazu, menší náchylnost k drolení, lepší obrobitelnost.

- Nevýhody: Nižší odolnost proti opotřebení ve srovnání s D2, vyžaduje častější broušení při vysokém objemu výroby.

Nástrojová ocel D2

- Výhody: Mimořádná odolnost proti opotřebení a udržení ostří, ideální pro dlouhé série a abrazivní materiály.

- Nevýhody: Nižší houževnatost (křehčí), náchylná k drolení při rázovém zatížení, obtížněji se opracovává.

Obrobitelnost a technologické aspekty výroby

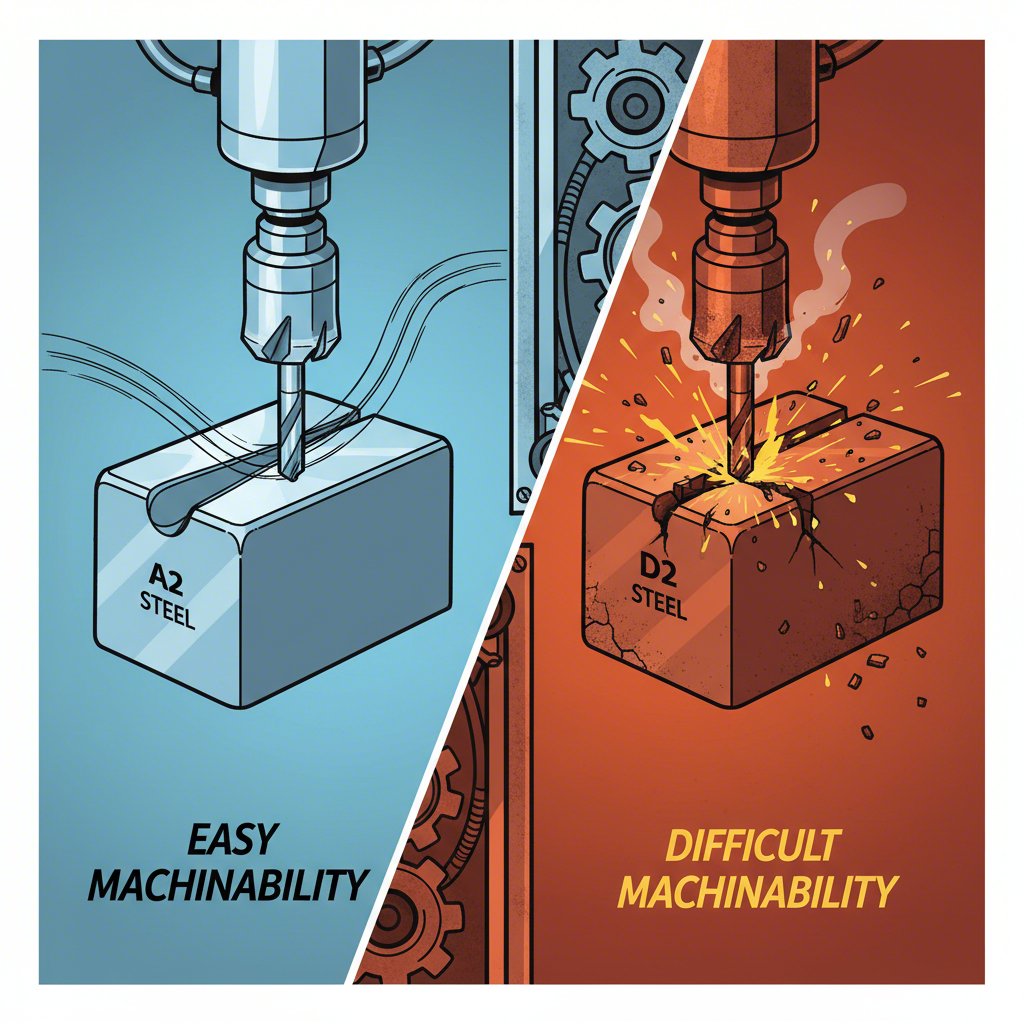

Mimo vlastnosti výkonu jsou rozhodující i praktické aspekty výroby razníku. V tomto ohledu se A2 a D2 výrazně liší. Nástrojová ocel A2 je výrazně jednodušší na obrábění a broušení. Její mikrostruktura je pro řezné nástroje mírnější, umožňuje vyšší rychlosti obrábění, snižuje opotřebení nástrojů a nakonec vede k nižším výrobním nákladům. Toto je významnou výhodou při výrobě složitých razníků, které vyžadují rozsáhlé obrábění.

D2 je kvůli vysokému obsahu abrazivních chromových karbidů notoricky obtížné na obrábění. Rychle otěruje řezné nástroje, vyžaduje nižší rychlosti obrábění a může být nutné použití speciálního zařízení, jako jsou karbidové nástroje nebo pokročilé techniky, například drátové řezání elektrickým výbojem (EDM). Proces broušení může být také náročnější, což prodlužuje čas a zvyšuje náklady výroby razníku. Tyto výrobní překážky jsou hlavní nevýhodou D2 a musí být započítány do celkových nákladů.

A2 i D2 jsou oceli kalitelné na vzduchu, což je významnou výhodou z hlediska vynikající rozměrové stability během tepelného zpracování. To znamená, že mají menší sklon k deformaci nebo zkreslení během kalení, což je klíčové pro udržení přesných tolerancí požadovaných u razníků. I když jsou obě oceli stabilní, A2 je obecně považována za o něco shovívavější, zatímco vyšší obsah slitin u D2 může tuto ocel udělat citlivější na parametry tepelného zpracování.

| Faktor | Nástrojová ocel A2 | Nástrojová ocel D2 |

|---|---|---|

| Stroje | Dobrá | Špatná / obtížná |

| Brousitelnost | Dobrá | Chudák. |

| Stabilita tepelného zpracování | Vynikající | Velmi dobré |

Analýza nákladů a výkonu a konečné doporučení

Konečné rozhodnutí mezi ocelí A2 a D2 pro razníky závisí na komplexní analýze nákladů a výkonu. Nejde jednoduše o to, která ocel je „lepší“, ale o to, která je ekonomicky výhodnější pro konkrétní aplikaci. Tento výběr vyžaduje, aby se kromě počáteční ceny materiálu zohlednily i výrobní náklady a celková očekávaná životnost razníku.

A2 je obecně levnější jako surovina a, jak bylo diskutováno, stojí výrazně méně za obrábění na dokončenou tvářecí matrici. U krátkých až středních sérií nebo pro razení neabrazivních materiálů často představuje A2 nejekonomičtější řešení. Jeho vynikající houževnatost poskytuje spolehlivou rezervu proti předčasnému poškození matrice, díky čemuž je spolehlivým pracovníkem pro širokou škálu úloh.

Vyšší náklady na materiál a opracování u D2 lze ospravedlnit pouze v aplikacích, kde jeho lepší odolnost proti opotřebení přináší zřejmý návrat investice. Například při velmi dlouhé výrobní sérii razení abrazivního nerezového oceli může životnost razníku z D2 dosáhnout několikanásobku životnosti razníku z A2. Tato prodloužená životnost snižuje potřebu nákladného výpadku kvůli údržbě nebo výměně razníku, což vede k nižším celkovým provozním nákladům navzdory vyšším počátečním nákladům. Volba se tak stává ekonomickým výpočtem: převýší úspory z menšího výpadku a řidších výměn počáteční výdaj?

Pro kritické projekty, zejména v náročných odvětvích jako je výroba automobilů, může být konzultace se specialistou neocenitelná. Firmy jako Shaoyi (Ningbo) Metal Technology Co., Ltd. se specializují na vysoce přesné razníky pro automobilový průmysl a mohou poskytnout odborné poradenství při výběru materiálu a návrhu razníků, aby byla zajištěna optimální výkonnost a cenová efektivita pro vaše konkrétní díly.

Chcete-li učinit konečné rozhodnutí, použijte následující matici k vyhodnocení konkrétních požadavků vaší aplikace:

| Faktor | Nástrojová ocel A2 | Nástrojová ocel D2 |

|---|---|---|

| Odolnost proti opotřebení | Dobrá | Vynikající |

| Odolnost (Odolnost proti odlamování) | Vynikající | - Spravedlivé. |

| Stroje | Dobrá | Chudák. |

| Počáteční náklady (materiál + obrábění) | Nižší | Vyšší |

| Nejlépe vhodná aplikace | Univerzální použití, složité tvářecí nástroje, střední sériovost, tváření za vysokého zatížení | Vysoká sériovost, abrazivní materiály, jednoduché tvary nástrojů |

Nejčastější dotazy

1. Je D2 tvrdší než A2?

I když lze u D2 dosáhnout mírně vyšší maximální tvrdosti podle Rockwella (HRC), obě oceli pracují v velmi podobném rozsahu tvrdosti (obvykle 55–62 HRC). Výraznější rozdíl není v tvrdosti, ale v odolnosti proti opotřebení. Jedinečné chemické složení D2, bohaté na uhlík a chrom, vytváří velké množství tvrdých karbidových částic. Tyto karbidy poskytují D2 mnohem vyšší odolnost proti abrazivnímu opotřebení, což je v praxi často vnímáno jako „tvrdší“, i když hodnota celkové tvrdosti HRC je podobná jako u A2.

2. K čemu je vhodná nástrojová ocel A2?

Nástrojová ocel A2 je mimořádně univerzální materiál, který je ceněn pro svou vynikající rovnováhu houževnatosti a dobré odolnosti proti opotřebení. Je ideální pro širokou škálu aplikací za studena, včetně střihacích a tvářecích zástrček, razicích nástrojů a průmyslových nožů. Díky vysoké houževnatosti je zvláště vhodná pro nástroje vystavené nárazům nebo pro zástrčky s komplikovanými tvary, které by se mohly odlamovat, kdyby byly vyrobeny z křehčího materiálu.

3. Jaké jsou nevýhody oceli D2?

Hlavní nevýhody oceli D2 vyplývají ze stejných vlastností, které jí poskytují vynikající odolnost proti opotřebení. Nižší houževnatost ji činí křehčí a náchylnější k odlamování nebo lámání při rázovém zatížení. Je také výrazně obtížnější a nákladnější na obrábění a broušení kvůli své abrazivní povaze. Nakonec, i když její vysoký obsah chromu poskytuje určitou odolnost proti korozi, nejedná se o nerezovou ocel a pokud nebude řádně udržována, bude rezivět.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —