Nezbytné metody opravy automobilových nástrojů pro maximální výkon

SHRNUTÍ

Metody opravy automobilových forem zahrnují širokou škálu činností, od preventivní, předcházející údržby až po reaktivní, složité opravy. Základní princip spočívá v systematické kontrole, čištění, broušení a optimalizaci forem za účelem prevence poruch. Pokud dojde k poškození, používají se metody jako přesné broušení, laserové svařování a výměna komponent k obnovení funkčnosti, čímž se zajišťuje maximální produktivita a konzistentní kvalita dílů ve výrobě.

Porozumění rozdílu mezi údržbou a opravou forem

Ve světě výroby automobilů se termíny „údržba nástrojů“ a „oprava nástrojů“ často používají jako synonyma, ale ve skutečnosti představují zcela odlišné filozofie a postupy. Pochopení tohoto rozdílu je prvním krokem k vytvoření robustního systému, který minimalizuje prostojy a maximalizuje životnost klíčových nástrojů. Jeden přístup je proaktivní a plánovaný, zatímco druhý je reaktivní a často naléhavý.

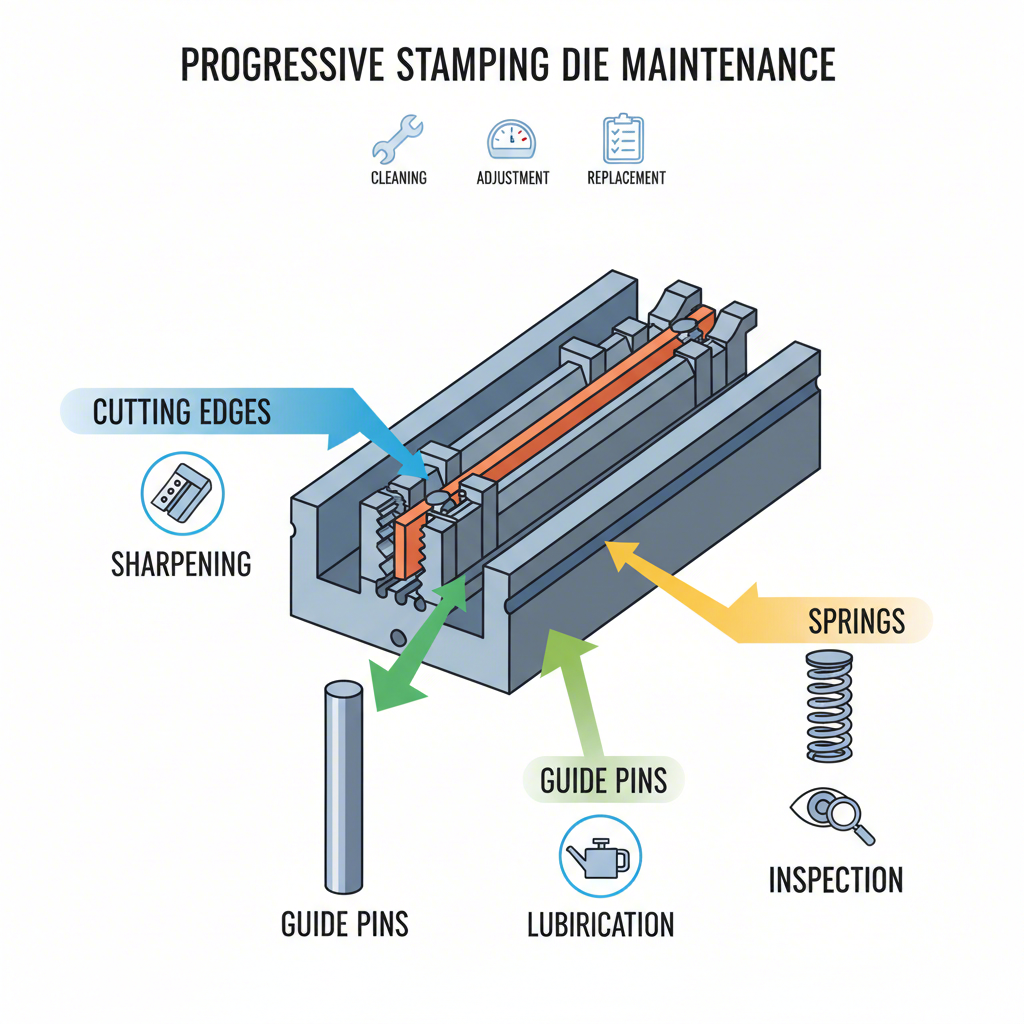

Údržba nástrojů je systematická, preventivní strategie. Jejím hlavním cílem je zabránit problémům dříve, než vzniknou. Jak odborníci uvádějí, zahrnuje pravidelné plánované činnosti, jako je broušení řezných částí, čištění nástrojů, kontrola uvolněných komponentů, například kolíků nebo šroubů, a výměna dílů, jako jsou pružiny, ještě před dosažením jejich bodu selhání. Cílem je udržet nástroj v optimálních provozních parametrech, zajistit stálou kvalitu dílů a předejít neočekávaným výpadkům výroby. Důkladně provedený program údržby je základem efektivní výroby, který přímo přispívá ke zvýšení spolehlivosti zařízení a snižuje náklady spojené se zmetky a vadnými výrobky.

Oprava matrice naopak je reaktivní proces. Nastává, když již došlo k poruše matrice nebo k výrobě dílů mimo specifikaci. Může zahrnovat opravu prasklé části matrice, svařování poškozené plochy po selhání komponenty nebo řešení vážného opotřebení. Ačkoli je tato oprava nezbytná, nadměrná závislost na opravách signalizuje základní problémy v návrhu, nastavení nebo samotném programu údržby. Časté opravy jsou nákladné, a to nejen z hlediska pracnosti a materiálu, ale i ztrát času stroje a výrobních prodlev. Výrobní provoz, který se neustále ocitá v „režimu oprav“, často zápasí s neefektivností a nepředvídatelnou výstupní kapacitou.

Pro lepší ilustraci strategických rozdílů uvažujme následující srovnání:

| Aspekt | Údržba nástrojů | Oprava matrice |

|---|---|---|

| Časování | Proaktivní a plánovaná | Reaktivní a mimo plán |

| Branka | Předcházet poruchám, zajišťovat kvalitu | Obnovit funkci po poruše |

| Náklady | Nižší, předvídatelné provozní náklady | Vyšší, nepředvídatelné náklady v nouzi |

| Dopad na výrobu | Minimalizuje narušení | Způsobuje významnou prostojovou dobu |

| Typické činnosti | Čištění, broušení, kontrola, mazání | Svařování, broušení trhlin, výměna poškozených dílů |

Nakonec úspěšný provoz klade důraz na údržbu, aby se minimalizovala potřeba oprav. Implementací přísného pravidelného plánu údržby mohou výrobci identifikovat a odstranit opotřebení ještě předtím, než dojde ke katastrofálnímu selhání. Tento daty řízený přístup, který je často spravován prostřednictvím formálního systému pracovních příkazů , proměňuje dílnu nástrojů z reaktivní jednotky likvidující havárie v proaktivní sílu pro kvalitu a produktivitu.

Základní metody oprav a údržby nástrojů

Komplexní program péče o nástroje závisí na několika základních metodách, které řeší nejčastější příčiny opotřebení a poškození. Tyto techniky, jsou-li správně a konzistentně aplikovány, tvoří základ preventivní údržby i drobných oprav. Zajišťují, že nástroje zůstávají ostré, správně zarovnané a volné od nečistot, které mohou způsobit poškození nebo vady výrobků.

Broušení je jednou z nejdůležitějších údržbářských operací. V průběhu času se řezné hrany a plochy děrovacích nástrojů přirozeně otupují, což vede k vytváření hrotů na razovaných dílech a zvyšuje namáhání nástroje i lisu. Správné broušení zahrnuje více než pouhé odstranění povrchu. Vyžaduje použití správného typu brusného kotouče pro konkrétní druh nástrojové oceli, aby nedošlo k přehřátí, které může způsobit změkčení kovu a jeho praskání. Dále je nezbytné dodržet správný střihový úhel – úhel na řezných částech – který snižuje řeznou sílu, minimalizuje rázové namáhání a prodlužuje životnost jak nástroje, tak lisu.

Dolévání je další klíčovou technikou používanou pro udržení přesného časování a zarovnání dílů nástroje. Dolévače jsou tenké kovové destičky vkládané pod části nástroje za účelem úpravy jejich výšky. Tento postup však musí být prováděn opatrně. Použití příliš mnoha tenkých dolévačů může způsobit „pružný“ efekt, který umožňuje nežádoucí pohyb a může vést ke špatné kvalitě dílů. Odborná praxe doporučuje používat vždy, když je to možné, méně, ale silnějších dolévačů. Během tohoto procesu je nezbytné zajistit, aby byly všechny dolévače bez hrotů a aby byl zajištěn dostatečný prostor pro šrouby, centrovací kolíky a otvory pro odpad od děr, aby nedošlo k interferenci.

Pravidelná rutina čištění a kontrol se dá považovat za nejdůležitější preventivní opatření. Pravidelná kontrola umožňuje technikům zjistit potenciální problémy dříve, než se vyvinou v rozsáhlé opravy. Důkladný postup zahrnuje několik klíčových kroků:

- Zkontrolujte uvolněné spoje: Systémově ověřte, že všechny šrouby a kolíky jsou pevné a na svém místě. Uvolněná součást může způsobit nesrovnání a katastrofální poškození razníku.

- Kontrola opotřebení a poškození: Hledejte známky zadrhávání (forma opotřebení způsobená adhezí mezi klouzavými plochami), stejně jako odlomené nebo prasklé části razníku, které je třeba vyměnit.

- Prohlídka pružin a součástek: Zkontrolujte, zda nejsou pružiny zlomené, a vyměňte je, pokud se blíží konci své předpokládané životnosti. Ujistěte se, že všechny střihací dělovky jsou pevně upevněny ve svých držácích.

- Čištění a mazání: Odstraňte veškerý odpad, otřepy a nánosy maziva z razníku. Po vyčištění namažte všechny potřebné stykové plochy, aby byl zajištěn hladký chod.

Nástroje potřebné pro tyto úkoly se mohou lišit od základních po specializované. Typická sada nástrojů pro údržbu razníků by měla obsahovat:

- Přesné brusné kotouče (vybrané pro konkrétní nástrojovou ocel)

- Olejové pilníky a diamantové soubory pro jemné dokončení

- Přesné měřicí přístroje, jako jsou posuvná měrka a mikrometry

- Momentové klíče pro zajistění utažení spojů dle specifikace

- Čisticí prostředky a vhodné mazivo

Zvládnutím těchto základních metod může dílna na tvary výrazně snížit frekvenci hlavních oprav, prodloužit životnost nástrojů a zajistit konzistentí výrobu vysoce kvalitních automobilových dílů.

Pokročilé a rychlé opravné techniky

I když běžná údržba může zabránit mnoha problémům, některé typy opotřebení nebo poškození vyžadují pokročilejší technologický zásah. U složitých forem na karosářské díly, kde je rozhodující přesnost a prostoj je extrémně nákladný, jsou nezbytné pokročilé a rychlé opravné techniky. Tyto metody přesahují tradiční broušení a mezikusování a využívají sofistikovanou technologii k obnovení původní geometrie a povrchových vlastností formy s mimořádnou přesností.

Jednou z nejúčinnějších moderních metod je **svařování nebo povlakování laserem**. Tato technika využívá vysoce energetický laserový paprsek k roztavení přídavného materiálu (často slitinového prášku nebo drátu) na poškozeném nebo opotřebovaném místě formy. Tímto procesem vzniká hustá, metalurgicky spojená opravná vrstva, která je mimořádně pevná a odolná. Hlavní výhodou laserového svařování je minimální tepelně ovlivněná zóna (HAZ). Na rozdíl od tradičního svařování, které může ohřát velkou plochu a ohrozit deformací celé části formy, laser soustředí intenzivní energii na velmi malou plošku. Tato přesnost umožňuje opravy i na složitých prvcích, aniž by byla narušena integrita okolní nástrojové oceli.

Další metodou vysoké přesnosti je **elektroerozivní obrábění (EDM)**. EDM se často používá k opravě drolení, trhlin nebo jiných lokálních vad s chirurgickou přesností. Tento proces využívá elektrické jiskry k odstraňování kovu, což umožňuje technikovi odebrat poškozený materiál nebo přidat nový materiál pomocí mikro-EDM povlakování. Stejně jako u svařování laserem má EDM velmi malou tepelně ovlivněnou zónu, což jej činí ideálním pro opravy vysoce přesných nástrojů, kde je rozhodující zachování rozměrové stability.

Kromě opravy geometrie je stejně důležité obnovit povrchové vlastnosti razníku. Právě zde přicházejí vhod techniky **povrchového inženýrství a kalení**. Pokud razník ztratil tvrdost svého povrchu opotřebením, lze ji obnovit procesy jako například nové kalení nebo popouštění. Pro ještě vyšší odolnost lze použít pokročilé povrchové nátěry. Nátěry metodou fyzikální depozice z plynné fáze (PVD), jako jsou nitrid titanu (TiN) nebo nitrid chromu (CrN), vytvářejí na povrchu razníku extrémně tvrdou vrstvu s nízkým koeficientem tření. To nejen zlepšuje odolnost proti opotřebení, ale může také zlepšit tok materiálu během procesu lisování, čímž výrazně prodlužuje provozní životnost razníku. Přední výrobci v automobilovém průmyslu často spoléhají na partnery s hlubokými odbornými znalostmi v těchto oblastech. Například odborníci jako Shaoyi (Ningbo) Metal Technology Co., Ltd. využívá pokročilých technologií a přesného inženýrství k výrobě vysoce kvalitních speciálních tvářecích nástrojů pro automobilový průmysl, přičemž principy oprav a údržby jsou nedílnou součástí dosažení požadované životnosti a výkonu pro OEM a dodavatele první úrovně.

Volba vhodné pokročilé techniky závisí na konkrétném problému. Společnost může například zvolit svařování laserem pro opravu opotřebovaného rohu tvářecího nástroje, následované přesným frézováním s číselnou kontrolou (NC), aby byla obnovena přesná geometrie. Rozhodnutí o investici do těchto technologií namísto tradičních metod často závisí na faktorech, jako je složitost nástroje, objem výroby a obrovské náklady nepředvídaných výpadků.

Role a povinnosti odborníka na údržbu nástrojů

Za každou dobře udržovanou matricí a úspěšným výrobním cyklem stojí zkušený odborník na údržbu matic. Tato role, často označovaná jako nástrojář nebo technik údržby matic, je klíčová pro celý výrobní ekosystém. Tito odborníci nejsou pouhými mechaniky; jedná se o vysoce kvalifikované řemeslníky, kteří spojují mechanické nadání s hlubokým porozuměním metalurgii, přesnému obrábění a samotnému procesu tváření. Jejich odbornost přímo ovlivňuje efektivitu výroby, kvalitu dílů a provozní rentabilitu.

Hlavní povinnosti technika údržby nástrojů jsou mnohastranné. Jejich základní povinností je provádět plánovanou preventivní údržbu a nezbytné opravy nástrojů. To zahrnuje řešení problémů, které vzniknou během výroby, diagnostiku hlavní příčiny problému – ať už se jedná o otupený děrovací nástroj, nesprávně zarovnanou součástku nebo opotřebovanou tvářecí část – a provedení správné opravy. K tomu používají širokou škálu specializovaných nástrojů, od přesných brusek a frézek až po pokročilé diagnostické vybavení, aby zajistili, že každá součástka nástroje funguje tak, jak bylo navrženo.

Typický den odborníka na údržbu nástrojů zahrnuje širokou škálu úkolů. Může začít tím, že si přečte pracovní rozkazy z předchozí směny, aby stanovil pořadí své práce. To může znamenat pečlivé demontování nástroje, nabroušení všech jeho řezných částí, doplnění mezerových podložek pro obnovení správného časování a opětovnou montáž pro další běh výroby. Je také odpovědný za důkladné dokumentování veškeré provedené práce, čímž vzniká cenný záznam, který lze využít k předvídání budoucích potřeb údržby a k identifikaci opakujících se problémů, které by mohly ukazovat na chybu v konstrukci nástroje.

Získání kvalifikace zkušeného technika provozní údržby nástrojů vyžaduje jedinečnou sadu dovedností. Mezi klíčové vlastnosti patří:

- Mechanické nadání: Intuitivní porozumění fungování mechanických systémů je základním předpokladem.

- Pozornost k detailu: Práce je velmi přesná, často se pohybujeme v tolerancích měřených tisícinami palce. I malá chyba může vést k vážným výrobním problémům.

- Schopnosti řešit problémy: Technici musí být schopni analyzovat problém, identifikovat jeho kořenovou příčinu a vypracovat účinné řešení, často i za tlaku.

- Znalost nástrojů: Ovládání ručních nástrojů i pokročilých strojů, včetně brusek, soustruhů a někdy i CNC strojů, je nezbytné.

Nejčastější dotazy

1. Co je oprava nástroje?

Oprava nástrojů zahrnuje údržbu a opravy nástrojů, což jsou specializované nástroje používané v průmyslu na řezání nebo tvarování materiálu. Úkoly osoby provádějící opravu nástrojů zahrnují odstraňování problémů, které vzniknou během výroby, diagnostiku příčin vad nebo poruch a použití vhodných nástrojů a metod k obnovení nástroje do správného pracovního stavu.

2. Co dělá technik pro údržbu nástrojů?

Technik pro údržbu nástrojů je kvalifikovaný odborník, který je zodpovědný za výrobu a údržbu technického nářadí používaného při výrobě dílů. Jeho práce zahrnuje provádění plánované preventivní údržby, jako je čištění a broušení, stejně jako složité opravy, aby bylo zajištěno správné fungování nástrojů, vysoká kvalita vyrobených dílů a dlouhá životnost nástrojů.

3. Co je údržba nástrojů a forem?

Údržba nástrojů a lisovacích forem je systematický proces péče o nástroje, který zajišťuje jejich dlouhou životnost a vysoký výkon. Zahrnuje běžné činnosti, jako je kontrola opotřebení, čištění dílů, mazání pohyblivých součástí, broušení řezných hran a výměna opotřebovaných nebo poškozených částí. Cílem údržby forem je předcházet neočekávaným poruchám a zajišťovat nepřetržitý chod a kvalitu výrobní linky.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —