Какво е фосфатиране? Видове, кога да се използва всеки и защо

Какво е фосфатиране и защо се използва?

Какво означава фосфатирането в обработката на метали

Сигурно сте се чудили защо някои части от автомобили служат по-дълго или защо боята по-добре се закрепва върху определени метални повърхности? Отговорът често се крие в процес, наречен фосфатиране . По същество фосфатирането е химична конверсионна обработка, която превръща най-външния слой на метал — обикновено въглеродна стомана или нисколегирана стомана — в плътно свързан, кристален фосфатно покритие . Този слой не е боя или метално галванично покритие. Вместо това това е нова повърхност, създадена чрез химична реакция, предназначена да подобри корозионната устойчивост, адхезията на боята и способността за смазване в индустрии като автомобилна, производство на фитинги, битова техника и нефтопроводно оборудване.

Как се образува фосфатното конверсионно покритие

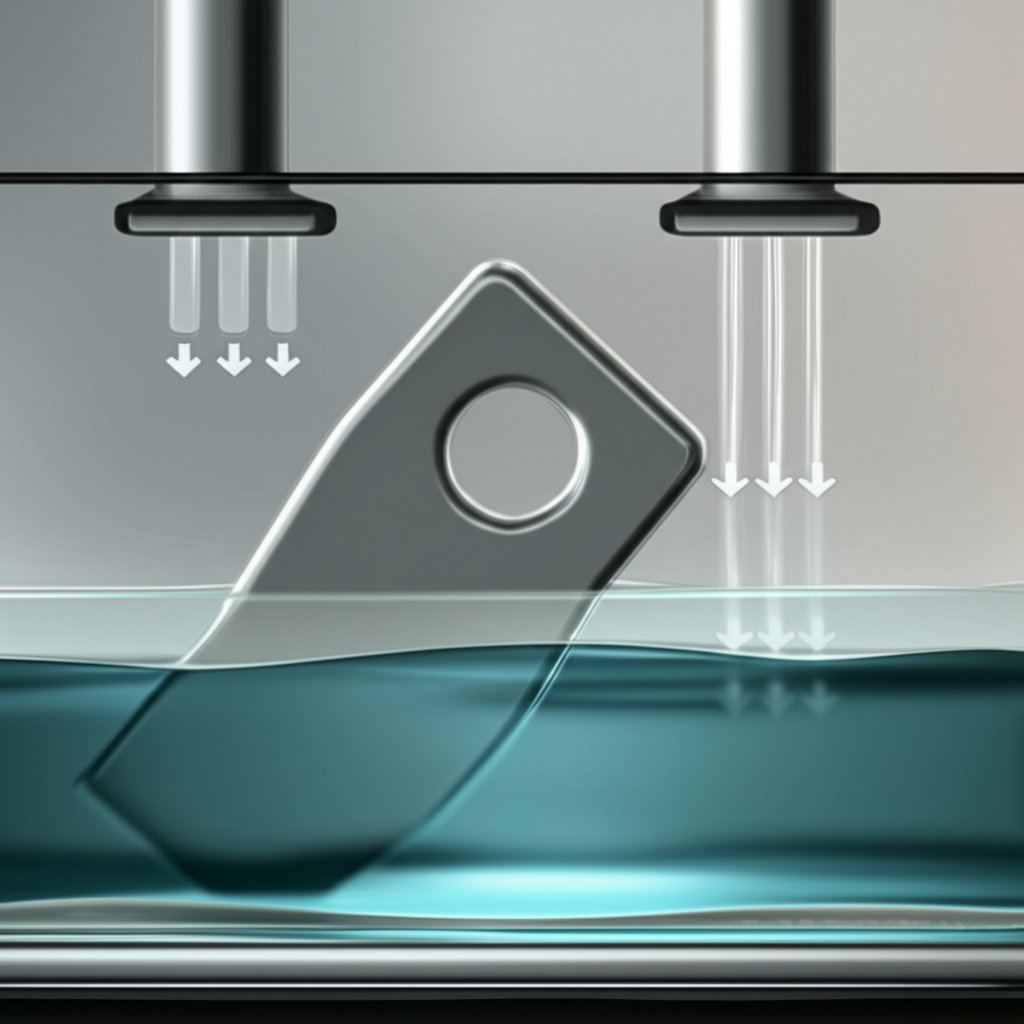

Звучи сложно? Спомислете си потапянето на метална част в специална вана, съдържаща фосфорна киселина и метални йони като цинк, желязо или манган. Киселината леко реагира с метала и по мере как реакцията напредва, образуват се фосфатни кристали, които се закрепват към повърхността, създавайки равномерен, микрокристален слой, известен като фосфатно преобразуващо покритие . Този процес понякога се нарича фосфатиране и се извършва с голяма прецизност в зависимост от основния метал и желания крайни резултат. Например, въпреки че стоманата е най-често срещания подложков материал, специализирани химични състави позволяват фосфатиране и върху алуминий или стоманени повърхности с цинково покритие (източник) .

Предимства и вградени компромиси

Защо производителите избират фосфатирането пред други предварителни обработки? Ето бърз списък с нещата, които ще забележите при качествено фосфатно покритие:

- Значително подобрена адхезия на боята — боята се задържа по-добре и трае по-дълго

- Корозионна устойчивост под покрития — защитава метала от ръжда и околната среда

- Намалено залепване и износване — особено важно за фиксиращи елементи, предавки и формовани части

- Постоянна активация на повърхността — осигурява еднородно покритие при последващи процеси

Фосфатирането често се избира поради икономичността си, надеждност и способността да осигурява последователни резултати като основа за допълнителни покрития или смазки. Важно е обаче да се има предвид, че самото фосфатно конверсионно покритие не може да замести пълноценна бариерна защита в агресивни среди. Защитното му действие зависи от правилно почистване, контрол на разтвора и постобработка. Без тях дори най-доброто фосфатно покритие може да не отговаря на очакванията.

Къде се вписва фосфатирането сред предварителните обработки

За разлика от боядисявания или покрития, фосфатирането е основна преобразуваща стъпка — често първата в последователността преди боядисване, напудряване или смазване. То е особено ценно в автомобилното производство, където помага на каросерийни панели и здрави връзки да се противопоставят на корозията, както и при машинни или нефтените части, където важни са лубричността и износоустойчивостта. Съществуват специализирани версии за алуминий и стомана с цинкови покрития, но повечето приложения са насочени към стоманени и чугунени подложки.

Фосфатирането е основна преобразуваща стъпка, която прави последващите покрития по-ефективни, по-дълготрайни и по-еднородни при нанасяне.

Обобщавайки, ако оценявате какво е фосфатиране за следващия си проект, мислете за това като за стратегично повърхностно третиране, което осигурява по-добра производителност на боятите, смазките и дори на необработени метални части. Следващите раздели ще ви насочат през основните типове фосфати, стъпка по стъпка контрол на процеса, шаблони за осигуряване на качеството, отстраняване на неизправности и ясни препоръки за избор – така че да можете да изберете правилното фосфатиране според вашите нужди.

Как работи процесът на фосфатиране

Основни принципи за подготовкготвяне на повърхност

Когато влезете в модерно фосфатиращо предприятие , работният поток може да изглежда високотехнологичен, но основните стъпки остават практически и методични. Защо подготовката на повърхността е толкова важна? Защото производителността на всеки фосфатен слой върху стомана зависи първо от това колко чиста и активна е повърхността. Представете си, че рисувате върху мазна, прашна метална повърхност – крайният резултат просто няма да се задържи. Затова всеки успешен процес на фосфатиране започва със стриктно почистване и инспекция.

- Проверка при постъпване и идентифициране на замърсявания: Частите се проверяват за масла, ръжда или други замърсявания. Това помага да се избере подходящия метод за почистване и гарантира, че процесът ще бъде адаптиран за всяка партида.

- Механично или химично почистване: Упоритите замърсители може да изискват обработване чрез струйно почистване или специални детергенти преди напредване.

- Алкално обезмасляване: Горещ алкален разтвор премахва мазнини и производствени масла. Това е задължителна стъпка за постигане на последователен фосфатиране резултати (източник) .

- Изплакване с вода: Изплакването премахва остатъчни количества почистващи средства и предотвратява нежелани реакции в следващите стъпки.

- Активиране (ако се използва): При някои процеси се прилага предварителна обработка, която стимулира образуването на фини, равномерни фосфатни кристали — особено важно за части със сложна форма.

Преглед на етапите за конверсия

- Нанасяне на фосфатиране (чрез потапяне или пръскане): Тук се извършва основната химична реакция. Детайлите се потапят или пръскат с фосфатиращ разтвор – съдържащ съединения на желязо, цинк или манган. Изборът между потапяне и пръскане зависи от геометрията на детайлите, мащаба на производството и вида на фосфатна обработка която се изисква. Например, цинково фосфатиране често се използва за автомобилни кабини чрез линии за пръскане, докато тежкотоварни части могат да бъдат потопени, за по-здрава повърхност.

- Междинно(и) изплакване(я): След фосфатирането, внимателното изплакване гарантира, че няма остатъчни химикали, които биха могли да попречат на последващите покрития.

- Последваща обработка/запечатващ агент (по избор): Може да се нанесе хроматен или безхроматен запечатващ агент, за да се подобри корозионната устойчивост и адхезията на боята. Препоръчва се използването на постобработващи средства, подкрепени от ясна техническа документация, за осигуряване на стабилни експлоатационни характеристики.

Сушение и обработка

- Изсичане: Деловете се изсушават с топъл въздух, фурни или въздушни ножове, за да се подготвят за боядисване или складиране. Правилното изсушаване предотвратява петна от вода и гарантира цялостността на фосфатния слой.

- Покритие или защитено складиране: Обработените части сега са готови за боядисване, прахово покритие, смазване или временno складиране. Добре изпълнена фосфатна промяна означава, че метала е подготвен за следващата стъпка.

Ключови фактори и контролен списък за готовност

През цялото процес на фосфатиране , няколко фактора определят качеството на покритието:

- Чиста, безмаслена повърхност преди фосфатиране

- Постоянно разбъркване и контрол на температурата в купата

- Свежи, незамърсени изплаквания между стъпките

- Минимално време между изплакване, фосфатиране и сушене

- Контролирано попълване на купата — коригиране на химикалите при нужда за еднородни резултати

Преди да преместите детайлите по-нататък по процеса, проверете за:

- Липса на прекъсване от водни капки (водата се разстила равномерно по повърхността)

- Еднороден матов вид от фосфатното покритие

- Липса на видим прах или остатъци

- Правилно стичане — без застояла вода или следи

Точки за вземане на решение: Потапяне срещу Пръскане, Желязо срещу Цинк срещу Манган

Изборът на правилния процес често зависи от конструкцията на детайла и предвиденото му приложение. Потапянето се предпочита за тежки, сложни или подложни на износване части, докато методът с пръскане е подходящ за висока производителност и по-прости форми. Желязната фосфатизация е икономически изгодна за основи за боядисване, цинково фосфатиране избира се при необходимост от висока корозионна защита, а мангановата се използва там, където е от съществено значение смазването. Ако са необходими точни стойности на рН, температура или време на потапяне, трябва да се консултирате със съответните стандарти или техническите данни, предоставени от доставчика. При обикновените операции ключово за осигуряване на високо качество е напълно овлажняване на детайла, достатъчно разбъркване на банята и минимизиране на забавянията между стъпките.

Помнете, че целта на всеки фосфатен слой върху стомана е да осигури последователна и добре сцепваща се основа за следващия процес – независимо дали това е боя, прах или масло. Следващата секция ще ви помогне да изберете подходящия тип фосфатиране за вашето приложение, като сравнява желязни, цинкови и манганови опции според функция и промишлени нужди.

Видове фосфатни покрития и кога да се използват

Желязо срещу цинк срещу манган - преглед

Когато решавате кое фосфатно покритие е най-подходящо за вашия проект, е полезно да видите основните разлики един до друг. Всеки тип — желязо, цинк и манган — предлага уникални предимства за конкретни индустриални нужди. Нека разгледаме практически силни страни и компромиси за всеки от тях:

| Тип фосфат | Основна функция | Типични последващи покрития | Стойност към корозия (под боя) | Износване/лубрикация | Често срещани индустрии/приложения |

|---|---|---|---|---|---|

| Фосфатно покритие с желязо | Основа за боя, лека защита срещу корозия | Течна боя, прахово покритие | Добра (за леки среди) | Ниска (не вдържва масла) | Битови уреди, автомобилни панели, рафтове, потребителски стоки |

| Цинков фосфатен слой | Грунд за боя, антикорозионен слой, студено оформяне | Течна боя, прахово покритие, масло, восък | Отлична (най-добрата сред фосфатите) | Средна (вдържва добре смазките) | Автомобилни шасита, тежка техника, фиксиращи елементи, военни приложения, строителство |

| Манганов фосфатен слой | Защита при приработване, смазваемост, първоначална защита | Масло, восък, леко боядисване | Много добра (при намазване с масло), умерена (само по метал) | Висока (най-подходяща за движещи се части) | Зъбни колела, лагери, здрави връзки, инструменти за нефтени полета, вътрешни двигатели части |

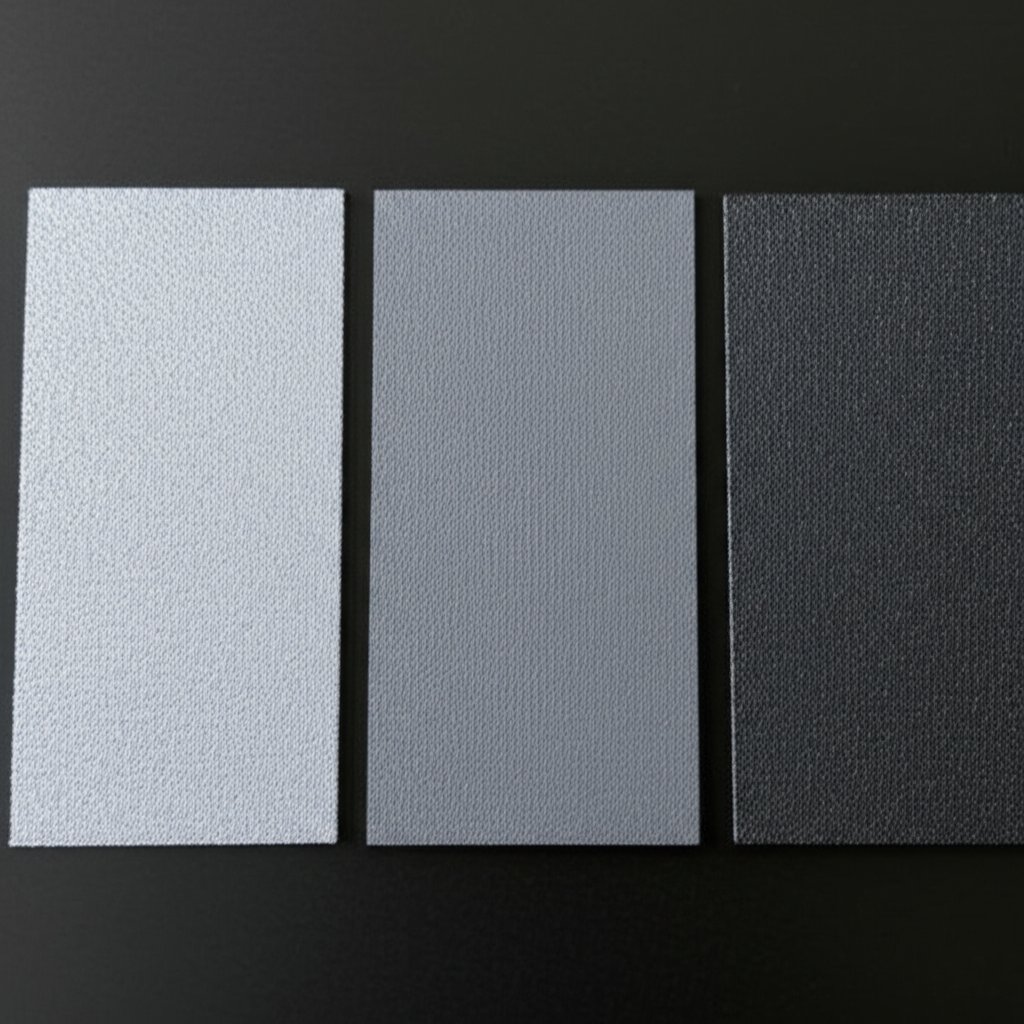

Избор на тегло на филма и кристална структура

Не всички фосфатни покрития са еднакви — дори в рамките на един тип има опции с различна дебелина на филма и размер на кристалите. Ето как да подберете подходящото фосфатно покритие за вашата употреба:

- По-дебели покрития: Изберете филми с по-голяма тегловна маса и грубокристална структура, когато е необходимо максимално задържане на масло или восък — идеално за манганов фосфатен слой върху здрави връзки и предавки или тежък цинков фосфатен слой за студено оформяне и защита от ръжда.

- По-леки, финокристални покрития: Избирайте тези при сложни геометрии или когато гладка повърхност, готова за боядисване, е от решаващо значение. Желязните фосфатни и леките цинкови фосфатни покрития често се използват при високопроизводителни пръскачни линии, където най-важни са равномерният външен вид и доброто залепване на боята.

Експлоатационните качества на фосфатното покритие зависят не само от дебелината му, но и от кристалната структура. Плътните, с фини зърна слоеве подпомагат залепването на боя и устойчивостта към корозия, докато грубите, с отворена структура слоеве абсорбират масло, осигурявайки по-добра смазваемост и защита при натоварване.

Препоръки по индустрия

- Автомобилни каросерии и панели: Желязното фосфатно покритие често се използва като икономична основа за боя в благоприятни среди. За по-висока устойчивост към корозия, особено при шасита, предпочитано е цинковото фосфатно покритие.

- Фиксиращи елементи, предавки и двигатели компоненти: Манганов фосфатен слой е предпочитаният избор за приработване, първоначално смазване и подобрена лубрикация — особено когато детайлът ще бъде смазан след обработката. Често се среща като черен фосфатен слой върху критични движещи се части.

- Тежко оборудване и военна техника: Цинковият фосфатен слой се предпочита поради отличната си защита срещу корозия под филма и съвместимост с множество горни слоеве, включително масла и восъци.

- Битова техника и потребителски стоки: Желязната фосфатизация се използва широко поради простотата и икономичността си, когато не се изисква изключителна устойчивост на корозия.

Важно е да се помни: металургията, предходните формообразуващи операции и чистотата на повърхността могат да повлияят върху резултатите толкова, колкото и самата химия на разтвора. Дори и най-добрият манганов фосфатен слой oR цинков фосфатен слой ще остане недостижен, ако подложката не е правилно подготвена.

Изберете по-дебел, груб слой, когато е необходимо задържане на масло или устойчивост на абразия; изберете по-лек, финокристален слой за сложни форми или когато външният вид на боята е от решаващо значение.

Като цяло, изборът на подходящ фосфатен слой зависи от съвместимостта с околната среда и последващите процеси. Независимо дали имате нужда от издръжлив манганов фосфатен слой за защита при първоначална употреба или от икономичен желязен фосфатен слой за боядисване, разбирането на тези различия ви помага да направите най-добрия избор за вашето приложение. В следващата секция ще разгледаме как фосфатните покрития взаимодействат с боите и грундовете, за да осигурят дълготрайна защита срещу корозия и залепване.

Фосфатиране за подобрена адхезия на боя и контрол на корозията

Защо фосфатът подобрява адхезията на боята

Някога се чудили защо някои боядисани метални части съпротивляват отлепване, пукане или ръжда в продължение на години, докато други бързо се повреждат? Тайната често е в подготовката на повърхността — по-точно в използването на фосфатиране. Когато нанесете фосфатно покритие, създавате микрокристален слой върху метала. Този слой не е само за показ; той осигурява уникален микрозакрепващ ефект. Представете си милиони миниатюрни върхове и долини на микроскопично ниво. Праймерите за боя, като праймер за цинков фосфат , могат да проникнат в тези области, заздравявайки се и образувайки много по-силна връзка с метала отдолу. Този микрозакрепващ ефект, комбиниран с подобрена повърхностна енергия на обработения метал, гарантира, че боята или праховите покрития се закрепват по-равномерно и съпротивляват отслабване с течение на времето.

Съвместимост и последователност на праймерите

Получаването на максимална ефективност от фосфатното покритие не зависи само от самото покритие, а и от това какво следва. Ето списък с най-добри практики при подготовката за боядисване или напудряване:

- Основно почистване: Премахнете масла, прах и цялата рыхла корозия преди фосфатиране.

- Бързо преместване към боядисване: Премествайте детайлите към етапа на боядисване веднага след изсушаване, за да се предотврати проблясъчна ръжда или замърсяване.

- Съвместими праймери: Използвайте праймери, които са формулирани да се свързват с повърхности, третирани с фосфат, като праймер за цинков фосфат за стомана.

- Внимателно обращение: Избягвайте докосване или замърсяване на фосфатния слой преди боядисване или напудряване.

Фосфатирането е особено ефективно като предварителна обработка както за течни, така и за прахови покрития, включително върху покрито с прахово покритие листово метал . Фосфатният слой помага за предотвратяване на проблеми като отделяне на газове или лошо залепване, стига той да е чист, сух и правилно запечатан преди нанасяне на покритието.

Реалности при отстраняване на ръжда: боядисване върху ръжда и контрол на корозията

Може да видите продукти, предлагани за боядисване върху ръжда , но ето какво трябва да знаете за надеждни, дълготрайни резултати: Въпреки че някои специализирани бои могат да инкапсулират и забавят съществуващата ръжда, най-предвидимите резултати се постигат чрез премахване на възможно най-много рыхла корозия, задълбочено почистване на повърхността и след това нанасяне на преобразуващо покритие като фосфатиране преди боядисване (Не боя) . Този подход гарантира, че новата боядисана система ще се закрепи към стабилна, устойчива на корозия основа, а не към люспеста ръжда, която може да подкопае крайния резултат.

Когато става въпрос за цинк, много хора се чудят: дали цинковото покритие е защитено от ръжда ? Цинковото покритие осигурява жертвено слой, който предпазва стоманата, като реагира с кислорода първо. Въпреки това, това не е постоянно решение — с течение на времето, особено в сурови или морски среди, цинкът ще се износи и ще остави стоманата уязвима. За максимална дълготрайност комбинирането на предварителни обработки с цинков фосфат с подходящи грундове и горни слоеве е доказана стратегия.

Покритието ви е толкова дълговечно, колкото е подготовката на повърхността — фосфатирането повишава основата за дългосрочна производителност.

Съвместимост с прахово боядисване: Избягване на капани

Металите, третирани с фосфат, са отлични кандидати за прахово боядисване, но само ако фосфатният слой е чист, запечатан и напълно сух. В противен случай може да се сблъскате с проблеми като отделяне на газове (мехури или иглички) или лошо залепване. За покрито с прахово покритие листово метал , винаги проверявайте дали фосфатираната повърхност издържа теста с воден праг и е свободна от замърсители преди поставяне в пещта. Тази допълнителна прецизност помага да се осигури напълно качествено покритие с прах, което осигурява визуална привлекателност и надеждна защита срещу корозия.

С основата на фосфатирането на място, можете уверено да изградите система за боядисване или нанасяне на прахово покритие, която ще устои на ръжда, ще изглежда отлично и ще служи години наред. Следващата стъпка е задълбочаване в контрола на процеса и основните принципи за управление на разтвора — така че да можете да осигурите последователни резултати високо качество всеки път.

Основи на контрола на процеса и управлението на разтвора за последователни резултати при фосфатиране

Наблюдение на разтвора и основи на титруването

Задавали ли сте си въпроса защо един партида фосфатирана стомана има безупречно покритие, докато друга не успява? Отговорът се крие в контрола на процеса. Управлението на процеса за фосфатно конверсионно покритие е свързано с проследяване на правилните параметри и използване на подходящи химикали за фосфатиране химикали за фосфатиране , и бързо реагиране на промените. Звучи сложно? Нека го разделим на части, за да можете да поддържате покритията си еднородни и високоефективни.

- Ежедневни титрувания на свободна/обща киселина: Редовното титруване е първата ви линия на отбрана. Използвайте метода на доставчика си, за да измерите общата киселина (обща киселинност) и свободната киселина (реакционноактивната част). Тези стойности показват дали вашата вана е в оптималния диапазон за образуване на издръжливо цинково-фосфатно конверсионно покритие oR желязно-фосфатна предварителна обработка .

- Проверка на температурата: Фосфатните вани работят най-добре при високи, стабилни температури — често над 180°F. Ако е твърде студено, реакцията спира; ако е твърде горещо, рискувате травяне на метала или образуване на груби, зърнести покрития.

- Проверка на утайката: Всички фосфатни процеси произвеждат утайка като страничен продукт. Проверявайте дъното на резервоара и уловителите за утайка всеки ден. Излишно натрупване може да сочи дисбаланс във ваната или прекомерно замърсяване.

- Проверки на проводимостта на изплакващата вода: След фосфатирането изплакванията трябва да са чисти и с ниска електропроводимост. Високи показания могат да сочат към пренасяне на химикали или недостатъчно изплакване, което може да повлияе на последващите процеси фосфатно покритие качеството.

- Регистриране на времето в купата: Водете запис за това колко време всеки детайл прекарва в купата. Еднаквото време на пребиваване помага за осигуряване на равномерна дебелина на покритието и кристална структура.

| Дата/смяна | ID на резервоар | Температура | Свободна/обща киселина | Ускорител | Наблюдение на утайката | Електропроводимост на изплакването | Добавки | Бележки | Инициали |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 СУТ | Phos-1 | 185°F | 6.0/1.0 | Ok | Светлина | Ниско | Никой | — | JS |

Възстановяване и контрол на изнасянето

Как да поддържате ваната си в оптималното състояние? Добавяйте концентрати въз основа на резултатите от титруване, производствената скорост и визуалното качество на филма. Ако свободната или общата киселина падне под целевата стойност, добавете повече от съответната химикали за фосфатиране . Ако забележите неравномерни или тънки покрития, проверете за спадове в температурата или прекомерно изнасяне — когато детайлите извличат твърде много разтвор от резервоара. Автоматичните дозиращи системи могат да помогнат, но дори и ръчните корекции дават резултат, стига да документирате промените и да следите тенденциите. Помнете, че възстановяването не е просто добавяне на още вещество; става дума за възстановяване на правилния баланс за вашия е свързано с проследяване на правилните параметри и използване на подходящи .

Източници на замърсяване и сигнали

Дори най-добре поддържаната вана може да пострада от замърсяване. Ето обичайните заподозрени, които трябва да наблюдавате:

- Масла от недостатъчно почистване преди желязно-фосфатна предварителна обработка

- Соли от варовита вода, които могат да утаяват и наруши химичния баланс

- Стоманени частици и примеси от предходни процесни стъпки

- Кръстосано замърсяване от химикали от горе по процеса или несъвместими почистващи средства

Редовно проверявайте и почиствайте вашите резервоари и следвайте препоръките на доставчика за периодична смяна на купоните, за да се контролира замърсяването. Ако забележите внезапни промени във вида на покритието – като петнистост, вариации в цвета или излишна утайка – предприемете незабавно разследване. Постоянните записи в дневника и анализът на тенденциите ще ви помогнат да откривате проблеми преди те да повлияят на вашата фосфатирана стомана производителност.

Свързване на процесния контрол с качеството на покритието

Защо всички тези усилия? Защото точният контрол на процеса води до равномерна морфология на филма, надеждно фосфатно покритие работен параметър. Като използвате горепосочения чеклист и дневник за купоните, ще дадете на всяка партида най-добрите шансове за успех. е свързано с проследяване на правилните параметри и използване на подходящи изпълнение и по-малко изненади при последващото боядисване или формоване. Представете си, че изпращате партида детайли на боядисване, само за да установите лоша адхезия или неравномерно покритие — често пъти основната причина се оказва пропуснат

Готови ли сте за следващата стъпка? В следващата секция ще разгледаме шаблони за приемане при инспекция и документация — така че да можете да потвърждавате качеството и да поддържате процеса си винаги на правилния път.

Шаблони за одобрение и документация при инспекция за надеждно качество на фосфатиране

Критерии за приемане, които авторите могат да приложат

Когато управлявате линия за фосфатиране, как разбирате дали вашите фосфатирани части отговарят на изискванията всеки път? Ясни и приложими критерии за приемане правят голяма разлика. Ето практически таблица, която можете да използвате за стандартизиране на проверките за качество за всяко фосфатиране на стомана oR фосфатиране на алуминий приложение:

| Атрибут | Критерии за приемане | Метод на изпитване/референция |

|---|---|---|

| Външен вид | Еднородна матова повърхност, без голи петна, без мастилени следи или бели петна; последователен цвят (сив до черен за стомана, според спецификацията) | Визуална проверка при осветеност над 50 люмена/кв. фут 2(538 лукс); виж TT-C-490H, 3.5.1 |

| Адхезия | По-малко от 5% от покритието се отстранява от лепенката; минимален рейтинг 4B (тест с лепенка) | ASTM D3359 (решетъчна форма/лента); TT-C-490H, 3.5.6 |

| Тегло/дебелина на покритието | В рамките на обхвата на доставчика/договора (напр. типичен обхват като 1,1–11,8 g/m² за цинкови фосфати и 0,2–1,0 g/m² за желязни фосфати) | Почистване/претегляне според TT-C-490H, A.4.5–A.4.9 или MIL-DTL-16232G, 4.7.3 |

| Чистота | Без воден разрив (водата се разлива равномерно); без видими замърсявания или корозия | ASTM F21/F22 (тест за воден разрив); TT-C-490H, 3.3.1, 4.7.3.1 |

| Последваща обработка (ако е необходима) | Наличие на запечатващо средство/масло, както е посочено; без излишни остатъци | Визуално/тактилно; технологичен лист на доставчика |

Методи за инспекция и пробоподготовка: Практическо планиране на осигуряване на качеството

Звучи сложно? Ето проверяем контролен списък, който ще ви помогне да създадете надежден план за инспекция за фосфатирани части, независимо дали работите с високотонасен поточен процес или с специализирана партида:

- Определяне на партидата: Групиране по субстрат, тип покритие и производствена партида или смяна (виж TT-C-490H, 4.3.2).

- Размер на извадката: Следвайте вътрешния си план за качество, но типичната практика е поне два тестови образци на партида или на дневно производство.

- Изпитване на тегло на филма: Премахване и претегляне на тестови етикети според TT-C-490H, A.4.5–A.4.9 или MIL-DTL-16232G, 4.7.3.

- Тестове за адхезия: Използвайте тест с кръстосана лента (ASTM D3359) след нанасяне на боя. За желязна фосфатна конверсионна покривка проверете, че боята не се люспи или напуква.

- Устойчивост на корозия: Солен пръскане (ASTM B117) или циклична корозия (GMW14872), както е посочено в договора или чертежа.

- Съхранение на документация: Пазете записите за резултатите от тестовете, протокола на купоните и проверките за всяка партида според TT-C-490H, 6.13.

За фосфатиране на алуминий , използвайте тестовите панели и изискванията, специфични за алуминий, по MIL-DTL-5541 или TT-C-490H, и документирайте всички отклонения или специални технологични стъпки.

Примери за формулировки в спецификации за договори и чертежи

Нуждаете ли се от готово изречение за следващата си поръчка или чертеж? Ето шаблон, който можете да адаптирате за стоманена фосфатна покривка или други чести нужди:

Осигурете фосфатно конверсионно покритие, подходящо като основа за боядисване на въглеродни стоманени или алуминиеви части. Процесът трябва да включва почистване, изплакване, конверсия, изплакване, последваща обработка (ако е посочено) и сушене. Използвайте желязно или цинково фосфат, както е указано на чертежа; филмът трябва да има равномерен вид без остатъци или непокрити участъци. Проверете теглото на покритието и адхезията според приложимите стандарти ASTM/ISO. Поддържайте документация за контрол на процеса и инспекция за всяка партида.

Справочни стандарти като ASTM D3359 (адхезия), ASTM B117 (разпръскване със солена вода) и TT-C-490H или MIL-DTL-16232G за процес и критерии за приемане (вижте TT-C-490H за подробности) .

Шаблон за документация на партида и качество

Подредеността е от съществено значение както за спазване на изискванията, така и за отстраняване на неизправности. Ето проста таблица за запис на партида, която можете да приложите за всеки цикъл на фосфатирани частите:

| Поръчка за работа | Номер на част | Субстрат | Маршрут на процеса | Идентификатори на резервоари | Времена (Начало/Край) | Оператор | Резултати/Измервания | Разположение | Действия при несъответствие |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Стомана | Желязен фосфат/прахово покритие | P1, R1 | 08:00–09:30 | JD | Тегло на филма: 3,2 g/m 2; Адхезия: 4B; Визуално: Преминато | Прието | — |

За по-комплексен контрол на качеството можете да добавите полета за условията на околната среда, специални инструкции или връзки към цифрови снимки. За фосфатирани алуминий отбележете всякакви отклонения в процеса или специални резултати от тестове.

Като използвате тези шаблони и се позовавате на признати стандарти, ще опростите инспекцията, ще ускорите одитите и ще гарантирате, че всеки фосфатиране на стомана или алуминиевата част отговаря на очакванията на клиента. Следващата стъпка е отстраняването на неизправности – помагаме ви бързо да диагностицирате и коригирате дефекти, за да остане процесът под контрол.

Отстраняване на неизправности и коригиращи действия при фосфатиране на стомана

Диагностика на дефекти по външен вид

Когато управлявате линия за фосфатиране, дори най-опитните оператори се сблъскват с изненади – неравномерни покрития, странни цветове или боя, която просто не се държи. Звучи познато? Нека разберем какво ви казват тези симптоми, за да можете бързо фосфатирате стоманени части с увереност и последователност. По-долу е показана практическа таблица за отстраняване на неизправности, която можете да използвате за диагностициране, коригиране и предотвратяване на чести дефекти при фосфатиране на стомана и манганово фосфатиране линии.

| Симптом | Вероятни причини | Коригиращи стъпки | Превентивни мерки |

|---|---|---|---|

| Петнисти или голи участъци | Лошо почистване (масло/ръжда), ниска киселинност, изчерпан ускорител, кратко време на процеса, ниска температура | Почистете отново детайлите, проверете и нагласете химическия състав на разтвора според титруването на доставчика, увеличете времето/температурата, оптимизирайте активирането | Потвърдете ефективността на почистването, затегнете графика за титруване и наблюдение на разтвора, поддържайте правилно активиращо къпине |

| Хлъзгава, пясъчеста текстура; слабо залепване | Прекалено старо къпине (високо съдържание на утайка), висока свободна киселина, прекомерно време за обработка, груб растеж на кристали | Премахнете утайката, нагласете съотношението на киселината (СК/ОК), намалете времето за обработка, обновете къпинето при нужда | Наблюдавайте съдържанието на утайка, поддържайте СК/ОК в рамките, зададени от доставчика, избягвайте прекомерна обработка |

| Бяла ръжда се образува бързо; проваляне на теста със солен разпръск | Тънък фосфатен слой, недостатъчно запечатване, замърсяване при изплакване (хлориди/сульфати) | Увеличете теглото на покритието (нагласете къпинето, времето, температурата), приложете запечатващ агент след обработка, използвайте деионизирана вода за изплакване | Редовно проверявайте дебелината на покритието, валидирайте нанасянето на уплътнителя, осигурете чистота на измивната вода |

| Тъмни/димни остатъци; жълтеникави или тъмни петна | Преекстензивно етчване, замърсяване на разтвора (тежки метали), прегрят разтвор, лошо измиване | Обновете измиването, контролирайте температурата на разтвора, почистете разтвора (филтриране), неутрализирайте и измийте след киселинната обработка | Спазвайте ограниченията за проводимост на измивната вода, следете температурата на разтвора, избягвайте замърсени източници на вода |

| Потъмняване или нееднороден растеж на кристали | Замърсен разтвор, прекомерно натрупване на желязо, високо съдържание на утайка | Частично изпразване, филтриране, планово премахване на утайката | Добавете филтриране, увеличете честотата на премахване на утайката, следете съдържанието на Fe 2+ниво |

| Лоша адхезия на боята, мехури, люспене | Остатъчни масла, недостатъчна активация, лошо изплакване, твърде дебел или рыхъл фосфатен слой | Проверка на почистването и активацията, проверка на повърхността за отсъствие на капки вода (water-break-free), оптимизиране на фосфатирането (избягване на едрокристални образувания), подобряване на изплакването | Стандартизиране на подготовката, минимизиране на времето до боядисване, осигуряване на качествено изплакване |

| Интензивно образуване на утайка | Висока натовареност, слабо разбъркване, оксидация, пренасяне на желязо от киселинното обезмасляване | Увеличаване на разбъркването, планиране на редовно премахване на утайката, контрол на съдържанието на желязо | Оптимизиране на ъгъла на скелето/изтичането, поддържане на качеството на киселинното обезмасляване, монтиране на филтрираща система |

Коригиращи действия и предпазване

Представете си, че забелязвате неравномерно черно фосфатно покритие или забележите излишно количество утайка на дъното на резервоара. Какво следва? Не просто отстранявайте непосредствения проблем — документирайте основната причина в записа за партидата и прегледайте логиката си за попълване. Много повтарящи се проблеми в фосфоризиране процесите идват от пропуснати стъпки по почистването, остарели бани или непостоянен мониторинг. Затегването на графика за титруване, проверката на теста за воден разрив и осигуряването на правилно разбъркване ще ви помогне да получавате фосфатирате детайли с по-малко изненади.

- Еднородна матова повърхност — без блестящи или голи петна

- Последователни модели на стичане — без ивици или петна

- Без воден разрив — водата трябва да се разлива равномерно по цялата повърхност

Тези индикатори потвърждават, че процесът ви е под контрол. Ако нещо не е наред, действайте бързо: прегледайте почистването, проверете химическия състав на банята и инспектирайте изплакванията. При продължаващи проблеми, консултирайте техническите бюлетини на доставчика си за конкретни граници — никога не гадайте числа или не правете корекции без данни.

Свързване на дефектите с причините в горния поток

Представете си отстраняването на неизправности като детективска работа. Например, ако забележите лошо залепване на боята след манганово фосфатиране , проследете обратно процеса си: Беше ли ефективна стъпката по почистването? Проверихте ли качеството на активирането и изплакването? Беше ли химическият състав на купата под контрол? Често първоизточникът на дефекта е на по-ранен етап. Като проследявате систематично симптомите и причините, можете да предотвратите повторение на проблеми и да осигурите висококачествени повърхности партида след партида.

Като използвате този подход за отстраняване на неизправности, ще поддържате вашите фосфатиране на стомана и черно фосфатно покритие операции да работят гладко. Следващия път ще ви насочим през избора и сътрудничеството с фосфатиращи доставчици, квалифицирани за автомобилна промишленост — за да можете да гарантирате, че всеки компонент е готов за крайната обработка.

Избор на партньор за автомобилно фосфатиране

Кога да аутсорсвате фосфатиране за автомобилни компоненти

Представете си, че стартирате нов автомобилен проект – тесни срокове, строги спецификации и нулева толерантност към грешки. Кога трябва да помислите за аутсорсване на фосфатирането? Отговорът често зависи от мащаба на производството, изискванията за качество и дали собствената ви линия може да осигури последователни резултати, отговарящи на автомобилните стандарти. Ако се изисква сертифициране по IATF 16949, интегрирано стамповане/финишна обработка или бързо изпълнение за прототипи и масово производство, специализиран партньор може да ви помогне сигурно да завършите с прахово боядисване.

Какво да попитате един квалифициран автомобилен партньор

Звучи сложно? Не е задължително. Ето списък с въпроси, които задължително трябва да зададете, и ключови критерии, които да ви насочат при търсенето на надежден доставчик за фосфатиране на метални части за автомобили:

- Сертификация: Дали доставчикът притежава сертифициране по IATF 16949 за качествено управление в автомобилната промишленост?

- Интегрирани възможности: Могат ли да поемат стамповане, машинна обработка, фосфатиране и финишно прахово боядисване в единен работен процес?

- Контрол на процесите: Как контролират химическия състав на купата, теглото на покритието и водят записите по процеса?

- PPAP/Проследяемост: Предлагат ли пълна документация по Процеса за одобрение на производствени детайли (PPAP) и възможност за проследяване по партиди?

- Съвместимост с бояджийската линия: Ще се интегрира ли фосфатното им финиране безпроблемно с вашата последваща бояджийска или прахова бояжийска линия?

- Пробни партиди: Налични ли са пробни серии и валидационни образци за квалификация?

- Инспекционни и тестови отчети: Можете ли да прегледате данни от изследвания за адхезия, корозия и равномерност (ASTM/ISO)?

- Бързина на изпълнение и гъвкавост: Колко бързо могат да се адаптират към промени в дизайна или спешни поръчки?

Съставяне на кратък списък с доставчици: Кого да имате предвид?

Ето как да структурирате краткия си списък за услуги по фосфатиране в автомобилната промишленост, като обърнете внимание както на местни, така и на глобални опции. Започнете с доставчици, които демонстрират надеждни системи за качество, напреднала интеграция на процесите и доказан опит в доставките за автомобилния сектор:

| Доставчик | Ключови предимства | Сертификати | Типични възможности за автомобилна промишленост |

|---|---|---|---|

| Услуги за метално фосфатиране Shaoyi за автомобилна промишленост | Персонализирано фосфатиране, окончателно напудряване, цялостно изработване чрез штамповане/машинна обработка/финишна обработка, бързо прототипиране | IATF 16949 | Шасита, бушове, скоби, масово производство, малки серии, прототипиране |

| Cleveland Phosphating | Фосфатиране за автомобилна и промишлена употреба, местна поддръжка | ISO 9001, специфични за индустрията | Каросерни панели, фиксатори, оригинални части |

| Parker Rust Proof от Кливланд | Традиционно фосфатиране, parker rust proof, маслени и восъчни покрития | Специфични за индустрията | Фиксатори, арматура, шаси |

| American Metal Coatings | Високопроизводителна линия за прахово покритие, цинково и манганово фосфатиране, електрофореза | ISO 9001 | Автомобилна, битова техника, тежка техника |

Съпоставяне на типа фосфат с приложението

Не всички проекти изискват едно и също фосфатно покритие. За подобрена адхезия на боята и защита срещу корозия на каросерни панели или скоби, често се избира цинково фосфатиране. Ако вашите фиксатори, предавки или втулки изискват намаляване на триенето или защита при първоначалната употреба, мангановото фосфатиране е разумния избор. Винаги потвърждавайте избора си с пробни партиди – проверете съвместимостта с праховото покритие, адхезията на боята и резултатите от тестовете за корозия, преди да преминете към пълно производство.

Изборът на подходящ партньор за фосфатиране е нещо повече от просто въпрос на цена – търсете доказани системи за качество, интегрирани способности за окончателна обработка и готовност да извършват пробни партиди, съответстващи на вашите реални изисквания.

Като използвате този структуриран подход, ще минимизирате изненадите и ще гарантирате, че автоподовете ви са готови за всеки следващ процес, от штамповането до праховото боядисване на крайната линия. За повече подробности относно край-до-край възможностите на Shaoyi, включително бързо прототипиране и персонализирано фосфатиране за автомобилна индустрия, вижте техния страница с услуги . Винаги поискайте конкурентни оферти и пробни пускове, за да намерите най-подходящото решение за нуждите на вашия проект.

Често задавани въпроси за фосфатирането

1. Каква е целта на фосфатирането?

Фосфатирането превръща повърхността на стоманата или други метали в кристален фосфатен слой, като по този начин подобрява устойчивостта към корозия, адхезията на боята и намалява износването. То се използва широко в автомобилната промишленост, при производството на фиксиращи елементи и битови уреди, за да се гарантира по-дълъг срок на служба и по-добро качество на покритията.

2. Какви са трите вида фосфатиране?

Основните видове са желязо-фосфатно, цинково-фосфатно и манганово-фосфатно. Желязо-фосфатното е икономично решение за основи под боя, цинково-фосфатното осигурява по-висока защита срещу корозия и добра адхезия на боята, а манганово-фосфатното се предпочита за смазваемост и приложения с триене, като зъбни колела и фиксиращи елементи.

3. Какъв е процесът на фосфатиране?

Фосфатирането, или процесът на фосфатиране, включва почистване на метала, нанасяне на фосфатен разтвор (чрез потапяне или пръскане), изплакване и понякога запечатване на повърхността. Това формира равномерно фосфатно покритие, което подготвя метала за боядисване или допълнителна обработка.

4. Може ли фосфатирането да се използва върху метали, различни от стомана?

Да, макар че най-често фосфатирането се прилага върху въглеродни и нисколегирани стомани, специализирани химикали позволяват ефективни фосфатни покрития върху алуминий и стомани с цинково покритие, което разширява приложението му в различни индустрии.

5. Как да избера подходящия тип фосфатно покритие за моето приложение?

Изборът зависи от функцията и околната среда на детайла: използвайте желязно фосфатно покритие за умерени среди и основи за боядисване, цинково фосфатно покритие за подобрена корозионна устойчивост и адхезия на боя, и манганово фосфатно покритие за части, изискващи смазваемост или защита при износване. Консултация с квалифициран доставчик гарантира най-добрия избор за вашите нужди.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —