Какво е печено боядисване? Постоянно и гланцово покритие за метални повърхности на автомобили

Печене на боя за автомобилни метали, обяснено

Задавали ли сте си въпроса защо някои метални части по автомобилите изглеждат дълбоки и лъскави и по-добре издържат с времето? Това е обещанието зад процеса на печене на боята. С прости думи, печението на боята означава, че нанасяте покритието, а след това прилагате контролирано топлина, за да може филмът да развие пълна якост и лъскавост. Исторически погледнато, този подход се появява като завършен бакелитов лак, твърдо, лъскаво покритие, изпечено за постигане на своите свойства, често базирано на алкидни, меламинови, епоксидни, целулозен нитрат или карбамидни смоли. Преглед на CAMEO бакелитов лак . Днес както производителите на оригинални компоненти (OEM), така и операциите по възстановяване използват етапи на боядисване и печене, за да постигнат издръжлив външен вид на автомобилни метални повърхности.

Какво означава печението на боята в автомобилната индустрия

В магазина ще чуете техниците да казват, че трябва да пуснат цикъл на боя след пръскането. Идеята е проста. Топлината помага на нанасяната на фолио финална форма и достига до предназначеното му изпълнение. За разлика от продуктите, предназначени да се сушат на въздух, печенето изисква точното спазване на условията, определени от производителя на боя. Тези инструкции са включени в техническия информационен лист на продукта (ТДС) и могат да посочват температурата като въздух в кабината или като част от субстрата. Методът на измерване, времевите прозорци и дори дали е разрешено принудително сушене може да се различават в зависимост от продукта, така че винаги проверявайте TDS и всяка информация за OEM услуги, преди да изпечете I-CAR ръководство за печене на прозрачно покритие и TDS.

- Високо блясък, еднакъв вид

- Твърд, плътен, твърд филм

- Противопоглощаемост на метални части

- Процесна последователност при спазване на TDS

Защо топлосъхраняването подобрява трайността и блясъка

Топлината изхвърля разтворителите и другите летливи вещества и помага на свързващото вещество да образува по-равномерно, плътно покритие. Ето защо печеният емайл може да изглежда по-блестящ и по-твърд от подобния, сух на въздух. Ще забележите по-малко отпечатъци и по-добра задържане на ръбовете, когато филмът достигне пълно изтласкване. Ключът е да не се познава времето или температурата. Следвайте графика на производителя на боя, за да избегнете недолечение или прелечение, и не замествайте графика на печене на друг продукт.

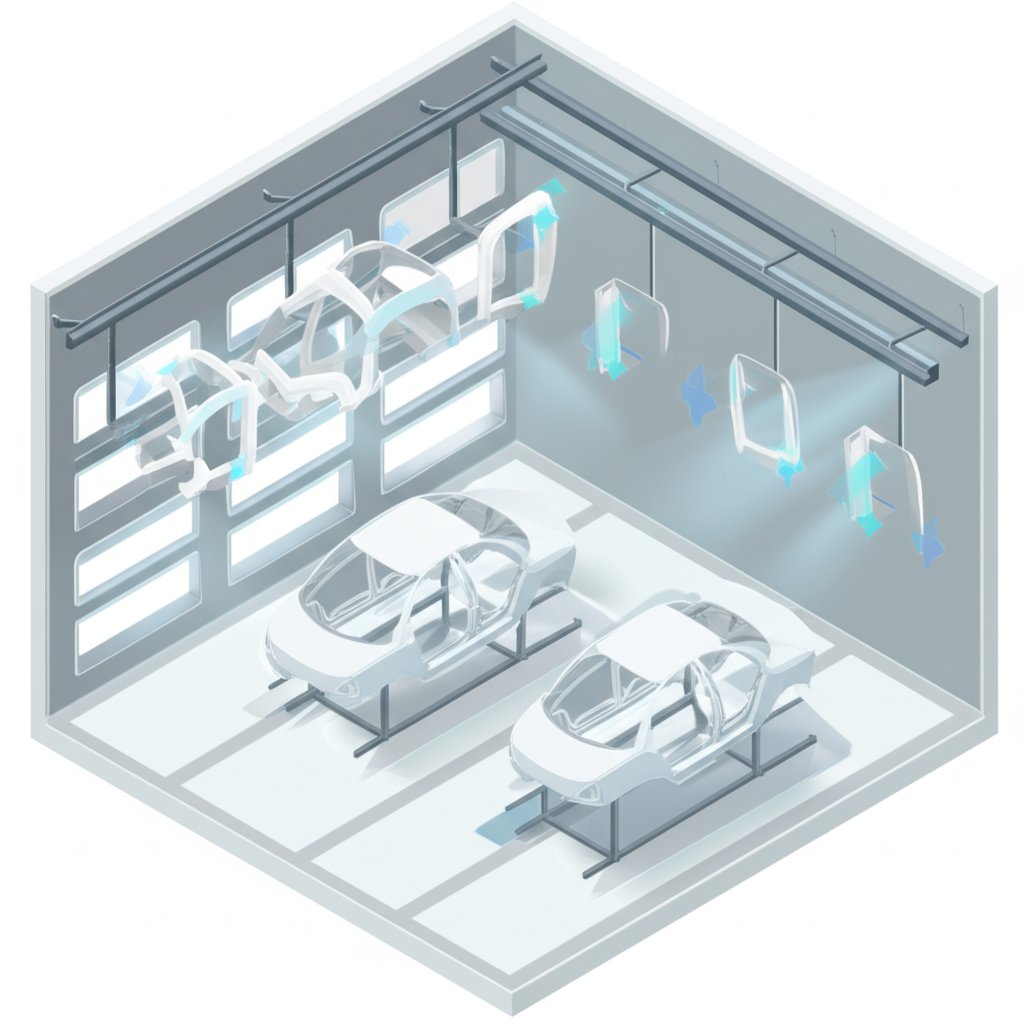

Къде се използват печени покрития на превозни средства

При пречистване, прозрачните покрития често се пекат по TDS на продукта, за да се стабилизира блясъкът и твърдостта след пръскане. Освен течните системи, много метални части като дръжки на врати, фиксационни части, под компонентите на капака, елементи на окачване и дори колела обикновено използват прахово покритие, което се нанася и след това се пече за издръжливост. Заедно тези подходи за боядисване и печене допълват различните видове автомобилна боядисване и изисквания за довършване на превозното средство.

Идея за изображение: проста схема на процеса, показваща почистване > пръскане > блясък > печене > охлаждане > проверка.

Топлинното оправяне е контролирано печене, което развива блясък и здравина. Винаги задавайте графика си от TDS или SDS на продукта.

Следващата част ще опише основите на химията, ще покаже таблици за съвместимост и ще сподели насоки за фурната, които можете да маркирате за бърза справка.

Химията на лечението е разяснена

Звучи сложно? Когато боядисвате и печете, ускорявате химията, която дава на автомобилните покрития тяхната твърдост и блясък. Свързващата съставка е звездата, а топлината й помага да формира по-твърда мрежа. Чудите се от какво е направена боя в този контекст? Представете си смола, свързваща вещества, плюс пигменти, разтворители и добавки, с химията на свързващата вещество, която определя как работи печката.

Съдържащи смола и пресичащи се съединения, които се ползват от печене

Различните семейства смоли лекуват по различни начини. Накратко, алкидните печени емайли могат да бъдат комбинирани с амино смоли, акрилните системи често са скрепени с меламин, а 2K уретаните се лекуват, когато изоцианатът реагира с полиол. Всеки път реагира по уникален начин на настъпването на пещта, на престоя и на охлаждането, така че винаги следвайте точния график в техническия информационен лист на продукта (ТДС).

| Група смоли | Как работи лечението на печеното, катализатори, чувствителност |

|---|---|

| Алкидни печени емайли | Кратко-маслевите алкиди обикновено се смесват с меламин формалдехид по време на печка, за да се създаде траен филм. Използва се и за изсушаване на алкиди. Изборът и модифицирането на алкида и аминопроливите връзки са ключови за свойствата на филма. |

| Системи за 1K акрилов меламин | Топлината активира кондензацията между акрилните функционални групи и меламина, като създава плътна, лъскава мрежа, широко използвана в автомобилните покрития. Тези системи са предназначени за контролирано печене в фабрични или кабинени печки. |

| 2K полиуретанови уретани | Полиол + изоцианат реагират, образувайки уретанни връзки. Печенето ускорява лечението, но влагата също реагира с изоцианата, за да образува полиурея и CO2, така че компонентите и въздухът трябва да бъдат управлявани за влажност. Поддържайте оборудването сухо и разчитайте на посочения прозорец за печене. |

Как топлината променя свойствата на филма

Топлината прави две неща наведнъж. Изгонва летливите вещества и увеличава плътността на кръстосаните връзки. Ето защо печенето може да превърне току-що пръскания филм в твърдо, лъскаво и химически устойчиво покритие. В работните помещения за боядисване с висока производителност пещите превръщат влажните слоеве в трайни филми като част от контролирана последователност, която поддържа външния вид и корозионните характеристики Преглед на покритието и изтвърждаването на автомобилните превозни средства .

- По-висока устойчивост на драскотини и на разпад

- По-добро задържане на блясъка с течение на времето

- Подобрява се устойчивостта на горива, разтворители и пътна сол

- По-стабилни ръбове и сложни форми, след като са напълно изтвърдени

Когато системите за сушене на въздуха не са достатъчни

Сравняването на емайл и лак помага. Сглобяването на лакираната форма се основава главно на загуба на разтворител, докато печените емалови филми са проектирани да се преплитат с топлина. Воздушно сухите автомобилни продукти могат да работят добре за малки части и малки ремонти, но когато се нуждаете от повтаряща се твърдост, химическа устойчивост и пропусклива способност на стомана или алуминий, изтвърждаването на печката често се предпочита в процеси в стил OEM. Ако питате от какво е направена автомобилната боя за тези резултати, изборът на свързващо вещество е от основно значение. По-просто казано, това, което прави печенето ефективно, е химията на смолата, която реагира при топлина.

След това преминаваме от молекулите към практиката, картографиране на пълния слой и предварителна обработка, така че вашата готова за печене система да се свързва и защитава както е предвидено.

Складен стълб и предварителна обработка за машина за боядисване

Когато погледнеш огледалната качулка, какво се крие под блясъка? Настройка на слоеве, предназначени да свързват, защитават и след това пекат до пълна ефективност. В автомобилната индустрия типичният слой на стомана или алуминий включва преобразувателно покритие, електропокритие, повърхностна покривка, цветно основание и прозрачно защитно покритие. Преобразувателното покритие се образува чрез химическа реакция на металната повърхност и повишава както корозионната устойчивост, така и адхезията на боя, докато електропокритието добавя еднакво покритие преди стъпките на пръскането.

От голи метали към прозрачни

Слой по слой, ето как тече съвременната автомобилна боя. Преобразувателното покритие подготвя метала и създава якорен профил. Електропокривът, приложен чрез електродепозиция, създава непрекъснат, устойчив на корозия филм. Първични нива и осигуряване на устойчивост на камък-чипове. Основното покритие за коли осигурява цвят и ефекти. Прозрачното му покритие е глянцово и устойчиво на атмосферни условия. Общи 2 етапа боя , основата и прозрачността се стажират с определени мигания и след това се пекат по TDS на продукта.

Разглеждане на опции за праймър, общи видове автомобилни първични бои в сегментите на ОЕМ се срещат наситени полиестерни прамери, епоксидно модифицирани алкиди за сцепление и корозионна устойчивост и уретан-модифицирани полиестери, заедно с полиуретанови дисперсии, които могат да подобрят семействата и характеристиките на сло Тези категории също така показват как магазините обсъждат видове автопример oR видове автомобилни прамери .

Основи на предварителната обработка и прилепването

Качеството на предварителната обработка определя колко добре всичко над нея издържи. Фосфатните и по-новите преобразувателни покрития на базата на цирконий подобряват съпротивлението на корозия и адхезията, като създават реактивна повърхност. Zr технологиите са придобили популярност като по-екологични опции и за поддържане на многоматериални тела с повече алуминий, докато цялостният набор все още е важен за издръжливостта, а не само напредъка на преобразуването на преобразуването на преобразуването на превръщането на Не бъркайте прозрачен накит на основата с прозрачен прозрачен слой. Първичните материали обикновено са пигментирани слоеве, докато прозрачният е горната защитна пленка.

- Изчистване на мазнини или на алкални вещества по инструкции за системата

- Изтриване само ако системата за боядисване го позволява

- Изчистете прахта добре

- Одобрени вещества за почистване на пръсти

- За да се улови остатъка от перука

- Маската трябва да е чиста и сигурна.

- Препоръчва се да се изравнят температурата на субстрата преди пръскането.

Винаги поставяйте етапите на изгаряне и печене от TDS на продукта.

Съвместимост на печените бои в различни семейства

| Семейство на боядисванията | Съвместимост на печене | Препоръчва се предварителна обработка | Типични използвания | За / против |

|---|---|---|---|---|

| Водно основание | Физически сух, след това чист, е изпечен. | Фосфат или Zr преобразуване + електропокритие | Цветен слой в 2 етапа боя върху метални панели | Добър външен вид и метална ориентация при формулиране; разчита на прозрачно за трайност |

| 1K акриловимеламинни печки/клири | Използване на печки с висока температура за TDS | Фосфат или Zr преобразуване + електропокритие | Глянцови покрития и клир в OEM линии | Висока блясък и трайност; нуждае се от контролирано печене |

| 2K полиуретанови очистващи | Помощта за печене ускорява лечението | Фосфат или Zr преобразуване + електропокритие | Прозрачно покритие на основата за автомобили | Силна химическа и драскотина устойчивост; управление на влагата е от решаващо значение |

| Алкидни печени емайли | Използване на печки с умерени до високи температури | Фосфат или Zr преобразуване + електропокритие | Избрани метални части и традиционни довършителни работи | Твърди филми и класически вид; по-бавно лечение от съвременните системи |

Инструкция: вмъкнете изрични температури на изтвърдяване и останете само когато е цитирано от документацията за TDS на конкретния продукт или OEM за довършване. В противен случай запазвайте качествени дескриптори.

След това ще приложим тези избори за купчина на практика, като изберем печка, прочетем графика на печене и интегрираме стадиите на печене на кабинка, флаш и печене без дефекти.

Графиците на печки и печки, които дават резултати

Готови ли сте да превърнете слойния куп в истински, повтарящ се блясък? Правилната печка за боя и дисциплиниран график правят печене на боя предсказуемо, дори когато частите са с различен размер и дебелина.

Избор на подходяща пещ за автомобилни метали

Повечето линии за пречистване и за части разчитат на конвекция за равномерен топлинен и въздушен поток около сложни профили. Потърсете автомобилна печка за боядисване, която осигурява еднаква температура на детайла, регулируем въздушен поток, PLC или HMI контрол с PID рампи, опционално регистриране на данни и NFPA съвместими пречистване и безопасност на блокировки. IR помощ може да помогне за предварително загряване на части с висока маса преди основното лечение Характеристики и устройства за конвекционна пещ с спрей-техника .

- Капацитет и свободно място за части

- Униформа на температурата на частите

- Архитектура на въздушния поток и регулируеми дюзи

- Контролни устройства, рампи за PID и записване на рецепти/данни

- IR помощ за тежки секции

- Интеграция на партиди срещу конвейери

- Системи за безопасност, които отговарят на изискванията на NFPA или OSHA

Как да четем и прилагаме графика на печене

Не се съмнявай. Използвайте TDS на продукта за разширяване, задържане и охлаждане. Агресивната топлина твърде рано може да улови разтворителя и да създаде разтворител pop; контролирани цикли на печене, добра вентилация и IR помощ намаляват риска от разтворител pop причините и превенцията. Целта при изцеление на боя в цикли на фурната е плътен, лъскав филм без уловени летливи вещества.

| Семейство на боядисванията | Изисквания за Flash | Препоръчителна гама за печене | Време на задържане | Бележки |

|---|---|---|---|---|

| Течни клири и покрития | Използвайте лампа за изпускане на разтворители на TDS/SDS | За TDS | За TDS | Единствените рампи помагат за стабилизиране на външния вид |

| Алкид, печен емайл | Разрешава се достатъчно излъчване на TDS | За TDS | За TDS | Части с висока маса могат да се възползват от предварително загряване на инфрачервени лъчи |

| Прахово покритие | Гел след това пълно изцеление на TDS | За TDS | За TDS | Потокът на въздуха и еднаквото състояние са от решаващо значение на ръбовете. |

Инструкция: вписвайте точните температури и часове само от документацията за TDS на продукта или от документацията за ОЕМ.

Интегриране на етапите на щанда, флаш и пещ

В практиката ще пръскате, ще блещирате, ще лекувате, после ще охладите. Нагревателните каюти осигуряват определени режими, които поддържат този поток. Флашът помага за освобождаването на разтворители преди следващия слой или последното лечение. По време на лечението кабината поддържа предварително зададена температура и не трябва да се влиза. След изцеление, оставете автоматичното охлаждане да работи и никога не изключвайте захранването рано, което може да попречи на правилното охлаждане на камерата, нагряване на кабините и насочване на охлаждането. Когато печете кола или решетка с скоби, запазете местата за въздушния поток и избягвайте претоварване. За печене на кола в компактна кабина, ще забележите по-добри резултати, когато масата на частите, въздушният поток и дисциплината в графика работят заедно.

Диаграма на процеса: пръскане > излъчване > натоварване на фурната > печене > охлаждане > проверка.

Настройка на рампа, престой и охлаждане от TDS и запис на профила на фурната.

След това превеждаме тези решения в стъпка по стъпка SOP, която можете да поставите в щанда за последователни резултати при печене на автомобилни панели и малки части.

Как да боядисаме автомобилни панели с SOP за печен процес

Готови ли сте да превърнете настройките на фурната и кабината си в повтарящи се резултати? Ако търсите боя за кола, която всъщност минимизира преработването, поставете тази SOP на щанда. Той минава през процеса на боядисване на автомобила от подготовката до печене, така че да знаете как да боядисвате автомобилни панели и малки части със сигурност.

Стъпка по стъпка SOP за изпечени автомобилни покрития

- [ ] Чистите субстрата в вентилирана зона и съхранявайте контейнерите затворени, когато не се използват. Поддържайте вентилацията на кабинката и помещението за смесване, за да намалите замърсяването и емисиите Най-добри практики на EPA DfE за автоматично пречистване .

- проверете повърхностния профил и предварителната обработка на вашата боя. Изчистете праха, изтрийте с разтворител и внимателно се прикрепете преди прилагането, както е посочено за много прозрачни покрития.

- маската е чиста. Дръжте пода, стените и рафтовете далеч от пресичане, за да не се замърси фурната. Проверете и сменяйте филтрите на кабината по график и поддържайте печката чиста за последователни резултати при поддръжката на кабината и печката.

- [ ] Смесвайте материалите стриктно съгласно TDS на продукта. Например, една 2K пекарска чиста съдържа 2: 1 смес с активиращ и 2 4 часа живот на горския съд при 70 F и 50% RH. В него се определя и целеви прозорец за изграждане на сух филм за устойчивост, например насоки за TDS.

- [ ] Настрои си авто боя пистолет комплект по оръжие производителя и TDS. HVLP или еквивалент се препоръчва за ефективност на пренос и намаляване на емисиите, а някои 2K клири задават върхове с дефинирани налягания от 1,21,4 mm. Извършвайте всички пръскания във филтрирана кабина и поддържайте боядисачите обучени и защитени от най-добрите практики на EPA DfE.

- нанася се праймър, после се блещи по TDS. Нанася се основен цвят, блещука, след което се прилага ясно в течащи покрития на предписаното разстояние от пушката, за да се избегне заграбване на въздуха съгласно инструкциите за продукта, например насоките за TDS.

- премествайте частите за печене. Уважавайте разходите и останете. Контролирайте температурата на фурната с калибрирани устройства за управление и сензори, за да се избегнат дефекти и недолечение, и да се позволи контролирано охлаждане преди обработка на поддръжката и температурния контрол.

- [ ] След охлаждане премахнете маската и извършете последна проверка. Ако използвате автомагистрална опаковка с боя за малки скоби или панелки, все още пръскайте в кабината или подготвителната станция за контрол на емисиите и препръскайте най-добрите практики на EPA DfE.

Никога не подменяйте друг маркиран график на печене, винаги следвайте точната TDS за системата на повърхността.

Флаш и пребоядисване на прозорците, които защитават качеството на финала

Звучи очевидно, но тук много неща се объркват. Следвайте специфичния блясък, пребоядисване и лечение на прозорците за вашия продукт. Например, един печен чисти определя 515 минути блясък между слоевете, критична граница на рекоут от 60 минути при 70 F, сила сухо на 30 минути при 140 F, без прах за 3045 минути и пясък след охлаждане или прозорец за доставка, заедно с целевият диапазон на Използвайте ги само като примери за правилата за TDS на вашия продукт.

- Ако пропуснете прозорец за преоткриване, следвайте инструкциите за изтриване на продукта и го нанасяйте отново.

- Когато се учите как да боядисвате автоматично с помощта на печене, поставете видими таймери, за да изгасите постоянно.

- Съхранявайте един-страничен лист с прозорци на системата си като част от рутината за боядисване на превозното средство.

Проверка и документиране

- Документи за съотношенията на смеси, номера на партидите, условията на околната среда, времето на всветление и използваната програма за фурна. Постоянните дневници и записи за калибриране помагат за поддържане на съответствие и намаляване на дефектите при поддръжката и документацията.

- Проверете външния вид при постоянна светлина. Проверка на съставянето на пленката, където е посочено в ТДС, преди доставката.

- ООП и практиките на щанда са важни. Извършване на всички операции с пръскане във филтрирана кабина, използване на HVLP или еквивалентен и поддържане на обучение и записи за съответствие с разпоредбите Най-добри практики на Департамента по екологичните въпроси .

Честни грешки, които трябва да се избягват

- Лошо обезмазване или недостатъчна прилепка, която сее прах в чистото.

- Недостатъчно излъчване, което задържа разтворителя преди печене.

- Претоварени стойки и неравномерен въздушен поток, които произвеждат неравномерно оцветяване.

- Не се отчита ограничението на пленката на продукта или настройките на върха в TDS.

Представете си, че поставите този списък, където смесвате и пръскате, ще забележите по-малко изненади и по-чисти резултати. След това ще отстраним дефектите на печелището и ще засилим контрола на качеството, така че всяка работа да излезе с последователен блясък и сцепление.

Контрол на качеството и предотвратяване на дефекти в печените продукти

Да виждаш вълни, мехури или тъпи петна след печене? Добрата новина е, че повечето дефекти в автомобилните бои могат да бъдат предотвратени с няколко дисциплинирани проверки преди и след фурната.

Дефекти, свързани с печенето и как да ги предотвратим

Оранжевата кора често се проследява до вискозитета и управлението на разтворителя. Когато материалът е твърде дебел, капките не се движат заедно и филмът остава текстуриран; излишъкът на разтворител или лошото освобождаване също могат да нарушат филма и да променят блясъка или дори да образуват мехури. Контролира вискозитета, добавянето на разтворителя и техниката на приложение, за да се избегнат тези резултати.

- Съответствайте редуктора и вискозитета на продукта с TDS и условията на кабината.

- Уважавайте времето на всветление, за да могат летливите вещества да избягат преди да се стопли.

- Спрей дори пленката се изгражда и избягвайте натрупане на тежки палта.

- Зареждане на части с разстояние между въздушния поток; не натоварявайте ралиците.

Предимства на системите за печене при пречистване

- Повтарящ се блясък и твърдост, когато се спазват графиците и проблясъците.

- По-бързо връщане в експлоатация в сравнение с много въздушно сухи подходи.

- Помага за постигане на последователни резултати при различни видове автокраски.

Недостатъци в сравнение с въздушно сухо

- Изисква капацитет на фурната, еднаквост и дисциплина в процеса.

- По-чувствителни към пропуснати прозорци и плътност на натоварване.

- Добавен е ред на стъпки за проверка на документацията и профила на фурната.

Проверка на контролните пунктове преди и след пещта

- Измерване на DFT: Проверка на дебелината на сухото фолио с правилния габарит. Магнитното изтегляне обикновено се използва върху стомана; измервателните апарати за вихър измерват непроводящите покрития върху немагнитни субстрати като алуминий. Избор и калибриране на инструментите по процедура.

- Глянцови и текстури: Проверете блестящите метални панели с боя при постоянна светлина; потърсете еднакво покритие и минимална текстура.

- Проверка на сцеплението: когато е одобрено, проведете проверка на сцеплението съгласно метода на вашия магазин и инструкциите за продукта.

- Покритие на ръбове: Потвърдете покритието на ръбове, шевове и области с голяма маса.

- Документация: Записвайте съотношения на смесите, времена за изсъхване (флеш), програма на фурната и разположение на детайлите.

Кратко или пропуснато време за изсъхване увеличава риска от задържане на разтворители по време на изпичане — задайте достатъчно време за изсъхване.

Кога да заравнявате и нанасяте нов слой вместо да премахвате стария

- Заравнете и нанесете нов слой, когато дефектите са плитки и слоят вече е напълно затворен според техническата спецификация. Заравнете праха след ниб-сандиране, подобрете текстура „портокалова кора“ и нанесете отново в рамките на указаните препоръки за повторно покритие.

- Премахнете старото покритие и започнете отначало, ако наблюдавате разпространени мехури, отделяне между слоевете или системни проблеми с адхезията по цялата повърхност. Използвайте защитно маскиране, след което изберете подходящ метод за премахване — химическо обезмасляване, контролирано сандиране или обработка с абразивен материал; управлявайте рисковете като чувствителност на пластмаси или стъклопластика и потенциално деформиране на метал при използване на методи за премахване на автомобилни бои.

Дали изграждате коли с финални бояджийски работи на ниво изложба или докосвате всекидневно карани превозни средства, тези контролни точки помагат за стабилизиране на външния вид при различни видове автомобилни бояджийски покрития. Следващо, сравняваме термично отвързване с въздушно сушене и прахово покритие, за да можете да изберете правилния път за вашите видове автомобилни бояджийски покрития.

Термично отвързване срещу въздушно сушене срещу прахово покритие за автомобилни спрей бояди

Не сте сигурни кой тип завършване подхожда на детайла ви? Представете си, че имате стоманени скоби, алуминиев капак и ограничен дедлайн. Да използвате ли термично отвързване, въздушно сушене или прахово покритие? Използвайте това сравнение един до друг, за да съпоставите процеса с производителността без предположения.

Кога да изберете термично отвързване вместо въздушно сушене

Течните покрития с термично отвърждаване са свързани с бързина и последователност. Топлината намалява времето за сушене и допринася за по-добра твърдост и адхезия на слоя в по-контролирана среда. Това означава по-голяма издръжливост и по-бързо завършване на процеса. Компромисите включват оборудване, разход на енергия и необходимостта от обучени оператори. Напротив, въздушното сушене е просто и гъвкаво, с по-ниски първоначални инвестиции в оборудване, но отнема повече време, по-чувствително е към температурата, влажността и праха и увеличава риска от замърсяване. Въздушното сушене е подходящо за малки проекти, самостоятелни поправки и помещения без фурни, докато термичното отвърждаване осигурява професионална производителност и по-здрави повърхности. преглед на въздушно сушене срещу термично отвърждаване .

Важно е да се направи правилен избор между различните видове автомобилни боя. Системите на база уретан са известни със своята издръжливост, а много серийни линии използват водоразтворими праймери с прозрачен слой отгоре, които добре работят в комбинация с контролирани етапи на изсушаване. Ако сравнявате видовете автомобилни боя като уретан, акрилно емайли или водоразтворими, съгласувайте метода на полимеризация с техническия документ (TDS) на продукта.

Прахово покритие срещу течна термична обработка при сложни геометрии

Прашното покритие нанася дебел, равномерен и изключително издръжлив филм с много малко или никакви летливи органични съединения (VOC), като често прахът може да бъде възстановен. То е особено подходящо за метални части, които издържат на топлина и се нуждаят от устойчиво покритие. Ограниченията включват по-високи първоначални инвестиции в оборудване, трудности при постигането на много тънки слоеве и неприложимост за материали, чувствителни към топлина. Течното боядисване остава по-гъвкаво за повече видове материали, осигурява точен контрол върху тънки филми и цветови ефекти и обикновено изисква по-ниски начални разходи за настройка, но използва разтворители и като цяло има по-ниска издръжливост от прашните покрития в сурови условия – сравнение прах срещу течност.

| Процес | Издръжливост | Задържане на гляс | Покритие на ръбовете | Възможност за преработка | МАСКИРАНЕ | Контрол на околната среда | Типични приложения в автомобилна индустрия |

|---|---|---|---|---|---|---|---|

| Течно боядисване с термично отвръзване | Подобрена твърдост и адхезия чрез топлина | Висока при съвременни уретанови прозрачни слоеве | Тънки, контролирани филми, подходящи за остри ръбове | Следвайте инструкциите в техническия документ на течната боя за шкурене и повторно нанасяне | Стандартни ленти и фолиа | Вентилация и пещ; нивото на VOC зависи от продукта | Каросерни панели, облицовки, скоби, нуждаещи се от бързо завършване |

| Течен боя за въздушно изсъхване | Добро, но по-чувствително към околните условия | Зависи от типа на боята и условията в помещението | Подобно на термично затоплена течна боя при правилно нанасяне | Стандартна поправка на течна боя според техническия документ | Стандартни ленти и фолиа | Много чувствително към температура, влажност и прах | Малки части, докосвания, любителско боядисване, зони без фурни |

| Прахово покритие | Много устойчиво, дебело, еднородно покритие | Отлично; голям избор от текстури и блясък | По-дебели филми; много тънките ръбове могат да са предизвикателство | Зависи от системата; планирайте процесното насочване | Използвайте подходящо маскиране и фиксиране за дадения процес | Процес с ниско съдържание на ЛОС; изисква се сушилня за втвърдяване | Метални скоби, части под капака, колела, декоративни елементи |

Съображения относно производителност, енергия и площ

Мислете практично. За втвърдяване чрез нагряване се изисква фурна или загрята кабина и обучен персонал, но това подобрява времето за цикъл и последователността в сравнение със съхване на въздух. Съхването на въздух минимизира оборудването, но удължава графиките. Праховите линии изискват специализирано оборудване и сушилни, но осигуряват издръжливо и ефективно покритие с минимално съдържание на ЛОС. Ако работите с авто боя за пръскане или дори с аерозъл за авто боя за по-малки поправки, съхването на въздух може да е достатъчно. За серийни панели и части с висок степен на износване, процесът с втвърдяване чрез нагряване или прах често се оказва по-изгоден. При всички тези видове бои винаги проверявайте пълното втвърдяване и съвместимостта в техническия документ (TDS) на продукта.

- Тип на основата и топлоустойчивост

- Геометрия на детайла и целева дебелина на слоя

- Целеви блясък и стандарт за външен вид

- Съответствие с изискванията за ЛОС и възможности за вентилация

- Скорост на линията, тактова време и план за преработка

- Наличност на фурни и площ на пода

Ако оценявате заедно видовете автомобилни бояди и процеси, в следващата секция е описано как да оцените интегрирани партньори, които могат да извършват предварителна обработка, боядисване и валидиране на графици за изсушаване под един покрив.

Партньорство за успех при интегрирано термично покритие

Изборът на партньор за термично отвързващи покрития и метални части може да изглежда сложен. Когато са ви необходими издръжливост, блясък и документация, готова за стартиране, правилният екип прави разликата.

Какво да търсите у партньор за термично покритие

Започнете с основни принципи, които можете да проверите. Ще забележите по-бързо увеличение и по-малко изненади, когато тези условия са изпълнени.

- Система за качество по IATF 16949 с възможност за PPAP и ясен контрол на документацията.

- Графици за изсушаване, базирани на TDS или SDS на продукта, а не на общи рецепти, и поддържани под контрол на ревизии.

- Капацитет на печене за автомобилни бои, съобразен с вашите части, плюс картиране на равномерността и записване на температурата в реално време. Напреднало профилиране на пещта, което следи пикова метална температура и време в зададения диапазон, помага при валидиране на процеса на отвръзване и може да опрости тестването чрез методи с единичен цикъл – преглед на профилиране и валидиране.

- Вътрешни опции за предварителна обработка и окончателна обработка, при които адхезията и устойчивостта към корозия са вградени, а не добавени накрая.

- Поддръжка при проектирането на фиксатори, маскиране и рафтове за повтаряемо покритие на ръбове и производителност.

- Проследимост от суровината до готовата детайл, с регистрирани партидни номера и данни за отвръзване.

- Бързо обработване на проби и ясна комуникация относно осъществимостта, особено при сложни геометрии.

- Ако сте потребител и се питате къде да боядисам колата си или къде мога да боядисам колата си, изберете услуга за боядисване на превозни средства или сервиз за автомобилни бои с кабина за термично отвръзване и документирани процедури за отвръзване. Ако се чудите къде да боядисам колата си, поискайте да видите записите им от пещта и стандарти за крайна обработка.

От гледна точка на производството на автомобилни бои, автоматичните линии за боядисване на коли и дисциплинираната контрола на фурните повишават последователността и намаляват преработката.

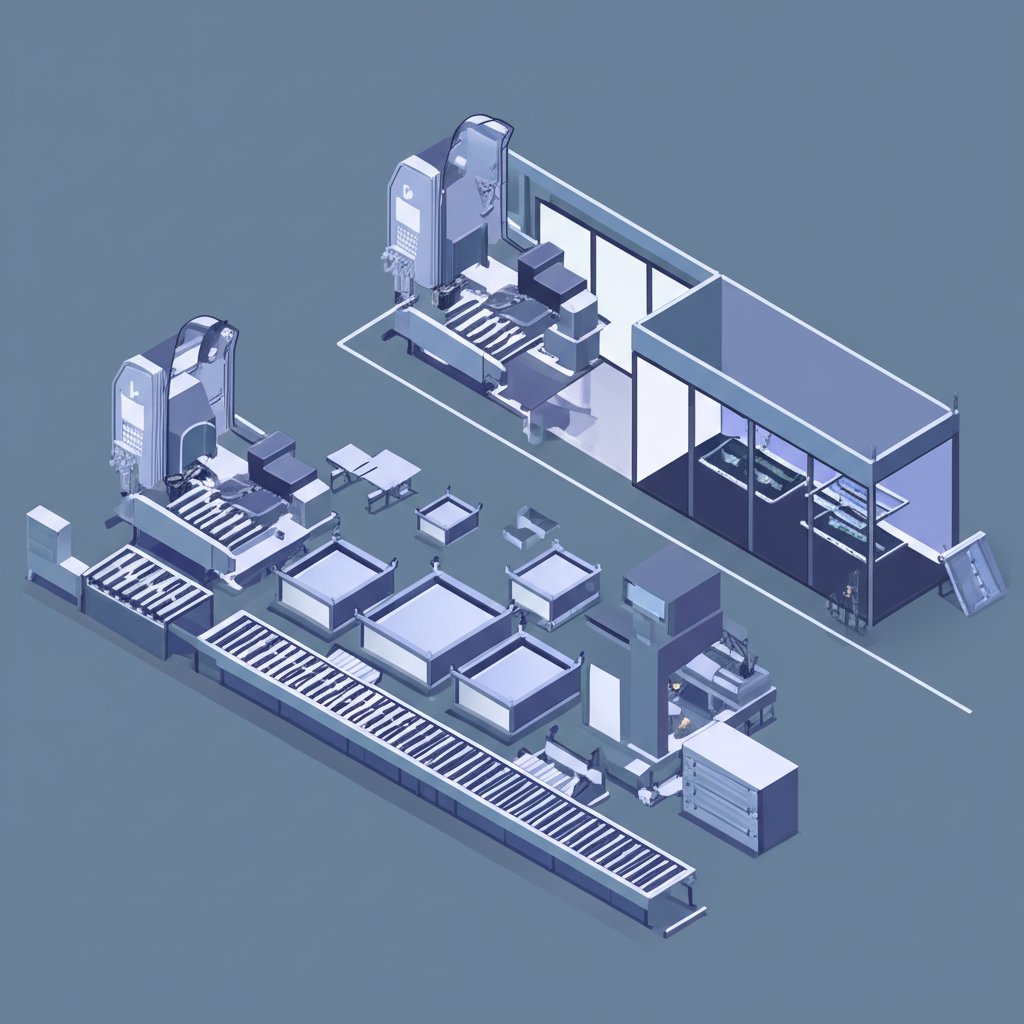

Интегриране на предварителната обработка и боядисването

Защо да се справяте с множество доставчици, когато един може да извърши штамповане, механична обработка, предварителна обработка, боядисване и сглобяване според едни и същи спецификации? Интегрираният процес намалява предаването на детайли, риска от замърсяване и загуба в графика. Освен това стеснява обратните връзки между дизайна на детайлите, фиксирането и параметрите на изпичане.

Един пример за този интегриран подход е Shaoyi, който осигурява комплексни решения за автомобилни метални части, включително штамповане, CNC обработка, повърхностни обработки като фосфатиране, електрофорезно покритие, прахово покритие и напръскване на боя, както и сглобяване и качествен контрол, в рамките на сертифицирана система за качество по IATF 16949 Shaoyi – интегрирана металообработка и повърхностна отделка . Тази комбинация помага за съгласуване на предварителната обработка, избора на покритие и график на изпичане от прототипа до масовото производство.

По-бързо PPAP и стартиране с един доставчик

Скоростта на въвеждане зависи от чиста документация и доказани възможности за процес. Доставчик, запознат с PPAP, може да организира удостоверения за представяне на части, проучвания за способност и многослойни процесни одити, като поддържа постоянство на качеството при серийното производство и на различни обекти. Структуриран подход към PPAP намалява риска, уточнява изискванията и осигурява по-гладка валидиране на производството Ползи от контролния списък за PPAP одит .

- Shaoyi с IATF сертифицирана, интегрирана метална обработка и повърхностни третирания за термично затоплени покрития

- Съответствие с OEM стандарти за пренапокриване или вътрешни стандарти и документирани графици за термично затопляне

- Доклади за валидиране на фурни и възможност за записване на температурата в реално време

- Бързо прототипиране до производствен мащаб с постоянно високо качество

- Потвърдени опции за предварителна обработка, съчетани с Вашия материал и цели за корозионна устойчивост

- Проследимост, контрол на партидите и данни за изсушаване, прикачени към всяка доставка

- Проекти на фиксатори и маскиращи планове, които подпомагат външния вид и цикъла на производство

Избирайте партньори, които могат да докажат своя процес на изсушаване, да го документират и да го повторят при увеличаване на обемите

Ако имате нужда от интегриран, одитиран партньор, който да преведе изпечени в пещ метални автомобилни компоненти от прототип до производство, прегледайте услугите на Shaoyi и започнете разговор за изискванията, профилирането на пещта и документацията.

Често задавани въпроси за боядисване с изпичане за метални автомобилни части

1. Коя е най-издръжливата покривка за метал?

Издръжливостта зависи от детайла и процеса. За много метални автомобилни части напудряването осигурява дебел, устойчив филм. При каросерни панели двукомпонентно уретаново прозрачно покритие след сушене в пещ върху съвместимо основно слой може да осигури отлична устойчивост към химикали и запазване на лъскавината. Керамичните покрития са много твърди, но обикновено се използват като горни слоеве, а не като основни цветни слоеве. Изборът трябва да се базира на субстрата, геометрията, възможностите за изсушаване и техническия документ (TDS) на продукта.

2. Кое е най-траеното боядисване за метал?

При автомобилни метали добре подготвената система с преобразуващо покритие или електрофоретично покритие (e-coat), цветна основа и уретаново прозрачно покритие, отвързано чрез нагряване, е доказан начин за постигане на дълготрайно гланцово финиширане. За скоби и части под капака двигателя често се избира прахово покритие поради неговата издръжливост. Независимо от избора ви, издръжливостта идва от правилната предварителна обработка и стриктно спазване на инструкциите на продукта относно времето за изпарение и изпичане. Класическото емайлово боядисване с изпичане остава приложимо за определени части, но съвременните уретани обикновено имат предимство по отношение на общата производителност.

3. Необходимо ли е задължително изпичане на автомобилната боя или мога да я оставя да изсъхне на въздух?

Можете да оставите да изсъхне на въздух някои системи, но методите с боя и изпичане осигуряват по-голяма твърдост, устойчивост към химикали и по-висока производителност. Изсъхването на въздух може да бъде подходящо за малки части и поправки, когато времето и оборудването са ограничени. Когато се нуждаете от последователен глянец, по-бързо завършване и възпроизводими резултати, предпочитано е точно определен график за боядисване с изпичане според инструкциите на продукта (TDS).

4. Какво трябва да търся при избора на партньор за покрития с изпичане?

Проверете качествена система като IATF 16949, вътрешна предварителна обработка, документирани графици за изпичане, получени от TDS, картиране на равномерността в пещите и записване на температурата в реално време. Обърнете внимание на възможностите за PPAP, проследимост и бързо изпълнение на пробни образци. Интегрирани доставчици като Shaoyi комбинират производство, предварителна обработка, напръскване, прахово покритие и валидиране на пещи под един покрив, което намалява препредаванията и помага да се спази графикът за стартиране.

5. Могат ли малките цехове да използват компактна пещ за изпичане на боя?

Да, когато позволяват нормативните изисквания и вентилацията. Конвекционна кабина с режим на изпичане или малка партидна пещ за автомобилна боя могат надеждно да изпечат боята, стига да контролирате въздушния поток, разстоянието между товарите и скоростта на нагряване. Винаги задавайте скорост на нагряване, време на задържане и охлаждане според TDS на продукта и записвайте профила на изпичане за осигуряване на последователност.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —