Щанцоване на капаци на резервоар: Процес на производство и ръководство за набавяне

Накратко

Щамповането на вратички на резервоар е прецизен процес в автомобилното производство, който обикновено използва прогресивна щампова технология за преобразяване на равни метални рулони в сложни, изтеглени чрез дълбоко изтягане сглобяеми възли. Този процес осигурява последователно качество на повърхност Class A, което е от решаващо значение за запазване на външния вид на автомобила, докато осигурява функционален достъп до горивната система. Производителите използват предимно стоманата с висока степен на дълбоко изтягане (DDQ), неръждаема стомана или алуминий, за да постигнат баланс между издръжливост и устойчивост към корозия.

За инженерите по автомобили и мениджърите по набавяне, основните предизвикателства включват управляването на потока от материали по време на дълбокото изтегляне на резервоара за гориво, за да се предотврати скъсване, както и осигуряването на тесни допуски за плътен прилеп към панела на купето. Независимо дали става въпрос за производство в големи серии за OEM, или за специализирано възстановяване на вторичния пазар, успехът зависи от избора на партньор за штамповане с подходяща пресова мощност и инженерен опит за обработка на сложни геометрии.

Производственият процес: Прогресивна штамповка с матрици

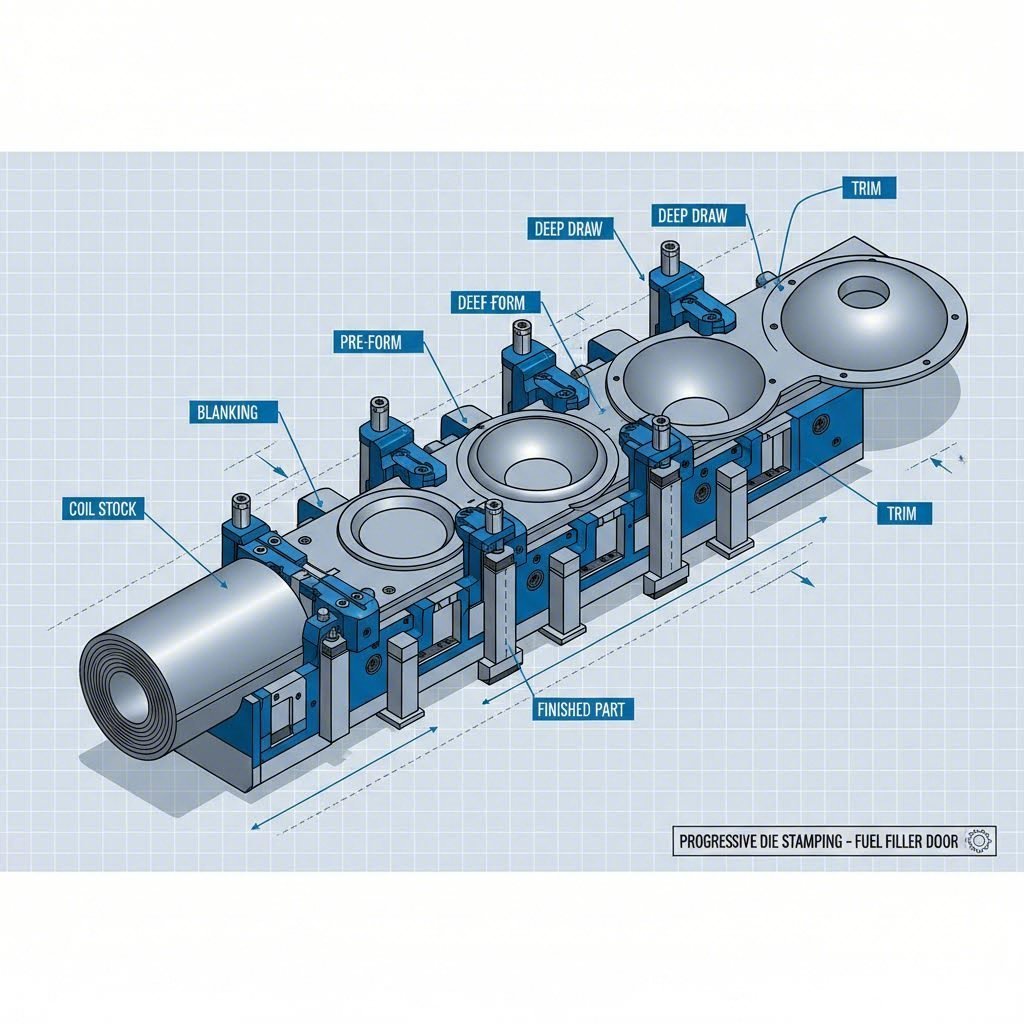

Най-ефективният метод за масово производство на капаци на резервоари за гориво е прогресивно щамповане на матрици . За разлика от преходните матрици, при които детайлите се преместват между отделни станции, прогресивната матрица подава непрекъснат метален лента през единичен прес, съдържащ множество станции. Всяка станция извършва определена операция върху метала по време на напредването му, като в края на линията се получава готово изделие. Този метод е от съществено значение за постигане на високите скорости на производство, необходими за автомобилната индустрия, като същевременно се осигурява строго размерно повторение.

Процесът обикновено следва точно определена последователност от операции, адаптирани към дизайна на горивната капакова врата:

- Изрязване: Външният контур на вратата или вътрешния корпус се изрязва от лентата на бобината.

- Дълбоко изтягане: Това е най-критичната стъпка за горивната чаша (вдлъбнатата област). Пробивник натиска метала в кухината на матрицата, за да се създаде формата на чашата. Производителите трябва внимателно да контролират зазора и смазването, за да се предотврати прекомерно разтегляне или скъсване на метала.

- Пробиване и рязане: Излишният материал се премахва, а монтажните отвори за шарнирния механизъм, дренажните тръби и наливната шийка се пробиват с висока прецизност.

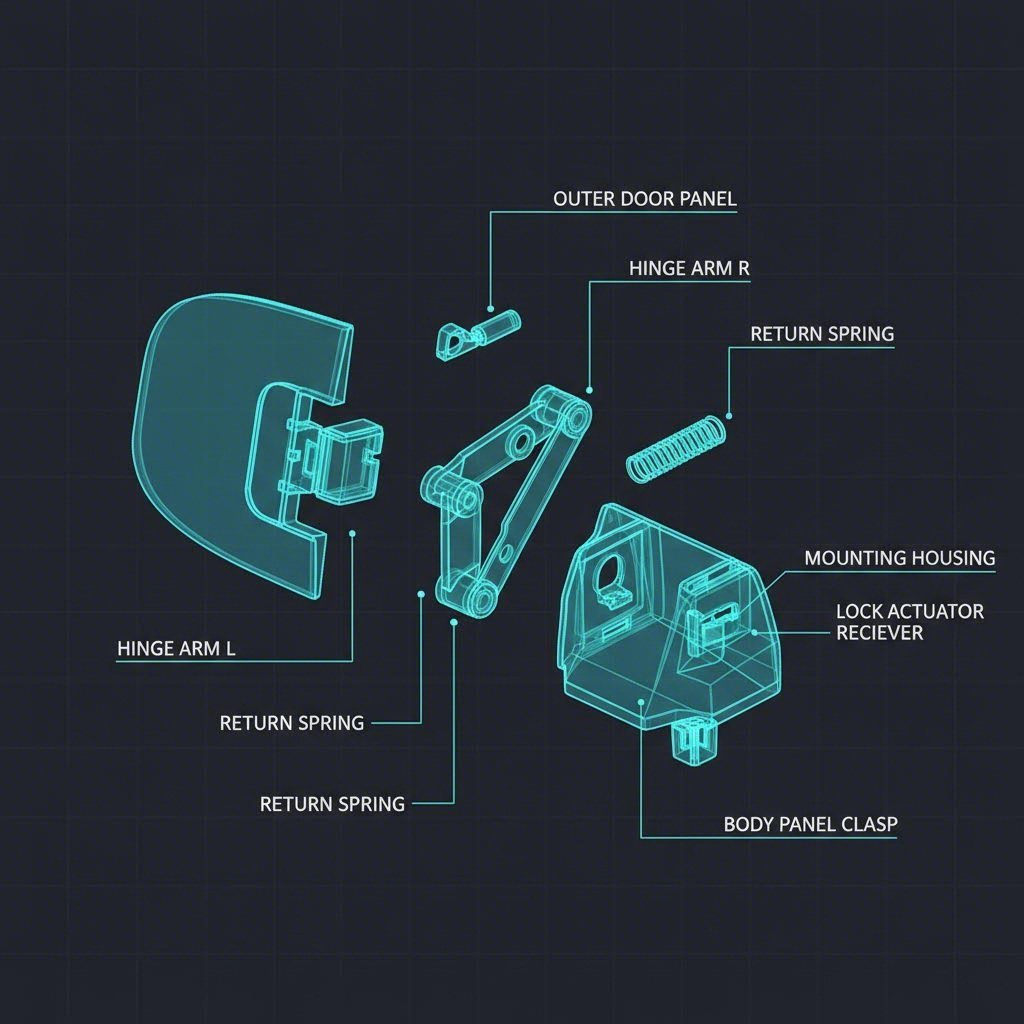

- Обработка на ръбовете: При външната врата кожа ръбовете често се завиват върху вътрешна усилваща плоча. Този процес на „завиване“ създава гладък, безопасен ръб и добавя структурна здравина към сборката.

За извършване на тези операции производителите често използват преси с капацитет от 400 до 800 тона необходими са преси с голяма тонажност, за да приложат огромната сила, нужна за дълбоко изтегляне на стомана или неръждаема стомана, без проблеми от еластичен обрат.

Избор на материал и спецификации

Изборът на подходящ материал е балансиране между формируемост, якост и устойчивост на корозия. Тъй като капаците на резервоара са изложени както на атмосферни условия, така и на възможни разливи на гориво, материалът трябва да издържа на сурови условия, без да се разгражда.

Въглеродна стомана (с висока дълбочина на изтегляне)

За стандартни OEM приложения, при които детайлът ще бъде боядисан, Хладнокатена углеродна стомана е стандарт в индустрията. Инженерите посочват класове „Качество за дълбоко изтегляне“ (DDQ) или „Допълнително качество за дълбоко изтегляне“ (EDDQ). Тези стомани притежават висока пластичност, което позволява да бъдат изтеглени в дълбоката вдлъбнатина на резервоара, без да се напукат. Те обикновено се галванизират или покриват с електроотложен праймер (E-coat) непосредствено след щамповането, за да се предотврати корозията.

Неръждаема стомана

За проекти тип ресто-мод или приложения с открита метална повърхност щампованата неръждаема стомана често е предпочитаният материал. Класовете като 304 неръждаема стомана предлагат отлична естествена устойчивост към корозия. Въпреки това, неръждаемата стомана бързо се затвърдява при обработка, което изисква по-високи усилия на пресата и по-издръжливи материали за инструменти (като карбидни вложки), за да се предотврати износването на матриците.

Алуминий

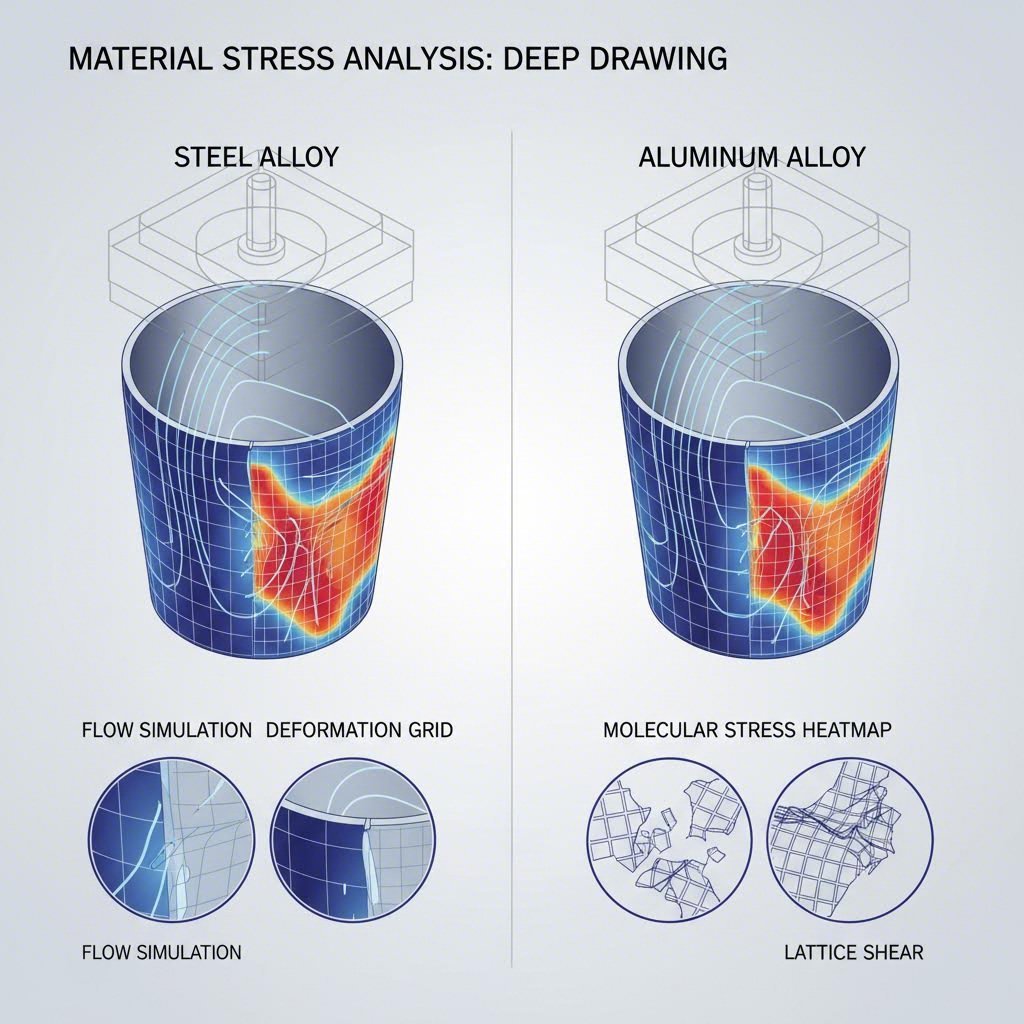

В съвременните леки превозни средства все по-често се използват алуминиеви сплави (като серия 5000 или 6000), за да се намали теглото. Пробиването на алуминий води до уникални предизвикателства, тъй като той има по-малка формуемост в сравнение със стоманата и е по-склонен към пукане. Често се изискват специфични смазки и понякога методи за топло оформяне, за да се постигне желаната дълбочина.

Предизвикателства при проектирането и инженерството

Пробиването на резервоарна капачка не е просто изрязване на метал; изисква преодоляване на значителни инженерни трудности, свързани с геометрията и сглобяването. Основното предизвикателство е сложната крива . Повечето каросерии на превозни средства не са плоски; те имат нюансирани извивки. Капачката на резервоара трябва перфектно да съответства на тази кривина, за да лежи плътно срещу страничната панела. Ако матрицата за пробиване не отчете еластичния връщане (тенденцията на метала да се върне в първоначалната си форма), капачката няма да се подреди правилно, което ще доведе до непривлекателни зазори.

Дълбоко изтегляне на чашата: Създаването на вдлъбнатата кутия, която съдържа капака на резервоара, изисква значителна пластична деформация. Ако дълбочината (съотношение дълбочина спрямо диаметър) е твърде голяма, металът ще се скъса. Инженерите използват софтуер за симулации, за да оптимизират конструкцията на матрицата, като добавят радиуси и контролират потока на материала, за да се осигури равномерна дебелина на стенката.

Интеграция при сглобяване: Пълен капак за горивото рядко е единична изстругована част. Той представлява сглобяема конструкция от външния кожух, вътрешния лост за шарнир, пружинния механизъм и купата-държач. Сглобяеми части на капака за горивото често изискват вторични операции като точково заваряване или заклепване, за да се свържат тези компоненти. Механизмът на шарнира трябва да е достатъчно здрав, за да издържи хиляди цикъла, като поддържа подравняването на вратата.

Доставки и стандарти за качество

При набавяне на шприцовани горивни капаци качеството се оценява по прилягането и отделката. За OEM части стандартът е „Клас А“, което означава, че повърхността трябва да бъде свободна от визуални дефекти като вълни, вдлъбнатини или следи от матрица, тъй като те ще се забележат след боядисването. За B2B купувачите оценката на възможностите на доставчика включва проверка на програмите за поддръжка на инструменти и сертификатите за контрол на качеството.

OEM спрямо следващия пазар: OEM доставчиците са ориентирани към големи обеми (десетки хиляди единици) и разчитат на автоматизирани прогресивни матрици. В противовес на това, вторичният пазар и секторът за възстановяване — например тези, които търсят заваряеми горивни капаци за специализирани камиони — често разчитат на производство с по-малък обем или повторно използвани части. Точността на частите от вторичния пазар може да варира, което прави задължително проверката на дебелината на стоманата и точността на монтажните точки.

Ако затваряте пропастта между валидиране на прототип и масово производство, помислете за партньорство със специализирана фирма за изработване. Shaoyi Metal Technology предлага всеобхватни решения за щамповане с подкрепата на сертификата IATF 16949. С възможности за пресоване до 600 тона, те могат да отговарят на изискванията за дълбоко изтегляне при компоненти за капаци на резервоар, като предлагат гъвкавост за мащабиране от 50 прототипни единици до милиони серийни части.

Ключови показатели за качеството за купувачите:

- Равнинност: Капакът трябва да стои напълно изравнен с околната панел на кузов (обикновено в рамките на ±0,5 мм).

- Еднородност на процепа: Процепът около периметъра на вратата трябва да е равномерен.

- Ръбове без заострения: Всички щампани ръбове трябва да бъдат обработени, за да се предотвратят наранявания по време на сглобяване и да се осигури добро залепване на боята.

Точност във всеки детайл

Скромният капак на резервоара представлява сливане на естетично проектиране и механично инженерство. Постягането на безшевен вид изисква владеене на прогресивно матрично щамповане и дълбоко разбиране на науката за материали. За производителите целта е повтаряемост и ефективност; за собствениците на превозни средства — издръжливост и безпроблемна интеграция.

Дали инженерствате следващото поколение зарядни портове за електрически превозни средства или възстановявате класически камион с персонализиран резервоар за гориво, качеството на изстамповката определя крайния резултат. Като отдадат приоритет на висококачествени материали и прецизна инструментална оснастка, производителите гарантират този функционален компонент да подобрява, а не да влошава дизайна на превозното средство.

Често задавани въпроси

1. Колко струва резервна капак за резервоар?

Цената варира значително в зависимост от превозното средство и материала. Стандартна резервна врата от стоманена ламарина от вторичен пазар може да варира от 20 до 90 долара. Специализирани части за възстановяване, като например вградени чаши от неръждаема стомана или персонализирани заваряеми агрегати, могат да струват повече поради по-ниските обеми производство и по-високите разходи за материали.

2. Каква е разликата между капак за резервоар и чаша за гориво?

The капак за резервоар е външната шарнирно закрепена капачка, която съвпада с кузовните панели на превозното средство. Частта чаша за гориво (или кутията) е дълбоко изтеглена вдлъбната джоб зад вратата, която съдържа шийката на резервоара и капака за гориво. В много съвременни сглобявания тези елементи са интегрирани в единен блок, но при проекти за възстановяване често се закупуват и монтират поотделно.

3. Необходими ли са заключващи се врати за резервоара?

Макар че съвременните превозни средства често включват механизми за дистанционно отключване, интегрирани във вратата, по-стари превозни средства или персонализирани конструкции могат да се възползват от заключващи се капаци или врати за гориво. Ако сигурността е от значение, инвестицията в заключващ механизъм е икономичен начин да се предотврати сифониране на гориво и неразрешено отваряне.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —