Щанцоване на автомобилни спирачки: Ръководство за прецизен процес и дизайн

Накратко

Щанцоване на автомобилни заключващи механизми е специализиран процес за производство с висока прецизност, от съществено значение за изработването на критични за безопасността заключващи механизми като скоби за врати, задържащи лостове и удрячки. Този процес използва предимно прогресивно щамповане на матрици и технологии за прецизно изрязване, за да превърне високоякостна стомана в сложни геометрични форми с изискващи строги размерни допуски. За да се гарантират безопасността и дълготрайността на автомобила, производителите трябва задължително да спазват IATF 16949 норми за качество, осигурявайки всеки компонент – от корпуса до вътрешната пружина за фиксиране – да отговаря на спецификациите на глобалните OEM производители.

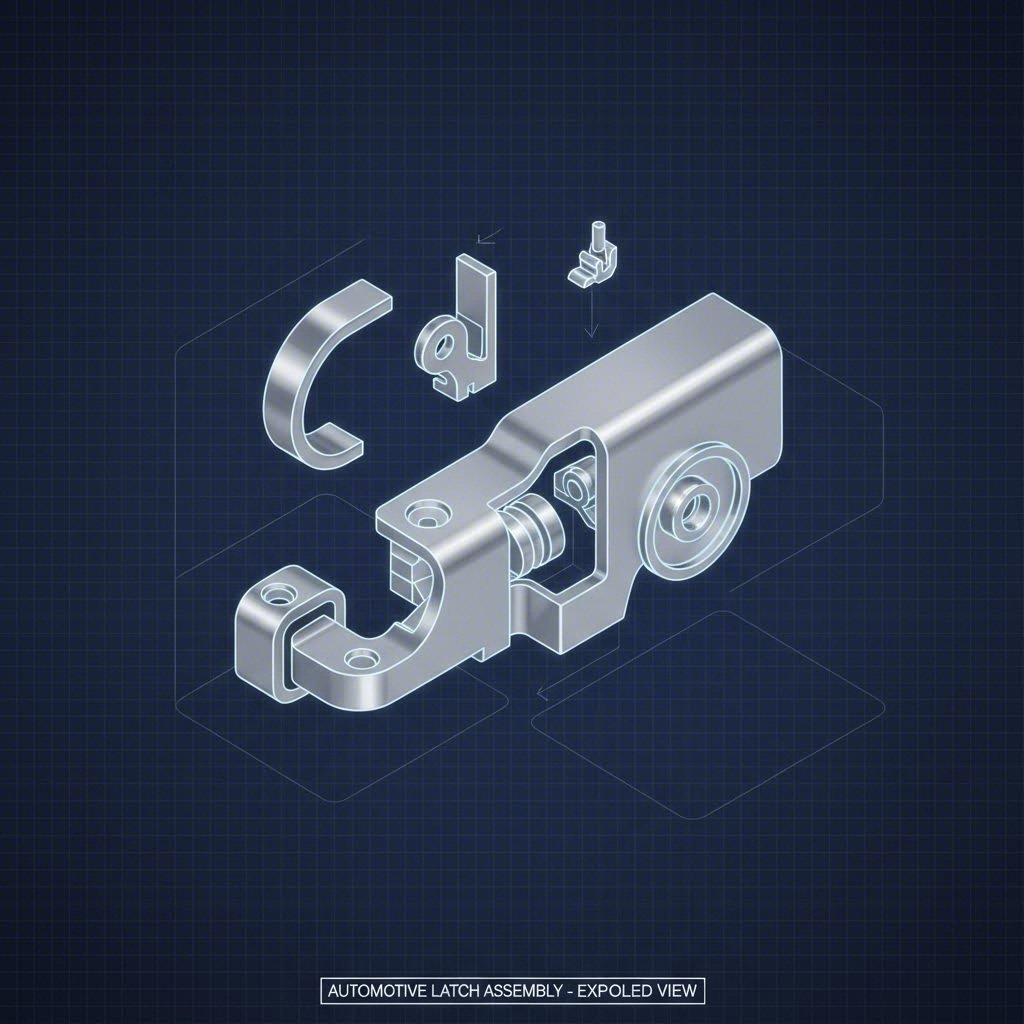

Анатомия на щанцованите заключващи механизми

Автомобилните заключващи механизми са изключително сложни сглобки. Въпреки че изглеждат като прости заключващи устройства, всъщност представляват сложни кинематични системи, състоящи се от множество щанцовани метални части, работещи синхронно. Разбирането на специфичните изисквания за щанцоване на всеки компонент е от решаващо значение както за инженерите, така и за мениджърите по доставките.

Основата на всяко автомобилно заключване за врата се състои от вилков болт (или скоба) и на павел (или храпов механизм) . Тези два компонента са основните носещи елементи, отговарящи за задържането на вратата затворена по време на сблъсък. Следователно те изискват най-високо ниво на прецизност. Пресоването на тези части често включва фина преса или прецизно пресоване с операции за обработване с издърждане, за да се постигнат 100% издърждани ръбове. Това гарантира гладки повърхнини за взаимодействие без нужда от вторична шлайфане, което е от решаващо значение за тактилното усещане при затваряне на вратата и механичната надеждност на ключалката.

Около тези механизми е разположен корпусът на ключалката или задната плоча. Обикновено отцинкирана или студеновалцувана стомана, корпусът служи като шаси за сглобяването. Процесът на штампиране тук се фокусира върху създаването на сложни геометрични огъвания и втвърдяване на ребрата, за да се поддържа структурна целост под натоварване. За разлика от вътрешните механизми, корпусът често дава приоритет на устойчивостта на корозия и точността на монтажа над крайната повърхност.

Ключови производствени процеси: прогресивно изтриване и фино изчистване

Производството на компоненти за ключалки в автомобилни обеми - често в милиони бройки годишно - изисква производствени процеси, които балансират скоростта, разходите и изключителната прецизност.

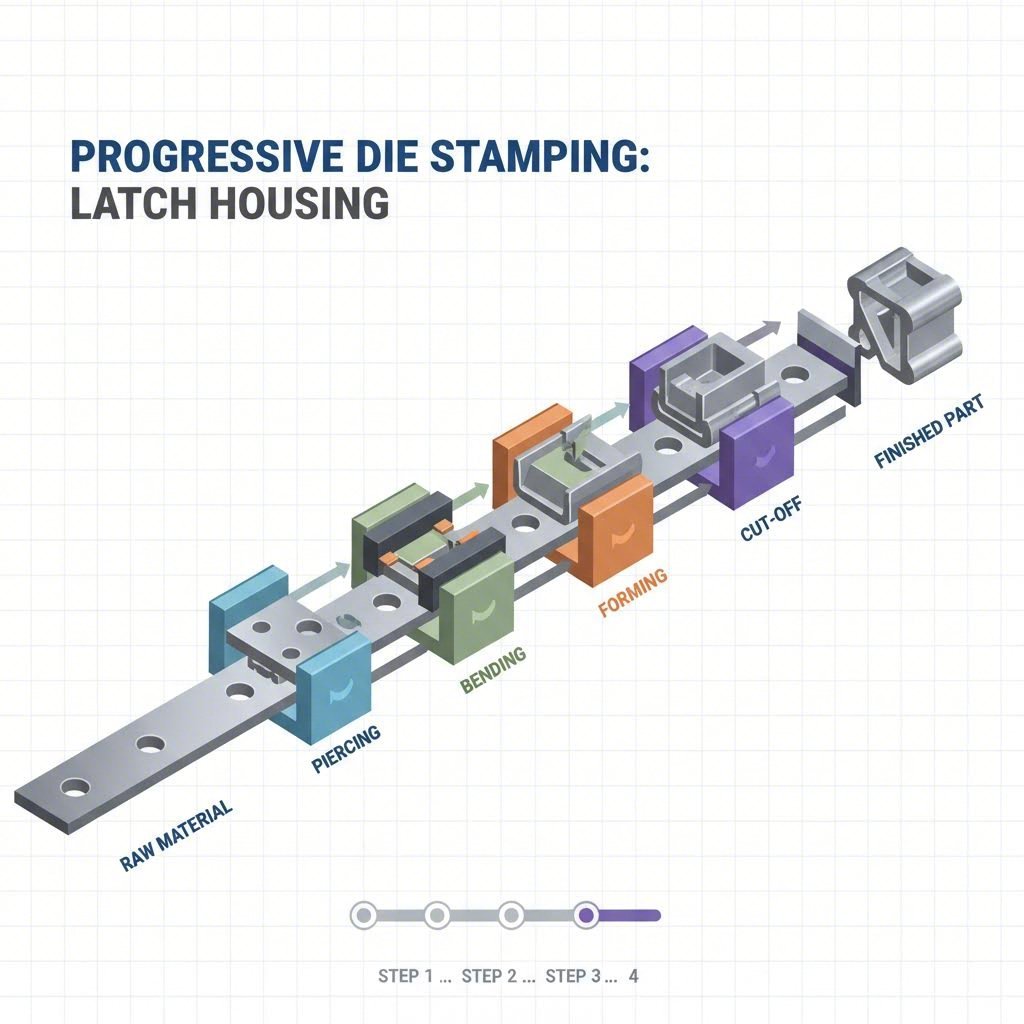

Прогресивно щамповане на матрици

За повечето компоненти на ключалките, включително скоби, лостове и корпуси, прогресивно щамповане на матрици е стандартът. При този процес метална лента се подава през преса с няколко станции. Всяка станция извършва определена операция — рязане, огъване, калибриране или пробиване — докато детайлът напредва последователно през матрицата. Този метод е идеален за производство в големи серии, като позволява скорости от стотици детайла в минута при запазване на постоянни допуски.

Фино бранширане за функционална критичност

Въпреки това, за функционалното „сърце“ на заключването (хващача и задържача) стандартното прогресивно щамповане може да предизвика прекалено голям скъсване на ръба на детайла. Точно тук фина преса става задължително. Финото бранширане използва специална преса, която прилага контрапритиск към материала по време на срязването. Резултатът е детайл с напълно срязани, гладки ръбове и изключителна равнинност. Този процес премахва необходимостта от вторични механични обработки като протягане или фрезоване, което значително намалява общата цена на детайла, като едновременно подобрява устойчивостта му на умора.

| Функция | Прогресивно щамповане на матрици | Фина преса |

|---|---|---|

| Основно приложение | Корпуси, скоби, лостове | Заключващ елемент, котва, носещи предавки |

| Качество на ръба | По-груба зона на скъсване (приблизително 1/3 срязване) | Гладък, 100% срязан ръб |

| Толерантност | ±0,05 мм - ±0,10 мм | ±0,01 мм - ±0,05 мм |

| Производствена скорост | Много високо | Умерена |

Избор на материал за заключващи механизми с критично значение за безопасността

Изборът на материал при щанцовка на автомобилни заключващи механизми се определя от функцията на компонента в сборката. Тъй като това са части с критично значение за безопасността (класифицирани като строго валидирани елементи от производителите на оригинални части), материала трябва да издържа на високи ударни натоварвания и многократни цикли без повреди.

Високопрочна нисколегирана (HSLA) стомана често се използва за конструктивни компоненти като монтажната плоча. HSLA предлага отличен отношение между якост и тегло, което позволява използването на по-тънки материали и намаляване на общото тегло на превозното средство, без да се компрометира безопасното поведение при сблъсък. За вътрешните заключващи механизми, навъглеродени въглеродни стомани (като SAE 1050 или 4140) са чести. Тези материали често се изработват чрез штамповане в отпуснато състояние и след това се термично обработват (повърхностно или цялостно навъглеродяване), за да осигурят устойчивост към износване от повтарящото се плъзгане при отваряне и затваряне на вратата.

Неръждаема стомана (304 или 316 серия) обикновено се използва за компоненти, обърнати към външната среда, или за сглобявания, използвани в корозивни среди, като ключалки за багажника или капаци. Въпреки че е по-скъпа и по-трудна за штамповане поради уплътняването при пластична деформация, неръждаемата стомана премахва необходимостта от постпроцесно галванизиране и осигурява дългосрочна надеждност.

Ръководни принципи за проектиране и инженерни предизвикателства

Проектирането на штампани части за автомобилни заключващи механизми въвежда специфични инженерни предизвикателства, които трябва да бъдат решени още в началната фаза на проектиране с оглед технологичността (DFM). Един от основните проблеми е връщане след извиване —склонността на метала да се връща към първоначалната си форма след огъване. При високопрочните стомани, използвани за заключващи механизми, този ефект е значителен и трудно предвидим. Опитните штампари използват софтуер за симулация, за да огънат материала прецизно в по-голяма степен, така че след релаксацията той да попадне в правилните допуски.

Друго важно ограничение при проектирането е съотношение отвор-до-ръб . Заключващите механизми често са компактни, което принуждава проектантите да разполагат осеви отвори близо до ръба на детайла. Стандартните правила за штамповане препоръчват минимално разстояние от 1,2 пъти дебелината на материала, за да се предотврати издуване или пукане. Въпреки това, чрез специализирани конструкции на инструменти и активни сили за изхвърляне, компетентни производители могат да премахнат тези ограничения, за да се справят с тесното пространство вътре в автомобилна врата.

- Посока на заострените ръбове: При движещи се механизми посоката на ръба от изтеглянето е от решаващо значение. Инженерите задължително трябва да посочват "страната на ръба" в чертежите, за да се гарантира, че острите ръбове са обърнати навън от съединяващите се повърхности или са премахнати чрез полирване.

- Контрол на равнинността: Хвърчилката и спирачката трябва да остават напълно плоски, за да се съединят правилно. Пробиването освобождава вътрешни напрежения, които могат да причинят деформация; често се изискват вторични операции за калибриране, за да се възстанови равнинността.

Стандарти за качество и избор на доставчици (IATF 16949)

В автомобилната индустрия качеството не е опция — то е регулаторно задължение. Производителите на пробити автомобилни заключалки почти винаги трябва да притежават Сертифициране по IATF 16949 този стандарт надхвърля общите изисквания на ISO 9001, като поставя акцент върху предотвратяване на дефекти, намаляване на вариациите в доставките и непрекъснато подобрение.

Когато проверяват доставчик, екипите по набавяне трябва да търсят стабилни PPAP (Процес за одобрение на производствени части) възможности. Това включва задълбочена валидация, включително доклади за размерни схеми, сертификати за материали и функционално циклично тестване. Доставчикът трябва да демонстрира, че процесът му за щамповане е стабилен (CpK > 1,33) и може последователно да произвежда части без дефекти.

За компании, които трябва да преминат сложния преход от първоначален дизайн до масово производство, сътрудничеството с опитен производител е от решаващо значение. Shaoyi Metal Technology се специализира в точно тази ниша, предлагайки всеобхватни решения за автомобилно щамповане, които покриват прехода от бързо прототипиране до производство в големи обеми. С възможности за пресоване до 600 тона и стриктно спазване на глобалните стандарти на OEM производители, те осигуряват необходимата техническа експертиза за валидиране на сложни геометрии на заключващи механизми, преди да бъдат използвани скъпи постоянни инструменти.

Заключение: Осигуряване на успех в автомобилното щамповане

Щанцоването на автомобилни спирачки е нещо повече от просто огъване на метал; това е дисциплина, която съчетава материалознание, кинематичен дизайн и прецизна инженерия. За B2B покупатели и инженери, успехът се крие в разбирането на нюансите на процеса — от необходимостта от финото щанцоване за заключващи части до критичното управление на еластичния връщане при високопрочни стомани.

Изборът на подходящ производствен партньор изисква поглед зад пределите на основната пресова мощност. Идеалният партньор трябва да демонстрира дълбока експертиза в DFM за механизми с критично значение за безопасността, надеждна система за управление на качеството, базирана на IATF 16949, и способност за мащабиране от прототип до милиони бройки. Като поставят тези технически и оперативни компетенции на първо място, автомобилните OEM-производители могат да гарантират, че техните системи за спирачки осигуряват както безопасното функциониране, от което зависят пътниците, така и безпроблемната работа, която изисква пазарът.

Често задавани въпроси

1. Какви са 7-те стъпки в метода на щанцоване?

Седемте често срещани стъпки в процеса на метално штамповане, често използвани при прогресивни матрици за заключващи механизми, включват: Изсичане (рязване на първоначалната форма), Проколване (пробива дупки), Чертаене (изтегляне на материала в определена форма), Изкривяване (формиране на ъгли), Въздушен изкачване (пробиване в матрица без достигане до дъно), Монетарен (компресиране на материала за по-голяма прецизност и здравина) и Рязане (премахване на излишен материал). За сложни части от заключващи механизми тези стъпки се комбинират в един автоматизиран процес на пресоване.

2. Скъпо ли е металното штамповане?

Металното штамповане изисква значителни първоначални инвестиции в твърди инструменти (матрици), които могат да бъдат скъпи. Въпреки това, при производството на голям обем в автомобилната индустрия то е изключително икономично. След като инструментите бъдат изработени, разходите за отделна част рязко намаляват в сравнение с механична обработка или леене, което го прави най-изгодния икономически избор за масово производство на милиони компоненти за заключения.

3. Какво представляват автомобилните штамповки?

Автомобилните щанци са метални части, получени чрез пресоване на листов метал в определени форми с помощта на матрици. Те варират от големи панели за кузов като капаци и фенерони до малки прецизни механизми като заключалки на врати, скоби и електрически терминали. Те са от съществено значение за конструкцията, безопаснотата и функционалността на превозните средства.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —