Стандарти за безопасност при автомобилно штамповане: Съответствие, ПСО и протоколи за качество

Накратко

Стандартите за безопасност при автомобилни щанци се основават на три ключови стълба: регулаторно съответствие, оперативна защита и гарантиране на качеството на продукта. В Съединените американски щати, OSHA 29 CFR 1910.217 задължава правните изисквания за механични преси, докато ANSI B11.1 предоставя консенсусни най-добри практики за защита и проектиране на машини. За защита на работниците, ANSI/ISEA 105 определя нива на устойчивост на рязане, като при автомобилни приложения обикновено се изискват ръкавици от клас A7–A9 поради остри, високопрочни стоманени ръбове.

Освен безопасността на работниците, сигурността на продукта се регулира от IATF 16949 , стандарт за управление на качеството, който осигурява компоненти, критични за безопасността — като кутии за въздушни възглавници и спирачни педали — да се произвеждат без дефекти. Овладяването на тези стандарти изисква холистичен подход: стриктна защита на машини (светлинни завеси, физически бариери), дисциплинирано проектиране на матрици (ефективно отстраняване на отпадъците) и документирани програми за обучение за всички оператори и монтажници на матрици.

Регулаторното ядро: стандарти на OSHA и ANSI

Основата за безопасна производствена зала в автомобилния сектор се изгражда върху две различни, но свързани групи стандарти: задължителните федерални разпоредби на OSHA и доброволните консенсусни стандарти на ANSI. Разбирането на разликата и взаимодействието между тях е от съществено значение за ръководителите на цехове и инженерите по безопасност.

OSHA 29 CFR 1910.217: Правният минимум

Стандартът на OSHA за механични преси (29 CFR 1910.217) не е предложение; това е закон. Тази разпоредба се фокусира основно върху предотвратяване на опасности от ампутации в работната зона. Основните изисквания включват монтиране на предпазни ограждения или устройства, които да попречат на ръцете или други части от тялото на оператора да навлизат в зоната на опасност по време на цикъла на затваряне на матрицата. Законът задължава за конкретни протоколи за редовни проверки, като изисква пресите да се проверяват поне веднъж седмично, за да се гарантира правилното функциониране на муфтите, спирачките и системите за управление.

Критичен компонент на 1910.217 е изискването за надеждност на управлението в системи, използващи устройства за откриване на присъствие (като светлинни завеси). Ако даден безопасносен компонент се повреди, системата трябва да бъде проектирана така, че да спира пресата и да предотвратява последващ ход. Неизпълнението на тези конкретни изисквания за защита и инспекция често води до сериозни санкции и, по-важното, до травми с доживотни последствия.

ANSI B11.1: Най-добри практики и оценка на риска

Докато OSHA задава регулаторния минимум, ANSI B11.1 стандартът определя върха на безопасностната изява. Като консенсусен стандарт, той често отразява по-съвременни технологии и методологии в сравнение с федералните разпоредби. ANSI B11.1 набляга на подхода за оценка на риска, като насърчава производителите да анализират всяка задача, свързана с пресата – от работа до поддръжка и настройка на матрици – и да прилагат подходящи мерки за намаляване на риска.

Съответствието с ANSI B11.1 изисква строги системи за наблюдение на спирачките, които следят времето за спиране на пресата. Ако времето за спиране се влоши повече от зададен лимит, мониторът предотвратява повторното пускане на пресата, осигурявайки достатъчно време за защитни устройства като светлинни завеси да спрат плъзгача, преди операторът да достигне опасната зона. Спазването на стандарти ANSI често се посочва като защита при дела за отговорност, като доказва, че обектът е направил повече от минимално необходимото за осигуряване на безопасността на работниците.

Експлоатационна безопасност: Защитно ограждане на машини и конструкция на матрици

Ефективните мерки за безопасност не се свеждат само до добавянето на ограждения към машина; те трябва да бъдат интегрирани в самата технология и работния процес. При автомобилното щамповане, където сложни прогресивни матрици работят с висока скорост, конструкцията на матрицата играе ключова роля за предотвратяване на злополуки.

Технологии за защита

Съвременните автомобилни пресови линии използват комбинация от бариерни ограждения и сензорни устройства за откриване на присъствие. Светлинни завеси са стандарт в индустрията за защита на работната зона, като създават невидимо инфрачервено поле, което незабавно спира машината, ако бъде прекъснато. Въпреки това, за да бъдат ефективни, разстоянието за безопасност трябва да бъде изчислена точно въз основа на времето за спиране на пресата. Ако пресата отнема твърде много време, за да спре, ръката на работника теоретично може да достигне матрицата преди движението да спре напълно, което прави завесата безполезна.

Физическите бариерни ограждения също са от решаващо значение, особено за страничните и задните части на пресата, където взаимодействието с оператора е по-редко, но опасностите все още съществуват. Тези свързани бариери трябва да гарантират, че машината не може да работи, ако портата е отворена. За автоматизирани линии, бариери за осведомяване и периметърни ограждения предотвратяват неоторизиран достъп до работните клетки на роботите, където се премества ламарината.

Конструиране на матрици с фокус върху безопасността

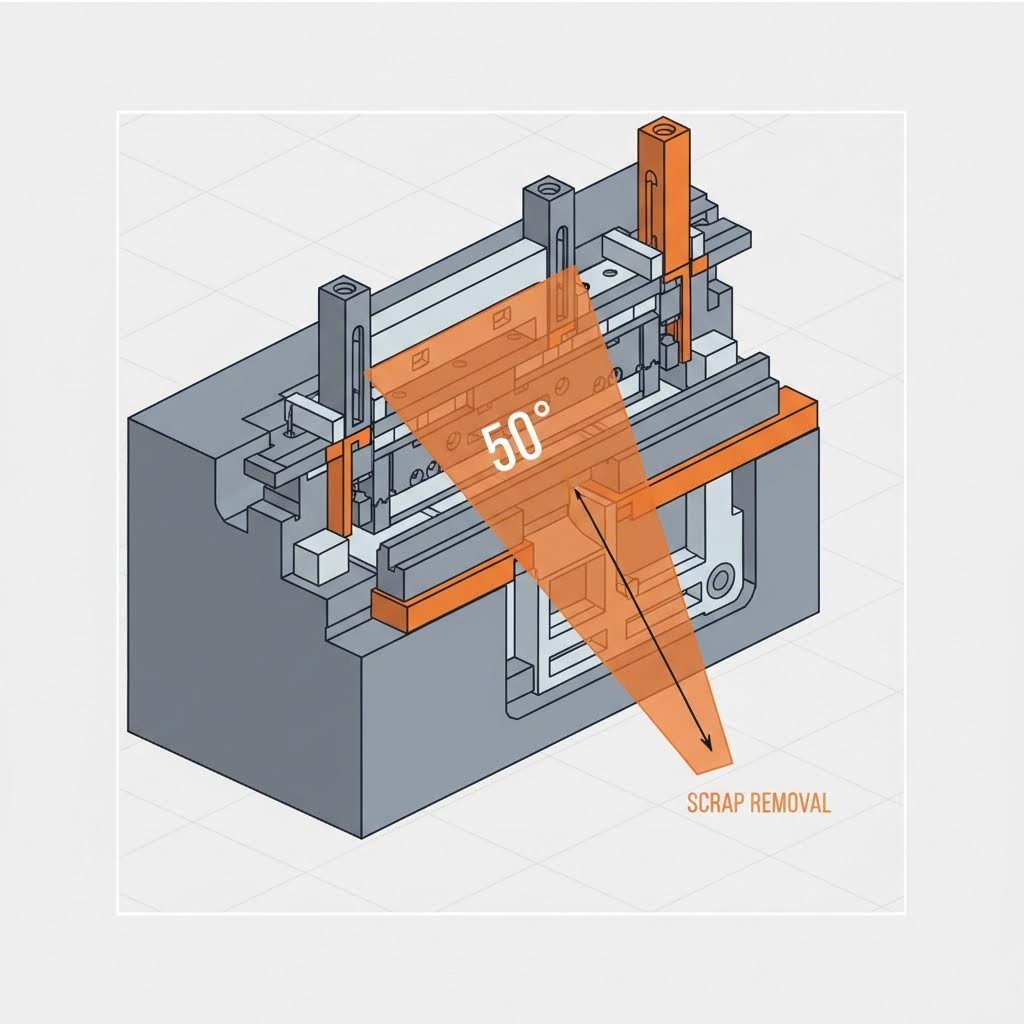

Голям брой наранявания от пресоване възникват не по време на нормална експлоатация, а при отстраняване на задръствания от отпадъци или настройване на матрицата. Интелигентният дизайн на матриците намалява тези рискове. Според експерти в индустрията, отводните тръби и фунии за отпадъци трябва да се проектират с наклон над 30 градуса — идеално 50 градуса за по-малки отпадъци — за да се осигури ефективно отвеждане на отпадъците чрез гравитация. Ако отпадъците се натрупват, операторите имат склонност да пъхнат ръка, за да ги премахнат, като заобикалят безопасносните протоколи.

Дизайнерите трябва също да вземат предвид деформация на отпадъците осигуряването на подходящо задно разстояние на пробойните и позиционирането на рязещите устройства за отпадъци така, че да позволяват свободно падане, предотвратява "насъбването" на отпадъците, което води до задръствания. Като конструират матрица, която надеждно отвежда отпадъците, производителите премахват основната причина за небезопасни интервенции.

Лична защита: ПСО и устойчивост на рязане

Автомобилното штамповане включва работа с някои от най-острите и най-високопрочни материали в производството. Тъй като тенденциите за намаляване на теглото насочват индустрията към напреднали високопрочни стомани (AHSS), риска от сериозни порязвания се увеличава. Първата линия на защита за отделния работник е индивидуалната защитна екипировка (ПЗЕ), по-специално ръкавици срещу порязвания.

Стандарти ANSI/ISEA 105

The ANSI/ISEA 105 стандартът установява последователна скала за оценка на устойчивостта на ръкавиците срещу порязвания, варираща от A1 (ниска) до A9 (екстремна). За обща сглобка може да бъдат достатъчни по-ниски нива, но при условията в автомобилното штамповане обикновено се изисква Ниво A7 до A9 защита. Ръкавица с клас A9 може да издържи над 6000 грама режещо натоварване, което е необходимо при работа с сурови штамповани ръбове, действащи като зъбести бръсначи.

Материалното инженерство е напреднало значително в тази област. Съвременните ръкавици с висока производителност често използват композитни черупки, които смесват стоманени нишки с пара-арамид (като Kevlar®) или ВППЕ (високоефективен полиетилен). Тези комбинирани или подсилени със стомана черупки осигуряват необходимата защита срещу порязвания, без да жертват ловкостта, нужна за работа с малки прецизни части. Ръководителите трябва да прилагат стриктна матрица за СИЗ, която съпоставя класификацията на ръкавиците с конкретната задача — операторите на преси, които работят с суров материал на рула, имат нужда от различна защита в сравнение с шофьорите на палетни кари, преместващи готови палети.

Сигурност на продукта: стандарти за качество (IATF 16949)

В автомобилния сектор терминът „сигурност“ има двойно значение: защита на работника, произвеждащ детайла, и защита на шофьора, използващ превозното средство. Дефект в един шампиран компонент — например микропукнатина в педал за спирачка или заострен ръб по кутията на въздушна възглавница — може да доведе до катастрофален отказ на пътя.

Ролята на IATF 16949

IATF 16949 е глобалният технически стандарт за управление на качеството в автомобилната верига на доставки. За разлика от общата сертификация ISO 9001, IATF 16949 се фокусира конкретно върху предотвратяване на дефекти, намаляване на вариациите и редуциране на отпадъците. За доставчиците на штамповани части това означава задължителното поддържане на строга проследимост на суровините и параметрите на процеса. Всеки стоманен лист трябва да бъде проследим до конкретната партида штамповани части, като по този начин, ако бъде установен материален дефект, засегнатата партида може незабавно да бъде изолирана.

Частите с критично значение за безопасността (често обозначавани със специални символи на проектантски чертежи) изискват още по-високо ниво на проверка. Производителите трябва да докажат способността на своя процес (Cpk), осигуряваща всички такива части да отговарят на спецификациите. Това често включва автоматизирани визуални системи, които проверяват всяка отделна штампова част за размери и повърхностни дефекти преди тя да напусне пресата.

За автомобилните OEM производители и доставчици от първа степен изборът на партньор, който отговаря на тези строги стандарти, е задължителен. Shaoyi Metal Technology предоставя комплексни решения за штампиране, които покриват прехода от бързо прототипиране до производство в големи обеми. Със сертифициране по IATF 16949 и преси с капацитет до 600 тона, те се специализират в производството на компоненти с критично значение за безопасността, като контролни ръчички и подрамки, които стриктно спазват глобалните стандарти на OEM производителите.

Култура на безопасност и изисквания за обучение

Оборудването и сертификатите са безполезни без квалифициран персонал. Наредбите на OSHA и отрасловите най-добри практики изискват всеобхватни програми за обучение, които правят разлика между общи оператори и специализиран персонал, като настройващи матрици и технически служители.

Операторите трябва да бъдат обучени специално за безопасната експлоатация на пресата, с която работят, включително как да проверяват дали защитните устройства функционират преди всяка смяна. Настройчиците на матрици са изложени на различни опасности, често работейки с премахнати или изключени предпазни устройства по силата на специфични протоколи "инч режим". Тяхното обучение трябва да се фокусира върху процедури за контрол на енергията (блокиране/означаване) и правилното използване на предпазни блокове, за да се предотврати падането на плъзгача по време на поддръжка на матриците.

Здравата култура на безопасност се усилва чрез редовни одити. Седмичните проверки на механиката на пресите (муфти/спирачни механизми) трябва да се допълват от наблюдения за безопасно поведение. Наслизащите ли операторите своите ръкавици тип A9? Проверяват ли се светлинните завеси при всяка смяна на екипа? Документирането на тези одити създава обратна връзка, която непрекъснато подобрява показателите за безопасност и осигурява обектът да бъде винаги готов за одити както от инспектори на OSHA, така и от клиенти от автомобилната индустрия.

Обобщение на протоколите за спазване

Постигането на високи стандарти за безопасност при автомобилното штамповане изисква съчетаване на законовите изисквания с оперативната дисциплина. Като съгласува протоколите на обекта с OSHA 1910.217 за машинно оборудване, прилага ANSI B11.1 за управление на риска и налага строги стандарти за СИЗ, производителите защитават своя най-ценен актив – хората си. Едновременно с това спазването на IATF 16949 гарантира, че компонентите, напускащи склада, допринасят за по-безопасни превозни средства по пътищата.

Успехът в тази високорискова индустрия не е случайност; той е резултат от целенасочено планиране, задълбочено обучение и избора на сертифицирани партньори, които разбират критичната важност на автомобилното производство. Приоритизирайте тези стандарти, за да създадете производствена среда, която е устойчива, съобразена с изискванията и от световно ниво.

Често задавани въпроси

1. Каква е разликата между ISO 9001 и IATF 16949?

ISO 9001 е общ стандарт за управление на качеството, приложим за всяка индустрия. IATF 16949 е техническа спецификация, базирана на ISO 9001, но конкретно адаптирана за автомобилната индустрия. Тя включва допълнителни, по-строги изисквания за предотвратяване на дефекти, управление на веригата за доставки и документация за части с критично значение за безопасността.

2. Какви са основните стъпки в процеса на штамповане в автомобилната промишленост?

Процесът на штамповане обикновено включва подаване на метална лента или заготовка в преса, където матрица я формира. Основните стъпки включват изсичане (рязване на първоначалната форма), проколване (пробива дупки), чертаене (формоване на метал в триизмерни форми) и изкривяване . Прогресивните матрици могат да извършват всички тези стъпки последователно за един цикъл.

3. На какво ниво защита от рязане трябва да отговарят СИЗ-овете при штамповане на автомобилни части?

Поради честото срещане на остри ръбове и високопрочни стомани, автомобилната индустрия за штамповане обикновено препоръчва ANSI Level A7 to A9 ръкавици, устойчиви на рязане. По-ниските нива (A1–A4) обикновено са недостатъчни за работа с сурови штамповани метални части и могат да доведат до сериозни порязвания.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —