Формоване на листов метал: От първия удар с чук до готови за производство части

Разбиране на основите на формоването на листов метал

Задавали ли сте си въпроса как плосък парче метал се превръща в елегантна автомобилна крилца или сложен аерокосмически компонент? Отговорът се крие във формоването на листов метал — занаят, който съчетава прецизност, техника и разбиране на поведението на метала под натоварване.

Какво точно представлява формоването на листов метал

Формоването на листов метал е процесът на превръщане на плоски метални листове в триизмерни форми, без премахване на материал. За разлика от машинната обработка, при която излишъкът се отстранява чрез рязане, тази техника се основава на контролирано манипулиране. По същество вие убеждавате метала да се премести там, където искате. Процесът се прилага към тънки метални листове, обикновено с дебелина между 0,5 мм и 8 мм, което го прави универсален за безброй приложения.

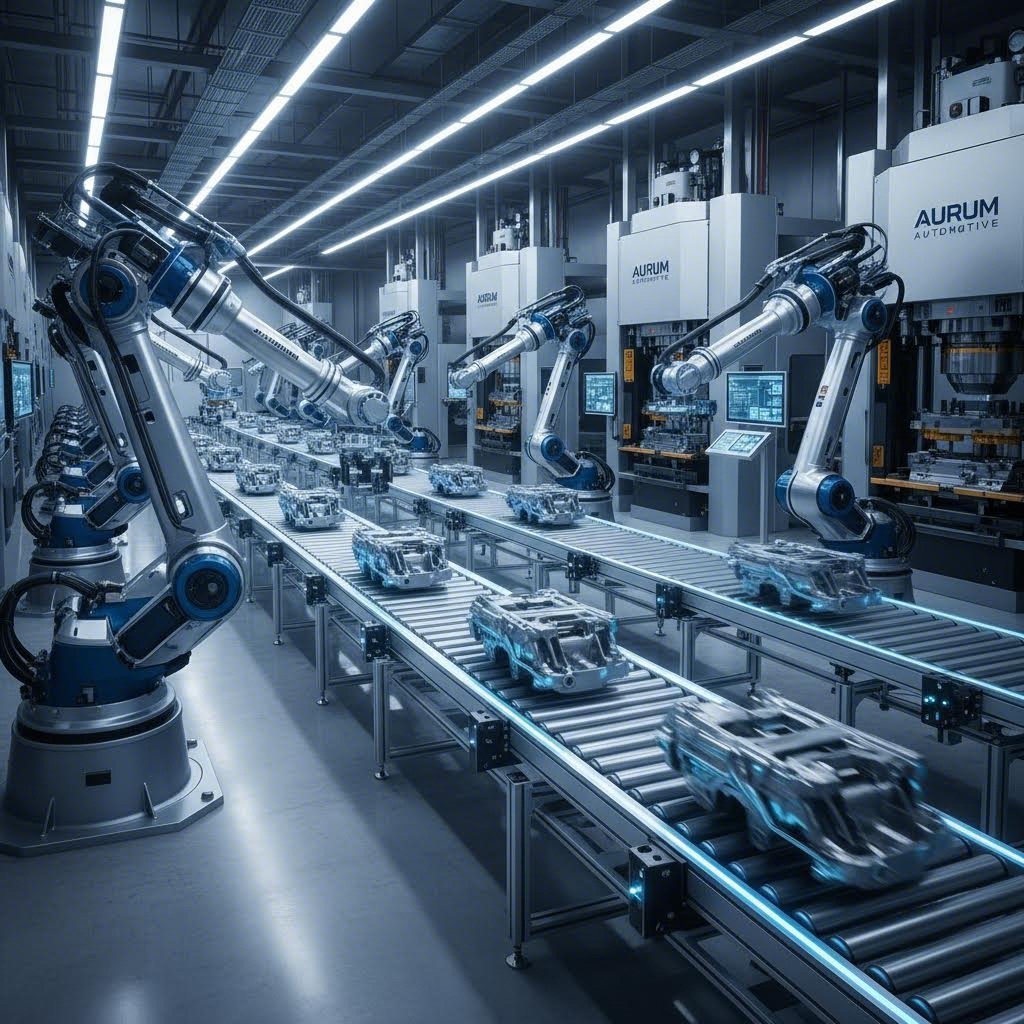

От автомобилни панели до секции от фюзелажа на самолети, тази умение е основата на съвременното производство. Независимо дали възстановявате класически автомобил в гаража си или произвеждате прецизни компоненти в промишлен обект, основните принципи остават непроменени.

Формоването на ламарини се различава от други процеси за обработка на метали по един ключов начин: не се борите с материала — работите с неговите естествени свойства, за да го преформувате завинаги, като запазите неговата структурна цялост.

Тази статия затваря пропастта между техники за любители и професионални производствени знания ще научите основни концепции, които важат както ако за първи път вдигате чук, така и ако увеличавате мащаба до серийно годни части, използвайки напреднали инструменти за металообработка.

Защо това умение е важно за монтажните специалисти

Разбирането на начина за оформяне на метал отваря врати в различни индустрии. Магазините за възстановяване на автомобили използват тези техники всеки ден. Производителите в аерокосмическата промишленост разчитат на прецизно оформяне за структурни компоненти. Дори и производителите на персонализирани мотоциклети и работещите с художествен метал прилагат тези основни умения.

Как да оформяте метал ефективно? Всеки проект се свежда до овладяване на четири основни манипулации:

- Сглобяване: Разделяне на материала, за да създадете заготовката или премахнете излишъка. Това включва техники като ножица, лазерно рязане и плазмено рязане, които подготвят метала за по-нататъшна обработка.

- Огъване: Прилагане на сила за създаване на ъгли или извивки, без да се променя повърхнината на метала. Пресите за гъване и ръчни методи за формоване постигат всичко – от остри ъгли до плавни криви.

- Смаляване: Компресиране на метал, за да се намали повърхнината в определени зони. Тази техника коригира разтегнати области и създава вдлъбнати форми, използвайки инструменти като устройство за смаляване, гребло за набиране или контролирано топлинно въздействие.

- Изтягане: Разширяване на метала чрез раздърпване на молекулно ниво. Английски колела, чукове и матрици работят заедно, за да създават изпъкнали криви и сложни форми.

Тези четири операции са основата на цялата работа по формоване на метал. Овладейте ги поотделно и ще разберете как да ги комбинирате за сложни проекти. Професионални производители, използващи напреднали инструменти за формоване на метал, все още разчитат на тези принципи — просто с по-висока скорост и обем.

Красотата на това занаятчийство се крие в мащабируемостта му. Същите техники, които ви помагат да поправите малка вдлъбнатина, могат да ви насочат при разбирането на индустриални щанцовъчни операции, произвеждащи хиляди идентични части. Нека разгледаме инструментите и техниките, които правят тази трансформация възможна.

Основни инструменти за всеки ниво на умения

Готови ли сте да започнете формоването на метал, но ви е притиснало от множеството инструменти? Не сте сами. Влизането в магазин за металообработване — или разглеждането му онлайн — се усеща като влизане в чужда страна, където всеки говори различен език. Чукове със странни имена, дюли в дузини форми и машини, които струват колкото старо кола. Откъде изобщо да започнете?

Добрата новина? Не ви трябва всичко наведнъж. Създаването на вашата колекция от инструменти за формоване на ламарина е процес, а не еднократна покупка. Ключът е да разберете кои инструменти отговарят на вашия текущ ниво на умения и на проектите, които искате да реализирате. Нека разделим това на поносими стъпки.

Ръчни инструменти, които всеки начинаещ се нуждае

Когато току-що започвате, ръцете ви са най-важният инструмент за формоване. Оборудването просто разширява възможностите на ръцете ви. Професионалният майстор по метал Коди Уолс от Traditional MetalCraft го формулира перфектно: „Най-добрият начин да започнете е с работа върху малки парчета — малки панели с размер 4 инча. Купих си Impala '64, когато бях на 14 и с чукове и подпори от Harbor Freight започнах да поправям долните части на фендерите.“

Този подход дава резултат, защото евтиното оборудване за оформяне на ламарина ви позволява да научите как се държи метала, без да правите голямо финансово вложение. Ще допускате грешки — всички го правят — и е по-добре да учите с достъпно по цена оборудване.

Чукове: Започнете с универсален чук за тяло с тегло между 14 и 18 унции. Търсете такъв с диаметър на лицето между 1-1/4 и 1-9/16 инча. Ето нещо, което производителите няма да ви кажат: напълно плоските лица на чуковете не са идеални. Лице с радиус около 12 инча работи по-добре за обща употреба, тъй като предотвратява оставянето на следи във форма на "усмивка", когато ударите под лек ъгъл. Много опитни майстори заравняват радиус от 1/16 инч около ръба на новите лица на чуковете, за да предотвратят оставянето на следи по метала.

Долита: Тези ръчни наковални поддържат метала отзад, докато го удряте с чук. Долито трябва да тежи поне 3 паунда, за да бъде ефективно — по-леките просто отскачат при удар. Започнете с доли с нисък и среден профил, тъй като много малко панели на купето имат висок профил. Долито във форма на "яйце" е популярен избор, защото разнообразните му повърхности се справят с множество ситуации.

Уред за свиване и разтягане: Комбинирано устройство, което се поставя на работна маса или закрепва в стег, струва между 50 и 200 долара и учи основите на работа с метал. Ще го използвате постоянно за създаване на фланци, оформяне на криви и разбиране на това как металът се деформира под налягане.

Електрическо оборудване за сериозни производители

След като сте работили с ръчни инструменти и сте разбрали как реагира металът, електрическото оборудване става умножител на уменията ви – а не тяхна замяна. Както отбелязва Уолс: "Можете да направите много формоване на метал с тези основни ръчни инструменти. Но когато таксувате на час, трябва да ускорите процеса."

Въпреки това, по-голямото оборудване автоматично няма да ви направи по-добри. "Определено е погрешно мнението, че големите машини автоматично правят процеса по-бърз и по-лесен", обяснява Уолс. "В действителност просто можете да повредите нещата по-бързо! Например, на мен ми отне шест месеца истински да науча Pullmax."

Планиширащ чук: Този инструмент за формоване на мощност изглажда големи площи от метал и полира заваръчните шевове чрез повтарящи се контролирани удари. Процесът, известен като чукова заварка, разтегля метала по заварените шевове, за да се премахне деформацията, причинена от топлинно разширение. Качествени машини от производители като ProLine струват между 2000 и 5000 долара, но спестяват безброй часове при довършването на панели.

Английско колело: Предлагат се модели от масови до големи самостоятелни устройства, които преминават метал между два валчести матрици под налягане, разтегляйки и оформяйки сложни криви. По-големите колела имат по-дълбоки гърла за по-големи панели. Въпреки че са изключително ефективни, те изискват значителна практика — и идеално по двама души при по-големи работи.

Машинен чук: Тези машини използват повтарящи се удари, за да разтеглят бързо метала. За разлика от английското колело, машинните чукове ви позволяват да работите сами по по-големи панели и често осигуряват по-релаксирана форма с по-малко вътрешно напрежение в готовото изделие.

Pullmax: Универсален апарат за огъване на ръбове, добавяне на грапи към тежки материали и груба обработка на сложни криви при по-големи листове. Персонализирани матрици могат да бъдат изработени от композитни настилки за специфични профили.

| Вид инструмент | Ниво на умения | Типичен ценови диапазон | Най-добри приложения |

|---|---|---|---|

| Каросерни чукове | За начинаещи | $15-150 брой | Основно формоване, премахване на вдлъбнатини, оформяне на панели |

| Подложки | За начинаещи | $20-200 брой | Подпора отзад, техники с/без подложка, изглаждане |

| Скривално-разтегателно устройство (ръчно) | За начинаещи | $50-500 | Фланши, криви, оформяне на ръбове, учене за движение на метала |

| Ножица Beverly | Начинаещ-средно ниво | $300-800 | Сложни резения, извити форми, материали до 3/16" |

| Хамер за планшировка | Средно | $2,000-5,000 | Изглаждане на панели, планшировка на заварки, довършителни работи |

| Английско колело (масово) | Средно | $500-2,000 | Малки извивки на панели, усвояване на техниката с колелото |

| Английско колело (подово моделно) | Средно-напреднало ниво | $3,000-15,000 | Големи панели, сложни комбинирани кривини, серийна производство |

| Pullmax | Напреднал | $5,000-20,000+ | Гънене на ръбове, оформяне на гофри, работа с дебели листове, сложни криви |

| Силов чук | Напреднал | $8,000-25,000+ | Бързо формоване, големи панели, серийно производство |

Когато видите оферта за машината за формоване на метал — независимо дали е винтажна или нова — направете проучване преди покупката. „Само защото е стара, не означава, че е добра, и същото важи и за новите", съветва Уолс. Онлайн общности, професионални работилници и форуми по металообработка предлагат ценни сведения за качеството на конкретното оборудване.

Постепенното разширяване на Вашия инструментариум е разумно както финансово, така и от гледна точка на обучението. Започнете с качествени ръчни инструменти — те ще Ви служат през цялата кариера. Добавете стягащ-разтягащ апарат и ножици Бевърли за рязане. Като напредвате с уменията си и нарастват изискванията от проектите, помислете за полирани чукове и колела. Всяко ново устройство за формоване на метал изисква сериозно време за учене, затова разширявайте колекцията си с темпо, което Ви позволява истинско овладяване на всяко допълнение, преди да преминете към следващото.

След като сте разработили стратегията си за инструменти, следващата стъпка е да разберете как всъщност да използвате тези инструменти. Техниките, които ще научите, са основата на всичко – от прости поправки до напълно изработване на панели.

Техники за ръчно формоване, които развиват истински умения

Имате готови чукове и подложки. А сега какво? Точно тук много начинаещи засядат – те удрят, ударят по метал, и се чудят защо нещата изглеждат по-зле, а не по-добре. Тайната не е в самите инструменти, а в разбирането как металът реагира на всеки удар. Както казва професионалният производител Джеф Гейтс от Alloy Motors „Правилната работа с чук и подложка не е загубено мистично изкуство, а просто включва проби и грешки. В крайна сметка металът иска да се върне там, където е бил; трябва само да научите как да „говорите“ с него чрез някои инструменти.“

Тази фраза — „говорене на метала“ — улавя нещо съществено относно ръчното формоване. Вие не принуждавате материала да се подчини. Вместо това го насочвате чрез контролирани манипулации, като четете неговата реакция при всеки удар.

Майсторство в техниката с чук и долия

Успешното ръчно моделиране започва с разбирането на два основни подхода: работа с долия и без долия. Всеки от тях има различна цел и познаването кога да използвате кой метод отличава опитните майстори от тези, които просто вдигат шум.

Техника с долия :Поставете долията точно зад мястото, където удари чука. Металът се озовава между две повърхности, изглаждайки се и леко разтягайки с всеки удар. Използвайте този метод за:

- Изравняване на изпъкнали участъци и изглаждане на вдлъбнатини

- Работа по разтегнати области, които трябва да бъдат изравнени

- Финални преминавания преди нанасяне на паста

- Планиширане на шевове след заваряване

Техника без долия: Ето къде повечето уроци остават зад търсеното. Поставете долната си опора близо до — но не точно зад — точката, в която ударяте с чук. Когато ударите по изпъкналото място, опората едновременно повдига съседното вдлъбнато. Този подход дава чудесен резултат при:

- Повдигане на вдлъбнатините, докато едновременно се понижават изпъкналостите

- Работа със сложни кривини без прекомерно разтегляне

- Първоначални груби обработки на повредени панели

- Създаване на контролирано движение в определени зони

Ключовата разлика? Работата с опора разтяга и изглажда метала. Работата без опора преразпределя метала, без да добавя значително разтегляне. Професионалните реставратори обикновено използват работата без опора за 70–80% от формоването, преминавайки към работа с опора само при окончателното изглаждане.

Изкуството на контролираното движение на метала

Преди да замахнете с чука, подготовката има значение. Gates препоръчва да маркирате работната зона: „Той поставя същите линии вътре в панела с молив. Използвайте линийка за напълно прави линии, но техника с ръка за криви форми.“ Този визуален ориентир ви помага да проследявате напредъка и да запазвате контурите на повърхността по време на оформянето.

Готови ли сте да оформяте метал върху първия си тренировъчен панел? Следвайте тази последователност:

- Оценете щетите: Преминете с върха на пръстите си по повърхността. Някои производители носят латексова ръкавица, за да увеличат чувствителността. Усещайте издадените и вдлъбнати места, преди да използвате инструмент за оформяне – ламаринерите наричат това „четене на панела“.

- Поставете ориентировъчни линии: Използвайте лента или молив, за да обозначите контурите на тялото, ръбовете и границите на областите, които се нуждаят от работа. Това предотвратява случайно деформиране на добри участъци от метал.

- Започнете с работа без държач (off-dolly): Поставете държача леко изместен спрямо издаденото място. Удряйте издадената област с контролирани удари – не пълни замахи. Държачът издига вдлъбнатото място, докато чукът спуска издаденото.

- Работете в кръгове: Премествайте се навън от центъра на повредената област в разширяващи се спирали. Това разпределя напрежението равномерно, вместо да създава нови деформации.

- Проверявайте често: Спирайте след всеки 10-15 удара, за да преоцените. Металът се премества повече, отколкото очаквате, а прекомерната обработка създава нови проблеми.

- Превключете към работа с долия за завършване: След като са коригирани основните изпъкналости и вдлъбнатини, поставете долията директно зад зоната на удар. Леки почуквания изглаждат повърхността и я разтягат леко, за да стане равна.

- Използвайте специализирани инструменти при нужда: За малки вдлъбнатини, дълбоко в панела, "биковото око" (bulls-eye pick) ви позволява да видите точно мястото на вдлъбнатината и да почуквате отдолу с прецизност. Според Гейтс: "просто насочете бялото око към ниското място и почуквайте отдолу, докато изравните метала с повърхността на заобикалящите го области."

Един важен съвет: ако дадена област започне да се чувства слаба или „помпене“ (огъване навътре и навън при леко налягане), вие сте я прекалили. Решението не е още повече чукане, а контролирано свиване, за да се възстанови напрежението. Точно тук вашият инструмент за формоване — машината за свиване на тенджери, доказва своята стойност.

Формоването с чук в извити участъци изисква подбиране на долия, който да отговаря на съществуващата контура. „Тъй като Джеф работи върху извита част на фендер, той използва долия, която съвпада с кривината“, посочва ръководството на Hot Rod Magazine. Процесът остава същият — задръжте долията отзад и почуквайте постепенно — но изборът на долия става от решаващо значение за запазване на първоначалната форма.

Ето нещо, което повечето ръководства никога не споменават: тези умения за ръчно формоване директно се прехвърлят към разбирането на машинни операции. Когато използвате английско колело, по същество извършвате автоматизирана работа върху дълга. Планиширащ чук възпроизвежда гладките ходове, които бихте направили ръчно. Електрически стягачи и разтегачи правят точно същото като техните ръчни аналогове — просто по-бързо.

Дали сте любител, зает с проекти през уикенда, или професионалист, който таксува по часове, тези основни техники се прилагат на всякакъв мащаб. Разликата е просто в скоростта и обема. Овладейте усещането за метал, реагиращ на контролирани манипулации, и ще разберете точно какво прави всяка машина в работилницата ви на фундаментално ниво.

Избор на подходящия метод за формоване за вашия проект

Вие сте овладели основите на ръчното формоване. Сега си представете как мащабирате тези знания, за да произвеждате стотици или хиляди идентични части. Как решавате кой производствен метод подхожда на вашия проект? Отговорът зависи от три фактора: сложност на детайла, обем на производството и бюджет. Ако вземете погрешно решение, ще прекарвате средства за оснастяване, което не ви е необходимо, или ще се борите с бавни и скъпоструващи процеси, които изчерпват ресурсите ви.

Три основни метода за формоване доминират в производството на ламарини: огъване, штамповане и дълбоко изтегляне. Всякиметод има предимства в определени ситуации и разбирането на тяхната специфика ви помага ефективно да комуникирате с партньори по обработката или да вземате обосновани решения за собствената си работилница.

Приложения при огъване срещу штамповане

Когато клиенти се обърнат към професионални изработчици, първите въпроси обикновено са относно количеството и сложността. Тези две променливи обикновено сочат директно към огъването или штамповката като оптимален избор.

Изкривяване използва гънщан прес със стандартни V-матрици и пуансони, за да създава ъгли по прави линии. Лист от метал се поставя между горен инструмент (пуансон) и долен инструмент (V-матрица). Пуансонът се спуска с контролируема сила, натискайки метала в матрицата и създавайки прецизна гънка. Настройката е бърза и няма разходи за персонализирани инструменти – което го прави идеален за прототипиране и малки производствени серии.

Предимства на гъншенето

- Не изисква инвестиции в персонализирани инструменти – използват се стандартни матрици

- Бързо време за настройка, измервано в минути, а не в седмици

- Висока гъвкавост при промени в дизайна между серийните производствени серии

- Икономически изгодно при обеми под 500 броя

- Подходящо за прости до умерено сложни геометрии

Недостатъци на гъншенето

- Трудоемък процес с по-високи разходи на брой при големи обеми

- Ограничен до ъглови гънки и прости криви

- Цената на детайл не намалява значително с увеличение на количеството

- Ръчното обработване намалява последователността в сравнение с автоматизирани процеси

Щамповане приема противоположен подход. То е проектирано за скорост и обем, използвайки специализиран комплект форми и матрици, специфични за вашия детайл. Руло от метал се подава през матрица, съдържаща няколко станции, където различни операции — пробиване, клапане, огъване — се извършват последователно. Първоначалните разходи са значителни, често изисквайки седмици за производството на матриците. Но веднъж щом матрицата е готова, можете бързо да произвеждате хиляди идентични части.

Предимства на штамповането

- Изключително ниска цена на детайл при големи обеми

- Изключителна последователност и възпроизводимост по време на производствени серии

- Високоскоростна автоматизирана работа

- Сложни форми, постижими с единични операции

- Идеално за обеми над 1 000 части

Недостатъци на штамповането

- Високи първоначални разходи за матрици ($5 000 - $50 000+ според сложността)

- Дълги срокове за производството на инструменти — обикновено 4-8 седмици

- Промените в дизайна изискват скъпи модификации на матриците или пълна подмяна

- Риск от разтъняване на материала, напрежението пукнатини или заострени ръбове, ако конструкцията не е правилна

Решението става ясно, когато се направи анализ по цифри. Трябват ли ви 50 скоби? Гъвката е единственият логичен избор. Ако са нужни 50 000? Пресоването осигурява значително по-ниска обща цена на проекта, въпреки първоначалните разходи за матрица. Точката на пресичане обикновено е между няколко дузини и няколко стотин части, в зависимост от материала и сложността на детайла.

Дълбоко изтегляне за сложни форми

Какво се случва, когато детайлът ви изисква дълбоки триизмерни форми — като чаша, мивка или сложен корпус? В разглеждането влизат както дълбокото изтегляне, така и хидроформоването, като всеки метод има различни механизми и резултати.

Дълбоко теглене използва масивен метален пуансон, за да втисне листов метален заготовка в матрична кухина. Кръгла или правоъгълна заготовка се затегва над отвора на матрицата, след което пуансонът се спуска надолу, бутайки метала през матрицата и оформяйки го във формата на чаша или кутия. Това е традиционен процес на щамповане, който работи изключително добре за симетрични части.

Хидроформиране замества масивния пуансон с високонапрегната течност. Листова метална заготовка се поставя върху половинка матрица, след което запечатана камера подава хидравлична течност при екстремни налягане. Това налягане действа като универсален пуансон, принуждавайки метала да се оформи напълно по формата на матрицата. Тъй като налягането е равномерно, материала се деформира гладко и запазва постоянна дебелина, дори при много сложни или дълбоки форми.

Практическата разлика? Дълбокото изтегляне работи перфектно за прости алуминиеви кутии или симетрични корпуси. Хидроформоването е превъзходно, когато се нуждаете от сложни, асиметрични форми с отлична разпределение на материала — например специализирани аерокосмически компоненти или неправилни мивки, където е важно равномерната дебелина на стените.

| Метод | Най-добри приложения | Диапазон на дебелина на материала | Възможност за сложност | Пригодност за производствения обем |

|---|---|---|---|---|

| Изкривяване | Конзоли, корпуси, компоненти за шасита, части с фланци | 0,5 мм - 6 мм | Прости до умерени (ъглови огъвания, основни криви) | Ниско до средно (1-500 броя) |

| Щамповане | Автомобилни панели, фурнитура, сложни оформени части, високотонажни компоненти | 0,3 мм - 4 мм | Високо (множество операции при един завъртуг) | Високо (над 1000 броя) |

| Дълбоко теглене | Консервени кутии, чаши, симетрични корпуси, цилиндрични части | 0,4 мм - 3 мм | Умерено до високо (симетрични дълбоки форми) | Средно до високо (над 500 части) |

| Хидроформиране | Комплексни автомобилни части, аерокосмически компоненти, асиметрични дълбоки форми | 0,5 мм - 3 мм | Много високо (сложни криви, равномерна дебелина) | Ниско до средно (специализирани приложения) |

Разбиране на прототипирането спрямо производството помага да избегнете скъпи грешки. Бързото прототипиране подпомага бързи цикли на проектиране — инженерите могат да тестват, коригират и прецизират части за дни. Тази скорост потвърждава концепциите преди инвестиране в производствени инструменти. Най-големият фактор за разходите се премества към амортизация на инструментите, когато се премине към масово производство. Такива скъпи матрици имат смисъл само когато разходите се разпределят върху големи количества.

Много производители следват хибриден подход: започват с бърз прототип, използвайки формовъчни инструменти за листови метали като гънки, преминават към меко оснащване за сериите от среден обем и след това увеличават производството при нарастваща търсене и стабилност на конструкцията. Някои използват преходно оснащване, за да тестват конструкции, преди да инвестират в твърди производствени матрици. Този етапен подход – комбиниран с изчерпателни проверки DFM (конструиране за технологичност) – гарантира, че конструкцията ви е оптимизирана за оснащване, преди да вложите сериозен капитал.

Формовъчните инструменти за листови метали, които избирате, в крайна сметка зависят от това къде се намира проектът ви по тази скала. Единичен прототип изисква гъвкавост и скорост. Високотомнажно производство изисква последователност и ниски разходи на единица продукт. Разбирането на тези компромиси ви позволява да вземете разумни решения – независимо дали произвеждате детайлите сами или сътрудничите с професионални производители.

Мерки за безопасност при работа с листови метали

Научихте техниките и разбирате инструментите. Но ето един факт, който често остава скрит в уроците по металообработка: никое от тези знания няма значение, ако сте наранени и не можете да работите. Формоването на ламарини включва остри ръбове, летящи отломки, силна шумова вълна и повтарящи се движения, които могат завинаги да ви извадят от строя, ако не сте внимателни. Според OSHA Training School , чести опасности включват порязвания и драскотини, смачквания, увреждане на слуха, изгаряния и наранявания на очите — всички те предотвратими с правилни предпазни мерки.

Независимо дали използвате оборудване за формоване на метал в професионално помещение или работите с оборудване за ламарини в гаража си, протоколите за безопасност остават същите. Нека разгледаме какво ви е необходимо, за да се защитите.

Основни елементи на личните предпазни средства

Представете си ЛПС като последен рубеж на отбраната. Когато всичко друго се провали — парче излети ненадейно, остър ръб ви хване неподготвен — правилната екипировка е това, което стои между вас и спешното отделение.

- Защита на очите: Защитни очила с боксове са минималното изискване, когато влезете в работилницата. При шлифоване, рязане или заваряване използвайте защитни очила или пълен лицев щит. Летящи отломки и ярки искри не предупреждават, преди да ви достигнат.

- Предпазване на слуха: Машините за рязане и огъване генерират нива на шум, които при продължителен контакт причиняват постоянна загуба на слух. Плътни за уши с понижение на шума поне 25 дБ са подходящи за повечето операции. При продължителна работа в близост до по-шумни инструменти за формоване на стомана, като мощни чукове или ножици, използвайте слушалки с рейтинг 30 дБ или по-висок.

- Ръкавици, устойчиви на рязане: Ръбовете на ламарината лесно проникват през кожата. Носете ръкавици, устойчиви на рязане, с рейтинг ANSI A4 или по-висок, когато работите с суров материал. Важно е обаче — премахнете ръкавиците преди работа с машини с въртящи се части. Ръкавиците могат да се закачат и да дръпнат ръката ви в движещи се компоненти.

- Подходяща обувка: Обувките със стоманени носове предпазват от падащи листове и тежки инструменти. Моделите с затворени пръсти също предотвратяват падането на метални стружки в обувките ви. Забранени са сандали, без изключения.

- Защитна облекло: Дълги ръкави и панталони от естествени влакна като памук по-добре устояват на искри в сравнение със синтетичните, които могат да се стопят върху кожата. Избягвайте дрехи с широк крой, които могат да се закачат за оборудване.

Протоколи за безопасност в работилницата

Средата във вашата работилница е толкова важна, колкото и дрехите, които носите. Заето и слабо вентилирано работно пространство умножава всеки риск, с който се сблъсквате.

Изисквания за вентилация: Производствените процеси произвеждат изпарения и прах, които с течение на времето увреждат дихателното здраве. Според Harvey Brothers Inc. , адекватните системи за вентилация са задължителни за поддържане на добро качество на въздуха. Поставете изпускателни вентилатори така, че да отвеждат замърсения въздух далеч от дишаната ви зона. Когато работите с покрития, боя, или извършвате заваръчни операции, носете поне филтрираща маска N95 – или полулицева респиратор с подходящи картриджи за специфични химически въздействия.

Предпазване от пожари: Заварката, рязането и шлайфането генерират искри, които могат да възпламенят лесно запалими материали. Пазете пожарогасители с класифициране за пожари от клас ABC на разстояние до 25 стъпки от всяка зона за гореща работа. Съхранявайте леснозапалимите материали в одобрени кабинети, разположени на безопасно разстояние от операции, при които се образуват искри. Премахвайте запалими материали от работната зона преди започване на всяка дейност, при която се образуват искри.

Ергономични съображения: Повтарящите се формовъчни задачи претоварват мускули, сухожилия и стави. Според Плана за безопасност при листов метал в Масачузетс, мускулно-скелетните нарушения засягат работници, които извършват повтарящи се движения или работят в неудобни позиции. Разполагайте работното място на нивото на кръста, когато е възможно. Правете почивки на всеки 30–45 минути по време на интензивни формовъчни сесии. Варирайте задачите си през деня, за да предотвратите наранявания от прекомерна употреба.

Безопасност при обработване на материали: Свежо изрязаният листов метал има ръбове, които се конкурират с бръснарски бръсначи. Винаги премахвайте заострените ръбове, преди обработването на панелите. При преместване на големи листове работете по двойки и комуникирайте ясно. Никога не носете листове по начин, който да ви затруднява виждането или пътя.

Специфична безопасност при инструменти: Ръчни инструменти и електрическо оборудване представят различни опасности:

- Чукове и долове: Проверявайте повърхностите за разширяване или пукнатини преди употреба. Счупен чук може да изпрати парчета в очите ви.

- Ножици и резачки: Дръжте пръстите си далеч от пътя на острието. Никога не си подавайте ръката в ножиците, за да вземете отрязани парчета, докато острието се движи.

- Английски колела и планиш хамери: Осигурете се, че предпазните капаци са на мястото си. Дръжте дрехите и бижутата си стегнати.

- Енергийно Оборудване: Следвайте процедурите за заключване и маркиране преди сервизиране на всяка машина. Никога не заобикаляйте аварийните ключове или премахвайте предпазни устройства, за да ускорите работата.

Накрая, поддържайте чисто работно място. Повечето наранявания в работилниците се дължат на приплъзване, спъване и падане. Премахвайте метални отпадъци, осигурете кабелите и пазете проходите свободни. Добра организация не е въпрос на външен вид – а за да се прибирате в безопасност всеки ден.

След като сте установили правилните навици за безопасност, сте готови да развивате основните си умения и да поемете все по-сложни проекти. Следващата секция очертава ясна насока от начални поправки до напреднали съставни извивки.

Развиване на уменията си за формоване на метал стъпка по стъпка

Къде отивате след упражнения върху отпадъчни панели към изработване на цели телесни секции? Много любители достигат плато, защото им липсва ясна насока, свързваща основните техники с професионално ниво. Формоването на метал не е просто натрупване на часове – а целенасочено напредване през поредица от все по-сложни предизвикателства, които се надграждат взаимно.

Разликата между човек, който се занимава случайно, и този, който наистина владее това занаятче, се свежда до структуриран напредък. Всеки проект, който завършвате, трябва леко да разширява възможностите ви извън зоната ви на комфорт, като едновременно затвърждава основите, които вече сте научили.

Вашият първи проект за ремонт на панел

Откъде знаете, че сте готови за истинска работа? Започнете с честна оценка на текущото си положение. Можете ли последователно да местите метала там, където искате? Разбирате ли кога да свивате и кога да разтегляте? Можете ли с пръстите си да „четете“ повърхността на панела и да определяте високи и ниски участъци?

Ако отговаряте с „да“ на тези въпроси, готови сте за начални проекти. Ако не – отделете още време за упражнения с тренировъчни панели, преди да продължите напред. Няма нищо срамно в основите – всеки професионалист е започнал точно от мястото, на което сте вие сега.

- Прости заплатни панели (Начинаещи): Отрежете малка част от повредения метал и изработете заместваща част. Това учи на разполагане, прецизно рязане, подготовката на ръбовете и основно прилагане. Първо се фокусирайте върху равни или леко извити области — секция на подплата или заплатка за вътрешен фендер ще свърши идеална работа. Успех означава, че вашата заплатка е поставена нивелирано с околните метални части и заварката не причинява деформация.

- Поправка на вдлъбнатини по достъпни панели (Начинаещи): Работете с панели, до които имате достъп от двете страни. Упражнявайте се в четенето на повредата, определянето на разтегнат спрямо изместен метал и използването на метода без подпорен блок (dolly), за да преразпределите материала. Колекцията от инструменти за формоване на метал не трябва да е обширна — чукове, подпорни блокове и устройство за свиване могат да се справят с повечето поправки за начинаещи.

- Заплатки за извити панели (Начинаещи-Средно напреднали): Прекарайте към заплатки, които изискват съвпадане с вече съществуваща крива. Това въвежда работата с шаблони, често проверяване на контурите и разбиране на това как разтягането създава извивка. Поправка на вратова обшивка или заплатка за заден страничен панел попадат в тази категория.

На начален етап очаквайте проекти да отнемат три до пет пъти повече време, отколкото би бил нужен на професионалист. Това е напълно нормално. Скоростта идва от повторение и увереност — и двете не могат да бъдат ускорени.

Напредък към сложни съставни криви

След като сте завършили няколко успешни поправки, ви очакват проекти за напреднали. Те изискват комбиниране на множество техники и работа с по-предизвикателни форми на метал, които се извиват в две посоки едновременно.

- Фланци на арки и ниши за гуми (напреднали): Тези части изискват контролирано разтягане, за да се създадат съставни криви, като същевременно се запазят последователни ръбове. Ще научите да работите постепенно — първо грубо оформяне, след това фини корекции с по-леки техники. В този момент машината за гладки повърхности (английско колело) става незаменима за създаване на гладки, хармонични повърхности.

- Изработване на тунел за предавателна ос или подова секция (напреднали): Изграждането на структурни компоненти от нулата учи на планиране, разположение и работа според размерни спецификации. Грешките тук повлияват върху начина, по който другите компоненти пасват, затова точността е по-важна от скоростта.

- Капаци на капака и въздушни въздушни отвори (Средно-напреднали): Тези проекти комбинират дълбоко оформяне, рязко преминаване и естетически изисквания. Зрителите виждат всеки дефект, затова качеството на повърхността става от решаващо значение. Ще използвате широко техники за свиване, за да създадете тесни радиуси и остри ръбове.

Междинната фаза е моментът, в който повечето хобисти или преминават към напреднала работа, или засядат завинаги. Ключът? Не избягвайте проекти, които ви плашат. Това неудобство точно показва къде трябва да растете.

- Изработка на цяла фендер или странична панел (Напреднало): Формоването на стомана за цели кариерни панели изисква интегриране на всичко, което сте научили. Ще работите по макети или шаблони, ще управлявате потока от материал по големи повърхности и ще поддържате постоянна извивка в обширни области. Професионалистите често прекарват 40–60 часа над един-единствен фендер — очаквайте първият ви опит да отнеме значително по-дълго време.

- Комплектни кариерни панели (напреднали): Окончателният тест: изработване на множество панели, които се сглобяват безшевно. Вратови панели, фендери, капаци — всеки трябва да съвпада с прилежащите панели по контур и разстояние на процепите. Това е металообработка на професионално ниво, която се оценява високо в ремонтни работилници.

За да откриете области за подобрение, направете снимки на своята работа при странично осветление, което подчертава неравности по повърхността. Сравнете резултатите си с фабрични панели или примери на професионалисти. Къде забелязвате ефект на маслена кутия, неравни повърхности или лошо оформени ръбове? Тези наблюдения ще определят приоритетите в обучението ви.

Помнете: пътят от любител към професионалист не е свързан с покупката на по-добро оборудване. Става дума за развитието на усещане за поведението на метала и изграждането на мускулна памет, за да реагирате адекватно. Всеки час целенасочена практика ви приближава до резултати от производствено качество — такива, които в крайна сметка оправдаят напълно прехода от ръчно към серийно производство.

Автомобилни приложения – от възстановяване до производство

Представете си един Ford Mustang от 1967 г., паркиран в гаража ви, с изрязани от ръжда подови панели и смачкан бронник. Или си представете проектирането на персонализиран топлоизолационен щит за впускен колектор на състезателен автомобил, който не съществува в никакъв каталог. Тези сценарии представляват двата стълба на работата с листов метал в автомобилната индустрия: възстановяване и персонализирано изработване. И двете се основават на едни и същи основни техники за формоване, но ги прилагат с много различни цели.

Автомобилната индустрия винаги е била двигател на иновациите в обработката на метали. Независимо дали сте любител, който през уикенда възстановява класическа кола, или професионален майстор, сглобяващ високопроизводителни компоненти, разбирането как тези приложения са свързани, ви помага по-стратегически да подхождате към проектите си.

Възстановяване на панели на класически автомобили

Възстановяването на класически автомобили представлява уникално предизвикателство: не създавате нещо ново – възсъздавате това, което времето и корозията са унищожили. Както JMC Automotive Equipment отбелязва: "Ако има една обща проблема за повечето стари коли, това е повредената купета. Боята на класическите автомобили с времето избледнява и се покрива с ръжда. И често поправката на купетата не може да се осъществи само чрез пребоядисване."

Добрата новина? Инструментите за формоване на метални части за купета са по-достъпни от всякога. Цените намаляха значително през последните години, като много марки вече предлагат серийно оборудване за заваряване и формоване за любители. Вече не е необходимо да притежавате професионално работилница, за да се заемете сериозно с възстановителни работи.

Възстановяването обикновено включва три основни техники:

- Огъване: Използване на метална гънкаща преса за създаване на извити повърхности. Стандартните ламаринни гълтачи обработват гъвкания до 135 градуса, докато напредналите машини създават уникално оформени панели за сложни кариерни секции.

- Набраздяване: Гофриращи валчета с двойки кръгли матрици оформят характерни форми в панелите — идеални за ръбове и фини детайли. Моторизирани версии Ви позволяват да държите и двете си ръце върху метала при изработка на прецизни конструкции.

- Пресоване: При възпроизвеждане на брони и вътрешни панели, тегловни преси със специализирани матрици изрязват и оформят сложни форми, съответстващи на оригиналните фабрични спецификации.

Металоработници, заети с проекти за възстановяване, често започват със създаване на шаблони от оцелели оригинални панели или набавяне на фабрична документация. Този справочен материал насочва всеки удар с чук и всяко завъртане с колело, осигурявайки, че готовият елемент съвпада с оригиналните контури на автомобила.

Индивидуална изработка за построяване с повишена производителност

Изработката по поръчка обръща всичко с главата надолу. Вместо да възстановявате съществуващи неща, вие създавате онова, което никога не е съществувало. За високите постижения са необходими компоненти, оптимизирани за специфични приложения – а често тези части просто не са достъпни като стандартни продукти.

Инструментите за изработка на кариерни тела имат двойна функция тук. Същото английско колело, което формира заместващ брон, може да създаде персонализиран фалшборд. Планиширащият чук, който изглажда панели при възстановяване, също завършва ръчно изработени въздушни дифузьори. Вашите умения директно се прехвърлят между различните приложения.

Компоненти на шасито, скоби за окачване и структурни елементи попадат в областта на работата с формован метал. Тези функционални части изискват повече от просто естетическо внимание – те трябва да издържат на натоварване, вибрации и въздействие на околната среда. Изборът на материал, радиусите на огъване и спецификациите за заваряване стават от решаващо значение.

Проектите с типичен автомобилен ламаринен материал обхващат широк диапазон по трудност:

- Панели за поправка (Начинаещи): Подови секции, ремонти на вътрешни крила, заплатки за пода на багажника – тези плоски или с една крива повърхности преподават основни умения.

- Конзоли и монтажи (Начинаещ-Средно ниво): Батерийни скелети, монтажи за реле и прости конзоли за окачване изискват гъвкане и основно оформяне.

- Фендерни разширения (Средно ниво): Сложни криви и последователни ръбове изискват точен контрол върху разтеглянето и свиването.

- Персонализирани капаци на двигателя и багажника (Средно-напреднало ниво): Големи панели със сложни форми изискват търпелива работа по обширни повърхности.

- Пълни каросерни панели (Напреднало ниво): Цели крила, вратни панели и странични панели изискват владеене на всички техники, които сте научили.

- Каросерии за безопасност и шасийни компоненти (Напреднало ниво): Структурните елементи изискват прецизна посадка и трябва да отговарят на изискванията за безопасност.

Връзката между ръчно изработените прототипи и серийното щанцоване става особено важна при приложения с висока производителност. Машината за формоване на метал в малък цех може да произведе единични прототипи, които потвърждават концепцията на дизайна. След като бъдат валидирани, тези проекти могат да преминат към серийно щанцоване за по-големи количества.

Според Global Technology Ventures , „Бързото прототипиране от листов метал е революционизирало автомобилната индустрия, като позволява на производителите да създават високоефективни модели с голяма скорост.“ Същата тази технология има полза и за индивидуални производители — можете бързо да тествате проекти чрез CNC обработка, лазерно рязане или дори ръчно формоване, преди да инвестираме в скъпо производствено оборудване.

Дали съвпадате панел от фабрика на 50 години или измисляте нещо напълно ново, техниките остават едни и същи. Разликата е в отправната точка: оригиналните спецификации при възстановяването или изискванията за производителност при персонализираната работа. И двата пътя в крайна сметка водят до един и същи въпрос – кога има смисъл да преминете от ръчно изработване към мащабно производство и да си сътрудничите с производители, способни да осъществят серийно производство?

Мащабиране на вашите проекти от прототип до производство

Формирали сте своя прототип ръчно, потвърдили сте дизайна и установили, че работи точно както е предвидено. Какво следва? Преминаването от единична ръчно изработена детайл до стотици или хиляди сериен продукт е моментът, в който много майстори се затрудняват. Според All Metals Fabricating, "Преходът на листо-метален компонент от прототип към производство е моментът, в който идеите срещат реалността – и където много програми се провалят."

Предизвикателствата не са само технически. Малки избори при проектирането за производство (DFM), които бяха незабележими при единичен прототип, могат при мащабно производство да умножат разходите, да увеличат цикъла и да дестабилизират производството. Разбирането кога и как да осъществите прехода — както и намирането на подходящи производствени партньори — прави разликата между успешни пускания на продукти и скъпоструващи провали.

Кога да преминете към мащабно производство

Как да разберете, че е време да преминете от ръчно изработване? Отговорът обикновено се свежда до три фактора: изисквания за количество, изисквания за последователност и разходи за единица продукт. Ако произвеждате по-малко от 50 части, ръчното изработване често остава най-икономичният подход. Но с увеличаването на количествата, съотношенията радикално се променят.

Представете си персонализирана скоба, която сте изработили ръчно. Всяка детайл отнема по 45 минути. При 50 бройки това прави 37,5 часа труд. А при 500 бройки? Говорим за 375 часа — почти десет седмици пълно работно време. Междувременно, изтеглянето на същата скоба може да изисква инструменти за 8000 долара, но произвежда всеки компонент за секунди. Точката на пресичане варира според сложността, но принципът остава в сила: обемът в крайна сметка благоприятства серийните производствени инструменти.

Концепции за бързо инструментиране преодоляват тази пропаст. За разлика от традиционните твърди инструменти, които отнемат седмици за производство, бързото инструментиране използва матрици от алуминий или мека стомана, които могат да бъдат готови за дни. Тези „преходни инструменти“ могат да произведат стотици до хиляди части, докато валидирате конструкцията, преди да инвестираме в трайни серийни матрици. Както отбелязва Manufyn, компаниите обикновено спестяват 40–60% в сравнение с традиционните методи за прототипиране или машинна обработка, когато използват бързи методи за прототипиране на ламарини.

Ако търсите металообработващи машини за продажба, за да разширите възможностите си, спрете за момент и помислете дали професионалните услуги за щанцоване всъщност не биха осигурали по-добра стойност за вашите конкретни обеми на производство.

Сътрудничество с професионални производители

Намирането на правилния производствен партньор превръща експертизата ви по формоване на ламарини в мащабируемо производство. Но как предавате ръчно създадените си конструкции на инженери по производство, които говорят напълно различен език?

Точно тук става задължително прилагането на DFM — проектиране с оглед възможността за производство. Според Петорни фрези , "Уменията за проектиране на ламарини са жизненоважен инструмент в арсенала на всеки инженер, но като се има предвид колко малко внимание се отделя на проектирането на ламарини в академичните среди, повечето умения се придобиват на работното място." Същото важи и за комуникацията по производство.

Основни принципи на DFM за разширяване на производството:

- Конструиране според възможностите на процеса: Определете операцията, която ще бъде вратно място — лазерно рязане, турелно пробиване или гънене с гилотин, и проектирайте според нейните възможности, а не според теоретична перфектност.

- Минимизиране на операциите: Всяка допълнителна операция за премахване на зацапвания, заваряване на подсглобки или довършване увеличава цикъла. Оптимизирайте конструкцията, за да намалите манипулациите чрез умни последователности на гънене и оформени елементи.

- Стандартизиране на радиуси и допуски: Използването на стандартни радиуси при гънене предотвратява пукания и намалява разходите за инструменти. Разполагайте отворите на разстояние най-малко 2,5 пъти дебелината на материала плюс един радиус на гънене от гънките, за да избегнете деформации.

- Имайте предвид посоката на зърното: Ориентацията на зърнестостта на материала спрямо гънките влияе на риска от пукания — особено важно при термично обработени или по-малко пластични метали.

Когато оценявате потенциални производствени партньори за нуждите от производство на машини за формоване на метал, търсете тези възможности:

| Способност | Защо има значение | Въпроси, които трябва да зададете |

|---|---|---|

| Бързо проектиране на прототипи | Потвърждава конструкции преди инвестиране в производствени инструменти | Какво е обичайното време за изработка на прототип? |

| Поддръжка DFM | Идентифицира проблеми с производимостта в ранен етап, когато промените са евтини | Предоставяте ли обратна връзка по дизайна преди оферта? |

| Сертификати за качество | Осигурява последователни, документирани процеси | Какви стандарти за качество поддържате (IATF 16949, ISO 9001)? |

| Гъвкавост по обем | Подпомага растежа от прототипи до масово производство | Можете ли да обработвате както малки серии, така и поръчки с голям обем? |

| Бързина при предоставяне на оферти | Показва оперативна ефективност и фокус върху клиента | Какво е типичното време за предоставяне на оферта? |

За производители, работещи в автомобилната индустрия — компоненти за шасита, скоби за окачване или структурни елементи — сътрудничеството с сертифицирани производители е особено важно. Shaoyi (Ningbo) Metal Technology е пример за това, което сериозните производители трябва да търсят: възможност за бързо прототипиране за 5 дни, сертификат IATF 16949 за качествени стандарти в автомобилната индустрия, изчерпваща DFM поддръжка и оферти за 12 часа. Тези възможности ви позволяват бързо да валидирате конструкции на оборудване за формоване на ламарини, като едновременно гарантирате, че производствените части отговарят на изискванията за качеството в автомобилната индустрия.

Стратегии за намаляване на разходите стават все по-съвършени в производствен мащаб. Първоначалната инспекция на артикула (FAI) потвърждава, че производственият процес произвежда детайли, отговарящи на проектните изисквания – засичайки проблеми, преди те да се умножат в хиляди бройки. Модулното оснастяване намалява времето за настройка между серийните производства. Системите за контрол на ревизиите предотвратяват скъпоструващи грешки при промяна на проектите.

Преходът от ръчно формиран инструмент за металообработка до готови за производство детайли не се случва от една нощ в друга. Но с правилната подготовка – добри практики DFM, валидирани прототипи и надеждни производствени партньори – вашите ръчно формирани конструкции могат да бъдат мащабирани, за да отговарят на всякакви нужди. Уменията, които сте придобили, разбирайки как се движи метала под чукало и валец, директно допринасят за начина, по който общувате с производствените инженери. Тази основа ви прави не просто производител, а специалист по формоване на ламарини, който разбира целия път от първия удар с чукало до готовите серийни детайли.

Често задавани въпроси за формоването на ламарини

1. Какви са трите метода за оформяне на листов метал?

Трите основни метода са огъване, щанцоване и дълбоко изтегляне. Огъването използва гъвки за преси, за да създаде ъгли по прави линии, което е идеално за скоби и кутии при малки до средни обеми. Щанцоването използва специализирани матрици за високоскоростно производство на сложни форми и е икономически изгодно при количества над 1000 броя. Дълбокото изтегляне натиска листовия метал в кухини на матрици, за да се създават триизмерни форми като чаши и корпуси. Всеки метод е подходящ за различни изисквания на проекта, в зависимост от сложността, обема и бюджетните ограничения.

2. Какъв инструмент се използва за оформяне на листов метал?

Формоването на ламарина изисква различни инструменти в зависимост от нивото на умения и обхвата на проекта. Начинаещите се нуждаят от чукове за кузов (14-18 унции), подпори (минимум 3 паунда) и ръчни стягащи-разтегателни устройства (50-500 долара). Майсторите с междинно ниво използват планишни чукове (2000-5000 долара) за изглаждане и масови английски колела (500-2000 долара) за създаване на кривини. Напреднали професионалисти използват английски колела на подово изпълнение (3000-15 000 долара), машини Pullmax (5000-20 000+ долара) и пневматични чукове (8000-25 000+ долара) за производствена дейност.

3. Как се оформя ламарина с ръка?

Ръчното формоване разчита на два основни метода: работа с подпора (on-dolly) и без подпора (off-dolly). При метода с подпора поставете подпората директно зад ударната точка на чука, за да изгладите и леко разтеглите метала. При метода без подпора поставете подпората наблизо, но не точно зад мястото на удара, за да разпределите метала, без да го разтегляте. Започнете с оценка на повърхността с върха на пръстите, нанесете ориентировъчни линии, работете в разширяващи се кръгове от повредените участъци и проверявайте напредъка след всеки 10–15 удара. Професионалните майстори използват метода без подпора за 70–80% от формовъчните операции.

4. Каква е разликата между огъването и щамповането при листовия метал?

Гъвкането използва стандартни V-образни матрици с бързо време за настройка и без разходи за персонализирани инструменти, което го прави идеално за прототипиране и серии под 500 броя. Въпреки това, изисква повече ръчен труд и ограничава геометрията до ъглови гъвкания. Плоченето изисква значителни първоначални разходи за матрици (5000–50 000 USD+) и водещо време от 4–8 седмици, но осигурява изключително ниска цена на брой при големи обеми с висока последователност. Точката на преход обикновено е между няколко десетки и няколко стотин броя, в зависимост от сложността.

5. Кога трябва да премина от ръчно производство към серийно производство?

Помислете за преход, когато изискванията за количество надхвърлят 50 бройки, нуждата от последователност нарасне или разходите за единица станат прекомерни. Един скоб, произвеждан ръчно за 45 минути, при 500 бройки се превръща в 375 часа работа. Бързото оснащаване преодолява този разрив чрез употребата на алуминиеви или мекостопански форми, които са готови за дни, а не за седмици. За автомобилни приложения, изискващи шасита, окачвания или конструктивни компоненти, сътрудничеството с производители, сертифицирани по IATF 16949, като Shaoyi Metal Technology, осигурява бързо прототипиране за 5 дни, пълна подкрепа при проектиране за производството (DFM) и възможности за мащабирано производство.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —