Избор на доставчици за автомобилно щанцоване: Ръководство за рискове и одити за 2025

Накратко

Изборът на доставчик за автомобилно таблово е стратегическо решение с високи рискове, което отива много по-далеч от сравнението на цена-на-част. Идеалният партньор трябва да демонстрира Сертифициране по IATF 16949 (не само ISO 9001), разполага със строги рамки за качество като PPAP и APQP , и поддържа процент на отказ близо до 0,01% PPM . Решаващите лица трябва да дават приоритет на доставчици с мащабируем капацитет на преси (до 600+ тона), собствено техническо обслужване на инструменти и потвърждавана финансова стабилност, за да издържат на нарушения в доставките. Това ръководство предоставя всеобхватна рамка за одит, която ще ви помогне да проверите потенциалните партньори за дългосрочна надеждност.

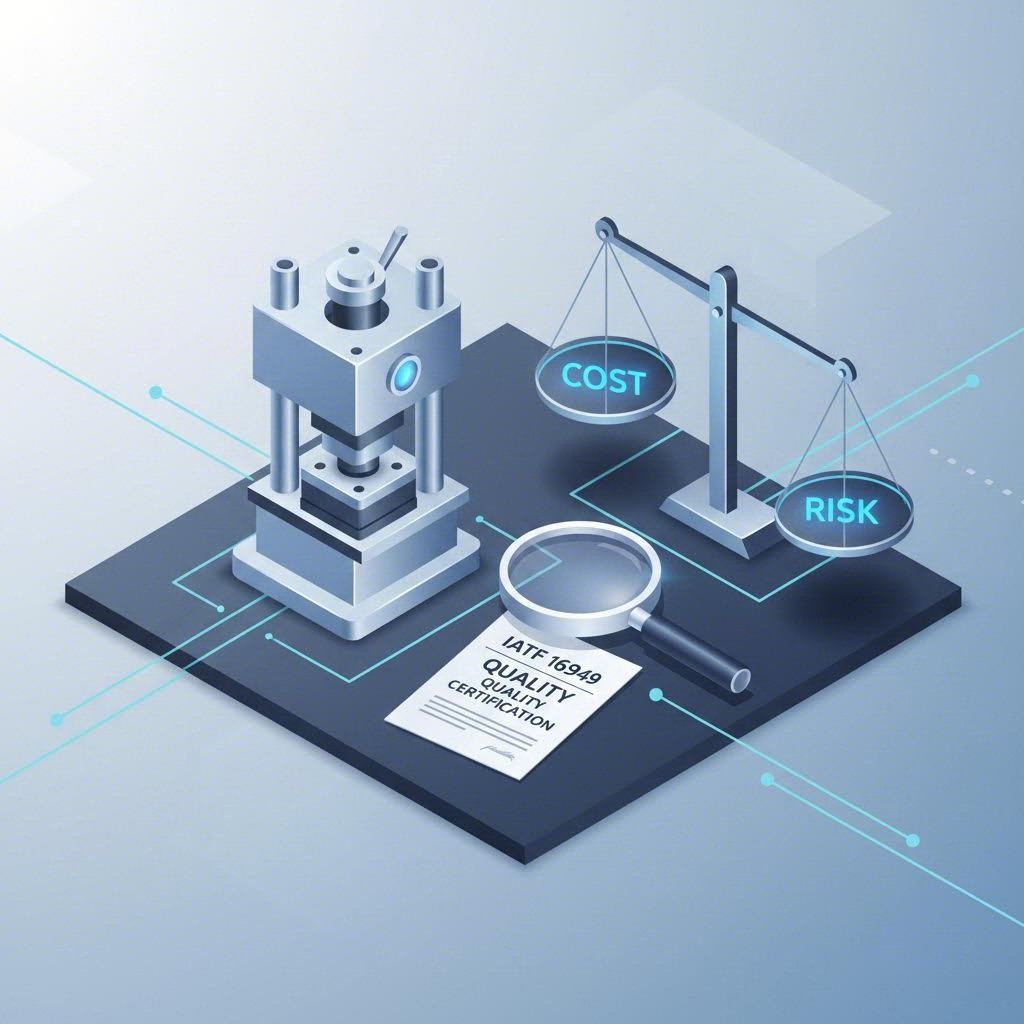

Непрекъсваемото: Сертификати и системи за качество

В автомобилната верига на доставки управлението на качеството е първият филтър. Доставчик, който няма правилните сертификати, представлява рискове, а не икономия. Разликата между общите производствени стандарти и изискванията, специфични за автомобилната индустрия, е първият елемент във Вашия контролен списък.

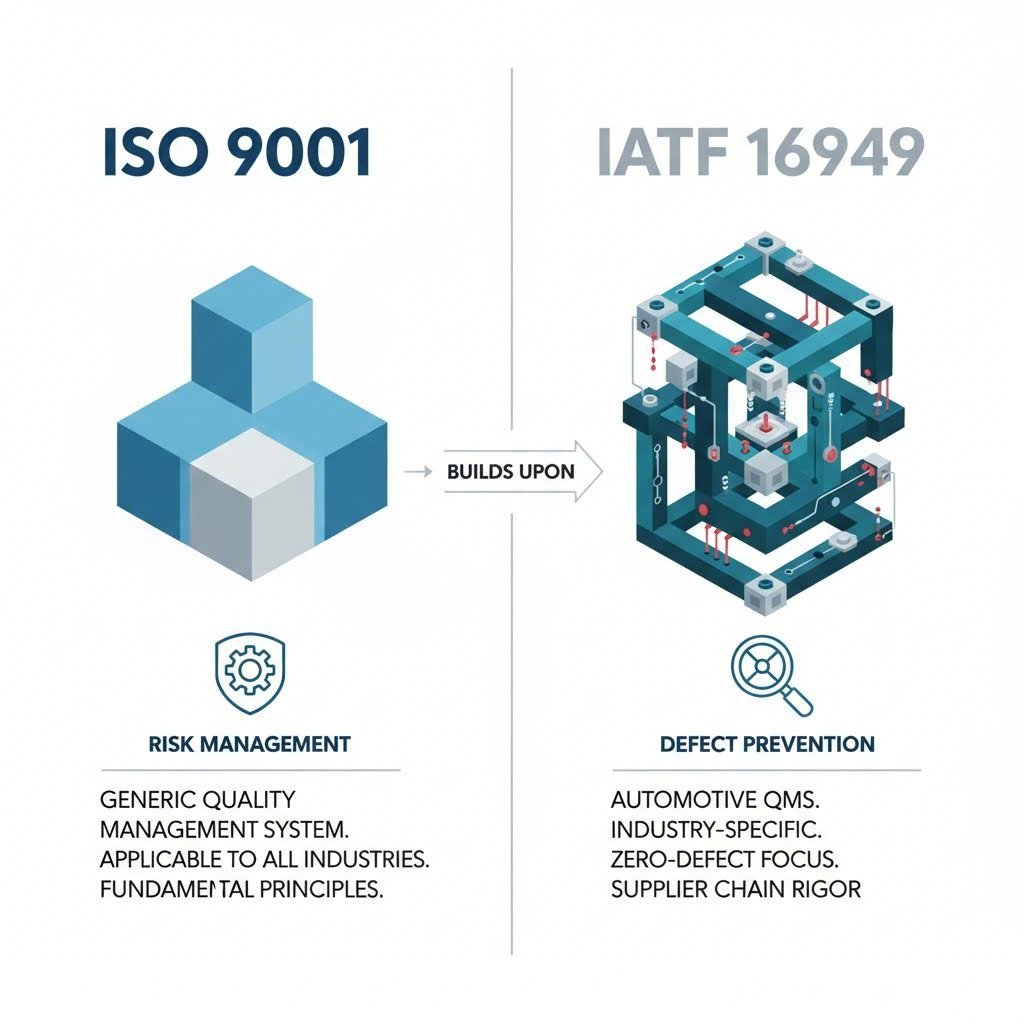

IATF 16949 срещу ISO 9001: Ключовата разлика

Докато ISO 9001 задава базов стандарт за общо управление на качеството, той е недостатъчен за строгите изисквания на производителите на автомобили (OEM) и доставчиците от първо ниво. IATF 16949 е отрасловият стандарт, специално разработен за предотвратяване на дефекти, намаляване на вариациите и минимизиране на отпадъците в автомобилната верига на доставки. Доставчик с IATF сертифициране разполага с системи за обработка на безопасностно критични компоненти, докато доставчик само с ISO може да няма необходимата проследимост и протоколи за управление на риска за части като спирачни компоненти или усилватели на шасито.

Когато проверявате доставчици, бъдете внимателни с термина „съответствие“. Доставчик, който твърди, че е „съответстващ на IATF“, без да притежава действителен сертификат, не е подложен на строги независими одити, които гарантират спазване на стандарта. Винаги изисквайте актуално копие на сертификата и проверете валидността му.

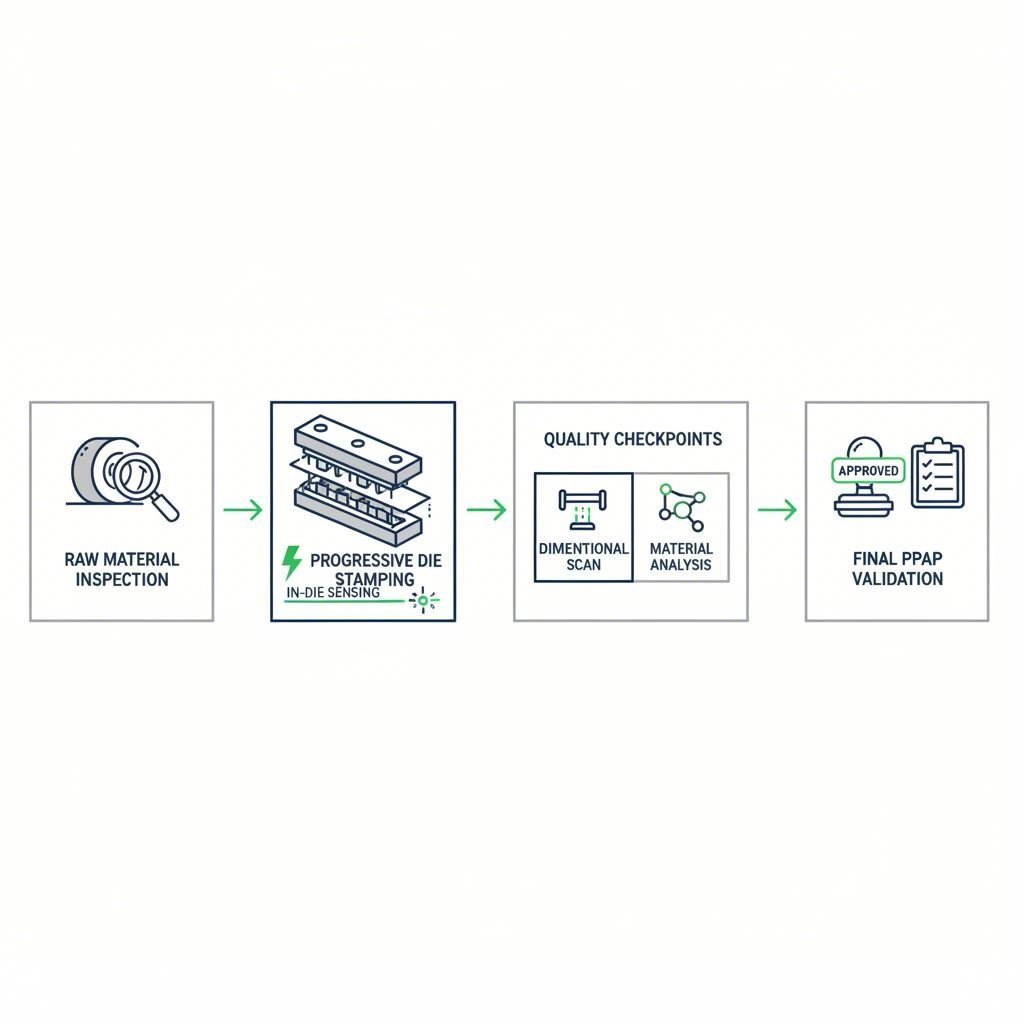

Триадата за качество: PPAP, APQP и FAI

Освен сертификата на стената, трябва да оцените рамките за оперативно качество на доставчика. Надежден доставчик на шампани аутомобилни части работи според три акронима:

- APQP (Advanced Product Quality Planning): Тази рамка гарантира, че качеството е заложено в процеса още преди да бъде произведен първият компонент. Това включва инструменти за оценка на риска като FMEA (анализ на видовете и последствията от повреди), за да се предвидят и предотвратят дефекти.

- PPAP (Процес за одобрение на производствени части): Това е доказателство, че доставчикът може постоянно да произвежда детайли по спецификация и при изискваната производствена скорост. Поискайте да видите редактирани пакети PPAP от скорошни проекти, за да оцените степента на детайлизиране и грижата за точност.

- FAI (Първоизмерна проверка): Това потвърждава, че първата производствена серия отговаря на всички инженерни изисквания.

Според данни от индустрията, металообработвателите от висока класа постигат нива на отхвърляне толкова ниски, колкото 0,01 % (100 PPM) , докато средните доставчици се движат около 0,53 % (5300 PPM). Тази разлика може да означава разликата между гладко работеща производствена линия и скъпоструващи спирания.

Технически възможности: Съгласуване на оборудването с нуждите

След като качествените системи бъдат потвърдени, фокусът се премества към хардуера. Разполага ли доставчикът с необходимото физическо оборудване и инженерен персонал, за да реализира вашата специфична геометрия и обем? Тази оценка трябва да обхваща тонаж на пресите, типове матрици и мащабируемост.

Тонаж на пресите и сложност на матриците

Трендовете в автомобилната индустрия към намаляване на теглото са увеличили използването на високопрочни нисколегирани (HSLA) стомани и алуминий, които изискват по-висок тонаж на пресите и специализирано инструментиране. Уверете се, че потенциалният ви доставчик разполага с диапазон от капацитети на пресите — обикновено от 100 до 600+ тона —да обработва както малки прецизни скоби, така и по-големи структурни компоненти като лостове за управление или подрамки.

Трябва също да съпоставите техните възможности за шанцоване с вашите нужди от обем:

| Функция | Прогресивно щамповане на матрици | Трансферно штампиране |

|---|---|---|

| Най-добър за | Големи обеми, по-малки, сложни части | Големи части, дълбоко изтегляне или сложни геометрии |

| Скорост | Висока скорост (непрекъснато фолио) | По-бавно (частта се премества станция след станция) |

| Ефективност на материалите | По-малко отпадъци при някои конструкции | Може да обработва по-големи заготовки |

| Идеален обем | 250 000+ части годишно | 50 000–250 000 части годишно |

Преодоляване на пропастта: От прототип до масово производство

Често срещан проблем при набавянето в автомобилната индустрия е несъответствието между цеховете за прототипи и производствените заводи. Много доставчици се представят отлично в едната област, но не успяват да преминат към другата. Идеално е да имате партньор, който може да управлява целия жизнен цикъл. Например, производители като Shaoyi Metal Technology преодоляват тази пропаст, като предлагат комплексни решения за штамповане, които обхващат бързо прототипиране (до 50 части само за пет дни) и достигат до високотонажно масово производство. Техният сертифициран по IATF 16949 обект използва преси до 600 тона, което им позволява да произвеждат критични компоненти за безопасност, като рамки и лостове на окачване, с прецизност на ниво OEM.

Устойчивост на веригата за доставки и финансово здраве

В епохата на Just-in-Time (JIT) производство, финансовата стабилност на доставчика е фактор за риск за веригата за доставки. Доставчик с лошо финансово състояние може да има затруднения при закупуването на суровини по време на пазарна волатилност, което води до спирания в производството във вашия обект.

Финансов одит и търговска мощ при закупуване на материали

По време на вашия одит оценете навиците на доставчика за реинвестиране. Дали те модернизират оборудването си или работят с обезценени активи? Доставчик, който реинвестира в серво преси , автоматизирани инспекционни камери и роботизирани трансферни системи, дава сигнал за дългосрочна жизненост. Освен това, запитайте се за връзките им с производителите на сурови материали. Доставчици със здрава финансова подкрепа и дългосрочни връзки често разполагат с по-голяма "търговска мощ", което им позволява да осигуряват стомана или алуминий дори и по време на глобални недостиги.

Стабилност на работната ръка

Техническите познания, необходими за поддържане на сложни прогресивни матрици, се намират в персонала. Високите темпове на текучество могат да показват загуба на традиционни познания, което често корелира с намаляване на качеството. Попитайте конкретно за средната продължителност на престоя на техните инструменталщи и майстори по матрици и проектни мениджъри. Стабилен персонал често е показател за последователно високо качество.

Набор инструменти за проверка: 10 ключови въпроса, които да зададете

За да преминете от пасивен преглед към активен одит, използвайте тези десет въпроса по време на посещението ви на обекта или процеса за RFI (Заявка за информация). Слушайте не само отговора, но и данните, които го подкрепят.

- „Дизайнирате и изграждате ли матриците си вътрешно или ги аутсорсвате?“ (Вътрешното производство на инструменти често означава по-бързи ремонти и инженерни промени.)

- „Какво е текущото използване на капацитета в сравнение с резервния капацитет?“ (Нуждаете се от резерв за възходящи колебания в търсенето.)

- „Можете ли да ми покажете последен завършен пакет PPAP, който сте изготвили?“ (Проверете подробното описание на документацията им.)

- „Какъв е вашият вътрешен и външен процент на отхвърляне (PPM) за последните 12 месеца?“ (Търсете тенденции, а не само моментна снимка.)

- „Как се справяте с волатилността на цените на суровите материали?“ (Имат ли стратегии за хеджинг или споразумения за прехвърляне на риска?)

- "Какъв е вашият план за възстановяване след авария при повреда на инструмента?" (Имат ли защита чрез сензори, за предотвратяване на повреди на матриците?)

- "Разполагате ли с конкретен опит с Високопрочна стомана или Алуминий?" (Тези материали изискват различни стратегии за смазване и натоварване.)

- "Колко често калибрирате оборудването си за проверка?" (Спазването на изискванията изисква стриктни графици за калибриране.)

- "Какъв е вашият процент за доставки навреме?" (Всичко под 98% е тревожен сигнал за JIT линии.)

- "Готови ли сте да инвестираме в отделно капиталово оборудване за тази програма?" (Тества ангажимента им към дългосрочно партньорство.)

Заключение

Изборът на доставчик за автомобилно стемпинг е упражнение по управление на риска не по-малко от закупуването. Най-ниската цена на брой често носи най-високите скрити разходи под формата на дефекти, късни доставки и административно бреме. Като давате приоритет на сертифициране по IATF 16949, одит за техническа резервност и проверка на финансово здраве, вие изграждате верига за доставки, която е устойчива, а не просто с ниска цена. Правилният партньор действа като разширение на собствения ви инженерен екип и проактивно решава проектни предизвикателства, преди те да се превърнат в производствени кошмари.

Често задавани въпроси

1. Каква е разликата между ISO 9001 и IATF 16949 за стемпинг?

ISO 9001 е общ стандарт за управление на качеството, приложим за всяка индустрия. IATF 16949 е допълнение, специално за автомобилната индустрия, което въвежда по-строги изисквания за предотвратяване на дефекти, намаляване на отклоненията в доставките и клиентски специфични изисквания. За автомобилни стоманолистови изделия обикновено е задължителен IATF 16949.

2. Защо се изисква PPAP за доставчици на автомобилни стоманолистови изделия?

Процесът за одобрение на производствени компоненти (PPAP) потвърждава, че производственият процес на доставчика има потенциала да произвежда продукта последователно и да отговаря на всички изисквания по време на реална производствена серия при декларираната производствена скорост. Това минимизира риска от неуспех преди началото на серийното производство.

3. Как да определя подходящата тонажност на пресата за моите детайли?

Силата на пресата се определя от периметъра на детайла, дебелината на материала и якостта на срязване на метала. Високоякостните стомани и по-дебелите дебелини изискват значително по-голяма сила. Квалифициран доставчик ще изчисли необходимата сила плюс резерв за безопасност, за да осигури дълготрайност на матрицата и качеството на детайла.

4. Какви са рисковете при набавянето на автомобилни штамповки от чужбина?

Въпреки че набавянето от чужбина може да предложи по-ниска единична цена, съпътстващи рискове включват по-дълги срокове за доставка, по-високи разходи за складиране на запаси, езикови бариери, потенциални проблеми с интелектуалната собственост и прекъсвания в доставките поради логистически или геополитически причини. Анализът на общата крайна цена е задължителен.

5. Кои въпроси трябва да задам по време на одит на доставчик на штамповки?

Ключови въпроси включват питане за тяхната норма на отхвърляне в ppm (части на милион), техния капацитет при възникване на висок спрос, възможностите им за поддръжка на вътрешни инструменти и плановете им за възстановяване след аварии. Също толкова важно е да се зададат въпроси относно тяхната финансова стабилност и стратегиите им за набавяне на суровини.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —