Премахване на пукнатини по ръбовете при щанцовани детайли: Ръководство за AHSS

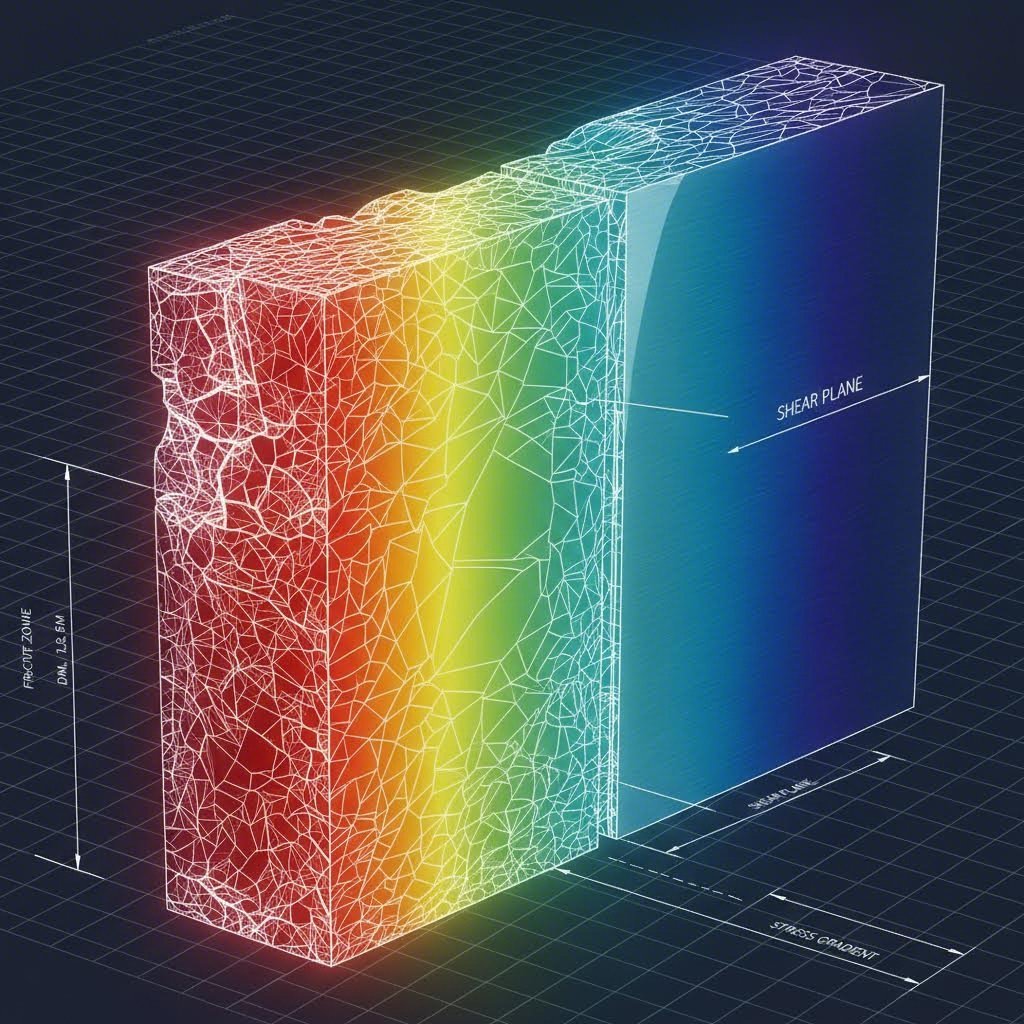

<h2>Накратко</h2><p>Премахването на ръбното пукане при штамповани части, особено при напреднали високопрочни стомани (AHSS), изисква преминаване от фокуса върху глобалната дуктилност (огръщане) към локалната формуемост (пукане). Традиционните емпирични правила, като 10% зазор за рязане, често не работят с модерни материали като Двуполюсна (DP) стомана. За решаване на проблема инженерите трябва да оптимизират зазора за рязане (често увеличавайки го до 15–20% от дебелината на материала), да избират материали с висок коефициент на разширяване на отвора (HER), потвърден по ISO 16630, и да прилагат стратегии при проектирането на матрици като "добавящи метал" елементи, за намаляване на деформацията по ръба. Обработката на зоната, засегната от срязване (SAZ), е най-ефективният метод за предотвратяване на ръбно разрушаване.</p><h2>Науката за ръбно пукане: Глобална срещу локална формуемост</h2><p>Често срещано заблуждение в металното штамповане е, че висока относителна удължаване при опън гарантира устойчивост към пукане. В действителност ръбното пукане е следствие от <strong>локална формуемост</strong>, различна от <strong>глобалната формуемост</strong>, измервана при стандартни опити на опън. Глобалната формуемост управлява разрушения като огърляне в тялото на детайл, където деформацията е разпределена. Ръбното пукане обаче се появява при срязания ръб, където микроструктурата на материала е повредена от самия процес на рязане.</p><p>Когато пуансонът оформя заготовка, се образува „зона, засегната от срязване“ (SAZ) или накърнена зона. В този тесен участък материала е значително по-твърд и крехък в сравнение с основния метал. При AHSS класовете този ефект е усилен. Двуполюсните (DP) стомани например се състоят от твърди острови от мартензит, разпръснати в мека феритна матрица. По време на процеса на срязване крайният дисбаланс в твърдостта между тези фази води до образуване на микроскопични пори по границата между ферит и мартензит.</p><p>Когато ръбът после се разтяга — при извитие или разширяване на отвор — тези микропори се обединяват в макроскопични пукнатини задълго преди материала да достигне теоретичния лимит на удължение. Следователно полагането на надежда на данни за опън/удължение за прогнозиране на поведението на ръба е фундаментална инженерна грешка. Определящият фактор не е колко се разтяга глобално материала, а колко може да се разшири повреденият ръб, преди да започне разпространението на пукнатина.</p><h2>Оптимизация на зазора при рязане: Правилото за 10% е остаряло</h2><p>В продължение на десетилетия стандартният зазор при матрици бил 10% от дебелината на суровината. Въпреки че е ефективно за мека стомана, това съотношение често е вредно за AHSS. По-малките зазори при високопрочни материали могат да доведат до „вторично срязване“ — дефект, при който пукнатините, започващи от пуансона и матрицата, не се съединяват непрекъснато. Това несъвпадение принуждава пуансона да пресича останалия материал, създавайки зъбат, силно накърнен ръб с вторична полирана зона, която действа като концентратор на напрежение.</p><p>Скорошни данни от промишлени изследвания, включително тези на <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, показват, че <strong>Инженерният зазор</strong> е решението. За много DP и CP (Complex Phase) класове увеличаването на зазора до <strong>15–20% от дебелината на материала</strong> осигурява по-чисто прекъсване. По-големият зазор позволява горната и долната фрактурни повърхнини да се слеят гладко, минимизирайки дълбочината на зоната, засегната от срязване, и намалявайки скока в твърдостта по ръба. </p><p>Този контраинтуитивен подход — увеличаване на зазора за подобряване на качеството — често води до значително по-висок коефициент на разширяване на отвора (HER). Въпреки това това трябва да се балансира спрямо височината на гребена. Макар по-големите зазори да произвеждат по-висок гребен, самият ръб запазва по-голяма дуктилност. Ако гребенът е от компресионната страна на последващото огъване, рискът от пукане често е пренебрежим в сравнение с ползата от по-чиста повърхност след срязване.</p><h2>Избор на материал: Коефициент на разширяване на отвора (HER)</h2><p>Когато се избират материали за детайли с извити отвори или разтегнати ръбове, <strong>ISO 16630 тест за разширяване на отвора</strong> е златният стандарт за прогнозиране, надминавайки традиционните метрики при опити на опън. Този тест разширява пробит отвор с коничен пуансон (60° връх), докато се появи пукнатина през цялата дебелина, осигурявайки пряко измерване на дуктилността на ръба.</p><p>Изборът на клас материала играе ключова роля тук. Въпреки че DP стоманите са популярни заради добрия им прочност-цена, хетерогенната им микроструктура (твърд мартензит срещу мек ферит) ги прави склонни към ръбно разрушаване. <strong>Стомани с комплексна фаза (CP)</strong> често предлагат по-добро представяне за части, чувствителни към ръба. CP класовете използват матрица от бейнит и ферит с уплътняване чрез преципитати, което създава по-еднородно разпределение на твърдостта. Тази хомогенност намалява образуването на микропори по време на срязване, давайки на CP стоманите значително по-високи стойности на HER в сравнение с DP стомани с подобна якост при опън.</p><p>Освен това чистотата на материала е недвусмислено задължителна. Както отбелязват експерти в <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, включванията и примесите (като сера или оксиди) служат като начални точки за пукнатини. Изискването на висококачествена, чиста стомана с контролирани граници на включвания помага да се гарантира, че теоретичният HER на материала може да бъде постигнат в производството.</p><h2>Решения при проектиране на матрици и процесно инженерство</h2><p>Освен металургията, геометрията определя крайния резултат. Когато детайл изисква извит фланец, надвишаващ границите на материала, процесните инженери трябва да променят пътя на деформацията. Един ефективен метод е използването на <strong>добавящи метал елементи (metal gainers)</strong>. Чрез проектиране на излишен материал („gainer“) в чертожната матрица или щифтовете, инженерите могат да осигурят допълнително количество суровина, което се премества към фланеца по време на формоването. Това превръща условие само на разтягане в комбинация от изтегляне и разтягане, значително понижавайки локализираната деформация по ръба.</p><p>Поддръжката на инструментите е също толкова важна. Набит или тъп режещ ръб увеличава обема на деформираната зона, допълнително затвърдявайки ръба. Редовното точене е задължително за производството с AHSS. Освен това използването на наклонени пуансони (често с 3–6 градуса „roof top shear“) може да намали ударното натоварване и да подобри качеството на срязаната повърхност.</p><p>Осъществяването на тези напреднали стратегии изисква производствени партньори със специализирани възможности. Например, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> използва преси с висока мощност (до 600 тона) и прецизност, сертифицирана по IATF 16949, за управление на изискващите производствени параметри на съвременните автомобилни стомани. Независимо дали става дума за бързо прототипиране или масово производство, използването на штамповач, който разбира нюансите в поведението на AHSS, предотвратява скъпоструващи повторни корекции на инструментите.</p><h2>Обобщение на коригиращите действия</h2><p>Елиминирането на ръбното пукане рядко се постига с единична мярка; изисква систематична корекция на три основни фактора: Материал, Зазор и Геометрия.</p><ul><li><strong>Материал:</strong> Преход към класове с високи стойности на HER по ISO 16630 (напр. CP вместо DP) и стриктен контрол на примесите.</li><li><strong>Зазор:</strong> Увеличаване на зазора в матрицата до 15–20% за AHSS, за да се осигури чиста фрактурна повърхност и минимизира зоната, засегната от срязване.</li><li><strong>Геометрия:</strong> Използване на добавящи метал елементи за подаване на материал към фланеца и гарантиране, че пуансоните са остри, за предотвратяване на прекомерно накърняване.</li></ul><section><h2>Често задавани въпроси</h2><h3>1. Каква е разликата между глобална и локална формуемост при штамповане?</h3><p>Глобалната формуемост се отнася за способността на материала да разпределя деформация в голяма област, противопоставяйки се на огърляне (намаляване на дебелината) по време на операции по изтегляне. Свързана е с n-стойността (експонент на накърняване). Локалната формуемост, напротив, е устойчивостта на материала срещу пукане при конкретни концентрации на напрежение, като срязани ръбове. Свързана е с коефициента на разширяване на отвора (HER) и е основният фактор за предотвратяване на ръбно пукане.</p><h3>2. Как зазорът при рязане влияе на ръбното пукане при AHSS?</h3><p>Зазорът при рязане определя качеството на срязания ръб. Недостатъчен зазор (напр. традиционните 10%) при AHSS причинява вторично срязване, създавайки зъбат, крехък ръб, който лесно се пука. Увеличаването на зазора до 15–20% позволява пукнатините от пуансона и матрицата да се срещнат чисто, резултирайки в по-гладък ръб с по-малко накърняване и по-висока дуктилност.</p><h3>3. Какво представлява тестът за разширяване на отвора по ISO 16630?</h3><p>ISO 16630 е стандартният метод за оценка на дуктилността на ръба на метални листове. В проба се пробива 10 мм отвор (обикновено с 12% зазор) и коничен пуансон разширява отвора, докато се появи пукнатина през цялата дебелина. Процентното увеличение на диаметъра на отвора (HER) предоставя количествен показател за способността на материала да устои на ръбно пукане.</p><h3>4. Защо двуполюсната (DP) стомана страда от ръбно пукане?</h3><p>DP стоманата има микроструктура, състояща се от твърди острови от мартензит в мека феритна матрица. По време на срязване разликата в твърдостта между тези фази създава сериозни концентрации на напрежение, водещи до образуване на микропори по границите на фазите. Тези пори отслабват ръба, правейки го изключително чувствителен към пукане по време на последващи формовъчни операции.</p><h3>5. Какво са добавящите метал елементи (metal gainers) при проектирането на матрици?</h3><p>Добавящите метал елементи са геометрични форми, добавени към допълнителната част или областта на щифтовете в проектирането на матрица. Те осигуряват излишна дължина на материала в определени области. По време на формоването или извитието този допълнителен материал се премества към детайла, намалявайки необходимото разтягане по ръба. Това понижава локализираната деформация и предотвратява ръба да достигне границата си на пукане.</p></section>

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —