Бързо прототипиране за автомобилни матрици: стратегически преглед

Накратко

Бързото прототипиране за автомобилни матрици е съвкупност от напреднали производствени техники, използвани за бързо изработване на функционални метални компоненти и инструменти директно от цифрови CAD проекти. Този процес е от съществено значение за съвременната автомобилна индустрия, тъй като значително ускорява разработката на продукти, позволявайки на инженерите да тестват и валидират детайлите по форма, прилягане и функционалност за дни вместо месеци, необходими при традиционните методи. Основните предимства включват значителни икономии върху първоначалните инструменти, намалено време за влизане на пазара и възможността за усъвършенстване на дизайна чрез множество итерации, преди да се премине към масово производство.

Какво е бързо прототипиране за автомобилни матрици и щампи?

Бързото прототипиране е основен процес в съвременното разработване на продукти, при който бързо се изгражда мащабен модел или напълно функционална част от първоначален дизайн, обикновено файл с компютърно проектиране (CAD). В контекста на автомобилната индустрия той служи като критичен мост между цифровия дизайн и физическото тестване, преди да бъдат направени скъпите инвестиции и дългите срокове за производствени инструменти за матрици и метално штамповане. Това позволява на инженерите и дизайнерите да притежават осязаем вариант на даден компонент, което им дава възможност да оценят неговия дизайн, ергономика и функционалност в реална обстановка.

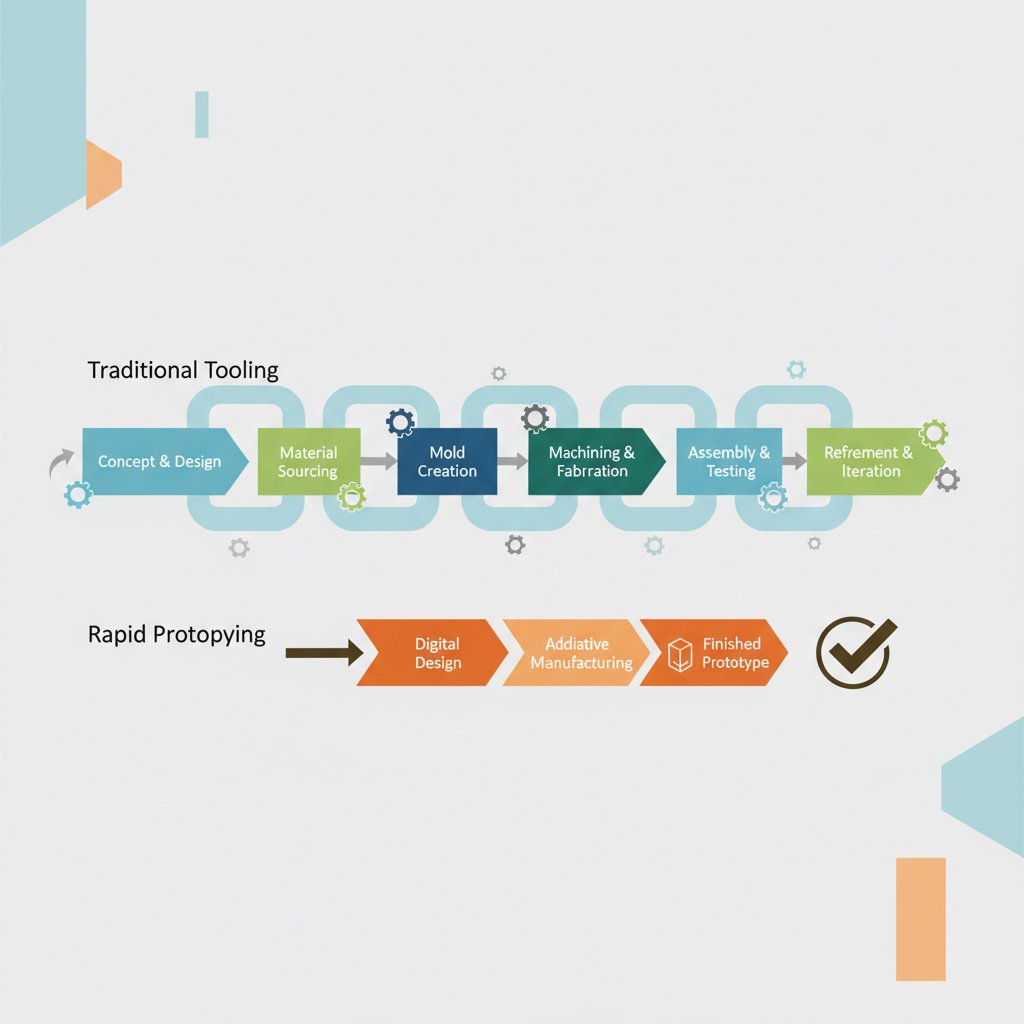

Традиционният метод за създаване на форми за автомобили е прециозен, отнемащ много време и скъп процес, който често отнема месеци за завършване. Бързото прототипиране принципно променя този график. Както посочват експерти в индустрията, този подход може да произвежда модели за дни или дори часове, превръщайки идеи във физически части с изключителна скорост. Това ускорение не се свежда само до скоростта – става дума за гъвкавост. То дава възможност на инженерните екипи да откриват конструктивни дефекти, да тестват свойствата на материали и да правят съществени корекции още в ранните етапи на разработката, което предотвратява скъпоструващи грешки при масовото производство.

Основни характеристики на бързото прототипиране за автомобилни компоненти включват:

- Скорост: Намалява значително времето от замисъла на дизайна до физическата част, което позволява по-бързи цикли на разработка.

- Итерация: Осигурява възможността за създаване на множество версии на един дизайн за тестване и оценка, което води до по-оптимизиран крайния продукт.

- Разходоемърчество: Намалява първоначалните инвестиции, като избягва нуждата от скъпо и постоянно производствено оснащение по време на валидиращата фаза.

- Тестване на материал: Позволява използването на различни материали – от пластмаси до метални сплави с производствен клас като алуминий и стомана, за да се гарантира, че крайният компонент отговаря на изискванията за експлоатационни характеристики.

Този процес се прилага за широк кръг автомобилни части – от малки, сложни микростанци за метал и електрически съединители до по-големи компоненти като скоби и панели на купето. Чрез бързо прототипиране производителите могат уверено да валидират своите конструкции, като гарантират безпроблемно производство на крайните части с помощта на серийни матрици. За компании, специализирани в сложни компоненти, като Работата на DIE-TECH с микростанци за метал , тази ранна валидация е от съществено значение за успеха.

Основни предимства: Ускоряване на иновациите в автомобилната промишленост

Прилагането на бързо прототипиране за автомобилни матрици и метални части предлага редица значими предимства, които директно влияят върху конкурентоспособността и печалбата на компанията. Тези предимства отиват далеч зад рамките на чистата скорост и оказват влияние върху всичко – от качеството на дизайна до общия проектен риск. Като създават физически части рано и често, производителите на автомобили могат да вземат по-обмислени решения, което води до по-високо качество на крайния продукт и по-ефективен път до пазара.

Един от най-значимите предимства е значителното ускорение на графиката за разработване на продукта. Традиционните процеси за изработка на инструменти могат да отнемат няколко месеца, което създава сериозно стеснение в разработването на превозни средства. Бързото прототипиране съкращава този период до дни или седмици. Тази скорост позволява по-бързо валидиране на дизайна, като екипите могат да тестват формата, сглобяването и функционалността още преди да бъдат използвани окончателните производствени инструменти. Този бърз цикъл на обратна връзка означава, че нови превозни средства и компоненти могат да достигнат пазара много по-бързо, удовлетворявайки търсенето на потребителите и осигурявайки решаващо конкурентно предимство.

Още едно основно предимство е намаляването на разходите. Въпреки че разходите за един прототипен компонент могат да са по-високи в сравнение с масово произвеждан компонент, общата икономия е значителна. Прототипирането позволява откриването и отстраняването на конструктивни дефекти при част от разходите, необходими за модифициране на производствени матрици от закалена стомана. Както поясняват доставчици на услуги като Wiegel Tool Works , тестването на концепции в ранните фази предотвратява проблеми при серийното производство и спестява значително време и пари в бъдеще. Това намаляване на риска е безценно, тъй като един-единствен дефект в производствена матрица може да доведе до хиляди неизправни части и скъпо ремонтиране на инструментите.

Основните предимства могат да бъдат обобщени по следния начин:

- Съкратено време за излизане на пазара: Свиването на циклите на разработване от месеци до седмици позволява на компаниите да внедряват нови продукти по-бързо.

- Значителни спестявания на разходите: Предотвратява скъпи модификации на производствените инструменти чрез валидиране на дизайна с евтини прототипи.

- Подобрена верификация на дизайна: Осигурява възможност за практически тестове на формата, сглобяемостта и функционалността на дадена част, което води до по-надежден и по-качествен крайни продукт.

- По-голяма гъвкавост при проектирането: Инженерите могат да експериментират с множество варианти на дизайн и материали, за да оптимизират производителността, без ограниченията на традиционното производство.

- Подобрена съвместна работа: Физическите модели улесняват по-ясна комуникация между екипите по проектиране, инженерство и производство, осигурявайки съгласуваност на всички страни.

Ключови техники за прототипиране на автомобилни метални части

Автомобилната индустрия използва няколко различни технологии за бързо прототипиране при създаването на метални части, като всяка от тях притежава свои предимства и подходящи области на приложение. Изборът на метод зависи от фактори като сложност на детайла, изискваните материали, обема на производството и бюджета. Познаването на тези методи е от съществено значение за инженерите и проектантите, за да могат да изберат най-ефективния подход за своя проект.

CNC обработка

CNC (Computer Numerical Control) обработката е субтрактивен производствен процес, при който се използват машини с компютърно управление за отрязване и формоване на парчета метал в готови детайли. Известна е с високата си прецизност и способността да работи с широк спектър от метали за производство, включително стомана, алуминий и месинг. За автомобилни приложения, изискващи тесни допуски и отлична повърхностна обработка, CNC обработката често е предпочитаният метод. Тя е идеална за създаване на функционални прототипи на двигатели, скоби и фиксатори, където точността е от първостепенно значение.

Лазерна рязка и персонализирано формоване

За части, които са по-двуизмерни, като скоби, панели или уплътнения, лазерната рязка предлага бързо и икономично решение. Високомощен лазер нарязва листов метал според CAD файл, произвеждайки чисти ръбове и прости части много бързо. Когато са необходими по-сложни триизмерни форми от листов метал, се използват персонализирани техники за штамповане и оформяне. Тези процеси използват матрици, за да огъват, разтягат или формират метала в крайната му форма. Въпреки че изработката на първоначалните формовъчни инструменти може да е по-сложна от простото лазерно рязане, тя е задължителна за прототипиране на части, които впоследствие ще се произвеждат масово чрез штамповане.

Метално 3D печатане (DMLS)

Спечатване в метал с директно лазерно спечатване (DMLS), форма на 3D печат, е процес на адитивно производство, при който метални части се изграждат слой по слой от метален прах. Лазерът споява праха според цифровия дизайн, което позволява създаването на изключително сложни вътрешни геометрии, които биха били невъзможни за постигане чрез традиционна механична обработка. Тази технология е идеална за проекти за намаляване на теглото и създаване на обединени, високоефективни части за приложения с висока производителност, като двигатели или елементи от окачването.

За да се улесни изборът на подходящия процес, по-долу е дадено сравнение на основните техники:

| Техника | Скорост | Опции за материали | Цена на компонент | Най-подходящо за... |

|---|---|---|---|---|

| CNC обработка | Средно до бързо | Широк (Челюк, Алуминий, Месинг, Титан) | Умерена | Високоточни функционални части с тесни допуски. |

| Лазерно рязане | Много бързо | Листови метали (Челюк, Алуминий) | Ниско | Прости, плоски или двуизмерни скоби и панели. |

| Персонализирано клапане/формоване | Умерена | Листови метали | Ниско до средно (след изработване на инструменти) | Сложни части от ламарина, които имитират окончателното производство. |

| Метално 3D печатане (DMLS) | Умерена | Добро (титан, алуминий, неръждаема стомана) | Висок | Сложни геометрии, леки части и консолидирани сглобки. |

Как да изберете подходящ партньор за бързо прототипиране

Изборът на подходящ партньор за бързо прототипиране е толкова критичен, колкото и самият дизайн. Качеството на прототипа, скоростта на доставка и инженерните знания, предоставени от доставчика, могат значително да повлияят на успеха на проекта. Тъй като автомобилната индустрия изисква прецизност, бързина и експертност, оценката на потенциални доставчици по няколко ключови критерия е от съществено значение за вземането на обосновано решение.

Преди всичко, имайте предвид опита и специализацията на партньора. Доставчик с дълбока история в автомобилния сектор ще разбира строгите стандарти на индустрията относно качество, материали и допуски. Например, компания, специализирана в микростановане на метал, ще притежава различни възможности в сравнение с такава, която се фокусира върху големи кариерни панели. Водещи доставчици като Shaoyi (Ningbo) Metal Technology Co., Ltd. демонстрират това, като предлагат всеобхватни решения от бързо прототипиране до масово производство за OEM и доставчици първо ниво, подкрепени от сертификати като IATF 16949. Този уровень на специализация гарантира, че разполагат с подходящата екипировка и контролни процеси за вашите конкретни нужди.

Техническите възможности са още един решаващ фактор. Партньор от първа категория трябва да предлага разнообразие от технологии за прототипиране, включително CNC обработка, лазерна рязка и прогресивно штамповане. Това им позволява да препоръчат най-подходящия процес за геометрията, материала и функционалните изисквания на вашата детайл. Обърнете внимание на доставчици, които използват напреднали софтуери за 3D моделиране и CAE симулации, за да идентифицират възможни производствени проблеми, преди да бъде нарязан един-единствен парче метал. Такъв проактивен подход спестява време и пари, като гарантира, че дизайна е оптимизиран за производството.

За да насочите процеса на избор, вземете предвид следния контролен списък:

- Опит в индустрията: Имат ли доказан опит в автомобилната индустрия със съответни примерни изследвания или препоръки от клиенти?

- Технически възможности: Предлагат ли разнообразие от методи за прототипиране и работят ли с материалите, които ви са необходими?

- Сертификати за качество: Сертифицирани ли са според стандарти като IATF 16949 или ISO 9001?

- Инженерна подкрепа: Предоставят ли обратна връзка за проектиране с оглед производството (DFM), за да помогнат за оптимизиране на вашата детайл и намаляване на разходите?

- Скорост и гъвкавост: Могат ли да спазят графиките на вашия проект и бързо да изпълнят промените?

- Мащабируемост: Могат ли да подкрепят вашия проект от единичен прототип до малкосериено и евентуално масово производство?

Като внимателно оцените тези фактори, можете да изградите силно партньорство с доставчик, който не само ще доставя прототипи с високо качество, но и ще действа като ценен разширение на вашия инженерен екип, допринасящ за по-плавно и по-успешно пускане на продукта.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —