Чугун за автомобилни матрици: Науката за издръжливостта

Накратко

Сивият чугун, особено сивият и ковкият (нодулярен) видове, е предпочитаният материал за големи автомобилни щампови форми. Това се дължи на изключителната му комбинация от висока якост при натиск, отлично гасене на вибрации, превъзходна устойчивост на износване и обща икономическа ефективност. За постигане на необходимата дълготрайност и безупречно повърхностно покритие при щамповане на съвременни автомобилни панели, са задължителни специализирани производствени процеси и напреднали повърхностни обработки, като йонно нитриране.

Защо сивият чугун е материалът по избор за автомобилни форми

Във високото налягане на автомобилното производство инструментите, използвани за формиране на кариерите на превозни средства, трябва да издържат на огромни и повтарящи се сили. Големите штамповъчни матрици, които оформят листовия метал в сложни форми като врати и капаци, изискват материал, който е едновременно изключително здрав и изключително стабилен. Лееният чугун отдавна е стандарт в индустрията за това изискващо приложение, предлагайки уникална комбинация от свойства, които е трудно да бъдат надминати от други метали, включително много видове стомана. Неговата пригодност произлиза от фундаментални характеристики, които директно водят до по-висококачествени детайли и по-ефективна производствена линия.

Основното предимство на леения чугун е неговата забележителна якост на натиск, която му позволява да поема тежки натоварвания без деформация. Както е описано в анализи на индустрията от източници като Sinoway Industry , това свойство е от решаващо значение при щанцовъчни операции, при които се очакват милиони цикли през целия живот на матрицата. Освен това чугунът притежава изключителни способности за гасене на вибрации. По време на силовия удар в щанцовъчен прес, той абсорбира енергията и намалява вибрирането, което е от съществено значение за запазване на размерната точност и постигане на гладка повърхностна обработка на крайната автомобилна част. Тази вродена стабилност минимизира износването на инструмента и помага за предотвратяване на дефекти в щанцовъчните панели.

Освен механичните си характеристики, чугунът осигурява значителни икономически и производствени предимства. Той обикновено е по-икономичен за производство в сравнение с кованите стоманени заготовки със съпоставим размер, което е ключов аспект при използването на масивни матрици в автомобилното производство. Материалът притежава също така отлична литейна технологичност, което означава, че може да се отлива в сложни форми, за да се получат почти окончателни по форма матрици, намалявайки необходимостта от последваща механична обработка. Тази комбинация от производителност и стойност прави чугуна незаменим материал в автомобилната индустрия.

- Висока якост при натиск: Издръжливо на екстремни усилия при штамповка, без да губи формата си, осигурявайки постоянство в качеството на детайлите.

- Превъзходно гасене на вибрациите: Поглъща работните вибрации, което води до по-голяма стабилност, намален износ на инструмента и по-добро качество на повърхността.

- Отлична устойчивост към изнасяне: Твърдостта на материала осигурява дълъг експлоатационен живот, дори при абразивни условия и високо триене между метал и метал.

- Икономическа ефективност: Предлага изключително конкурентно съотношение между производителност и цена в сравнение с материали като кована стомана.

- Добра обработваемост: Може да се обработва ефективно, за да се постигнат точните окончателни размери и сложните елементи, необходими за съвременните автомобилни конструкции.

Основни видове чугуни, използвани при производството на форми

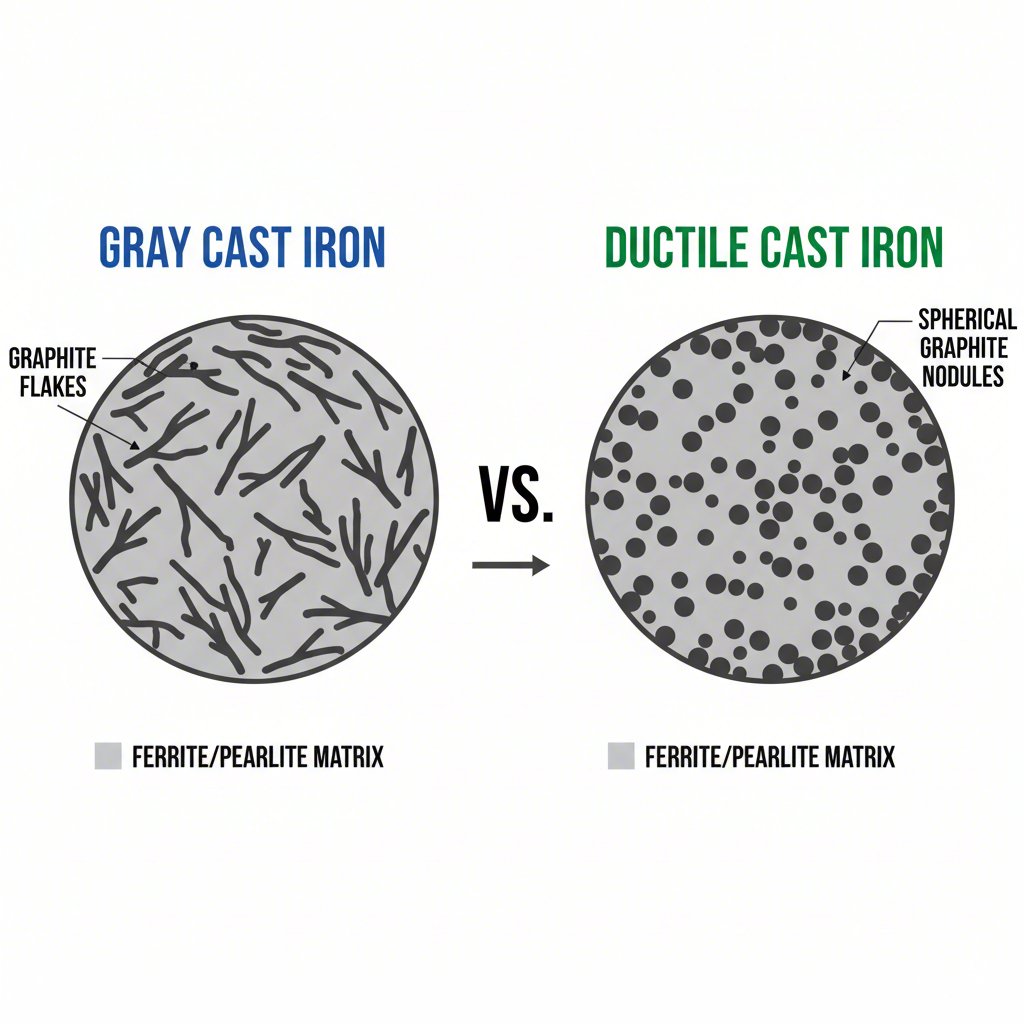

Не всички чугуни са създадени еднакво. Специфичните свойства на чугунен сплав се определят от неговата микроструктура, по-специално от формата, която свободният въглерод (графит) има в желязната матрица. За големи автомобилни форми доминират два основни вида: сив чугун и ковкочугун (известен още като възелен или сфероиден графитен чугун). Изборът между тях зависи от конкретното приложение, натоварванията и желаното съотношение между производителност и цена.

Сивият чугун е най-традиционният и широко използван вид. Името му идва от сивия цвят на повърхността при скъсване, причинен от наличието на графитни люспи. Според задълбочено сравнение от MAT Foundry Group , тези люспи придават на сивото желязо отлична обработваемост и ненадмината способност за гасене на вибрации. Въпреки това, точно тези люспи с остри ръбове действат като точки на концентрация на вътрешни напрежения, което прави сивото желязо крехко и му предоставя относително ниска якост на опън и устойчивост на удар. То е най-подходящо за компоненти на матрици, които работят под високи натискови натоварвания, но не изпитват значителни опънни напрежения или рязко удари, като основния корпус или основата на матричния комплект.

Ковкото желязо, по-съвременно нововъведение, преобразува графита в малки сферични възли чрез добавяне на активатори като магнезий. Тази изглеждаща дребна промяна оказва силно влияние върху механичните свойства. Закръглената форма на възлите елиминира точките на вътрешно напрежение, присъстващи при сивото желязо, което прави материала значително по-силен, по-еластичен и, както подсказва името, по-ковък. То може да се огъва и деформира значително преди разрушаване, което му осигурява превъзходна якост на опън и устойчивост на удар. Поради това ковкото желязо е идеалният избор за критични компоненти на матрици, изложени на по-високи натоварвания, като пробойници, фиксатори и вметки, които извършват основните операции по оформяне и рязане.

Сиво желязо срещу ковко желязо: Техническо сравнение

| Имот | Сиво лъжежово желязо | Ковко (възлово) леено желязо |

|---|---|---|

| Структура на графита | Плочки | Сфери (възли) |

| Якост на опън | Ниска (напр. до 276 N/mm²) | Висока (напр. до 827 N/mm²) |

| Ковкост и удължение | Много ниска (крехко) | Висока (може да се деформира без разрушаване) |

| Ударна устойчивост | Бедните. | Отлично |

| Подавяне на вибрация | Отлично | Добре |

| Общи приложения | Калъпи за обувки, машинни бази, блокове на двигатели | Калъпни пробойни, предавки, тръби под високо налягане |

Процес на производство и повърхностна обработка

Създаването на голям автомобилен калъп от сив чугун е процес в няколко етапа, изискващ значителен опит в металургията, леенето, механичната обработка и повърхностното инженерство. Пътят от суровината до готов, пригоден за преса инструмент включва няколко ключови стъпки, като всяка от тях допринася за крайната производителност и дълготрайност на калъпа. Първоначалният етап е леенето, при което разтопен чугун се излива в пясъчна форма, създадена по шаблон на калъпа. Този процес, често пясъчно леене за големи компоненти, както посочват специалисти по леене в Metco , формира суровата, надразмерна форма на калъпа.

След като отливката се охлади и затвърдее, тя преминава към етапа на механична обработка. Както отбелязват експерти по инструменти в Sandvik Coromant , това изисква напреднали умения по металообработка, за да се обработи суровата отливка до точните окончателни размери. Използват се многопосови CNC фрезерни машини, за да се създадат сложните криволинейни повърхнини, които ще формират каросерийните панели на превозното средство. Това е бавен и прецизен процес, тъй като крайната повърхност трябва да бъде напълно гладка и точна до части от милиметъра. Намирането на производствен партньор с доказан опит е от решаващо значение. Например, доставчици като Shaoyi (Ningbo) Metal Technology Co., Ltd. се специализират в производството на персонализирани штамповъчни матрици за автомобилна индустрия, използвайки напреднали симулации и управление на проекти, за да предлагат висококачествени инструменти на OEM производители и доставчици от първо ниво.

Окончателната и може би най-важна стъпка за осигуряване на висока производителност е обработката на повърхността. Необработена повърхност от сив чугун, въпреки че е твърда, е склонна към залепване (гълване) и износване при штампиране на покрити или високоякостни стомани. За борба с това работните повърхности на матрицата подлагат на хардениране. Според Advanced Heat Treat Corp. , водещ метод е йонно нитриране, термохимична обработка, при която азот се дифундира в повърхността. Това създава изключително твърд, устойчив на износване и с ниско триене слой, който предотвратява триене между метал и метал, намалява драсканията и позволява матрицата да запазва превъзходна A-класа повърхност по време на производствени серии с голям обем.

- Ливене: Течив сив или ковък чугун се излива в пясъчна форма, за да се получи първоначалната почти окончателна форма на матрицата.

- Отпускане на напреженията: Суровият отлив се подлага на термична обработка, за да се отстранят вътрешните напрежения, възникнали по време на охлаждането, осигурявайки размерна стабилност.

- Точна обработка: Отливът се фрезова, пробива и шлифова с помощта на CNC машини, за да се постигне точната окончателна геометрия и повърхностни контури.

- Повърхностно затегняване: Готовите повърхности се подлагат на йонно нитриране или подобна обработка, за да се създаде издръжлив, с ниско триене слой, устойчив на износване и залепване.

- Финално полиране и сглобяване: Обработените повърхности се полиращат до огледален финиш, а отделните компоненти на матричния комплект се сглобяват и тестват.

Правилният избор на материал за дълготрайност

В заключение, изборът на чугун за големи шанц-матрици в автомобилната промишленост е продължаващ инженерен избор, базиран на дълбоко разбиране на материалознанието и производствената икономика. Вродената якост на материала при натиск, способността му да гаси вибрациите и отличната устойчивост на износване осигуряват здрава основа за инструменти, които трябва да работят надеждно в екстремни условия. Като избират между сив чугун за неговата стабилност и икономическа ефективност и ковък чугун за по-добрата якост и устойчивост на удар, инженерите могат да оптимизират производителността и срока на живот на всеки компонент в матричния комплект.

Въпреки това суровината е само част от уравнението. Сложните процеси на прецизно машинно обработване и напреднали повърхностни обработки, като йонно нитриране, са това, което разкрива пълния потенциал на сивия чугун. Тези стъпки превръщат суровото отливане в инструмент с висока производителност, способен да произвежда милиони безупречни автомобилни части. В крайна сметка продължаващото доминиране на сивия чугун в това приложение е доказателство за неговата ненадмината комбинация от производителност, възможности за производство и стойност.

Често задавани въпроси

1. Кой е най-подходящият материал за големи штамповъчни матрици?

За големи автомобилни штамповъчни матрици сивият чугун, по-специално сив чугун за основи и ковък (сфероиден) чугун за високонапрегнати компоненти, е най-подходящият и най-широко използван материал. Това се дължи на неговата отлична якост на натиск, гасене на вибрации, устойчивост на износване и рентабелност при производството на толкова големи инструменти.

2. Защо е необходима повърхностна обработка за чугунените матрици?

Повърхностната обработка, като йонно нитриране, е необходима за значително увеличаване на твърдостта на повърхността и намаляване на триенето. Това предотвратява чести проблеми като залепване (адхезия) и драскотини при штампиране на съвременни покрити или високопрочни стомани. Осигурява превъзходна повърхностна отделка на матрицата и удължава експлоатационния ѝ живот.

3. Всъщност ли е актуален сивият чугун в съвременното автомобилно производство?

Абсолютно. Въпреки наличието на напреднали стомани и други сплави, сивият чугун остава изключително актуален за приложения като големи штамповъчни матрици и двигатели. Неговата уникална комбинация от механични свойства, отлична литейна технологичност за сложни форми и общите икономически предимства го правят идеален избор за много високотонажни автомобилни компоненти.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —