Професионално производство на ламаринени изделия: От суровината до готовата детайл

Разбиране на професионалното производство от листов метал

Задавали ли сте си въпроса какво разделя безупречна автомобилна рама от деформиран проект в гараж? Отговорът се крие в професионалното производство от листов метал — прецизно насочена производствена дисциплина която превръща плоски метални листове в сложни компоненти, носещи натоварване, използвани почти във всяка индустрия.

Произфесионалното производство от листов метал е индустриален процес на рязане, формоване и сглобяване на метални листове (обикновено с дебелина от 0,5 мм до 6 мм) в готови части или продукти, като се използва специализирано оборудване, сертифицирани методи и контролирани работни потоци, които отговарят на конкретни инженерни допуски и стандарти за съответствие в индустрията.

За разлика от самостоятелните или любителски подходи, които разчитат на прости ръчни инструменти и приблизителни измервания, този индустриален процес изисква напреднала машина, обучени техници и стриктно спазване на международни спецификации като стандарта за допуснати отклонения ISO 2768. Разликата е по-важна, отколкото бихте помислили — особено когато са засегнати структурната цялост, спазването на изискванията за безопасност и дългосрочната издръжливост.

Какво отличава професионалното производство

Представете си огъване на парче алуминий във вашия работилница в сравнение с изпълнението на същото огъване от роботизирана огъвачна клетка с контролируема повтаряемост. Резултатите са светове един от друг. Професионалното изпълнение осигурява:

- Прецизни допуски: Измервания с точност до части от милиметър, от решаващо значение за детайли, които трябва да паснат идеално един към друг

- Цялостност на материала: Правилните техники предотвратяват пукане, деформации и концентрации на напрежение, които ослабват готовите компоненти

- Сертифициране за съответствие: Документация, доказваща, че частите отговарят на отрасловите стандарти за автомобилна, аерокосмическа, медицинска и строителна употреба

- Постоянна повтаряемост: Независимо дали се произвеждат 10 или 10 000 части, всяка една отговаря на оригиналните спецификации

Според TRA-C industrie , прецизната листова металообработка е неразделна част от сектори като автомобилна промишленост, аеронавтика, хранително-вкусова промишленост, железопътен транспорт, ядрена енергетика и отбрана — индустрии, в които отказът просто не е опция.

Индустриалната основа на съвременното производство

Професионалното производство е основата на съвременното производство. Когато се има предвид, че части от ламарина се използват във всичко – от болнично оборудване до търговски системи за отопление, вентилация и климатизация, става ясно защо изпълнението на професионално ниво има толкова голямо значение.

Стои си струва да се отбележи разликата между производството и обработката на ламарини. Производството е насочено към мащабно получаване на сурови метални листове, докато обработката преобразува тези листове в персонализирани компоненти за конкретни приложения. Професионалните обработвачи премахват тази пропаст, като от стандартни материали създават индивидуални решения, отговарящи на строги изисквания.

В хода на това ръководство ще откриете основните процеси, които определят качествената обработка, ще научите как да избирате подходящи материали за вашето приложение, ще разберете принципите на проектиране, които намаляват разходите, като подобряват резултатите, и ще разгледате как различните индустрии използват тези възможности. Независимо дали сте инженер, специфициращ части, служител по набавяне, търсещ доставчици, или просто любопитен как оживяват прецизните метални компоненти – този източник ще ви осигури необходимите основни познания.

Основни процеси и техники за обработка

И така, как всъщност една равна метална ламарина се превръща в прецизен компонент? Трансформацията се осъществява чрез внимателно организирана последователност от процеси — всеки един от тях се базира на предходния. Разбирането на тези техники ви помага да комуникирате по-ефективно с производителите и да вземате по-обмислени решения относно изискванията за вашия проект.

Професионалната обработка на ламарини се основава на четири основни категории процеси: рязане, формоване, пробиване и съединяване. Нека разгледаме всеки един от тях, за да видите точно какво се случва на производствената площадка.

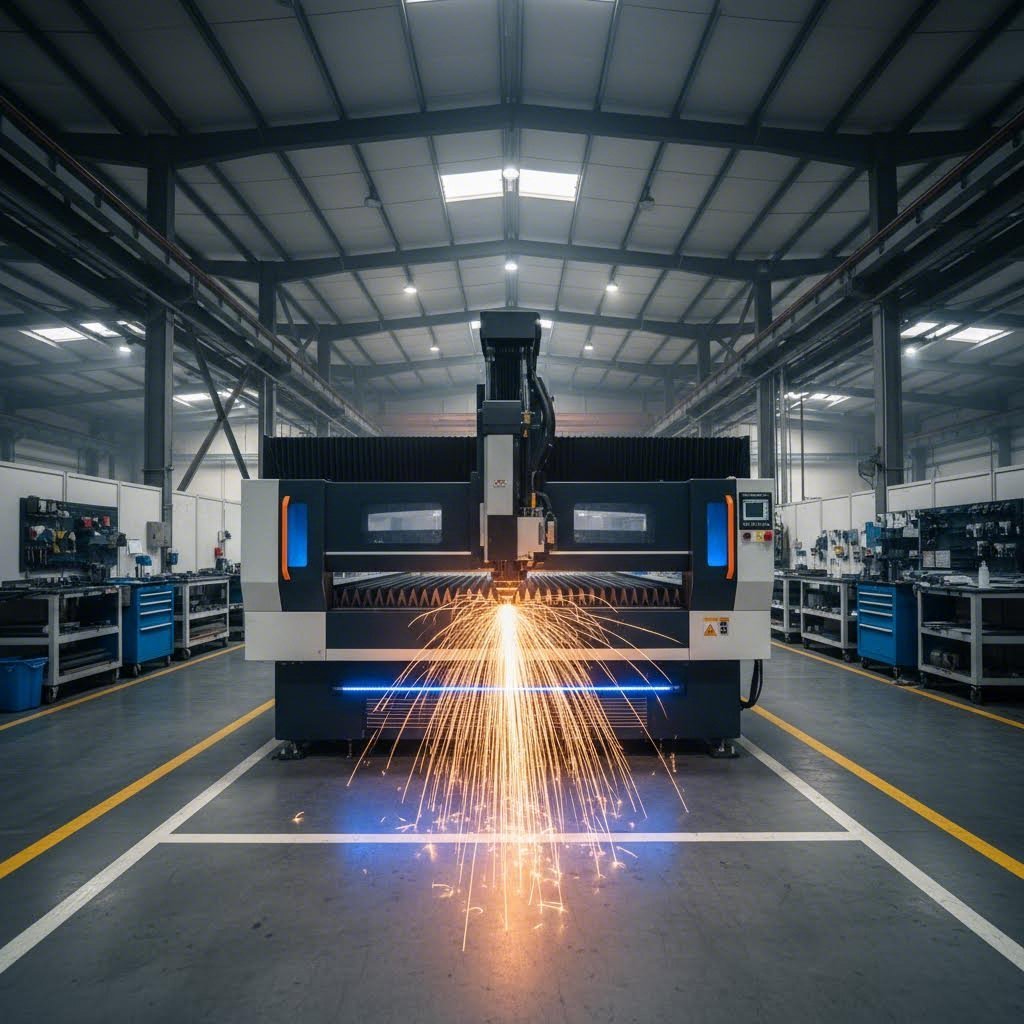

Технологии за рязане и тяхната приложна област

Рязането е точката, от която започва всеки проект по обработване на ламарини . Целта? Премахване на излишния материал и създаване на точния контур, необходим за вашата детайл. Но ето къде става интересно — изборът на метод за рязане значително влияе върху качеството на ръба, възможностите за допуски и общата цена.

Съвременните работилници за обработка на ламарини обикновено предлагат няколко опции за рязане:

- Лазерно пресичане: Фокусиран лазерен лъч стопява, изгаря или сублимира материал с изключителна прецизност. Според MetalsCut4U, лазерните рязачки постигат точност от приблизително 0,0125 инча (0,32 мм) и произвеждат елегантни ръбове с гладка повърхност. Този метод се отличава при сложни дизайни и минимизира деформацията на материала, тъй като топлината остава локализирана.

- Плазмено рязане: Гореща струя йонизиран газ разрязва електрически проводими метали с висока скорост. Плазмените рязачки обработват по-дебели материали по-добре от лазерите и стават все по-достъпни. По-новите модели вече разполагат с по-малки дюзи и по-тънки плазмени дъги, които се конкурират с точността на лазера.

- Ножица: Механичен процес, използващ противоположни ножове за разделяне на метални листове. Ножниците работят най-добре за прави резове на по-дебели листове и осигуряват чисти, точни резултати без топлинни деформации — макар да могат да създадат малки неравности по ръба, наречени задръски.

- Рязане с водна струя: Високонапрежна вода, смесена с абразивни частици, разрязва метал без генериране на топлина. Този метод запазва първоначалната структура на материала и се справя отлично със сложни форми. Особено ценнен е при работа с метали, чувствителни към зони, засегнати от топлина.

Кой метод трябва да изберете? Лазерното рязане доминира при тънки до средни дебелини листове, изискващи сложни геометрии. Плазменото рязане поема по-дебели материали по-икономично. Хидроабразивното рязане става задължително, когато топлинните деформации трябва напълно да бъдат избегнати.

Методи за формоване и свързване – обяснени

След като частите ви са изрязани по форма, процесите на формоване създават огъванията, ъглите и кривите, които придават триизмерния характер на ламарината. Мислете за скоби, корпуси, шасийни компоненти — всичко, което надхвърля равната заготовка.

Производителите използват няколко метода за огъване и формоване:

- Въздушно огъване: Металният лист се огъва над матрица с контролирана сила, като се получават гъвкави възможности за ъгли. Тази техника позволява различни радиуси и остава най-често срещаният метод за стандартни огъвания.

- Дъно (монетарен метод): Ламарината се притиска плътно между пуансон и матрица, за да се постигнат изключително прецизни и последователни огъвания с минимален ефект на отскок. Този метод е подходящ за приложения, изискващи тесни допуски.

- V-гъване: Специализирана техника за огъване чрез въздух, използваща V-образни матрици за създаване на остри ъгли и прецизни геометрии — често срещана при производството на професионални таблични метални части.

- Дълбоко изтягане: Металните листове се изтеглят в полостите на матрици, за да се формират кухи форми като кутии, корпуси и автомобилни компоненти.

- Хидроформоване: Флуид под високо налягане оформя метала в сложни геометрии, произвеждайки леки, но здрави части, често използвани в автомобилна и авиационна индустрия.

Пробивните операции допълват тези формообразуващи техники, като създават отвори, пазове и изрязвания във вашите части. Пробивни машини с ЧПУ автоматизират този процес, позволявайки сложни шаблони с изключителна ефективност и повтаряемост.

Накрая, заварката свързва отделните компоненти в готови сглобяеми възли. Използваната техника зависи от типа материал, дебелината и изискванията за качество:

- MIG заваряване (метал с инертен газ): Използва непрекъснато подаване на жичен електрод, защитен от инертен газ. Известно е с универсалността и скоростта си при различни метали и дебелини.

- TIG заваряване (волфрам с инертен газ): Използва неразтопяем волфрамов електрод за прецизни, висококачествени заварки — идеално за тънки листове, изискващи изключителен контрол и чисти резултати.

- Точково заварване: Прилага налягане и електрически ток в определени точки, за да създаде здрави, локализирани съединения. Тази техника за съпротивително заваряване доминира в автомобилното производство.

Качествената заварка има огромно значение. Стандарт AWS D9.1:2018 Кодекс за заваряване на листов метал установява изисквания за квалификация, изработка и инспекция, обхващащи листови метали с дебелина до 6,07 мм. Сертифицираните заварчици по AWS представляват качествения стандарт в индустрията — документ, който определено заслужава проверка при оценката на потенциални партньори за изработване.

Сега, след като разбирате как работят тези процеси, следващото важно решение е изборът на подходящите материали, които ще бъдат обработвани чрез тях.

Ръководство за избор на материали и технически спецификации

Изборът на правилния материал може да направи или провали ваш проект за изработване. Звучи сложно? Не е задължително. Когато разберете как свойствата на материала отговарят на изискванията за приложението, решението става много по-ясно — и ще избегнете скъпоструващи грешки в бъдеще.

Производителите на професионални изделия от листов метал работят с широка гама метали, като всеки от тях предлага различни предимства в зависимост от вашите изисквания за производителност, условията на околната среда и бюджетните ограничения. Според JLCCNC , най-често използваните материали включват неръждаема стомана, алуминий, валцован хладнозакален стоман, галванизиран стоман и мед — всеки от тях се избира въз основа на якост, дълготрайност, формируемост, икономическа ефективност и устойчивост на корозия.

Свойства на материалите и характеристики на представянето

Преди да преминете към конкретни материали, имайте предвид следните ключови фактори, които трябва да насочват избора ви:

- Механични изисквания: Какви натоварвания, напрежения или удари ще понася детайлът?

- Влияние на околната среда: Ще бъде ли компонентът изложен на влага, химикали или екстремни температури?

- Изисквания за формоустойчивост: Колко сложни са огъванията, издърпванията и формите?

- Ограничения по тегло: Изисква ли вашето приложение леки решения?

- Бюджетни параметри: Каква цена на детайл може да поеме вашият проект?

Ето как най-популярните материали се сравняват по отношение на основните характеристики за представяне:

| Материал | Основни характеристики | Общи измервателни устройства | Устойчивост на корозия | Типични приложения |

|---|---|---|---|---|

| Неръждаема стомана (304/316) | Висока якост, отлична издръжливост, самовъзстановяващ се оксиден слой | 16-26 калибър (1,5 мм - 0,45 мм) | Отлично — особено клас 316 в морски/химически среди | Хранително-вкусова преработка, медицинско оборудване, външна архитектура, морски компоненти |

| Алуминий (5052/6061) | Лек (1/3 от плътността на стоманата), добро съотношение между якост и тегло, естествена оксидна защита | 14-24 калибър (1,6 мм - 0,5 мм) | Много добро — устойчиво на ръжда по естествен начин, работи добре в крайбрежни зони | Части за аерокосмическа промишленост, корпуси за електроника, табели, автомобилни панели |

| Хладнопресована желязна | Висока прецизност, гладка повърхност, отлична формируемост, лесно заваряване | 10-26 калибър (3,4 мм - 0,45 мм) | Лошо — изисква покритие или боядисване за защита | Автомобилни части, корпуси на уреди, мебелни рамки, вътрешни конструктивни елементи |

| Оцinkовано желязо | Цинково покритие за защита, умерена якост, икономичен | 12-26 калибър (2,7 мм - 0,45 мм) | Добро — цинковият слой осигурява жертвена защита | Вентилационни тръби, покриви, ограждения, външни капаци |

| Мед | Отлична електрическа/топлинна проводимост, антимикробни свойства, образува защитен патин с времето | 16-24 калибър (1,3 мм - 0,5 мм) | Отлично — образува защитен патин с течение на времето | Електрически компоненти, топлообменници, декоративни елементи, покриви |

При сравняване на якостта, неръждаемата стомана и валцованата на студено стомана са водещи, докато алуминият предлага най-доброто предимство по отношение на теглото. За устойчивост на корозия неръждаемата стомана и медта значително надминават алтернативите – което ги прави идеални за сурови или влажни среди.

Съпоставяне на материали с изискванията за приложение

Разбирането на спецификациите за калибър е също толкова важно. За разлика от стандартните метрични мерки, при които дебелината се чете директно в милиметри, системата за калибри работи обратно – по-нисък номер на калибъра означава по-дебел материал. Според Xometry, 10-калибров стандартна стомана лист има дебелина около 3,4 мм (0,1345 инча), докато 26-калибров е само около 0,45 мм дебел (забележка: дебелината по калибър варира между стомана, алуминий и галванизирани метали) .

Ето как да съпоставите дебелината с приложението си:

- Тежкотоварни конструктивни компоненти :10–14 калибър осигурява необходимата огъваемост за носещи приложения като шасийни компоненти или рами на промишлено оборудване

- Стандартни кутии и корпуси: 16-20 калибър осигурява баланс между якост и формуемост – идеален за електрически табла, корпуси на уреди и HVAC оборудване

- Леки прецизни части: 22-26 калибър е подходящ за декоративни панели, електронни корпуси и компоненти, където намаляването на теглото има значение

Освен стандартните опции, специализирани материали обслужват нишови приложения. Мед, покрит с олово, осигурява подобрена защита от корозия за покерки при проекти за възстановяване на исторически обекти. Перфорираният метал предлага вентилация и естетически възможности за архитектурни фасади. Експандираният метал създава пътеки, ограждения и екрани, където имат значение якостта и видимостта.

Правилният избор на материал зависи от балансирането на множество фактори едновременно. Неръждаемата стомана осигурява ненадмината дълготрайност, но е по-скъпа на единица обем. Алуминият намалява теглото, но може да изисква допълнителни повърхностни обработки в определени среди. Стоманата с плочково валяне е най-икономичният вариант, когато при вътрешна употреба могат да се прилагат защитни покрития.

С избраните материали следващото предизвикателство е проектирането на части, които производителите могат да произвеждат ефективно — и точно тук влизат в сила принципите за проектиране с оглед производството.

Най-добри практики за проектиране с оглед производството

Избрахте перфектния материал и разбирате наличните процеси за производство. Сега идва ключовият въпрос: ще работи ли вашият дизайн на практика в цеха? Точно тук проектирането с оглед производството (DFM) става вашето скрито оръжие за намаляване на разходите, подобряване на качеството и по-бързо получаване на компонентите.

Представете си DFM като проектиране с крайната цел предвид. Когато вашият CAD модел отчита начина, по който метала всъщност се държи при огъване, рязане и формоване, вие премахвате "производственото триене", което увеличава цените и удължава сроковете за доставка. Според Consac Industries , промените в дизайна стават експоненциално по-скъпи с напредването на проекта — затова е от съществено значение да се обърне внимание на производството още в ранен етап.

Основни принципи на DFM за ламарини

Представете си, че огъвате картон твърде рязко. Външният ръб се напуква, нали? Металът се държи по подобен начин. Всеки процес на производство има физически ограничения и проектирането в рамките на тези ограничения гарантира, че вашите части ще излязат правилно още при първия път.

Ето основните насоки за проектиране с оглед производството (DFM), които всеки конструктор трябва да спазва:

- Спазвайте подходящ радиус на огъване: Вътрешният завой на огъването трябва да е поне равен на дебелината на материала. Ако всички огъвания са проектирани с еднакъв радиус, производителите могат да използват един и същи инструмент за всяко огъване — това спестява време за настройка и намалява разходите ви.

- Позиционирайте отворите правилно спрямо огъванията: Дръжте отворите на минимум 2 пъти дебелината на материала разстояние от всяко огъване. Когато отворите са твърде близо, разтягането по време на огъване ги деформира в овална форма, поради което е невъзможно точно да преминат винтове или пирони.

- Предвиждайте релефни резове за огъване: При огъване на метал до равен ръб, материала има тенденция да се разкъсва в ъглите. Добавянето на малки правоъгълни или кръгли изрязвания в краищата на линията за огъване — обикновено 1 до 1,5 пъти дебелината на материала — предотвратява деформацията и осигурява чиста, професионална отделка.

- Спазвайте минималните дължини на фланшите: Огънатата част от вашия дизайн трябва да има достатъчна повърхност, за да може инструментът да я хване. Според Norck, фланшите трябва да са поне 4 пъти дебелината на материала. По-къси „нелегални“ фланши изискват специални, скъпи инструменти, които могат да удвоят производствените разходи.

- Проектирайте с оглед посоката на зърното: Металните листове имат зърно от процеса на валяне в завода — подобно на дървеното зърно. Огъването успоредно на това зърно значително увеличава риска от пукане. Ориентирането на огъванията напряко на зърното предотвратява повреди на детайлите месеци след доставката.

- Избягвайте тесни изрязвания и процепи: Лазерните резачки генерират интензивно топлина. Много тънки елементи (с ширина по-малка от 1,5 пъти дебелината на материала) могат да се деформират или усукат по време на рязане. Запазването на по-широки изрязвания осигурява равни части, които правилно се монтират в сборките.

- Използвайте стандартни размери на отвори: Посочването на отвор с размер 5,123 мм означава, че производителят трябва да осигури специално свредло. Използването на стандартни размери като 5 мм, 6 мм или общи имперски стойности позволява бързо пробиване с вече налични инструменти – значително ускорявайки изпълнението.

Разбирането на K-фактора също е важно за точното разработване на развивки. Според Ръководството за проектиране на Geomiq k-факторът представлява отношението между положението на нейтралната ос и дебелината на материала, което варира между 0 и 0,5. Правилното задаване на тази стойност в софтуера ви за CAD гарантира, че извитите части ще съответстват точно на предвидените размери.

Често срещани грешки в дизайна, които трябва да се избягват

Дори и опитни инженери попадат в тези капани. Ето на какво да обърнете внимание:

- Твърде стегнати допуски: Посочването на толеранси под ±0,005" рязко увеличава разходите. Стандартните процеси за ламарини икономически постигат ±0,010" до ±0,030" — по-строги спецификации запазвайте само за елементи, които наистина ги изискват.

- Игнориране на еластичното връщане: Металът притежава известна еластичност. Когато го огнете на 90 градуса и отпуснете натиска, той естествено се връща обратно до около 88 или 89 градуса. Предвиждането на гъвкавост в толерантните спецификации, когато точните ъгли не са от решаващо значение, поддържа разумни разходи за проверка.

- Забравена дебелина на покритието: Прашното покритие и други повърхностни обработки добавят измерима дебелина. Невземането им предвид при изчисляването на толерансите води до проблеми при сглобяването по-късно.

- Пренебрегване на достъпа при сглобяване: Скритите фиксатори може да изглеждат по-чисто, но значително увеличават времето за сглобяване. Осигурете достатъчен достъп за инструменти по време на окончателното сглобяване — това води до спестявания чрез намалени трудови разходи.

Най-умният подход? Включете опитни производители още в началния етап на проектиране. Те могат да идентифицират потенциални проблеми, преди те да се превърнат в скъпоструващи — превенцията винаги струва по-малко от коригирането.

След като вашият дизайн е оптимизиран за производството, следващата стъпка е да разберете как тези принципи се прилагат в различните индустрии и техните специализирани изисквания.

Промишлени приложения и примери за употреба

Къде се използва всъщност професионалната листова металообработка в реалния свят? Отговорът може да ви изненада — тези прецизни компоненти са буквално навсякъде, от климатичната система, която охлажда офиса ви, до медицинското оборудване в местната ви болница. Разбирането на това как различните индустрии използват тази производствена възможност ви помага да осъзнаете колко важна е качеството.

Според MakerVerse , листовата металообработка създава здрави, високоточни части в почти всеки сектор чрез рязане, огъване и сглобяване на метални листове в компоненти с изключителна якост, гъвкавост и точност. Нека разгледаме конкретните приложения, които задвижват търсенето на професионални работни решения.

Търговски и индустриални приложения

Търговските проекти изискват възможности за производство, които надхвърлят значително тези, необходими за жилищни проекти. Мащабът е по-голям, допуснатите отклонения често са по-строги, а изискванията за съответствие значително нарастват.

Системи за отопление, вентилация и климатизация (HVAC) и сградна инфраструктура:

- Канали и обработка на въздуха: Листове от алуминий и оцинкована стомана образуват основните канали, лакти и свързващи елементи, които преместват кондиционирания въздух в цялата търговска сграда. Според Seather Technology алуминият понася изключително добре топлината и устои на корозия – осигурява ефективна работа на системите години наред без повреди от ръжда.

- Корпуси на оборудване: Климатичните уреди, покривното оборудване и помещенията за механично осигуряване изискват изработка с висока устойчивост към атмосферни влияния, екстремни температури и влага.

- Вентилационни компоненти: Клапани, решетки и дифузори изискват прецизна изработка за правилен контрол на въздушния поток и комфорт в сградите.

Търговско строителство и архитектура:

- Метални покривни системи: Панели с фалцове, уплътнения и профили за ръбове защитават търговските сгради и осигуряват естетически вид. Професионалната изработка гарантира водонепроницаема работа, съответстваща на изискванията за гаранция.

- Архитектурна обвивка: Персонализирани метални панели създават впечатляващи фасади на сгради – например модерни офисни сгради, търговски площи и институционални постройки, където външният вид има същото значение като функционалността.

- Структурни компоненти: Конзоли, подпори и елементи на рамната конструкция осигуряват скрита основа, която запазва сградите сигурни и стабилни.

Ресторанти и хранително обслужване:

- Повърхности от неръждаема стомана: Работни маси, тезги и сервирани станции изискват производство, сертифицирано от NSF, съобразено със строги стандарти за хигиена.

- Аспирационни капаци и вентилация: Търговските кухни разчитат на правилно изработени системи за капаци, които безопасно отстраняват дим, мазнини и топлина.

- Капаци на оборудването: Панели за стаи за охлаждане, корпуси за охлаждане и стации за затопляне започват като плоски метални листове.

Медицинска и здравна грижа:

- Болнично оборудване: Легла, шкафове, колички и системи за съхранение използват изработена неръждаема стомана, която издържа на агресивни почистващи процедури и постоянно използване.

- Корпуси на диагностични машини: Компютърни томографи, рентгеново оборудване и лабораторни инструменти изискват прецизни корпуси с малки допуски и чиста повърхност.

- Хирургическа мебел: Операционни маси, инструментални тавани и мобилни работни станции изискват антимикробни свойства и непрекъсната конструкция.

Специализирани изисквания за сектори

Какво разделя жилищното производство от търговското? Разликите са по-дълбоки, отколкото бихте очаквали – и разбирането им помага да се обясни защо цените при професионално листово металообработване в авиационната промишленост или OEM професионално листово металообработване са по-високи.

Според Sheffield Metals търговските проекти се различават от жилищните по няколко съществени начина:

- Сложност при монтажа: Търговските обекти обикновено изискват системи със стоящи шевове, а не по-прости решения с видими фиксатори. Те изискват специализирани клипове, прецизно разстояние според проектните спецификации и често механичен заваръчен шев – умения, които изискват значително обучение за овладяване.

- Строг график: Частните клиенти работят според графиките на подизпълнителите. Търговските генерални предприемачи определят сроковете и очакват покривните подизпълнители да координират дейността си с множество професии едновременно. Забавянията водят до скъпоструващи последици.

- Изисквания за труд: Държавни обекти и защитени локации могат да изискват проверки на служебното минало за всички работници. Намирането на квалифицирани монтажници, отговарящи както на изискванията за умения, така и за сигурност, значително ограничава наличната работна ръка.

- Структури на плащания: Търговските проекти често включват авансови плащания, като 10% се задържат до приключване на проекта — понякога месеци след завършване на вашата работа.

- Изисквания за осигуряване: Допълнително осигуряване за отговорност по отношение на превозни средства, оборудване и по-големи екипи става задължително за търговски договори.

Жилищни и декоративни приложения:

Жилищната дейност се извършва по различен начин, но все пак изисква професионално изпълнение:

- Персонализирани архитектурни елементи: Декоративни перила, компоненти на перголи и градински конструкции, където естетиката и издръжливостта се пресичат.

- Покриви и фуги Капаци за комини, покривни долини и индивидуални профили, които предпазват къщите от проникване на вода.

- Компоненти за Вентилация, Отопление и Климатизация (ВОК): Вентилационни тръби, опори за оборудване и аксесоари за вентилация с размери за жилищни системи.

- Декоративни метални изделия: Портални врати, ограждения, декоративни панели и артистични инсталации, изискващи умение както в изработката, така и в завършителната обработка.

Авиокосмическа и автомобилна промишленост:

Тези индустрии представляват върха на прецизността в изработката:

- Компоненти за самолети: Панели за фюзелаж, крилни секции, скоби и топлинни екрани, изработени от алуминиеви и титанови листове — където неуспехът буквално не е опция.

- Автомобилни панели: Врати, капаци, брони и шасийни компоненти, проектирани за устойчивост при сблъсъци и оптимизация на теглото.

- Изпускателни системи: Леки, устойчиви на топлина компоненти като тръби и корпуси на катализатори, които издържат на екстремни температури.

Изискванията за изработване на професионални листови метални компоненти за аерокосмическата промишленост далеч надхвърлят стандартната търговска практика. Допуснатите отклонения се свеждат до дробни части от милиметър. Сертификатите за материали трябва да проследяват произхода си до първоначалния производител. Протоколите за инспекция рязко нарастват.

Дали търсите компоненти за строителен обект или оценявате ценовите опции за професионална китайска листова металообработка при серийно производство, разбирането на тези специфични за приложението изисквания ви помага да комуникирате по-ефективно с изработващите фирми и гарантира получаването на части, които действително ще функционират в предвидената среда.

След като разбрахте къде се използват изработените компоненти, следващият ключов въпрос е: как да идентифицирате изработващи фирми, способни да осигурят качеството, което вашето приложение изисква?

Стандарти за качество и професионални сертификати

Как разпознавате разликата между фабрика за професионално изработване на ламарини и базово работилница с остаряло оборудване? Отговорът често се свежда до сертификати, протоколи за инспекция и операционни възможности, които отличават топ производители от тези, които просто симулират дейност.

Когато набавяте прецизни компоненти – особено за изискващи приложения като автомобилна, авиационна или медицинска техника – качеството не е просто допълнителна удобна опция. То е основата, която определя дали вашите части ще работят надеждно или ще се повредят катастрофално на практика. Разбирането на това, кои показатели за качество да търсите, ви помага да вземате по-обмислени решения при набавянето и да избягвате скъпоструващи грешки.

Ключови сертификати за качество, които да търсите

Сертификатите функционират като валидация от трета страна, че системите, процесите и продуктите на производителя отговарят на строги международни стандарти. Те не са просто табели на стената – представляват документирани системи за управление на качеството, които гарантират последователност при всеки проект.

Сертифициране по IATF 16949 за автомобилни приложения:

Ако осигурявате компоненти за веригата на доставки в автомобилната промишленост, сертифицирането по IATF 16949 трябва да е начело в списъка с вашите изисквания. Според Meridian Cable Assemblies , този сертификат е създаден през 1999 година от Международния автомобилен работен форум – консорциум от асоциации на автомобилната търговия и производители, работещи заедно с Международната организация по стандартизация (ISO). Сертификатът осигурява единство в оценките и системите за сертифициране по цялата световна верига на доставки в автомобилната промишленост.

Какво всъщност означава IATF 16949? Според National Quality Assurance Limited (NQA) това показва, че компанията е разработила „ориентирана към процеса система за управление на качеството, която осигурява непрекъснато подобрение, предотвратяване на дефекти и намаляване на вариациите и отпадъците.“ Този системен подход води до производствени процеси, които последователно доставят автозапчасти и сглобки от високо качество.

Големи автомобилни производители като BMW, Stellantis (Chrysler, Dodge, Jeep) и Ford Motor Company изискват от партньорите си в веригата за доставки да притежават сертификат по IATF 16949. Компании като Shaoyi (Ningbo) Metal Technology притежават този сертификат за своите персонализирани металоштамповани части и прецизни сглобки – потвърждавайки способността си да произвеждат шасита, окачвания и конструктивни компоненти, отговарящи на стандарти на автомобилната индустрия.

Сертификати за заваряване по AWS:

За сглобените възли със заварени съединения сертификатите на AWS (Американското дружество по заваряване) имат изключително голямо значение. Кодексът за заваряване на ламарина AWS D9.1 установява квалификационни изисквания, изисквания за изработка и контрол, обхващащи ламарина до 6,07 мм дебелина. Сертифицираните заварчици по AWS са демонстрирали уменията си чрез строги изпитания – не просто декларирани познания.

Управление на качеството по ISO 9001:

Този основополагащ сертификат обхваща системи за управление на качеството във всички индустрии. Въпреки че е по-малко специализиран от IATF 16949, ISO 9001 показва, че производителят разполага с документирани процеси за последователно изпълнение на изискванията на клиентите и приложимите регулаторни стандарти.

Сертификати ISO/ITAR за специализирани приложения:

Според Части от тънка метална ламарина , винаги проверявайте дали предложените производители притежават ISO или ITAR сертификат, ако вашият продукт изисква това. Сертификатът ITAR (Международни разпоредби за въоръжените сили) осигурява правилното документиране и проследимост – задължително за приложения в отбраната и аерокосмическата индустрия.

Стандарти за инспекция и изпитване

Сертификатите установяват системи, но протоколите за инспекция гарантират всеки отделен компонент действително да отговаря на спецификациите. Професионалните производители прилагат контрол на качеството по няколко направления:

Според YEEN Technology, стандарти за качествена инспекция при обработка на метални ламарини включват:

- Проверка на точността на размерите: Националните стандарти обикновено изискват линейни размерни допуски между ±0,1 мм и ±1 мм, които се измерват с шублерови метри и микрометри. За критични размери като отвори и широчина на процепи се прилагат още по-строги изисквания.

- Проверка на качеството на повърхността: Повърхнините от ламарина се проверяват за напуквания, драскотини и вдлъбнатини. Шероховатостта на повърхнината трябва да отговаря на проектните изисквания чрез визуална проверка, комбинирана с измервателни уреди за шероховатост.

- Тестване на структурна якост: Опънните и огъвни тестове потвърждават механичните свойства, като осигуряват достатъчна якост и твърдост на детайлите за практическо приложение.

- Проверка на суровините: Контролът на качеството започва от източника — проверка на сертификати за материали и параметри на спецификациите, за да се потвърди, че ламарините отговарят на проектните изисквания още преди да започне рязането.

Професионалните операции комбинират пълна проверка за критични размери с извадкова проверка за масово произвеждани изделия. Този балансиран подход открива дефекти, без да създава задръствания, които забавят производството.

Ключови показатели за качество, които купувачите трябва да оценят:

- Възможности за бързо прототипиране: Може ли производителят бързо да произведе прототипни части за валидиране, преди да се инвестира в производствени инструменти? Професионални операции като Shaoyi предлагат бързо прототипиране за 5 дни – което ви позволява да проверите прилепването и функционалността, преди мащабиране.

- Време за предоставяне на оферта: За колко време се получава подробно оценено предложение? Производителите с ефективни системи могат да предоставят цени в рамките на часове, а не дни. Например, срок за оферта от 12 часа показва оптимизирани операции и инженерен капацитет.

- Пълна подкрепа при проектиране за производството (DFM): Предлага ли производителят обратна връзка по дизайна, за да оптимизира частите за производимост? Професионалните партньори активно преглеждат дизайни, като идентифицират потенциални проблеми, преди те да станат скъпоструващи.

- Повторяемост при производствени серии: Някои партиди не бива да са изключителни, докато други са почти неприложими. Попитайте за качеството на консистентност между серийните производствени серии – надеждните производители поддържат строг статистически контрол на процеса.

- Системи за проследяване: Може ли производителят да проследи всеки компонент през цялата му производствена история? Проследимостта на качеството позволява бързо идентифициране на проблеми и предприпимане на коригиращи действия.

- Протоколи за калибриране на оборудването: Режещото и гънщото оборудване изисква редовно калибриране, за да се запази точността. Професионалните работилници документират графиките и резултатите от калибрирането.

- Поддръжка от вътрешен инженерен екип: Производители с инженерен персонал могат да оптимизират вашите проекти, да отстраняват производствени предизвикателства и значително да ускорят реализацията на проектите ви.

Разликата между професионални производители и обикновени работилници става ясна, когато разгледате системно тези показатели за качество. Сертификатите осигуряват външно потвърждение. Протоколите за инспекция засичат дефекти. Експлоатационните възможности като бързо прототипиране и поддръжка при проектиране за производство (DFM) ускоряват разработката на продукти и намаляват риска.

Като разполагате с това разбиране за стандарти за качество, следващата стъпка е да знаете как всъщност да сътрудничите с професионални производители – от първоначалния запитване до производството.

Сътрудничество с професионални производители

Разбирате процесите, избрали сте материали и дизайна ви следва принципите на DFM. Настъпва моментът на истината — да сключите партньорство с производител, който може да превърне спецификациите ви в реални компоненти. Този преход от теория към изпълнение затруднява много клиенти, но не е задължително да бъде така.

Представете си ангажирането на професионален производител като планиране на пътешествие. Според AMG Industries, не можете просто да тръгнете с колата без план — първо трябва да го начертаете, иначе ще се загубите, ще се изнервите или ще платите твърде много. Малко подготовка прави цялата разлика между успешен проект и скъпа катастрофа.

Подготовка на спецификациите на вашия проект

Преди да изпратите първото съобщение или да направите обаждане по телефона, отделете време да подредите мислите си. Тази първоначална подготовка предотвратява сериозни проблеми по-късно и дава сигнал на производителите, че сте професионалист, когото им си заслужава да поставят в приоритет.

Каква информация трябва да имате подготвена?

- Тип и сложност на детайла: Поисквате ли прости скоби или сложни кутии с множество огъвания? Колкото по-конкретни сте, толкова по-малко е предполагането за производителя.

- Материални спецификации: Определете типа, класа и дебелината на материала. Според TrueCADD уточненията за избора на материал трябва да посочват типа, класа и дебелината – като се има предвид, че допусковата дебелина на стандартните размери може да варира според производителя.

- Изисквания за повърхностна обработка: Включете спецификации за подготовката на повърхността, изисквания за грунд (ако е приложимо) и подробности за боядисване или прахово покритие, включително номера на производителя и желаната дебелина на покритието.

- Оценки за количеството: По-големите количества обикновено намаляват цената на брой. Подгответе както първоначалните количества, така и очакваните годишни обеми, за да помогнете на производителите да оптимизират ценообразуването.

- Очаквания за график: Кога реалистично се нуждаете от части? Разбирането на гъвкавостта ви помага на производителите да включат вашия проект в рамките на производствения си график.

Основни документи:

Производителите очакват ясна техническа документация. Вашето досие трябва да включва:

- CAD файлове: 3D модели във формати като STEP или IGES, както и 2D чертежи в PDF или DWG формат

- Чертежи с размери: Пълни с допуски, спецификации за огъване и посочени отвори

- Сертификати за материали: Ако доставяте материал, включете протоколи за изпробване от производителя

- Сборен контекст: Покажете как частта ви се вписва в по-големи сглобки — това помага на производителите да разберат критичните изисквания за прилягане

Според TrueCADD, техническите чертежи, които нямат достатъчно информация, принуждават изпълнителите да действат на база предположения, което води до загуба на материал, скъпоструващи поправки и закъснения в проекта. Вашата документация трябва напълно да премахне неяснотите.

Оценка на възможностите на производителя

Не всяка работилница предлага всички услуги, затова съгласуването на възможностите на изпълнителя с изискванията на вашия проект спестява време и раздразнение. Според York Sheet Metal , няколко ключови фактора отличават качествените доставчици от останалите.

Въпроси към потенциални изпълнители:

- Показатели за качество: Можете ли да разчитате на качествени части, които постоянно пристигат? Ако доставчик не може да издържи вашата проверка за качество, е време да намерите нов.

- Гаранция за своевремено доставяне: Ключът не е колко бързо могат да ви ги доставят, а колко сигурни са, че ще получите частите в обещания срок. Честните доставчици отказват нереалистични срокове, вместо да дават оптимистични обещания и после да пропускат доставките.

- Репутация и дълголетие: От колко време производителят е на пазара? Дали модернизира системите и оборудването си? Доставчици, които вървят напред с технологиите и инвестират в своите екипи, показват здраве, което искате у своя партньор.

- Отзивчивост при комуникацията: Когато се обадите или изпратите им имейл, за колко време отговарят? Какво е качеството на тази комуникация? Работата с глобални клиенти и съкратени срокове изисква производител, който може да следва динамичните нужди.

- Готовност за поемане на предизвикателства: Дали доставчикът се отдръпва от трудни проекти? Развитието на вашия бизнес означава включване на нови материали или технологии — намерете партньор, който е готов да поема рискове заедно с вас.

- Отговорност за грешки: Когато нещата не потръгнат както трябва, дали производителят поема отговорност и работи по подобрение? Отговорността е основата на доверието.

Възможностите за сглобяване имат значение:

Много проекти изискват повече от просто изработени части – те се нуждаят от пълни сглобки. Проверете дали вашият производител предлага услуги по заваряване, монтиране на фурнитура, довършителни работи и окончателна сглобка. Централизирането на тези етапи при един доставчик опростява логистиката и намалява координационните усложнения.

Поетапен процес за ангажиране на професионални производители:

- Пълно дефиниране на изискванията: Съберете всички спецификации, чертежи, изисквания за материали, количества и очаквания за времевия график, преди да се свържете.

- Идентифицирайте 3-5 квалифицирани кандидати: Проучете производители с опит във вашата индустрия и конкретните процеси, необходими за вашия проект. Проверете сертификати и възможности.

- Подавайте формални оферти (RFQ): Изпратете пълна документация едновременно до всеки кандидат. Включете информация за компанията, обхвата на проекта и критериите за оценка.

- Оценявайте офертите системно: Сравнете цени, но също така оценете сроковете за изпълнение, ангажиментите за качество и качеството на комуникацията. Най-ниската цена не винаги е най-добрата стойност.

- Поискайте пробни образци или посетете обектите: За значими проекти проверете възможностите на място. Вижте състоянието на оборудването, запознайте се с екипа и директно оценете системите за качество.

- Проведете преговори и установете споразумения: Уточнете условията за плащане, изискванията за качество, графиките за доставка и процедури за справяне с проблеми преди началото на производството.

- Одобрете първите артикули: Прегледайте първоначалните пробни образци от производството спрямо вашите спецификации, преди да разрешите пълномащабно производство.

- Поддържайте постоянна комуникация: Поддържайте редовен контакт през целия период на производство. Решавайте проблемите незабавно и предоставяйте обратна връзка, която да помага на вашия производител да подобрява.

Най-добрите отношения между производител и клиент се превръщат в истински партньорства, при които двете страни печелят от открита комуникация, взаимно уважение и споделена ангажираност към качествени резултати. Намирането на подходящия партньор изисква усилия в началото, но осигурява ползи по време на целия проект и често — години наред след това.

Напредване с Вашия Проект за Металообработка

Сега вече сте преминали през цялата сфера на професионалната листова металообработка — от разбирането какво отличава индустриалното качество от любителските подходи, до оценката на възможностите на производителите. Но знанието без действие остава само теория. Така че къде отивате оттук нататък?

Отговорът напълно зависи от това къде се намирате в процеса на своя проект по металообработка. Дали все още проучвате основите или сте готови утре да поискате оферти, пътят напред изглежда различно за всеки.

Успехът на всеки проект за професионална обработка на листови метали зависи от три основни принципа: избор на материали, съответстващи на изискванията на приложението, проектиране на части, които производителите могат да произвеждат ефективно, и партньорство с сертифицирани производители, чиито възможности отговарят на вашите стандарти за качество.

Основни изводи за вашия проект по металообработка

Нека обобщим всичко разгледано в практически насоки, групирани според това къде се намирате в момента:

Ако все още учите за процесите:

- Разберете, че рязането, формоването, пробиването и съединяването представляват четирите основни категории процеси – всеки от тях по различен начин влияе на крайното качество и цена на детайла

- Имайте предвид, че лазерното рязане е водещо при прецизни операции върху тънки и средни дебелини ламарини, докато плазменото рязане е по-икономично за по-дебели материали

- Помнете, че заварчиците със сертификат по стандартите на AWS са индустриалният еталон за качество при сглобените възли – винаги проверявайте този сертификат, когато заварката има значение

Ако избирате материали:

- Съпоставете механичните изисквания, въздействието на околната среда и бюджетните ограничения със свойствата на материала, преди да финализирате спецификациите

- Неръждаемата стомана осигурява ненадмината дълготрайност при сурови условия; алуминият предлага намаляване на теглото; валцованата на студено стомана е най-икономичният вариант за вътрешно приложение

- Калибровите номера работят обратно — по-ниските номера означават по-дебел материал. Лист с калибър 10 има дебелина около 3,4 мм, докато калибър 26 е само около 0,45 мм

Ако се фокусирате върху оптимизацията на конструкцията:

- Запазете вътрешния радиус на огъване поне равен на дебелината на материала, за да се предотврати пукане

- Пазете отворите на минимум 2× дебелината на материала от местата за огъване, за да се избегне деформация

- Посочвайте стандартни размери на отвори и еднакви радиуси на огъване, за да се намалят разходите за инструменти и ускори производството

- Включете изработчиците още в началния етап на проектирането — превенцията винаги струва по-малко от корекциите

Ако сте готови да намерите изработчик:

- Проверете сертификати като IATF 16949 за автомобилни приложения и сертификати на AWS за заваръчни работи при критични сглобки

- Подгответе пълна документация, включително CAD файлове, чертежи с размери, спецификации на материали и изисквания за повърхностна обработка, преди да поискате оферти

- Оценете възможностите за бързо прототипиране, времето за предоставяне на оферти и подкрепата при проектиране за производство (DFM) като показатели за професионална дейност

- Попитайте за отговорността, когато нещата не вървят по план — това разкрива истинския потенциал за партньорство

Направете следващата стъпка

Вашият професионален наръчник за листова металообработка няма да бъде пълен, ако не ви насочи към конкретни действия. Ето как да продължите, в зависимост от вашите текущи нужди:

За планиране на проекти за листова металообработка:

Започнете с пълно документиране на изискванията си. Съберете чертежи на части, спецификации за материали, оценки за количествата и очаквания за график преди да се свържете с всеки производител. Според най-добрите отраслови практики, включването на партньори още в етапа на идеята — вместо да се чака до финализиране на дизайна — значително подобрява резултатите. Прецизните производители могат да предложат препоръки, които гарантират осъществимостта на вашата концепция, като едновременно намалят пречките.

За услуги по индивидуално производство на ламарини:

Идентифицирайте производители, чиито сертификати и възможности отговарят на вашето конкретно приложение. За автомобилни щанци и прецизни метални сглобки, производители като Shaoyi (Ningbo) Metal Technology предлагат качество, сертифицирано по IATF 16949, с бързо прототипиране за 5 дни и всеобхватна поддръжка при DFM — което ви позволява бързо да валидирате дизайна, преди да започнете производствено оснащаване. Техният отговор за оферта за 12 часа също сочи оперативната ефективност, която ускорява реализацията на проектите.

За продължаващи партньорства в производството:

Най-добрите доставчици отношения се превръщат в истинско сътрудничество. Отнасяйте се към качествените производители като за разширение на вашия инженерен екип. Споделяйте прогнози, предоставяйте обратна връзка и инвестирайте в комуникационна инфраструктура, която осигурява гладко протичане на проектите. Компаниите, които отглеждат тези партньорства, постоянно постигат по-добри резултати в сравнение с тези, които разглеждат производството като транзакционно покупане.

На каквото и да сте етап, запомнете това: професионалното производство чрез листов метал превръща плоски метални листове в прецизни компоненти, които задвижват почти всяка индустрия. Знанията, които придобихте тук, ви поставят в позиция да вземате по-умни решения, да комуникирате по-ефективно с производителите и в крайна сметка да получавате по-добри части по-бързо и при по-ниска цена. Сега е моментът да приложите тези знания в практиката.

Често задавани въпроси относно професионалното производство с листов метал

1. Каква е разликата между производството и изработването на листов метал?

Производството на ламарини се фокусира върху производството на сурови метални листове в големи количества чрез процеси на валяне и обработка. Ламариненият цех трансформира тези листове в персонализирани компоненти чрез рязане, огъване, пробиване и съединяване. Професионалните изработчици преодоляват тази пропаст, като вземат стандартизираните материали и създават персонализирани решения, отговарящи на специфични инженерни допуски и стандарти за съответствие за приложения, вариращи от автомобилни шасита до системи за отопление, вентилация и климатизация.

2. Какви сертификати трябва да търся у професионален изработчик на ламарини?

За автомобилни приложения сертификатът IATF 16949 е задължителен, тъй като удостоверява системи за управление на качеството, ориентирани към процесите, с цел предотвратяване на дефекти. Сертификатите AWS за заваряване гарантират, че заварчиците отговарят на стандартите на индустрията за листов метал с дебелина до 6,07 mm. ISO 9001 обхваща общото управление на качеството, докато сертификатът ITAR е задължителен за приложения в областта на отбраната и аерокосмическата индустрия. Производители като Shaoyi (Ningbo) Metal Technology притежават сертификат IATF 16949 за прецизно автомобилно штамповане и сглобяване.

3. Какви материали често се използват в професионалното производство с листов метал?

Най-често срещаните материали включват неръждаема стомана (304/316) за устойчивост на корозия в хранителното и медицинското оборудване, алуминий за леки аерокосмически и автомобилни части, валцувана на студено стомана за икономични вътрешни приложения, галванизирана стомана за Вентилация, отопление и климатизация (ВОК) и външни кутии, и мед за електрически компоненти. Изборът на материал зависи от механичните изисквания, въздействието на околната среда, нуждите от формируемост, ограниченията по тегло и бюджетни параметри.

4. Какво е проектиране за производственост (DFM) при обработка на ламарини?

Принципите на DFM оптимизират конструкцията за ефективно производство, като намаляват разходите. Основните насоки включват запазване на радиусите на огъване поне равни на дебелината на материала, позициониране на отворите на разстояние от 2 пъти дебелината на материала от огъванията, включване на релефни резове в ъглите, осигуряване фланшите да са поне 4 пъти дебелината на материала и ориентиране на огъванията напречно на направлението на зърното. Професионални производители като Shaoyi предлагат изчерпваща подкрепа за DFM, за да идентифицират потенциални проблеми преди производството.

5. Как да подготвя спецификации при поискване на оферта за листова металообработка?

Подгответе пълна документация, включително CAD файлове във формат STEP или IGES, размерни 2D чертежи с допуски, спецификации за тип и клас на материала, изисквания за отделката с подробности за покритието, оценки за количеството на първоначалните и годишните обеми и очаквания срок за изпълнение. Ясните спецификации премахват неясноти, предотвратяват скъпоструващи поправки и позволяват на изпълнителите бързо да предоставят точни оферти — някои професионални оператори предлагат връщане на оферта за 12 часа при представена надлежна документация.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —