Избор на стоманени класове за автоштамповане: Инженерни критерии

Накратко

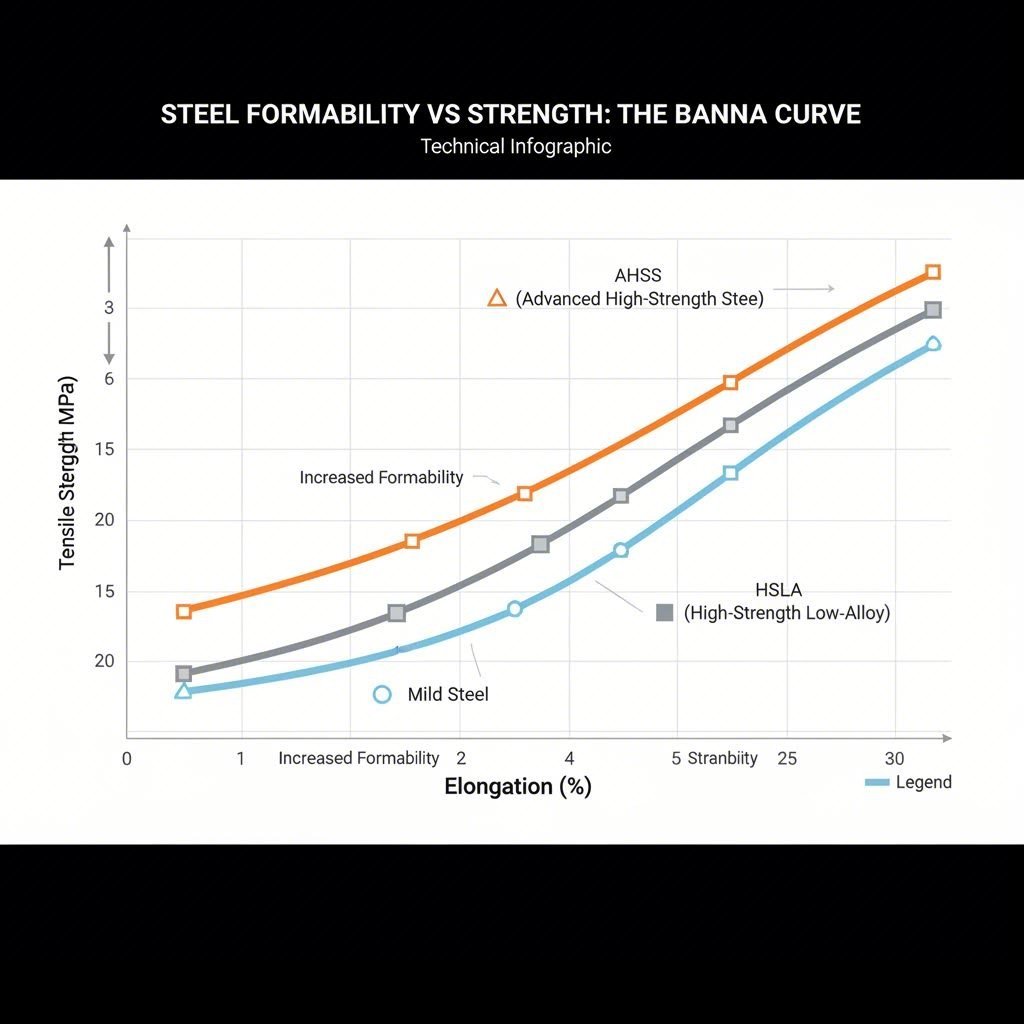

Изборът на оптимални стоманени класове за автомобилни щанци изисква прецизно балансиране между три конкуриращи се фактора: формуемост (пластичност), механична якост (предел на течението/на опън) и производствени разходи. Макар въглеродните стомани с ниско съдържание като SAE 1008 да остават стандарт за видими панели на купето поради превъзходната си повърхност, съвременните изисквания за безопасност насочиха индустрията към високоякостни нисколегирани (HSLA) и напреднали високоякостни стомани (AHSS) за постигане на структурна цялост. Успешният подбор на материали зависи от разбирането на компромисите между способността на метала да се деформира без разпукване и неговата способност да абсорбира енергия при сблъсък.

Ключови фактори при избора: Инженерни критерии

Преди да се посочи класът, инженерите трябва да оценят механичните свойства на материала спрямо геометрията и функцията на детайла. Основният компромис при автомобилното штамповане е универсално признат: с увеличаване на якостта обикновено намалява формируемостта. Тази обратна зависимост означава, че материалите, избрани за дълбоко изтеглени части, трябва да отдават приоритет на удължението, докато за безопасностно критични компоненти приоритет има якостта при опън.

Ключови показатели за производителността на штамповани материали включват:

- Якост при овиване срещу якост при опън: Якостта при овиване определя границата на еластичната деформация, докато якостта при опън задава точката на скъсване. За конструкционни части високата граница на овиване е от решаващо значение, за да се предотврати постоянна деформация под натоварване.

- Удължение (n-стойност): Показателят на навиване (n-стойност) показва колко добре стоманата разпределя деформацията. По-високи n-стойности позволяват по-сложни форми без локално отслабване или разкъсване.

- Анизотропия (r-стойност): Това измерва устойчивостта на материала срещу отслабване. Високата стойност на r е от съществено значение за дълбокото изтегляне, както при маслени калъпи или резервоари за газ.

Изгодността по отношение на разходите също играе решаваща роля. Въпреки че напредналите класове предлагат намаляване на теглото, често изискват преси с по-голяма тонаж и по-скъпи покрития на инструментите, за да се справят с увеличеното износване. Според Worthy Hardware , разбирането на тези параметри е първата стъпка за избягване на скъпоструващи производствени повреди, като напукване или прекомерно възстановяване.

Стандартни класове въглеродна стомана (работните коне)

Въглеродните стомани остават основата на автомобилното производство, като представляват значителен процент от общото тегло на превозното средство. Тези класове се класифицират според съдържанието си на въглерод, което директно влияе на тяхната твърдост и дуктилност.

Нисковъглеродна и мека стомана (SAE 1008, 1010)

Нисковъглеродните стомани, често наричани меки стомани, обикновено съдържат по-малко от 0,25% въглерод. Класове като SAE 1008 и SAE 1010 са стандарт в индустрията за видими повърхности от „клас А“, като крила, капаци и вратови панели. Високата им дуктилност им позволява да бъдат штамповани в сложни, плавни извивки без напукване. Освен това лесно се заваряват и могат да бъдат боядисани, което ги прави идеални за сборката на каросерията (BIW).

Средно и високовъглеродна стомана (SAE 1045, 1095)

С увеличаването на съдържанието на въглерод стоманата става по-твърда и по-силна, но значително по-малко формуема. Средновъглеродните марки като SAE 1045 се използват за части, изискващи по-висока устойчивост на износване, като предавки или скоби. Високовъглеродните стомани, като SAE 1095 , работят най-добре в приложения, изискващи крайна твърдост и запазване на формата, като пружини или клипове. Talan Products отбелязва, че въпреки че тези марки предлагат по-висока издръжливост, те затрудняват процеса на штамповане и често изискват няколко етапа на формоване или термична обработка.

| Категория на марката | Чести SAE марки | Типично приложение в автомобилната индустрия | Ключова характеристика |

|---|---|---|---|

| С ниско съдържание на въглерод | SAE 1008, 1010, A36 | Каросерни панели, покривки на шасито | Висока формуемост, отлична повърхност |

| Средно въглероден | SAE 1045, 1050 | Зъбни колела, оси, скоби | Балансирана якост и устойчивост на износване |

| Висок въглерод | SAE 1080, 1095 | Пружини, шайби, клипове | Висока твърдост, крехко поведение при формоване |

Високоякостни и напреднали стомани (HSLA & AHSS)

За да отговарят на засилващите се стандарти за горивна икономичност и разпоредби за безопасност при катастрофи, инженерите все по-често използват високоякостни нисколегирани (HSLA) и напреднали високоякостни стомани (AHSS). Тези материали позволяват на производителите да използват по-тънки дебелини (намаляване на дебелината), за да намалят теглото, без да жертват структурната цялост.

HSLA стоманите постигат якостта си чрез микролегиране с елементи като ванадий или ниобий. Те се използват широко за компоненти на шасито, ръчници на окачването и усилване. AHSS , включително Двухфазни (DP) и стомани с плъстичност, индуцирана от трансформация (TRIP), предлагат още по-високо съотношение между якост и тегло, като границата на якост на опън често надхвърля 800 MPa.

Обработката на тези материали изисква специализирани способности. По-високата якост води до значителен "обратен изход" - тенденцията на метала да се върне към първоначалната си форма след штампиране. За да се справим с това, е необходим напреднал дизайн на стъклата и тежко работещи пресни линии. За сложни структурни компоненти като контролни ръце или подрамки е от съществено значение партньорството с производител, способен да се справи с изискванията за голям тонаж. Компании като Shaoyi Metal Technology използват IATF 16949 сертифицирани прецизни и пресни възможности до 600 тона за ефективно доставяне на тези критични компоненти за безопасност.

Противокорозионни и неръждаеми опции

За компонентите, изложени на сурови условия, като например изпускателни системи или външна отделка, корозионната устойчивост става решаващ фактор. Докато цинковият покритие защитава корпусните панели от въглеродна стомана, специфичните приложения изискват присъщите свойства на неръждаемата стомана.

Ферритична неръждаема стомана (серия 400): Степен 409 е изборът за автомобилните изпускателни системи. Той предлага адекватна корозионна устойчивост при по-ниска цена от серия 300 и е устойчив на окисляване при високи температури. Магнитен е и има умерена формалност.

Стерилни метали от нефритово стомана: Степента 304 осигурява превъзходна устойчивост на корозия и немагнитно, естетично приятно довършване. Според Ларсонски инструмент и штампиране , този клас се предпочита за декоративни декорации, покрития на колела и части, където ръждата е неприемлива. Въпреки това, той е по-скъп и е податлив на изтвърдяване, което може да усложни процеса на штампиране.

Картиране на приложенията: кой клас за коя част?

Изборът на подходящия материал е в крайна сметка функция на местоположението и предназначението на частта в рамките на архитектурата на превозното средство. Тази матрица за вземане на решения спомага за рационализиране на процеса на подбор:

- Видими външни елементи (кожни панели): Приоритет е качеството на повърхността и формообразуването. Приложение: Нисковъглеродни стомани / IF стомани / стомани, които се втвърдяват при печене.

- Защитна клетка (столпове, покривни релси): Приоритет е поглъщането на енергия и защитата от сблъсъци. Приложение: Двоеноважна (DP) или борна стомана (горещо отпечатана).

- Шаси и окачване: Приоритет е устойчивостта и издръжливостта при умора. Приложение: HSLA 350/420.

- Изпускателни и топлинни щитове: Приоритет е топлинната и корозионната устойчивост. Приложение: Нержавееща стомана 409 или алуминирана стомана.

Чрез съотношение на свойствата на материала към специфичните стресови и екологични условия на приложението, инженерите могат да гарантират дълготрайност и производителност, като същевременно контролират производствените разходи.

Резюме на стратегиите за подбор на стомана

Преходът от прости меки стомани към сложни многофазни сплави представлява еволюцията на съвременното автомобилно инженерство. Успешните проекти за штамповане се основават не само на избора на клас от диаграма, но и на анализа на целия жизнен цикъл на компонента от пресовата линия до лабораторията за сблъсъци. Независимо дали се оптимизира за нуждите на лекотежните превозни средства или за издръжливостта на търговските камиони, правилната степен на стомана служи като основа за безопасността и ефективността на автомобилите.

Често задавани въпроси

1. да се съобрази с Каква е разликата между HSLA и мека стомана при штампиране?

HSLA (High-Strength Low-Alloy) стомана е значително по-здрава от меката стомана поради добавянето на легиращи елементи, което позволява по-тънки и по-леки части. HSLA обаче е по-малко поддаден на оформяне и има по-висока пролетна стойност, което изисква повече сила и прецизна компенсация на изработката в сравнение с меката, гъвкава мека стомана, използвана за дълбоко изтеглени панели на тялото.

2. Да се съобразяваме. Защо SAE 1008 е предпочитан за автомобилни кузови панели?

SAE 1008 се предпочита поради отличната си формалност и качество на повърхността. Ниското му съдържание на въглерод позволява да се издърпа в сложни, гладки форми без да се разделя и осигурява еднаква повърхност за боядисване, което е от решаващо значение за визуалната привлекателност на външния вид на автомобила.

3. Да се съобразяваме. Може ли неръждаемата стомана да се използва за конструктивни автомобилни части?

Въпреки че неръждаемата стомана е изключително силна и устойчива на корозия, тя обикновено е твърде скъпа за широко използване в конструктивната безопасност в сравнение с AHSS или HSLA. Той е основно запазен за изпускателни системи (висока топлоустойчивост) и декоративна отделка (устойчивост на корозия), въпреки че някои специализирани приложения с високи показатели могат да го използват за конструкция.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —