Прецизните металообработващи фирми разкрити: 8 тайни, които клиентите пропускат

Какво означава всъщност прецизната металообработка

Когато чуете израза "прецизна металообработка", какво ви идва наум? Ако си представяте стандартни заваръчни цехове или общи металообработващи предприятия, пропускате съществена разлика, която отличава обикновеното производство от производство на инженерно ниво . Разликата не е само в качеството — а в толкова точни измервания, че са невидими за невъоръженияо око.

Прецизната металообработка е специализиран производствен подход, при който се постигат размерни допуски в диапазона от ±0,001 до ±0,010 инча, като се използва напреднала CNC апаратура, строги системи за качество и инженерна последователност за производство на компоненти, при които дори микроскопични отклонения могат да определят успеха или провала на продукта.

Тази статия служи като изчерпателно ръководство за разбиране на прецизните металообработващи фирми — независимо дали сте специалист по набавяне, оценяващ потенциални доставчици, инженер, специфициращ критични компоненти, или човек, проучващ възможности за кариера в тази търсена област. Ще откриете информация, която повечето покупатели пропускат, и ще научите точно какво отличава изключителните обработващи фирми от останалите.

Какво отличава прецизната от стандартната металообработка

Представете си, че поръчвате стоманена плоча с дебелина 1 инч. При стандартната металообработка тази плоча може да пристигне с дебелина между 0,970 и 1,030 инча — вариация от ±0,030 инча, която е напълно допустима за строителни рамки или прости корпуси. Сега си представете същата плоча, произведена от прецизни металообработващи фирми: дебелината ѝ ще бъде между 0,995 и 1,005 инча, с точност само ±0,005 инча .

Това шестократно подобрение в точността не се случва по случайност. Прецизното производство изисква напреднали системи с влакнест лазер, роботизирани гънки CNC с ъглови измервателни системи и координатни измервателни машини, които потвърждават точността при сложни геометрии. Стандартните цехове просто не могат да възпроизведат тези възможности с универсално оборудване.

Разбиране на допусковите стандарти в металообработката

Допуските представляват допустимия предел на отклонение за всеки произведен компонент. Тук истинската метална прецизност има значение: различните процеси постигат значително различни резултати.

Според отрасловите стандарти фрезерните и токарните операции могат да постигнат допуски до ±0,0001 инча, докато лазерното рязане обикновено осигурява ±0,005 до ±0,010 инча, в зависимост от дебелината на материала. За сравнение, плазменото рязане е с точност от ±0,010 до ±0,020 инча, а стандартните гънки — от ±0,010 до ±0,030 инча.

Защо това има значение за вас? Защото отклонение от 0,020 инча може напълно да направи аерокосмически компонент непригоден за употреба, докато същото отклонение в общото строителство би останало незабелязано. Прецизната обработка обикновено поддържа допуски между ±0,005 и ±0,010 инча за сложни детайли — стандарт, който обикновената обработка просто не може да постигне.

Инвестицията за постигане на тези тесни допуски дава резултати чрез елиминиране на преработките, по-бързо сглобяване и продукти, които работят точно както са проектирани. Както ще разберете от този наръчник, разбирането на тези различия е първата тайна, която разделя информираните покупатели от онези, които научават скъпоструващи уроци по трудния начин.

Основни процеси при прецизната металообработка

Разбирате какво означават допуските — но как правят прецизните металообработчици всъщност постигат тези изключително точни спецификации? Отговорът се крие в прецизно координирана комбинация от напреднали процеси, като всеки от тях допринася с уникални възможности за крайния продукт. Разбирането на тези основни методи ви помага да оценявате потенциални доставчици и да комуникирате по-ефективно относно изискванията на вашия проект.

Ето основните методи за обработка, които определят прецизното металообработване:

- CNC Обработка: Компютърно контролирано фрезоване, обработка на центрове и свредловане, при които материалът се премахва с точност под хилядна от инча

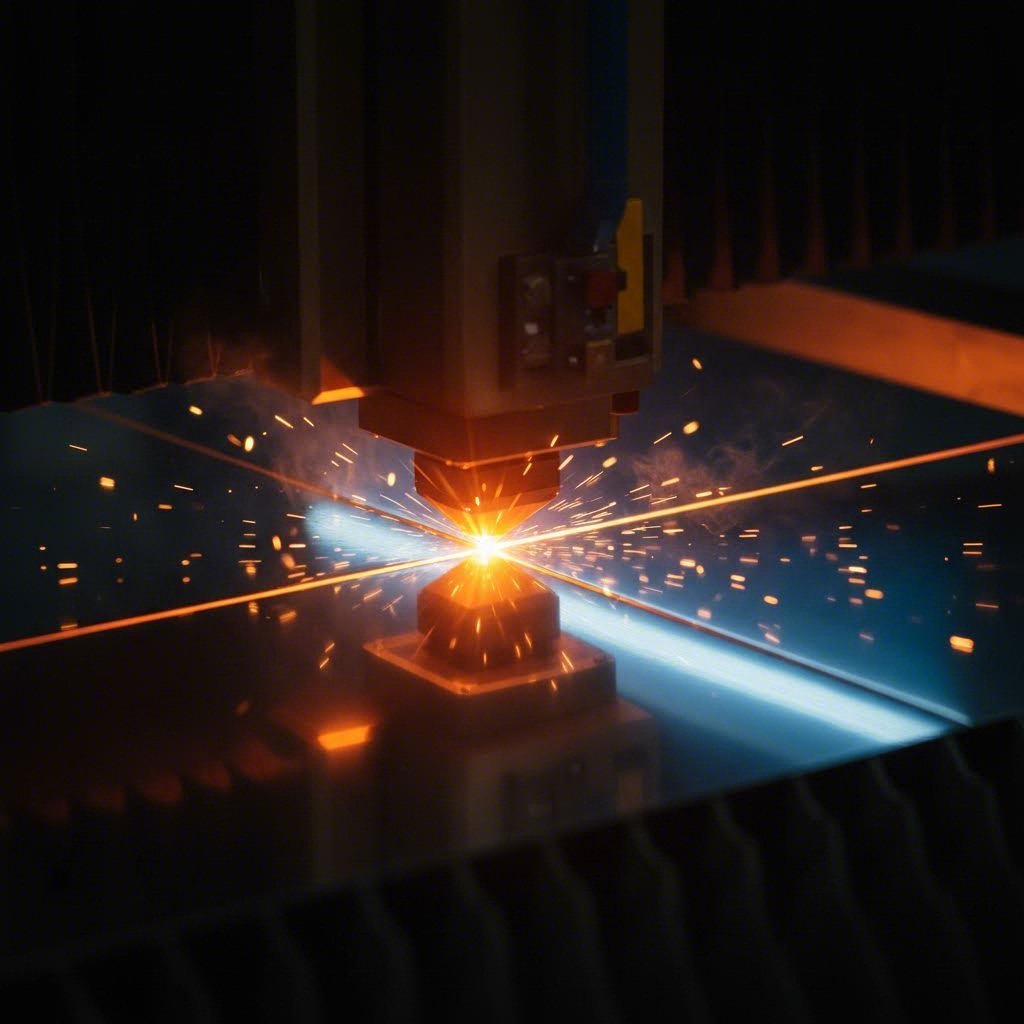

- Лазерно пресичане: Високомощни лазерни лъчи, които изпаряват материал по програмирани траектории и осигуряват чисти ръбове без механически контакт

- Прецизно стanzиране: Хладни формовъчни процеси, използващи проектирани матрици за оформяне на метални компоненти с висока скорост и повтаряема точност

- Сварка: Операции за съединяване, които запазват свойствата на основния материал, като осигуряват структурна цялостност

- Операции по завършване: Повърхностни обработки, които предпазват компонентите и добавят размерна точност към крайните части

CNC Машинна обработка и компютърно контролирана точност

Какво прави CNC машинната обработка основа на прецизните металоработници? Това е съчетанието на компютърно управление с механично рязане, което премахва човешката променливост от уравнението. Всяко движение на режещия инструмент следва предварително програмирани инструкции, изпълнявайки един и същи път с еднаква скорост и дълбочина както за първата, така и за хилядната детайл.

Например, CNC фрезоването поддържа допуски от ±0,005 инча — приблизително дебелината на един лист хартия. Този двуизмерен процес осигурява точност, подобна на тази при традиционното фрезоване, но с по-ниска цена за подходящите приложения. Технологията работи, като превежда вашия CAD файл в движения на машината, осигурявайки, че това, което сте проектирали, точно съвпада с произведеното.

Съвременните операции на Modern Precision Metal Fab Inc обединяват множество CNC процеси в единични съоръжения. Една детайл може да започне на CNC токарен стан за токарни операции, след това да премине към вертикален обработващ център за фрезовани елементи и накрая да получи окончателно свързване и нарязване на резби — всичко това се управлява от интегрирано програмиране, което осигурява постоянни размерни взаимоотношения през целия процес.

Лазерно рязане за сложни конструкции на компоненти

Звучи сложно? Лазерното рязане всъщност опростява производството на сложни геометрии, които биха затруднили конвенционалните методи за рязане. Чрез използване на компютърно числено управление (CNC), високомощен лазерен лъч изпарява материала по точно програмирани пътища, оставяйки висококачествени готови ръбове без механичното напрежение, предизвикано от контакт с физически инструменти.

Постижимата точност варира в зависимост от типа материал. При металите обикновено се постигат допуски от ±0,005 инча, докато при пластмасите и дървесината този показател е около ±0,009 инча. Забележителното е, че тази последователност в допуските се запазва независимо от размера на елементите — дали изрязвате отвор с диаметър 0,25 инча или профил с размер 6 инча, точността от ±0,005 инча остава постоянна .

Приложенията обхващат автомобилни части, корпуси за електроника, селскостопанска техника и медицински устройства. Технологията се отличава с възможността за производство на сложни форми с минимално време за настройка, което я прави идеална както за прототипиране, така и за серийно производство, когато е важно гъвкавостта на дизайна.

Пресоване с висока точност и процеси на студено оформяне

Когато се нуждаете от хиляди напълно идентични компоненти, произведени с висока скорост, прецизното пресоване е подходящото решение. Този метод на студено оформяне използва проектирани матрици и преси за пресоване, за да оформя листови метали в еднакви форми, осигурявайки повторяемост, която не може да бъде постигната само с лазерно рязане при производство в големи серии.

Процесът работи особено добре за електрически инструменти, монтажни скоби, шасийни компоненти и решения за фиксиране. За разлика от рязането, при което материалът се премахва, изштамповката го преформува – което означава, че не плащате за материал, който ще завърши като скрап. При производствени обеми, при които разходите за инструменти могат да бъдат амортизирани върху хиляди части, изштамповката често осигурява най-ниската цена на брой.

Технологии за заваряване и съединяване

Прецизното заваряване отива много по-далеч от просто сливането на две метални части. Напреднали техники като TIG заваряване, лазерно заваряване и роботизирано MIG заваряване позволяват на производителите да съединяват компоненти, запазвайки тесни допуски по цялата завършена конструкция. Проблемът се крие в контрола на топлинния вход, за да се предотврати деформация и огъване, които биха извели внимателно машинно обработените елементи извън спецификациите.

Мерките за контрол на качеството по време на заварката включват непрекъснат мониторинг на параметри като сила на тока, напрежение и скорост на придвижване. При много прецизни операции се използват фиксиращи системи, които задържат компонентите в точно съвпадение по време на заваръчния процес, след което се проверява размерната точност чрез уреди за координатно измерване.

Операции по довършване и влияние върху размерите

Ето нещо, което много покупатели пропускат: операциите по довършване оказват влияние върху крайните ви размери. Покритията не са просто повърхностна обработка — те добавят измерима дебелина, която трябва да се отчете в проектните ви спецификации.

Според данните от производството, различните покрития добавят различни стойности към размерите на детайлите:

- Никелов пласт: добавя 0,0002 инча на страна

- Заплащане с цинк: добавя 0,0003 инча на страна

- Анодиране: добавя от 0,0002 до 0,0009 инча на страна

- Пудрово облагане: добавя от 0,002 до 0,005 инча на страна

Представете си прецизно отвор, предназначен за щифт с диаметър 0,250 инча. Ако нанесете прахово покритие върху тази част, без да вземете предвид дебелината на покритието, можете да добавите до 0,010 инча към диаметъра на отвора — изведнъж плътната посадка се превръща в хлабава. Опитните прецизни металообработващи фирми включват такива аспекти в процеса си за проверка на конструкцията още преди началото на производството.

Разбирането как тези процеси взаимодействат показва защо изборът на материал е толкова важен, колкото и възможностите на процеса. Следващата секция разглежда металите, с които работят най-често прецизните металообработващи фирми — и защо правилният избор на материал може да определи успеха или провала на вашия проект.

Материали, използвани от прецизни металообработващи фирми

Вие сте виждали как напреднали процеси постигат тесни допуски — но ето един секрет, който много покупатели пропускат: дори най-съвършеното CNC оборудване не може да компенсира неправилния избор на материал. Металът, който избирате, фундаментално определя какви допуски могат да бъдат постигнати, как ще се представя компонентът ви при експлоатация и в крайна сметка колко ще струва проектът ви. Фирмите за прецизна обработка на листови метали разбират отлично тази връзка, което е причината изборът на материал да се случва още в началото на всеки успешен проект.

Представете си го по следния начин: изборът на метал за прецизна обработка е като избора на съставки за ястие. Всеки метал притежава вътрешни качества, които го правят подходящ за конкретни приложения. По-силните метали издържат по-големи натоварвания, докато други предлагат превъзходна защита срещу корозия или по-висока температура на топене. Разбирането на тези свойства ви помага да вземете обосновани решения, вместо да усвоявате скъпи уроци след като производството е започнало.

Неръждаема стомана и алуминий за високоефективни приложения

Когато покупателите питат точностното цехче за листов метал Inc Operations за най-често обработваните от тях материали, две наименования постоянно са начело в списъка: неръждаема стомана и алуминий. Тези метали доминират в прецизното производство по добри причини.

Неръждаема стомана печели репутацията си чрез изключителна якост и устойчивост на корозия. Класове като 304 и 316 неръждаема стомана се съпротивляват на деградация в сурови среди, което ги прави задължителни за медицински, хранително-вкусови и морски приложения. Според индустриални спецификации , неръждаемата стомана е по-трудна за машинна обработка в сравнение с алуминия — изисква повече време и специализиран инструментариум — но осигурява дълготрайна издръжливост и структурна цялост, които оправдават инвестициите.

Какво представлява постижимостта на допуснатата грешка? Валцованата на студено неръждаема стомана предлага по-тясни допуски за дебелина в сравнение с валцованите на топло алтернативи. За листове с дебелина под 1,0 мм и ширина под 1250 мм производителите обикновено постигат допуски за дебелина от ±0,030 до ±0,035 мм. Тази последователност има значение, когато монтирате компоненти едни върху други или работите с малки междинни разстояния.

Алуминий представлява най-универсалния избор при прецизното производство поради лекото си тегло, отличната обработваемост и естествената корозионна устойчивост. Класът 6061 отлично комбинира якост и обработваемост, докато алуминият 7075 осигурява по-висока якост за високоефективни аерокосмически и автомобилни компоненти. Тъй като алуминият се обработва по-лесно от стоманата, често се постигат по-бързи срокове за изпълнение и по-ниски разходи за единица продукт при еквивалентни геометрии.

Въглеродна стомана и алтернативи от студеновалцовани материали

Трябва ли ви якост, без да плащате премиум за неръждаема стомана? Въглеродната стомана предлага привлекателна комбинация от механични свойства, ниска цена и добра обработваемост. Марки като 1018 и 1045 предлагат различни нива на твърдост, подходящи за различни процеси на фрезоване и формоване. Производителите на метални изделия често препоръчват въглеродна стомана за конструкционни и индустриални компоненти, когато въздействието на корозия е ограничено или могат да се приложат защитни покрития.

Ето нещо, което заслужава внимание: процесът на валцоване значително влияе на допуснатите толеранси. Стоманата, получена чрез горещо валцоване — обработена при температури над 1700°F — има по-големи отклонения в дебелината поради неконтролираното охлаждане. Стоманата, получена чрез студено валцоване, преминава през допълнителна обработка при стайна температура, което подобрява якостта, качеството на повърхността и размерната точност. За прецизни приложения материалът от студено валцована стомана обикновено си заслужава скромното увеличение в цената.

Специални метали за изискващи среди

Някои приложения изискват материали, които надхвърлят стандартните опции. Медта, латунта и титанът имат свои специфични приложения в прецизното производство.

Мед предлагат изключителна електрическа и топлинна проводимост, което ги прави незаменими за електрически контакти, топлообменници и промишлени компоненти. Въпреки че са по-меки и по-лесно деформируеми от стоманата, медта запазва строги допуски и постига отлична повърхностна обработка чрез прецизна CNC машинна обработка.

Латун комбинира отлично електрическо провеждане с устойчивост на корозия и впечатляващ златист външен вид. Освен естетиката си, латунта се обработва изключително добре — намалява износването на инструментите и повишава производствената ефективност. Електрически компоненти, водопроводни арматури и декоративни архитектурни елементи всички извличат полза от производството с латун.

Титаний се откроява в авиокосмическата, медицинската и високопроизводителни инженерни решения поради изключителното си съотношение между якост и тегло и биосъвместимост. Да, трудно е за механична обработка и изисква специализирани инструменти. Но когато са необходими медицински импланти или компоненти за фюзелаж, уникалните свойства на титана оправдават допълнителната производствена сложност.

Критерии за избор на материал, които определят решенията

Как ръководят избора на материал опитните производители? Те оценяват пет основни свойства спрямо изискванията на приложението ви:

- Противодействие на разтегляне: Силата, която металът издържа без разрушаване — от решаващо значение за компоненти, подложени на значителни натоварвания

- Устойчивост на корозия: От съществено значение при излагане на солена вода, влажни среди или контакт с химикали

- Свариваемост: Металите, които лесно се заваряват, намаляват производственото време и разходите

- Обработваемост: Това колко лесно се обработва материала със стандартни инструменти влияе на сроковете за доставка и цената

- Пластичност и обработваемост: Определя какви форми могат да бъдат постигнати без напукване или счупване

| Вид материал | Основни характеристики | Общи приложения | Постижимост на допуски |

|---|---|---|---|

| Неръждаема стомана (304/316) | Висока якост, отлична устойчивост на корозия, дълготраен | Медицински устройства, преработка на храна, морско оборудване | ±0,030 до ±0,060 мм дебелина (валцовано на студено) |

| Алуминий (6061/7075) | Лек, отлична обработваемост, устойчив на корозия | Компоненти за аерокосмическа индустрия, автомобилни части, корпуси за електроника | ±0,03 до ±0,24 мм дебелина в зависимост от калибъра |

| Въглеродна стомана (1018/1045) | Висока якост, икономически ефективна, добра обработваемост | Конструкционни компоненти, промишлено машинно оборудване, фиксиращи елементи | ±0,17 до ±0,46 мм дебелина (валцовано на топло) |

| Хладнотоформен оцел (SPCC) | Подобрена якост, гладка повърхност, по-тесни допуски | Прецизни сглобки, автомобилни панели, битови уреди | дебелина ±0,05 до ±0,22 мм |

| Мед | Отлична електрическа/термична проводимост, мек, формуем | Електрически контакти, топлообменници, шини | Отлично запазване на допуските при CNC операции |

| Латун | Добра проводимост, устойчив на корозия, лесен за машинна обработка | Електрически компоненти, водопроводна арматура, декоративни части | Ниско износване на инструмента осигурява постоянна прецизност |

| Титаний | Изключително висока якост спрямо теглото, биосъвместим, устойчив на корозия | Аерокосмически конструкции, медицински импланти, високоефективни инженерни приложения | Изисква специализирана обработка; постига се точност с подходяща настройка |

Забелязвате ли как постижимостта на допуснатите отклонения варира значително в зависимост от материала? Тази разлика обяснява защо опитните изпълнители на прецизна обработка обсъждат избора на материал преди да цитират вашето проектиране. Правилният избор на материал едновременно оптимизира производството, производителността и разходите.

Разбирането на материалите е от съществено значение, но познаването на това кои индустрии изискват прецизна обработка показва защо тези възможности са толкова важни. Следващата секция разглежда секторите, в които тесните допуски не просто се предпочитат, а са абсолютно задължителни.

Индустрии, които разчитат на прецизна металообработка

Ето какво разделя случайни купувачи от информирани професионалисти в снабдяването: разбирането, че прецизната металообработка не е лукс — тя е задължително изискване в определени индустрии. Когато даден компонент се повреди в потребителска електроника, се сблъсквате с неудобно претенция по гаранция. Когато обаче компонент се повреди на 35 000 фута във въздуха или вътре в човешкото тяло, последствията са катастрофални. Този факт обяснява защо определени сектори изискват производствени възможности, които обикновената металообработка просто не може да осигури.

Индустриите, които изискват прецизна металообработка, имат общи характеристики: строг надзор от регулаторни органи, нулева толерантност към повреди и компоненти, при които микроскопични отклонения определят дали продуктите ще работят правилно или хората ще пострадат. Нека разгледаме какви са изискванията за всеки сектор и защо възможностите за прецизност са толкова критични.

- Във въздушно-космическия сектор и отбраната: Компоненти, от които зависи полетът, с изисквания за сертифициране по AS9100 и съответствие с FAA/EASA

- Автомобилни: Шасита, окачвания и конструкционни части, изискващи качествени системи по IATF 16949

- Медицински устройства: Хирургически инструменти и импланти, регулирани от FDA QSR и ISO 13485 стандарти

- Електроника: Капаци, радиатори за охлаждане и екраниращи компоненти с отчитане на EMI/RFI

- Фармацевтика и хранително-вкусова промишленост: Санитарно оборудване, отговарящо на изискванията на FDA и хигиенни проекти

Изисквания за компоненти в авиационната и отбранителната промишленост

Когато произвеждате компоненти, които поддържат самолетите във въздуха и отбранителните системи в действие, няма място за грешка. Металообработката за авиационната промишленост представлява едно от най-изискващите приложения за прецизна производство – и изискванията за сертифициране отразяват този факт.

Според специалистите по производство в аерокосмическата промишленост точността е от първостепенно значение, защото сложните компоненти трябва да отговарят на строги допуски и стандарти за качество, за да се гарантира структурната цялост и надеждност на крайните продукти. Това не е просто корпоративно послание — това е регулаторно изискване. Федералната авиационна администрация (FAA) прилага Федерални авиационни правила, обхващащи сертифициране, материали, управление на качеството, проектиране и безопасностно тестване. Европейските производители са подложени на еквивалентен надзор от Европейското агенция за авиационна безопасност (EASA).

Какви сертификати трябва да проверите при избора на производители за аерокосмическата индустрия? Сертификатът AS9100 е златният стандарт в отрасъла. Тази система за управление на качеството се основава на ISO 9001, но включва специфични изисквания за аерокосмическата индустрия, свързани с управлението на конфигурацията, оценката на риска и безопасността на продукта. За да получи сертификат AS9100, производителят трябва да докаже спазване на строги стандарти за производство и управление на качеството – не всяка компания за прецизна металообработка постига този праг.

Изборът на материал има особено значение в аерокосмическите приложения. Производителите, работещи със сплави за аерокосмическа класа, трябва да разбират специфичните изисквания за обработка и закаляване. Компонентите варират от рамки на самолети до двигатели, авионни системи и конструктивни елементи, където отказът не е опция. Инструментите, осигуряващи тази прецизност, включват CNC машинна обработка за малки допуски, лазерна рязка за скорост и намалена загуба на материал и все по-често 3D печат за сложни геометрии и бързо прототипиране.

Стандарти за производство на медицински устройства

Представете си хирургически инструмент, който е с 0,015 инча по-дълъг от предвиденото. В повечето индустрии това отклонение няма да има значение. В операционната зала обаче то може да означава разликата между успешна операция и вреда за пациента. Производството на медицински устройства изисква прецизна обработка, подкрепена от всеобхватни системи за качество — и Агенцията за храните и лекарствата (FDA) сериозно отнася се към спазването на изискванията.

FDA класифицира медицинските устройства в три категории, базирани на риска, като всяка налага различни изисквания за производство:

- Клас I (най-нисък риск): Основно оборудване като прегледни ръкавици, изискващо общи контроли и добри производствени практики

- Клас II (среден риск): Хирургически инструменти и оборудване за наблюдение на пациенти, изискващи предварително уведомление на пазара 510(k) и спазване на всеобхватна система за качество

- Клас III (най-висок риск): Устройства, поддържащи живота, като имплантируеми пейсмейкъри, изискващи предварително одобрение на пазара, данни от клинични проучвания и най-строги производствени контроли

Регламентът на FDA за система на качество (21 CFR част 820) установява задължителни изисквания, които прецизните производители на детайли трябва да разбират. Според експерти по спазване на изискванията в производството на медицински изделия , ключови елементи са контролът на дизайна, системите за управление на документацията, валидирането на процесите и изцяло проследимост чрез записите за историята на устройството. По-специално за металообработката, валидирането на заварките, контролът на топлинната обработка и валидирани процедури за почистване изискват документални доказателства за постоянни резултати.

Изискванията към материала се различават значително от тези при търговски приложения. Неръждаемата стомана марка 316L преобладава при имплантируеми устройства и хирургически инструменти поради устойчивостта си на корозия и биосъвместимост. Титановите сплави като Ti-6Al-4V се използват в приложения, изискващи както якост, така и свойства за остеоинтеграция. Каква е съществената разлика от търговските материали? Пълна документация — метали медицинско качество изискват пълни заводски тестови отчети, номера на топлинни партиди и сертифициране на химичните и механични свойства, което позволява конкретни отзиви на партиди, ако възникнат проблеми.

Какво добавя съответствието с изискванията на FDA към производствените разходи? Очаквайте 15–30% по-високи разходи за единица в сравнение с търговско производство, както и допълнително време за валидиране на процеса (обикновено 6–12 седмици) и първоначална проверка. Първоначалното производство на медицински устройства често изисква 10–18 седмици спрямо 4–6 седмици за съпоставими търговски компоненти.

Изисквания за прецизност в автомобилната индустрия

Автомобилната индустрия поставя уникални предизвикателства пред производителите на прецизни метални изделия: високи обеми на производство, строги ограничения по разходи и изисквания за качество без дефекти. Независимо дали става дума за производство на шасита, елементи от окачването или конструкционни сглобки, доставчиците в автомобилната промишленост трябва да постигнат баланс между прецизните възможности и производствената ефективност.

Сертификатът IATF 16949 представлява стандарт за управление на качеството в автомобилната индустрия. Тази спецификация се основава на ISO 9001, като добавя специфични изисквания за автомобилната индустрия относно одобрението на производствени части, планове за контрол и анализ на режимите на отказ. Производителите на прецизни метални изделия като Humanetics и подобни доставчици за автомобилната индустрия инвестират значително в поддържането на тези сертификати, тъй като големите производители на оригинално оборудване (OEM) ги изискват за квалифициране на доставчиците.

Компонентите на шасито и окачването илюстрират защо прецизността е от съществено значение в автомобилните приложения. Тези части изпитват непрекъснато напрежение по време на работа на превозното средство — вибрации, ударни натоварвания и въздействие на околната среда. Размерната точност осигурява правилен монтаж по време на инсталиране на производствената линия, докато последователните материали гарантират дълготрайна издръжливост. Компонентите, които отклоняват от спецификациите, водят до гаранционни претенции, отзиви и повредени отношения с доставчиците.

Електроника и термично управление

Кутиите за електроника и компонентите за топлинен отвод представляват все по-широко приложение за прецизна обработка на листов метал. Докато устройствата стават по-малки и по-мощни, управлението на топлината става критично – а радиаторите изискват прецизен контрол на размерите, за да осигурят правилен контакт с компонентите, които трябва да охлаждат.

Екранирането срещу ЕМИ/РФИ поставя допълнителни изисквания за прецизност. Ефективността на екранирането срещу електромагнитни смущения зависи от пълната цялостност на кутията – зазори или неподходящи сглобки създават пътища за смущения, които обезсилват целта на екранирането. Производителите на тези компоненти трябва да поддържат много тесни допуски по всички съединяващи се повърхности, като едновременно осигуряват правилен контакт за заземяване.

Фармацевтично и хранително-обработващо оборудване

Когато оборудването докосва храни или фармацевтични съставки, регулаторните изисквания надхвърлят размерната точност и включват хигиенен дизайн. Съответствието с изискванията на Агенцията за храните и лекарствата (FDA) за оборудване, използвано в хранителната и фармацевтичната промишленост, е насочено към предотвратяване на замърсяване, осигуряване на качествено почистване и елиминиране на места за скриване на бактерии.

Изискванията за повърхностна обработка в тези индустрии надхвърлят естетическите аспекти. По-грапавите повърхности укриват бактерии, които оцеляват след процедурите за почистване и създават рискове от замърсяване. Прецизните производители, обслужващи хранителната и фармацевтичната промишленост, често задават точни стойности за грапавост на повърхността (измервана като Ra) и прилагат специализирани процеси за финиширане, за да се постигнат хигиенни повърхности. Заваръчните съединения се отнасят с особено внимание – непълно проникване или грапав профил на заварката създават трудности при почистването, които могат да компрометират безопасното производство на продукти.

Производителите на метални конструкции като York metal fabricators inc и подобни регионални производители, обслужващи тези индустрии, поддържат системи за документация, следящи сертификацията на материали, валидации за почистване и контроли на процесите, които отговарят на изискванията на FDA за инспекции.

Строителство и индустриални приложения

Въпреки че при строителни и промишлени приложения могат да се допускат по-широки допуски в сравнение с аерокосмическата или медицинската индустрия, прецизното производство все пак осигурява значителна стойност. Връзките от стоманени конструкции с точен контрол на размерите намаляват времето за монтаж на терен и гарантират проектните товароносни способности. Компонентите на промишленото оборудване с постоянни размери опростяват поддръжката и замяната на части.

Разликата е в това къде има значение от прецизността. Връзката на строителна конструкция може да приеме общ допуск ±0,030 инча, докато изисква точност ±0,005 инча за местата на болтовите отвори. Разбирането на тези нюансирани изисквания позволява на производителите да прилагат възможностите за прецизност там, където те добавят стойност, без да проектират прекомерно компоненти, където по-широките допуски са достатъчни.

Осъзнаването на това кои индустрии изискват прецизни възможности ви помага да разберете очакванията на пазара, но познанието как да изградите кариера в тази област отваря различни възможности. Следващата секция разглежда пътищата от начални позиции до професионални удостоверения за майстор-изработчик.

Кариерни пътеки в прецизното металообработване

Значи разглеждате възможността да работите с прецизни металообработчици — но откъде всъщност да започнете? За разлика от много други квалифицирани занаяти, при които пътят е неясен, прецизното металообработване предлага структуриран напредък – от напълно начинаещ до признат на национално равнище специалист. Инвестицията е значителна: обикновено 4000 часа практика на работното място, комбинирани с формална класна подготовка. Каква е наградата? Удостоверение, което отваря врати в аерокосмическата, медицинската, автомобилната и напредналата производствена сфера.

Ето какво повечето ръководства за кариера няма да ви кажат: прецизната металообработка представлява професия за средно ниво на обучение, която усилва основните умения за обработка, като едновременно развива специализирани компетенции в четенето на чертежи, работата с машинни инструменти и прецизното измерване. Завършването ѝ означава не само заетост – то ви поставя в изгодна позиция за напредък към длъжности като Механик, Инспектор по качеството, CNC Програмист или Ръководител на смени.

От началник до майстор фабрикатор

Как изглежда пътят от новак до сертифициран специалист в действителност? Комитетът за съвместно ученичество в аерокосмическата индустрия (AJAC) Aerospace Joint Apprenticeship Committee (AJAC) предлага един от най-добре структурираните достъпни пътища, осигуряващ ясна прогресия през четири определени стъпки:

- Стъпка 1 (Часове 0-1 000): Пристъпващите ученици получават 60% от квалифицираните работни заплати, докато усвояват основите на работата на веригата и основите на работилницата за ламарини. Тази първоначална фаза се фокусира върху четенето на чертежи, изчисляването на размери и разбирането на основните допуски чрез използване на микрометри и шублери.

- Стъпка 2 (Часове 1001-2000): Заплатата нараства до 70% от квалифицираната ставка, като учениците по-дълбоко навлизат в настройката и експлоатацията на CNC машини. Учениците започват да програмират и управляват високотехнологични режещи машини, като паралелно развиват компетентност в работа с бутални преси.

- Стъпка 3 (Часове 2001-3000): На 80% от квалифицираната заплата, фокусът се премества към операциите с гънещи преси и технологията за лазерно рязане. Тази фаза подчертава прецизното оформяне, изчисленията за огъване и разбирането на свойствата на материала, които влияят върху крайния резултат при производството.

- Стъпка 4 (Часове 3001-4000): Окончателното напредване до 90% от темпото на път включва напреднали техники за инспекция, операции с CAD/CAM и задълбочени познания за материали. Завършването дава право на сертифициране на ниво пълен път.

Използвайки базовата установена надница на AJAC от 20,00 долара на час като референция, учениците напредват от 12,00 долара/час при постъпване до 18,00 долара/час преди да постигнат пълно ниво на път. След завършване, работниците по ламарини в Орегон в момента получават минимална надница на ниво път от 34,80 долара на час —което представлява значителен потенциал за доходи за тези, които завършат целия програмен път на ученичество.

Умения, разработени чрез програми за ученичество

Какво точно ще научите по време на тези 4000 часа? Структурираното обучение на работното място е разделено по конкретни области на компетентност:

| Компетентност при обучение на работното място | Приблизителни часове | Развити умения |

|---|---|---|

| Работа на верстак | 100 | Умения за работа с ръчни инструменти, техники за разчертаване, основен монтаж |

| Основи на работилницата за ламарини | 1,100 | Работа с материали, безопасност в работилницата, основи на производството |

| Настройка и работа с CNC | 800 | Програмиране на машини, процедури за настройка, отстраняване на неизправности при експлоатацията |

| Преса | 500 | Настройка на штампи, подаване на материали, проверка на качеството |

| Натиснете спирачката. | 500 | Изчисления за огъване, избор на инструменти, измерване на ъгли |

| Лазери и режещи технологии | 200 | Работа с лазери, режещи параметри, особености на материалите |

| Инспекция | 400 | Измервателни инструменти, проверка на допуснатите отклонения, документация за качество |

| Материали и свойства | 200 | Свойства на метали, поведение при формоване, избор на материали |

| CAD/CAM | 200 | Компютърно подпомагано проектиране, програмиране на производството, интерпретация на файлове |

Обучението в класна стая върви паралелно с обучението на работното място. Апликантите на AJAC завършват осем курса от колежански ранг , като всеки включва 50 часа лекции и практическо приложение. Занятията се провеждат един вечер седмично — обикновено вторник, сряда или четвъртък от 17:00 до 21:00 ч., което позволява на учениците да работят пълен работен ден, докато продължават образованието си.

Изисквания за образование и начало

Чудите се дали отговаряте на изискванията? Изискванията са достъпни за мотивирани кандидати:

- Диплома за средно образование или еквивалент

- Минимална възраст от 17 години

- Способност да изпълнявате физическите изисквания на професията

- Минимални резултати на теста COMPASS, теста ASSET, оценката WOWI или завършване на курсове по математика и английски език от колежано ниво (резултат 90 или повече)

Пътят към записването включва идентифициране на работодател, свързан с програми за ученичество, получаване на одобрение от компанията за участие и подписване на договор за ученичество. Регистрираните ученици автоматично получават 50% намалена такса за обучение, а над половината от партньорските работодатели избират да покрият останалите разходи за обучение, като по този начин цялото ученичество е безплатно за много участници.

За тези, които търсят свързани сертификати, общностни колежи като Lane Community College предлагат програми, комбиниращи ученичество с път към присъждане на бакалавърска степен. Тяхната програма по ламаринени изделия продължава четири години с 144 часа свързана подготовка годишно плюс 8000 часа практически опит на работното място – като резултат участниците придобиват право на лиценз за техник чрез Отдела за строителни норми на Орегон.

Кариерният път е ясен, възнаграждението напредва системно, а уменията, които ще развиеш, отварят врати в множество индустрии. Но независимо дали изграждате кариера, или оценявате потенциални доставчици, разбирането на това как да изберете подходящ производител на прецизни метални изделия изисква знание за това какво отличава изключителните операции от средностатистическите.

Как да оцените и изберете прецизен производител на метални изделия

Вече сте определили изискванията за своя проект и разбирате какво включва прецизното металообработване – сега идва решението, което ще определи дали проектът ви ще успее, или ще се превърне в скъп урок. Изборът на подходящ партньор за производство не е просто въпрос на намиране на най-ниската оферта. Става дума за идентифициране на производител, чиито възможности, системи за качество и стил на комуникация отговарят на вашите конкретни нужди. Ако сбъркате, ще се сблъскате със закъснения, проблеми с качеството и разходи, които напълно ще надминат евентуалната икономия от по-евтин доставчик.

Процесът на оценка изисква анализ на пет ключови фактора, които опитните специалисти по набавяне поставят на първо място: индустриален опит, вътрешни възможности, инженерна поддръжка, сертификати за качество и мащабируемост с комуникация. Нека разгледаме подробно какво точно да търсите във всяка област.

Сертификати за качество, които имат значение

Ето един вътрешен секрет, който много покупатели пропускат: сертификатите не са просто лога на уебсайт — те представляват документирани системи, които гарантират последователни резултати. Различните индустрии изискват различни сертификати и сътрудничеството с производител, който няма подходящите акредитации, може напълно да дисквалифицира крайния ви продукт от целевия пазар.

Какви сертификати трябва да проверите? Според специалисти по управление на качеството , IATF 16949 (автомобилна индустрия) и AS9100 (аерокосмическа индустрия) се базират на стандарта ISO 9001, като добавят изисквания, специфични за сектора:

- ISO 9001: Базовият стандарт за управление на качеството, който демонстрира документирани процеси и ангажимент за непрекъснато подобрение

- IATF 16949: Специфичен стандарт за автомобилната промишленост, насочен към предотвратяване на дефекти, намаляване на вариациите и елиминиране на отпадъците в веригите за доставки — задължителен за повечето доставчици на OEM производители

- AS9100: Стандарт за аерокосмическата промишленост, подчертаващ управлението на конфигурацията, оценката на риска и безопасността на продуктите за компоненти, пригодни за полет

- ISO 13485: Стандарт за производство на медицински устройства, засягащ спазването на регулаторни изисквания и контроли върху дизайна

Разграничението има голямо значение. Сертифицирането за автомобилна промишленост (IATF 16949) набляга на изключително висока последователност при големи обеми, където подобренията в процесите и икономията на време/разходи са от решаващо значение. Сертифицирането за аерокосмическа промишленост (AS9100) се фокусира предимно върху производството на части, пригодни за полет, с необходимите контроли за постигане на тази цел. И двете изискват строги одити и непрекъснато спазване — не еднократно постижение.

По-специално за автомобилни приложения, производители като Shaoyi (Ningbo) Metal Technology показва как сертификатът IATF 16949 се комбинира с практически възможности като бързо прототипиране за 5 дни и изчерпваща подкрепа при проектирането за производственост (DFM), за да ускори ефективността на веригата за доставки за шасита, окачвания и структурни компоненти.

Оценка на производствените възможности и времеви рамки

Не всички металорежещи цехове предлагат еквивалентни възможности – а извъншни операции създават пропуски, които засягат графиките и последователността на качеството. Когато един обработващ цех реже метал вътрешно, но изпраща механична обработка, довършване или сглобяване на подизпълнители, вие рискувате закъснения, прекъсвания в комуникацията и нееднородни стандарти за качество.

Центрове с пълен спектър от услуги и интегрирани производствени площи опростяват целия Вашия проект под един покрив. Според анализатори от индустрията за металообработка, ключовите възможности, които трябва да бъдат проверени, включват:

- Лазерно рязане, плазменно рязане или водно-струйно рязане

- CNC механична обработка и обработка на токарен стан

- Прецизно формоване и гъване с пресен гъвач

- TIG/MIG заваряване и роботизирано заваряване

- Нанасяне на прахово покритие, анодиране или други опции за довършване

- Поддръжка при сглобяване и тестване

Съвременното оборудване и автоматизацията гарантират възпроизводимост, ефективност и възможност за мащабиране. Попитайте потенциалните партньори за възрастта на машините им, графиките за поддръжка и резервните им капацитети. Доставчик, използващ остаряло оборудване, работещо на почти максимална мощност, създава риск от закъснения в график, от който по-новите автоматизирани производствени операции се предпазват.

Инженерна и проектантска поддръжка

Успешното прецизно металообработване не започва при машината – то започва с инженерно сътрудничество. Най-добрите доставчици преглеждат вашите чертежи, CAD файлове, допуски и функционални изисквания още преди да представят оферта, като идентифицират потенциални производствени предизвикателства, докато решенията все още са евтини.

Подкрепата за проектиране с оглед производството (DFM) се оказва особено ценна. Опитните инженери откриват възможности за усъвършенстване на дизайна за икономически ефективно производство, без да компрометират производителността. Това може да означава предложение на алтернативни последователности на огъване, които намаляват ръчното обработване, препоръки за промяна на дебелината на материала, подобряващи формируемостта, или идентифициране на толерантни спецификации, по-строги от необходимото за вашето приложение.

Когато оценявате партньори, попитайте дали предлагат:

- CAD/CAM поддръжка и съвместимост с файлове

- Тестване и валидиране на прототипи

- Инженерна консултация по време на фазата на проектиране

- Епрепоръки за оптимизация на материали и дизайн

Доставчиците, които предлагат бързо предоставяне на оферти — някои от тях отговарят в рамките на 12 часа — демонстрират инженерен капацитет за бързо преглеждане на проекти. Тази оперативност има значение, когато сравнявате различни варианти или сте изправени пред тесни графици за разработка.

Опит и познания в индустрията

Годините в бизнеса се превръщат в по-дълбоки познания за материали, усъвършенствани процеси и способността да предвиждат предизвикателства, преди те да станат скъпоструващи проблеми. Опитните производители разбират как различните метали — алуминий, неръждаема стомана, въглеродна стомана, специални сплави — се държат по време на рязане, формоване и заваръчни операции.

Преди да изберете партньор, проучете:

- От колко време произвеждат сложни метални части?

- Разполагат ли с документирани опит във вашата индустрия или при подобни приложения?

- Могат ли да споделят примерни казуси, образци или препоръки от клиенти?

Опитът в конкретна индустрия е особено важен за регулираните сектори. Производител, който има опит с прецизна стомана при строителни приложения в Роанок, щат Вирджиния, може да няма необходимите системи за документация за производство на медицински устройства. Обратно, операциите, насочени към аерокосмическата индустрия, могат да проектират твърде сложни решения за приложения, при които по-прости подходи са напълно достатъчни.

Мащабируемост и стандарти за комуникация

Вашият идеален партньор поддържа както текущите нужди за прототипи, така и бъдещите производствени обеми, без да компрометира качеството. Оценете дали производителите могат да увеличат мащаба от единични прототипи до пълни серийни производства — и дали техните системи за качество запазват последователността при промяна на обемите.

Прозрачната комуникация предотвратява скъпи изненади. Надеждните производители предоставят ясни графици, активни актуализации за проекта и реализмирали очаквания от самото начало. Попитайте за техните комуникационни протоколи: Ще имате ли отделен контакт за проекта? Колко често ще получавате актуализации за статуса? Какъв е техният процес за справяне с промени в дизайна или непредвидени проблеми?

| Критерии за оценка | На какво да обърнете внимание | Защо има значение |

|---|---|---|

| Сертификати за качество | ISO 9001 като минимум; IATF 16949 за автомобилната индустрия; AS9100 за аерокосмическата индустрия; ISO 13485 за медицинската индустрия | Сертификатите показват документирани системи за качество и съответствие с изискванията на конкретната индустрия — често задължителни за квалифициране като доставчик |

| Вътрешни възможности | Комплексни услуги от рязане до довършителни работи и сглобяване под един покрив | Намалява водещите времена, подобрява комуникацията и осигурява постоянни стандарти за качество по цялата производствена верига |

| Инженерна поддръжка | Консултации по проектиране за производство (DFM), възможности за CAD/CAM, тестване на прототипи, препоръки за материали | Ранното инженерно сътрудничество идентифицира проблеми, докато решенията все още са евтини; оптимизира дизайна за лесно производство |

| Опит в индустрията | Документирани проекти във вашата област; разбиране на специфични за индустрията стандарти и материали | Опитните производители предвиждат предизвикателства, разбират регулаторните изисквания и предлагат подходящи решения |

| Масштабируемост на производството | Възможност както за прототипи, така и за серийно производство; модерно оборудване с резервни капацитети | Осигурява, че вашият доставчик може да расте заедно с вашите нужди, без намаляване на качеството или значително удължаване на водещото време |

| Производителност по отношение на водещо време | Бързо прототипиране (5 дни или по-бързо); бързо предоставяне на оферти (12–24 часа); реалистични графици за производство | Предимства във времето за влизане на пазара; гъвкави партньори, които се адаптират към променящите се изисквания, без нарушаване на графикa |

| Качество на комуникацията | Специализирани контакти за проекта; проактивни актуализации; ясни процедури за ескалация | Прозрачната комуникация предотвратява изненади и осигурява съгласуваност на проектите от концепцията до доставката |

Помнете: наемането на производител не е просто покупко решение – това е дългосрочна инвестиция в представянето и надеждността на вашия продукт. Правилният партньор допринася с инженерен опит, напреднала технология, сертифицирани системи за качество и съвместна комуникация, които добавят стойност извън самия материал.

Разбирането на критериите за оценка ви дава рамката за избор на доставчик, но познаването на това какво изисква всяка сертификация — и защо определени индустрии ги изискват — ви помага да задавате правилните уточняващи въпроси по време на оценката на доставчика.

Сертификати за качество и отраслови стандарти

Научихте как да оценявате потенциални партньори за производство — но тук много покупатели се затрудняват: разбирането на това какво всъщност означават логата за сертифициране. Сертификат ISO 9001, окачен на стената на даден обект, ви казва нещо принципно различно от сертификат IATF 16949 или AS9100. Познаването на тази разлика ви помага да задавате по-добри уточняващи въпроси и да избягвате доставчици, чиято документация не отговаря на изискванията за вашето приложение.

Представете си сертификатите като документирано доказателство, че операцията за прецизно металообработване поддържа определени системи, процеси и контроли. Според експерти по сертифициране в производството, качествените сертификати демонстрират ангажимент към клиента и към професията, произвеждайки висококачествени компоненти, като едновременно осигуряват допълнителна гаранция за покупателите, че произведените изделия отговарят на всички техни изисквания.

Ето как изглежда пейзажът на сертификациите, който трябва да разберете:

- ISO 9001: Универсална основа за управление на качеството, приложима във всички индустрии

- IATF 16949: Стандарт, специфичен за автомобилната промишленост, базиран на ISO 9001 с изисквания за веригата на доставки

- AS9100: Сертифициране за авиационната и космическата промишленост, наблягащо на безопасността, управлението на конфигурацията и проследяването

- ISO 13485: Стандарт за производство на медицински изделия, насочен към спазване на регулаторни изисквания и сигурност на пациентите

- ISO 14001: Системи за управление на околната среда за устойчиво производство

Разбиране на IATF 16949 за приложения в автомобилната промишленост

Защо автомобилната промишленост изисква собствена сертификация, освен общата ISO 9001? Защото веригите на доставки в автомобилната промишленост работят с обеми и нива на последователност, които изискват специализирани контроли. IATF 16949 е разработен от Международния автомобилен екип по задачи (International Automotive Task Force) специално за да отговори на тези уникални изисквания.

Според специалисти по отраслови сертификации , този глобален стандарт за управление на качеството е адаптиран специално за автомобилната промишленост, базиран на ISO 9001 и включващ допълнителни изисквания относно проектиране на продукти, производствени процеси, подобрение и клиентски специфични стандарти.

Какво всъщност изисква сертификацията IATF 16949? Производителите трябва да демонстрират:

- Системи за предотвратяване на дефекти, които засичат проблеми, преди те да достигнат до производствените линии

- Програми за намаляване на вариациите, които минимизират размерните несъответствия между серийните производства

- Инициативи за елиминиране на отпадъците, осигуряващи непрекъснато подобряване на разходите

- Спазване на специфичните изисквания на клиентите според спецификациите на големите OEM производители

- Внедряване на напреднало планиране за качество на продуктите (APQP)

- Възможности за документиране по Процедурата за одобрение на производствени компоненти (PPAP)

За покупателите сертификацията IATF 16949 означава, че производителят разбира изискванията за масово производство, където всеки десети процент в намаляването на дефектите се превръща в хиляди избегнати повреди. Големите автомобилни OEM производители — Ford, GM, Toyota, Volkswagen — обикновено изискват тази сертификация като минимален праг за квалификация на доставчици.

Изисквания за сертифициране в авиационната и медицинската индустрия

Авиационната и медицинската сфера имат една критична обща характеристика: неизправността на компоненти може да струва живота. Този факт води до сертифициране с изисквания, които са значително по-строги от стандартите за общата производствена дейност.

AS9100 за аерокосмическа промишленост

Сертификатът AS9100 е специфичен за аерокосмическата индустрия и авиационни части. Според органите по сертифициране, този сертификат по същество означава, че частите отговарят на изискванията за безопасност, качество и високи стандарти, предявявани от авиационната индустрия.

Какво прави AS9100 различен от общи стандарти за качество? Аерокосмическата сертификация добавя изисквания за:

- Управление на конфигурацията, осигуряващо проследяване и контрол на всяка версия на компонента

- Протоколи за оценка на риска, идентифициращи потенциални видове отказ преди производството

- Потвърждение за безопасност на продукта на множество етапи от производството

- Пълна проследимост от суровината до готовия компонент

- Документация за първопробытна инспекция (FAI) за нови части

- Специални процесни контроли за операции като термична обработка и заваряване

Специфичността съществува поради това колко високотехнологични трябва да са всички неща за безопасността и спазването на изискванията в авиацията. Доставчик, постигнал сертифициране по AS9100, е демонстрирал възможности, които обикновените металообработващи операции просто нямат.

ISO 13485 за медицински изделия

Производството на медицински изделия функционира при изисквания, които са също толкова строги, но ясно различни. ISO 13485 гарантира, че всички медицински изделия се проектират и произвеждат с оглед на безопасността, като строги инспекции са важна част от сертифицирането.

Това сертифициране конкретно отговаря на уникалните изисквания на медицинската индустрия, като поставя под възглавница висококачествените компоненти. Безопасността и благополучието на пациентите са от първостепенно значение, което прави ISO 13485 задължително за намаляване на рисковете и защита на човешки животи. Основните изисквания включват:

- Контроли по проектирането, документиращи как устройствата отговарят на изискванията за предвиденото им използване

- Валидиране на процеса, доказващо, че производствените методи осигуряват последователни резултати

- Потвърждение за стерилност и биосъвместимост за компоненти, които контактуват с пациенти

- Пълни регистри за историята на устройството, позволяващи проследяване по партиди

- Системи за обработка на оплаквания и докладване на нежелани събития

- Програми за квалифициране на доставчици за критични материали

ISO 9001: Основата, върху която се изгражда всичко

Преди да разберете специализираните сертификати, имайте предвид, че ISO 9001 служи като базов стандарт. Според Експерти по ISO сертификация , ISO 9001 се счита за най-универсалната форма на сертифициране в производството и е приложима в индустрии от всякакъв мащаб.

Този основополагащ сертификат очертава изискванията за надеждна система за управление на качеството. Чрез получаването на този сертификат, организацията потвърждава, че нейните продукти или услуги отговарят на очакванията на клиентите и на регулаторните изисквания. Основните елементи на ISO 9001 включват:

- Документирана система за управление на качеството с дефинирани процеси

- Отговорност на ръководството към целите за качество

- Фокус върху клиента по цялата оперативна дейност

- Механизми за непрекъснато подобряване

- Вземане на решения, базирани на доказателства

- Програми за вътрешен одит, потвърждаващи съответствието

За прецизната металообработка сертифицирането по ISO 9001 показва основно внимание към качеството — но често е недостатъчно за регулираните индустрии. Помислете за това като за входен билет: задължително, но недостатъчно за аерокосмическа, автомобилна или медицинска употреба.

Сертификати за околната среда и безопасност

Освен управлението на качеството, отговорните производители все по-често търсят сертификации за околната среда и безопасност, които демонстрират оперативно изcellентност.

ISO 14001 се фокусира върху системите за управление на околната среда и предлага на организациите структурирана рамка за изпълнение на своите отговорности към околната среда. Според специалисти по сертифициране, основната цел на този стандарт е намаляване на неблагоприятните действия спрямо околната среда, включително емисии във въздуха, управление на отпадъците и използване на ресурси.

ISO 45001 обхваща управлението на здравето и безопасността на работното място — особено важно при металообработката, където опасните процеси изискват системно управление на рисковете. Това сертифициране помага на организациите да внедрят подходи за управление на рисковете за здравето и безопасността, които защитават работниците и в същото време подобряват оперативната ефективност.

За покупателите тези сертификати означават, че производителите са ангажирани с устойчиви операции и благосъстоянието на работниците — фактори, които все повече се вземат предвид при квалифициране на доставчици и инициативи за корпоративна отговорност.

Какво означават сертификатите за вашето решение за покупка

Как трябва да приложите тези знания за сертификация по време на оценката на доставчика? Свържете изискванията за сертификация с вашето приложение:

| Вашата индустрия | Задължителни сертификати | Защо има значение |

|---|---|---|

| Автомобилна OEM или първо ниво | IATF 16949 (задължително), ISO 14001 (често изисквано) | Повечето производители на автомобили няма да квалифицират доставчици без специфична за автомобилната индустрия сертификация |

| Търговска аерокосмическа промишленост | AS9100 (задължително), Nadcap за специални процеси | Съответствието с изискванията на FAA/ЕАSA изисква документирана система за качество |

| Медицински изделия | ISO 13485 (задължително), регистрация в FDA | Регулаторното подаване изисква сертифицирано производство |

| Общи индустриални | ISO 9001 (препоръчително) | Показва основна ангажираност към качеството, без изисквания, специфични за сектора |

| Отбрана/Правителство | AS9100 или регистрация по ITAR в зависимост от приложението | Правителствените договори често посочват изискванията за сертифициране |

Имайте предвид: сертификациите изискват постоянна съответствие, а не еднократно постижение. Питайте потенциалните доставчици за датите на последните им одити, установени несъответствия и предприети коригиращи действия. Активното поддържане на сертификация показва истински ангажимент, а не само документални права.

Разбирането на изискванията за сертифициране ви поставя в позиция да правите обоснован избор на доставчици — но превръщането на тези знания в действие изисква контакт с производители, чиито възможности отговарят на вашите конкретни нужди.

Започване с прецизна металообработка

Сега вече сте запознати с вътрешната информация, която отличава информираните покупатели от тези, които учат скъпо на опит и грешки. Независимо дали набавяте компоненти за критично приложение в аерокосмическата индустрия, оценявате доставчици за автомобилна промишленост или обмисляте кариерен път в напредналото производство, основните принципи остават непроменени: прецизното металообработване изисква специализирани възможности, документирани системи за качество и партньорства, базирани на съвместна работа, които отиват много по-далеч от чисто транзакционни покупки.

Ето какво разбират най-успешните професионалисти в закупуването и търсещите кариера: производителят по металообработка, когото изберете – или работодателят, при когото се присъедините – формира резултатите през годините напред. Доставчик без подходящи сертификати, инженерна експертиза или дисциплина в комуникацията създава проблеми, които с течение на времето се задълбочават. От друга страна, правилното партньорство ускорява графиките за развитие, намалява общите разходи и осигурява компоненти, които работят точно както са проектирани.

Истинската стойност на сътрудничеството с опитни производители на прецизни метални изделия не е в метала, който те отрязват, а в инженерните познания, системите за качество и съвместното решаване на проблеми, които те прилагат по целия жизнен цикъл на вашия проект.

Направете следващата стъпка в процеса на производство

Готови ли сте да приложите наученото? Вашият напредък зависи от това дали набавяте компоненти или изграждате кариера.

За B2B покупатели и инженери:

- Определете изискванията си за допуски преди да поискате оферти — разходите за прецизна обработка варират значително в зависимост от размерните спецификации

- Проверете дали сертификатите отговарят на вашата индустрия: IATF 16949 за автомобилна промишленост, AS9100 за аерокосмическа, ISO 13485 за медицински устройства

- Оценете вътрешните възможности, за да минимизирате сложността на веригата за доставки и прекъсванията в комуникацията

- Поискайте консултация по DFM в ранен етап — инженерното сътрудничество предотвратява скъпи преработки по-късно

- Оценете мащабируемостта от прототипни количества до производствени обеми

- Потвърдете ангажиментите за срокове на изпълнение и комуникационните протоколи преди поемане на задължения

За търсещите кариера:

- Изследвайте структурирани програми за ученичество, предлагат 4000 часа практика на работното място с класна подготовка

- Целеви работодатели, които са партньори с регистрирани организации за ученичество, за помощ при таксите и постепенно увеличаване на заплатата

- Развивайте основни умения в четене на чертежи, прецизно измерване и CNC операции

- Кандидатствайте за сертифициране на пълен работен ден, за да отключите възможности за напредване до машинист, инспектор по качество или ръководни роли

- Помислете за специализирани удостоверения, съобразени с високотърсените сектори като аерокосмическа промишленост или производство на медицинско оборудване

Свързване с подходящия прецизен производител

За компании, търсещи прецизни услуги по обработка, рамката за оценка, която сте изучили, се прилага незабавно. Започнете с идентифицирането на производители, чиито сертификати, възможности и отраслов опит отговарят на изискванията на вашето приложение. Поискайте подробни оферти, включващи инженерен преглед — доставчици, които котират без да разбират чертежите ви, често довеждат до изненади по-късно.

Съвременните производители се отличават чрез оперативност и комплексна поддръжка. Търсете партньори, предлагат бързо прототипиране, което съкращава циклите на разработване — някои производители доставят функционални прототипи в рамките на пет дни, което позволява по-бърза итерация на дизайна. Времето за предоставяне на оферти също има значение: производители като Shaoyi (Ningbo) Metal Technology предоставят отговори за оферти в рамките на 12 часа с всеобхватна DFM поддръжка, демонстрирайки инженерния капацитет и фокус върху клиента, които отличават първокласните доставчици от обикновените оператори.

Конкретно за автомобилни приложения, предпочитайте производители със сертифициране по IATF 16949 и документиран опит в производството на шасита, окачвания и конструкционни компоненти. Съчетанието от сертифицирани системи за качество, възможности за бързо прототипиране и капацитет за автоматизирано масово производство осигурява на веригата ви за доставки както гъвкавост при разработката, така и мащабируемост при производството.

Независимо дали стартирате нов продукт, оптимизирате съществуваща верига за доставки или изграждате кариера в напредналото производство, прецизното металообработване предлага възможности за тези, които инвестирамат в разбирането на неговите изисквания. Тайните, разкрити в това ръководство — основи на допуснатите отклонения, възможности на процесите, подбор на материали, изисквания за сертифициране и критерии за оценка — ви предоставят инструментите за вземане на решения, които водят към успех, вместо да се учи чрез скъпоструващи грешки.

Вашата следваща стъпка? Приложете тези знания. Оценете текущите си доставчици спрямо критериите, описани тук. Проучете програми за ученичество, ако целта ви е развитие на кариера. И запомнете: при прецизното производство партньорите, които разбират изискванията ви преди началото на производството, са тези, които постигат резултати, надхвърлящи очакванията.

Често задавани въпроси за прецизните металообработващи фирми

1. Какво е прецизна метална обработка?

Прецизната метална обработка е специализиран производствен подход, при който се постигат размерни допуски между ±0,001 и ±0,010 инча чрез използване на напреднала CNC апаратура, строги системи за качество и инженерно осигурена последователност. За разлика от стандартната обработка с допуски от ±0,030 инча или повече, прецизната обработка произвежда компоненти, при които микроскопични отклонения определят успеха на продукта — важно за авиационната, медицинската и автомобилната индустрия, където се изискват точни спецификации.

2. Колко струва час металообработка?

Цените за металообработка обикновено варират от 70 до 130 щатски долара на час за местни заварчици и майстори, извършващи персонализирана работа с ламарина. Въпреки това, прецизната металообработка често има по-високи цени поради специализираното оборудване, по-тесни допуски и изисквания за сертифициране на качеството. Фактори като сертификация IATF 16949 или AS9100, сложност на материала и спецификации за допуски значително повлияват окончателната цена, надхвърляйки стандартните часови ставки.

3. Какви сертификати трябва да имат прецизните металообработващи фирми?

Изискваните сертификати зависят от индустрията: IATF 16949 за автомобилни приложения, AS9100 за аерокосмически компоненти и ISO 13485 за медицински устройства. ISO 9001 служи като основен стандарт за управление на качеството. Тези сертификати показват документирани системи за качество, а не еднократни постижения — при оценката на потенциални партньори за обработване обърнете внимание на датите на последните одити и на непрекъснатото спазване на изискванията.

4. С какви материали работят обикновено прецизните металообработващи фирми?

Точните производители често обработват неръждаема стомана (класове 304/316), алуминиеви сплави (6061/7075), въглеродна стомана, студеновалцова стомана, мед, латун и титан. Изборът на материал зависи от изискванията на приложението, включително якост на опън, устойчивост на корозия, проводимост и постижима точност. Всеки материал се държи по различен начин при рязане, формоване и заваряване – опитните производители насочват избора въз основа на вашите специфични експлоатационни нужди.

5. Как да оценя и избера прецизен металообработващ производител?

Оценете производителите по пет ключови фактора: сертификати за качество, съответстващи на вашия бранш, вътрешни възможности от рязане до завършване, инженерна поддръжка и DFM, документиран опит в индустрията и мащабируемост с ясни комуникационни протоколи. Поискайте подробни оферти, включващи инженерен преглед, проверете актуалността на сертификатите чрез дати на последни одити и оценете изпълнението по отношение на сроковете за доставка — някои висококачествени производители предлагат бързо прототипиране за 5 дни и оферти за 12 часа.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —