PPAP нива на производство, картографирани: какво да се подава, кога и защо

Разкриване на истината за PPAP производството за производителите

Какво е PPAP и защо е важно в производството

Когато набавяте автомобилни или промишлени компоненти, често ще чувате за «ppap производство». Но какво означава PPAP и защо е толкова важно? PPAP означава «Процес за одобрение на производствени части» — структуриран метод, използван за потвърждаване, че както продуктът, така и производственият процес могат надеждно да отговарят на изискванията на клиента. Този процес се прилага широко в автомобилната индустрия и все по-често в аерокосмическата, електронната и други високотехнологични индустрии.

Представете си, че стартирате производството на нов компонент, само за да установите, че той не отговаря на нуждите на клиента ви. Звучи сложно и рисковано? Точно такива сценарии PPAP е предназначен да предотвратява. Процесът за одобрение на производствени компоненти (PPAP) формализира начина, по който доставчиците доказват – чрез пакет документи – че техните компоненти и процеси са готови за сериено производство.

Значение на PPAP спрямо ежедневните проверки за качество

Лесно може да се обърка PPAP с рутинни инспекции или проверки за качество, но има голяма разлика. Докато ежедневните проверки за качество се фокусират върху откриването на дефекти в отделни партиди, процесът PPAP цели да демонстрира от самото начало, че цялата система – дизайн, материали, производство и тестване – може последователно да осигурява съответстващи на изискванията компоненти в продължение на време. С други думи, PPAP не е просто контролен списък; това е всеобхватен пакет доказателства, който се преглежда и одобрява от доставчика и клиента, като завършва с Удостоверението за подаване на компонент (PSW).

- Потвърждава готовността на дизайна и процеса преди масовото производство (SOP)

- Съгласува очакванията на доставчика и клиента относно изискванията и качеството

- Намалява риска от скъпи отзивки, преработки и закъснения при пускане

- Осигурява проследимост на документацията и ясна комуникация

- Подпомага одобрението на доставчика и управлението на постоянни отношения

PPAP валидира както продукта, така и производствения процес, осигурявайки готовност за масово производство, както е описано в стандарта AIAG PPAP-4.

Как PPAP производството се вписва в одобрението на доставчик

PPAP производството се задейства при няколко сценария: пускане на нова част, инженерна промяна, смяна на доставчици или дори когато клиент поиска това по време на жизнения цикъл на продукта [Capvidia] . Процесът е съвместен, като доставчиците подготвят пакета PPAP, а клиентите (често OEM или Tier 1) го преглеждат и одобряват преди началото на пълномащабното производство.

За разлика от ежедневните проверки, PPAP не е дейност, която се извършва веднъж и завинаги. Това е жив набор от документи, който трябва да се актуализира при всеки промени в детайла или процеса. Окончателната цел? Да осигури увереност, че всяка доставена част ще отговаря на всички изисквания за инженеринг, качество и безопасност – още от самото начало.

Основни цели и резултати от PPAP

- Предоставяне на документирани доказателства, че частите отговарят на спецификациите на клиента

- Демонстриране на способността и контрола на процеса

- Осигуряване на гладко и уверено стартиране на продукта

- Съдействие за съгласуване и доверие между доставчика и клиента

Чрез разбирането на значението на PPAP в производството и как функционира процесът за одобрение на производствени части PPAP, можете по-добре да съгласувате своите екипи, да се подготвите за клиентски одити и да избегнете скъпоструващи грешки. Помнете, че PPAP е вашата карта за готовност за стартиране и дългосрочен успех като доставчик.

Свързване на APQP с PPAP и уточняване на разликите при FAI

Обяснено отношението между APQP и PPAP

Когато чуете за качествено планиране в автомобилната или индустриална сфера, ще забележите, че два акронима се появяват отново и отново: APQP и PPAP. Но каква е истинската разлика – и защо това има значение за следващия ви проект?

Нека да го разгледаме. APQP означава Разширено планиране на качеството на продукта . Помислете за apqp process като за вашата карта за разработване на нов продукт, осигуряваща, че всеки детайл от конструкцията и производството е планиран, валидиран и под контрол. Това е съвместно усилие, в което участват експерти по инженерство, производство, качество и верига на доставки, работещи заедно, за да предотвратят проблеми, преди те да възникнат [InspectionXpert] .

PPAP или Production part approval process , е един ключов етап в рамките на APQP. Това е пакет доказателства, който подавате на клиента си в края на планиращия цикъл – доказателство, че вашият екип може последователно да произвежда части, отговарящи на всички изисквания. С други думи, APQP е пътешествието, а PPAP е контролната точка, която потвърждава, че сте готови за производство.

| Процес | Цел | Времето | Изход | Собственик |

|---|---|---|---|---|

| APQP | Планиране и контрол на разработването на продукта и процеса | От стартиране до пускане (фази 1–5) | Дизайн FMEA, Процесен FMEA, План за контрол, Процесен поток, MSA, Студии за способност, резултати от валидация | Междупрофесионален екип (Инженеринг, Качество, Производство, Доставки) |

| PPAP | Демонстриране на готовността на процеса и продукта за производство | Край на APQP (Фаза 4) | Пакет за подаване на PPAP (включително DFMEA, PFMEA, План за контрол, PSW, доказателства за способност) | Доставчик (подава се на клиента за одобрение) |

| МАИ | Проверка на съответствието на първото производствено партида | Преди или по време на ранно производство | Доклад от първоначиална инспекция (измерване на размери, материали и процесни проверки при първи образец) | Доставчик или производител (често за вътрешен преглед или преглед от клиента) |

PPAP срещу FAI: Какво се променя и какво остава

Лесно може да се обърка PPAP с Първа статия инспекция (FAI), но те изпълняват различни функции. FAI е като снимка: потвърждава, че първото производство на дадена част отговаря на чертежите и спецификациите. Това е особено често срещано в аерокосмическата индустрия, но също така се среща и в автомобилната промишленост за нови или значително променени части. FAI обикновено е еднократна, подробна инспекция на един компонент или партида преди началото на масовото производство.

PPAP от своя страна е всеобхватен пакет, който не само включва резултати от измервания (понякога използвайки данни от FAI), но също така проучвания за способност на процеса, сертификати за материали и планове за контрол. Става дума за доказване, че целият ви процес – а не само един компонент – може постоянно да осигурява качество в продължение на време. Някои производители на оригинално оборудване могат да поискат данни от FAI като част от доказателствата за PPAP, но PPAP винаги отива по-далеч, изисквайки непрекъсната валидация и актуализации на документацията при промени.

Разширено планиране на качеството на продукта в действие

И така, как APQP и PPAP работят заедно в реалния свят? Представете си, че стартирате нов автомобилен компонент. По време на APQP екипът ви подготвя всички основни документи – DFMEA, PFMEA, процесни потоци, план за контрол, анализ на измервателните системи (MSA) и проучвания за способност. Тези резултати не са просто хартиена работа; те са основата на системата ви за качество и директно допринасят за вашото представяне по PPAP.

- APQP осигурява, че процесът е стабилен и рисковете се управляват преди производството.

- PPAP е формалната точка на проверка – гарантиране от клиента ви, че всичко е готово за стартиране.

- FAI е поддържащ инструмент, който предоставя подробни доказателства за единична конструкция, но не заменя непрекъснатата, системна валидация, изисквана от PPAP.

APQP и PPAP са двете страни на една и съща монета: APQP означава планиране и дисциплина в процеса, докато PPAP потвърждава, че тази дисциплина води до годни за производство и съответстващи на изискванията части.

Чрез разбирането на разликата между apqp vs ppap и какво място заема FAI в този процес, ще сте по-добре подготвени да отговаряте на изискванията на клиентите, да водите преговори и да гарантирате безпроблемно стартиране. Готови ли сте да навлезете по-дълбоко? Следващата стъпка е да разгледаме конкретните нива на PPAP и изискваните документи, за да можете да изберете правилния подход за следващото си подаване.

Нива на PPAP и съпоставяне на документи, направени приложими

Разбиране на нивата на PPAP и условията за подаване

Задавали ли сте си въпроса защо клиентът ви изисква определено ниво на PPAP или какво означават тези нива за вашия проект? Отговорът се крие в баланса между риск, сложност и доверие. Процесът на PPAP използва пет нива на подаване, за да определи точно какви доказателства и ppap документи трябва да предоставите за одобрение на детайла. Тези нива не са просто бюрокрация – те осигуряват необходимия надзор за всеки детайл, от прости фиксатори до компоненти с критично значение за безопасността.

Предаването се инициира при стартиране на нови части, инженерни промени, смяна на доставчици или по искане на клиента. Избраният уровень на PPAP определя обхвата и дълбочината на документацията, която ще подадете. Нека разгледаме всеки уровень и кога се използва обикновено.

Нива на PPAP 1–5: Какво да се подава и кога

- Ниво 1 PPAP : Подава се само PSW (Part Submission Warrant). Използва се за артикули от каталози или за стандартни части с нисък риск, както и когато е доказана надеждността на доставчика. Бързо и просто, но рядко се използва за сложни компоненти [Six Sigma Development Solutions] .

- Level 2 ppap : PSW плюс ограничени пробни образци и подпомагащи данни (например основни резултати за размери или материали). Избира се за умерено сложни части или когато клиентът изисква повече сигурност в сравнение с ниво 1, но не целия пакет.

- Нivo 3 ppap : PSW, пробни образци на продукта и пълния набор от подпомагащи данни. Това е най-често срещаното ниво на подаване — може да се разглежда като златен стандарт за ppap ниво 3 подаванията. Клиентите очакват пълна прозрачност и задълбочени доказателства тук.

- Level 4 ppap : PSW плюс каквото и да поискат клиентите. Това е напълно персонализирано ниво, често използвано за части с уникални регулаторни или операционни изисквания.

- Ниво 5 PPAP : PSW, пробни образци и всички подпомагащи данни трябва да бъдат налични за преглед в производствената ви зала. Клиентът може да проведе аудит на място, за да провери всичко от първа ръка — прилага се за високорискови или критични части.

Ниво 3 PPAP: Когато клиентите очакват пълни доказателства

Защо? нivo 3 ppap толкова важно? За повечето автомобилни и високонадеждни приложения ниво 3 е стандартното, освен ако клиентът явно не го отмени. Този подход гарантира, че всеки аспект от процеса и продукта ви е документиран, проследим и подлежи на преглед. Ако имате съмнения, приемете, че важат изискванията за ниво 3 и проверете с клиента си за изключения. Този начин на мислене помага да се избегнат скъпоструващи поправки или повторни подавания по-късно.

Винаги потвърждавайте изискванията, специфични за клиента, преди да финализирате нивото на PPAP — някои клиенти могат да повишат или понижат нивото въз основа на риска, историята или уникалните нужди.

Картографиране на документи по нива, направено просто

Избирането на правилния ниво на PPAP е само половината битка. Освен това трябва да съберете правилните документи за подаването си. Използвайте таблицата по-горе, за да създадете своя контролен списък и винаги координирайте с клиента си, за да уточните всички специални изисквания. Този подход осигурява подаването ви да остане в график и стартирането — по графика.

Готови ли сте да приложите това на практика? Следващия път ще преминем стъпка по стъпка през процеса на подаване на PPAP — за да можете уверено да управлявате роли, графици и очаквания на клиентите от начало до край.

Процес и график на подаване на PPAP от край до край

От фиксиране на дизайна до подписване на PSW: Поетапният процес на PPAP

Когато се подготвяте за стартиране на нов продукт, процесът на одобрение за производство може да изглежда като лабиринт от документи, срещи и контролни списъци. Но с ясен работен процес ще държите екипа си синхронизиран и ще избегнете изненади в последния момент, които забавят одобрение ppap ето практически, стъпка по стъпка наръчник за документация по процедурата PPAP и етапите, които осигуряват успешна подаване:

- Въвеждане на изискванията на клиента : Съберете всички спецификации, чертежи и договорни очаквания на клиента. Уточнете какво задейства одобрение на производствен детайл —дали е нов компонент, промяна в процеса или смяна на доставчик?

- Планиране на риска : Проведете оценка на риска (DFMEA, PFMEA), за да идентифицирате потенциални проблеми в дизайна и производството, преди те да станат препятствия.

- Проектиране на процес : Опишете производствения процес, създайте диаграми на процеса и разработете план за контрол, за да се гарантира качеството на всеки етап.

- Производство преди серийното : Проведете пилотна или начална производствена партида, за да се валидира процесът при реални условия. Съберете проби за тестване и измерване.

- Събиране на доказателства : Съберете цялата необходима документация — резултати от измервания, сертификати за материали, MSA изследвания, данни за способността — съобразени с последната версия на проекта.

- Вътрешен преглед : Междусекторни екипи (Проектантски, Производствени, Контрол на качеството) преглеждат целия пакет, за да открият пропуски или несъответствия преди подаване на клиента.

- Подаване на клиента : Подайте документацията по PPAP на клиента, спазвайки изискванията за портал или формат. Включете попълнения Удостоверение за подаване на детайл (PSW).

- Обратни връзки : Отговорете на всички въпроси на клиента, заявки за уточнения или задължителни корекции. Актуализирайте документите при нужда и подайте отново.

- Окончателно одобрение на PSW : Получете потвърждение от клиента по PSW, с което се потвърждава, че вашият процес и продукт са одобрени за масово производство.

Етапи, собственици и резултати

| Милиметър | Отговорна роля | Стандартна продължителност |

|---|---|---|

| Въвеждане на изискванията на клиента | Мениджър на програмата, инженер по продажби | Кратък |

| Планиране на рискове (DFMEA, PFMEA) | Дизайн, качество | Среден |

| Проектиране на процеса и план за контрол | Производство, качество | Среден |

| Производство преди серийното | Производство | Среден |

| Събиране на доказателства | Качество, производство | Среден |

| Вътрешен преглед | Междусекторен екип | Кратък |

| Подаване на клиента | Качество на доставчика, мениджър на програмата | Кратък |

| Обратни връзки | Качество на доставчика, мениджър на програмата | Варирира |

| Окончателно одобрение на PSW | Качество при клиента | Кратък |

Какво да попитате клиента си, преди да започнете

Представете си, че сте инвестирати седмици в подаване на документи, само за да разберете, че клиентът очаква различен процес на одобрение или формат на данните. Избегвайте преработване, като уточните тези точки от самото начало. Ето списък за копиране и поставяне за първоначиалното обаждане или имейл:

- Какво ниво на подаване PPAP се изисква? (Ниво 1–5 или специфично за клиента)

- Кой чертеж или модел е авторитетен? (Включете ревизия/дата)

- Коя схема за допуски и кои специални характеристики се прилагат?

- Какви са критериите за приемане на процесната способност (CpK, PpK и др.)?

- Кои формати са приемливи за MSA и размерните резултати?

- Има ли инструкции за клиентски портал или шаблони за подаване?

- Разрешено ли е частично или стъпково подаване?

- Има ли клиентски специфични изисквания, които не са обхванати в AIAG PPAP?

Създаване на вашето PPAP пакетно поръчване и одобрение

Сега, как ще съберете и насочите вашия документация по процедурата PPAP за одобрение? Следвайте този типичен ред за вашата подавателна документация:

- Титулна страница или указател

- Конструкторски документи (чертежи, спецификации)

- Документи за инженерни промени (ако е приложимо)

- DFMEA и PFMEA

- Диаграма на процеса

- Контролен план

- Анализ на измервателни системи (MSA)

- Резултати от измеренията

- Резултати от изпитания на материали/производителност

- Проучвания на способностите

- Доклад за одобрение на външния вид (ако е необходимо)

- Документи за съответствие (материални, регулаторни и др.)

- Попълнена гаранция за подаване на детайл (PSW)

Всеки документ трябва да бъде прегледан и подписан от отговорния ръководител на отдела (Дизайн, Производство, Качество), като PSW се подписва от упълномощен представител на доставчика. PSW е официалното декларация за съответствие и е задължително за одобрение на производствен детайл —затова проверете двойно всички детайли преди подаване [1factory] .

"Дисциплиниран PPAP процес с ясни роли и последователни етапи е основата за гладко одобрение на производството. Не оставяйте подписването или реда на документите на случайност — яснотата в началото предотвратява скъпи закъснения и преработки."

С този работен процес ще сте готови за всеки клиентски одит или преглед. Следващия път ще разгледаме как да представите вашите MSA и доказателства за способност, за да издържите дори най-строгата клиентска проверка.

MSA и доказателства за способност, които осигуряват одобрение

Основни елементи на MSA за сигурност при PPAP

Когато подготвяте представяне по PPAP, дали някога сте се чудили защо се отделя толкова голямо внимание на анализа на измервателните системи (MSA)? Представете си, че вашата измервателна система отчита дори малка грешка — изведнъж годни части могат да бъдат отхвърлени или, още по-лошо, негодни части да минат незабелязано. Затова MSA е основен елемент на ppap производство и задължителен елемент на ppap за осигуряване на качеството.

MSA гарантира, че вашите измервателни инструменти и методи са точни, прецизни и надеждни. В контекста на какво е ppap в качеството , става дума за доказване на клиента ви, че вашите данни са достоверни — че решенията ви за контрол на процеса се базират на обективни доказателства, а не на предположения.

- Метод на измерване: Опишете типа измерване (например шублер, CMM, калибър за пасва/непасва).

- Калибри и статус на калибриране: Избройте всички използвани устройства и потвърдете, че калибрирането им е актуално.

- Тип на изследването: Посочете дали става въпрос за Gauge R&R, атрибутивно изследване, оценка на линейност или стабилност.

- Обхват на изследването: Уточнете кои характеристики, проби и оператори са включени.

- Резюме на резултатите: Представете основните резултати — дали системите са пригодни и каква е грешката при измерването?

- Ограничения: Отбележете всякакви ограничения (например променливост на оператора, външни фактори).

- Коригиращи действия: Опишете предприетите стъпки, ако измервателната система не отговаря на изискванията.

Винаги посочвайте AIAG PPAP-4 за официални критерии за приемане и включвайте конкретни стойности само когато те са предоставени от клиента или официалния стандарт.

Как да обобщим способността, без да преекспонираме

Обобщаването на процесната способност може да се усеща като вървене по въже — ако обещаете твърде много, рискувате съпротива от клиента; ако обещаете твърде малко, подаването ви се забавя. Целта е ясно да свържете всеки специална характеристика със съответното изследване, като използвате реални данни и прозрачна логика.

По-долу е показан прост табличен формат за представяне на резултатите от оценката на способността, който издържа на проверка при одит:

| Характеристика | Метод | Описание на пробата | Обобщение на резултатите | Бележки за стабилността |

|---|---|---|---|---|

| Критичен диаметър | Измерване с КМИ | 30 части, 3 оператора | CpK = 1,45, отговаря на целта на клиента | Не е установено отклонение при първоначалното изпълнение |

| Сърдечност на повърхността | Тест по Рокуел | 10 проби, 2 смяни | Всички в допуска; GR&R < 10% | Стабилно в продължение на 2-седмичен период |

Бъдете директни относно всички резултати на границата. Ако способността на дадена характеристика е близо до минималните изисквания, посочете временни контроли в Плана за контрол и документирайте мерките за бъдещо подобряване на процеса. Такъв подход, базиран на управлението на риска, показва, че действате превантивно – а не скривате проблеми.

Представяне на резултати, които издържат на одит

Доказателствата, готови за одит, не се свеждат само до числа; важна е проследимостта и съгласуваността. Уверете се, че всички данни за размери, материали и производителност са свързани с едно и също ниво на ревизия като одобрените чертежи или модел. Ако използвате документирани лаборатории (вътрешни или външни), предоставете тяхната акредитация и обхват на дейност като част от вашето PPAP досие.

- Направете кръстосана препратка на всяко изследване към ревизията на чертежа или BOM.

- Включвайте сертификати за калибриране и акредитации на лаборатории, когато е необходимо.

- Използвайте логическа подредба на документите и ясно означаване — осигурете лесно проследяване от преглеждащите на всеки резултат до неговия източник.

- Отбелязвайте всички временни контроли и актуализирайте Плана за контрол след потвърждаване на подобрения в процеса.

Помни, какво означава ppap в производството ? Означава изграждане на доверие — чрез данни, прозрачност и готовност за проверка. Като следвате тези практики, ще съкратите циклите на преглед и ще си изградите репутация за надеждност качество на ppap .

Следва да разгледаме как практиките за цифров нишковиден подход и моделно базирани дефиниции трансформират начина, по който документирате и подавате PPAP документи — така че пакетът с доказателства да остава стабилен, дори и при еволюцията на производството.

Цифров нишковиден подход и MBD, свързани с PPAP документи

Как Моделно Базираната Дефиниция (MBD) променя пакета PPAP

Когато чуете за цифров нишковиден подход или Моделно Базирана Дефиниция (MBD) в производството, може да звучи като модна дума — но в контекста на производствен процес за одобрение на детайли ppap , тези концепции бързо променят начина, по който се създава, подава и преглежда доказателството. Представете си, че заменяте купчини статични PDF файлове и електронни таблици с един-единствен свързан набор от цифрови файлове, които текат директно от инженерния отдел през качеството до вашето PPAP подаване. Това е обещанието на цифровата нишка: по-бърси актуализации, по-малко грешки и по-голяма проследимост.

С MBD вашият 3D CAD модел става първичен източник на истина – не само за проектирането, но и за производството и проверката. Това означава, че Информацията за производство на продукта (PMI) – като допуски, повърхностни финишни работи и специални характеристики – се вграждат директно в модела, като се премахва нуждата от ръчно въвеждане на данни и се намалява риска от човешка грешка. Когато се случи инженерна промяна, цифровата нишка гарантира автоматично обновяване на всички последващи PPAP документи, като поддържа пакета за подаване синхронизиран и готов за одит.

Цифрови артефакти, съпоставени с класически PPAP документи

И така, как цифровите артефакти всъщност съответстват на класическите документ ppap изисквания? Нека го разгледаме чрез практическина таблица, която показва обичайните продукти PPAP заедно с техните цифрови еквиваленти, бележки за подаване и съображения за одобрение от клиента:

| Класически PPAP артефакт | Цифров еквивалент | Бележки за формат на подаване | Бележки за одобрение от клиента |

|---|---|---|---|

| Запис на проектирането | 3D CAD модел (нативен или STEP), PMI анотации | Включи формат и ревизия на модела; посочи чертежа при нужда | Потвърди дали моделът или чертежът има приоритет; някои OEM производители изискват и двете |

| Нарисуване на балон | Резултат от цифрово означаване, QIF или PDF с проследими характеристики | Свържете балоните с характеристики на модела; предоставете цифров документ с характеристики | Някои клиенти изискват както цифрови, така и статични версии за проследяване |

| Резултати от измеренията | QIF файл, CMM изход, свързан с 3D модел и PMI | Посочете референтни обозначения на PMI в резултатите; съгласувайте идентификаторите на пробите с характеристиките на модела | Проверете дали клиентският портал приема QIF или изисква резюме в Excel/PDF формат |

| Контролен план | ePLM запис, документ за цифров работен процес | Включете ePLM идентификатор в бележките към PSW; експортирайте PDF при нужда | Потвърдете приемането на цифрови подписи и проследяване на ревизиите |

| PFMEA | ePLM или запис от софтуер за качество | Експортирайте резюме за подаване; запазете актуална версия за одити | Проверете дали клиентът ще преглежда в платформата или изисква статичен файл |

| Процес на работа | Интерактивна блок-схема (софтуер), експорт към PDF | Осигурете съответствие на процеса с цифровия план за контрол и PFMEA | Някои производители приемат само статичен PDF за официален запис |

| MSA | Цифрови файлове от проучвания, свързани с база данни за измервателни уреди | Включете проследимост на калибрирането и цифрови подписи | Проверете изискванията на клиента относно формат на данните и доказателства |

| Способност | Резултати от статистически софтуер, резюме в ePLM | Посочете източника на данните и ревизията; експортирайте при необходимост | Съгласувайте резюмето за способността с цифровия списък на характеристиките |

| Материал/Резултати от изпълнението | Лабораторни сертификати (PDF), записи, свързани с ePLM | Прикачете цифрови сертификати към подаването; посочете партида и идентификатори на тестове | Някои клиенти изискват оригинални лабораторни файлове за проследяване |

Например, вместо да подавате статична електронна таблица с размерни резултати, може да предоставите QIF файл, който е директно проследим до PMI на 3D модела. В заявката за подаване на детайл можете да посочите идентификатора на записа в ePLM за Плана за контрол, като дадете на клиента директен линк към актуалния документ с контролирана ревизия. Това не само удовлетворява ppap процеса за одобрение но също така опростява бъдещите актуализации при инженерни промени [Action Engineering] .

Осигуряване на съгласуваност между модел и чертеж

Един от най-честите източници на объркване и преправяне при цифровите подавания по PPAP е несъответствието между модела и чертежа. Преди да подадете, винаги потвърждавайте с клиента си кой артефакт е официалният авторитет. Някои производители приемат 3D модела с PMI като единствен източник на истина, докато други все още изискват подписани 2D чертежи поради регулаторни или традиционни причини. Включете ясно изявление в подаването си, че всички доказателства са съгласувани с указаната ревизия на модела или чертежа и правете кръстосана препратка към това във всеки цифров артефакт.

- Укажете авторитета за модела/чертежа и ревизията в заглавната страница на PPAP и в бележките към PSW.

- Осигурете всички цифрови файлове (QIF, ePLM записи, PDF-и) да сочат към една и съща ревизия/дата.

- Координация с контактното лице от качеството или инженерния отдел на клиента, ако има неясноти.

Когато има съмнение, предоставете както нативния модел, така и PDF версия на чертежа и запазете запис на всичката кореспонденция относно оторизирането и формата. Този подход минимизира риска от скъпи закъснения или отхвърляне по време на производствен процес за одобрение на детайли ppap .

Цифровата нишка превръща PPAP от статичен, ръчен процес в динамичен, проследяван работен поток – намалява грешките, ускорява одобренията и прави спазването на aiag ppap насоките по-лесно от всякога.

С увеличаването на разпространението на цифрови платформи и ppap софтуер ще забележите, че границите между инженерството, производството и качеството се размиват. Като свържете своите цифрови артефакти с класическите изисквания за PPAP и потвърдите оторизацията на клиента от самото начало, ще гарантирате, че вашето следващо подаване ще бъде както съответстващо на изискванията, така и готово за бъдещето. Следващо, ще разгледаме как да избегнем често срещаните капани при отхвърляне на PPAP и ще предоставим шаблони за коригиращи действия, готови за употреба.

Избягване и отстраняване на отхвърляния при PPAP

Най-честите причини за отхвърляне на PPAP

Някога ли сте изпитвали това усещане на потъване, когато подготвената от вас внимателно PPAP документация бъде върната с уведомление за отхвърляне? Не сте сами. Дори и опитни екипи могат да се спънат по въпроси, които изглеждат незначителни, но имат сериозни последици за одобрението на производството. Така че, какви са най-често срещаните причини, които провалят едно psw ppap представяне?

- Липсващи подписи върху гаранционния формуляр за доставка на детайли или придружаващи документи

- Несъответстващи ревизии несъответствия между чертежи, FMEA анализи и планове за контрол

- Непълни обобщения на MSA или липсващи доказателства за калибриране

- Недокументирани специални характеристики или неясни методи за контрол

- Неповлизвани проучвания за способност —резултати, които не са свързани с конкретни елементи на плана за контрол

- Неподдържани материали или резултати от тестове (напр. липсващи сертификати от лаборатория)

- Устарели или преизползвани FMEA анализи които не отразяват текущите рискове по отношение на конструкцията/процеса

- Пропуски в проследяването —документи за одобрение на части без подпис, дата или възможност за проследяване

Представете си, че сте прекарали седмици в подготовката на вашите изисквания за ниво 3 ppap само за да пропуснете един подпис или да качите грешна версия. Тези прости пропуски могат да доведат до скъпоструващи закъснения, преправки и дори загуба на доверието на клиента.

Резюмета на CAPA, които можете да копирате и адаптирате

Когато възникне отхвърляне, бързата реакция и документирането на отговора са от съществено значение. Тук идват резюметата на CAPA (корективни и превантивни действия). По-долу са шаблони, които можете да използвате за всеки въпрос по PPAP:

Описание на проблема: Предоставеният PFMEA не беше актуализиран, за да отговаря на последната инженерна промяна (Ревизия D).

Незабавно ограничаване: Спрено производство и уведомени са всички засегнати отдели.

Резюме на основната причина: Инженерната промяна не беше съобщена на екипа по качество преди подаването на PPAP.

Корективни действия: Актуализиран PFMEA до Ревизия D, повторно обучение на екипа по процеса за контрол на промените.

Проверка на ефективността: Проверка на всички документи по PPAP вече е включена в контролната точка преди подаване.

Превантивни контроли: Внедрен цифров поток за уведомления за промени в инженеринга.

Описание на проблема: Липсва сертификат за калибриране на основното измервателно устройство в проучването MSA.

Незабавно ограничаване: Задържани са засегнатите размерни резултати от подаването.

Резюме на основната причина: Състоянието на калибриране не е проверено преди събиране на данни.

Корективни действия: Устройството е калибрирано; резултатите са подадени повторно с приложен сертификат.

Проверка на ефективността: Добавена е проверка за калибриране в SOP за подготовка на MSA.

Превантивни контроли: Планирани са тримесечни одити за калибриране на всички критични измервателни уреди.

Тези обобщения на коригиращи и предотвратителни действия ви помагат бързо да реагирате, демонстрирате дисциплина в операциите и показвате на клиента, че проблемите се решават от корен – а не просто се заличават. Те са особено ценни при повтарящи се проблеми, свързани с ppap ниво 3 , където пълнотата на подаването е от критично значение.

Съобразяване с конкретните изисквания на клиента

Всеки клиент има свои особености — понякога изисква допълнителни доказателства, уникални формати на документи или допълнителни одобрения. Затова е важно да проверите пакета си спрямо специфичните изисквания на клиента и условията от договора, преди да го изпратите. Не забравяйте да документирате временни контролни мерки или планове за повторно подаване, ако бъде установен пропуск по време на вътрешния преглед.

- Преглед на насоките и специалните инструкции за подаване на клиента

- Потвърждаване на изискваното ниво на подаване (особено за нivo 3 ppap )

- Проверка на реда на документите, титулната страница и проследимостта на доказателствата

- Двойна проверка на актуализациите във всички документи

- Осигуряване наличието на всички подписи и дати във всеки документ за одобрение на компонент

- Прикачване на всички подпомагащи доказателства (сертификати от лаборатория, данни за калибриране и др.)

- Поддържане на вътрешен списък за проверка за повтарящи се нужди, специфични за клиента

| Контролен списък за предполетна проверка |

|---|

| Всички документи са прегледани за правилната ревизия и оторизация |

| Страницата с индекс съвпада с действителния ред на документите |

| Налични са всички задължителни подписи и дати |

| Връзките за проследяване (например номера на чертежи, номера на части) са последователни |

| Приложени са потвърждения за всички резултати от тестове и изследвания |

| Проверени и документирани са изискванията, специфични за клиента |

Разбиране какво означава удостоверение за подаване на част и какво е удостоверение за подаване на част има голямо значение тук: Удостоверението за подаване на част (PSW) е вашето официално декларация, че всички изисквания са изпълнени. Всякакви пропуски или грешки застрашават не само отхвърляне, но и вашата достоверност като доставчик.

"Отнасяйте се към всяко PPAP подаване като към отражение на качественото мислене на организацията си. Дисциплиниран подход, базиран на контролен списък, минимизира отхвърлянията и изгражда доверие дори при най-изискващите клиенти."

С тези стратегии и шаблони ще сте готови да предотвратите чести грешки, да реагирате уверено на откази и да поддържате процеса си ppap производство да работи гладко. Следващата стъпка включва примери за артефакти, готови за копиране, и анотации, които допълнително ще опростят процеса на документиране.

Примери за артефакти от PPAP, готови за копиране, и анотации

Когато съставяте своя пакет PPAP, наличието на ясни, готови за употреба шаблони може да спести часове работа по създаване на документи и да помогне за осигуряване на последователност между подаваните материали. По-долу ще намерите практически примери за най-често изискваните документи по PPAP – всеки раздел е анотиран, за да знаете точно какво доказва в рамките на целия си пакет с доказателства. Тези примери са базирани на най-добри практики и реални формати, така че можете лесно да ги адаптирате за следващия си ppap производство проект.

Пълен примерен текст на гаранция за представяне на детайл (PSW)

Ордер за представяне на части (PSW)

Име на частта: [Име на детайла] (Съответства на чертежа и BOM)

Номер на частта: [Номер на част] (Уникален идентификатор за проследимост)

Ниво на инженерна промяна: [Ревизия/ECN] (Указва последния одобрен дизайн)

Име на организация: [Вашето име на компания] (Доставчик по запис)

Място на производство: [Завод/Адрес] (Където се произвежда детайлът)

Ниво на подаване: [Ниво 1–5] (Съобразено с искането на клиента)

Причина за подаване: [Нова част, Промяна в инженерния дизайн и др.] (Поради какво се задейства PPAP)

Декларация: "Декларираме, че пробите и документацията отговарят на всички посочени изисквания. Всички подпомагащи данни се запазват според изискванията на клиента и насоките AIAG PPAP-4."

Забележки: [Всякакви пояснения или бележки, специфични за клиента]

Съвет: PSW е официалното обобщение на вашето PPAP пакет и се изисква за всеки номер на детайл, освен ако клиентът не е посочил друго. Винаги проверявайте дали всички полета съответстват на вашата подпомагаща документация и последната инженерна ревизия.

Таблица с размерни резултати с анотации

| Балон № | Характеристика | Справка по спецификация | Метод/Инструмент | Обобщение на резултатите | Разположение |

|---|---|---|---|---|---|

| 1 | Външен диаметър | ø10.10–0.02 | Микрометър | 10.08 / 10.09 / 10.10 | Приет |

| 2 | Повърхностна гладкост | 6.3 Ra | Тестер за грапавост | 6.1 / 6.2 / 6.3 | Приет |

| 3 | Закър Glen | 1 x 30° | Визуално | Ok | Приет |

- Балон №: Връзки към чертежа с балони за проследяване.

- Характеристика: Измерената характеристика, както е посочена на чертежа.

- Спецификация Референция: Допуска или изискване за характеристиката.

- Метод/Инструмент: Уредът за измерване или методът за инспекция, използван.

- Обобщение на резултата: Примерни резултати или диапазон от измерени стойности.

- Разпореждане: Показва дали резултатите отговарят на изискванията (Преминава/Не преминава).

Използвайте този формат, за да комуникирате бързо съответствието за всяка ключова характеристика. За по-обширни ppap документи с пример таблици можете да добавяте оператор, дата или допълнителни бележки според нуждите [Reference] .

Шаблони за PFMEA и извлечения от плана за контрол

Някога се чудили ли сте как да съгласувате своя PFMEA и План за контрол, така че специалните характеристики и контроли да са ясно определени? Ето един примерен двойки шаблон, който ще ви помогне да започнете:

- Етап на процеса: Обработване на вала

- Възможен режим на отказ: Диаметър извън спецификацията

- Ефект: Проблем при сглобяването

- Причина: Износване на инструмента

- Контрол на тока: Периодична проверка с микрометър

- Детекция: 100% инспекция по време на процеса

- Тежест/Вероятност/Откриване: Тежест 8, Вероятност 3, Откриване 4, RPN = 96

- Препоръчано действие: Увеличаване на честотата на проверките

- Етап на процеса: Обработване на вала

- Характеристика: Външен диаметър

- Спецификация/Допуск: ø10.10–0.02

- Метод на управление: Измерване с микрометър на всеки 30 минути

- План за действие: Спиране на производството, смяна на инструмента при отклонение от спецификацията

- Размер на пробата/честота: 1 детайл за интервал

- Отговорни: Оператор, инспектор по качество

Бележка: PFMEA идентифицира рисковете и пропуските в контрола, докато Плана за контрол документира конкретните стъпки за наблюдение и реагиране. Последователността в терминологията и имената на характеристиките в двата документа е от съществено значение за устойчив part submission warrant ppap упаковка.

Бързи съвети за последователност и адаптация

- Заменете всички подставки (напр. [Име на детайл], [Спецификация/Толеранция]) с точните термини на клиента и най-новите ревизии.

- Поддържайте консистентна номенклатура във всички документи — особено между PSW, резултатите от измерванията и плановете за контрол.

- За всяко ppap part submission warrant , осигурете посочването на подпомагащи доказателства и тяхната проследимост.

- Поддържайте страница с индекс в пакета си, за да могат преглеждащите лесно да намерят всеки артефакт.

Като използвате тези анотирани шаблони, ще оптимизирате процеса на документиране, ще намалите риска от пропуски и ще предоставите професионално представяне на PPAP, готово за одит. Следващата стъпка е да обобщим всичко чрез насоки за избора на подходящ производствен партньор, който да ускори вашето PPAP пътуване.

Изберете правилния партньор, за да ускорите производството по PPAP

Какво да търсите при производствен партньор, готов за PPAP

Когато разликата между гладко стартиране и скъпоструващи закъснения зависи от производителността на доставчика, изборът на правилния партньор за ppap производство е от решаващо значение. Представете си, че имате ограничен срок за изпълнение на автомобилен проект — бихте предпочели да прехвърляте задачи между няколко доставчици или да разчитате на един-единствен, интегриран екип, който отлично владее целия производствения процес в автомобилната индустрия ? Отговорът е ясен: правилният партньор може да ускори или забави графикa ви за подаване и качеството на крайния резултат.

Какво трябва да търсите, когато оценявате потенциални доставчици за следващата си програма, базирана на PPAP? Ето практически списък с контролни точки, който да насочи вашите закупуване в автомобилната индустрия решения:

| Критерии за партньорство | Защо е важно за PPAP |

|---|---|

| Сертифициране по IATF 16949 | Показва надеждна система за управление на качеството, съобразена с автомобилните стандарти — задължително условие за сертифициране ppap и доверие от страна на клиента. |

| Многофункционални производствени възможности под един покрив | Намалява предаването на процеси, опростява проследимостта и осигурява централизиран контрол върху всички услуги за PPAP координирано — особено за сложни сглобки. |

| Бързо проектиране и кратки срокове | Ускорява apqp and ppap process чрез възможност за бързи итерации и бързо генериране на доказателства за валидиране на размери и материали. |

| Документирана дисциплина APQP | Осигурява процесна строгост, управление на риска и ясна документация от проектирането до производството — минимизирайки изненадите на етапа PPAP. |

| Опит с портали на OEM/първо ниво | Осигурява безпроблемни подавания, спазване на изискванията на клиента и бързи цикли на обратна връзка. |

Как интегрираните процеси съкращават циклите на подаване

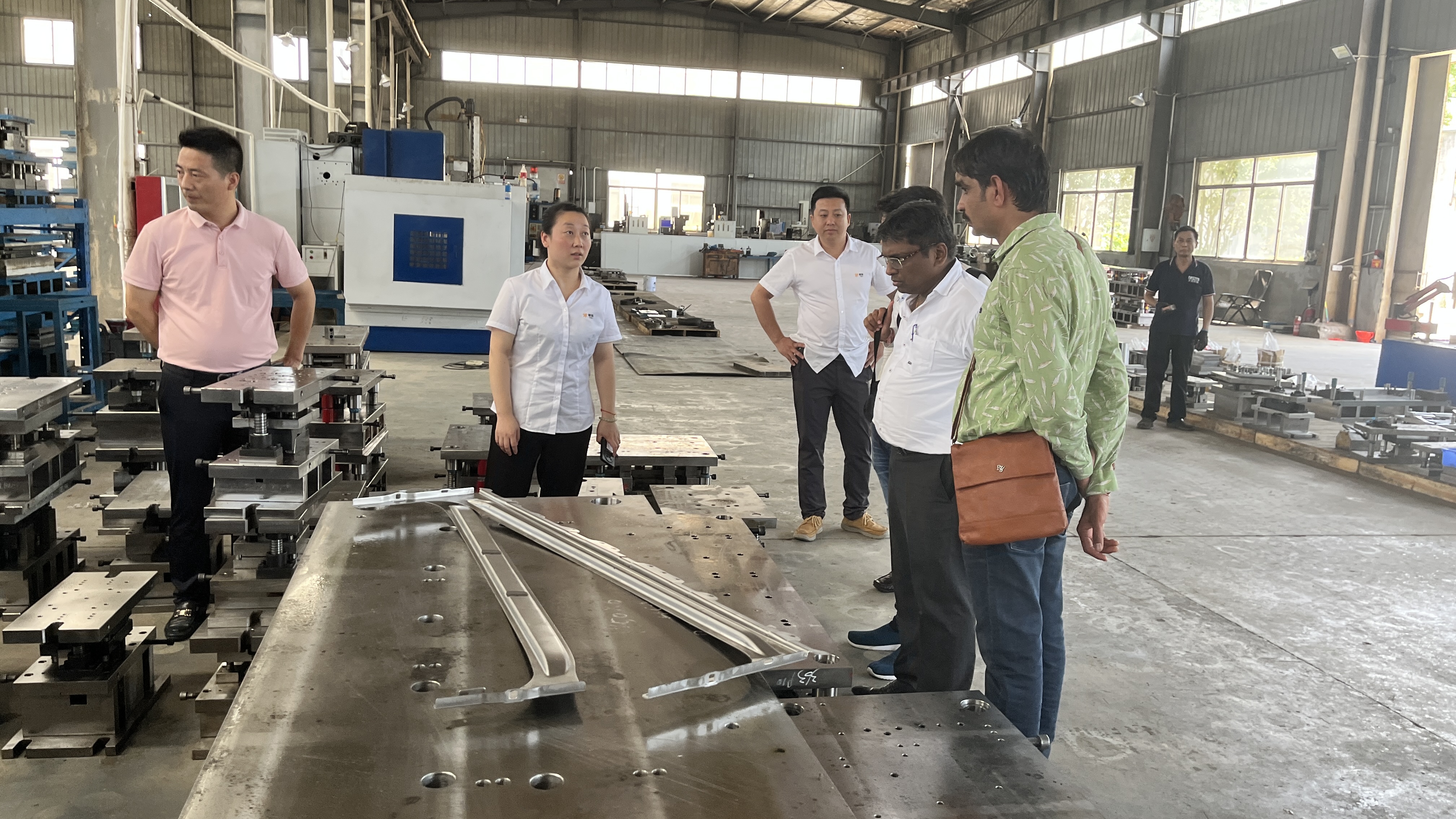

Когато работите с доставчик, който отговаря на всички тези изисквания, ще забележите значителна разлика по отношение на скорост и надеждност. Например, Shaoyi Metal Technology е производител с сертификат IATF 16949, който предлага комплексни решения за високоточни автомобилни компоненти. Тяхният подход „единен покрив“ – включващ штамповане, студено оформяне, CNC обработка и заваряване – означава, че всеки етап от проектирането до окончателната инспекция се извършва на едно място. Тази интеграция намалява риска от грешки, ускорява комуникацията и гарантира, че всеки документ PPAP може да бъде проследен до един-единствен източник.

Бързото прототипиране е още една революционна възможност. Представете си, че времето от първоначалния дизайн до одобрението на първия образец се съкращава от седмици на само дни. Като могат бързо да предоставят доказателства за размерите, вие можете да коригирате процесните контроли и да отговорите на обратната връзка от клиента, преди тя да доведе до закъснение. Това е особено ценно за екипи, които работят в строгите условия на автомобилния производствен процес —където всеки ден има значение и всяка подробност е важна.

- Производство от един доставчик: Намалява пропуските в комуникацията и несъответствията в документацията.

- Проследимост от един източник: Опростява събирането на доказателства за одити и клиентски прегледи.

- По-бързи PPAP цикли: Бързо прототипиране и вътрешен контрол на процеса означават по-кратки срокове и по-малко повторни подавания.

- Постоянно обучение: Екипи с документирани APQP и ppap training могат да се адаптират бързо към нови изисквания и клиентски стандарти.

Доставчици от един източник опростяват PPAP процеса, като намалят предаването на задачи, минимизират преработката и предоставят последователна документация, готова за одит — така че вие да можете да се фокусирате върху иновации, а не върху хартиени работи.

От прототип до PSW с минимално триене

Помислете за последния път, когато сте получили отказ на късен етап при PPAP. Дали беше поради липсващи доказателства, неясна проследимост или закъснения от странични доставчици? Партньор с интегрирани възможности и автомобилно експертно знание може да ви помогне да избегнете тези капани. Той ще разбере нюансите на ppap производство , ще предвиди специфичните особености на клиента и ще осигури, че всеки артефакт — от пробни образци до окончателната гаранция за подаване на детайл — ще бъде съгласуван и готов за одобрение.

Като приоритизирате тези критерии за избор, ще намалите не само риска от проекта, но и ще ускорите излизането ви на пазара. В конкурентна среда, където производствения процес в автомобилната индустрия винаги се развива, правилният партньор е най-силният ви актив за осигуряване на качество, спазване на изискванията и бързина.

Често задавани въпроси за производството по PPAP

1. Какви са 5-те нива на PPAP и кога се използват?

Петте нива на PPAP определят обхвата на документацията, необходима за одобрение на детайл. Ниво 1 изисква само Удостоверение за подаване на детайл (PSW), обикновено за стандартни части. Ниво 2 добавя ограничени подпомагащи данни, докато Ниво 3, най-често срещаното, изисква пълен пакет с доказателства. Нива 4 и 5 се адаптират към нуждите на клиента или включват прегледи на място. Избраното ниво зависи от сложността на детайла, риска и изискванията на клиента.

2. Каква е разликата между PPAP и Първо артикулно инспектиране (FAI)?

PPAP е всеобхватен процес на одобрение, който потвърждава готовността както на продукта, така и на процеса за масово производство и изисква пълен комплект документи. FAI проверява единична конструкция спрямо спецификациите, като се фокусира върху първоначалното съответствие. Въпреки че FAI може да бъде включен в PPAP като доказателство за размери, PPAP обхваща по-широко валидиране на процеса и текущи изисквания.

3. Изисква ли се PPAP за CAD файлове и цифрови подавания?

Да, при съвременните PPAP подавания често се изискват CAD файлове и цифрови артефакти. Дизайн документите могат да включват 3D модели с информация за производство на продукта (PMI), а цифровите изходни данни могат директно да се свързват с класическите PPAP документи. Винаги уточнявайте у клиента си кои цифрови формати се приемат и дали моделът или чертежът има приоритет.

4. Какво е Удостоверение за подаване на детайл (PSW) и защо е важно?

PSW е формалното деклариране в PPAP, че всички части и процеси отговарят на изискванията на клиента. То обобщава подаването, сочи към подпомагащи доказателства и е подписано от упълномощен представител на доставчика. Одобрението на PSW е задължително за пускане в производство и за непрекъснато съгласуване между доставчик и клиент.

5. Как правилният производствен партньор може да ускори PPAP производството?

Партньор със сертифициране по IATF 16949, вътрешни многопроцесни възможности и бързо прототипиране опростява процеса на PPAP. Интегрирани екипи намаляват предаването на задачи, подобряват проследяването и осигуряват по-бърза и по-състоятелна документация. Например, Shaoyi Metal Technology предлага комплексни решения, които помагат за съкращаване на циклите на развитие и подобряване на качеството на подаването.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —