Защо да изберете доставчици на алуминиеви профили, сертифицирани по IATF 16949 за PPAP

Защо важи сертификацията за купувачите на екструзии

Когато набавяте алуминиеви екструзии за автомобилни приложения, рисковете са големи. Представете си, че стартирате нова програма за превозни средства, а после се проваляте заради закъснели одобрения по PPAP, непостоянно качество на детайлите или доставчик, който не може да проследи дефект до източника му. Звучи познато? През 2025 г., производителите на OEM и Tier 1 повишават планката, изисквайки не само надеждни части, но и доказателства за стабилни процеси, отговарящи на стандартите на автомобилната индустрия от всяка връзка в доставките. Ето защо сертификатът IATF 16949 става ваш инструмент за намаляване на риска и конкурентно предимство.

Какво означава IATF 16949 за алуминиевите екструзии

Нека да го разгледаме. IATF 16949 е глобалният стандарт за управление на качеството в автомобилното производство. Той се основава на ISO 9001 – основата за системи на качеството, като добавя допълнителни изисквания, специфични за автомобилния сектор. Това включва просрещане на качеството при планирането на продукта (APQP), процеса на одобрение на производствени детайли (PPAP), пълна проследимост, строго управление на промените и развитие на доставчици. За алуминиеви пресовани профили това означава, че всяка стъпка – от избора на заготовки и проектирането на матрици до термична обработка, обработка по машина и завършващи процеси – се извършва под документиран и повтаряем процес. Няма кратки пътища, няма предположения.

Защо това е важно? Защото процесът на екструзия на алуминий е сложен, с много променливи, които могат да повлияят на размерната стабилност, повърхностната обработка и механичните свойства. Системата на сертифициран доставчик осигурява, че всеки профил, независимо дали е структурен или декоративен, отговаря на вашето проектно задание и специфичните изисквания на клиента – всеки път. Както се посочва в Ръководството за доставчици на Hydro, от доставчици, сертифицирани по IATF 16949, се очаква да прилагат пълния набор от основни инструменти на AIAG (APQP, PPAP, FMEA, MSA, SPC), като по този начин осигуряват доказана рамка за предотвратяване на дефекти и непрекъснато подобрение.

Доказателни точки, които купувачите трябва да поискат през 2025 г.

Как да разберете дали един доставчик действително отговаря на тези стандарти? Не се доверявайте само на думите му. Изисквайте конкретни доказателства по време на процеса на набавка. Ето какво трябва да очаквате от партньор, чиито доставчици на алуминиеви профили са сертифицирани по IATF 16949:

- Постоянна проследимост на партидите от заготовка до готова детайл

- Валидирали контролни планове и процесни FMEA за всеки профил на екструзия

- Документирани регистри за поддръжка на матрици и собственост върху инструменти

- Дисциплинирано управление на промените и формално одобрение за всяка промяна в процеса или продукта

- Навременни и пълни подавания на PPAP, съответстващи на стандартите на AIAG

- Доказателства за развитие на доставчици и дейности за непрекъснато подобрение

Това не са просто желателни неща за имане — те са основата за по-малко закъснения при стартиране, по-чисти подавания на PPAP и по-добро съдържане на проблеми, ако възникнат такива.

Изборът на партньор за екструзия, сертифициран по IATF 16949, е най-ефективният начин за намаляване на риска от стартиране и гарантиране, че вашите алуминиеви профили отговарят както на техническите, така и на специфичните изисквания на клиента от първия ден.

Защо повечето списъци с кратки списания на доставчици пропускат критичен обхват

Изкушението е да се фокусирате само върху цената или водното време, когато изграждате краткия списък на доставчика си. Но ето уловката: много доставчици твърдят, че предлагат високо качество, но им липсва пълната дисциплина на IATF 16949 във всички съответни процеси – особено когато става въпрос за вторично обработка, завършване или управление на под-доставчици. Това е рецептата за скрити рискове. Докато автомобилната индустрия продължава да се развива, ще забележите, че най-устойчивите вериги за доставка се изграждат върху партньори, които могат да докажат съответствие от край до край, а не само сертификат на стената.

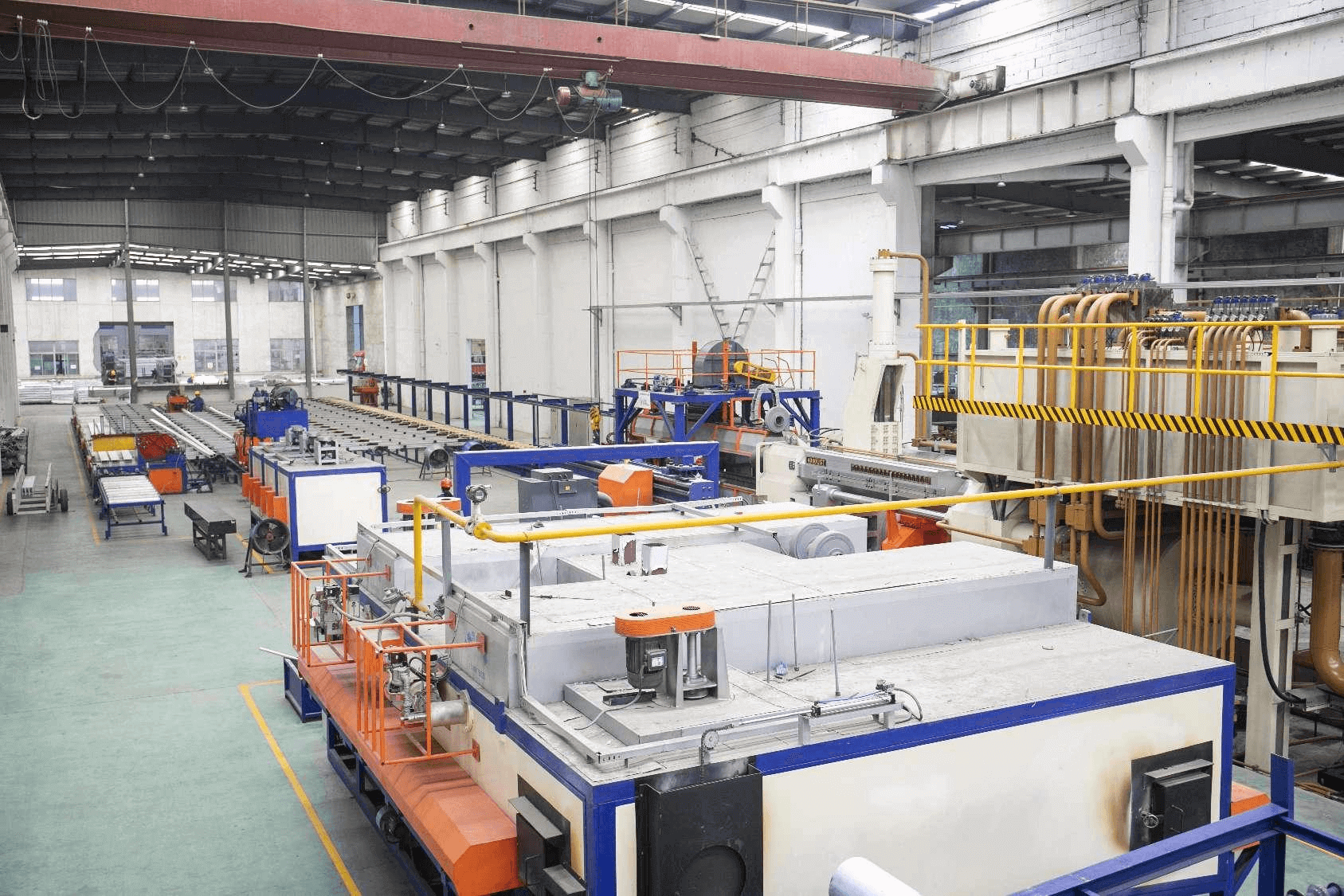

За програми за екструзия на автомобилни компоненти помислете за Shaoyi Metal Parts Supplier – водещ интегриран доставчик на прецизни метални автопарти в Китай. Разгледайте техните части за екструзия от алуминий за доказателства за процеси, съответстващи на IATF, здравина при проследяването и доказан опит с глобални OEM компании. Това е проверен избор за купувачи, които искат спокойствие и по-лесен път към одобрението PPAP.

Накратко, когато попитате „ какво е алуминиева екструзия или се стремите да оптимизирате процеса на екструзия на алуминий, запомнете, че сертификацията не е просто формалност. Тя е вашата гаранция срещу скъпи неочаквани проблеми и ключът към успешно и навременно стартиране на производството.

Как работи процесът на екструзия на алуминий?

Питали ли сте се как се изработват леки и сложни алуминиеви детайли за автомобилни и индустриални приложения? Ако сте нови в сферата на набавките или имате нужда да запознаете колеги без техническа подготовка с процеса, разбирането на екструзията на алуминий е от съществено значение. Нека обясним какво представляват алуминиевите профили чрез екструзия, как работи процесът и защо дисциплинираните контролни мерки са важни за постигане на високо качество – особено когато работите с доставчици, сертифицирани по IATF 16949.

Какво е екструзия на алуминий – обяснение с прости думи?

Представете си процеса на изстискване на туба с паста за зъби — това е основната идея зад алуминиевото екструдиране. С промишлена гледна точка, алуминиевото екструдиране е процес, при който нагрятите алуминиеви заготовки се пресуват през специално оформена матрица, за да се получат дълги профили с еднакво напречно сечение. Тези профили могат да бъдат пълни, кухи или полу-кухи и да имат форми, вариращи от прости пръти до изключително сложни дизайни.

Как работи алуминиевото екструдиране: От заготовка до профил

Звучи сложно? Ето стъпка по стъпка обобщено описание на обичайните етапи в процеса на алуминиево екструдиране, като всеки от тях изисква собствен набор от контроли, за да се осигури повторяемост и качество:

- Подготовка на билинга: Алуминиевите сплавени заготовки се загрятват до оптималната температура за екструдиране.

- Екструзия: Нагрятата заготовка се пресува през стоманена матрица под високо налягане, като се оформя в желания профил.

- Гасене: Екструдираният профил се охлажда бързо (закалява), за да се запазят механичните свойства.

- Изтягане: Профилите се разтягат, за да се изправят и да се отстранят вътрешните напрежения, осигурявайки размерна точност.

- Сглобяване: Дългите профили се нарязват на необходимите дължини за по-нататъшна обработка.

- Стареене (Термична обработка): Профилите могат да бъдат подложени на термична обработка, за да се постигнат определени състояния и да се подобри якостта.

- Финишинг: Допълнителни процеси като анодиране, боядисване или нанасяне на прахообразно покритие подобряват вида и устойчивостта на корозия.

- Фабрикация: Допълнителна обработка, пробиване или перфорация привеждат детайлите до окончателните си размери и спецификации.

Всеки етап в тази последователност може да повлияе на размерната стабилност и цялостното състояние на повърхността на крайния продукт. Фактори като дизайна на матрицата, натиска на пресата, контрола на температурата и скоростта на изтегляне всички играят роля за осигуряване на профили, които отговарят на строги допуски и визуални стандарти.

Чести дефекти при екструзия, които купувачите трябва да знаят

Дори и при стабилен процес, нещата могат да се объркат. Ето някои типични дефекти при алуминиевата екструзия и контролни мерки, които помагат за предотвратяването им:

- Завърти. Профилът се изкривява по дължината си; намалява се чрез правилно позициониране на матрицата и контрол на напрежението.

- Изкривяване: Кривина по профила; регулира се чрез балансирано охлаждане и разтягане.

- Линии по матрицата: Повърхностни белези от износване или замърсяване на матрицата; решава се чрез редовна поддръжка и почистване на матрицата.

- Залепване: Неравномерност на повърхността от прилепналия към матрицата материал; минимизира се чрез оптимизация на смазването и температурата на матрицата.

- Размерно отместване: Профили извън спецификацията; предотвратява се чрез наблюдение в реално време и изследвания на способността.

Процесни контроли и доказателства: Какво търсят проверяващите

Интересувате се какъв вид документация потвърждава качествените твърдения на доставчик? Ето таблица със справочна информация, която съпоставя етапите на процеса на екструзия с обичайните доказателства за контрол, изисквани от доставчици, сертифицирани по IATF 16949:

| Стадий на процеса | Обичайни доказателства за контрол |

|---|---|

| Подготовка на заготовката | Сертификат за сплав, протоколи за предварително загряване |

| Екструзия | Документация за дизайн на матрици, протоколи от пресата, отчети от инспекция на размерите |

| Закаляване и разтягане | Протоколи за скорост на закаляване, проверки за праволинейност |

| Термична обработка/Стареене | Протоколи за цикли на пещта, сертификат за уплътняване |

| Завършване | Стандарти за инспекция на повърхността, протоколи за покритието |

| Производство | Протоколи от машинната обработка, финални проверки на размерите |

Дисциплинираните процесни контроли като тези са основа за надеждни PPAP и готовност за серийно производство. Когато сътрудничите с доставчик, който систематизира всяка стъпка, получавате увереност, че екструдираните ви компоненти ще отговарят както на техническите, така и на специфичните изисквания на клиента – постоянно и в големи обеми.

Сега, след като знаете как работи процесът на екструзия на алуминий и видовете дефекти и контроли, които са включени, следващата стъпка е да разберете разликата между сертификатите ISO 9001 и IATF 16949 – и кога всеки от тях е подходящ за вашия проект.

IATF 16949 или ISO 9001 за Вашата програма

Случвало ли ви се е да разглеждате сайт на доставчик и да се чудите: „Означава ли този знак за съответствие по ISO 9001, че доставчикът е готов за моята програма за пресоване на алуминий?“ Или може би сте виждали и двете означения – ISO 9001 и IATF 16949 – върху едно свидетелство и сте се чудили: „Кое от тях наистина е важно за моите нужди?“ Ако търсите доставчици на пресовани алуминиеви профили за изискващи приложения, особено в автомобилната индустрия, разбирането на разликата е от решаващо значение. Нека го обясним, за да можете да направите правилния избор за следващия си проект.

Кога ISO 9001 може да е достатъчна

ISO 9001 е основният стандарт за система за управление на качеството, признат по целия свят. За един производител на алуминиеви профили , сертификатът ISO 9001 означава, че те са изградили основна дисциплина на процесите – документирани процедури, редовни одити, корективни действия и ангажимент за непрекъснато подобрение. Ако извършвате ранни прототипи, набавяте компоненти независими от автомобилната индустрия или работите с доставчици, които предоставят само технологични оснастки или основни профили, ISO 9001 може да бъде достатъчен – ако вие уточнявате контролите на риска и изискванията на клиента от самото начало.

Например, ако разработвате нов корпус за потребителска електроника или архитектурен профил, ISO 9001 гарантира минимален стандарт на качество. Ще трябва да определите изискванията за алуминиеви екструзии ясно и да поискате поддържащи документи, но рискът обикновено е по-нисък в сравнение с проекти в регулираната автомобилна индустрия.

Кога трябва да изискате IATF 16949

А какво, ако проектът включва за какво се използват алуминиевите екструзии в структурите на автомобилните тела, шаситата или системите, критични за безопасността? Тук идва IATF 16949. Този стандарт се основава на ISO 9001, но добавя строги, специфични изисквания за автомобилната индустрия – мислете APQP, PPAP, проследимост от заготовка до готова част, строго управление на промените и устойчиво развитие на доставчиците ( Amtivo ).

За серийно производство или всяка програма, при която се изисква Процес за одобрение на производствени детайли (PPAP), IATF 16949 е стандартното очакване в индустрията. Това не е само за документация: става дума за култура на предотвратяване на дефекти, намаляване на риска и изпълнение на специфичните изисквания на клиента всеки път. Без IATF 16949 рискувате закъснения при старта, несъответстващи части и в крайна сметка недоволни клиенти.

| Степен | ISO 9001 | IATF 16949 |

|---|---|---|

| Обхват | Общ менджмънт на качеството за всяка индустрия | Специфични изисквания за автомобилната индустрия, обхващащи всички етапи на производството и веригата на доставки за детайли |

| Строгост на документацията | Стандартизирани процедури, основни записи | Подробни APQP, PPAP, FMEA, планове за контрол, проследимост и контрол на промените |

| Специфични изисквания на клиента | Решаване, ако е определено от договор | Интегрирано в QMS, задължително за автомобилни клиенти |

| Готовност за стартиране на производството | Обща валидация на процеса | Формално подаване на PPAP, одобрение въз основа на доказателства за серийно производство |

Как да четем обхватите на сертификати за няколко места

Звучи сложно? Ето какво трябва да знаете. Много производители на екструзия работят на няколко площи или имат сложни вериги на стойност. Когато преглеждате сертификат, не проверявайте само за логото – проверете детайлите:

- Адрес на мястото: Посочен ли е физическият адрес, от който ще се доставят вашите компоненти?

- Описание на обхвата: Споменава ли се изрично алуминиева екструзия , обработка, довършване или други процеси след това?

- Сертифициращ орган: Призната ли е тази инспекционна служба от IATF за автомобилни програми?

- Дата на изтичане: Валиден ли е сертификатът и действителен ли е за вашето производствено време?

При сертификати за повече от едно място, уверете се, че конкретното предприятие, което изпълнява вашата поръчка, е включено в обхвата на сертификата. Ако вашият доставчик извършва довършване или обработка по разкриване, тези процеси също трябва да бъдат включени.

Основен извод: Обхватът на сертификата трябва изрично да включва екструзията и всички процеси след това, които се извършват на мястото, от което се изпращат вашите компоненти – в противен случай вашите мерки за контрол на риска може да не са толкова ефективни, колкото си мислите.

Обобщение: Изборът между ISO 9001 и IATF 16949 не е просто формалност – той е свързан със съответствие на изискванията за сертифициране на вашата програма според нейния профил на риск и очакванията на клиента. След това ще преведем тези стандарти към конкретните изисквания за доставки по APQP и PPAP, които трябва да очаквате за програми, свързани с екструзия на алуминий.

Основни елементи на APQP и PPAP за програми по екструзия

Когато стартирате нова програма за екструзия на алуминий, пътят от концепцията до серийното производство минава през портали на качеството и изпълнението на задължения. Но какво всъщност означават термините APQP, PPAP, FMEA и план за контрол за вашата ежедневна доставка и как те ви помагат да избягвате скъпи грешки? Нека разпределим тези процеси на качество в автомобилната индустрия към ясни изисквания за покупката – така че да знаете точно какво да поискате и защо това е важно.

Етапи на APQP, които всяка програма за екструзия трябва да включва

Мислете за APQP за екструзия на алуминий като структурирана насока за успешен старт на продукта. Управление на качеството при нови продукти (APQP) обединява междусекторни екипи, за да планират, оценяват и валидират всяка стъпка, осигурявайки изпълнението на изискванията на клиента от първата част до пълното производство ( QAD ).

- Стартиране и изисквания на клиента: Определяне на всички технически спецификации, включително преглед на чертежите и специфичните изисквания на клиента (CSR).

- Оценка на изпълнимостта: Оценете дали процесът на екструзия, оборудването и последващите стъпки могат да отговарят на изискванията – преди инвестиция в матрици или машини.

- Чернова на плана за контрол: Разработете предварителен план за контрол, като изяснявате контролите по процеса за критични характеристики и рискове.

- Готовност на инструментите: Завършете проектирането, производството и валидирането на матриците, като се уверите, че инструментите отговарят на спецификациите.

- Пробно производство преди стартиране: Пуснете първоначиални серии, за да се валидират стабилността на процеса и съответствието на продукта, като се съберат данни за изследвания на способността.

- Предоставяне на документация и пробни части на клиента за одобрение преди серийно производство: Предоставете целия пакет с доказателства на клиента за одобрение преди началото на серийното производство.

Всеки етапен момент е точка, в която се идентифицират и смекчават рисковете, а не просто формалност. Пропуснете един етап и рискувате закъснения, преустройство или дори отхвърлени компоненти при стартиране.

Контролен списък с документация по PPAP за екструзии

Какво има вътре в един PPAP за алуминиеви профили ? Процесът на одобрение на производствените детайли (PPAP) е доказателството, че процесът е стабилен и възпроизводим. Въпреки че нивото на документация може да се различава, ето какво обикновено се включва в една стандартна програма за екструзия ( Дискус софтуер ):

- Протокол за преглед на чертежи и специфични изисквания на клиента (CSR)

- Диаграма на процеса за екструзия, термична обработка и завършващи операции

- Анализ на режимите на отказ и тяхното въздействие върху процеса (PFMEA)

- Контролен план, адаптиран към екструзията и последващите стъпки

- Сертификати за материала и термичната обработка

- Изследвания за способността на процеса по отношение на критични размери

- Доказателства за Gage R&R / анализ на измервателната система

- Обобщения на първоначалното изследване на процеса

- Справка за одобрение на вида (ако повърхностната обработка е критична)

- Ордер за представяне на части (PSW)

Наличието на тези документи не само удовлетворява изискване – то ви дава прозрение в стабилността на процеса, надеждността на измерванията и вниманието на доставчика към детайла. Чиста и добре организирана документация по PPAP също ускорява одобренията от клиента и намалява риска от закъснения при старта.

Очаквания относно FMEA и плана за контрол

Ако някога сте се чудили как доставчиците предвиждат и предотвратяват дефекти преди те да достигнат до вашата линия, отговорът е FMEA и планът за контрол. План за контрол на екструзията FMEA се занимава с анализ на риска: идентифициране на потенциални режими на отказ в процеса на екструзия (като например размерно отклонение, износване на матрицата или непостоянна термична обработка), след което се изграждат контроли, които да ги засекат или предотвратят Централната ).

За купувачите, ето какво да търсите:

- PFMEA, която обхваща целия процес на екструзия, включително вторични операции

- Контролният план е свързан директно с PFMEA и показва контролите за всеки идентифициран риск

- Ясни доказателства за непрекъснат мониторинг и непрекъснато подобрение

Доклади за първоначална инспекция на продукцията – когато доставчикът измерва първоначалните детайли според всички спецификации – трябва да съответстват на контролния план и на данните от PPAP. Това обективно удостоверяване осигурява правилната настройка на процесния прозорец преди началото на масовото производство.

Съвет за купувач: Съгласувайте методите на измерване и схемите на датумите с доставчика си преди началото на изследванията на способността. Това избягва скъпоструващи преработки и осигурява съответствие между вашите PPAP данни и реалните изисквания към вашия продукт.

Чрез разбиране и изискване на правилните продукти от APQP и PPAP, вие намалявате риска по програмата си за екструзия на алуминий и създавате основа за по-плавно стартиране. В следващата част ще разгледаме как тези качествени принципи влияят на графиката на проекта и къде идва истинската изгода.

Компромиси между цена и срокове, които трябва да очаквате

Когато сте под натиск да пуснете нов продукт, всяка допълнителна минута или лев във вашия проект за алуминиеви профили може да изглежда като препятствие. Следователно, заслужава ли си документацията и дисциплината, които изисква сертификатът IATF 16949, допълнителните усилия? Нека разгледаме какво наистина добавя време и разходи — и защо тези инвестиции се връщат чрез по-малко прекъсвания и по-голяма надеждност във веригата на доставки за алуминиеви профили.

Какво отнема време при проекти със сертифицирани профили?

Звучи сложно? Може би е така, но всяка допълнителна стъпка има цел. Проектите, изискващи сертификация, включват сериозно планиране и валидиращи дейности, които надхвърлят обичайното производство. Ето какво обикновено удължава сроковете при прилагане на IATF 16949 за производство на алуминиеви профили:

- Доказателства за валидация на матрицата: Потвърждение, че матрицата постоянно произвежда профили, съответстващи на спецификациите, преди серийното производство.

- Потвърждение на параметрите на термичната обработка: Документиране, че всяка партида отговаря на изискванията за състояние и якост.

- Изпитвания за проследяване: Осигуряване на проследимост на партидите от заготовка до готов профил, което е от съществено значение за ограничаване на проблемите и отзоваването.

- Потвърждение на възможности по отношение на критични за функцията размери: Провеждане на изследвания на възможности (Cp, Cpk) и анализ на измервателната система (MSA), за да се провери дали ключовите размери са стабилни и методите за измерване са надеждни.

- Синхронизиране на стандартите за визия: Синхронизиране на стандартите за повърхностна обработка и естетика чрез документирано одобрени пробни образци и рутини за инспекция.

- Пробни производствени серии преди стартирането: Провеждане на контролирани пилотни серии за валидиране на стабилността на процеса преди пълното увеличение на обемите.

- Контролирано управление на промените: Внедряване на формални процеси за преглед и одобрение на всяка промяна в процеса или дизайна, намаляващо риска от неочаквано отклонение.

Въпреки че тези стъпки могат да добавят дни или дори седмици към графиката на проекта, те са доказан начин за предотвратяване на скъпи проблеми при стартирането, аварийни повреди и хаотични действия, които могат да изкарат програмата от релсите.

Чести Намирания при Одити в Екструзионни Цехове

Някога се чудили какво наистина откриват одиторите при посещенията си в доставчици на екструзия? Дори и при опитни цехове може да се допускат грешки по основите. Ето някои типични несъответствия, които могат да забавят одобренията или да предизвикат корективни действия:

- Непълни записи за поддръжка на матрици, което затруднява проверката на техническото състояние на инструментите или установяването на причината за дефекти, свързани с матриците.

- Неясни или липсващи записи за проследяване на партидите от заготовка до готов профил, което ограничава възможността за съдържане на качествени проблеми.

- Несъответстваща документация относно процеса на закаляване, което може да доведе до незабелязани отклонения в механичните свойства.

- Липсващи връзки между плановете за контрол и PFMEA, което означава, че рисковете, идентифицирани при анализа на риска, не се контролират правилно в производството.

- Недостатъчни записи за контрол на промените, което увеличава вероятността от незадокументирани промени в процеса или отклонения, предизвикани от доставчици.

Тези установени проблеми могат да забавят програма, особено когато клиентите от автомобилната индустрия изискват строго доказателство за всеки етап от процеса. Като се заемете с тези области по-рано и проактивно, ще забележите по-леки одити и по-малко неочаквани проблеми по-късно ( InTouch Quality ).

Елементи на ефективен 8D отговор

Но какво се случва, ако нещо все пак се обърка? Това е моментът, в който идва на помощ дисциплинираният подход за решаване на проблеми – най-често чрез 8D процеса за корективни действия. Ето какво очакват клиентите от автомобилната индустрия от отговор 8D при установяване на несъответствия:

Ефективното 8D корективно действие включва: ясно описание на проблема, свързано с доказателства, анализ на основната причина, потвърден с данни, незабавни мерки за ограничаване на въздействието, за да се предпази клиента, системно корективно действие, свързано с актуализации на плановете за контрол, проверка на ефективността и стъпки за предотвратяване, които засягат доставчиците и бъдещите програми ( Сименс ).

Представете си, че получавате партида екструзионни профили с повърхностен дефект. Екипът 8D на доставчика ще:

- Документирайте проблема и засегнатите партиди.

- Съхранявайте всички съмнителни материали, за да се предотврати допълнително изпращане.

- Анализирайте защо е възникнал дефектът (причина за възникване) и защо не е бил забелязан по-рано (причина за избягване).

- Внедрете и потвърдете корективна мярка – например актуализиране на графиката за поддръжка на матрици или на инспекционни процедури.

- Актуализирайте плана за контрол и PFMEA, за да се осигури, че проблемът няма да се повтори.

- Споделете извлечените уроци с доставчици или свързани процеси.

Този структуриран подход не само удовлетворява изискванията на автомобилните клиенти, но и изгражда доверие и намалява риска от повторение на проблемите – основни причини, поради които все повече покупатели избират доставчици на алуминиеви профили, сертифицирани по IATF 16949, за критични приложения.

Разбирането на тези компромиси ви помага да създадете реалистични очаквания относно сроковете и разходите, а също така да оцените дългосрочната стойност на дисциплинираните програми, водени от сертификации. Следващия път ще разгледаме как да проверите статуса на сертификация и документацията на доставчика, преди да изпратите поръчка (RFQ), за да избегнете неочаквани изненади и да изградите по-устойчива верига на доставки.

Практически стъпки за проверка на сертификата за съответствие на IATF 16949 и обхвата на доставчика

Понякога се чудите дали сертификатът на доставчика по IATF 16949 наистина обхваща вашия проект за екструзия или просто е лого в подписа на имейл? Когато имате натиск да сътрудничите с надеждни доставчици на алуминиеви профили, малко предварителна проверка може да ви спести скъпи изненади в бъдеще. Ето как да проверите уверено сертификацията, да интерпретирате детайлите на обхвата и да поискате правилната документация за качество на доставчика, преди да изпратите поръчка (RFQ).

Къде да проверите статуса на сертификацията по IATF

Първо, не приемайте на доверие PDF сертификат. Официалният Каталог на сертифицирани по IATF организации е вашият едномесечен източник за проверка. Този регистър изброява всички валидни сертификати по IATF 16949 по света, включително обхвата на сертификацията, адресите на местоположенията, органа по сертифициране и датите на валидност. Ако сертификатът на доставчика не фигурира тук, това е предупредителен сигнал – независимо колко убедителни изглеждат документите му.

- Посетете каталога на сертифицираните по IATF организации и търсете по име на компанията или номер на сертификата.

- Проверете дали адресът на обекта съвпада с този, от който получавате екструзиите от алуминий.

- Прегледайте формулировката на обхвата: Посочва ли се екструзия от алуминий и евентуални вторични процеси (машинна обработка, завършващи процеси), които са ви необходими?

- Забележете органа по сертифициране и се уверете, че той е признат от IATF.

- Потвърдете, че датата на валидност е подходяща за вашия проектен график.

- Поискайте обобщен преглед на последния доклад от одита или неповерително резюме на установените факти и статуса.

- Поискайте пробен пакет по PPAP – например план за контрол и PFMEA за подобен профил, за да оцените степента на документиране на качеството.

- Проверете дали процесът APQP/PPAP на доставчика съответства на действащите изисквания на AIAG и OEM (особено ако доставяте на големи автомобилни производители).

Как да се интерпретира обхвата, датата на валидност и адресите на обектите

Звучи задушевно? Ето какво е най-важно: обхватът на сертификата трябва изрично да споменава алуминиевата екструзия и всички последващи стъпки, извършвани на сертифицирания обект. Ако сертификатът обхваща само производство на сърцевина или друг завод, мерите ви за контрол на риска може да са непълни. Проверете също за сертификати за няколко обекта – убедете се, че физическият обект, който обработва вашите компоненти, е посочен, а не просто седалище на компанията или нерелевантен обект. Важни са и датите на валидност; изтекъл или скоро предстои да изтече сертификат може да забави проекта ви, ако доставчикът трябва да се сертифицира отново или да отстрани сериозни несъответствия от одит.

Документи, които трябва да поискате преди изпращане на поръчка

Преди да изпратите запитване за оферта, подгответе се с правилните въпроси и искания за документация. Ето списък с неща, които купувачът трябва да провери, за да е сигурен, че всичко е подготвено:

- Проверете сертификата IATF 16949 чрез официалния регистър и сравнете всички данни и обхвата на сертификата.

- Поискайте резюме на последния доклад от одита (неконфиденциална версия), за да идентифицирате незавършени намирания или действия за подобрение.

- Поискайте пробен пакет PPAP – план за контрол, анализ на риска PFMEA и анализ на измервателната система за сравним профил от екструзия.

- Потвърдете дали документацията на доставчика по APQP/PPAP отговаря на изискванията на AIAG и специфичните изисквания на клиента.

- Попитайте за системи за проследяване и доказателства за проследяване на партиди от заготовка до готова част.

- Сертификати, които не могат да бъдат проверени или липсват в регистъра на IATF

- Несъответстващ обхват (напр. в сертификата пише „алуминиеви профили“, но на обекта се извършва само механична обработка)

- Изтекъл или приостановен статус на сертификата

- Твърдения за сертификат, който все още се изработва, за активно автомобилно серийно производство

- Неохота да се споделя документация за качеството на доставчика или доказателства за PPAP

Ако забележите някои от тези предупредителни знаци, направете пауза и проучете по-задълбочено – не рискувайте старта си въз основа на неутвърдени предположения. Както препоръчват експертите по извършване на проверки на доставчици, независимата верификация и редовната преоценка са най-добрата ви защита срещу скъпи прекъсвания ( SafeCoze ).

Имате ли нужда от шаблон за бързо извършване на проучване? Ето текст, който можете да копирате:

„За подкрепа на нашия процес на набавяне, моля изпратете копие от вашата текуща сертификатна IATF 16949 (включително обхвата и адреса на сайта), потвърждение за обхвата на обхвата за екструзия на алуминий и всички вторични процеси, както и представителна документация относно качеството, като например план за контрол и PFMEA за подобен профил. Също така изискваме обобщение на вашите най-нови намирана от одити и статус. Благодарим ви за подкрепата.“

Следвайки тези стъпки, ще забележите по-голяма увереност при избора на доставчици и по-малко изненади, докато вашата програма преминава от RFQ към одобрение PPAP. След това ще разгледаме как тези стъпки за верификация могат да бъдат преведени в прозрачна и защитима матрица за оценка на доставчиците за вашия екип.

Матрица с претеглени оценки за избор на доставчици

Представете си, че сте изправени пред купчина RFQ и няколко перспективни доставчици на екструзия – как правите избор, който да издържи на проверка? Разчитайки на интуицията или на най-ниската цена, едва ли ще постигнете най-добрия дългосрочен резултат. Вместо това, представете си ясна и структурирана матрица за избор на доставчици – такава, която помага на вашия екип да сравнява еднакви неща, да документира решенията и да обоснове финалния избор с увереност. Нека разгледаме как подходът с претеглени оценки може да преобрази процеса на оценка на доставчиците ви за програми на екструзия на алуминий, особено когато готовността за PPAP и дисциплината по IATF 16949 са непреклонни изисквания.

Критерии за оценка на доставчиците на екструзия

Звучи сложно? Не е задължително. Започнете с идентифициране на основните критерии, които са най-важни за вашия проект. Често те включват качество, доставка, разходи и фактори за управление на риска – всеки от тях съпоставен с изискванията на вашата програма и очакванията на клиента.

| Критерий | Дефиниция | Предложено ниво на тегло | Документи за преглед |

|---|---|---|---|

| Изчерпателност на обхвата на сертификата | Покрива ли изрично текущата сертификат на доставчика екструзия от алуминий и всички последващи процеси на мястото на оттегляне? | Висок | Сертификат по IATF 16949, описание на обхвата, адрес на площадката |

| Способност на процеса относно критичните характеристики | Възможност за постоянно изпълнение на основните размерни и повърхностни изисквания за вашите профили на екструзия | Висок | Проучвания на способността, първи доклади за артикул, исторически данни |

| Готовност за PPAP | Дълбочина, пълнота и организация на документацията PPAP за подобни продукти | Висок | Образци на планове за контрол, PFMEA, PSW, предишни протоколи от подавания |

| Дисциплина при управление на промените | Колко строго се документират, одобряват и комуникират процесови и продуктови промени | Среден | Журнали с искания за промени, работни потоци за одобрение, записи за контрол на версиите |

| Дълбочина на проследимостта | Обхват на проследимостта на партиди, материали и производствени процеси от заготовка до готова част | Висок | Матрица на проследимостта, отчети за проследяване на партиди, записи от баркод/RFID |

| Време за изпълнение и логистична гъвкавост | Способността да се спазват изисканите срокове за доставка и да се адаптират промени в графиката | Среден | Исторически данни за навременно изпълнение на доставки, логистически планове, доказателства за резервна мощност |

| Прозрачност на структурата на разходите | Яснота и предвидимост на цените, включително разбивка за инструменти, материали и вторични операции | Ниско/Средно | Разбивка на оферти, модели на разходи, клаули за ескалация |

| Капацитет и способност за резки увеличения | Способност за обработка на увеличени обеми или спешни поръчки без компрометиране на качеството | Среден | Графики на капацитета, политики за свръхработно време, планове за извънредни ситуации |

| Спазване на изисквания, специфични за клиента | История на изпълняване на уникални изисквания на производители или Tier 1 доставчици (например етикетиране, опаковка, документация) | Висок | Журнали за съответствие на CSR, обратна връзка от клиенти, audit reports |

Как да оценим качеството спрямо цената и доставката

При изграждането на вашия матрица за избор на доставчици , се противопоставете на желанието да се отнасяте еднакво към всички критерии. За програми за екструзия в автомобилната индустрия, качеството и готовността на PPAP често надвишават стойността на цената – защото закъснение или неуспешно стартиране може да отмени всяка икономия. Ето прост подход:

- Задайте „Висок“ приоритет на критериите, които са критични за успеха на програмата – като обхват на сертификацията, способност на процеса, проследимост и документация по PPAP.

- Използвайте „Среден“ приоритет за важни, но по-малко критични фактори – например управление на промените и гъвкавост на логистиката.

- Прилагайте „Нисък“ приоритет към критерии, които въпреки че са релевантни, няма да определят успеха или провала на вашия старт – например незначителни разлики в цената или некритични капацитети.

Включете взаимодействащи екипи (качество, инженеринг, покупки, логистика), за да се съгласуват тези тегловни коефициенти от самото начало. Това гарантира, че критериите ви за оценка на доставчика на екструзия ще отразяват както техническите изисквания, така и бизнес реалностите ( Графит Конект ).

Примерно обосноваване за оценка на кандидатите в краткия списък

Оценката е само началото – процесът става прозрачен и защитим чрез документиране на обосноваването. По-долу са дадени примери за език на обосноваване, които можете да използвате за всеки критерий:

- "Оценка Висока, защото планът за контрол директно се свързва с PFMEA и има налични исторически данни за способността на екструзията за подобни сплави и дебелини на стените."

- "Оценка Средна: Доставчикът разполага с издръжлив процес на управление на промените, но наличието на доказателства за скорошни изпуснати процеси изисква по-плътно наблюдение."

- "Оценка Ниска: Оферта липсва разбивка на разходите за инструменти и завършващи операции, което може да повлияе на прогнозируемостта на цената."

- "Оценка Висока: Системата за проследяване е демонстрирала проследяване от заготовка до готова част по време на одит, със сканиране на баркодове на всяка етап от процеса."

- „Оценка: Доставчикът е предоставил пълен пакет PPAP за съпоставим профил, с документиране и одобрение на всички 18 елемента от важен производител на оборудване.“

Насърчете екипа си да използва конкретни доказателства, а не само мнения, и да записва обосновки за всеки резултат. Това създава проследяемост за решения относно присъждане на награди и помага да се защити изборът ви, ако бъде оспорен от заинтересовани страни или клиенти.

Матрица за оценка с тегловни коефициенти, изградена въз основа на ясни критерии за оценка на доставчици на екструзионни профили и документирана обосновка, превръща избора на доставчик от игра на познаване в прозрачен и защитим процес – един процес, който подпомага успеха на вашия проект от RFQ до одобрение на PPAP.

След като сте оценили краткия списък и сте изготвили обосновките, вие ще бъдете готови да сравнявате типовете доставчици и да направите уверен и базиран на риска избор на следващия етап.

Практичен кратък списък и сравнение на типове доставчици

Когато сте готови да предприемете действия въз основа на оценката на вашия доставчик, следващата стъпка е преобразуването на вашата матрица с претеглени оценки в практична кратка листа. Но как сравнявате различни типове доставчици на екструзия и кой е най-умният начин да структурирате подхода си към набавянето за 2025 г.? Нека го разгледаме по-подробно, за да можете да вземате уверени решения, базирани на риска, които съответстват на нуждите на вашия проект.

Препоръчителна кратка листа от доставчици, готови по IATF, за 2025 г.

Не всички доставчици на екструзия са еднакви. По-долу е дадена класирана кратка листа, започвайки с доказан доставчик на алуминиева екструзия, съответстващ на стандарта IATF 16949, който покрива целия спектър от обхват на процеса, качество и поддръжка при стартиране:

- Shaoyi Metal Parts Supplier — Водещ интегриран доставчик на прецизни метални автокомпоненти в Китай. Разгледайте техните доказани части за екструзия от алуминий и подходи за стартиране, съответстващи на IATF, за автомобилни проекти.

- Други доставчици на екструзия, сертифицирани по IATF 16949, със силни препоръки от автомобилната индустрия и стабилни процесни контроли.

- Доставчици на екструзия само по ISO 9001, подходящи за неколи автомобилни проекти или първоначални прототипни проекти, където не е необходим пълният автомобилен стандарт.

Сравнение на типовете доставчици

За да визуализирате разликите, ето сравнителна таблица с основните измерения за всеки клас доставчици:

| Тип на доставчика | Статус IATF | Обхват на процесното покритие | Дълбочина на PPAP | Мащабируемост |

|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Сертифициран по IATF 16949 | Екструзия, механична обработка, завършване (анодиране, галванопокритие, фосфатиране) | Пълно съответствие на AIAG PPAP, бързо прототипиране, надеждна документация | Високо – доказано с глобални OEM производители, цифрово управление на производството, резервна капацитетна мощност |

| Други доставчици, сертифицирани по IATF 16949 | Сертифициран по IATF 16949 | Обикновено екструзия, може да включва обработка/довършване (различно за всеки доставчик) | Пълен PPAP, макар степента и оперативността да варират | Средно до високо – Зависи от размера и опита на доставчика |

| Доставчици само с ISO 9001 | Сертифициран по ISO 9001 | Екструзия, понякога основно обработка/довършване | Ограничен PPAP, може да не отговаря напълно на изискванията за автомобилна индустрия | Средно – Най-добре подходящо за прототипи или проекти извън автомобилната индустрия |

Кога да изпробвате с два доставчика: Стратегия за двойно набавяне

Все още не сте сигурни кой път да изберете? За стартове с висок риск в автомобилната индустрия, стратегията за двойно набавяне може да е разумен ход. Като се квалифицират основен и втори доставчик – предпочтително в различни региони – вие се предпазвате от смущения като недостатъчна производствена мощ, закъснения в логистиката или проблеми с качеството Стратегии за набавка ). Този подход помага за поддържане на стабилен поток от съответстващи на изискванията компоненти и поддържа доставчиците ангажирани и готови да разширят обемите, ако е необходимо.

-

Shaoyi Metal Parts Supplier

Предимства

- Пълна дисциплина по IATF 16949, пълна проследимост на процесите и бърза подкрепа при одобрение на пробна продукция (PPAP)

- Интегрирано инженерство и цифрово управление на производството за по-бързи и надеждни старти

- Доказан опит при работа с големи автомобилни производители по света; намалява риска от страна на доставчика

Недостатъци

- Може да изисква по-голям първоначален ангажамент при сложни, персонализирани проекти

-

Други доставчици, сертифицирани по IATF 16949

Предимства

- Съответства на основните автомобилни изисквания и предлага известна гъвкавост относно обхвата на процесите

- Често базирани локално за по-бърза логистика

Недостатъци

- Дълбочината на процесите и документацията може да варира; може да не осигури пълна интеграция или цифрова прозрачност

-

Доставчици само с ISO 9001

Предимства

- Подходящи за прототипи или програми извън автомобилната индустрия с по-нисък риск

- Често пъти конкурентни по отношение на цената за основни профили

Недостатъци

- Липса на контролни системи от автомобилна класа, ограничен PPAP и по-слабо управление на риска

- Възможно е да не отговаря на изискванията на OEM или Tier 1 за серийно производство

Правилният тип доставчик за екструзия винаги трябва да съответства на риска по вашата програма и изискванията на клиента. За автомобилни стартове, при които качеството, проследимостта и дисциплината на PPAP са непререкаеми, сътрудничеството с водещ доставчик на алуминиева екструзия, одобрен по IATF 16949 като Shaoyi, значително намалява риска от стартиране и гарантира съответствие от първия ден.

Докато финализирате вашия списък с кандидати, имайте предвид тези различия. В следващата стъпка ще ви осигурим практически проверени списъци за RFQ и въпроси за одит, които ще ви помогнат уверено да направите следващата стъпка – дали да изпробвате с един проверен партньор или да изберете стратегия с два доставчика за по-голяма устойчивост.

Практически инструменти и вашата следваща стъпка

Когато е време да превърнете списъка си от кратък списък на доставчици в реално решение за набавяне, наличието на правилните инструменти под ръка може да направи всичката разлика. Някога ли се е случвало да си пожелаете за кратък и ясен списък с въпроси, който лесно да копирате и поставите за вашето запитване (RFQ) за алуминиеви профили, или се чудили кой въпрос за одит наистина разграничава сертифициран доставчик за екструзия от останалите? Нека разгледаме основните стъпки и въпроси, за да можете да действате уверено – без предположения.

Списък с въпроси за RFQ за програми за екструзия (копирай и постави)

Преди да изпратите следващото си запитване (RFQ), помислете колко по-лесен би бил процесът, ако поискате правилните детайли от самото начало. Ето практична проверочна таблица за запитване (RFQ) за алуминиеви профили, която можете да използвате, за да се уверите, че доставчиците отговарят на вашите изисквания и са готови да изпълнят следващите стъпки по APQP и PPAP:

- Потвърждение на сертификат и обхвата му (IATF 16949 е предпочитан за автомобилната индустрия, с ясно посочване на процеса на екструзия и свързани с нея последващи процеси)

- Възможности за сплав и термична обработка (напр. 6061-T6, 6063-T5, 6005A-T6 – съобразени с нуждите на приложението)

- Възможности за допуски и повърхностна спецификация (поискайте доказателства за съответствие с вашите критични размери и изисквания за повърхностна обработка)

- Доказателства за контрол върху процесите на термична обработка и завършващата обработка (протоколи от пещи, записи от процеса на анодиране/прахообразно покритие)

- Данни за възможности по отношение на подобни профили (исторически Cp/Cpk анализи, отчети от първоначална инспекция на продукта)

- Споразумение относно методите за измерване (уточнете система на отсчет, Gage R&R и честота на инспекции)

- Задължения относно документацията по PPAP (изброете конкретните документи и нивото на представяне)

- Прозорци за времето за изпълнение и логистична гъвкавост (стандартни и ускорени опции)

- Процес за контрол на промените (поискайте примерен формуляр за заявка и одобрение на промени)

Използването на този списък с въпроси при поръчка за алуминиеви екструзионни профили ви помага да получите сравними оферти и минимизира скъпоструващи корекции или неочаквани проблеми при стартиране) Shengxin Aluminum ).

Въпроси за одит, насочен към рискове при екструзия

Някога се чудили какви въпроси да зададете при проверка на доставчик, за да разберете качеството и дисциплината на процеса при екструзията? Ето списък с конкретни въпроси за проверка на екструзията, съобразени с уникалните рискове при производството на алуминиеви профили:

- Можете ли да покажете проследимост от заготовка до готов продукт за един отскорошен производствен лот?

- Покажете доказателства за планираното поддръжка на матрици и действителните записи за поддръжка.

- По какъв начин се наблюдават и записват параметрите на закаляване и скоростта на охлаждане?

- Какви проверки се правят за еднородност на температурата в пещите за стареене и за сертифициране на термичната обработка?

- Как се проследяват, анализират и намаляват процентите на скрап и преработка?

- Предоставете последен доклад с корективни действия за несъответстващ лот – каква е била основната причина и как е било решен проблемът системно?

- Как се управлява качеството на доставчиците за външно изпълнени процеси като анодитна обработка или обработка с машина?

Задавайки тези насочени въпроси при одит на екструзията, ще ви помогнат да разкриете степента на качество на системите на вашия доставчик и дали те наистина са готови да действат като сертифициран доставчик на екструзия за изискващи програми.

Следващи стъпки със сертифициран партньор

И така, какъв е разумният начин да се премине от оценка към партньорство? Ето доказан път, който можете да следвате - независимо дали правите пилотен проект с един доставчик или използвате двоен източник за допълнителна сигурност:

Потвърдете сертификацията и обхвата, съгласувайте очакванията за APQP/PPAP, тествайте контролиран предстартов период и предоставете поръчка въз основа на документирани доказателства за способност на процеса и дисциплината на качеството.

Този подход гарантира, че не просто попълвате формуляри, а че изграждате основа за надеждно снабдяване и по-малко нарушения при стартиране.

За партньор, съответстващ на IATF и готов да поддържа автомобилни стартирания, прегледайте доставчика на метални части Shaoyi части за екструзия от алуминий и поиска програмно-специфична документация. Тяхният интегриран, сертифициран подход може да ви помогне да намалите риска при следващата ви програма за екструзия и да опростите процеса от RFQ до успешно одобрение по PPAP.

Често задавани въпроси относно доставчици на алуминиеви профили, сертифицирани по IATF 16949

1. Какво представлява сертификатът IATF 16949 и защо е важен за доставчиците на алуминиеви профили?

IATF 16949 е глобален стандарт за управление на качеството в автомобилната индустрия, който се основава на ISO 9001 с допълнителни изисквания относно управление на риска, проследимост и контрол на процесите. За доставчиците на алуминиеви профили тази сертификация гарантира ефективен контрол през целия процес на производство, минимизира дефектите и отговаря на строгите изисквания на клиентите от автомобилния сектор. Изборът на сертифицирани доставчици помага на купувачите да намалят риска при стартиране, да отговарят на изискванията на PPAP и да постигнат постоянство в качеството на компонентите за автомобилни проекти.

2. Как процесът на алуминиева екструзия се възползва от доставчици, сертифицирани по IATF 16949?

Доставчици, сертифицирани по IATF 16949, прилагат систематичен контрол на процесите на всяка стъпка при екструзията на алуминий, от подготовката на заготовките до завършващите етапи. Тази дисциплина предотвратява чести дефекти, осигурява стабилни размери и гарантира, че всяка част отговаря на изискваните спецификации. Поръчителите печелят от по-добра проследимост, по-чиста документация и по-малко забавяния в производството, което прави сертификацията ключов фактор за успешното пускане на автомобили.

3. Как поръчителите могат да проверят дали доставчик на екструдирани алуминиеви профили наистина притежава сертификат IATF 16949?

Поръчителите трябва да проверят официалния указател на сертифицирани организации по IATF, за да потвърдят статуса на сертификация на доставчика, като се уверят, че адресът на обекта и обхвата включват екструзия на алуминий и всички последващи процеси. Поискването на обобщени данни от последни одити и примери за документация относно качеството, като контролни планове и PFMEA, осигурява допълнителна увереност относно съответствието и зрялостта на процесите.

4. Кога е допустимо да се използват доставчици на екструзия, сертифицирани по ISO 9001, вместо такива с IATF 16949 сертификат?

Доставчици, сертифицирани по ISO 9001, могат да са подходящи за не-автомобилни проекти, ранни прототипи или когато риска е по-ниска и изискванията на клиента са ясно дефинирани. Въпреки това, за серийно автомобилно производство или когато е необходимо PPAP одобрение, сертификатът IATF 16949 е стандарт в индустрията, който осигурява пълно съответствие, намаляване на риска и безпроблемно одобрение на производствени компоненти.

5. Какви са основните предимства при партньорство с доставчик като Shaoyi Metal Parts Supplier за автомобилни алуминиеви профили?

Доставчикът на метални компоненти Shaoyi предлага комплексно решение със сертификат IATF 16949, осигурявайки пълен контрол върху процесите, бързо прототипиране и пълна проследимост. Опитът им с глобални автомобилни марки, цифровото производствено управление и изчерпателните процеси за осигуряване на качество значително намаляват риска в доставната верига и помагат на купувачите да осъществяват надеждни и навременни стартове за критични автомобилни компоненти.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —