Прахово боядисване на щамповани стоманени контролни рамена: Основно ръководство

Накратко

Нанасянето на прахово покритие върху стоманени контролни ръчки чрез штамповане е отличен метод за постигане на изключително дълготрайна и устойчива на корозия повърхност, която надминава традиционните боядисвания. Въпреки това, процесът не е прост. Напълно е задължително да се демонтират напълно ръчките, като се премахнат всички сферични стави и бушинги преди нанасянето на покритието. Тези компоненти не могат да издържат високите температури при вулканизация от около 400°F (200°C) и ще бъдат унищожени, което води до повреда на компонентите.

Защо да се нанася прахово покритие върху стоманени контролни ръчки чрез штамповане?

Когато възстановявате или модернизирате окачването на автомобил, повърхността на компоненти като контролни ръчки е нещо повече от декоративен елемент. Праховото покритие е процес на финиширане, при който се нанася сух, свободно течащ прах чрез електростатично зареждане върху метална част, след което се вулканизира при топлина. Този метод създава плътна повърхност, която е значително по-здрава и по-дълготрайна в сравнение с обикновената боя, което го прави идеален за високонапрегнати автомобилни части, изложени на сурови пътни условия.

Предимствата от висококачествени части за вторичен пазар, често описвани с термини като „двуетапно гланцово черно напудряване“, включват превъзходна устойчивост към отлупване, драскотини, химикали и ръжда. Тази издръжливост осигурява не само по-дълго време добро външно изглеждане на компонентите, но и по-добра защита срещу корозия, която може да наруши тяхната структурна цялостност с течение на времето. Пробитата стомана е често срещан материал за оригинални (OEM) контролни рамени поради добрия баланс между якост и икономичност при производството. Въпреки че материали като кованата стомана предлагат по-добра устойчивост на умора, а алуминият осигурява намаляване на теглото, пробитата стомана е здрав и надежден избор за повечето приложения, което я прави идеален кандидат за подобрена защита чрез напудряване. Shaoyi (Ningbo) Metal Technology Co., Ltd. , която осигурява напреднали авточастите от процеса на прототипиране до масово производство.

За по-добро разбиране на предимствата, помислете за това сравнение между прахово покритие и традиционно боядисване за компоненти на окачването:

| Функция | Прахово покритие | Традиционна боя (напръскване/четка) |

|---|---|---|

| Издръжливост | Отлична устойчивост срещу отломки, драскотини и абразия. | Склонна към отломки и драскотини от пътни отломки. |

| Устойчивост на корозия | Създава дебел, непроницаем барие, който е изключително ефективен срещу ръжда. | Добра, но може да се провали, ако слоят боя е нарушен. |

| Химическа устойчивост | Висока устойчивост към течност за спирачките, бензин и други автомобилни химикали. | Може да бъде повредена или премахната от агресивни химикали. |

| Качество на финала | Еднородна, дебела и последователна повърхност без капки или стичане. | Качеството зависи силно от уменията; склонно към капки и неравномерни слоеве. |

| Екологично въздействие | Не съдържа разтворители и отделя незначителни количества лечи органични съединения (ЛОС). | Отделя ЛОС в атмосферата. |

Ключовото предизвикателство: Работа с шарнири и букси

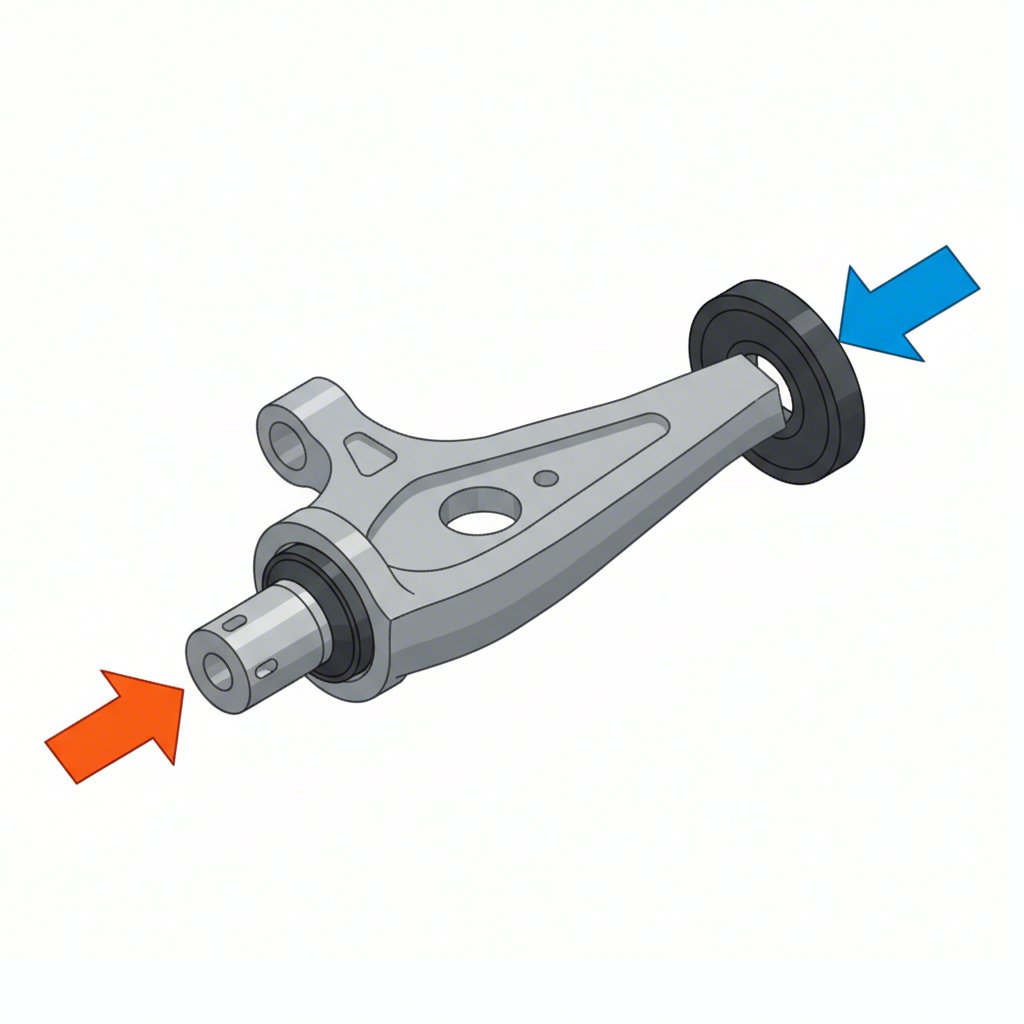

Най-важният и най-предизвикателен аспект при напудряването на контролни ръчки е работата с интегрираните компоненти. Тъй като потребителите често питат във форумите, какво правите, когато шарнирът е напрегнат или дори заварен? Отговорът е недвусмислен: всички шарнири, букси и неметални компоненти трябва да бъдат напълно премахнати, преди ръчките да влязат в пещта за отвързване. Високата температура ще стопи гумени и полиуретанови букси и ще унищожи уплътненията и смазката във всеки шарнир.

Методът за премахване зависи изцяло от начина, по който са монтирани компонентите:

- Сменяеми букси: Повечето гумени или полиуретанови бушинги се монтират чрез пресоване в лоста за управление. Те могат да бъдат премахнати с хидравличен прес или в някои случаи внимателно изгорени. След нанасяне на покритието, нови компоненти, като полиуретановите бушинги и накладките за притискане, споменати в комплекти от Cognito Motorsports , трябва да бъдат преснати обратно.

- Пресовани балансови стави: Както отбелязват потребители в Reddit, много горни лостове за управление имат балансова става, която е пресована в самия лост. Премахването ѝ изисква тежък хидравличен работилнически прес. Опитът за изваждане чрез чук може да повреди лоста за управление. След нанасяне на покритието, нова балансова става трябва да бъде пресната обратно, което прави този момент подходящ за 'Замяна на балансова става на горен лост за управление'.

- Заварени балансови стави: Това е най-трудният сценарий, често срещан при по-стари превозни средства. Както беше обсъдено във Фейсбук, ако шарнирът е заварен, не може просто да бъде избутан навън. Процесът изисква изрязване на стария шарнир, заравняване на повърхността с ъглов шлайф и след това изработване и заваряване на нов шарнир на място. Това е сложна процедура, която изисква значителни умения в областта на металообработката и заварката.

Сложността и необходимите инструменти варира значително между тези типове:

| Тип на компонента | Ниво на трудност | Основни необходими инструменти |

|---|---|---|

| Сменяеми бушинги | Среден | Хидравличен прес, комплект за изваждане на лагери/бушинги |

| Пресови шарнири | Твърд | Тежък хидравличен прес, подходящи прес форми |

| Заварени шарнири | Експерт | Ъглов шлайф, заваръчна машина, инструменти за металообработка |

Стъпка по стъпка ръководство за напудряване на лостове за управление (след демонтаж)

След като лостовете за управление са напълно от гол метал, освободени от всички шарнири и бушинги, може да започне процесът на напудряване. Строго следване на тези стъпки е от решаващо значение за постигане на професионално качество и дълготрайно покритие.

- Изчерпателна подготовка: Това е най-критичната фаза за адхезията. Лостовете за управление трябва да бъдат обработени до гол метал. Това обикновено се постига чрез обработка с абразив (като пясъчна или стъклена обработка), за да се премахне целият ръжда, оксиден слой и старите покрития. Всички остатъчни замърсители ще попречат на правилното залепване на напудряването. След обработката с абразив, детайлът трябва да бъде обезмаслен с разтворител, за да се премахнат мазнини или отпечатъци от пръсти.

- Маскиране на критични повърхности: Преди нанасянето на праховото покритие, трябва да заградите всички области, които не трябва да бъдат покрити. Това включва вътрешните повърхности, където се монтират бушингите, коничното отвор за болта на шарнира и всички нарязани отвори. За тази цел се използват високотемпературни лепенки за маскиране и силиконови запушалки.

- Нанасяне на прах: Носещият лост се окачва на метален кукичка, за да бъде заземен. Специализиран пистолет за електростатично пръскане придава на праховите частици отрицателен електрически заряд. Тъй като носещият лост е заземен, зареденият прах се привлича към него и залепва за повърхността, създавайки равномерен слой.

- Запечатване в фурната: Покритата част внимателно се премества в специална фурна за запечатване. Нагрява се до определена температура (обикновено около 400°F или 200°C) за определено време. Топлината стопява праха, позволявайки му да се разтече и образува гладък, непрекъснат филм, който се превръща в твърдо и издръжливо покритие.

За успешното изпълнение на проекта ще ви е необходим списък с основното оборудване:

- Защитни приспособления: Респиратор, предпазни очила, ръкавици.

- Инструменти за подготовка: Достъп до кабина за пясъчна обработка или услуга за такава, обезмасляващ разтворител.

- Материали за маскиране: Термоустойчива лепенка, силиконови запушалки.

- Оборудване за нанасяне на покритие: Електростатичен пистолет за прахово покритие, прах по ваш избор (напр. матово-черен), източник на компресиран въздух с филтър/сушилня.

- Оборудване за отвърждаване: Специализирана електрическа фурна с достатъчно голям размер за детайлите (НЕ използвайте кухненската си фурна).

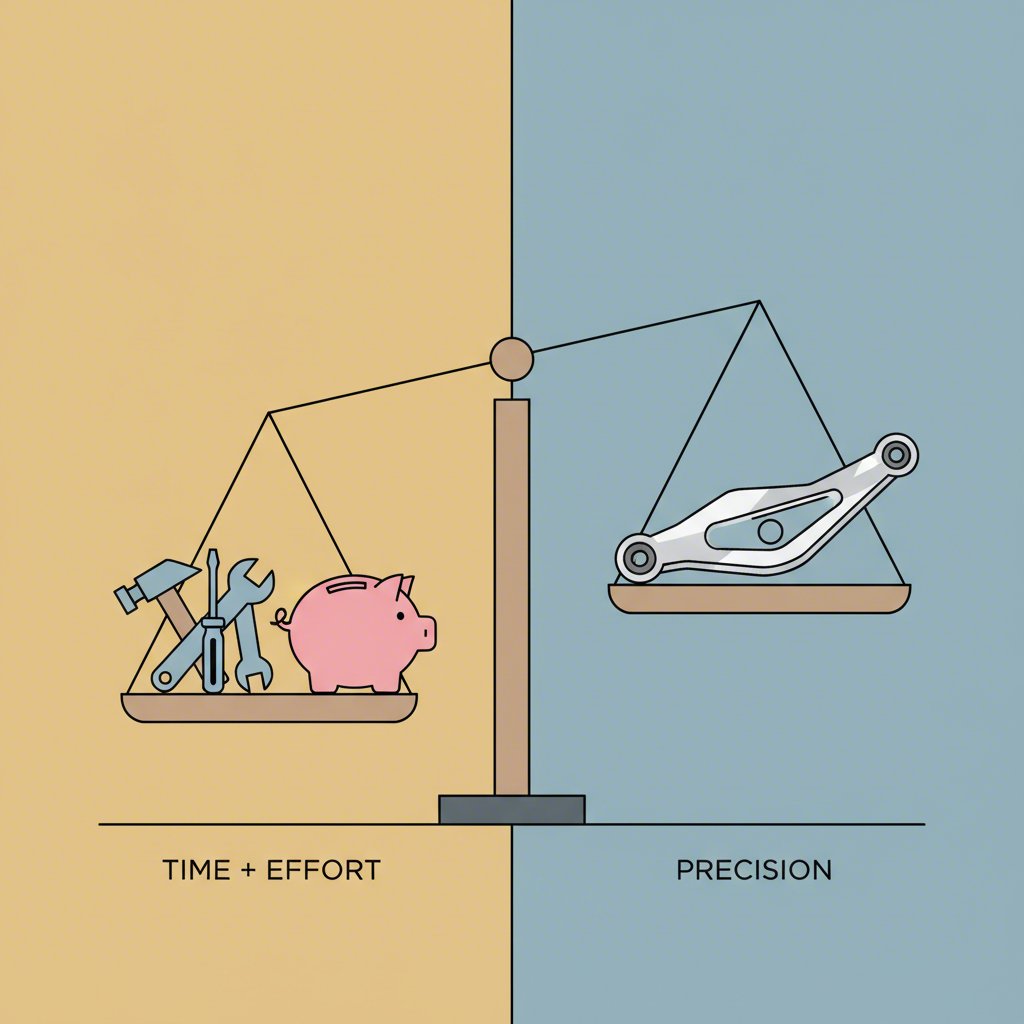

Собственоръчно изпълнение срещу професионална услуга: Разпределение на разходи и усилия

След като разберете процеса, окончателното решение е дали да поемете работата сами или да наемете професионалист. Този избор зависи от бюджета ви, времевия график, наличните инструменти и желаното качество. Подходът с „направи сам“ предлага удовлетворение от усвояването на нова умение, но първоначалните разходи и кривата на учене могат да бъдат значителни. Професионална услуга осигурява гарантиран резултат с високо качество без никакви грижи.

По-долу е представено сравнение, което ще ви помогне да оцените двата подхода:

| Фaktор | Подход „Направи сам“ | Професионално обслужване |

|---|---|---|

| Първоначални разходи | Високи първоначални разходи за пистолет за прахово покритие, специализирана фурна и защитно облекло (500 – 1000+ долара). | Без разходи за оборудване. Платите само за услугата. |

| Разходи на работа | Ниски, само разходи за прах и разходни материали след първоначалните инвестиции. | Умерени, типично 150 – 300 долара за двойка контролни рамени (включително подготовката). |

| Умения и усилия | Изисква сериозно проучване, практика и прецизна подготовка. Демонтажът/монтажът все още е ваша отговорност. | Минимални усилия. Оставяте демонтираните части и вземате готовия продукт. |

| Качество на резултата | Променливо. Може да бъде отлично с практика, но първоначалните резултати могат да са неравномерни или с ограничена издръжливост. | Постоянно високо качество, професионална обработка с максимална издръжливост. |

| Вложено време | Значително време е необходимо за настройване, подготовка, нанасяне, отвързване и почистване. | Бързо изпълнение, често за няколко дни. |

Ако изберете професионалист, уверете се в качеството му. Попитайте го за процеса, за да сте сигурни, че извършва правилно критичните стъпки по подготовката. Основни въпроси включват:

- Какъв е Вашият процес на абразивно обработване и химическо отстраняване?

- По какъв начин защитавате критични области като втулки и конусни връзки?

- Каква марка и вид прах използвате за компоненти на шасито?

Често задавани въпроси

1. В какво се състои разликата между штампованите и кованите управляеми лостове?

Пресованите носачи се изработват чрез пресоване на стоманени листове в матрица, като често се състоят от две половини, заварени заедно. Кованите носачи се получават чрез загряване на метал и компресиране в матрица, което подрежда вътрешната зърнеста структура на метала и води до по-голяма якост и устойчивост на умора в сравнение с пресованите или литите части.

2. Кой е най-добрият метал за лапи на окачване?

Най-подходящият метал зависи от приложението. За тежки превозни средства или високопроизводителни приложения с голямо натоварване естествената якост и дълготрайност на стоманата често са най-добрият избор. Тя издържа на значителни натоварвания и е икономична. Алуминият е по-лек, което намалява неподрежданата маса и подобрява управляемостта, но обикновено е по-скъп.

3. Магнитни ли са пресованите стоманени носачи?

Да, ламаринени ръчни лостове са магнитни. Прост начин да се различат стоманени и алуминиеви части на окачването е да се използва магнит. Ако магнитът се залепи здраво, компонентът е изработен от стомана (ламарина или лито желязо). Ако не се залепи, той е от алуминий.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —