Ценообразуване на лазерна рязка на метал: Какво не ви казват фирмите

Какво е лазерно рязане на метал и защо доминира в съвременната обработка

Услуга за лазерно рязане на метал използва концентрирани лъчи светлина, за да разтопи, изгори или изпари метал с изключителна прецизност. Това високоточно топлинен процес насочва когерентен , модулиран лъч върху точка с много малък диаметър, генерирайки температури около 3000 °C. Резултатът? Чисто рязане на стомана, алуминий, мед и други метали без механичното напрежение, което създават традиционните методи за рязане.

Когато имате нужда от персонализирани рязани метални части с тесни допуски и гладки ръбове, тази технология осигурява това, което механичното рязане просто не може да постигне. Фокусираната енергия елиминира топлинната и структурна деформация, произвеждайки ръбове без заострености, които често не изискват допълнителна довършителна обработка.

Как лазерното рязане превръща суровия метал в прецизни части

Представете си насочването на лъч толкова мощен и фокусиран, че незабавно топи стоманата. Точно това се случва по време на лазерното рязане на метали. Процесът започва, когато лазерен източник генерира интензивен лъч, който оптични компоненти след това фокусират върху повърхността на заготовката. Когато лъчът достигне метала, той бързо нагрява точно определено място, докато материала се стопи или изпари напълно.

Техническите газове изпълняват важна поддържаща роля в тази трансформация. Кислородът може да се използва за увеличаване на скоростта на рязане при по-дебели желязни материали чрез локално горене. Азотът осигурява по-чисти резове, свободни от оксидация — особено важно при естетически приложения или части, които изискват последващо заваряване или обработка на повърхността. Съвременните CNC системи управляват всеки параметър: скорост на подаване, мощност на лазера, вид газ и фокусиране на лъча, осигурявайки възпроизводима прецизност при хиляди детайли.

Процесът на лазерно рязане и изработване се интегрира безпроблемно с CAD/CAM софтуер. Вашите проектни файлове директно задават траекторията на рязане, минимизирайки човешката грешка и оптимизирайки времето за цикъл. Този цифров към физически поток от работа показва защо технологията на лазерно рязане е станала основата на съвременните металообработващи студия и промишлени производители в Ню Йорк.

Науката зад фокусираното светлинно металообработване

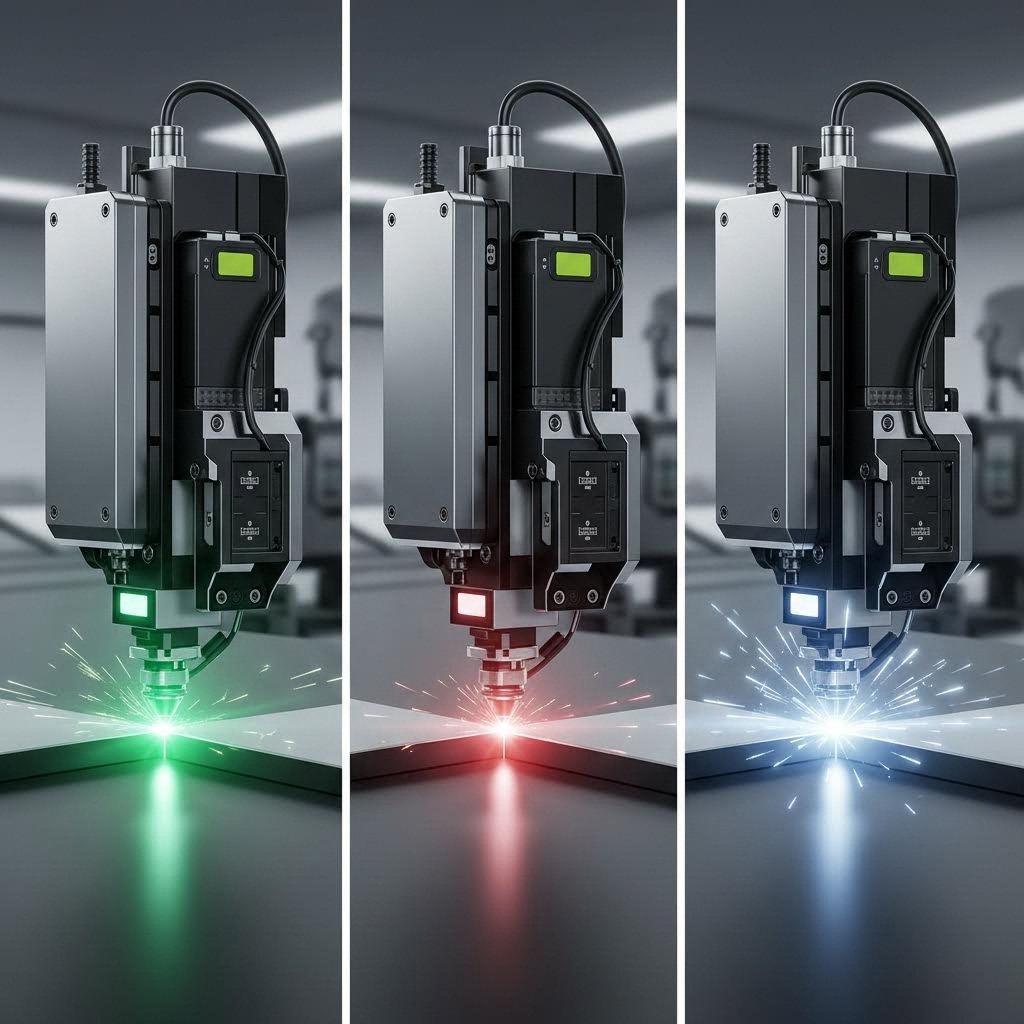

Три основни вида лазери задвижват днешните услуги за рязане, като всеки от тях притежава различни характеристики, подходящи за различни приложения:

- Оптични лазери излъчват светлина с дължина на вълната около 1,06 μm, която металите абсорбират изключително добре. Те се представят отлично при рязане на отразяващи материали като алуминий, мед и месинг, като осигуряват висока енергийна ефективност.

- CO2 лазери работят на около 10,6 μm дължина на вълната, използвайки газова смес от въглероден диоксид, азот и хелий. Те предлагат универсалност по отношение на типовете материали и остават ефективни при обработката на по-дебели метали.

- Nd:YAG лазери използват кристали, легирани с неодим, за производство на близко-инфрачервена светлина при 1,064 μm. Тези твърдотелни устройства осигуряват изключителна прецизност за специализирани приложения и обработка на тънки листове.

Всяка технология отговаря на конкретни производствени нужди – аспект, който ще разгледаме подробно в следващата секция.

Съвременното лазерно рязане на метали постига допуски от ±0,003" до ±0,007", осигурявайки прецизност, която традиционните механични методи за рязане просто не могат да повторят.

Тази възможност обяснява защо индустрии от автомобилната до аерокосмическата са приели лазерното рязане като стандарт за прецизна металообработка. Технологията комбинира скорост, точност и повтаряемост по начини, които продължават да променят начина, по който производителите подхождат към изработката на специални метални компоненти.

Обяснение на технологиите: Влакнест лазер срещу CO2 срещу Nd:YAG лазер

Изборът на правилната лазерна технология за вашия проект не е просто техническо решение – той директно влияе на разходите, времето за изпълнение и качеството на детайлите. Повечето цехове няма да обяснят защо препоръчват един вид лазер пред друг, но разбирането на тези разлики ви дава предимство при поискване на оферти и оценка на услуги за CNC лазерна рязка.

Всеки тип лазер работи с различна дължина на вълната и ето защо това има значение: металите абсорбират светлинната енергия по различен начин в зависимост от дължината на вълната, която достига повърхността им. Дължина на вълната, която медта отразява, може да бъде точно тази, която алуминият ефективно абсорбира. Това физическо свойство определя кой лазер най-добре реже даден материал – и в крайна сметка влияе на цената ви на детайл.

Фибрени лазери срещу CO2 лазери за проекти с ламарина

Фибрените лазери са революционизирали лазерната рязка на стомана през последните две десетилетия. Работейки на вълново дължина от 1064 nm, те доставят енергия, която металите абсорбират изключително добре. Резултатът? По-високи скорости на рязане, по-ниско енергопотребление и намалени експлоатационни разходи, които цеховете могат да предадат на клиентите.

Когато работите с тънък до средно дебел листов метал — имайте предвид лазерно рязане на листов метал под 1 инч — фибровата технология обикновено надминава алтернативите. Тези системи постигат енергийна ефективност до 50% спрямо около 10-20% при CO2 лазери. Тази ефективност се превръща в значими икономически разлики при поръчки с голям обем.

Фибровите лазери също блестят при работа с отразяващи метали, които традиционно са били предизвикателство за по-старите технологии. Алуминий, месинг и мед — материали, които някога са причинявали проблеми при рязане — сега се обработват надеждно с модерните фиброви системи. По-късата вълнова дължина прониква в отразяващите повърхности, от които по-дългите вълни просто се отразяват.

CO2 лазерите, работещи при 10 600 nm, остават основният избор за по-дебели материали и магазини с разнородни материали. По-дългата им вълнова дължина пробива значителни дебелини от стоманени плочи, като осигурява изключително гладко качество на ръба. За проекти за лазерна рязка на метални листове, изискващи ръб с финост на огледало при дебела въглеродна стомана, CO2 технологията все още притежава предимства.

Тези газови системи обработват и неметални материали, които не могат да бъдат рязани с влакнести лазери — дърво, акрил, стъкло и пластмаси. Магазини, предлагайки възможности за работа с разнообразни материали, често поддържат двете технологии, за да обслужват по-широк кръг от клиентски нужди.

Съпоставяне на лазерна технология с изискванията за материали

Лазерите Nd:YAG заемат специализирана ниша в сечението на метал чрез CNC. Използвайки кристали, легирани с неодим, те генерират импулсен изход при 1064 nm — същата дължина на вълната като влакнестите лазери, но с различни характеристики. Импулсният режим позволява прецизен контрол върху доставянето на енергията, което прави тези системи идеални за приложения, изискващи изключителна детайлност или минимални термично засегнати зони.

Въпреки това, технологията Nd:YAG има компромиси. Качеството на лъча, измервано чрез стойността M², обикновено варира от 1,2 (отлично) за Nd:YAG до 1,6–1,7 за влакнестите лазери. По-доброто качество на лъча осигурява по-малки размери на фокусното петно и по-висока плътност на мощността в точката на рязане. При маркиране на извити повърхности или работа с ултрафини детайли тази разлика има значение.

Това казано, влакнестите лазери по-голямата част изместиха Nd:YAG за общите приложения за рязане на метали. Причините са практични: влакнестите системи изискват минимално поддържане, предлагат по-дълго средно време между повредите (30 000–50 000 часа спрямо 10 000–20 000 часа за Nd:YAG) и започват рязането незабавно, без периоди за затопляне. За повечето проекти с лазерно рязане тези експлоатационни предимства надделяват над разликата в качеството на лъча.

Тогава как да подберете технологията за вашия конкретен проект? Имайте предвид следните фактори:

- Вид материал: Отразяващи метали като мед и месинг предпочитат влакнести лазери; дебелият въглероден стоман може да се възползва от CO2

- Изисквания за дебелина: Тънки листове под 0,5" се обработват най-бързо с влакнест лазер; ултрадебелите плочи може да се нуждаят от мощното CO2

- Изисквания за качеството на ръбовете: CO2 често осигурява по-гладки ръбове при дебели материали; влакнестият лазер се отличава при тънки материали

- Обем и бюджет: По-ниските експлоатационни разходи на влакнестия лазер са от полза за производствени серии с голям обем

| Спецификация | Оптичен лазер | Лазер CO2 | Nd:YAG лазер |

|---|---|---|---|

| Дължина на вълната | 1064 nm | 10 600 nm | 1064 nm |

| Най-добри материали | Челюк, алуминий, мед, месинг, титан | Дебел стоман, неметали, смесени материали | Прецизно маркиране на метали, тънки листове |

| Типичен диапазон на толщината | 0,5 мм – 25 мм (метали) | 0,5 мм – 30+ мм (зависи от мощността) | 0,1 мм – 6 мм |

| Скорост на рязане | Най-бързо при тънки метали | Умерено; отлично при дебели материали | По-бавно; импулсна работа |

| Точност (типична допусната стойност) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Енергийна ефективност | До 50% | 10 – 20% | ~1.3% |

| Изисквания за поддръжка | Ниско; няма оптика за настройване | Високо; тръбите с газ изискват подмяна | Средно; необходима подмяна на диоди |

| MTBF (Часове) | 30 000 – 50 000 | Зависи от компонента | 10 000 – 20 000 |

| Типични приложения | Автомобилни части, кутии, скоби, отразяващи метални изделия | Табели, дебел стоманен профил, работилници с комбинирани материали | Медицински устройства, електроника, прецизни компоненти |

Когато поисквате оферти от услуги за CNC лазерна рязка, попитайте коя технология планират да използват за вашия конкретен материал и дебелина. Ако фирма препоръчва CO2 за тънки алуминиеви листове, това може да означава, че работи с по-стара техника – или пък има специфични причини, свързани с качеството. Във всеки случай разбирането на тези различия ви помага да прецените дали препоръката е в полза на вашия проект или просто отговаря на наличното им оборудване.

Материалите, които избирате, в крайна сметка определят коя лазерна технология ще осигури оптимални резултати – а съвместимостта с материали включва повече фактори, отколкото само дължината на вълната.

Материали, съвместими с услуги за лазерна метална рязка

Не всеки метал се държи по един и същи начин под лазерен лъч. Някои материали абсорбират енергията ефективно и се режат като масло. Други отразяват тази енергия директно обратно към рязещата глава, което води до проблеми с ефективността и потенциални повреди на оборудването. Разбирането на тези разлики ви помага да изберете подходящия материал за вашия проект и да избегнете скъпи изненади, когато офертите се окажат по-високи от очакваното.

Свойствата на материала директно повлияват параметрите на рязане, скоростта на обработка и качеството на крайната детайл. Отражателната способност, топлопроводността и окислителното поведение имат решаващо значение за крайния резултат при лазерно рязане на стоманени листове или персонализирани детайли от неръждаема стомана.

Параметри за рязане на стомана и неръждаема стомана

Стоманата остава най-често обработваният материал във всяка услуга за лазерно рязане на метали , и за добра причина. Въглеродната стомана абсорбира лазерната енергия изключително добре, което я прави най-лесният и икономичен метал за рязане. Съдържащото се желязо лесно абсорбира дължината на вълната от 1064 nm на фибер лазерите, което позволява високи скорости на обработка и чисти ръбове.

Ето какво трябва да знаете за всеки тип стомана:

- Углеродна ощеяло: Реже чисто при дебелини от 0,5 мм до над 25 мм. Рязането с помощен кислород ускорява процеса при по-дебели плочи чрез локално горене. Очаквайте отличено качество на ръба с минимална необходимост от последваща обработка. Това обикновено е най-икономичният ви вариант за конструкционни елементи и скоби.

- Неръжавееща оцел: Изисква азот като помощен газ, за да се предотврати оксидацията, която би оцветила ръбовете на реза. Услугата за лазерно рязане на неръждаема стомана обикновено обработва дебелини от 0,5 мм до 20 мм, макар че точните възможности да варират в зависимост от оборудването. Съдържащият се хром създава малко различни характеристики на абсорбция в сравнение с въглеродната стомана, често изисквайки коригиране на параметрите за оптимални резултати.

- Галванзирана стомана: Цинковото покритие изпарява по време на рязане, което може да повлияе на качеството на ръба и да създаде изпарения, изискващи подходяща вентилация. Повечето работилници обработват галванизирани материали до 6-8 мм дебелина без проблеми, макар цинковият слой да причинява леко огрубяване на ръба в сравнение с необлечена стомана.

При индивидуални проекти от неръждаема стомана, изрязани с лазер, които изискват естетична отделка – например архитектурни панели или оборудване за хранителни услуги – посочете рязане с азот, за да запазите яркия, без оксиди ръб. Рязането с кислород е по-бързо, но оставя по-тъмен ръб, който може да изисква допълнителна обработка.

Работа с отразяващи метали като алуминий и мед

Отразяващите метали представляват уникални предизвикателства, които директно влияят на разходите и графиките на вашите проекти. Алуминият, медта и месингът имат гладки повърхности и висока топлопроводимост, които усложняват процеса на рязане по два ключови начина.

Първо, тези материали отразяват значителна част от лазерната енергия обратно към режещата глава. Това обратно отразяване намалява ефективността на рязането и може, при липса на подходяща защита на машината, да повреди оптични компоненти. Съвременните влакнесто-лазерни системи включват мониторинг на обратното отразяване и функция за автоматично изключване, предназначени специално за безопасна работа с тези материали.

Второ, отразяващите метали бързо разсейват топлината от зоната на рязане. Медта и алуминият отвеждат топлинната енергия толкова бързо, че постигането на стабилно проникване става предизвикателство. Решението? Режимът на импулсно рязане подава енергия в кратки, контролирани импулси вместо непрекъснати вълни, което позволява контролирано топене без прекомерно отразяване.

- Алуминиеви сплави: Услуга за лазерна рязка на алуминий обикновено обработва дебелини от 0,5 мм до 12 мм за повечето разпространени сплави. Сплавите 6061 и 5052 се режат по-предвидимо в сравнение с високочистия алуминий. Подготовката на повърхността има голямо значение — премахнете масла, окисления и влага преди рязката, за да се подобри абсорбцията на енергията и да се намали отражението.

- Мед: Един от най-трудните материали поради крайната си отразяваща способност и топлопроводност. Очаквайте ограничения по дебелина около 6 мм за повечето влакнесто-лазерни системи. Предварителната обработка с черен бој или повърхностни покрития може да подобри абсорбцията, макар това да добавя допълнителни технологични стъпки.

- Лъжва: По-лесен за обработка в сравнение с чистата мед поради съдържанието на цинк, което променя повърхностните свойства. Повечето производствени цехове ефективно обработват месинг до 8 мм дебелина. Помощен газ азот осигурява най-чистите ръбове без оцветяване.

- Титан: Изисква защита с инертен газ (аргон или хелий) за предотвратяване на окисляване и крехкост. Металните части от титан с персонализирано лазерно рязане изискват прецизен контрол на параметрите поради реактивния характер на материала при повишени температури. Типичният диапазон на дебелина е от 0,5 мм до 6 мм в зависимост от възможностите на оборудването.

Когато поискате оферти за отразяващи материали, очаквайте по-висока цена на детайл в сравнение с еквивалентни проекти от стомана. Специализираните параметри, по-бавните скорости на рязане и допълнителното износване на оборудването влияят върху изчисленията на разходите.

Повърхностното състояние директно влияе върху качеството на рязане при отразяващи метали. Премахнете замърсители като масло, окисление, филмови покрития и влага преди обработката – чиста повърхност подобрява абсорбцията на лазера и намалява риска от обратно отразяване.

Разбирането на това как избраният от вас материал взаимодейства с лазерната рязка е само половината от уравнението. Вашите проектни файлове също трябва да отговарят на определени изисквания, за да се превърнат тези материали в прецизните части, от които се нуждаете.

Изисквания за проектни файлове и най-добри практики за подготовка

Вашият проектен файл може да направи или развали един проект за лазерна рязка. Подайте неправилния формат и ще има забавяния, докато фирмата поиска корекции. Включете елементи, които са твърде малки за дебелината на материала, и ще получите части, които не отговарят на очакванията ви. Въпреки това повечето доставчици на персонализирани услуги за лазерна рязка едва ли обясняват какво всъщност се изисква от вашите файлове — оставяйки ви да гадаете, докато не се появят проблеми.

Истината е, че правилната подготовка на файловете директно влияе на офертираната цена, времето за изпълнение и крайното качество на детайлите. Разбирането на тези изисквания преди подаване спестява разочарование и пари при всеки проект за персонализирана лазерна рязка на метали.

Формати на файлове и изисквания за вектори при лазерна рязка

Машините за лазерно рязане четат векторни файлове, а не фотографии или изображения, базирани на пиксели. Защо това различие е толкова важно? Векторната графика дефинира форми чрез математически изрази, а не чрез отделни пиксели. Когато увеличите векторно изображение, то запазва ясни и прецизни ръбове при всякакъв мащаб. Растерните изображения, напротив, стават размити и пикселени при увеличение.

Тази математическа точност се превръща директно в прецизност при рязането. Лазерът следва векторните пътища точно както са зададени, като произвежда детайли, които отговарят напълно на проектните ви спецификации. Подадете ли растерен файл, магазинът първо трябва да го конвертира във векторен формат — процес, който може да въведе грешки и да удължи времето за производство.

Ето кои са файловите формати, които повечето работилници за персонализирано металорязане приемат:

- DXF (Drawing Exchange Format): Индустриален стандарт за CAD файлове. Универсално съвместим с всички платформи за рязане и осигурява прецизни размерни данни.

- DWG (AutoCAD Drawing): Роден AutoCAD формат, който предлага отлична прецизност. Някои работилници предпочитат DXF поради по-широка съвместимост.

- AI (Adobe Illustrator): Популярно сред дизайнери и художници. Уверете се, че целият текст е конвертиран в контури преди подаване.

- SVG (Scalable Vector Graphics): Векторен формат, подходящ за уеб, който работи добре за по-прости дизайни. Проверете дали софтуерът ви експортира чисти пътища без ненужни възли.

Работите ли с растерно изображение като JPEG или PNG? Безплатни инструменти като Inkscape могат да проследяват битмап изображения и да ги конвертират във векторен формат. Винаги обаче проверявайте размерите след конвертирането — процесът на проследяване може да въведе леки грешки в мащаба, които се усилват и водят до сериозни проблеми при готовите детайли.

Избягване на чести грешки в дизайна, които забавят проекти

Дори опитни инженери подават файлове с проблеми, които забавят производството. Разбирането на тези типични капани ви помага да избегнете цикли от препращания и ревизии, които отлагат сроковете за доставка.

Недостатъчно компенсиране за широчина на рязане е сред най-често срещаните проблеми. Разрезът — ширината на материята, премахната по време на рязането — обикновено варира от 0,1 мм до 1,0 мм в зависимост от типа материал, дебелината и лазерните параметри. Дизайнът ви трябва да взема предвид тази загуба на материал, иначе детайлите ще излязат с по-малки размери. Повечето софтуери за рязане могат автоматично да компенсират тези загуби чрез оразмеряване на пътя, но трябва да разбирате дали размерите ви отговарят на крайния размер на детайла или на централната линия на рязането.

Елементи, по-малки от дебелината на материала предизвикват проблеми с качеството, които никаква мощност на лазера не може да реши. Често правило: избягвайте елементи в дизайна, по-малки от дебелината на режещия се материал. Опитът да се изреже например 8 мм дупка в 10 мм дебела стомана обикновено води до лошо качество на ръба и неточности в размерите. Същият принцип важи за тесни процепи, тънки мостове и сложни вътрешни елементи.

Грешки при обработване на текст предизвиква изненада за много дизайнери. Ако текстът във вашия файл остава редактируем, вместо да бъде преобразуван в контури или форми, софтуерът за рязане може да замени шрифтовете с други или напълно погрешно да интерпретира знаците. В Illustrator това означава „преобразуване в контури“. В CAD софтуер може да се наложи да „разделите“ или „разширите“ текстовите елементи. Преместете курсора върху всеки текст в дизайна си — ако все още е редактируем, трябва да бъде преобразуван преди подаване.

Неподдържани вътрешни изрязвания създават части, които буквално се разпадат по време на рязане. Ако вашият дизайн включва вътрешни форми, които не са свързани с основната част, тези парчета ще паднат през масата за рязане и няма да могат да бъдат запазени. Подайте ги като отделни части или добавете малки мостове (фланци), свързващи ги с основния корпус, за премахване след рязането.

Контролен списък за подготовка на дизайн за персонализирано лазерно рязане на ламарина

Преди да подадете файлове на доставчик за персонализирано лазерно рязане на метал, изпълнете следната последователност за подготовка:

- Проверете формата на файла: Експортирайте своя дизайн като DXF, DWG, AI или SVG. Избягвайте напълно растерни формати или обработвайте и проверявайте размерите, ако е необходима конверсия.

- Превърнете всички текстове в контури: Премахнете редактируемите текстови полета, като ги преобразувате в фигури или пътища. Това предотвратява проблеми с подмяната на шрифтовете по време на обработката.

- Проверете минималните размери на функциите: Уверете се, че няма вътрешни елементи (отвори, процепи, изрязвания), които са по-малки от дебелината на материала. При тънки листови метали под 3 мм минималният диаметър на отворите обикновено започва от около 1,5–2 мм.

- Проверка на разстоянието между резките: Близко разположените режещи пътища могат да причинят деформация, стапяне или изпарение между резовете — особено при материали с ниска точка на стапяне. Поддържайте разстояние поне 1,5 пъти дебелината на материала между съседни режещи линии.

- Вземете предвид ширината на реза: Определете дали вашите размери показват крайния размер на детайла или пътя на рязане. Уточнете ясно този момент към доставчика си или приложете подходящи отмествания преди подаване.

- Премахнете изрязвания без подкрепа: Добавете мостови табове към всички вътрешни форми, които биха паднали свободно по време на рязане. Предвидете премахването на табовете при последваща обработка.

- Оптимизирайте ефективността на подреждането: Ако подавате няколко части, помислете как те биха могли да се комбинират заедно върху листов материал. Ефективното групиране намалява отпадъците от материала и може да понижи цената ви на детайл за проекти с индивидуално рязане на метални листове.

- Печатайте в мащаб 100%: Преди подаване, отпечатайте проекта си в действителен размер и физически измерете ключовите размери. Тази проста стъпка засича грешки в мащабирането, които често се пропускат при цифрова проверка.

- Премахнете дублирани линии: Захранящи или дублирани пътища за рязане карят лазера да проследи един и същи ред два пъти, което губи време и потенциално уврежда качеството на ръба.

- Посочете материал и дебелина: Включете ясна документация за желания тип материал и дебелина. Различните материали изискват различни параметри, и тази информация трябва да придружава файловете с вашия проект.

Използването на стандартни дебелини на материала е един от най-лесните начини за оптимизиране на процеса на лазерна рязка. Не-стандартните дебелини често изискват специална калибрация или доставка на материали, което може значително да увеличи времето за изпълнение и разходите.

Специалното отделяне на време за правилна подготовка на файловете в началото премахва циклите на преглед, които предизвикват раздразнение както у вас, така и у производителя. Чист и правилно форматиран проектен файл преминава директно към производство – което води до по-бързо изпълнение и по-точни оферти.

Когато проектните файлове са правилно подготвени, разбирането на това какво следва — от заявката за оферта до готовите детайли — ви помага да си създадете реалистични очаквания и да идентифицирате доставчици с високо качество.

Пълният процес на лазерна рязка: от файл до готов детайл

Повечето услуги за лазерно рязане на метал третират производствения си процес като черен кутия. Изпращате файлове, чакате неопределено количество време и в крайна сметка пристигат детайлите. Тази непрозрачност поражда несигурност — а несигурността често означава, че плащате повече от необходимо или приемате по-дълги срокове за изпълнение, отколкото е нужно.

Разбирането какво точно се случва между заявката ви за оферта и окончателната доставка ви позволява да оптимизирате своите проекти, да задавате реалистични графици и да оценявате дали доставчикът наистина изпълнява обещанията си. Ето пълния работен процес, който следват качествените услуги за лазерно рязане.

От заявката за оферта до готовите детайли

Пътят от проектния файл до готовия компонент следва предвидима последователност — макар че скоростта и точността на всяка стъпка значително да варира между различните доставчици. Една добре организирана фирма за лазерно рязане може да премине от първоначалния контакт до изпратените части за само 24 часа при стандартни поръчки, докато по-малко ефективни операции могат да отнемат седмици за напълно идентични проекти.

- Заявка за оферта: Качвате файла си CAD (DXF, DWG, STEP или IGES) заедно със спецификациите за материала и изискванията за количество. Напреднали системи за оценка незабавно анализират геометрията на файла, като изчисляват дължината на рязане, необходимия материал и предполагаемото време за обработка. Според Wuxi Lead Precision Machinery , сложни платформи за моментно оценяване сравняват качените файлове с актуалните възможности на машините и исторически данни за процеса — оценявайки фактори като компенсация на широчината на рязане и потенциални рискове от деформация въз основа на геометрията на детайла.

- Преглед на проекта и обратна връзка по DFM: Преди да започне рязането, опитни инженери преглеждат вашия файл за осъществимост на производството. Те проверяват спецификациите за допуснати отклонения, идентифицират елементи, които биха могли да причинят проблеми с качеството, и посочват потенциални проблеми като недостатъчно разстояние между резовете или неподдържани вътрешни геометрии. Доставчиците на високо качество предоставят приложими обратни връзки в рамките на часове — а не автоматизирани откази от отговорност. Този преглед на проектирането за производството предотвратява скъпоструващи корекции по-късно.

- Избор и набавяне на материали: Вашият посочен материал се извлича от склада или се поръчва, ако са необходими специализирани сплави. Установените услуги за рязане на метал поддържат обширни запаси от често използвани материали — въглеродна стомана, неръждаема стомана, алуминий и специални сплави, което елиминира закъснения при набавянето. Материалните сертификати се проверяват спрямо вашите изисквания, особено важно за аерокосмически или медицински приложения.

- Генериране на програма за рязане: Вашият проектен файл се вгражда в програма за рязане, която оптимизира използването на материала. Софтуерът подрежда множество детайли по листовия материал по възможно най-ефективния начин, минимизирайки отпадъците, като запазва задължителните разстояния между резовете. Програмата включва всички параметри на лазера: настройки на мощността, скорости на подаване, вид газ и фокусно разстояние, калибрирани специално за вашия материал и дебелина.

- Операция по лазерно рязане: Зададеният файл управлява CNC-контролирани режещи глави по целия материал. Съвременни системи с фибрени лазери с адаптивен фокус и възможност за реално време наблюдение осигуряват прецизност на микронно ниво при висока производителност. Автоматизираното управление на материали гарантира последователно позициониране, докато интегрираната отводняваща система запазва оптичната яснота по време на целия процес на рязане.

- Контрол на качеството: Всеки производствен цикъл подлежи на проверка на размерите. Критичните компоненти се проверяват с координатно-измервателна машина (КИМ) за пълна 3D верификация на геометричните характеристики. Случайни проби се проверяват на всеки час по време на производствените цикли, като несъответстващите части се изолират незабавно. Докладите за проверка на първия артикул придружават доставките за проекти, изискващи документация за проследимост.

- Завършване и вторични операции: В зависимост от вашите изисквания, частите могат да бъдат подложени на обработка за премахване на заострените ръбове, огъване, нарязване на резби, заваряване или повърхностни обработки като напръскване с прах или анодиране. Всяка допълнителна операция увеличава времето за обработка, но осигурява готови за употреба компоненти.

- Упаковка и доставка: Готовите части се опаковат за защита по време на транспортирането. Стандартните поръчки от ефективни услуги за лазерно рязане на метал обикновено се изпращат в рамките на 2-4 работни дни след получаване на файлове, готови за рязане, според Публикуваното време за обработка на SendCutSend .

Какво се случва по време на процеса на рязане

Самата операция по рязане включва по-голяма сложност от просто проследяване на вашия дизайн с лазерен лъч. Разбирането на тези детайли ви помага да оцените защо определени дизайнерски решения влияят върху цената и качеството.

Когато започне рязането, лазерната глава се позиционира над материала ви и лъчът пробива през него в определена начална точка. При по-дебели материали това пробиване отнема повече време и генерира повече топлина в сравнение с последващото движение при рязане. Умното разположение поставя точките на пробиване в зони за отпадъци, когато е възможно, предотвратявайки следи от топлина по повърхностите на готовите части.

Докато главата се движи по зададената форма, помощният газ се подава коаксиално с лъча. Кислородът ускорява рязането на въглеродна стомана чрез локално горене. Азотът осигурява ръбове без оксиди, които са задължителни за заваряване на неръждаема стомана или видими повърхности. Изборът на помощен газ директно влияе върху качеството на ръба, скоростта на рязане и крайния външен вид.

По време на целия процес сензорите следят за аномалии. Детекцията на обратно отразяване предпазва оптичните компоненти при рязане на отразяващи метали. Калибровката на мощността се коригира в реално време, за да се осигури постоянна подавана енергия. Статистически контрол на процеса проследява размерната точност по време на производствените серии и стартира повторна калибровка, преди промяната в параметрите да повлияе на качеството на детайлите.

Фактори, влияещи върху времето за изпълнение

Няколко променливи оказват влияние върху това колко бързо вашите детайли ще бъдат доставени – от оферта до доставка:

- Готовност на файловете: Файлове, готови за рязане и без проблеми с производството, се обработват незабавно. Файловете, които изискват ревизии, удължават графика с няколко дни.

- Наличност на материали: Общите материали се изпращат от склад. Специалните сплави или нестандартните дебелини могат да изискват време за набавяне.

- Сложност на поръчката: Простите плоски части се обработват по-бързо в сравнение с дизайните, изискващи множество вторични операции.

- Количество: По-големите серийни производства изискват повече машинно време, макар че разходите за единица обикновено намаляват с увеличаване на обема.

- Текущ капацитет в цеха: Натоварването на машините в реално време влияе на графиката. Добросъвестните доставчици синхронизират своите ERP системи, за да котират водещи времена, отразяващи действителния капацитет, а не оптимистични средни стойности.

За спешни прототипи някои доставчици предлагат обработка за 72 часа с ускорена обработка. Стандартните серийни производства обикновено се завършват в рамките на 5 работни дни за количества до няколко хиляди броя. Добавянето на постобработващи операции като огъване, нарязване на резба или прахово покритие удължава тези срокове пропорционално.

Познаването на този работен процес ви помага правилно да подготвяте файловете, да задавате реалистични очаквания към заинтересованите страни и да идентифицирате доставчици, които всъщност контролират своите процеси. Следващият ключов фактор — ценообразуването — зависи в голяма степен от решенията, които вземате по време на този процес.

Разбиране на ценообразуването и разходните фактори при лазерна рязка

Ето какво притеснява повечето клиенти относно ценообразуването на услугите за лазерна металообработка: липсата на прозрачност. Поисквате оферта, получавате сума, но нямате представа дали е конкурентна или какво всъщност формира цената. Някои цехове таксуват на квадратен инч. Други котират на час. Някои дори не обясняват методологията си.

Реалността? Почти всеки доставчик използва подобна основна формула, но изчислява входните данни по различен начин. Разбирането на тези фактори за разходите ви дава контрол — помага ви да оптимизирате дизайна, да сравнявате оферти разумно и да избегнете плащане на високи цени за стандартна работа. Независимо дали търсите къде да поръчате рязане на метал за еднократен прототип или източник за лазерно рязане на стомана за серийно производство, тези принципи са универсални.

Основни фактори, които определят разходите за лазерно рязане

Забравете мита, че ценообразуването зависи предимно от площта на материала. Според Ръководството за ценообразуване на Fortune Laser най-важният фактор, който определя вашите разходи, е машинното време – а не квадратните метри от листа. Прост правоъгълен скоб и сложен декоративен панел, изработени от един и същи материал, могат да имат значително различни цени, защото единият изисква много повече време за рязане от другия.

Стандартната формула за ценообразуване се разделя по следния начин:

Крайна цена = (Разходи за материали + Променливи разходи + Фиксирани разходи) × (1 + Маржа на печалба)

Всеки компонент допринася по различен начин в зависимост от вашия конкретен проект:

- Тип и цена на материала: Цените на суровините варират значително. Струните от МДФ струват само част от цената на неръждаемата стомана; титанът от аерокосмичен клас струва много повече в сравнение с въглеродната стомана. Основната цена на материала включва не само готовите ви части, но и отпадъците, генерирани по време на рязане.

- Дебелина на материал: Този фактор влияе експоненциално, а не линейно. Удвояването на дебелината може да удвои или дори повече времето за рязане, тъй като лазерът трябва да се движи значително по-бавно, за да проникне чисто. Рязането на стоманена плоча от 6 мм може да отнеме три пъти повече време в сравнение с материала от 3 мм — не просто два пъти повече.

- Дължина на рязане (периметър): Всеки милиметър, който изминава лазерът, добавя към машинното ви време. Сложните геометрии с дълги периметри струват повече от прости форми, дори когато площта на материала е една и съща. Интрикуваните филиграни модели могат да струват няколко пъти повече от основни правоъгълни изрязвания.

- Брой пробойки: Всеки път, когато лазерът започне ново рязане, първо трябва да пробие материала. Дизайн с 50 малки отвора натрупва 50 цикъла на пробиване — всеки от които добавя време и разходи. Обединяването на малки елементи или намаляването на броя отвори директно намалява цената.

- Изисквания за допуски: Посочването на толеранси по-строги от функционално необходимите значително увеличава разходите. Задържането на ±0,003" изисква по-бавни и по-контролирани скорости на рязане в сравнение с ±0,010". Освен ако приложението ви наистина изисква тесни толеранси, приемането на стандартна точност спестява пари.

- Вторични операции: Гъненето, нарязването на резби, отстраняването на заострените ръбове, напудряването и монтирането на фурнитура всяко поотделно добавят труд и време за обработка. Равнина, изрязана с лазер, изисква по-малко работа в сравнение с оформена кутия с вградени резбови втулки и боядисана повърхност.

- Такси за настройка: Повечето онлайн услуги за лазерно рязане и рязане на стомана таксуват такси за настройка, които покриват времето на оператора за зареждане на материала, калибриране на оборудването и подготвяне на вашия файл. Тези фиксирани разходи се разпределят върху количеството на поръчката ви — което води до намаляване на цената на отделна част с увеличаване на обема.

Часовите такси за машини обикновено варират от 60 до 120 долара, в зависимост от лазерната мощност и възможностите. Рязането на метал е по-скъпо от акрил или дърво, защото изисква по-мощно оборудване, консумира скъпи спомагателни газове като азот или кислород и причинява по-голям износ на машината.

Как да оптимизирате дизайна си за икономическа ефективност

Ето какво повечето цехове няма да ви кажат доброволно: вие контролирате по-голямата част от крайната цена, отколкото те. Дизайн решенията, взети преди да поискате оферта, определят основната част от производствените ви разходи. Умната оптимизация може да намали разходите с 30–50%, без да се компрометира функционалността.

Опростете геометриите, колкото е възможно. Тесните завои и остри ъгли принуждават режещата глава постоянно да намалява скоростта и след това да ускорява отново, което удължава цикъла. Заменянето на множество малки отвори с удължени процепи намалява броя на пробивките, като запазва сходна функционалност. Поставяйте въпрос към всеки декоративен елемент — дали този сложен шарнист всъщност служи на вашето приложение или по-проста алтернатива постига същия ефект?

Използвайте най-тънкия материал, който отговаря на вашите изисквания. Това остава най-ефективната стратегия за намаляване на разходите. Преди да изберете автоматично материали с голяма дебелина, проверете дали по-тънък материал отговаря на структурните и експлоатационни изисквания. Разликата във времето за обработка между 2 мм и 4 мм стомана е значителна.

Почистете внимателно файловете си с дизайна. Дублирани линии, скрити слоеве и спомагателна геометрия причиняват проблеми. Автоматизираните системи за оценка на цени се опитват да изрежат всичко, което откриват — двойните линии буквално удвояват цената за тази характеристика. Премахнете всички ненужни елементи преди подаване.

Помислете за ефективността при подреждане. Частите, подредени ефективно върху листовия материал, минимизират отпадъците. Правоъгълните форми се подреждат по-ефективно в сравнение с неправилни контури. Ако поръчвате няколко различни части, обединяването им в една поръчка позволява на производството да ги подреди заедно, което намалява Вашия материален разход на част.

Поръчвайте в подходящи количества. Цената на единица рязко намалява с увеличаване на количеството, тъй като разходите за подготвка се разпределят върху повече части. Според отраслови източници, търговските отстъпки могат да достигнат до 70% при големи количества. Често е по-изгодно да консолидирате нуждите си в по-големи, но по-редки поръчки, вместо да правите множество малки поръчки.

Ценообразуване за прототипи срещу ценообразуване за серийно производство

Единичните прототипи и поръчки в малки количества имат по-висока цена на част — понякога значително по-висока. Това не означава, че фирмите измамват клиентите; това отразява икономическата реалност, че постоянни разходи трябва да бъдат възстановени независимо от количеството.

За един прототип таксите за настройка, времето за подготвяне на файловете, обработката на материала и качествената инспекция се прилагат само за една част. Поръчайте 100 идентични части и тези фиксирани разходи се разпределят върху цялата партида, което значително намалява разходите за единица.

Ако търсите евтино лазерно рязане за малки серийни количества, насочете вниманието си към оптимизацията на дизайна, а не към избора на доставчик. Добре оптимизиран дизайн от качествено лазерно рязане на стомана често струва по-малко от сложен дизайн от най-евтиния доставчик, който можете да намерите.

Получаване на точни оферти

Подгответе следната информация преди да поискате оферти, за да получите бързо точни цени:

- Векторни дизайн файлове във формат DXF, DWG или STEP

- Тип и клас на материала

- Дебелина на материала

- Необходимо количество

- Изисквания за допуски (ако са по-строги от стандартните)

- Необходими довършителни операции

- Очаквания за срокове на доставка

Много онлайн платформи вече предлагат моментно оценяване – качете файла си, изберете параметри на материала и получете цени за секунди. Тези автоматизирани системи изчисляват дължината на рязане, броя прониквания и използването на материала чрез алгоритми. Въпреки това, те може да не отчетат възможни производствени проблеми, които човешки преглед би забелязал.

Разбирането какво определя вашата оферта ви дава възможност да правите обосновани компромиси между цена, качество и срокове. Следващото нещо – съгласуване на възможностите за лазерно рязане с конкретното приложение във вашата индустрия – определя дали дадена услуга всъщност може да осигури това, което проектът ви изисква.

Индустриални приложения за метални компоненти, произведени чрез лазерно рязане

Видяхте технологията, разбрахте материалите и научихте какво определя цените. Но ето къде всичко се обединява: прилагането в реалния свят, където услугите за лазерно рязане на метал доказват своята стойност. Докато конкурентите предлагат общи списъци с индустрии, детайлите имат значение — защото разбирането точно как тази технология решава специфични производствени предизвикателства ви помага да оцените дали тя отговаря на вашия проект.

От компоненти на шасита, които осигуряват безопасността на превозните средства, до декоративни панели, които преобразяват фасадите на сгради, прецизното лазерно рязане позволява приложения, които биха били непрактични или невъзможни с традиционните методи за обработка. Независимо дали търсите услуги за лазерно рязане на метал наблизо или оценявате услуги за рязане на стоманени плочи в цялата страна, познаването на тези практически случаи ви помага ефективно да комуникирате с доставчиците и да задавате подходящи очаквания.

Автомобилни и аерокосмически прецизни компоненти

Автомобилната индустрия изисква рядка комбинация: сложни геометрии, тесни допуски и големи обеми производство — всичко това при запазване на конкурентни цени. Лазерното рязане отговаря напълно на тези изисквания.

Защо тази технология доминира в автомобилното производство? Промишления анализ на ACCURL според лазерното рязане е значително по-ефективно в сравнение с традиционните процеси за металообработка като рязане с дюзи или плазмено рязане, опростявайки производството на превозни средства, където всеки милиметър има значение. Високомощният влаконен лазер осигурява точността, необходима за компоненти с критично значение за безопасността.

- Компоненти на шасито: Релси за рама, напречни греди и структурни усилватели изискват точно размерно съответствие, за да се запази поведението при сблъсък. Лазерно изрязаните части последователно отговарят на допуски от ±0,076 мм в серийно производство от хиляди бройки.

- Конзоли и монтажни елементи: Опори за двигатели, скоби за окачване и подпори за панели на купето изискват прецизно разположение на отвори за ефективност на производствената линия. Неправилно подравнени отвори означават отхвърлени части и закъснения в производството.

- Структурни части: A-колоните, B-колоните и усилването на покрива използват високоякостна стомана, която традиционното пробиване трудно обработва чисто. Лазерното рязане се справя с напредналите високоякостни стомани без износване на инструмента, което е проблем при механичните методи.

- Компоненти на изпускателната система: Топлинни щитове, фланци и монтажни скоби изискват чисти ръбове, които да не създават концентрации на напрежение в среди с висока температура.

- Скоби за интериорни декори: Подпори за таблото, рамки за седалки и монтажни елементи за конзола се нуждаят от ръбове без заравания за безопасност на работниците по време на сглобяване.

Авиационните приложения изискват още по-висока прецизност. Когато компонентите летят на 35 000 фута, отказът не е опция.

Авиационната индустрия се възползва от способността на лазерната рязка да произвежда компоненти, отговарящи на строги допуски, като запазва структурната цялост — от първостепенно значение в приложения, където намаляването на теглото директно води до повишена икономия на гориво и капацитет за товар. Услуги за лазерна рязка на стомана, поддържащи авиационната индустрия, често притежават сертификати като AS9100, за да демонстрират съответствие с качествените системи.

- Конструктивни елементи на фюзелажа: Ребра, напречни греди и усилватели на обшивката от алуминиеви и титанови сплави изискват прецизен контрол на теглото. Всяк един грам има значение при изчисляване на разхода на гориво за хиляди часове полет.

- Компоненти на двигателя: Амортисьори за турбинни лопатки, подложки за камерата за изгаряне и изпускателни компоненти използват екзотични сплави, които се обработват зле чрез машинна обработка, но се режат чисто с лазер.

- Електронни корпуси за авиационни системи: Екраниращи корпуси за чувствителна електроника изискват защита от ЕМИ с прецизен контрол на размерите за правилно запечатване.

- Интерiorни компоненти: Рамки за седалки, оборудване за бордово задоволяване и фурнитура за горни багажници осигуряват баланс между намаляване на теглото и изискванията за дълготрайност.

За ентусиасти и малки производители, лазерна рязка за хобисти може да произвежда компоненти за мащабни модели, части за дронове и персонализирани автомобилни аксесоари, използвайки същата технология, която обслужва големите производители – просто в по-малки количества.

Приложения в електрониката и промишленото оборудване

Производството на електроника изисква прецизност в мащаби, при които традиционните методи за производство се затрудняват. Според Think Robotics , производството от ламарина осигурява икономично производство на кутии за електроника, като лазерната рязка създава прецизни равнинни форми от различни материали.

- Корпуси и шасита: Корпуси за сървъри, кутии за контролни панели и шкафове за оборудване изискват прецизни изрязвания за дисплеи, свързващи елементи и вентилация. Лазерната рязка създава тези елементи в една операция, като избягва множество настройки за машинна обработка.

- Радиатори и термично управление: Алуминиевите радиатори със сложни форми на ребрата ефективно отвеждат топлината от компонентите. Лазерната рязка произвежда тези сложни геометрии по-бързо в сравнение с механичната обработка, като запазва тънките стени, които максимизират повърхнината.

- Екраниране срещу ЕМИ: Капаците за RF устройства трябва да имат последователно качество на ръбовете, за да се осигури правилното позициониране на уплътненията. Чистите, без захабения ръбове от лазерната рязка — според Indaco Metals почти без необходимост от следваща обработка — гарантират надеждна защита.

- Хардуер за монтаж в рафт: Носещи рейки за сървъри, панели за управление на кабели и скоби за оборудване изискват прецизни шаблони на отвори, съответстващи на стандартните спецификации за монтаж.

- Конструкции за поддържане на PCB: Ръководства за карти, разстояния и монтажни плочи позиционират печатните платки точно вътре в капаците.

Производството на промишлено оборудване обхваща всичко от фабрична автоматизация до земеделска техника. Тези приложения обикновено поставят акцент върху издръжливостта и функционалността, а не върху външния вид, но все пак изискват точни размери за правилен монтаж и работа.

- Защитни ограждения и предпазни капаци: Перфорираните защитни панели осигуряват видимост и вентилация, като в същото време предотвратяват контакт на оператора с движещи се части. Лазерното рязане осигурява последователни модели на отвори по цялата площ на големи панели.

- Компоненти на транспортьори: Странични водачи, монтажни скоби и каретки на задвижвания издържат на непрекъсната работа в тежки условия.

- Селскостопанска техника: Компоненти за комбайни, монтажни елементи за прикачни машини и конструктивни части трябва да издържат на сурови полеви условия, като запазват прецизна функционалност.

- Оборудване за обработка на материали: Приспособления за ричтове, елементи за палетни рафтове и хардуер за автоматизация на складове изискват здравина и размерна точност.

Архитектурни и декоративни приложения от метал

Когато външният вид има толкова значение, колкото и функционалността, лазерното рязане позволява дизайни, които не могат да бъдат реализирани икономически чрез други методи. Тук технологията наистина разкрива своя креативен потенциал.

Архитектурните приложения пренесоха лазерната рязка извън индустриалните среди в света на дизайна и естетиката. Способността на технологията да реже дебели стоманени плочи и да осигурява прецизни разрези я прави незаменима за съчетаване на структурна здравина с визуална привлекателност – търсено качество в съвременната архитектура.

- Декоративни фасадни панели: Фасади на сгради със сложни геометрични модели, органични форми или брандови изображения. Тези панели в голям мащаб изискват постоянство на качеството на площ от стотици квадратни фута.

- Вътрешни разделителни екрани: Разделители за уединение, декоративни стени и разделящи пространството елементи, които съчетават функционалност с художествено изразяване.

- Компоненти за стълби: Декоративни косоури, панели за перила и модели на балюстради, които превръщат утилитарни конструкции в дизайнерски изявления.

- Табели и навигационни системи: Обемно буквиране, подсветени фасове на табели и насочващи системи, изискващи прецизна форма на знаците и последователно качество на ръбовете.

- Елементи по поръчка за мебели: Основи за маси, рамки за столове и елементи за рафтове, които съчетават индустриални материали с изискан дизайн.

- Художествени инсталации: Скулптурни елементи, елементи на окачени тавани и паметни парчета, които разширяват творческите граници.

Градските центрове са станали особено активни пазари за лазерно рязане в архитектурата. Ако сте в Североизточния регион, доставчиците на лазерно рязане в Ню Йорк и лазерно рязане NYC обслужват архитекти, дизайнери и производители, нуждаещи се от бързо изпълнение на поръчки за нестандартни метални конструкции. Много от тези работилници предлагат също и услуги за лазерно гравиране в Ню Йорк за добавяне на текст, лога или повърхностна текстуризация към изрязаните компоненти.

Секторът на табелите и рекламата особено се възползва от прецизността на лазерното рязане. Създаването на табели, дисплеи и промоционални материали, които са както сложни, така и привличащи внимание, изисква уникална комбинация от точност, скорост и универсалност — което ги прави идеални за ефектни маркетингови материали, които помагат на бизнесите да се отличават на наситени пазари.

Съпоставяне на приложенията с възможностите на услугите

Не всеки доставчик на лазерна рязка обслужва еднакво добре всички индустрии. Фирма, оптимизирана за архитектурни панели, може да няма сертификатите, необходими за аерокосмически компоненти. Доставчик с голям обем за автомобилната промишленост може да не предлага гъвкавостта в дизайна, необходима за персонализирана декоративна работа.

Когато оценявате доставчици за вашето конкретно приложение, имайте предвид тези фактори за съответствие:

- Експертност в материалите: Работи ли фирмата редовно с необходимите ви сплави и дебелини?

- Възможности за допуски: Може ли да осигури точността, изисквана от вашето приложение?

- Гъвкавост по обем: Справя ли се ефективно с изискваните от вас количества — независимо дали става въпрос за прототип или серийно производство?

- Вторични операции: Може ли да осигури нужните вам услуги за формоване, довършителна обработка и сглобяване?

- Индустриални сертификати: Притежава ли сертификати за качество, отнасящи се до вашия сектор?

Разбирането на тези приложения в различните индустрии ви дава контекст за оценка на потенциалните доставчици. Следващата стъпка — да знаете точно кои критерии отличават качествените услуги от посредствените — гарантира, че ще изберете партньор, който действително може да изпълни изискванията на вашия проект.

Как да оцените и изберете доставчик на лазерно рязане

Търсенето на услуги за лазерно рязане на метал наблизо ви дава дузини опции — но как да различите доставчици, които осигуряват постоянство в качеството, от тези, които просто притежават режещо оборудване? Разликата между задоволителен доставчик и изключителен партньор често определя дали вашият проект ще бъде успешен или ще се превърне в скъп урок по избор на доставчик.

Повечето клиенти насочват вниманието си основно към цената при оценката на услуги за персонализирано лазерно рязане. Това е грешка. Най-евтиното оферта често става най-скъпия вариант, когато детайлите пристигнат с отклонения от допуск, материали, които не отговарят на спецификациите, или повтарящи се закъснения в доставката. Разбирането на това, което отличава качествените доставчици от обикновените търговци на мощности, ви дава възможност да вземате решения, които защитават вашите проекти и репутация.

Сертификати и стандарти за качество, които имат значение

Сертификатите не са просто украса за стените – те представляват потвърдени ангажименти за системно управление на качеството. Когато услуга за лазерна рязка на метал притежава съответните сертификати, независими одитори са потвърдили, че нейните процеси отговарят на строги международни стандарти.

За общи производствени приложения сертификацията ISO 9001 показва, че доставчикът поддържа документирани системи за управление на качеството, които обхващат всичко – от проверката на входящите материали до верификацията на крайния продукт. Тази основна сертификация демонстрира дисциплина в процесите, но не засяга изискванията, специфични за отделни индустрии.

При автомобилни приложения се изисква сертификация IATF 16949. Според Международен автомобилен екип по въпросите на качеството , тази сертификация означава, че компанията е разработила „ориентирана към процеса система за управление на качеството, която осигурява непрекъснато подобрение, предотвратяване на дефекти и намаляване на вариациите и отпадъците“. Големи производители на автомобили, включително BMW, Ford и Stellantis, изискват доставчиците в цялата си верига за доставки да поддържат този статут.

Защо това има значение, ако търсите шасийни скоби или конструкционни компоненти? Доставчиците със сертификат IATF 16949 са доказали способността си постоянно да произвеждат качествени части, отговарящи на изискванията на автомобилната индустрия. Процесът на сертифициране оценява всичко – от управлението на доставчиците до статистически контрол на процесите, осигурявайки системно качество, а не резултати, базирани на късмет.

За услуги за лазерно рязане на неръждаема стомана, предназначени за хранително-вкусова или фармацевтична промишленост, търсете доставчици, запознати с изискванията на FDA и изискванията за хигиенично проектиране. Компонентите за авиокосмическата промишленост изискват сертифициране по AS9100, което показва спазване на стандарти за качество в авиационната индустрия.

Когато оценявате услуга за рязане на метал наблизо, питайте директно за сертификати и поискайте копия. Надеждните доставчици открито показват своите акредитации и предоставят документация безпроблемно. Колебанието или неясни отговори предполагат, че сертификатите може да бъдат посочени, но да не са актуални.

Възможности на оборудването и технология

Машините, с които работи цехът, директно определят какво може—и не може—да се произвежда ефективно. Както беше отбелязано в Ръководството за избор на Emery Laser , напреднали машини за лазерно рязане, като влакнестите лазери, предлагат по-висока прецизност, скорост и ефективност при обработката на сложни конструкции с минимални отпадъци от материала.

Когато оценявате услуги за лазерно рязане на ламарина, проучете следните фактори, свързани с оборудването:

- Тип и мощност на лазера: Фибер лазерите се отличават при тънки до средни материали; високомощностните системи обработват по-дебели материали. Уверете се, че оборудването им отговаря на изискванията за вашите материали.

- Размер на леглото: Максимални размери на листовете, които оборудването може да обработва. По-големите работни площи позволяват обработване на по-едри части и осигуряват по-ефективно разполагане при серийно производство.

- Ниво на автоматизация: Системите за автоматизирано зареждане и разтоварване намаляват разходите за труд и подобряват последователността. Попитайте дали използват автоматично зареждане/разтоварване при серийни количества.

- Възможности на софтуера: Съвременен CAD/CAM софтуер, като интеграция с SolidWorks и напреднали функции за оптимизация на разполагането, намалява отпадъците и подобрява точността. Сертифицираните доставчици инвестират в актуален софтуер, а не в остарели системи.

- Практики за поддръжка: Добре поддържаното оборудване осигурява последователни резултати. Попитайте за графиките на калибриране и програмите за превантивна поддръжка.

Услуга за лазерно рязане с CNC, използваща по-стара техника, може да има затруднения с отразяващи материали, малки допуски или дебели материали, с които съвременните влакнести системи се справят рутинно. Не приемайте, че всички доставчици предлагат еквивалентни възможности.

Процеси за контрол на качеството и гаранции за допуски

Само оборудването не осигурява качество — това правят систематичните процеси за проверка и потвърждение. Разбирането на начина, по който потенциален доставчик валидира работата си, показва дали открива проблемите преди пратката на частите или след като вече сте ги забелязали вие.

Услуги за лазерно рязане от качествена неръждаема стомана прилагат проверки на няколко етапа:

- Проверка на входящия материал: Потвърждаване на типа материал, дебелината и сертифицирането съгласно спецификациите, преди да започне рязането.

- Инспекция на първия образец: Изчерпателно измерване на първоначалните части спрямо чертежите, преди производството да продължи.

- Проби по време на процеса: Периодични проверки на размерите по време на производствените серии, за да се открие отклонението, преди то да засегне големи количества.

- Финална проверка: Потвърждаване, че готовите части отговарят на всички спецификации, преди опаковане и пратка.

- Документация: Предоставяне на доклади от инспекции, сертификати за материали и документи за проследяване при необходимост.

Попитайте потенциалните доставчици за тяхното оборудване за инспекции. Координатни измервателни машини (CMM) осигуряват пълна 3D проверка на сложни геометрии. Оптични сравнители проверяват точността на профила. Прости шублери са достатъчни за основни размери, но не могат надеждно да проверят сложни елементи.

Гаранциите за допуски имат значение. Доставчик, който твърди възможност за ±0,003", трябва да подкрепи това твърдение с документирани доказателства, а не само с маркетингови твърдения. Поискайте проучвания за допуски или данни за възможности, които показват последователното постигане на декларираните спецификации.

Надеждност и капацитет на обработката

Обещаните срокове за изпълнение нищо не означават, ако датите за доставка постоянно се нарушават. Според отраслови насоки, закъсненията могат да доведат до скъпо струващи простои и пропуснати крайни срокове – което прави надеждността при обработката критичен фактор за оценка.

Когато оценявате резултатите от доставките, задайте следните въпроси:

- Какъв е текущият ви срок за стандартни поръчки? Сравнете цитираните графици на изпълнение между различни доставчици за проверка на реалистичността.

- Как обработвате спешни заявки? Гъвкавостта при спешни проекти показва резервен капацитет и гъвкавост на процесите.

- Какъв е Вашият процент изпълнение в срок? Доставчиците с високо качество следят този показател и го споделят с увереност. Колебанието сочи на проблеми.

- Как съобщавате за закъснения? Активното уведомяване за промени в графика показва професионализъм; откриването на закъснения чак когато детайлите не пристигнат, сочи системни проблеми.

Възможностите за бързо прототипиране отличават доставчиците, поддържащи разработването на продукти. Доставчик, предлагащ 5-дневен срок за бързо прототипиране, позволява по-бърза итерация на дизайна в сравнение с такъв, който изисква три седмици за първоначални проби. За нуждите от металообработка в автомобилната индустрия доставчици като Shaoyi (Ningbo) Metal Technology комбинират качество, сертифицирано по IATF 16949, с 5-дневно бързо прототипиране и оферти за 12 часа — демонстрирайки как водещите производители съчетават скорост със спазване на качествени системи.

Поддръжка при DFM и оперативност при комуникацията

Превод за производимост (DFM) превръща адекватни доставчици в ценни партньори. Доставчици, които активно идентифицират проблеми в дизайна, предлагат модификации за намаляване на разходите и обясняват ограниченията при производството, добавят стойност, надхвърляща просто рязането на метал.

Комплексната DFM поддръжка включва:

- Оценка на производимостта: Идентифициране на елементи, които биха могли да причинят проблеми с качеството преди започване на рязането.

- Препоръки за оптимизация на разходите: Препоръки за модификации в дизайна, които намаляват времето за обработка, без да компрометират функционалността.

- Препоръки за материали: Съвети за оптимален подбор на материали, като се балансират производителност, цена и наличност.

- Ръководство за допуски: Обяснение на постижимата точност за конкретни материали и геометрии.

- Координация на вторични операции: Ефективно управление на изискванията за формоване, довършване и сглобяване.

Отзивчивостта в комуникацията разкрива организационната култура. Доставчик, който незабавно отговаря на технически въпроси, демонстрира фокус върху клиента. Такъв, който отнема дни да отговори на прости запитвания, вероятно има затруднения с по-сложни въпроси. По време на първоначалните взаимодействия обърнете внимание на времето за отговор и качеството на отговорите — тези модели ще продължат през цялото ви партньорство.

Въпроси, които да зададете преди да изберете доставчик

Снабдени с критериите за оценка, ето конкретни въпроси, които отличават качествените индивидуални услуги за лазерна рязка от обикновените доставчици:

- Какви сертификати притежавате и можете ли да предоставите актуална документация? Търсете поне ISO 9001; IATF 16949 за приложения в автомобилната индустрия.

- Каква лазерна технология използвате за моя специфичен материал и дебелина? Проверете дали оборудването им отговаря на вашите изисквания.

- Какви допуски можете да гарантирате и как ги проверявате? Поискайте документация за възможностите, а не само маркетингови твърдения.

- Какво е вашият типичен срок за изпълнение и какъв е вашият процент изпълнение навреме? Количествени показатели са по-добри от неясни уверения.

- Предоставяте ли препоръки за проектиране с оглед на производството (DFM) по представените дизайн проекти? Превантивният преглед на възможностите за производство показва партньорско мислене.

- Какви процеси за инспекция използвате и каква документация придружава пратките? Разбирането на тяхната проверка на качеството разкрива зрялостта на процесите.

- Можете ли да предоставите препоръки от клиенти в моята индустрия? Съответният опит намалява кривата на учене и рисковете.

- Как постъпвате при несъответстващи детайли? Ясните политики за отстраняване на проблеми с качеството защитават вашите интереси.

- Какви вторични операции предлагате в собствените си помещения? Централизираното набавяне опростява веригата на доставки.

- За колко време обикновено предоставяте оферти? Бързината на предоставяне на оферти сочи общата оперативност. Водещите доставчици предлагат възможност за получаване на оферта за 12 часа при стандартни заявки.

Ако имате нужда да нареждате лазерно неръждаема стомана наблизо за критично приложение, тези въпроси отличават доставчиците, които наистина могат да подкрепят вашите изисквания, от тези, които просто приемат поръчки и се надяват на приемливи резултати.

Инвестирането на време за задълбочена оценка на доставчиците се отплаща през цялата продължителност на взаимоотношението ви. Качествен партньор намалява общите ви разходи чрез по-малко откази, по-бързи итерации и надеждно изпълнение — спестявания, които значително надхвърлят евентуалната надбавка за техните услуги.

С ясни критерии за избор на доставчик услугите, последната стъпка е превръщането на тези знания в действия, съобразени с конкретните нужди на вашия проект.

Правилният избор за вашия проект по рязане на метал

Сега вече сте видели какво се случва зад кулисите на услугите за лазерно рязане на метал — технологичните различия, които фирмите рядко обясняват, ценовите фактори, които те предпочитат да не разбирате, и критериите за оценка, които отличават качествените доставчици от собствениците на оборудване. Тези знания ви превръщат от пасивен покупател в информиран клиент, който постига по-добри цени, по-бързо изпълнение и превъзходни резултати.

Дали създавате персонализирани метални изрязани компоненти за прототип, набавяте продукционни количества за производство или проектирате лазерно изработени метални украшения за художествени проекти, принципите остават непроменени. Нека обобщим всичко в практически насоки, адаптирани към вашата конкретна ситуация.

Основни изводи за вашия лазерен проект

Технологията, която избирате, пряко влияе на разходите и качеството. Фибролазерите доминират при приложения за лазерно рязане на тънки до средни метални дебелини с превъзходна ефективност и скорост. Системите с CO2 се представят отлично при по-дебели материали и в цехове с разнообразни материали. Разбирането на тази разлика ви помага да прецените дали оборудването на доставчика отговаря на вашите изисквания – или дали те използват това, което имат, вместо това, от което се нуждае вашият проект.

Изборът на материал надхвърля основните спецификации. Отразяващи метали като алуминий и мед изискват специализирани параметри, които влияят на цената. Подготовката на повърхността има значение. Изборът на дебелина експоненциално влияе на времето за рязане и разходите. Изборът на най-тънкия материал, който отговаря на вашите функционални изисквания, остава най-ефективната стратегия за намаляване на разходите.

Оптимизацията на проекта принадлежи на вас, а не на вашия доставчик. Подготовката на файловете, размерите на елементите, компенсацията за ряз (kerf allowance) и ефективността на подреждането (nesting) всички влияят на крайната ви фактура. Добре оптимизиран дизайн от качествена услуга за рязане на неръждаема стомана струва по-малко от сложен дизайн от най-евтиния достъпен доставчик.

Сертификатите имат значение — особено за критични приложения. Сертификатът IATF 16949 потвърждава качествени системи за автомобилна индустрия. ISO 9001 установява базови изисквания за дисциплина в процесите. Това не са маркетингови твърдения; те представляват трета страна, която удостоверява системно управление на качеството.

Най-евтиното оферта често се превръща в най-скъпия вариант, когато части пристигат извън допусковите стойности, материали не отговарят на спецификациите или сроковете за доставка постоянно се удължават.

Следващи стъпки въз основа на изискванията за вашия проект

За любители и самостоятелни изработчици: Започнете с подготовката на файловете за дизайн. Преобразувайте своя концепт във векторен формат (DXF или SVG), проверете минималните размери на елементите спрямо избраната дебелина на материала и премахнете дублирани линии. Много доставчици на услуги за лазерна рязка на метал предлагат моментално онлайн оценяване — качете файла си, изберете материали и сравнете цени от няколко различни фирми, преди да направите избор.

За инженери и разработчици на продукти: Фокусирайте се върху производимостта от самото начало. Прилагайте насоките за проектиране, описани тук, по време на първоначалната CAD работа, вместо да откривате проблеми по време на оценката. Поискайте DFM обратна връзка от потенциални доставчици — техната готовност да участват технически показва потенциала за партньорство. За бързо итериране предпочитайте фирми, които предлагат прототипиране за 5 дни, за да ускорите цикъла на вашето развитие.

За специалистите по набавяне: Изградете рамката си за оценка около посочените критерии: сертификати, възможности на оборудването, процеси за качество и надеждност при доставките. Поискайте документация за допуски и показатели за спазване на сроковете за доставка — не само маркетингови твърдения. За постоянни производствени нужди квалифицирайте няколко източника, за да защитите веригата си за доставки.

По-специално за автомобилни приложения: Сертификат IATF 16949 е задължителен за шасита, окачвания и конструкционни компоненти. Ако вашият проект изисква сертифицирано качество за металообработка в автомобилната индустрия, Shaoyi (Ningbo) Metal Technology предлага обработка на оферта за 12 часа, комбинирана с всеобхватна DFM поддръжка и бързо прототипиране за 5 дни – което ви позволява бързо да валидирате своите проекти, преди да започнете серийното производство.

Независимо от вашата област на приложение – от индустриално оборудване до декоративни метални изделия – правилният път започва с добре подготвени проектни файлове, реалистични спецификации за материали и допуски, както и изчерпателна оценка на доставчиците. Снабден с познанията от това ръководство, вие сте в по-добро положение да постигнете по-добри резултати в сравнение с покупатели, които разглеждат лазерната металообработка като стокова закупувана услуга.

Какво следва за вас? Подгответе своя проектен файл според посочените насоки, съберете спецификациите за материала и поискайте оферти от доставчици, чиито възможности отговарят на вашите изисквания. Разликата между задоволителни и изключителни резултати често се дължи на задаването на правилните въпроси, преди да направите поръчката.

Често задавани въпроси относно лазерната металообработка

1. Колко струва лазерното рязане на метал?

Лазерната рязка на стомана обикновено струва 13–20 щатски долара на час машинно време, но крайната цена зависи от няколко фактора, освен часовите тарифи. Най-голямо влияние имат типът и дебелината на материала – удвояването на дебелината може да удвои или дори надхвърли времето за рязане. Важен е и сложността на реза: сложни форми с голям периметър струват повече от прости фигури. Броят на пробойките също влияе върху цената, тъй като всяка дупка или вътрешно изрязване изисква отделна операция по пробиване. За точни оферти подгответе векторни файлове (във формат DXF или DWG), посочете материала и дебелината му, както и необходимото количество. Много доставчици предлагат моментално онлайн оценяване за бързо сравнение.

каква е разликата между влакнестия лазер и CO2 лазерната рязка?

Фибер лазерите работят на дължина на вълната 1064 nm и се отличават при рязане на тънки до средни метали — особено отражателни материали като алуминий, мед и месинг. Те предлагат енергийна ефективност до 50% и изискват минимално поддържане. CO2 лазерите използват дължина на вълната 10 600 nm и остават идеални за по-дебели материали и цехове с разнородни материали. CO2 системите често осигуряват по-гладки ръбове при дебела въглеродна стомана и могат също да режат неметали като дърво и акрил. За повечето проекти от ламарина с дебелина под 1 инч, фибер лазерите осигуряват по-високи скорости и по-ниски експлоатационни разходи.

3. Какви файлови формати са необходими за услуги по лазерно рязане?

Машините за лазерна рязка изискват векторни файлове – не снимки или растерни изображения. Най-често приеманите формати включват DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator) и SVG (Scalable Vector Graphics). DXF е индустриален стандарт с универсална съвместимост. Преди подаване, преобразувайте всички текстове в контури, премахнете дублирани линии и потвърдете размерите на мащаб 100%. Ако разполагате само с растерно изображение, инструменти като Inkscape могат да го проследят и преобразуват във векторен формат, макар че след това трябва да проверите размерите.

4. От какви материали може да се прави лазерна рязка?

Повечето лазерни услуги за рязане на метал обработват въглеродна стомана (до 25+ мм), неръждаема стомана (до 20 мм), алуминиеви сплави (до 12 мм), месинг (до 8 мм), мед (до 6 мм) и титан (до 6 мм). Свойствата на материала директно влияят на параметрите и разходите за рязане. Стоманата абсорбира добре лазерната енергия, което я прави икономична за рязане. Отразяващи метали като алуминий и мед изискват специализирани настройки и обикновено са по-скъпи. Важно е състоянието на повърхността – чисти материали, свободни от масло, окисляване и влага, осигуряват по-добри резултати с по-малко усложнения.

5. Как да избера подходящ доставчик на лазерно рязане?

Оценете доставчиците въз основа на сертификати, възможности за оборудване, качествени процеси и надеждност при доставките. За автомобилни приложения е задължителен сертификат IATF 16949 – той потвърждава управление на качеството, ориентирано към процесите, съответстващо на стандарти в автомобилната индустрия. Попитайте за лазерната им технология, за да сте сигурни, че отговаря на изискванията за вашия материал. Поискайте документация за допуснатите отклонения, вместо да приемате маркетингови твърдения. Доставчиците с високо качество предлагат обратна връзка DFM (проектиране за осъществимост на производството), бързо предоставяне на оферти (12 часа или по-малко за водещи производители) и прозрачна комуникация относно сроковете за изпълнение и процентите за своевремено доставяне.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —