Лазерна рязка на метални листове: Отстраняване на дефекти, намаляване на разходи, правилен избор

Защо лазерното рязане е предпочитаният метод за металообработка

Някога ли сте гледали как горещ нож се плъзга през масло? Сега си представете същата безпроблемна прецизност — но със стомана, алуминий или титан. Точно това се случва при операциите по лазерно рязане на метални листове, където фокусирана светлина превръща сурови материали в идеално оформени компоненти за секунди.

Какво представлява точно лазерното рязане? Това е субтрактивен производствен процес, който използва високомощен лазерен лъч, за да разтопи , изгори или изпари метал по точно програмиран път. Резултатът? Чисти резове, сложни шаблони и допуски, които традиционните механични методи просто не могат да постигнат. Независимо дали произвеждате компоненти за аерокосмическа индустрия или архитектурни панели, тази технология осигурява последователни, повтарящи се резултати с изключителна скорост и ефективност.

Как фокусираната светлина превръща суровия метал в прецизни части

Пътуването от суровия лист до готовата детайл започва с самият лазерен източник. Когато лазерният лъч докосне металната повърхност, той бързо загрява материала до точката му на топене. Фокусирана струя помощен газ — обикновено азот или кислород — след това издухва разтопения материал, създавайки гладък и прецизен ръб на рязане.

Първият лазер за приложения при машини за рязане се появява в началото на 60-те години на XX век, като е разработен от Кумар Пател в Bell Labs с използване на въглероден диоксид (CO2) технология. Оттогава технологията се развива значително. Днес напредналите влакнести лазери по-голямата част заменят CO2 системите за лазерно рязане на метали, предлагайки по-висока мощност, по-добра енергийна ефективност и превъзходни характеристики при работа с отразяващи материали.

За разлика от механичните методи за рязане, които разчитат на физически контакт и сила, лазерното рязане на метални листове постига прецизност чрез концентрирана топлинна енергия — осигуряваща допуски до ±0,1 mm, като напълно изключва износването на инструментите.

Физиката зад чистите и точни резове по метал

Защо лазерното рязане на метал работи толкова добре? Отговорът се крие в няколко ключови научни принципа, които действат заедно:

- Абсорбция: Различните метали абсорбират определени лазерни дължини на вълната. Влакнестите лазери се справят отлично при рязане на стомана и алуминий, защото тези метали лесно абсорбират енергията на техните фотони.

- Термична проводимост: Металите провеждат топлината бързо извън зоната на рязане, като по този начин запазват заобикалящия материал незасегнат и осигуряват чисти ръбове.

- CNC прецизност: Технологията с числено програмно управление (CNC) насочва рязещата глава по предварително зададени пътища, осигурявайки, че всеки рез съответства точно на цифровия проект с минимална грешка.

Рязещата глава се движи с хирургическа точност, следвайки сложни геометрии, които биха били невъзможни с традиционни инструменти. Това прави процеса идеален за всичко – от изящни ювелирни изделия до високи архитектурни конструкции – всяка област, където има значение от прецизност.

За индустриите, изискващи тесни допуски и сложни форми, тази технология се превърна в златен стандарт. Тя е по-бърза от механичните алтернативи, осигурява по-чисти ръбове в сравнение с плазмената рязка и се справя със сложни дизайни, с които биха се затруднили всички останали методи. Готови ли сте да разберете как се сравняват различните видове лазери? Нека разгледаме това следващо.

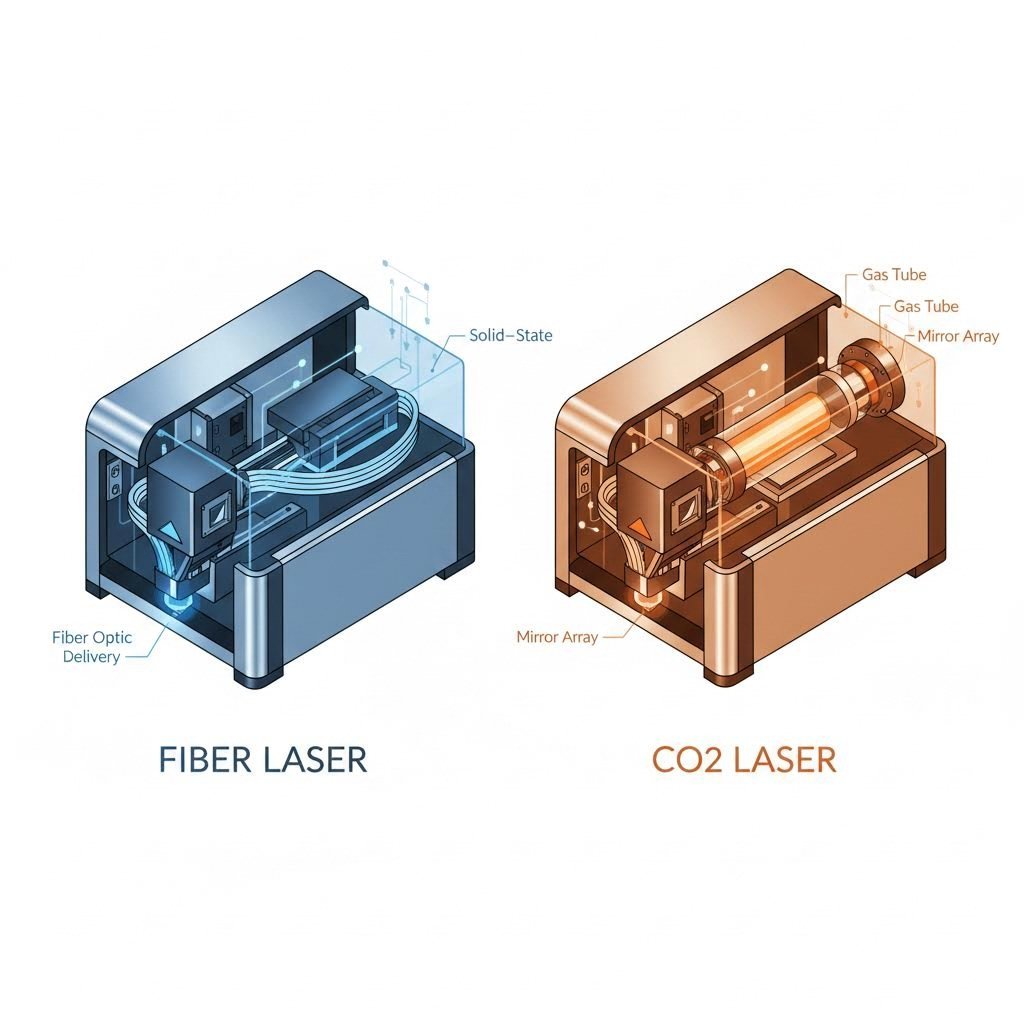

Фибер лазер срещу CO2 лазерна технология – обяснено

Изборът между фибер и CO2 лазерна технология може да изглежда притискащ — особено когато и двете страни имат страстни привърженици. Ето истината: нито едната не е универсално „по-добра“. Идеалният ви избор зависи изцяло от това, какво режете, колко дебело е материала и какви са вашите производствени изисквания.

Нека разгледаме основните разлики. Фибер машина за резкане на лазерни влакна използва твърдотелна технология, генерираща светлина чрез лазерни диоди, които пътуват по оптични кабели, допирани с редкоземни елементи. Това произвежда дължина на вълната от приблизително 1,064 микрометра — достатъчно кратка, за да се абсорбира ефективно от повечето метали. Лазерите CO2, от друга страна, използват тръба, пълна с газ, съдържаща въглероден диоксид, за генериране на лъч с дължина на вълната 10,6 микрометра. Тази по-дълга вълна взаимодейства по различен начин с материалите, като прави системите CO2 по-подходящи за неметални материали.

Разликата в ефективността между тези технологии е значителна. Влакнестите лазери преобразуват електрическа енергия в лазерна светлина с около 35% ефективност, докато системите CO2 постигат само 10–20%. Какво означава това на практика? Влакнест лазер консумира приблизително една трета от енергията на CO2 система при еквивалентни задачи за рязане — което директно води до по-ниски експлоатационни разходи и по-малко въздействие върху околната среда.

| Спецификация | Оптичен лазер | Лазер CO2 |

|---|---|---|

| Дължина на вълната | 1,064 микрометра | 10,6 микрометра |

| Енергийна ефективност | ~35% | 10-20% |

| Консумация на енергия | По-ниско (прибл. 1/3 от CO2) | По-висока |

| Изисквания за поддръжка | Минимално — няма огледала или газови тръби | Редовна — подравняване на огледалата, смяна на газа |

| Съвместимост с отразяващи метали | Отлична (алуминий, мед, месинг) | Лошо — риск от повреди вследствие на обратно отразяване |

| Скорост при тънки материали (<6 мм) | До 3 пъти по-бързо | По-бавно |

| Производителност при дебели материали (>20 мм) | Намалена ефективност | По-добра качествена ръб |

| Служебен ресурс | До 100 000 часа | 20 000–30 000 часа |

| Начална инвестиция | По-висок начинен разход | По-ниска първоначална цена |

Предимства на влакнестите лазери за отразяващи метали

Опитвали ли сте се да режете алуминий или месинг с CO2 лазер? Това е рисковано начинание. Тези силно отразяващи метали могат да отразят лазерния лъч обратно през оптичната система, което потенциално може да унищожи скъпи лещи и огледала. Според Проучването на Laser-ing , рязането с CO2 лазер на отразяващи материали изисква специална подготовка — често покриване на повърхността с абсорбиращи материали, за да се предотврати опасното обратно отразяване.

Влакнестите лазерни резачи елегантно решават този проблем. Тяхната цялостна конструкция и системата за доставка чрез оптично влакно обработват отразяващи материали без риска от обратно отразяване, който преследва CO2 системите. Влакнестият лазер лесно се абсорбира от повърхности от алуминий, месинг и бронз, което го прави предпочитания избор за работилници, работещи с тези материали. Съвременните CNC системи с влакнест лазер могат ефективно да обработват неръждаема стомана при скорости до 20 метра в минута за тънки листове — значително предимство по отношение на производителността.

При метали с дебелина под 6 мм разликата в производителността става още по-значима. Фокусираният лъч на CNC влакнест лазерен режещ апарат създава по-малък диаметър на точката, което осигурява по-голяма прецизност и по-високи скорости на рязане. Това прави влакнестата технология доминираща в индустрии като автомобилна, авиационна и производство на електроника, където точността при тънки метални листове е от първостепенно значение.

Когато все още има смисъл да се използват CO2 лазери

Въпреки предимствата на влакнестите лазери, CO2 лазерите не са изчезнали от пазара — и то по добра причина. Когато ръцете материали с дебелина над 20 мм, CO2 системите често осигуряват по-гладко качество на ръба. По-дългата вълна разпределя топлината по-равномерно, намалявайки грапавостта при рязане на дебели плочи.

CO2 лазерите също се отличават в среди със смесени материали. Ако във вашата работилница редовно се обработват дърво, акрил, текстил и пластмаси наред с метал, CO2 системата предлага универсалност, която влакнестият лазер просто не може да постигне. Същата машина, която реже неръждаема стомана, може също да гравира кожа или да разрязва фанера — ценно предимство за работилници, специализирани в персонализирани изделия.

Предвидете следните фактори при вземането на решение:

- Комбинация от материали: Чистата метална обработка предпочита влакнест лазер; разнообразните материали могат да оправдаят използването на CO2

- Диапазон на дебелина: Тънки материали (под 6 мм) предпочитат влакнест лазер; дебела плоча може да се нуждае от CO2

- Бюджетен хоризонт: Влакнестият лазер е по-скъп първоначално, но осигурява по-ниски експлоатационни разходи с течение на времето

- Обем на производството: Рязането на метал в големи обеми максимизира предимствата на влакнестия лазер по отношение на скорост и ефективност

Крайният резултат? Фибропроводните лазери са станали предпочитания избор за специализирани операции по обработка на метали, особено при обработване на тънки и средно дебели материали. Комбинацията от скорост, ефективност и съвместимост с отразяващи метали ги прави трудни за надминаване. Въпреки това, CO2 системите остават актуални за цехове, които имат нужда от универсалност по отношение на материала или се специализират в работата с дебели плочи. Разбирането на конкретните изисквания на вашето приложение е ключът към правилната инвестиция.

Ръководство за избор на материал за всеки вид метал

Не всички метали реагират по един и същи начин под лазерен лъч. Разбирането как всеки материал реагира на концентрирана топлинна енергия е разликата между безупречни резове и досадни дефекти. Дали работите с обикновена въглеродна стомана или с трудни отразяващи сплави, това ръководство по видове метали ви дава необходимите познания, за да оптимизирате своите лазерни режещи операции със стомана и се справяте с всеки материал с увереност.

Преди да навлезем в детайли, ето сравнение, което ще ви помогне бързо да определите подходящия метод за лазерна рязка на метални листове от различни материали:

| Метален тип | Препоръчителен лазер | Типичен диапазон на толщината | Скорост на рязане | Качество на ръба | Чести предизвикателства |

|---|---|---|---|---|---|

| Въглеродна стомана | Влакнест или CO2 | 0,5 мм - 25 мм | Бързо с кислородно подпомагане | Отлично | Окисляване по ръбовете, образуване на люспи |

| Неръждаема стомана | Влакнест (препоръчително) | 0,5 мм - 20 мм | Умерена | Много добро с азот | Оцветяване в термично засегнатата зона |

| Алуминий | Само влакно | 0,5 мм - 15 мм | Бързо при тънки дебелини | Добро до отлично | Висока отразяваща способност, образуване на burr |

| Латун | Само влакно | 0.5mm - 8mm | Умерена | Добре | Отразяваща способност, цинкови изпарения |

| Мед | Само влакно (висока мощност) | 0,5 мм - 6 мм | По-бавно | Удовлетворително до добро | Екстремна отразяваща способност, топлопроводимост |

| Титаний | Влакнест (препоръчително) | 0,5 мм - 12 мм | Умерена | Отличен с инертен газ | Оксидация, изисква защита с аргон |

Параметри за рязане на стомана и очаквани изисквания за качество

Стоманата остава основният материал в промишленото производство – и с добро основание. Двете разновидности – въглеродна и неръждаема, се режат перфектно при подходящите параметри, което ги прави идеални за цехове, които едва започват да работят с лазерна технология.

Углеродна ощеяло: Този материал е вероятно най-лесният метал за лазерно рязане. Когато се използва кислород като помощен газ, протича екзотермична реакция, която всъщност добавя енергия за рязане. Според техническия наръчник на ADHMT, рязането с участието на оксидация позволява обработката на въглеродната стомана при по-високи скорости и по-големи дебелини в сравнение с повечето други метали. Компромисът? На ръбовете на реза ще се наблюдава тънък оксиден слой – допустим за повечето конструкционни приложения, но изискващ почистване при прецизни сглобявания.

Неръжавееща оцел: Използването на лазерен резач за неръждаема стомана изисква по-голяма прецизност. Хромът, който прави неръждаемата стомана устойчива на корозия, също създава предизвикателства, свързани с термично засегнатата зона (HAZ). Когато температурата около рязането стане твърде висока, ще забележите оцветяване – синкав или златист оттенък, който сочи намалена устойчивост на корозия.

Решението? Помощен газ азот. За разлика от кислорода, азотът създава инертна атмосфера, която предотвратява окисляването и запазва чисти и ярки ръбове. При лазерно рязане на неръждаема стомана, имайте предвид следните настройки на параметрите:

- Тънка дебелина (под 3 мм): Висока скорост, умерена мощност, азот при налягане 10–15 бара

- Средна дебелина (3–10 мм): Намалена скорост, увеличена мощност, азот при 15–20 бара

- Дебела плоча (10 мм и повече): Ниска скорост, максимална мощност, високочист азот при 20+ бара

Работа с отразяващи метали без повреждане на оборудването

Можете ли да режете алуминий с лазер? Абсолютно — но само с правилното оборудване. Алуминият, месингът и медта представляват уникален предизвикателство: високо отразяващите им повърхности могат да отразяват лазерната енергия обратно през оптичната система. При CO2 лазерите това обратно отразяване застрашава сериозно обективите и огледалата. Затова влакнестите лазери са станали задължителни за тези материали.

Рязане на алуминий с лазер: Като Проучването на Accumet потвърждава, че влакнестите лазери, работещи при по-къси вълнови дължини, са много по-подходящи за обработка на отразяващи метали. Когато режете алуминий с лазер, високата топлопроводимост на материала бързо разсейва топлината от зоната на рязане. Това означава, че ще се нуждаете от по-високи мощности в сравнение със стомана с еквивалентна дебелина.

За успешното рязане на алуминий имайте предвид следните точки:

- Използвайте азот като помощен газ за чисти, без оксидни ръбове

- Увеличете скоростта на рязане при тънки листове, за да се минимизира натрупването на топлина

- Очаквайте образуване на заравания по долната страна — естествено следствие от топлинните свойства на алуминия

- Предвидете подготовката на повърхността при силно оксидирани материали

Месинг и мед: Тези материали изпитват влакнестата лазерна технология до пределите ѝ. Изключителната отразяваща способност на медта (над 95% при някои дължини на вълната) и извънредната ѝ топлопроводимост я превръщат в най-предизвикателният обичаен метал за рязане. Ръководството на Longxin Laser отбелязва, че за ефективната обработка на мед са необходими високомощни влакнести лазери — обикновено 6 kW или повече.

Бронзът представлява вторичен проблем: съдържанието на цинк. Когато лазерът изпарява бронза, се отделят цинкови фуми, които изискват подходящо отвеждане. Никога не режете бронз без адекватна вентилация — изпаренията представляват реална заплаха за здравето.

Титан: Този материал с аерокосмическа класа изисква внимание. Титанът лесно окислява при високи температури, а замърсяването от кислород или азот може да наруши механичните му свойства. Решението е защита с аргон — инертен газ, който предпазва зоната на рязане от атмосферно замърсяване.

При рязане на титан осигурете:

- Помощен газ от високочист аргон (99,99% или по-висок)

- Задни газови щитове за дебели сечения

- Умерени скорости, за да се запази защитното газово покритие

- Чисти повърхности на материала, свободни от масла или замърсители

Разбирането на тези специфични за материала характеристики превръща подхода ви от проби и грешки в систематична прецизност. Всеки метал има своите особености, но с правилни параметри и подбор на оборудване можете да постигнете професионално качество на резултатите за целия спектър от промишлени сплави. Следващия път ще преминем през целия процес на рязане — от цифровия дизайн до готовите детайли.

Пълно разглеждане на процеса на лазерно рязане

Избрахте материала и подходящата лазерна технология — а сега какво? Разбирането на целия процес от цифров файл до готова детайл премахва несигурността и гарантира последователни, висококачествени резултати всеки път. Нека разгледаме всяка фаза от работния процес на лазерната машина за рязане на метал, от момента, в който отваряте софтуера за дизайн, до мига, в който детайлите падат свободно от листа.

От цифров дизайн до физически детайл за минути

Всяко прецизно рязане започва с добре подготвен CAD файл. Помислете за него като за чертеж, който казва на лазерната машина за рязане на метал точно къде да отиде и какво да направи. Според техническата документация на Komacut, CAD файловете трябва да включват затворени контури, подходящо мащабиране и премахване на ненужни слоеве, за да се осигури точност и безпроблемна работа на машината.

Какво прави CAD файл подходящ за лазер? Ето какво да проверите, преди да изпратите своя дизайн към лазерната машина за рязане на ламарина:

- Затворени вектори: Всички режещи пътища трябва да образуват пълни, непрекъснати контури — отворените пътища объркват машината

- Правилен мащаб: Проверете дали единиците в чертежа съответстват на реалните размери (често срещан източник на скъпи грешки)

- Чиста геометрия: Премахнете дублирани линии, разхвърляни точки и припокриващи се пътища

- Организация на слоевете: Разделете режещите линии от гравирните пътища и справочната геометрия

- Компенсация за широчина на реза (kerf): Предвидете широчината на реза на лазера (обикновено 0,1–0,3 мм) при размерите си

След като файлът е почистен, процесът на лазерно рязане на ламарина следва предвидима последователност:

- Стъпка 1 - Внасяне на файл: CAM софтуерът прочита вашия дизайн и генерира траектории на рязане

- Стъпка 2 - Задаване на параметри: Настройките за мощност, скорост и газ се подбират според типа и дебелината на материала

- Стъпка 3 - Зареждане на листа: Материалът се позиционира върху рязещото легло и се подравнява по референтни точки

- Стъпка 4 - Пробиване: Лазерът концентрира енергия, за да пробие повърхността на материала и да създаде входни точки

- Стъпка 5 - Изпълнение на траекторията: Рязещата глава следва програмираните пътища, стопляйки и издухвайки материала

- Стъпка 6 - Отделяне на частите: Готовите части падат свободно или остават закрепени с табове за лесно премахване

Фазата на пробиване изисква специално внимание. За разлика от непрекъснатото рязане, пробиването изисква концентрирана лазерна енергия, за да пробие първоначалната повърхност на материала. Проучвания показват, че помощните газове имат решаваща роля за отстраняване на разтопения материал по време на тази фаза — правилният поток на газа предотвратява запушването на пробойната дупка с отломки.

Съвременните лазерни режещи системи включват автоматично фокусиране и технология за следене на височината. Тези системи непрекъснато коригират фокусното разстояние, докато режещата глава се движи по листа, компенсирайки малки неравности и деформации на повърхността. Без устройства за следене на височината, неравномерният лист би могъл да измести фокусната точка с няколко милиметра — достатъчно, за да се наруши качеството на ръба или напълно да се провали рязането.

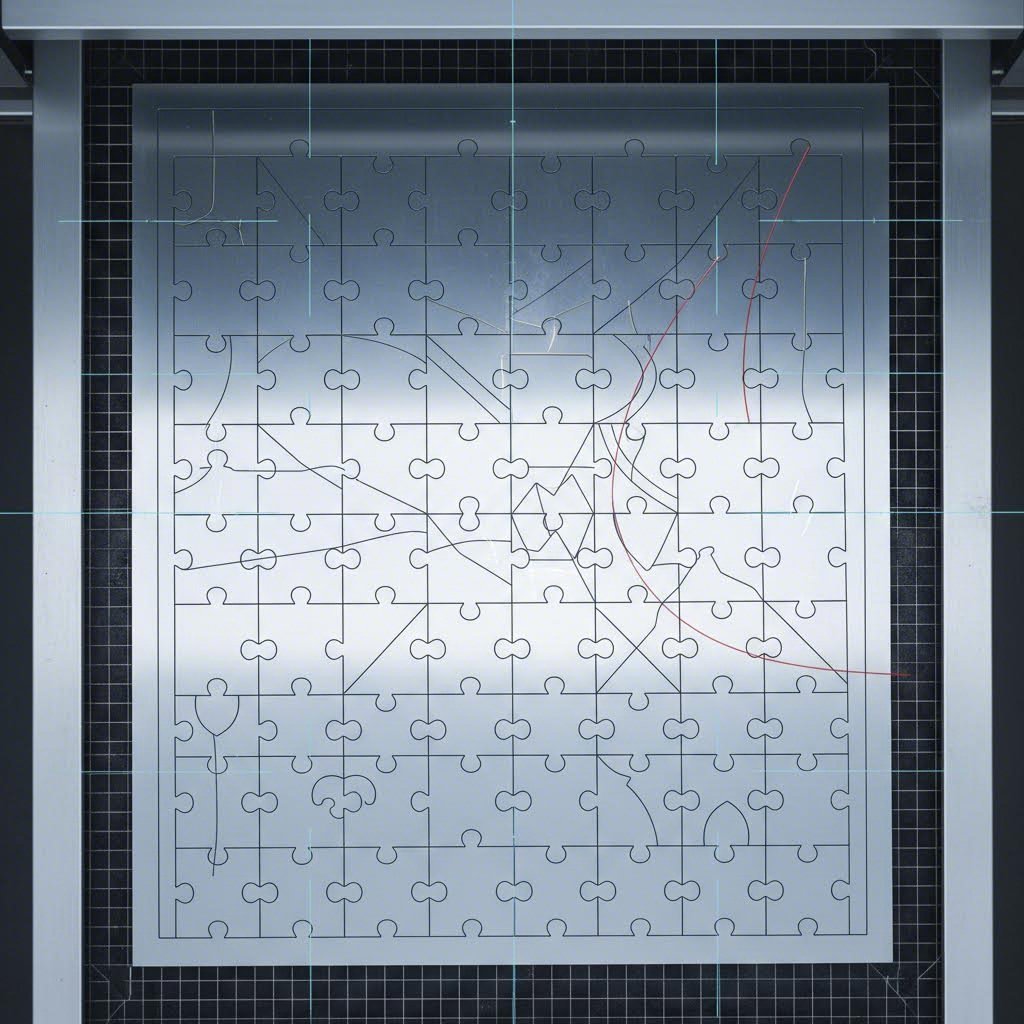

Стратегии за подреждане, които минимизират отпадъците от материали

Точно тук умните оператори се отличават от останалите: оптимизация на подреждането. Представете си, че решавате пъзел, където всяка празнина между парчетата означава загубени пари. Специализираното софтуерно осигурява анализ на геометрията на детайлите и ги подрежда по листа така, че да се минимизира отпадъкът.

Профессионалните инструменти за подреждане вземат предвид фактори, надхвърлящи простото позициониране на детайли. Те отчитат посоката на зърнестостта в материали, където това има значение, оптимизират пътя на рязане, за да намалят времето за придвижване, и дори завъртат детайлите, за да се поберат по-ефективно. Добре подреден лист може да постигне 85–90% използване на материала в сравнение с 60–70% при ръчно подреждане.

Когато проектирате детайли за лазерния си металорежещ апарат, имайте предвид тези ограничения:

- Минимален размер на елемента: Вътрешните изрязвания трябва да са поне 1,5 пъти дебелината на материала (лист от 2 мм изисква минимум 3 мм отвори)

- Радиус на ъгъла: Остри вътрешни ъгли са невъзможни — лазерният лъч има диаметър, който създава естествени радиуси от 0,1–0,3 мм

- Разстояние между детайлите: Оставете поне една дебелина на материала между детайлите, за да се осигури стабилност на листа

- Разположение на табовете: Стратегически разположените микротабове задържат детайлите на място по време на рязане и предотвратяват вдигането им, което може да повреди рязещата глава

Съотношението между скорост и мощност е окончателната ви критична променлива. Скоростта на рязане определя колко дълго лазерът задържа върху всяка точка — твърде ниска скорост води до излишно топлина и възможна деформация, докато твърде висока оставя незавършени резове. При приложения за металорязане с лазер операторите балансират тези параметри спрямо дебелината на материала: по-дебелите листове изискват по-ниски скорости и по-висока мощност, докато тънките материали изискват противоположния подход.

Изборът на асистиращ газ обединява всичко. Кислородът създава екзотермични реакции с въглеродната стомана, добавяйки енергия за рязане и позволявайки по-високи скорости. Азотът осигурява чисти, без оксиди ръбове при неръждаема стомана и алуминий — от съществено значение, когато има значение корозионната устойчивост или заваряемостта. Грешен избор означава или лошо качество на ръба, или загубено време за обработка.

С настроени параметри на процеса сте готови да произвеждате последователни части с високо качество. Но какво се случва, когато нещата тръгнат зле? Следващия път ще разгледаме стратегиите за отстраняване на неизправности, които поддържат безопасното протичане на вашата дейност.

Отстраняване на чести дефекти при рязане и проблеми с качеството

Дори и най-добрият лазерен рязач за метал може да създава досадни дефекти, когато параметрите отклоняват от спецификациите. В какво се крие разликата между професионалните производители и начинаещите оператори? В знанието точно какво причинява всеки проблем — и как да го отстрани бързо. Независимо дали се борите с упорит окалип, излишен буркан или загадъчно оцветяване, това ръководство за отстраняване на неизправности ви предоставя диагностична рамка за идентифициране на основните причини и прилагане на ефективни решения.

Ето истината, която повечето ръководства за оборудване няма да ви кажат: голямата част от качествените проблеми се дължат само на няколко променливи. Овладейте ги и ще прекарвате по-малко време в поправяне на детайли и повече време в доставянето на перфектни компоненти.

Премахване на окалипа и буркана за чисти ръбове

Окалипът — онзи упорит разтопен метал, залепнал по долния ръб на вашите резове — е вероятно най-честата оплаквана сред операторите на лазерни машини за рязане на метал. Според Подробното ръководство за отстраняване на неизправности на DXTech , образуването на шлака обикновено показва дисбаланс между скоростта на рязане, лазерната мощност и налягането на газа.

Когато вашият лазер, който реже метал, оставя шлака след себе си, проверете тези чести причини и решения:

- Неправилен скоростно-мощностен режим: Твърде висока скорост попречава на напълно изхвърляне на материала; твърде ниска скорост позволява на разтопения метал да се преохлади по долните ръбове. Решение: Намалете скоростта при непълни резове, увеличете я при прекомерно натрупване на топлина.

- Износена или повредена дюза: Смесителят с неравномерно износване нарушава потока на газа, което попречава правилното отстраняване на шлаката. Решение: Проверете концентричността на смесителя и го сменете, ако отворът има видими повреди или замърсявания.

- Неподходящо налягане на газа: Твърде ниско налягане не успява да издуха разтопения материал напълно; твърде високо налягане може всъщност да изтласка шлаката обратно към ръба на реза. Решение: Регулирайте налягането стъпка по стъпка — започнете с препоръките на производителя и нагласете точната стойност според резултатите.

- Позиция на фокуса на лазера е твърде висока: Когато фокусната точка е над оптималната позиция, лъчът се разпространява прекомерно в зоната на рязане. Решение: Понижете фокусната позиция според спецификациите за дебелина на материала.

Формирането на burr представлява свързан, но различен проблем. Докато dross се състои от преохладен разтопен метал, burrs са остри изпъкналости, които се образуват, когато материала не е ясно прерязан. Проучвания показват, че проблемите с burr често идват от оптични системни неизправности, а не само от настройките на параметрите.

Чести причини за burr и техните решения включват:

- Замърсен или повреден обектив: Замърсени оптични елементи разсейват лазерния лъч, намалявайки точността на рязане. Решение: Почиствайте обективите редовно с одобрени разтворители и парцали без люспи; заменяйте обективи с видими следи от ерозия или повреда на покритието.

- Неправилна фокусна позиция: Дори малко отклонение във фокуса води до непостоянно качество на ръба. Решение: Проверете калибрирането на фокуса чрез пробни резове на скрап материал преди производствените серии.

- Нецентрирано сопло: Когато соплото не е центрирано с лазерния лъч, газовият поток става асиметричен – което води до образуване на задръжки само от едната страна. Решение: Извършете проверка за коаксиалност и рецентрирайте соплото.

- Недостатъчна чистота на помощния газ: Замърсеният газ внася кислород в резовете, които трябва да останат свободни от оксиди. Решение: Проверете дали чистотата на газа отговаря на изискванията (минимум 99,5% за нарязване на неръждаема стомана с азот).

При операциите на лазерен режещ стан за листови метали тези проблеми с качеството на ръба директно влияят на последващите процеси. Делите с прекомерни задръжки изискват вторична обработка за премахване на задръжките – което увеличава трудовите разходи и удължава сроковете за доставка. Делите с голямо количество капки могат да бъдат негодни за сглобяване по време на заваряване или монтаж.

Предотвратяване на топлинна деформация при тънки листове

Материалите с малка дебелина представляват уникални предизвикателства за приложенията на лазерни режещи машини за листови метали. Същата концентрирана топлинна енергия, която чисто прерязва дебели плочи, може да деформира, оцвети или дори да изгори тънки, чувствителни листове. Разбирането на управлението на топлината е от съществено значение за постигане на постоянни резултати.

Оцветяване в термично засегнатата зона (HAZ) се проявява като синьо, златисто или дъговидно оцветяване по ръбовете на реза — особено забележимо при неръждаема стомана. Според техническия анализ на JLC CNC , HAZ възниква, когато участъците до реза абсорбират достатъчно топлина, за да претърпят металургични промени, без да се разтопяват. Видимото оцветяване сочи намалена корозионна устойчивост при неръждаемите сплави.

Отстранете оцветяването чрез следните стратегии:

- Прекомерно топлинно натоварване: Лазерът задържа прекалено дълго, позволявайки на топлината да се предава в заобикалящия материал. Решение: Увеличете скоростта на рязане, като запазите достатъчна мощност за чисти резове.

- Неправилен избор на помощен газ: Използването на кислород вместо азот при неръждаема стомана причинява оксидация, която се проявява като оцветяване. Решение: Превключете към високочист азот за ръбове без оксиди при неръждаема стомана и алуминий.

- Недостатъчно налягане на газа: Недостатъчен поток не охлажда ефективно зоната на реза. Решение: Увеличете налягането на азота, за да подобрите едновременно охлаждането и отстраняването на шлака.

- Лошо отвеждане на топлината: Наслагването на листове или рязането без достатъчна опора задържа топлината. Решение: Режете отделни листове с подходящо разстояние между материала и повърхността за рязане.

Огъване на листа представлява може би най-раздразняващият дефект за операторите на лазерни машини за рязане на метал. Перфектно плосък лист влиза; извита, усукана част излиза. Какво се случи?

Огъването възниква, когато топлинното разширение и свиване създават вътрешни напрежения, които материала не може да поеме, оставайки плосък. Чести причини и решения включват:

- Недостатъчно фиксиране: Неподдържаният материал се движи по време на рязане, докато възникват топлинни напрежения. Решение: Използвайте фиксиращи елементи, вакуумни маси или магнитни скоби, за да се осигури неподвижно положение на листа през цялата последователност на рязане.

- Лоша последователност на рязане: Рязането на части в грешен ред позволява натрупване на топлина в определени области. Решение: Програмирайте последователност на рязане, която разпределя топлината равномерно по целия лист — превключвайте между отдалечени места, вместо да режете последователно съседни части.

- Нестнати части са твърде близо една до друга: Минималното разстояние между части концентрира топлина в тесни мостови зони. Решение: Увеличете разстоянието между части най-малко 1,5 пъти дебелината на материала.

- Липсва време за охлаждане между операциите: Бързането в производството пречи на отдаването на топлината между рязанията. Решение: Позволете кратки паузи по време на сложни операции с разполагане, особено при термочувствителни сплави.

Професионалните оператори препоръчват използването на импулсен лазерен режим, когато е възможно. Импулсният режим позволява кратки периоди на охлаждане между отделните енергийни импулси, което значително намалява натрупването на топлина при тънки материали.

Най-добрата защита срещу проблеми с качеството? Превантивно поддържане. Почиствайте обективите си, преди замърсяването да причини проблеми. Проверявайте дюзите в началото на всеки смени. Проверявайте чистотата на газа при смяната на балоните. Тези прости навици откриват малки проблеми, преди да се превърнат в скъпи дефекти — осигурявайки плавно функциониране на производството и задоволени клиенти.

Сега, когато разбирате как да диагностицирате и отстранявате чести дефекти при рязане, как се сравнява лазерното рязане с алтернативни методи като плазма и водна струя? Нека сравним технологиите директно.

Лазерно рязане срещу плазма, водна струя и механични методи

При наличието на толкова много опции за машини за рязане на метал, как да разберете коя технология отговаря на вашите конкретни нужди? Отговорът зависи от типа материал, изискванията за дебелина, нуждата от прецизност и бюджетните ограничения. Всеки метод има свои предимства – а разбирането на тези разлики ви помага да вземате обосновани решения, които спестяват средства и осигуряват качеството, което вашите проекти изискват.

Ето подробно сравнение на четирите основни технологии за рязане, използвани в съвременното производство:

| Спецификация | Лазерно рязане | Плазмено рязане | Резане с воден струй | Механично (рязане/перфориране) |

|---|---|---|---|---|

| Точност/Допуск | ±0,1 мм при тънки материали | ±0.5-1мм | ±0,1 мм (±0,02 мм с динамична глава) | ±0,25-0,5 мм |

| Диапазон на дебелина на материала | 0,5 мм - 25 мм (стомана) | 0 мм - 38 мм+ | 0,8 мм - 100 мм+ | До 25 mm |

| Зона, засегната от топлина | Минимален (тясна зона на топлинно въздействие) | Значително | Липсва (студено рязане) | Никой |

| Качество на ръба | Отлично — гладко, без заострения | Задоволително — изисква шлайфане | Много добро — без термични ефекти | Подходящо само за прави резове |

| Експлоатационни разходи/час | ~$20/час | ~$15/час | По-високо (разходи за абразиви) | Най-нисък |

| Скорост (тънки материали) | Много бързо | Умерена | Бавно | Много бързо (прости форми) |

| Скорост (дебели материали) | Умерено до бавно | Бързо | Бавно | Бързо (прости форми) |

| Съвместимост на материалите | Метали, някои неметали | Само проводими метали | Почти всеки материал | Само метали |

| Възможност за сложна геометрия | Отлично | LIMITED | Отлично | Много ограничено |

Където лазерното рязане надминава всички алтернативи

Когато точността има най-голямо значение, промишлената лазерна рязка осигурява резултати, които други технологии просто не могат да постигнат. Според техническия анализ на Xometry, концентрираната енергия на лазерен лъч създава тънка рязана фуга (керф) с ширина около 0,5 мм – спрямо 1-2 мм при плазмената рязка. Тази по-тясна фуга директно води до по-строги допуски и възможности за по-сложни дизайни.

Помислете защо промишленият лазерен рязач е предпочитаният избор за прецизни работи:

- Повишена точност: Лазерната рязка постига допуски от ±0,1 мм при тънки материали – пет пъти по-точно от възможностите на плазмената рязка с ±0,5 мм. За компоненти, изискващи плътно сглобяване или точно определени размери, тази разлика е решаваща.

- Чист край на реза: Лазерната рязка ЧПУ машина произвежда гладки, без заострения краища, които често не изискват вторична обработка. Краищата при плазмена рязка обикновено се нуждаят от шлайфане, за да се премахне режещият шлак и грубата текстура.

- Сложни геометрии: Малки отвори, остри ъгли и сложни модели, които биха били невъзможни с плазма или механични методи, са рутинна задача за лазерните системи. Фокусираният лъч обработва детайли, с които по-широките режещи методи не могат да се справят.

- Материална универсалност: За разлика от плазмената рязка, която изисква проводими материали, лазерната рязка може да обработва метали, както и определени пластмаси, керамика и композити, когато е необходимо.

- Скорост при тънки материали: При материали под 6 мм лазерната рязка е значително по-бърза в сравнение с алтернативите. Тестване от Wurth Machinery потвърждава, че лазерните системи се отличават, когато точността и скоростта трябва да съществуват заедно при работа с тънки и средни дебелини на листови метали.

Категорията машина за рязане на ламарина е трансформирана от лазерната технология. Докато традиционното пробиване и ножиците изискваха отделни инструменти за всяка форма, една единствена лазерна система може да изреже практически всяка геометрия от един и същ CAD файл. Тази гъвкавост рязко намалява времето за настройка и разходите за инструменти — особено ценно при поръчкови поръчки или разработване на прототипи.

За производители, използващи машина за рязане на стомана в среди с голямо разнообразие и малки обеми, лазерната технология предлага ненадмината универсалност. Сменете файла си с дизайн, и машината за рязане произвежда напълно различни части без механични настройки.

Когато плазменото или водното рязане е по-подходящо

Въпреки точностните предимства на лазерното рязане, алтернативните технологии остават задължителни за определени приложения. Разбирането кога да изберете плазмено или водноструйно рязане вместо лазерно, ви помага да избегнете прекомерно плащане за възможности, от които нямате нужда – или трудности с оборудване, което не може да отговаря на вашите изисквания.

Предимства на плазменото рязане:

Плазменото рязане се отличава при обработката на дебели проводими метали по икономичен начин. Според отраслови данни, плазмените резачи обработват метални плочи до 38 мм дебелина – значително над максимума от 25 мм за повечето лазерни системи. За производство на стоманобетонни конструкции, тежко оборудване или корабостроене, плазменото рязане остава практичният избор.

Помислете за плазmeno рязане, когато:

- Дебелината на материала редовно надвишава 20 мм

- Изискванията за качеството на ръба са умерени (допустимо е последваща обработка)

- Капиталовият бюджет е ограничен — плазмените системи струват значително по-малко в сравнение с лазерната техника с аналогични възможности

- Експлоатационните разходи са по-важни от прецизността — плазмата работи приблизително с 15 USD/час спрямо 20 USD/час за лазера

- Детайлите ще бъдат заварявани, което така или иначе прави шлайфането на ръбовете част от нормалния работен процес

Предимства на водноструйното рязане:

Технологията на водна струя заема уникално положение като единствения истински студен метод за рязане. Като смесва вода под високо налягане с абразивни частици, водната струя прерязва материали без генериране на топлина — напълно премахвайки зоните с топлинно въздействие, топлинни деформации и металургични промени

Пазарно изследване се очаква индустрията за рязане с водна струя да надхвърли 2,39 милиарда долара до 2034 година, подпомагана от търсенето на обработка на чувствителни към топлина материали. Когато трябва напълно да запазите свойствата на материала, водната струя осигурява това, което топлинните методи не могат

Изберете водно-абразивно рязане, когато:

- Зоните с топлинно въздействие са недопустими — аерокосмически компоненти, медицински устройства или термично обработени материали

- Дебелината на материала надхвърля 25 мм, като точността остава важна

- Изисква се рязане на неметали — камък, стъкло, композити, гума или хранителни продукти

- Възникват притеснения относно отразяващи метали — водната струя обработва мед и месинг без риск от обратно отразяване

- Свойствата на материала трябва да останат непроменени — без втвърдяване, без напрежение, без оцветяване

Механични методи (рязане и пробиване):

Не пренебрегвайте традиционното механично рязане за подходящите приложения. Рязането и пробиването остават най-бързите и икономични опции за производство в големи серии на прости форми. Когато произвеждате хиляди идентични скоби, заготовки или прости геометрии, механичните методи осигуряват ненадминати разходи на част.

Механичното рязане е целесъобразно, когато:

- Формите са прости — прави линии, стандартни отвори, основни правоъгълници

- Обемите на производството са много високи — разходите за инструменти се разпределят върху хиляди части

- Скоростта е по-важна от сложността — механичните системи работят по-бързо от всеки термичен метод

- Дебелината на материала остава в границите на инструментите

Какъв е крайният извод? Лазерното рязане доминира при прецизни работи с тънки и средни дебелини, където има значение качеството на ръба и геометричната сложност. Плазменото рязане е икономично за дебели плочи, когато умерената точност е достатъчна. Водната струя премахва термичните проблеми при чувствителни материали. Механичните методи продължават да бъдат предпочитани за серийно производство на прости форми. Много успешни цехове за обработка в крайна сметка инвестират в няколко технологии — всяка от които се използва там, където има най-добри резултати.

Разбирането на тези технологични компромиси ви подготвя за следващото ключово решение: колко ще струва всъщност вашият проект и какви фактори определят цената на лазерното рязане?

Фактори за разходи и ценови стратегии за проекти по рязане на метали

Ето един въпрос, който заблуждава много инженери и мениджъри на проекти: „Каква е цената на квадратен фут за лазерно рязане?“ Звучи разумно, нали? Но всъщност това е грешната отправна точка. Най-важният фактор, който определя таксите за лазерно рязане, не е площта на материала, а машинното време, необходимо за нарязване на вашия специфичен дизайн. Проста правоъгълна детайл и сложна декоративна панел, изработени от един и същи лист, могат да имат напълно различни цени.

Разбирането на начина, по който се формират цените, ви дава контрол върху бюджета на вашия проект. Според Подробния ценоводен наръчник на Fortune Laser , повечето доставчици изчисляват разходите чрез следната основна формула:

Крайна цена = (Разходи за материали + Променливи разходи + Фиксирани разходи) × (1 + Маржа на печалба)

Нека разгледаме какво означава всеки компонент за вашия бюджет — и как можете да повлияете на всеки един от тях.

Разбиране на това какво определя разходите за лазерно рязане

Пет ключови фактора директно влияят на офертата, която ще получите за лазерно режисани части. Познаването им ви помага да предвидите разходите преди подаване на чертежите и да откриете възможности за икономия.

Тип и дебелина на материала: Това влияе на цената ви по два начина — самата цена на суровините и трудността при рязането. Проучване на Komacut потвърждава, че по-дебелите материали изискват повече енергия и по-бавни скорости на рязане. Удвоената дебелина на материала може да удвои или дори повече времето за рязане и разходите, тъй като лазерът трябва да се движи много по-бавно, за да се постигне чисто рязане.

Време на машината (най-важният фактор): Това е часовата такса на лазерния резач, умножена по времето, необходимо за завършване на вашата поръчка. Типичните тарифи за машини варират между 60 и 120 щатски долара на час, в зависимост от възможностите на оборудването. Времето на машината включва:

- Разстояние на рязане: Общият линеен път, който изминава лазерът — по-дълги пътища означават повече време

- Брой пробойки: Всеки път, когато лазерът започне ново рязане, първо трябва да пробие материала. Дизайн с 100 малки отвора струва повече от един голям изрязан контур поради натрупаното време за пробиване

- Вид операция: Рязането (през целия материал) е най-бавно; маркирането (частична дълбочина) е по-бързо; гравирането често се таксува на квадратен инч

Сложност на дизайна: Сложни дизайни с тесни извивки и остри ъгли принуждават машината да намали скоростта, което увеличава общото време за рязане. Според техническата документация на A-Laser, проста шайба с общ линеен път от 300 мм се реже по-бързо в сравнение със същите 300 мм сложна геометрия с деликатни детайли — лазерната скорост трябва да е по-ниска при прецизни работи.

Изисквания за допуски и инспекция: Посочването на допуски, по-строги от функционално необходимо, е честа причина за допълнителни разходи. Задържането на ±0,025 мм изисква по-бавни и по-контролирани скорости за рязане в сравнение с ±0,127 мм. AQL инспекции или проверка на 100% от детайлите добавят значителни трудови разходи в сравнение със стандартната проверка на първия и последния компонент.

Вторични операции: Услуги, които надхвърлят първоначалното рязане — гъване, нарязване на резби, монтиране на фурнитура, напудряване или пасивиране — се оценяват отделно. Тези методи за довършване увеличават както разходите, така и времето за изпълнение на проекта.

Не забравяйте скритите разходи, които често хващат доставчиците неподготвени:

- Потвърждение за материал: Проследими сертификати за мили при аерокосмически или медицински приложения

- Специални изисквания за инспекция: Отчети от CMM измервания или документация за размери

- Персонализирано опаковане: Гел-пакети, персонализирани кутии или специфични изисквания за съдове, които надхвърлят стандартното опаковане

- Такси за спешни поръчки: Ускореното изпълнение обикновено увеличава стандартната цена с 25–50%

Оптимизиране на вашия дизайн за икономична производство

Ето приятната новина: като проектант или инженер, вие имате значителен контрол върху крайната цена. Тези стратегии ви помагат да намалите разходите, без да жертвате функционалността – и така заделяте повече бюджет за нещата, които наистина имат значение.

- Опростете геометрията си: Където е възможно, намалете сложните криви и комбинирайте множество малки отвори в по-големи прорези. Това минимизира както дължината на рязане, така и времето за пробиване.

- Използвайте възможно най-тънък материал: Това е най-ефективната стратегия за намаляване на разходите. По-дебелите материали увеличават машинното време експоненциално — винаги проверявайте дали по-тънък калибър може да отговаря на вашите структурни изисквания.

- Почистете файловете си с проекти: Премахнете дублирани линии, скрити обекти и бележки за изграждане преди подаване. Автоматизираните системи за оферти ще се опитат да изрежат всичко — удвоени линии буквално удвояват разходите за тази характеристика.

- Стандартизиране на дебелината на материала: Използвайте често срещани стандартни размери на суровини, за да избегнете такси за специални поръчки и да намалите сроковете за доставка. Попитайте какви материали доставчикът ви има на склад.

- Проектирайте за ефективно гнездоване: Частите, които се гнездят заедно с минимални междини, намаляват отпадъците от материал. Помислете за завъртане или огледално отразяване на частите, за да се поберат по-ефективно на стандартни листови размери.

- Групирайте подобни части заедно: Консолидирайте поръчките, за да разпределите разходите за подготвка на повече единици. Проектите за персонализирано лазерно рязане се възползват значително от обема — отстъпките за поръчки с голямо количество могат да достигнат 70%.

Икономията от мащаб заслужава специално внимание. Всяка задача води до фиксирани разходи за настройка — зареждане на материала, калибриране на машината, подготвяне на файловете. Когато поръчате 10 части, тези разходи се прилагат изцяло към 10 единици. Поръчайте 1000 части и същите разходи за настройка се разпределят между 1000 единици, което рязко намалява цената на част. Анализ на индустрията показва, че консолидирането на нуждите в по-големи, но по-редки поръчки постоянно осигурява най-добра стойност.

Замисляте ли се колко може да струва машината за лазерна рязка, ако разглеждате възможността за собствено производство? Началните цени за машини за влакнеста лазерна рязка започват от около 20 000 долара за основни системи, докато оборудването за производство е в диапазона от 100 000 до 500 000 долара и повече. За повечето операции въпросът не е само „колко струва машината за лазерна рязка“, а дали обемът оправдава капитала, инвестиран вместо износване към специалисти с установено оборудване и експертиза.

След като са разгледани основите на ценообразуването, има още едно важно нещо преди да започнете рязането: безопасността. Правилните протоколи защитават както операторите, така и оборудването – нека разгледаме какво изисква отговорната експлоатация.

Протоколи за безопасност и най-добри практики за операции по рязане на метал

Ето нещо, което повечето брошури за оборудване преминават набързо: лазерното рязане на метал включва реални опасности, които изискват внимание. Говорим за лазерни системи от клас 4, способни незабавно да повредят очите или кожата, метални изпарения, съдържащи токсични тежки метали, и температури, достатъчно високи да подпалят материали. Разбирането на тези рискове и прилагането на подходящи мерки защитава вашите оператори, оборудването и вашия бизнес.

Според ANSI Z136.1 стандарт —основен документ за програмите за безопасност при промишлени лазери—обектите, управляващи машини за рязане на метал с висока мощност на лазера, трябва да отчитат както опасностите от лъча (нараняване на очите и кожата), така и опасностите, независими от лъча (електрошок, пожар и замърсители във въздуха). Нека разгледаме какво изисква отговорната експлоатация.

Защита на операторите от лазерни опасности и метални изпарения

Повечето индустриални системи за лазерно рязане се класифицират като Клас 1 при нормална работа — лазерът е напълно затворен и вратите са блокирани, за да се предотврати излагане. Въпреки това, в тези системи се намират лазери от Клас 3B или Клас 4, които могат да причинят сериозни увреждания. Когато капаците се отварят за поддръжка или диагностика, операторите са изложени на риск от директно излъчване.

Изисквания за лична защита:

- Очила, подходящи за лазер: Задължителни са, когато бравите на капаците се заобикалят. Очила трябва да са с рейтинг за конкретната дължина на вълната — 1,06 микрометра за влакнести лазери, 10,6 микрометра за CO2 системи. Стандартни предпазни очила не предлагат никаква защита.

- Защитна облекло: Дълги ръкави и подходяща работна обличка предотвратяват излагане на кожата по време на процедури по поддръжка. Ръкавици, устойчиви на топлина, са задължителни при работа с наскоро отрязани материали или горещи повърхности.

- Ръкавици, устойчиви на абразия: Задължителни са при премахване на части с остри ръбове или при работа с неравни парчета скрап материал от рязалното легло.

- Дихателна защита: Задължително, когато вентилационните системи не могат адекватно да контролират излагането на димове — особено по време на поддръжка вътре в резещите кабини.

Освен директните лазерни опасности, димовете, генерирани по време на промишлено лазерно рязане, представляват сериозни рискове за здравето. Проучване на Camfil APC потвърждава, че лазерното и плазмено рязане произвеждат метални димове, съдържащи хазартни елементи, включително олово, никел, хром и живак. Тези микроскопични частици остават във въздуха и могат неволно да бъдат вдишани, което води до респираторни проблеми и дългосрочни последици за здравето.

Опасностите, специфични за отделните материали, заслужават специално внимание:

- Стомана с цинкова покрита: Галванизираните материали отделят димове от оксид на цинк при рязане — причината за "метален фумен треска“. Правилното отвличане е задължително.

- Неръжавееща оцел: Съдържа хром, който при изпарение образува съединения на шествалентен хром — известен канцероген, изискващ строги мерки за контрол на излагането.

- Лъжва: Съдържанието на цинк създава същите рискове от димове, както при галванизираната стомана.

- Отразяващи метали: Алуминият и медта представляват риск от обратно отразяване, което може да повреди оптични компоненти и потенциално да подложи операторите на разсеяна лъчева енергия, ако защитните системи бъдат компрометирани.

Изисквания за обекта за безопасна работа при лазерно рязане

Безопасната работа на лазерна машина за рязане на стомана изисква повече от предпазни средства за индивидуална защита — самият обект трябва да включва подходящи технически контролни мерки. Ръководството за безопасност при лазерна рязка на Университета Карнеги Мелън посочва се, че оборудването може да работи само в добре вентилирани помещения с поне 15 въздушни смени на час.

Изисквания за контрол на околната среда:

- Специализирано отвеждане на дим: Стандартните системи за отопление, вентилация и климатизация не могат напълно да контролират металните дими. Необходими са специално проектирани уловители на прах и дими с високо ефективна картучна филтрация, за да се задържат частиците, преди да замърсят работната среда.

- Системи за пожарогасене: Лазерните режещи машини могат да се монтират само в зони с адекватно пожарогасене. Редом до оборудването трябва да има CO2 или прахови пожарогасители — балоните не трябва да надвишават 5 паунда за по-лесен достъп.

- Правилни вентилационни блокировки: Вентилационните системи трябва да бъдат активирани преди началото на лазерната операция. Много обекти свързват изпускателните системи с веригите за разрешаване на лазера, за да предотвратят работа без достатъчен въздушен поток.

- Чиста работна среда: Натрупването на прах и отломки около режещото оборудване създава риск от пожар. Редовното почистване на решетките за рязане и прилежащите области е задължително.

Изисквания за операционни процедури:

- Предварителни проверки за безопасност: Преди всяка сесия за рязане операторите задължително трябва да проверят състоянието на оборудването, да премахнат запалими вещества от съседните зони, да потвърдят наличието на огнетушители и да се уверят, че вентилацията работи правилно.

- Постоянно присъствие: Лазерните резачи никога не трябва да се оставят без наблюдение. Комбинацията от високи температури и запалими остатъци създава реален риск от пожар, изискващ незабавна способност за реагиране.

- Процедури за аварийно спиране: Операторите трябва да знаят как незабавно да спрат операциите при възникване на пожар или механични повреди. Никога не изключвайте предпазните блокировки.

- Проверка на материал: Преди рязане проверете дали материалите са подходящи за лазерна обработка. Някои покрития, лепила или композитни материали отделят силно токсични изпарения при изпаряване.

Обучение и сертифициране:

Услугите за прецизно лазерно рязане зависят от правилно обучен персонал. Изискванията за обучение включват общите принципи за лазерна безопасност, специфични за оборудването работни процедури, предпазване от пожар и действия при аварийни ситуации. Трябва да се води документация за завършеното обучение на всички служители.

Поддръжката води до допълнителни рискове. Почистването на лещи и сменянето на дюзи подлагат операторите на остатъчна лъчева енергия, замърсени оптични компоненти и системи с високо напрежение. Тези задачи трябва да се извършват само от квалифициран персонал, следвайки процедурите за заключване/маркиране и използвайки подходящи средства за индивидуална защита.

Крайният резултат? Безопасността не е допълнителна функция към прецизността при лазерната рязка — тя е основа за устойчивите операции. Обектите, които поставят под контрола на безопасността на първо място, защитават работниците си, избягват скъпоструващи инциденти и запазват качеството на производството, което техните клиенти очакват. С установени протоколи за безопасност, вие сте готови за окончателното решение: дали да инвестираме в оборудване или да сътрудничим с професионални услуги?

Избор между инвестиране в оборудване и използване на професионални услуги

Вече владеете технологията, разбирате материалите и знаете как да оптимизирате разходите — сега идва ключовият въпрос, с който се сблъсква всяка развиваща се дейност: дали да инвестирам в собствен метален лазерен рязач или да сътруднича с услуги за лазерна рязка на метал, които вече разполагат с необходимото оборудване и експертност? Това решение ще повлияе върху разпределението на капитала, оперативната гъвкавост и конкурентната ви позиция през следващите години.

Няма универсален отговор. Според анализ на отрасъла, проведен от GF Laser , най-добрият подход зависи от вашия конкретен обем, бюджет, изисквания за материали и дългосрочна бизнес стратегия. Много успешни операции всъщност започват с аутсорсинг, след което прехвърлят възможностите вътрешно, когато търсенето нарасне — докато други поддържат хибридни модели неопределено време, използвайки външни партньори за допълнителни или специализирани работи.

Рамка за вземане на решение: закупуване срещу аутсорсинг за вашата операция

Кога притежаването на лазерна машина за рязане на метал има смисъл от гледна точка на разходите? И кога търсенето на "услуги за лазерно рязане наблизо" осигурява по-добра стойност? Нека разгледаме факторите, които накланят везните във всяка посока.

Фактори, които подкрепят инвестирането в собствено оборудване

- Голям обем, постоянна нужда: Ако произвеждате едни и същи или подобни детайли всеки ден, спестяванията на бройка бързо се натрупват. Честото рязане оправдава капитала.

- Собствени дизайни, изискващи поверителност: Когато е важно защитаването на интелектуалната собственост, съхраняването на чувствителни проекти вътрешно премахва рисковете от излагане на трети страни.

- Нужда от бързо итериране: Екипите за разработване на продукти печелят от прототипиране в рамките на деня. Наличието на оборудване на място позволява бързи цикли на проектиране-тестване-преработка, без да се чакат външни оферти и доставки.

- Изисквания за контрол върху производството: Собственото оборудване ви дава пълен контрол върху планирането, стандартите за качество и промяната на приоритетите — няма нужда да се конкурирате с други клиенти за машинно време.

- Дългосрочно намаляване на разходите: Въпреки високите първоначални инвестиции (производствени влакнести лазери от производители като Trumpf надвишават 600 000 долара), операциите с устойчиво висок обем често постигат по-ниски разходи на детайл с течение на времето.

Фактори, които подпомагат аутсорсинга към професионални услуги

- Променлива или непредвидима търсене: Когато нуждите ви от рязане силно колебания, аутсорсингът ви позволява да увеличавате или намалявате мащабите, без да носите разходите за бездействащо оборудване през периоди с ниска активност.

- Разнообразни изисквания за материали: Доставчиците на персонализирано лазерно рязане на метали разполагат с множество лазерни системи, оптимизирани за различни материали. Достъп до влакнести лазери, CO2 системи и различни нива на мощност чрез един доставчик надвишава инвестирането в няколко машини.

- Ограничения по отношение на капитала: Избягването на закупуване на оборудване за стотици хиляди евро запазва паричните средства за други бизнес приоритети. Без вноски за машини, без графици за амортизация.

- Достъп до експертност и напреднала технология: Професионалните услуги инвестират в най-новото оборудване и заети квалифицирани оператори. Вие се възползвате от тяхната експертност, без да преминавате през период на обучение или допълнителни разходи за обучение.

- Намалена оперативна сложност: Избягването на поддръжка на машини, складови запаси от разходни материали, обучение на оператори и спазване на изискванията за безопасност опростява вашия процес. Оставете на специалистите да поемат сложността.

- Специализирани изисквания за помощен газ: Рязането в големи обеми на неръждаема стомана или алуминий изисква значително количество азот — което изисква фиксирани резервоари, добавящи разходи за инфраструктура освен самия лазер.

Замисляте ли се за „лазерен резач наблизо“ за периодични проекти? В повечето градски райони има няколко доставчици на услуги, предлагат бързо изпълнение. За специализирани или високоточни работи не ограничавайте търсенето си географски — разходите за пратка често са нищожни в сравнение с разликите в техническите възможности между доставчиците.

Автомобилни и индустриални приложения задвижват търсенето

Разбирането как различните индустрии използват лазерната рязка помага да се уточни кой подход отговаря на вашата ситуация. Приложението обхваща от масивни конструкционни елементи до деликатни прецизни сглобки — всяко с отделни изисквания, които влияят на решението купуване срещу външно изпълнение.

Автомобилни шасита и елементи на окачването:

Автомобилният сектор представлява един от най-големите потребители на прецизно лазерно рязане. Кронщейните за шасита, монтажите за окачване и структурните усилватели изискват тесни допуски и последователно високо качество при хиляди идентични части. Тези приложения обикновено предпочитат професионални производствени партньори, които комбинират лазерно рязане с допълнителни операции като штамповане и формоване.

За автомобилни приложения, изискващи стандарти за качество по IATF 16949, сътрудничеството с установени производители често е по-логично решение спрямо изграждането на вътрешни възможности. Shaoyi (Ningbo) Metal Technology показват как професионални партньори за производство интегрират лазерно рязане с метално штамповане и прецизни сглобки — предлагайки пълни решения за компоненти, от бързо прототипиране за 5 дни до автоматизирано масово производство. Този комплексен подход осигурява подкрепа за DFM и бързо предоставяне на оферти, които трудно биха били възпроизведени само с вътрешно оборудване.

Части за аерокосмическа конструкция:

Компонентите за аерокосмическа индустрия изискват изключителна прецизност и проследимост на материали. Строгите сертификационни изисквания в отрасъла — AS9100, NADCAP и специфични за материала квалификации — често правят изграждането на външни специализирани доставчици по-практично, отколкото опитите за вътрешна сертификация. Тези части обикновено включват екзотични сплави като титан и специализирани класове алуминий, които се възползват от доставчици с дълбока експертиза по материали.

Архитектурни панели и декоративни елементи:

Архитектурните приложения демонстрират художествените възможности на лазерната рязка. Сложни фасадни панели, декоративни решетки и персонализирани табели комбинират естетически изисквания със структурна устойчивост. Тези проекти често включват уникални или ограничени серии дизайн, което прави изграждането по-предпочитано — разходите за настройка и наклонът на кривата на учене не оправдават инвестициите в оборудване за случайни декоративни работи.

Корпуси на прецизни уреди:

Медицинските устройства, научните инструменти и електронните кутии изискват най-строгите допуски, които могат да бъдат постигнати чрез лазерна рязка. Тези приложения често изискват вторични операции — формоване, вмъкване на фурнитура, довършителна обработка на повърхности, — които се отразяват благоприятно при партньори за пълноценно производство, предлагатши интегрирани възможности.

Хибридният подход заслужава сериозно внимание. Много успешни операции притежават оборудване за основни работи с висок обем, като в същото време поддържат връзки с външни доставчици за излишъчен капацитет, специализирани материали или възможности, които надхвърлят техните вътрешни системи. Този модел комбинира предимствата от притежаването с гъвкавостта на външното изпълнение — адаптиране към колебания в търсенето, без да отхвърлят поръчки или да носят излишен капацитет.

Независимо от избрания път, имайте предвид, че решението за лазерно рязане не е постоянно. Започнете от там, където текущата ви ситуация ви диктува, и след това еволюирайте с разрастването на вашия бизнес. Производителите, които процъфтяват, са именно тези, които регулярно преоценяват своя подход – осигурявайки стратегия за производство, която върви в крак с променящите се пазарни изисквания и технологичните постижения.

Често задавани въпроси за лазерното рязане на метални листове

1. Може ли да се режат метални листове с лазерен рязач?

Да, лазерните рязачи обработват ефективно различни метали, включително стомана, алуминий, титан, месинг и мед, с изключителна точност. Съвременните влакнести лазери постигат допуски до ±0,1 мм при тънки материали, което ги прави идеални за автомобилна, аерокосмическа и архитектурна употреба. За отразяващи метали като алуминий и мед, влакнестите лазери са задължителни, тъй като обработват тези материали без риска от обратно отразяване, което поврежда CO2 системи.

2. Колко струва лазерното рязане на метал?

Лазерното рязане на стомана обикновено струва между 13 и 20 долара за час машинно време. Въпреки това, крайната цена зависи от вида и дебелината на материала, сложността на реза и общото разстояние, количеството (разходите за настройка се разпределят при по-големи поръчки) и изискванията за качеството на ръба. Проста детайл струва значително по-малко от сложен дизайн от един и същи лист. Отстъпките при големи обеми могат да достигнат до 70% за поръчки с голямо количество, а оптимизирането на дизайна чрез опростяване на геометрията и използване на по-тънки материали ефективно намалява разходите.

кои материали не могат да бъдат режисани с лазерен рязач?

Стандартните лазерни рязачи не могат безопасно да обработват ПВЦ, Лексан, поликарбонат и определени видове стирол, тъй като отделят токсични изпарения. При метали, CO2 лазерите имат затруднения с високо отразяващи материали като алуминий, мед и месинг — за тях е необходима технологията с влакнест лазер. Освен това някои покрити метали и композити отделят опасни изпарения при изпаряване, което изисква проверка на материала преди рязане и подходяща вентилационна система.

4. Каква е разликата между влакнест лазер и CO2 лазер за рязане на метал?

Влакнестите лазери работят с дължина на вълната 1,064 микрометра и енергийна ефективност от 35 %, отлично се справят с рязане на отразяващи метали и изискват минимално поддържане с ресурс до 100 000 часа. CO2 лазерите използват дължина на вълната 10,6 микрометра и ефективност 10-20 % и не могат безопасно да режат отразяващи метали. Влакнестите лазери консумират приблизително една трета от електроенергията на CO2 системите при еквивалентни задачи и рязат тънки материали до 3 пъти по-бързо, което ги прави предпочитания избор за профилно производство на метал.

5. Трябва ли да купя лазерна режеща машина или да аутсорсвам към професионални услуги?

Изберете вътрешно оборудване за високи обеми и постоянна търсене, собствени конструкции, изискващи поверителност, и нужди от бързо прототипиране. Външни изпълнители използвайте, когато търсенето се колебае, се нуждаете от разнообразни възможности за материали или има значение запазването на капитала. Много успешни операции използват хибридни модели — притежавайки оборудване за основната дейност, като едновременно сътрудничат с производители, сертифицирани по IATF 16949, като Shaoyi, за специализирани автомобилни компоненти, изискващи интегрирани операции по штампиране и формоване.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —