Фирми за лазерна рязка разкрити: Тайни около цени, файлове и избор

Разбиране на технологията за лазерна рязка и начина ѝ на работа

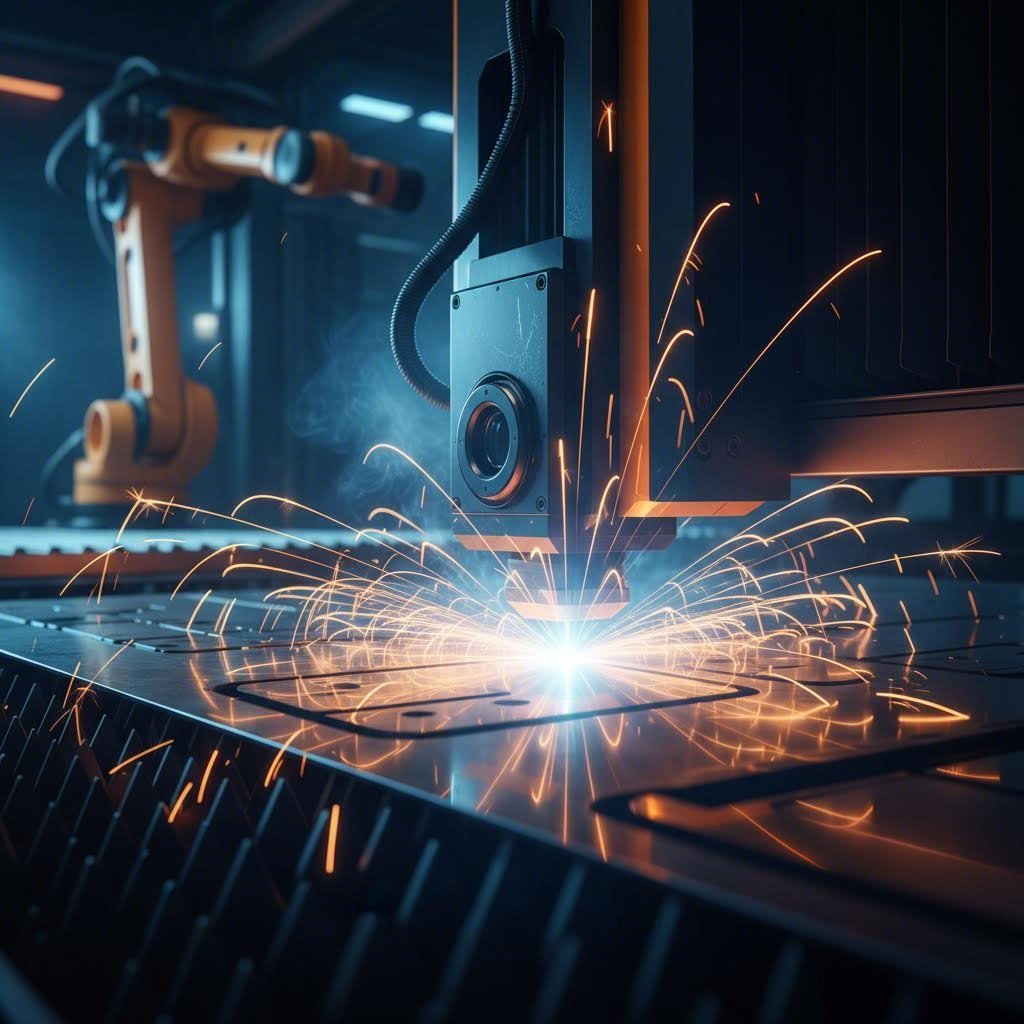

Какво точно е лазерната рязка? Представете си, че насочвате слънчева светлина през лупа, за да изгорите дупка в хартия — сега умножете тази интензивност хиляди пъти. Лазерната рязка е процес на прецизно производство която използва силно концентриран лъч светлина, за да изпари, разтопи или изгори материали с изключителна точност. Когато оценявате фирми за лазерна рязка за вашия проект, разбирането на тази основна технология ви помага да задавате правилните въпроси и да вземате обосновани решения.

Технологията работи чрез процес, наречен стимулирано излъчване. Вътре в лазерния резонатор атоми или молекули се възбуждат, докато не излъчат фотони – миниатюрни частици светлина. Тези фотони се отразяват между огледала, увеличавайки интензивността, докато не образуват когерентен, мощноз лъч. Според Xometry този лъч след това се насочва през лещи, които фокусират енергията в изключително малък диаметър, създавайки локализирана точка с висока енергия, способна да реже с лазер метали, пластмаси, дърво и безброй други материали.

Как лазерната технология преобразува суровите материали

Когато фокусираният лъч докосне материала ви, се случва едно от три неща, в зависимост от типа материал и настройките на лазера. Металите обикновено се топят под интензивната топлина, докато струя с високо налягане — инертен азот или реактивен кислород — издухва разтопения материал от реза. Неметални материали като дърво или акрил често изгарят или напълно се сублимират. Някои методи за рязане, известни като дистанционно или сублимационно рязане, изобщо не изискват помощен газ — лазерът за рязане директно аблатира материала.

Тази прецизност прави лазерното рязане предна технология в производството. За разлика от механичните методи за рязане, които имат физически контакт с материали, лазерните лъчи не причиняват износване на инструмента и могат да постигнат сложни дизайни, невъзможни с традиционните подходи. Резултатът? Чисти ръбове, малки допуски и възможността да се обработват всичко от деликатни прототипи до серийно производство в големи обеми.

CO2 срещу Влакно срещу Nd:YAG лазерни системи

Не всички лазери са създадени еднакво. Когато професионални производители обсъждат възможностите си, обикновено имат предвид един от три основни типа лазери – всеки с отличаващи се предимства, които имат значение за вашия проект.

- CO2 лазери: Тези работни коне използват газова смес от въглероден диоксид, азот и хелий като усилваща среда. Работейки на дължина на вълната от 10 600 nm, CO2 лазерите се отличават при рязане и гравиране на органични материали, пластмаси и дърво. Те могат също ефективно да обработват листови метали, макар да се затрудняват с високо отразяващи материали като мед и месинг. Машината за рязане на метал с co2 лазер представлява най-универсалния вариант за цехове, обработващи разнообразни видове материали.

- Влакнести лазери: Използвайки допиран оптичен кабел като лазерна среда, влакнестите лазери произвеждат по-къси дължини на вълната (обикновено около 1064 nm), които отразяващите метали абсорбират по-лесно. Според Xometry това прави влакнестите лазери предпочитания избор за рязане на мед, бронз, алуминий и неръждаема стомана. По-високата им електрическа ефективност и по-ниските изисквания за поддръжка ги правят все по-популярни в индустриални условия.

- Ласъри с ND:YAG: Тези лазери с твърдо агрегатно състояние използват кристали с неодим за генериране на мощните лъчи, които са идеални за рязане на дебели метали и извършване на прецизно заваряване. Въпреки че са по-малко разпространени при обща обработка, Nd:YAG лазерите се отличават в специализирани приложения, изискващи дълбоко проникване или импулсна работа за деликатни операции.

Когато се свързвате с потенциални партньори за производство, попитайте какви типове лазери използват. Компанията, разполагаща с множество лазерни технологии, може по-добре да съпостави оборудването с вашите конкретни изисквания за материал и прецизност — ключов фактор, който отличава изключителните доставчици от тези, които предлагат универсални решения.

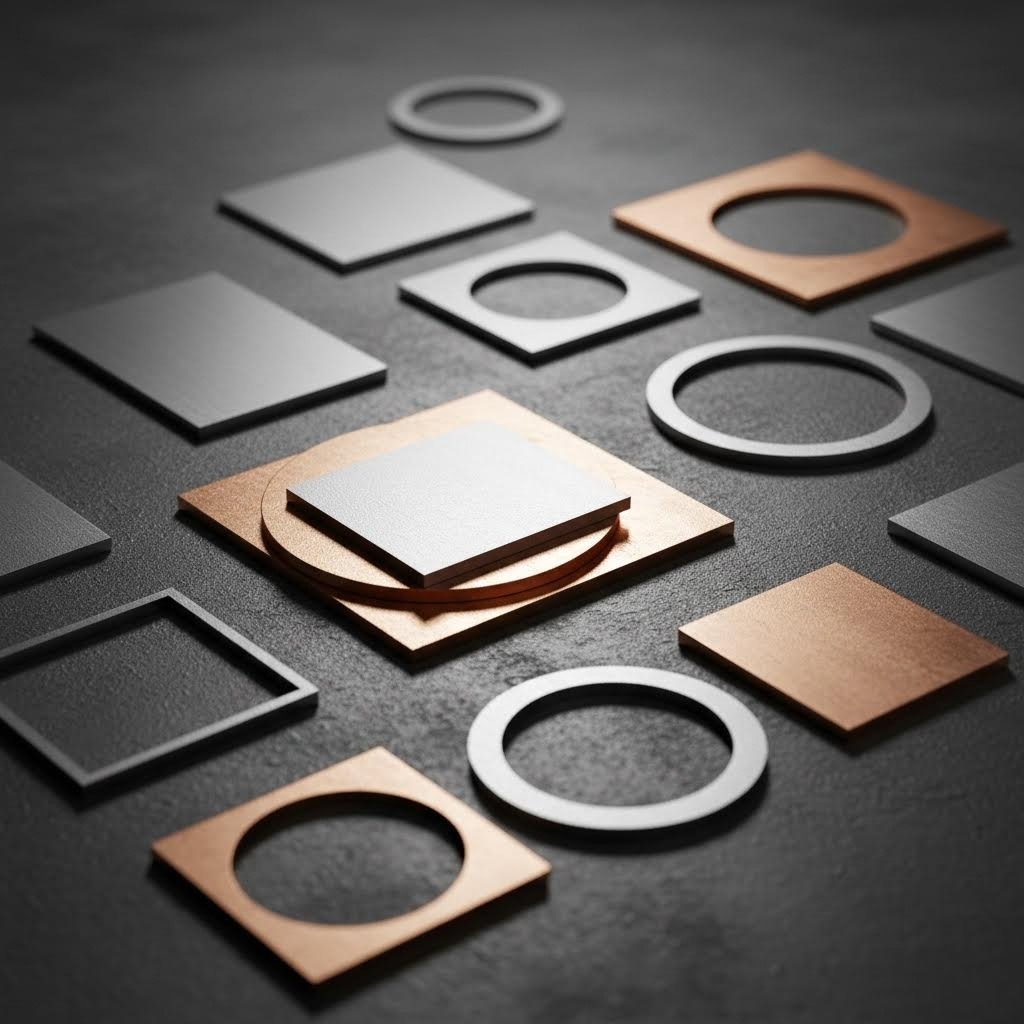

Материали, съвместими с професионални услуги за лазерна рязка

Задавали ли сте си въпроса защо вашият производствен партньор препоръчва един материал пред друг? Тайната се крие в разбирането как различните материали реагират на лазерна енергия. Когато оценявате компании за лазерна рязка, познанието за техните възможности и ограничения по отношение на материали ви помага да формулирате реалистични очаквания за качеството на ръба, диапазоните на дебелина и сроковете за проекта.

Ето практическия съвет, който повечето доставчици не споделят: всеки материал се държи по различен начин под концентриран лъч светлина. Някои образуват ръбове като огледало, докато други изискват вторична обработка. Нека детайлно разгледаме какво точно можете да очаквате от всяка категория.

Възможности за рязане на метали и диапазони на дебелина

Металите представляват основа на професионалните услуги за лазерно рязане. Качествен лазерен резач на метали може да обработва всичко от тънки като хартия пластинки до значителни структурни плочи, но резултатите варирали значително в зависимост от типа материал и дебелината.

Челюк и мека стомана: Тези работни коне в производството се режат отлично с фибролазери. Според Спецификациите на материали на SendCutSend , меката стомана може да се обработва с дебелина от 0,030" до 0,500" с изключително високо качество на ръба. По-тънките калибри осигуряват изключително чисти резове с минимални зони, засегнати от топлина, докато по-дебелите плочи могат да показват леко оксидиране по ръбовете при използване на кислородно подпомагано рязане.

Лазерно рязане на неръждаема стомана: И двата вида неръждаема стомана 304 и 316 се обработват отлично чрез фибер лазер. Професионалните услуги обикновено работят с неръждаема стомана с дебелина от 0,030" до 0,500", като по-тънките материали имат ярки, без оксиди ръбове, когато се използва азот като помощен газ. Това прави лазерната рязка на неръждаема стомана идеална за хранително-технологично оборудване, медицински устройства и архитектурни приложения, където външният вид има значение.

Лазерна рязка на алуминий: Тук лазерната технология наистина блести. Фибер лазерите ефективно обработват алуминиеви сплави – включително 5052, 6061 и дори авиационни 7075 – с дебелина от 0,040" до 0,750". За успешна лазерна рязка на алуминий, професионалните цехове използват азот като помощен газ, за да предотвратят оксидацията и да постигнат характерния ярък, без заострен ръб. Отразяващата природа на алуминия някога е била предизвикателство за по-старите CO2 системи, но съвременните фибер лазери я обработват рутинно.

Специални метали: Ефективният лазерен резач за метал надхвърля обичайните сплави. Титан (класове 2 и 5), месинг, мед и дори бронеплочи (AR400/AR500) попадат в рамките на възможностите на добре оборудваните цехове. Всеки изисква специфични настройки на параметрите, но опитните доставчици осигуряват последователни резултати при работа с тези изискващи материали.

Неметални материали и очаквания за качеството на повърхността

Лазерно рязане на ламарина доминира в индустрията, но лазерната технология обработва впечатляващ диапазон от неметални материали — всеки със свои специфични особености.

Акрил: Този популярен материал дава ръбове с пламенно полирани краища, когато се обработва правилно с CO2 лазери. Услуга за рязане на акрил обикновено обработва дебелини от 0,060" до 1,00", като предоставя толкова гладки ръбове, че често не се изисква вторична обработка. Литият акрил дава по-добри резултати в сравнение с екструдирания вариант, при който могат да се появят леки следи от напрежение.

Дърво и фанера: CO2 лазерите се отличават при рязане на дърво, като произвеждат характерни потъмнели ръбове, които много дизайнери целенасочено включват в естетиката си. Възможностите за дебелина зависят от плътността — меките дървесини се режат по-бързо и в по-голяма дебелина в сравнение с твърдите, но повечето услуги спокойно обработват материали до 0,750".

Поликарбонат и други пластмаси: Не всички пластмаси са съвместими с лазер. Поликарбонатът, въпреки че може да се реже, осигурява по-ниско качество на ръба в сравнение с акрила. PVC никога не бива да се реже с лазер — отделя вреден хлорен газ. Винаги проверявайте съвместимостта на материала, преди да подадете проекта си.

Сравнение на материали: какво да очаквате от вашия изпълнител

| Вид материал | Препоръчителен лазер | Максимална дебелина | Качество на ръба | Специални съображения |

|---|---|---|---|---|

| Мека стомана | Влакно | 0.500" | Отлично; чисто с минимални остатъци | Помощният кислород може да причини леко оксидиране при дебели резове |

| 304/316 Неръждаема | Влакно | 0.500" | Отлично; без оксиди с азот | Препоръчително е използването на азот за получаване на ярки ръбове |

| алюминий 6061 | Влакно | 0.750" | Много добро; възможно е получаване на ярка повърхност | Топлинно засегнатата зона е по-широка в сравнение със стоманата; има лек риск от деформация при тънки части |

| Титанова степен 5 | Влакно | 0.250" | Добро; изисква оптимизация на параметрите | Реактивно при високи температури; необходим е инертен газ |

| Мед / Медно-цинкови сплави | Влакно | 0.250" | Добро; може да се наблюдава леко помътняване | Високата отразяваща способност изисква влакнест лазер; не се препоръчва CO2 |

| Акрилово | CO2 | 1.00" | Отлично; ръбове, полирани с пламък | Предпочита се лито акрилно стъкло; екструдираното може да показва следи от напрежение |

| Дърво/Фанера | CO2 | 0.750" | Добро; характерни следи от изгаряне | Съдържанието на смола влияе върху качеството на рязане; вентилацията е от решаващо значение |

Разбиране на зоните, засегнати от топлина, и рисковете от деформация

Според Ръководството за качество на Dowell Laser , минимизирането на зоната, засегната от топлина (HAZ), е от решаващо значение за запазване на свойствата на материала. Тази зона — областта до реза ви, която изпитва термичен стрес — варира в зависимост от топлопроводността и дебелината на материала.

Алуминият и тънките метални листове имат най-голям риск от деформация поради тяхната топлопроводност. Професионалното лазерно рязане на метални листове преодолява това чрез оптимизирани скорости на рязане, стратегично разположение на детайлите и използване на азот като помощен газ, за да се намали топлинният вход. Когато точността е от съществено значение, обсъдете тези аспекти предварително с доставчика на услугите — опитните екипи точно знаят как да минимизират деформациите при вашето конкретно приложение.

След като ясно са разбрани възможностите на материала, следващият въпрос е: кои индустрии изискват тези прецизни услуги за рязане и какви уникални изисквания те поставят?

Приложения в индустрията и специализирани случаи на употреба

Когато търсите подходящия партньор за производство, ето нещо, което повечето компании за лазерна рязка няма да ви кажат от самото начало: различните индустрии изискват напълно различни възможности. Фирма, която се представя отлично при архитектурни табели, може да се затрудни с допусканята в авиокосмическата промишленост. Разбирането на тези специфични изисквания спомага да идентифицирате доставчици, истински квалифицирани за вашия проект, а не само тези, които претендират за широко разпространена експертиза.

Нека разгледаме как изглежда това прецизно лазерно рязане в различните основни индустрии и уникалните изисквания, които всяка от тях поставя.

Производство на компоненти за автомобилна и транспортна промишленост

Автомобилната сфера представлява една от най-строгите среди за промишлената лазерна рязка. Производителите на превозни средства и техните доставчици изискват постоянство на качеството при хиляди, понякога милиони идентични части. Един-единствен размерен дефект може да доведе до сериозни стресове в производствените линии и скъпоструващи забавяния.

Лазерната рязка на метал се използва за автомобилни приложения, вариращи от структурни компоненти до декоративни ленти. Типични части включват:

- Компоненти на шаси и рама: Изискват се допуски от ±0,005" до ±0,010" с последователно качество на ръба при серийно производство

- Конзоли за окачване и монтажни плочи: Изисква прецизна позиция на отворите за правилна подравняване по време на сглобяването

- Топлинни екрани и изпускателни компоненти: Нуждаят се от чисти резове в неръждаема стомана и специализирани сплави, които издържат на екстремни температури

- Вътрешни ленти и декоративни елементи: Изискват ръбове без заострености и последователен визуален вид в рамките на производствените партиди

- Тръбни и цевни компоненти: Услуги за лазерна рязка на тръби обработват секции за каросерии, изпускателни тръби и структурни елементи със сложни геометрии на пресичане

Защо има значение сертификацията тук? Според Modus Advanced , при автомобилните приложения често се изисква сертификат IATF 16949 — международен стандарт за управление на качеството, специално разработен за веригите на доставка в автомобилната индустрия. Този сертификат осигурява последователни процеси, документиран контрол на качеството и проследяемост, които производителите на оригинални оборудвания (OEM) изискват от всеки ешелон доставчици.

Изисквания за аерокосмическа и отбранителна индустрия

Когато компонентите летят на 30 000 фута или осигуряват защита на персонала в теренни условия, точността става задължителна. Приложенията в авиационната и отбранителната индустрия изискват максимални възможности от технологията за лазерно рязане и изискват толеранции, които стандартните машинни цехове просто не могат да постигнат.

Типични компоненти в авиационната индустрия и техните изисквания за прецизност включват:

- Компоненти за управление на полета: ±0,001" до ±0,005" толеранции с пълна проследяемост на материала и сертифицираща документация

- Капаци и панели за уреди: Изискват стриктен размерен контрол за правилното поставяне на оборудването и ефективност при електромагнитната интерференция (EMI)

- Конструкционни скоби и фитинги: Изискват постоянни механични свойства с минимални зони, засегнати от топлината

- Сглобки за RF екраниране: Пресният лазерен рязане осигурява ефективна електромагнитна защита в целия работен честотен диапазон

Сертификатът AS9100 е аналогът в авиационната индустрия на IATF 16949 — той потвърждава, че производителите поддържат системи за качество, подходящи за критични за полета приложения. Държавните поръчки в сферата на отбраната често налагат допълнителни спецификации MIL-STD върху тези изисквания, като по този начин създават нужда от документация и проследимост, които отличават специализираните доставчици от обикновените производители.

Приложения в медицинската техника и електрониката

Медицинските устройства представляват уникални предизвикателства, при които безопасността на пациентите зависи от прецизното производство. Според Ръководството на Tapecon за медицински устройства , лазерното рязане осигурява точност на микрониво с чисти, запечатани ръбове, които минимизират риска от замърсяване — особено важно за устройства, които имат директен контакт с пациенти.

Пресното лазерно рязане намира приложение в медицинската сфера, включително:

- Хирургически инструменти и имплантируеми устройства: Изискват допуски от ±0,002" до ±0,005" и съответствие с FDA 21 CFR 820 и ISO 13485

- Корпуси на диагностични уреди: Изисквайте последователна размерна точност за надеждни измервания

- Компоненти на носими устройства: Необходими са прецизни поставяния с гладки ръбове за комфорт на пациентите

- Еднократни медицински продукти: Изискват чисти резове и повтаряема прецизност при високи обеми

Производството на електроника също изисква тесни допуски, особено при лазерна рязка на корпуси от неръждаема стомана (ss), които осигуряват екраниране срещу ЕМИ. Усилватели на платки, кутии за свързващи елементи и компоненти за термично управление всички се възползват от прецизността и повтаряемостта, които предлагат професионални лазерни услуги.

Изисквания за прецизност в различните индустрии

Разбирането на очакванията за допуски ви помага ефективно да комуникирате с потенциални партньори за производство. Ето какво обикновено изискват различните сектори:

| Индустрия | Типичен диапазон на толерантност | Основни сертификати | Обхват на обема |

|---|---|---|---|

| Автомобилни | ±0,005" до ±0,010" | IATF 16949 | Прототипиране до над 100 000 броя |

| Аерокосмическа | ±0,001" до ±0,005" | AS9100, Nadcap | типично 1-5 000 броя |

| Медицински изделия | ±0,002" до ±0,005" | ISO 13485, регистрирано в FDA | От прототипиране до масово производство |

| Знаци/Архитектурни приложения | ±0,010" до ±0,020" | ISO 9001 | типично 1–500 бройки |

| Електроника | ±0,003" до ±0,010" | ISO 9001, стандарти IPC | от 100 до над 50 000 бройки |

Приложението за знаци и архитектура — въпреки че е по-малко изискващо точност — води до свои собствени предизвикателства. Компоненти с голям формат, декоративни повърхности и сложни геометрични дизайни изискват капацитет на оборудването и възможности за довършване, които фирми, насочени към прецизност, може да нямат.

Какво остава? Съпоставете изискванията на своята индустрия с възможностите на доставчика, преди да поискате оферти. Производителят, специализирал се в лазерна рязка на тръби за автомобилни изпускателни системи, работи по различен начин в сравнение с такъв, фокусиран върху прототипиране на медицински устройства – и разбирането на тези различия спестява време при избора на доставчик.

Сега, когато разбирате как различните индустрии използват технологията за лазерна рязка, как този процес се сравнява с алтернативни методи за рязане като водна струя, плазма или CNC фрезоване?

Лазерна рязка срещу водна струя, плазма и CNC алтернативи

Ето един въпрос, на който повечето компании за лазерна рязка няма да отговорят директно: дали лазерната рязка наистина е най-добрият избор за вашия проект? Честният отговор зависи от вашите конкретни изисквания. Въпреки че лазерните технологии доминират в определени приложения, алтернативи като водна струя, плазмена и CNC рязка се представят по-добре в ситуации, в които лазерите изостават. Разбирането на тези компромиси ви дава възможност да вземате по-обмислени производствени решения — а понякога това означава да изберете напълно различна технология.

Нека разгледаме точно кога всеки метод за рязане се проявява най-добре и кога трябва да се замислите за алтернативи.

Кога лазерната рязка надминава алтернативните методи

Лазерна машина за рязане на метал осигурява ненадминати предимства в няколко ключови сценария. Според фабричния наръчник на SendCutSend, лазерната рязка може да достигне скорост до 2500 инча в минута — което я прави най-бързия вариант за повечето тънки материали.

CNC лазерната рязка наистина се отличава, когато вашият проект изисква:

- Тънки материали, изискващи прецизност: Листовите метали с дебелина под 0,25" осигуряват изключително чисти резове с минимални зони, засегнати от топлина

- Сложни дизайни и фини детайли: Минималната ширина на реза на лазерния лъч позволява елементи, които са невъзможни при механичните методи за рязане

- Производство в големи обеми: Липсата на износване на инструмента означава постоянство в качеството от първата до хилядната детайл

- Стеснени допуски: Професионални лазерни CNC системи редовно постигат точност ±0,005"

- Чисти краища след рязане: Много материали не изискват вторична обработка след лазерна обработка

Най-добрият лазер за рязане на тънки метали, пластмаси и дървесина продължава да бъде влакнест или CO2 лазерна технология. Въпреки това, други методи надминават лазерите в определени ситуации — а знанието кога да се премине спестява както пари, така и разочарования.

Разбиране на алтернативните технологии за рязане

Плазмено рязане: Ако търсите "плазмено рязане наблизо" за производство на дебели стоманени конструкции, вие сте на правилния път. Според Ръководството за сравнение на Wurth Machinery , плазмената рязка доминира при работа с проводими метали с дебелина над 0,5", Като достига температури до 30 000 °C, йонизираният газов дъгов разрязва дебела стоманена плоча 3-4 пъти по-бързо от водната струя при около половината експлоатационни разходи. Компромисът? По-големи зони, засегнати от топлина, и по-ниско качество на ръба в сравнение с лазерната обработка.

Рязане с водна струя: Когато топлината не може да докосне материала ви, водната струя става ясния избор. Високонапрегната вода, смесена с абразивен гранат, разрязва практически всичко — от титан до камък и композити — без топлинни деформации. Според данни от индустрията, пазарът на водна струя се очаква да достигне над 2,39 милиарда щатски долара до 2034 г., като основен двигател са приложенията в аерокосмическата индустрия, където е задължително премахването на зоните, засегнати от топлина.

CNC Фрезоване: Лазерната и CNC фрезовката използват компютърно контролирана прецизност, но фрезоването прилага механични режещи инструменти вместо лъчева енергия. Този механичен подход осигурява по-високо качество на повърхността при композити, пластмаси и дърво, които биха могли да променят цвета или да отделят вредни газове при лазерна обработка. Допускът от ±0,005" е съпоставим с възможностите на лазера, макар че при фрезоването са необходими фиксиращи табове, които може да оставят малки следи, изискващи ръчно довършване.

Сравнение на технологии: Избор на правилния метод

| Фaktор | Лазерно рязане | Резане с воден струй | Плазмено рязане | Фрезиране чрез CNC |

|---|---|---|---|---|

| Прецизен нивелир | ±0,005" типично | ±0,009" типичен | ±0,020" до ±0,030" | ±0,005" типично |

| Съвместимост на материалите | Метали, пластмаси, дърво, акрил; не PVC или силно отразяващи метали (CO2) | Почти универсално — метали, камък, стъкло, композити, керамика | Само проводими метали | Пластмаси, композити, дърво, някои метали |

| Качество на ръба | Отлично; често не изисква довършване | Добра; възможно е да се забележи лека текстура от абразива | Средна; често се среща оксидация и шлака | Отлично при съвместими материали |

| Скорост на рязане | Най-бързо за тънки материали (до 2 500 IPM) | Най-бавна обща | Бърза за дебели метали | Умерена |

| Зона, засегната от топлина | Минимално при правилни параметри | Липсва — студен процес на рязане | Значителна; възможно е заздравяване на материала | Липсва — механичен процес |

| Цена на оборудването | Средно до висока | Висока (~$195 000+ за индустриални системи) | По-ниска (~$90 000 за съпоставими системи) | Умерена |

| Идеални приложения | Тънки листови метали, сложни дизайни, производство в голям обем, прецизни части | Топлочувствителни материали, камък/стъкло, аерокосмически компоненти, дебели композити | Строителна стомана, корабостроене, тежка техника, изработване на дебели плочи | Пластмаси, композити, дървесни продукти, материали, които отделят газове при нагряване |

Избор на подходящата технология за рязане за вашия проект

Звучи сложно? Ето опростена рамка за вземане на решение, базирана на основните изисквания за вашия проект:

Изберете лазерно рязане, когато:

- Работите с листови метали под 0,5" дебелина

- Вашият дизайн включва сложни шарки, малки отвори или фини детайли

- Качеството на ръба и минималната последваща обработка имат значение

- Нуждаете се от висока последователност при голям обем без износване на инструменти

- Бързината и икономичността са приоритет за тънки материали

Изберете водно-абразивно рязане, когато:

- Топлинно засегнатите зони са абсолютно недопустими (аерокосмически приложения)

- Рязане на камък, стъкло, керамика или дебели композити

- Дебелината на материала надхвърля възможностите на лазера

- Работите с въглероден фиброн, G10 или фенолни материали, склонни към разслояване

Изберете плазменно рязане, когато:

- Рязане на проводими метали над 1" дебелина

- Скоростта е по-важна от точността на ръба

- Ограниченият бюджет ограничава опциите за технологии

- Приложенията включват структурно производство или тежка техника

Изберете CNC фрезоване, когато:

- Обработка на пластмаси, които отделят опасни изпарения при лазер (като PVC)

- Качеството на повърхностната обработка на композитите е от решаващо значение

- Работа с HDPE, ABS или специални пластмаси

- Материалните характеристики правят термичната рязка непрактична

Според индустриални тестове, много успешни работилници в крайна сметка внедряват множество технологии. Плазмената и лазерната рязка добре допълват възможностите за метал, докато добавянето на водна струя осигурява ненадмината универсалност за трудни материали.

Най-важното? "Най-добрата" технология напълно зависи от конкретните изисквания за вашия проект. Когато се свързвате с потенциални изпълнители, попитайте кои методи за рязане предлагат — доставчици с множество технологии могат да препоръчат оптималния подход, вместо да налагат вашия проект към единствения им наличен процес.

Разбирането на технологичните опции изяснява едната страна от уравнението при вземането на решение — но какво да кажем за разходите? Нека разгледаме ценовите фактори, които всъщност определят бюджета на вашия проект.

Ценови фактори и съображения за разходите по проекта

Получавали ли сте оферта за лазерна рязка, която ви накара да се почешете в главата? Не сте сами. Повечето доставчици на металообработка пазят структурите си на ценообразуването досадно неясни — оставяйки клиентите да гадаят защо проекти с подобен вид имат значително различни цени. Ето какво никой не ви казва предварително: разходите за вашия проект зависят много по-малко от площта на материала, а повече от времето на машината. Две детайла, изрязани от листове с еднакъв размер, могат да имат значително различни разходи за лазерна рязка само поради сложността на дизайна.

Разбирането на истинските причинители на разходи ви дава контрол. Нека вдигнем завесата как професионалните металообработватели всъщност изчисляват вашата оферта — и как можете да използвате тези знания, за да планирате по-рационално бюджета си.

Основни фактори, които влияят на разходите за лазерна рязка

Според Ръководството за ценообразуване на Fortune Laser , почти всеки доставчик използва основна формула: Крайна цена = (Разходи за материали + Променливи разходи + Фиксирани разходи) × (1 + Маржа на печалба) . Разглеждането на всеки компонент показва къде всъщност отива парите ви.

По-долу са посочени основните причинители на разходи, подредени според тяхното влияние върху крайната оферта:

- Време за машина (променливи разходи): Това е най-големият фактор. Почасовата такса за промишлени лазерни резачки обикновено варира между 60 и 120 долара, умножена по общото време за рязане. Сложни дизайни, изискващи по-бавни скорости, значително увеличават този компонент.

- Дебелина на материал: Удвоената дебелина на материала може да удвои или дори повече времето за рязане и разходите. По-дебелите материали принуждават лазера да се движи значително по-бавно за чисто рязане – което го прави най-ефективния инструмент за намаляване на разходите.

- Вид материал: Освен базовите разходи за материали, различните метали се държат по различен начин при лазерна обработка. Рязането на стомана обикновено е по-евтино в сравнение с неръждаемата стомана или алуминия поради изискванията за помощен газ. Поръчковото рязане на специални сплави като титан се оценява по премиум цени.

- Сложност на дизайна: Тесни завои, остри ъгли и сложни модели принуждават машината многократно да намалява скоростта. Дизайн със 100 малки отвора може да струва повече от един голям изрязан отвор поради натрупаното време за пробиване.

- Брой пробойки: Всеки път, когато лазерът започне ново рязане, първо трябва да проникне през повърхността на материала. Високите бройки на пробиви — чести при перфорирани модели или дизайни с множество дупки — добавят измеримо време към всяка задача.

- Такси за настройка и минимални стойности: Повечето услуги таксуват такси за настройка или поддържат минимални стойности на поръчката, за да покрият зареждането на материали, калибриране на машината и подготовката на файловете. Тези фиксирани разходи се разпределят върху количеството на вашата поръчка.

- Вторични операции: Гънене, нарязване на резби, вкарване на фурнитура, напудряване или друга довършителна обработка добавят отделни такси, освен основната цена за рязане.

Как да планирате бюджета за вашия проект по рязане

Разбирането на икономиите от мащаб принципно променя начина, по който подхождате към поръчването. Според данни от индустрията, отстъпките при високи обеми на поръчки могат да достигнат до 70% в сравнение с цената за единична бройка. Защо? Тъй като фиксираните начални разходи се разпределят върху повече части, а ефективното подреждане намалява отпадъците от материали.

Когато поисквате и сравнявате оферти от онлайн услуги за лазерна рязка, имайте предвид тези стратегии:

- Използвайте възможно най-тънък материал: Ако конструктивните изисквания позволяват, намаляването на дебелината на материала осигурява най-голяма икономия. Винаги проверявайте минималните изисквания за дебелина, преди да изберете по-тежък материал.

- Опростете там, където функционалността позволява: Намалете сложните криви, комбинирайте малките отвори в по-големи процепи и премахнете чисто декоративни елементи, които увеличават времето за рязане, без да добавят функционална стойност.

- Почистете файловете си с проекти: Дублирани линии, скрити обекти и не затворени контури водят до необходимост от ръчна корекция — често с допълнителни такси. Автоматизираните системи за оценка ще се опитат да изрежат всяка линия, което означава, че двойните линии буквално удвояват разходите за този елемент.

- Консолидирайте поръчки: Групирането на множество проекти или поръчването в по-големи количества значително намалява разходите за единица продукт. Ако времевите рамки позволяват, изчакайте да обедините нуждите си, вместо да правите чести малки поръчки.

- Попитайте за налични материали: Избирането на материали, които доставчикът вече има на склад, елиминира таксите за специални поръчки и може значително да съкрати сроковете за доставка.

Разбиране на очакваните срокове за изпълнение

Хронологичните графици на проектите влияят както върху планирането, така и понякога върху ценообразуването. Според анализ на индустрията , срокът за изпълнение зависи от няколко фактора, които надхвърлят скоростта на рязане: качеството на подготовката на файловете, наличността на материали, графикът на производството и вторичните операции всички влияят върху датите на доставка.

Типични очаквания за срокове на изпълнение според типа проект:

- Бързо проектиране на прототипи: 3–7 работни дни за прости части със стандартни материали. Експресни услуги могат да предложат опции от 24–48 часа при по-високи цени.

- Стандартни производствени серии: 1–3 седмици в зависимост от количеството, сложността и изискванията за довършителна обработка.

- Поръчки в голям обем: 3–6 седмици за производство в големи количества с протоколи за контрол на качеството.

- Проекти, изискващи специални материали: Добавете 1-2 седмици за осигуряване, ако сплавта или дебелината, която сте посочили, не е в наличност.

Добре подготвените CAD файлове, адаптирани към спецификациите за рязане, ви дават предимство — чисти, готови за производство дизайни преминават бързо от екрана към листа без закъснения от конверсии на формати или инженерни корекции.

Когато сравнявате цени или оферти за рязане от други доставчици, уверете се, че оценявате еквивалентни срокове за изпълнение. Евтина оферта за рязан лист с доставка след 4 седмици може да не спести реално пари в сравнение с по-бърза услуга, когато важат сроковете на проекта.

Най-накрая? Прозрачното ценообразуване идва от разбирането как вашите проектни решения се превръщат в машинно време. С тези познания можете да оптимизирате своите проекти преди да поискате оферти и да водите смислени разговори с производителите за компромисите между цена и стойност.

Но дори перфектно планирани проекти могат да застанат на старта, ако файловете с дизайна не са подготвени правилно. Нека разгледаме какво точно се изисква от производителите в представените от вас файлове и често срещаните грешки, които забавят проектите още преди започване на рязането.

Подготвяне на файловете с дизайна за подаване при лазерно рязане

Вече сте избрали материала, сравнили сте технологиите и бюджета за проекта — но тук много нови клиенти допускат грешка: подготовката на файловете. Предоставянето на дизайн, който изглежда безупречен на екрана, не гарантира, че ще бъде нарязан правилно. Лазерната машина за рязане на метал интерпретира файла ви напълно различно от начина, по който софтуерът ви показва дизайна. Разбирането на този процес на превода елиминира досадните многократни корекции и ускорява влизането на вашите лазерно изрязани части в производството.

Добрата новина? След като разберете от какво се нуждаят производителите, подготовката на готовите досиета става лесна. Нека разгледаме основните изисквания, които отделят успешните проекти от тези, които са в ревизия.

Формати на файлове и съвместимост на софтуера за проектиране

Не всички файлови формати говорят на един и същи език като лазерната машина за рязане на листови метали. Според ръководството за дизайн на Quote Cut Ship, лазерните резачи не интерпретират JPEG или PNG файлове по начина, по който прави вашият софтуер за дизайн. Тези растрови образни формати показват пиксели на екрана, но лазерният лъч се нуждае от точни пътища, за да следва.

За чисти, точни рязания, са ви необходими векторни формати, които определят точни математически пътища:

- DXF (Drawing Exchange Format): Универсален стандарт за лазерно рязане. Почти всеки производител приема DXF файлове, а повечето софтуерни програми ги изнасят на място. Потребителите на AutoCAD намират това за естествен избор.

- DWG (AutoCAD Drawing): Родният формат на AutoCAD работи добре за сложни инженерни чертежи с множество слоеве и детайлно оразмеряване.

- AI (Adobe Illustrator): Предпочитан от дизайнери, работещи върху декоративни или художествени проекти. Отличен за сложни шарки и персонализирани приложения с лазерно изрязване на дърво.

- SVG (Scalable Vector Graphics): Отворен източник вариант, който набира популярност благодарение на съвместимостта си с уеб и чистата структура на файла.

- EPS (Encapsulated PostScript): Друг векторен формат, поддържан от повечето услуги, макар и по-малко разпространен от DXF или AI.

Според ръководството за дизайн на xTool , популярни софтуерни опции за създаване на тези файлове включват Adobe Illustrator и CorelDraw за мащабируема векторна графика, докато AutoCAD се отличава при технически чертежни формати. За по-прости дизайни някои софтуери за лазерни резачки позволяват основно създаване на графики директно в интерфейса за управление.

Когато работите с лазерна CNC машина, помнете, че вашият файл дефинира всяко движение. Линиите показват на лазера къде да реже, докато запълнените области показват зони за гравиране. Разбирането на тази разлика предотвратява скъпоструващи изненади.

Критични изисквания за проектиране за успешна производство

Освен формата на файла, няколко технически спецификации определят дали вашият дизайн ще бъде успешно изрязан или ще изисква корекции.

Компенсация за широчина на реза (kerf): Ето нещо, което много проектиращи пропускат — лазерният лъч има ширина. Според xTool, понятието "kerf" означава материала, премахнат от лазера по време на рязане. За прецизни сглобки — например за заключващи се връзки в персонализирани дървени проекти с лазерно рязане — трябва да коригирате размерите, за да компенсирате тази загуба на материал. Повечето професионални услуги автоматично коригират kerf, но винаги потвърждавайте дали вашите размери са номинални или вече включват отместването.

Минимални размери на елементи: Всеки материал има ограничения относно минималните размери на дупки, процепи и детайли, които могат надеждно да бъдат изрязани. Опитът за изработване на елементи, по-малки от дебелината на материала, обикновено не успява — тънките издатини стават крехки, а миниатюрните дупки може да не бъдат пробити чисто. Общо правило: минималният размер на елементите трябва да е равен или по-голям от дебелината на вашия материал.

Разстояние между линиите: Според Quote Cut Ship, когато линиите на дизайна са поставени твърде близо една до друга, лазерът може да прегори или случайно да изреже области, които искате да останат непокътнати. Стремете се към поне 0,010 инча разстояние между критичните пътища, за да запазите структурната цялост и да избегнете ослабени ръбове.

Правилно оразмеряване: Включвайте общите размери, критични допуски и всички специални указания директно във файла или придружаващата документация. Не приемайте като даденост, че производителите ще измерват от векторните ви пътеки – ясните размери предотвратяват погрешно тълкуване.

Избягване на чести грешки в дизайна, които забавят проекти

Дори и опитни дизайнери правят грешки, които спират производството. Ето номериран списък с най-често срещаните проблеми, с които се сблъскват производителите:

- Преобразувайте целия текст в контури или криви. Според експерти в индустрията, ако текстът остане във формат шрифт, лазерът може да замени или изгуби напълно текста ви, ако този шрифт не е достъпен в производствената система. Преобразуването в контури фиксира типографията ви като векторни форми.

- Затворете и обединете всички пътища. Отворените или несвързани пътища объркват софтуера за управление на лазера, което може да доведе до непълни резове или неравномерно гравиране. Използвайте функциите за почистване и свързване на пътища в софтуера си преди експортиране.

- Премахнете дублирани линии. Двойните линии изглеждат идентично на екрана, но карят лазера да реже един и същи път два пъти — което отслабва ръбовете и може да причини пробиване през материала. Автоматизираните системи за оферти таксуват и двата минавания.

- Премахнете скрити или разхвърляни обекти. Елементи извън видимото ви работно поле, заключени слоеве или скрити обекти все още могат да бъдат експортирани и да бъдат подложени на рязане. Проверете целия си файл преди подаване.

- Задайте последователни мерни единици. Смесването на инчове и милиметри в рамките на един файл води до проблеми с мащабирането. Приемете една система от мерни единици и я спазвайте в целия си дизайн.

- Посочете правилно свойствата на линиите. Според xTool, ширината на линиите предава значение за лазерните системи — ширина от 0,2 pt може да означава рязане, докато 1 pt означава гравиране. Проверете изискванията на доставчика си относно конвенциите за дебелина на линиите.

- Предвиждане на дебелината на материала при сглобяването. Според Цитиране Рязане Доставка , ако не се отчете дълбочината на материала при проектирането на пантичести части, резултатът ще бъдат елементи, които не пасват. Винаги проверявайте спецификациите на материала и ги включвайте в проекта си.

- Проверете мащаба на файла преди експортиране. Проект, предназначен за 6 инча, който се експортира като 6 милиметра, губи времето на всички. Винаги потвърждавайте, че окончателните размери съответстват на замисъла ви.

Ефективно комуникиране на специални изисквания

Файлът с вашия проект разказва част от историята — но специалните изисквания се нуждаят от ясно документиране. Когато проектът ви изисква специфично фасово финиширане, по-строги от стандартните толеранси или определена ориентация на повърхностите, комуникирайте ясно тези изисквания:

- Посочване на допуски: Ако стандартното отклонение ±0,005" не е достатъчно, посочете точно кои размери изискват по-строг контрол и каква точност ви е необходима.

- Изисквания за обработка на ръбовете: Уточнете дали видимите ръбове изискват премахване на заострените ръбове, определена шероховатост на повърхността или ориентация спрямо насоката на зърнестостта на материала.

- Критични размери: Отбележете кои измервания са функционални (трябва да са прецизни), а кои са справочни (могат да допуснат по-голяма вариация).

- Ориентация на материала: За материали с насочена зърнестост или повърхностна обработка посочете как трябва проектът да съответства на свойствата на материала.

- Количество и изисквания за партидата: Посочете дали всички части трябва да бъдат изработени от един лист или е допустимо смесването на различни партиди.

Повечето професионални производители оценяват отделен документ с бележки или ясно анотиран чертеж, приложен към векторните файлове. Тази документация предотвратява недоразумения и гарантира, че изрязаните с лазер части ще пристигнат точно такива, каквито сте замислили.

С подходящо подготвените файлове в ръка, сте готови да оцените потенциалните партньори за производство. Но как да различите доставчиците с фокус върху качеството от тези, които предлагат масови услуги? Нека разгледаме критериите за избор, които имат най-голямо значение.

Как да оценявате и избирате фирми за лазерна рязка

Подготвили сте перфектни проектни файлове и разбирате технологията — но точно тук много проекти все още се провалят: избирането на грешен производствен партньор. Не всички компании за лазерна рязка осигуряват еднакъв резултат и най-ниската оферта често скрива проблеми с качеството, които се появяват едва след като вашите части пристигнат. Според Д-р Шахрух Ирани от Lean and Flexible, LLC , твърде често бизнесите третират производствените цехове като взаимозаменяеми, изпращайки масови запитвания и избирайки единствено въз основа на цена или скорост — само за да се сблъскат с закъснения и преправки поради ниско качество.

Разликата между едно разочароващо изживяване и успешен партньорски модел се дължи на систематичната оценка. Когато търсите лазерна рязка наблизо или прецизни услуги за лазерна рязка, знанието кой въпроси да зададете прави разликата между квалифицирани доставчици и такива, които вероятно ще разочароват. Нека изградим рамка, която позволява този решаващ избор да бъде направен с увереност.

Основни сертификати и стандарти за качество, които трябва да проверите

Сертификатите не са просто украса за стените – те отразяват потвърдени ангажименти към системи и процеси за осигуряване на качество. Според ръководството за сертифициране на A-Laser, ISO сертификацията означава, че производителите работят според стандарти, потвърждавани годишно чрез аудити на място от страна на сертифицирани представители, като предлагат предимства като по-голямо удовлетворение на клиентите, подобрено качество и ефективност, намалени разходи и пълна проследимост.

Когато оценявате услуга за лазерна рязка на метал, определете приоритет за тези документи в зависимост от вашия бранш:

- ISO 9001: Основният стандарт за управление на качеството, приложим в различни индустрии. Тази сертификация потвърждава документирани процеси, процедури за контрол на качеството и практики за непрекъснато подобряване.

- ISO 9013: Специфичен за процесите на термично рязане, включително лазерно рязане. Според отрасловите стандарти тази класификация обхваща материали с дебелина от 0,5 мм до 40 мм с насоки относно формата, ориентацията, местоположението и отклонението на рязаните елементи.

- IATF 16949: От съществено значение за работата в автомобилната доставка. Тази сертификация демонстрира строгите системи за качество, които производителите на превозни средства изискват от всеки доставчик.

- AS9100: Еквивалентът в авиационната индустрия, който потвърждава системи за качество, подходящи за критични за полета приложения, където отказът не е опция.

- ISO 13485: Задължително за производството на медицински устройства, осигуряващо процесите да отговарят на изискванията на FDA и стандартите за безопасност на пациентите.

Защо сертификатите имат значение за вашия проект? Според A-Laser , производителите, които инвестират в сертифициране, печелят от обучен персонал, който спазва стандарти, все по-често изисквани от различни индустрии за осъществяване на търговски дейности. За вас това означава по-голяма надеждност, правилно документиране и увереност, че вашите части ще работят както е предвидено.

Оценка на производствения капацитет и възможностите за обработка

Намирането на лазерен рязач наблизо с подходящата техника е само първата стъпка — но могат ли всъщност да поемат вашия проект по отношение на времеви графици и обем? Несъответствията в производствения капацитет причиняват повече закъснения в проекти отколкото ограниченията на оборудването. Фирма, идеална за прототипни поръчки, може да има затруднения с производствени обеми, докато специалистите по големи серии може да отдадат нисък приоритет на вашата малка партида.

Според рамката за оценка на All Metals Fabricating, разбирането на машинното предприятие като цяло ви дава най-добрата представа за неговата основна надеждност. Помислете да оцените потенциалните партньори по следните ключови категории:

- Възможности на оборудването: Какви типове лазери използват (вълнени, CO2 или и двете)? Какъв е максималният размер на листа и капацитетът по дебелина? Разполагат ли с резервни машини, за да се предотвратят единични точки на отказ?

- Експертност в материалите: Дали имат в наличност необходимите от вас материали или специалните поръчки ще удължат времето за изпълнение? Какъв е техният опит с конкретния сплав или клас материал?

- Гъвкавост по обем: Могат ли да увеличат обема от прототипни количества до серийно производство? Как се променят ценовите им структури при увеличаване на обема?

- Вторични операции: Предлагат ли гъване, заваряване, довършителни работи или монтиране на фурнитура в собствените си цехове? Провеждането на операциите под един покрив намалява сложността при транспортиране, доставка и координация.

- Географски аспекти: Когато търсите лазерна рязка наблизо или лазерна метална рязка наблизо, близостта има значение за разходите по пратките, лесната комуникация и възможните посещения на обекта.

Ключовата роля на подкрепата при проектиране за производимост

Ето нещо, което отличава изключителните партньори за производство от просто изпълнители на поръчки: обратна връзка по дизайн за производство (DFM). Услуга за лазерна рязка наблизо, която просто реже точно това, което сте подали, може да изглежда ефективна — но пропуска възможности за подобряване на вашия дизайн, намаляване на разходите или предотвратяване на производствени проблеми предварително.

Услуги за прецизна лазерна рязка с фокус върху качеството преглеждат вашите проекти преди производството и предоставят приложими препоръки:

- Оптимизация на допуснатите отклонения: Дали посочените от вас допуски са по-строги от необходимото? Освобождаването на нетипични размери може да намали разходите, без да повлияе на функционалността.

- Подобрения на елементи: Могат ли отворите да бъдат преместени леко, за да се подобри ефективността при разполагането? Ще подобри ли регулирането на радиусите на ъглите качеството на рязане?

- Препоръки за материали: Има ли по-икономичен сплав, който отговаря на вашите изисквания? Ще подобри ли различна дебелина устойчивостта, без да увеличава теглото?

- Препоръки за процеса: Трябва ли определени елементи да се изрязват с лазер вместо чрез пробиване? Биха ли подобрени газове за подпомагане качеството на ръба за вашето приложение?

Според консултантския опит на д-р Ирани, ангажираното ръководство винаги корелира с резултатите на производителя. Доставчиците, предлагат активна подкрепа при проектирането за производствена осъществимост (DFM), демонстрират точно този вид ангажимент — те са ангажирани с успеха на вашия проект, а не просто обработват поръчки.

Процеси за контрол на качеството и проверка на допуснатите отклонения

Според качествения наръчник на A-Laser, предимствата от спазването на малки допуснати отклонения включват по-добра функционалност на прецизните части, повтаряемост на формата и сглобяването, надеждност на съчетаните части и намаляване на честотата на повреди. Но как можете да се уверите, че доставчикът наистина осигурява тези предимства?

Попитайте за протоколите за инспекция и практиките за документиране:

- Първа инспекция по член (FAI): Проверяват ли първоначалните части спрямо вашите спецификации, преди да започнат пълно производство? Това позволява ранно откриване на проблеми, когато корекциите са най-малко скъпи.

- Мониторинг по време на процеса: Какви проверки се извършват по време на производствените серии? Как се откриват и отстраняват отклоненията или вариациите?

- Финална проверка: Какъв процент от компонентите подлежат на размерен контрол? Какво оборудване за измерване използват (CMM, оптични сравнители, калибри)?

- Документация и проследимост: Могат ли да предоставят протоколи от инспекции, сертификати за материали и проследяване по партиди? За регулираните индустрии тази документация може да е задължителна.

- Обработка на несъответствия: Какво се случва, когато компонентите не отговарят на спецификациите? Разполагат ли с документирани процеси за коригиращи действия?

Въпроси за задаване преди избора на своя партньор

Преди да сключите ангажимент с доставчик, използвайте този подробен списък за оценка на съответствието:

- С какво лазерно оборудване разполагате и какви са неговите възможности и ограничения?

- Кои сертификати за качество притежавате и кога беше последният ви одит?

- Какво е типичното Ви време за изпълнение на проекти, подобни на моя?

- Предоставяте ли обратна връзка за DFM преди началото на производството?

- Какви материали пазите на склад в сравнение със специални поръчки?

- Как се справяте с проверката на допуснатите отклонения и качеството?

- Можете ли да предоставите препоръки от клиенти в моята индустрия?

- Какъв е процесът ви за комуникация относно актуализациите по проекта и решаването на проблеми?

- Как се справяте със спешни промени или ускорени поръчки?

- Какви вторични операции можете да извършите в собствените си помещения?

Според отрасловите най-добри практики, оценката на производствени цехове спрямо ясно определен набор от критерии и тяхното сравняване при равни условия увеличава шансовете ви да намерите подходящия партньор за постигане на висококачествени резултати. Не всеки фактор има еднакво значение за всеки проект – адаптирайте този списък към вашите конкретни нужди и приоритети.

Важни са и „меките“ фактори. Бързината на комуникацията, готовността за открито обсъждане на предизвикателствата и общата професионалност по време на процеса на офертиране често предсказват работните взаимоотношения, които ще изживеете по време на производството. Доверете се на инстинкта си, когато взаимодействията ви се струват трудни, още преди да сте направили поръчка.

С ясни критерии за избор и избран партньор, какво всъщност се случва след като изпратите заявката за оферта? Разбирането на целия жизнен цикъл на проекта ви помага да предвидите всяка фаза и да осигурите безпроблемно изпълнение от подаването до доставката.

Жизненият цикъл на проекта – от оферта до доставка

Избрали сте си партньора за производство и сте изпратили файловете — но какво следва? Повечето компании за лазерна рязка задържат този процес изключително неясен, като оставят клиентите си в недоумение дали техният проект напредва или стои в опашка. Разбирането на целия процес от оферта до доставка ви превръща от пасивен подател на поръчки в информиран участник, който може да предвижда предизвикателствата и да гарантира гладко изпълнение.

Според процесната документация на A-Laser всеки проект дава уникална представа за технически напредъци, а екипната работа зад високото качество и удовлетвореност е от съществено значение за успеха. Процесът на лазерна обработка може да изглежда прост на хартия, но всеки етап има значение – от момента, в който подадете запитване, до окончателното доставяне на производствените части.

От заявка за оферта до доставка на готови части

Професионални услуги за лазерно рязане на метал следват структуриран работен поток, който гарантира качество на всеки етап. Ето какво се случва след като кликнете „изпращане“ на заявката си за оферта:

- Преглед и оценка на офертата: Според A-Laser всяка нова RFQ минава през преглед на оферта от персонала по CAD и инженеринг, които внимателно анализират геометрията и начина, по който ще се изреже, почисти, инспектира, опакова и транспортира. Те отбелязват всички проблеми, за да може екипът да ги реши преди да продължи напред. Партньори с фокус върху качеството като Shaoyi (Ningbo) Metal Technology демонстрирайте най-добри практики тук със срок за оферта от 12 часа — поставяйки очаквания за бързо обслужване от първия ден.

- Обратна връзка за пригодност за производство и оптимизация на дизайна: Преди началото на производството, опитните доставчици проверяват вашия дизайн за пригодност за производство. Този етап разкрива потенциални проблеми — прекалено малки елементи, които не могат да бъдат изрязани чисто, твърде стеснени допуски или геометрия, която може да бъде оптимизирана за икономия на разходи. Подробната подкрепа за DFM, както тази, предлагана от водещи производители, може да открие подобрения, които намаляват вашите разходи, като запазва функционалността.

- Осигуряване и проверка на материали: Според Ръководството за качество на Prime Fabrication , етапът на проверка на материали взема предвид възможни дефекти, размерна точност и състав на материала — включително идентифициране на корозия, пукнатини и несъответствия. Професионалните услуги за CNC лазерно рязане поддържат обширни наличности от често използвани метали на място, което премахва забавянията от специални поръчки.

- Планиране на производството и управление на опашките: Вашият проект навлиза в производствения график въз основа на сложността, наличността на материали и договорената дата за доставка. Доставчици на услуги за лазерна рязка на стомана с ефективни системи за планиране често могат да изпълнят проекти за срок от само 24 часа при стандартни материали и геометрии.

- Лазерна обработка и рязка: Фазата на фактическо рязане започва след като материалите бъдат подготвени и програмите проверени. Според CM Fabrication, софтуерът оптимизира всеки инч от суровия материал, за да се минимизира отпадъкът, след което изпраща програмата директно към съвременни високотехнологични машини за влакнесто-лазерна рязка, способни на прецизни допуски и бързо производство.

- Премахване на заострените ръбове и вторични операции: Изрязаните части често изискват почистване на ръбовете, вмъкване на фурнитура, огъване или други вторични процеси. Професионалните услуги за лазерна рязка извършват тези операции вътрешно, за да осигурят контрол върху качеството и да намалят преместването между различни обекти.

- Контрол и проверка на качеството: Преди опаковане, частите подлежат на проверка на размерите според вашите спецификации. Тази стъпка засича всякакви отклонения преди пратката – предотвратявайки скъпоструващи откривания на вашия пункт за получаване.

- Почистване, опаковане и пратка: Според A-Laser, няколко нива на почистване и опаковане гарантират безопасното изпращане на крайния продукт съгласно предпочитанията на клиента. Правилното опаковане предпазва от повреди по време на транзита и запазва качеството, постигнато по време на производството.

За автомобилни приложения, изискващи бързо прототипиране до масово производство, производители като Shaoyi демонстрират как изглежда целият процес, когато се изпълнява на най-високо ниво – от 5-дневно бързо прототипиране до производство, сертифицирано по IATF 16949, за шасита, окачвания и конструктивни компоненти.

Протоколи за проверка на качеството и инспекция

Според Prime Fabrication, процесите за контрол на качеството са от решаващо значение при металообработката, за да се гарантира, че крайните продукти отговарят на определените стандарти, изискванията на клиентите и регулаторните насоки. Но как изглежда това всъщност на практика?

Професионалните протоколи за проверка включват няколко етапа на верификация:

- Първа инспекция по член (FAI): Първоначалните части се измерват спрямо спецификациите, преди да започне пълното производство. Това позволява откриването на грешки при настройката, когато корекциите са най-малко скъпостоещи.

- Мониторинг по време на процеса: Според A-Laser, възможността им да измерват и проверяват до 300x увеличение позволява задълбочена проверка на допуснатите отклонения, които често се изискват в диапазона 0,0125 мм до 0,0254 мм. Всяко несъответстващо измерване се маркира и коригира, след което се потвърждава, за да се гарантира липсата на грешки.

- Финална проверка на размерите: Преди опаковане, критичните размери преминават финална проверка с помощта на калибрирано измервателно оборудване — КИМ (CMM), оптични сравнители или прецизни щифтове, в зависимост от изискванията за допуснати отклонения.

- Документация и проследимост: Според отрасловите стандарти, на всеки етап от производството трябва да се водят правилни документи, включително доклади за инспекции, отклонения от спецификациите и промени в първоначалните планове. Това осигурява отчетност и позволява последователен контрол на качеството.

Решаване на чести проекти за предизвикателства

Въпреки внимателното планиране, по време на лазерната обработка възникват предизвикателства. Ето как професионалните доставчици решават най-често срещаните проблеми:

Проблеми с качеството на ръба: Хаотични ръбове, натопяване или прекомерни зони, засегнати от топлина, могат да наруши функционалността и външния вид на детайлите. Опитните производители коригират параметрите на рязане — скорост, мощност, налягане на асистиращия газ и позиция на фокуса — за да оптимизират качеството на ръба за вашия конкретен материал и дебелина. Персонализирано лазерно гравиране или вторична обработка могат да отговорят на естетическите изисквания, когато само рязането не постига желаните резултати.

Проблеми с размерната точност: Частите, които имат размери извън допуснатите отклонения, обикновено се дължат на промяна в калибрирането на машината, вариации в материала или топлинни деформации по време на рязане. Доставчиците с фокус върху качеството прилагат редовни графици за калибриране, проверяват дебелината на входящия материал и използват оптимизирани последователности на рязане, за да се минимизира натрупването на топлина.

Проблеми с повърхностната обработка: Оксидацията, промяната в цвета или следите по повърхността могат да възникнат по време на лазерна обработка. Професионалните цехове избират подходящи спомагателни газове — например азот за ръбове от неръждаема стомана без оксиди — и внимателно обработват детайлите, за да предотвратят повреди след рязането.

Забавяния поради достъпност на материали: Специални сплави или необичайни дебелини може да изискват време за набавяне. Според CM Fabrication , поддържането на обширен складов запас от метали на място — от алуминий и въглеродна стомана до неръждаема и специални сплави — елиминира забавянията, свързани с доставката на материали. Попитайте потенциалните доставчици за техните стандартни складови запаси, преди да сключите договор.

Комуникационни пречки: Неизвестността относно състоянието на проекта разстройва клиентите и създава ненужен стрес. Най-добрите услуги за лазерна рязка на метал утвърждават ясни комуникационни протоколи — потвърждават получаването на файлове, предоставят актуализации за производството и незабавно известяват клиентите при възникване на въпроси. Този проактивен подход предотвратява малки проблеми да се превърнат в големи закъснения.

Разликата между разочароващ опит в производството и успешен партньорство често се дължи на дисциплината в процеса. Партньорите, които следват структурирани работни потоци, поддържат строги протоколи за качество и комуникират проактивно, постигат последователни резултати от проект на проект.

Разбирането на този пълен жизнен цикъл — от вашата първоначална заявка за оферта до окончателната доставка — ви дава възможност да формулирате адекватни очаквания, да задавате обосновани въпроси и да разпознавате кога процесите на доставчика показват фокус върху качеството, а не заобикаляне на изисквания. С ясен представи за работния процес, сте готови да направите последната стъпка: да започнете своя собствен проект с увереност.

Направете следващите стъпки с проекта си за рязане

Сега разбирате технологиите, материали, ценообразуващи фактори и критериите за избор, които отличават успешните производствени проекти от разочароващи преживявания. Но знанието без действие остава теоретично. Независимо дали подготвяте търсене на „лазерно рязане наблизо“ или увеличавате обемите на вече съществваща продуктова линия, напредъкът изисква целенасочени стъпки, съобразени с текущата ви ситуация.

Нека преведем всичко, което разгледахме, в конкретни следващи стъпки, адаптирани към етапа, на който се намирате в процеса на покупка.

Започване на първия ви проект за лазерно рязане

Ако сте нови в областта на персонализираното лазерно рязане на метал, процесът може да изглежда претрупан. Според Ръководството за начинаещи на OMTech , изборът на правилния подход е първата ви ключова стъпка – а това означава да съгласувате изискванията си с възможностите на доставчика, преди да изпратите файлове.

Ето вашия контролен списък за първоначални купувачи:

- Започнете с избора на материал: Изберете най-тънкия калибър, който отговаря на структурните изисквания. Това единствено решение влияе върху разходите повече от всеки друг фактор.

- Подгответе файлове, готови за производство: Превърнете текста в контури, затворете всички пътища, премахнете дублираните линии и експортирайте в DXF или AI формат.

- Поискайте оферти от няколко доставчика: Сравнете не само цената, но и времето за изпълнение, подкрепата при проектиране за производството (DFM) и бързината на комуникацията.

- Попитайте за минимални поръчки: Началните такси се разпределят според количеството – познаването на минималните количества ви помага да планирате бюджета си точно.

- Проверете наличността на материала: Потвърдете, че посоченият от вас материал и дебелина са в склад, за да избегнете закъснения при набавянето.

Най-успешните първи проекти имат една обща характеристика: проектиращи, които водят открита комуникация с партньорите си за производство, преди да финализират проектите. Петминутен разговор относно избора на материал или изискванията за толеранции може да спести седмици от цикли на корекции.

Мащабиране от прототипи към производствени обеми

Преходът от прототип към производство води до различни предизвикателства. Според All Metals Fabricating малки решения за проектиране с оглед производството (DFM), които са незабележими при единични прототипи, могат да увеличат разходите, продължителността на цикъла и да наруши стабилността на производството при преход към големи обеми.

За опитни покупатели, търсещи производствени партньори, приоритет имат следните критерии за оценка:

- Съответствие на сертификатите: Съпоставете сертификациите на доставчика с изискванията на вашия сектор — IATF 16949 за автомобилна индустрия, AS9100 за аерокосмическа, ISO 13485 за медицински устройства.

- Проверка на капацитета: Потвърдете резервно оборудване и гъвкавост в планирането, за да се справите с очакваните обеми, без да се създава бутылно гърло.

- Дълбочина на системата за качество: Проучете протоколите за инспекция, практиките за документиране и процесите за коригиращи действия.

- Партньорство по DFM: Търсете доставчици, които предлагат предложения за оптимизация на дизайна, а не просто изпълнители, които режат точно това, което сте подали.

По-специално за автомобилни приложения, производители като Shaoyi (Ningbo) Metal Technology показват как изглеждат квалифицираните производствени партньорства — сертификация по IATF 16949, възможности за бързо прототипиране за 5 дни с преход към автоматизирано масово производство и всеобхватна DFM поддръжка за шасита, окачвания и конструктивни компоненти.

Успешното производство изисква дисциплина в процеса от двете страни. Приемете подход „прототип с цел за производство“ — изграждайте прототипи, използвайки материали, дебелини и инструменти, които очаквате да приложите при серийно производство. Документирайте случаите, в които прототипите се различават, и изисквайте преглед на разликите с производствения екип преди мащабиране.

Дали търсите услуги за лазерно гравиране наблизо за еднократен проект или оценявате партньори за лазерна рязка на алуминий за постоянна производствена дейност, основните принципи остават непроменени: разберете изискванията си, подгответе чисти файлове, системно оценете доставчиците и водете открита комуникация през целия процес. Снабден с познанията от това ръководство, вие сте готов да преминете уверено през ландшафта на производството и да постигнете прецизни резултати, които вашите проекти изискват.

Често задавани въпроси за компании за лазерна рязка

1. Кои са най-добрите компании за лазерна рязка?

Водещи компании в областта на лазерната рязка са SendCutSend, Ponoko, Xometry, Protolabs и A-Laser. Най-добрият избор зависи от вашите конкретни нужди – тип материал, обем на производството, време за изпълнение и сертификати за индустрията. За автомобилни приложения, изискващи сертификация IATF 16949, специализирани производители като Shaoyi (Ningbo) Metal Technology предлагат възможности от бързо прототипиране до масово производство с пълна поддръжка при проектирането за производствена осъществимост (DFM) и срокове за оферти от 12 часа.

2. Колко струва лазерната рязка на час?

Индустриалните лазерни режещи машини обикновено таксуват между 60 и 150 щатски долара на час, но крайната цена зависи от множество фактори, освен работното време на машината. Типът и дебелината на материала значително повлияват ценообразуването – по-дебелите материали изискват по-бавни режещи скорости. Сложността на дизайна, броят на пробойте, таксите за настройка и вторични операции като огъване или довършване също влияят на офертираната цена. Поръчването на по-големи количества намалява разходите на детайл, тъй като фиксираните такси за настройка се разпределят върху повече бройки.

3. Има ли печалба в лазерната рязка?

Да, лазерната рязка предлага печеливши възможности в различни индустрии. Професионалните услуги се оценяват по премиум цени за прецизни работи в автомобилна, авиационна, медицинска и електронна промишленост. Обработката на материали е безконтактна, което елиминира разходите за износване на инструменти и позволява сложни дизайни, невъзможни с механични методи. Високото производство се възползва от мащабни икономии, докато персонализираното изработване за уникални проекти може да осигури значителни печалби поради стойността на прецизните отделни парчета.

4. Какви файлови формати приемат компаниите за лазерна рязка?

Повечето компании за лазерна рязка приемат векторни формати, включително DXF (универсален стандарт), DWG, AI (Adobe Illustrator), SVG и EPS. Растерни изображения като JPEG или PNG не могат да се използват директно, тъй като лазерите се нуждаят от точни математически пътища за следване. Преди изпращане, конвертирайте всички текстове в контури, затворете всички пътища, премахнете дублирани линии и потвърдете, че размерите ви са точни, за да избегнете закъснения.

5. Как да избера подходяща компания за лазерна рязка за моя проект?

Оценете потенциалните партньори въз основа на възможностите на оборудването (вълнови срещу CO2 лазери), експертиза по материали, съответни сертификати (ISO 9001, IATF 16949 за автомобилна промишленост, AS9100 за аерокосмическа), процеси за контрол на качеството и подкрепа при проектиране за производствена осъществимост (DFM). Поискайте препоръки от клиенти във вашата индустрия, проверете възможностите за изпълнение в сроковете според нужните обеми и оценете бързината на комуникацията по време на процеса на офертиране. Най-ниската цена често скрива проблеми с качеството — систематичната оценка предотвратява скъпи изненади.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —