Как стоманените контролни рамени влияят на разхода на гориво

Накратко

Контролните ръчни стоманени рамени обикновено имат негативно въздействие върху разхода на гориво, тъй като са по-тежки в сравнение с алтернативи като литата алуминиева. Намаляването на общото тегло на превозното средство е ключова стратегия за подобряване на разхода на гориво (MPG), което прави по-леките компоненти от съществено значение. Изборът между стомана и алуминий включва директен компромис: стоманата предлага по-ниска цена и висока издръжливост, докато алуминият осигурява значителна спестяване на тегло за по-добра икономичност на горивото и управляемост при по-висока цена.

Основният принцип: как теглото на превозното средство влияе на разхода на гориво

В центъра на дискусиите относно контролните ръчни лостове и икономичността на горивото стои фундаментална концепция в автомобилната инженерия: намаляване на теглото. Тази стратегия включва намаляване на общата маса на превозното средство, за да се намали енергията, необходима за ускорение и поддържане на скоростта, което директно води до по-добра икономичност на горивото. Според Съюза на загрижените учени , този принцип е основен при изпълнението на съвременните стандарти за ефективност. Класическата физика диктува, че по-малка маса изисква по-малка сила за придвижване, което води до по-ниски емисии парникови газове и по-голям пробег на галон гориво.

Този принцип важи директно за всеки компонент, включително и за тези в окачването. Лявите и десни носачи, които свързват шасито на автомобила със стъпалния диск, са ключов елемент от т.нар. "неподдържана маса". Това се отнася за теглото на всички компоненти, които не са поддържани от пружините на окачването (гуми, колела, спирачни системи и носачи). Намаляването на неподдържаната маса е особено предимство, тъй като не само допринася за намаляване на общото тегло, но също така подобрява управлението и качеството на возенето. По-леки компоненти позволяват на окачването да реагира по-бързо на неравности по пътя, като запазва по-добър контакт на гумите с пътната настилка, осигурявайки по-добра устойчивост и сцепление.

Докато фактори като аеродинамиката и двигателната технология имат огромно значение, теглото на компонентите е конкретен фактор, върху който инженерите, както и собствениците на автомобили, могат да повлияят. Според експертите при премахване на всеки 100 кг тегло от автомобила се постига потенциално подобрение на горивната икономичност с 3-5%. Затова при избора на резервни части като лостове за управление, материала и съответното му тегло стават от решаващо значение за всеки, който желае да оптимизира производителността и разходите за експлоатация на своя автомобил.

Лостове от штифтована стомана срещу алуминиеви лостове: Подробно сравнение

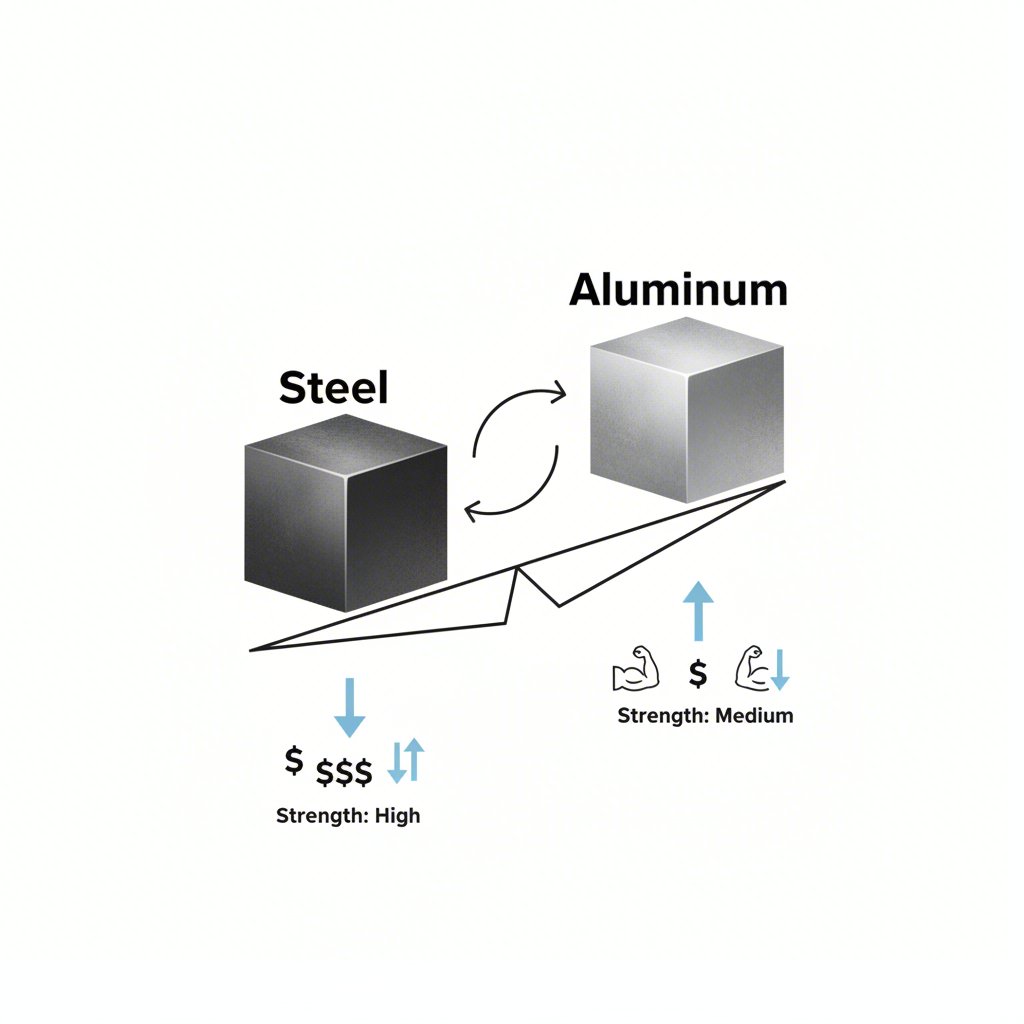

При оценката на носачите, двата най-често срещани материала, с които ще се сблъскате, са штампана стомана и лит алуминий, като всеки от тях притежава различен набор от характеристики. Решението между тях често се свежда до балансиране на разходи, издръжливост и цели за производителност, особено във връзка с икономичността на горивото. Штампаната стомана отдавна е традиционният избор за много производители поради силата си и ниската производствена цена, което я прави надежден и икономичен вариант. Основният ѝ недостатък обаче е теглото ѝ.

Напротив, алуминиевите носачи стават все по-популярни, особено при автомобили с висока производителност и по-новите модели, където ефективността има приоритет. Както се посочва в сравнение от Metrix Premium Parts , алуминият е значително по-лек от стоманата. Това намаляване на теглото намалява неподрежданата маса на превозното средство, което води до подобрена чувствителност на окачването, по-добро управление и най-вече повишена икономичност на горивото. Алуминият притежава и естествена устойчивост към корозия, значително предимство в сравнение със стоманата, която може да е склонна към ръжда при влажни климатични условия, освен ако не е подходящо покрита.

Въпреки това, тези предимства идват с цена. Алуминият обикновено е по-скъп от стоманата както по отношение на суровинните разходи, така и при производството. Докато стоманата е известна с грубата си издръжливост и способността да издържа на тежки удари, което я прави подходяща за камиони и тежки приложения, алуминият може да е по-уязвим при екстремни натоварвания. Изборът в крайна сметка зависи от вашите конкретни нужди: стомана за икономическа ефективност и първична якост, и алуминий за лека производителност и печалби в ефективността.

За да се опрости процесът на вземане на решение, по-долу е дадено директно сравнение на ключовите характеристики на всеки материал:

| Функция | Щампосани стоманени | От ламарина |

|---|---|---|

| Тегло | По-тежък, което може негативно да повлияе на разхода на гориво. | Значително по-лек, подобряващо разхода на гориво и управляемостта. |

| Разходи | Обикновено по-евтин и по-икономичен. | По-високи разходи за материали и производство. |

| Прочност и издръжливост | Много силен и издръжлив, подходящ за тежка употреба. | Силен, но може да е по-податлив на повреди при екстремни удари. |

| Устойчивост на корозия | Податлив на ръжда, ако защитните покрития бъдат нарушени. | Естествено устойчив на корозия. |

| Влияние върху управляемостта | По-голямата тегло може да доведе до по-малко прецизна управляемост. | Намалената неподръжна маса подобрява сцеплението и прохождането на завоите. |

Отвъд материала: Ролята на производствения процес за представянето

Въпреки че изборът между стомана и алуминий е от решаващо значение, производственият процес — штампиране, леене или коване — добавя още един аспект на сложност и оказва значително влияние върху крайното представяне на лапата. Разбирането на тези методи е от съществено значение за оценката на инженерните компромиси, които вземат производителите на автомобили и на части. Всеки метод придава различни свойства на крайния продукт, което влияе върху всичко — от съотношението якост-тегло до цената.

Най-често срещаните методи включват:

- Пресоване: Този процес включва оформянето на метални листове с помощта на матрица. Лапите от штампана стомана са икономически изгодни за производство в големи серии, което е причината да се срещат често в много пътнически превозни средства. Въпреки че традиционно са свързани с по-голямо тегло, съвременните постижения в областта на високоякостните стоманени сплави позволяват производството на по-леки и по-издръжливи штампани компоненти, отколкото някога.

- Ливене: При този метод разтопен метал (като алуминий или желязо) се излива в форма. Изливът позволява по-сложни форми, които могат да бъдат оптимизирани за силата, като същевременно се свеждат до минимум използването на материали и теглото. Алюминиевите ръце са популярен лекотемен вариант.

- Ковка: Изкуството включва оформяне на метал с помощта на локални натискащи сили. Този процес подравнява вътрешната структура на зърнените части на метала, което води до части с по-висока якост и устойчивост на умора в сравнение с штампаните или отливените алтернативи. Изкованите алуминиеви ръце често се срещат в високопроизводителни превозни средства, където силата и ниското тегло са от първостепенно значение.

Интересното е, че макар че стъпканата стомана често се разглежда като по-тежък вариант, тя остава ключова част от съвременните стратегии за лекотегло. Производителите на автомобили са под постоянно натиск да спазват по-строгите регулации за емисиите, а усъвършенстваните техники за штампиране, използващи високопрости, нисколегирани стомани (HSLA), им позволяват да създават компоненти, които са едновременно силни и изненадващо ле За производителите на автомобили постигането на този баланс между точност, качество и рентабилност е от решаващо значение. Компании, специализирани в тази област, като Shaoyi (Ningbo) Metal Technology Co., Ltd. , осигуряват усъвършенстваните решения за штампиране на метали, необходими за производството на тези сложни, високопроизводителни компоненти, от първоначалните прототипи до масовото производство.

В крайна сметка, производителността на дадена част е комбинация от материала и начина, по който е изработена. Кованата алуминиева лапа ще има различни свойства в сравнение с литата алуминиева, точно както модерната штампана високопрочна стоманена лапа може да надмине по-стара и по-проста конструкция. При избора на резервни части е полезно да се вземат предвид и двата фактора, за да се осигурят желаните експлоатационни характеристики.

Често задавани въпроси

1. Кой материал е най-добър за лостовете на окачване?

Няма един-единствен „най-добър“ материал, тъй като оптималният избор зависи от вашите приоритети. Ако търсите максимална производителност, подобрена управляемост и по-добра икономия на гориво, лекото лито алуминие често е предпочитан вариант, както се посочва в насоки от търговци като Perform-Ex Auto . Въпреки това, ако основните ви грижи са издръжливост, първоначална цена и якост за тежки натоварвания, штампаната или лита стомана остава отличен и надежден избор.

2. В какво се състои разликата между штампованите и кованите контролни ръце?

Основната разлика се крие в производствения процес и получената здравина. Рамената за управление, произведени чрез штамповане, се изработват чрез пресоване на стоманен лист в желаната форма, което е икономически ефективен метод за масово производство. Кованите рамена за управление се създават чрез загряване на метал и компресиране в матрица. Този ковашки процес подрежда вътрешния зърнест поток на метала по формата на детайла, като резултатът е компонент, който е значително по-силен и по-устойчив на умора от штампан или дори лит детайл.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —