Ковано срещу изработено: Кое е по-силно за конструкции?

Накратко

За структурни приложения кованите части обикновено са по-силни, по-издръжливи и по-надеждни от изработените. Коването оформя метала чрез интензивно налягане и топлина, създавайки непрекъсната и подредена зърнеста структура, която повишава устойчивостта към удар и умора. Изработката, при която се заваряват или свързват отделни парчета метал, предлага по-голяма гъвкавост в дизайна и често е по-икономична за персонализирани или малкосерийни проекти, но нейната якост зависи от качеството на заваръчните съединения.

Разбиране на основните процеси: Коване и фабрикуване

Изборът на правилния производствен процес е от решаващо значение за осигуряване на безопасността, дълголетието и производителността на конструкционните елементи. Решението между коване и фабрикуване зависи от разбирането как всеки метод функционира по принцип и как това повлиява върху механичните свойства на крайния продукт.

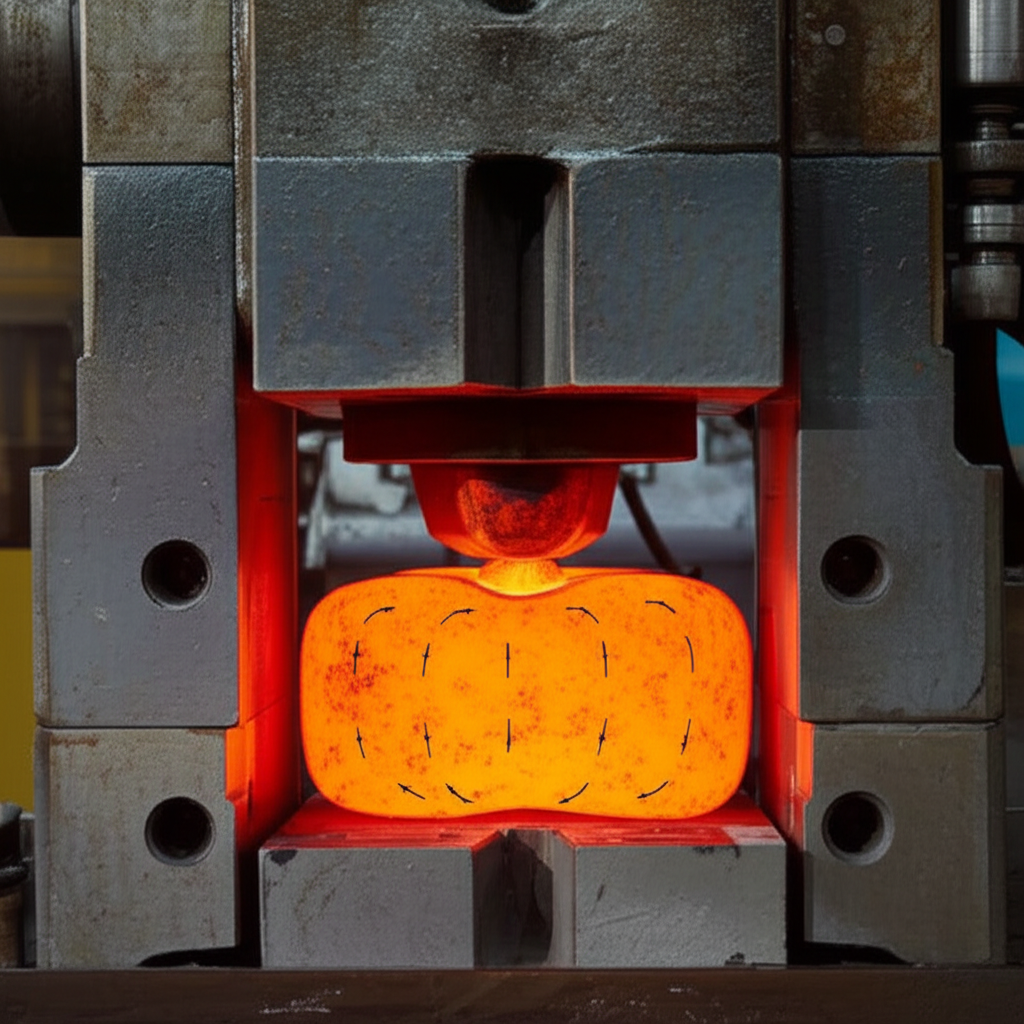

Коването е процес на обработка на метали, при който се формира единичен парче метал чрез локализирани компресионни сили, често при повишени температури. Металът се нагрява до пластично състояние и след това се кове или пресува в матрица, за да се получи желаната форма. Тази интензивна деформация усъвършенства вътрешната зърнеста структура на метала, като я подравнява по контура на детайла. Непрекъснатият поток на зърното е основната причина кованите части да притежават по-голяма якост и твърдост, тъй като се отстраняват вътрешните празнини и нееднородности, които могат да доведат до разрушаване на компонента под напрежение. Кованите части са известни с високата си якост на опън, устойчивост на удар и продължителност на живот при умора.

Изработването, за разлика от това, е адитивен или сглобяем процес. То включва рязане, огъване и сглобяване на отделни парчета метал, за да се получи крайна конструкция. Тези отделни компоненти се свързват чрез техники като заваряване, болтови връзки или клепане. Въпреки че изработването предлага голяма гъвкавост при създаването на сложни и големи по мащаб проекти, които биха били невъзможни за коване, здравината на крайния продукт по принцип е ограничена от здравината на съединенията му. Заваръчните съединения например могат да създадат точки на ослабване, остатъчни напрежения и потенциални дефекти, които може да наруши цялостната устойчивост на компонента, особено в среди с високо натоварване или циклично натоварване.

Сравнение лице в лице: Основни различия за структурна употреба

При оценката на кованите срещу изработените части за структурни приложения няколко ключови фактора определят оптималния избор. Компромисът между якост, свобода на дизайна и разходи е от решаващо значение за процеса на вземане на решение. Коването обикновено произвежда по-силен и по-надежден компонент, докато изработката осигурява по-голяма гъвкавост и често е по-икономична за уникални или малосерийни производства.

Прочност и издръжливост

Най-значимото предимство на коването е изключителното му съотношение между якост и тегло. Процесът на коване създава непрекъснат поток на зърнестата структура, който следва формата на детайла, като така премахва слаби места и подобрява механичните свойства. Според някои анализи, кованите части могат да имат граница на пластичност до 26% по-висока в сравнение с компоненти, изработени чрез други методи. Това ги прави високо устойчиви на удар и умора. Въпреки това, сглобяемите части разчитат на цялостността на заварените си съединения. Дори при висококачествено заваряване, зоната, засегната от топлината около заварката, може да има различни механични свойства в сравнение с основния метал, което създава потенциални точки на повреда при циклично натоварване.

Цялостност и надеждност на материала

Коването произвежда плътна, непореста структура на материала. Тази еднородност осигурява предсказуема производителност и надеждност, което е от решаващо значение за критични конструкционни приложения, при които отказът е недопустим. Сглобяемите конструкции, с техните множество части и съединения, имат по-висок риск от скрити дефекти като непълно проникване на заварката, пукнатини или порестост. Тези нееднородности могат да бъдат трудни за откриване и с течение на времето да се разпространят, довеждайки до ранен отказ. Хомогенната природа на еднолична кована част осигурява по-висока степен на сигурност относно нейната структурна цялостност.

Сложност и универсалност на дизайна

Изработката има ясно предимство, когато става въпрос за гъвкавост в дизайна. Тъй като включва сглобяване на компоненти, тя може да се използва за създаване на големи, сложни и персонализирани конструкции, които биха били непрактични или прекалено скъпи за производство чрез коване. Коването е ограничено от необходимостта от матрици, чието изработване може да е сложно и скъпо, което го прави по-малко подходящо за единични части или изключително сложни геометрии. Изработката е идеалният избор за специализирани рамки, архитектурни елементи и ситуации, при които адаптивността на дизайна е от първостепенно значение.

Последствия от разходите

Изгодността на всеки метод в голяма степен зависи от обема на производството. Коването изисква значителни първоначални инвестиции в инструменти и матрици, което го прави по-икономично при производство в големи серии, където цената на единица продукт намалява с времето. За малки партиди или прототипи изработката обикновено е по-евтина, тъй като избягва високите разходи за инструменти. Важно е обаче да се има предвид общата цена за целия жизнен цикъл. По-високата издръжливост на кованите части може да доведе до по-дълъг срок на служене и по-ниски разходи за поддръжка или подмяна, което потенциално осигурява по-добра дългосрочна стойност при изискващи приложения, както сочат експерти от Greg Sewell Forgings .

| Функция | Ковани части | Изработени части |

|---|---|---|

| Прочност и издръжливост | Превъзходна поради непрекъснатия поток на зърнестостта и високата плътност. Отлична устойчивост на умора и удар. | Якостта е ограничена от качеството на заваръчните съединения и връзките, които могат да бъдат потенциални точки на повреда. |

| Структурна цялост | Висока надеждност с едночастова, хомогенна структура. Няма скрити дефекти от съединения. | Възможност за дефекти като порозност или пукнатини в заварките. Изисква строга проверка. |

| Гъвкавост в проектирането | Ограничена от сложността на изработката. Най-добре за по-прости, повтарящи се форми. | Многофункционалност. Идеален за големи, сложни или персонализирани проекти. |

| Разходи | Високи първоначални разходи за инструменти. Ефективен от гледна точка на разходите за производство на големи обеми. | Ниски разходи за първоначална настройка. Икономично за проекти с малък обем и еднократни проекти. |

Специфични насоки за приложението: кога да изберете ковани или изработени

Изборът на правилния процес в крайна сметка зависи от специфичните изисквания на приложението. Няма единен отговор; изборът изисква внимателна оценка на изискванията за производителност, сложността на дизайна, обема на производството и бюджета. Като разберат идеалните сценарии за всеки метод, инженерите и дизайнерите могат да вземат по-информирани решения.

Идеални сценарии за ковани части

Изковането е предпочитаният метод за компоненти, подложени на високи напрежения, тежки натоварвания и екстремни условия, при които надеждността е от първостепенно значение. Нейната присъща сила и устойчивост на умора я правят незаменима в критични приложения. Примери за това са:

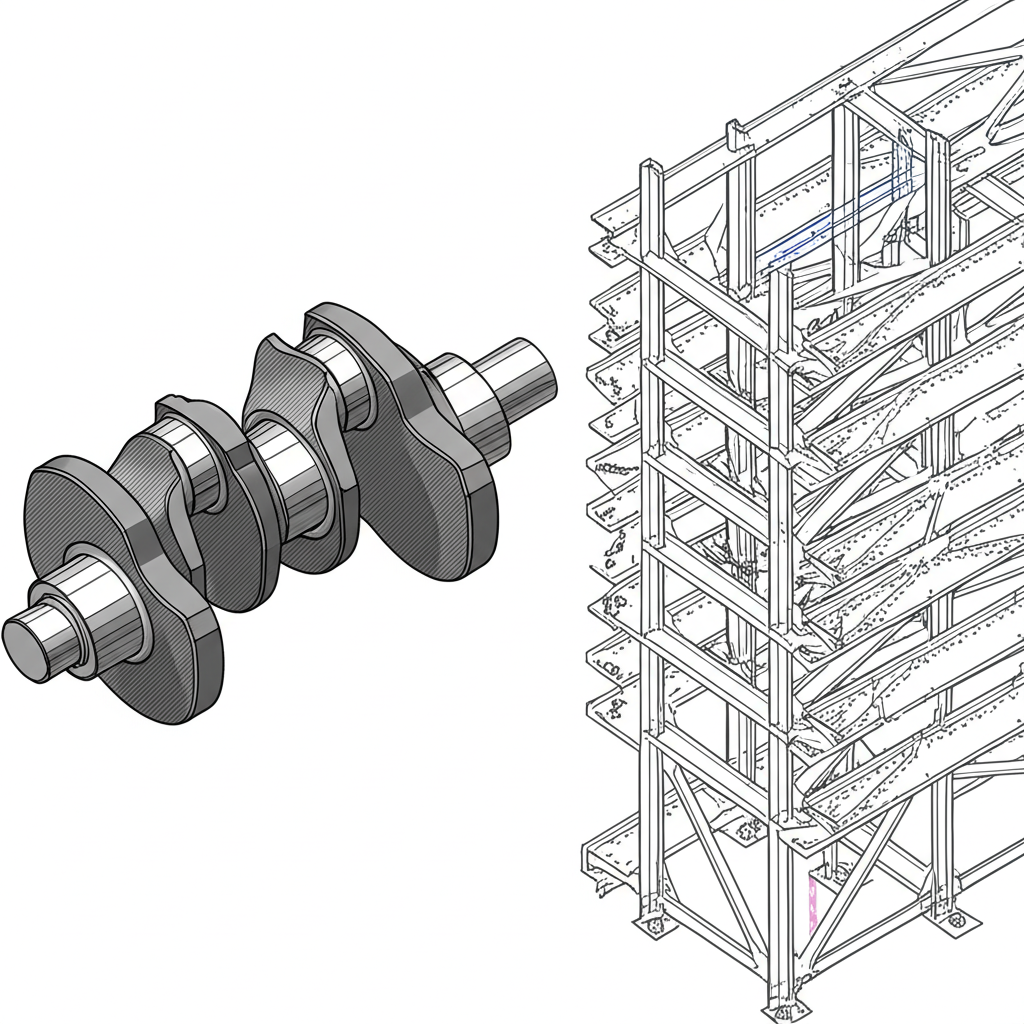

- Автомобилни компоненти: Кранкшафтове, свързващи пръти и части за окачване, които трябва да издържат на постоянни вибрации и напрежение. За да се получат здрави и надеждни автомобилни компоненти, някои компании са специализирани в висококачествено горещо коване. Например, доставчици на услуги по коване по поръчка като Shaoyi Metal Technology предлагат решения от прототипиране до масово производство за автомобилната промишленост.

- Във въздушно-космическия сектор и отбраната: Полетна машина, турбинни дискове и структурни компоненти на корпуса, където съотношението сила/тегло и устойчивостта на повреда са критични.

- Нефтен и газов индустрия: Клапани, фланци и фитинги, които работят под високо налягане и в корозивни среди.

- Тежки машини: Звъни, вали и повдигащо оборудване, използвани в строителното и минното оборудване, които изискват максимална издръжливост.

Идеални сценарии за изработени части

Изработката блести в приложения, където гъвкавостта на дизайна, персонализацията и скоростта са по-важни от постигането на максимална здравина на материала. Той е подходящ за мащабни или уникални проекти. Идеалните сценарии включват:

- Структурни стоманени рамки: Стълбове, колони и решетки за сгради и мостове, където са необходими големи, персонализирани компоненти.

- Машини и оборудване за потребители: Рамки, корпуси и опори за специализирани промишлени машини, построени в малки обеми.

- Прототипиране: Създаване на първоначални версии на дизайн за изпитване и валидиране, преди да се ангажират с скъпи ковачни матрици.

- Архитектурни метални изделия: Изграждане на стълбища, парапети и декоративни елементи, където естетичният дизайн и формата са ключови.

Бърза справка: Плюсове и недостатъци

За да обобщим основните компромиси, в това наръчник за справка се разглеждат основните предимства и недостатъци на всеки производствен процес за конструктивни части.

Сковаване

Предимства

- Превъзходна сила: Възглавницата на зърното осигурява изключителна здравина, издръжливост и устойчивост на умора.

- Висока надеждност: Единната конструкция премахва слабите точки, свързани със съединенията и заварките.

- Ефективност на материала: По-малко материални отпадъци в сравнение със методите на изтегляне като обработка от кофа.

- Издръжливост: Отличен за високо напрежение, носещи натоварване и критични приложения, което води до дълъг живот.

Недостатъци

- Високи разходи за инструменти: Първоначалната инвестиция за матрици може да бъде значителна, което я прави по-малко жизнеспособна за малки тиражи.

- Ограничена сложност на проектирането: Трудно или невъзможно е да се изкусят сложни форми, вътрешни кухини или много големи части.

- По-дълги срокове за изпълнение: Създаването и монтажа на стъклоизделието могат да доведат до по-дълги начални производствени времена.

- Вторична механична обработка: Често се изисква допълнително обработка, за да се постигнат крайните толеранции и повърхностни довършвания.

Производство

Предимства

- Отлична свобода на дизайна: Позволява създаването на големи, сложни и високо персонализирани структури.

- Ниски начални разходи: Не е необходимо скъпо стягане, което го прави икономично ефективен за прототипи и производство с малък обем.

- Многофункционалност: Може да се съединят различни материали и размери на компонентите.

- По-бързо прототипиране: Бързата реакция на частите за еднократна употреба позволява бързо итерация на дизайна.

Недостатъци

- По-слаб от ковача: Прочността на детайла е ограничена от най-слабата му точка, обикновено заварките или съединенията.

- Възможност за дефекти: Заваряването може да доведе до уязвимости като пукнатини, поривност и остатъчно напрежение, което намалява надеждността.

- Несъвместими показатели: Консистенцията от част на част може да бъде по-ниска в сравнение с повтарящия се характер на коването с затворен тип.

- Работно интензивно: Може да изисква значителна квалифицирана работна ръка за рязане, монтиране и заваряване, особено за сложни сглобявания.

Често задавани въпроси

1. да се съобрази с Каква е основната разлика между ковани и изработени части?

Основната разлика е в метода на производство и в получената структура на зърното. Изковането оформя едно метално парче с топлина и налягане, като приспособява структурата на зърното към формата на детайла за по-голяма здравина. Производството включва сглобяване на множество отделни части от метал, използвайки методи като заваряване, където силата зависи от качеството на съединенията.

2. По-силни ли са кованите детайли от машинно обработваните?

Да, кованите части обикновено са по-здрави от частите, изработени от твърд метален блок (билет). И двете започват от твърдо парче, но коването пренарежда и подобрява структурата на зърното, подобрявайки устойчивостта на умора и ударите. Както обясняват експерти по производството в EZG Производство , обработката прерязва тези зърна, което води до еднаква, но не оптимизирана структура, която няма направлен капацитет на кованен компонент.

3. Да се съобразяваме. Какви са недостатъците на кованата стомана?

Основните недостатъци на коваенето включват високи първоначални разходи за инструменти за стъпки, ограничения за производство на много сложни или сложни форми и общата нужда от вторично обработка, за да се постигнат тесни толеранции и гладка повърхностна обработка. Процесът е също така по-малко гъвкав за промени в дизайна, след като са направени стъклата.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —