Процес на навиване при пробиване на метал: Механика, инструменти и проектиране

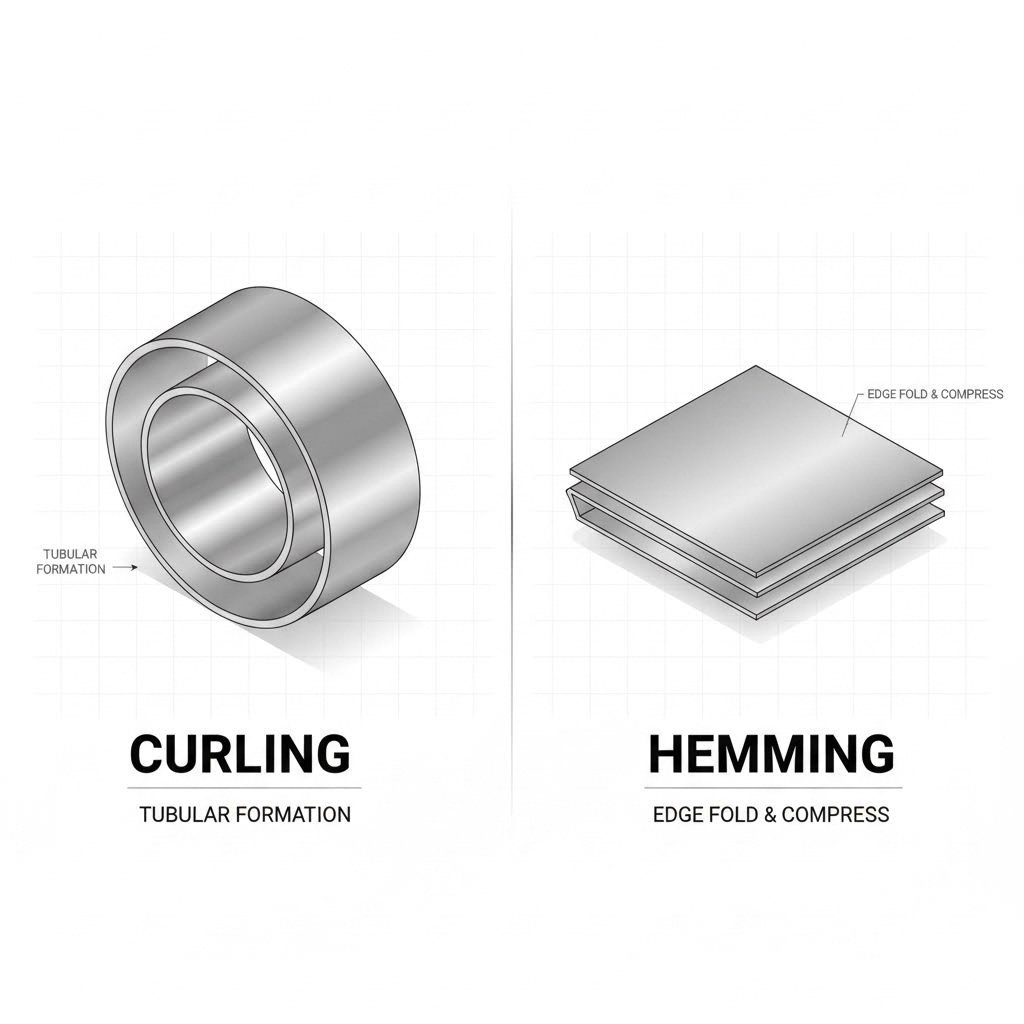

<h2>Накратко</h2><p><strong>Процесът на навиване при штамповане на метал</strong> е прецизна операция за формоване, при която ръбът на листов метал се навива в кухо кръгово пръстенче. За разлика от простото огъване, навиването скрива суровия ръб вътре в навивката, осигурявайки безопасна, гладка повърхност и значително увеличава конструкционната твърдост (момент на инерция). Чести примери са вратни панти, дръжки на ръкохватки и засилени ръбове на метални чаши, където както безопасността, така и твърдостта са от решаващо значение.</p><h2>Какво е навиване при штамповане на метал?</h2><p>Навиването е метод за формоване на листов метал, използван за създаване на куха кръгова навивка по ръба на заготовката. Този процес се отличава от други техники за обработка на ръбовете, тъй като принуждава материала да се навива обратно върху себе си, напълно покривайки отрязания ръб. Резултатът е радиален тръбен профил, който има две основни инженерни цели: елиминира остри, опасни задирки, получени при процеса на изрязване, и добавя значителна твърдост към иначе крехък листов метал, без да увеличава дебелината му.</p><p>От съществено значение е да се различава навиването от <strong>превиване</strong> или <strong>превиване във форма на капка</strong>. Докато при превиването метала се огъва плоско върху себе си (често оставяйки суровия ръб видим или просто подгънат), при навиването сечението запазва кръгова форма. Според експерти по инструменти в <a href="https://sheetmetal.me/tooling-terminology/curling/">SheetMetal.Me</a>, определящата характеристика на навиването е, че ръбът завършва <em>вътре</em> в навивката. Тази геометрия поражда по-високата твърдост, известна като "момент на инерция", което прави навития ръб силно устойчив на огъващи сили.</p><p>Навиването може да се прилага както към равни листове (линейно навиване), така и към кръгли части (ротационно навиване). Класически пример от реалния свят е стандартната вратна панта, при която метала се навива, за да се получи корпус за пантовата ос. Процесът превръща плоска лента в функционален, издържащ натоварване механичен елемент.</p><h2>Механиката на процеса на навиване</h2><p>Физиката на навиването включва вкарване на ръба на листовия метал в специално оформена матрица, която принуждава материала да следва кръгова траектория. Докато пуансонът бута метала в матрицата, предният ръб достига до гладък радиус и започва да се извива нагоре и навътре. Деформацията продължава, докато ръбът завърши окръжност (или частична окръжност) и се подгъне вътре в себе си.</p><p>Едно от най-важните технически правила при навиването се отнася до <strong>ориентацията на задирката</strong>. Както се посочва в <a href="https://en.wikipedia.org/wiki/Curling_(metalworking)">техническия преглед в Уикипедия</a>, задирката (грапавият, издаден ръб, останал след първоначалния процес на рязане) винаги трябва да бъде обърната <em>навън</em> от радиуса на матрицата. Ако острата задирка се движи по повърхността на матрицата за навиване, това причинява преждевременно износване, драскотини и закачане на материал (галване), което унищожава повърхността на инструмента и влошава качеството на детайлите.</p><p>Инженерите също класифицират навивките според положението на центъра на навивката спрямо листа:</p><ul><li><strong>Ексцентрично навиване:</strong> Центърът на кръговата навивка се намира над равнината на листовия метал. По-лесно е за изработване, тъй като материала естествено се стреми да се издига.</li><li><strong>Централно навиване:</strong> Центърът на навивката е точно подравнен с равнината на листа. Геометрично е по-трудно и често изисква по-сложни, многостепенни инструменти, за да се принуди материала надолу, преди да се навие нагоре.</li></ul><h2>Съображения относно инструменти и дизайн на матрици</h2><p>Успешното навиване изисква високопрецизни инструменти, проектирани да поемат високото триене и напрежение по време на операцията. Матриците за навиване обикновено се изработват от <strong>закалена инструментална стомана</strong>, за да издържат на абразивното хлъзгане на метала по повърхността на кухината. За постигане на еднородно навиване и предотвратяване на залепване, кухините на матриците трябва да бъдат финишно обработени и полирани до огледален блясък.</p><p>За последователна производствена серия рядко е достатъчно просто да се бута метал в жлеб. Повечето надеждни операции за навиване използват <strong>триетапен подход за инструменти</strong>. Първите два етапа предварително формират началните извивки (често наричани "стартер"), докато третият етап затваря навивката в окончателната ѝ кръгова форма. <strong>Позиционираща ниша</strong> или упорен блок са задължителни в дизайна на матрицата, за да се подравни заготовката точно; ако листът влезе в матрицата под лек ъгъл, навивката ще се усуче (като спирала), вместо да се затвори перфектно.</p><p>Дизайнерите на матрици трябва също да вземат предвид <strong>възстановяването след деформация</strong> — склонността на метала да се върне към първоначалната си форма след формоването. За компенсиране матрицата за навиване често се проектира така, че да "превие" леко материала, за да се гарантира, че след релаксацията той ще заеме правилния диаметър. Без такава корекция навивката може да остане разхлабена или отворена и да не фиксира сигурно суровия ръб.</p><h2>Приложения и стратегически предимства</h2><p>Решението да се използва процесът на навиване обикновено се диктува от съображения за безопасност, якост и естетика. Като скрива острия ръб вътре в навивката, производителите правят детайлите безопасни за работа, без нужда от вторични операции като шлайфане или обработка на задирки. Това е жизненоважно за потребителски стоки като смесващи съдове от неръждаема стомана, тенджери и дръжки на мебели от метал.</p><p>Конструктивно навиването действа като ребро за засилване. То значително увеличава момента на инерция по ръба, позволявайки на инженерите да използват по-тънък, по-лек и по-евтин материал, като запазват твърдостта на детайла. Това е особено важно в автомобилната индустрия за панели и конструктивни елементи, където намаляването на теглото е приоритет.</p><p>За високотонажни автомобилни приложения, изискващи такава прецизност — като управляеми рамени или подрамници — производителите често разчитат на специализирани партньори за управление на сложните преходи в инструментите. <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a>, например, предлага штампови услуги със сертификат IATF 16949, които обхващат бързо прототипиране до масово производство, осигурявайки, че важни елементи като навити ръбове отговарят на глобалните стандарти на OEM за безопасност и издръжливост.</p><h2>Отстраняване на чести дефекти</h2><p>Въпреки че е стандартна операция, навиването е склонно към определени дефекти, ако променливите в процеса не са контролирани. Разбирането на тези режими на повреда е ключово за поддържане на качеството:</p><ul><li><strong>Неравномерни или спираловидни навивки:</strong> Обикновено се причиняват от неподравняване. Ако заготовката не е здраво фиксирана към позициониращата ниша, материала навлиза неравномерно в радиуса. Увеличаването на натиска за затегчане или настройката на задния упор често решава проблема.</li><li><strong>Пукане на материала:</strong> Настъпва, когато радиусът на навиване е твърде малък за дуктилността на материала. По-твърдите метали (като някои алуминиеви сплави или високопрочни стомани) обикновено изискват по-голям радиус на навиване, за да се предотврати пукане по външната опъната повърхност.</li><li><strong>Галване и драскотини:</strong> Както е посочено в раздела за механика, това често се дължи на задирката, обърната към матрицата. Алтернативно, указва липса на смазване или влошена повърхност на матрицата. Редовното полиране на кухината на матрицата и правилното прилагане на смазка са задължителни за предотвратяване на проблеми.</li><li><strong>Деформация на детайла:</strong> Ако основната част на детайла се огъне, докато ръбът се навива, неподдържаната област е твърде голяма. Трябва да се добавят подпорни блокове или налягащи плочи, за да се задържи равната част на детайла неподвижна, докато се формира ръбът.</li></ul><h2>Обобщение</h2><p>Процесът на навиване превръща прост ръб на листов метал в здрав, безопасен и функционален елемент. Като разберат взаимодействието между ориентацията на задирката, дуктилността на материала и полирането на матрицата, производителите могат да произвеждат висококачествени навивки, които подобряват полезното приложение и дълготрайността на штамповани компоненти. Независимо дали става въпрос за проста панта или сложна автомобилна сглобка, успехът зависи от прецизността на дизайна на матрицата и контрола на механиката на формоването.</p><section><h2>Често задавани въпроси</h2><h3>1. Каква е разликата между навиване и превиване?</h3><p>Навиването навива ръба в кухо кръгово пръстенче, при което суровият ръб се скрива вътре в навивката. Превиването огъва метала плоско върху себе си, удвоявайки дебелината, но обикновено оставя ръба изложен или сплескан, а не заоблен. Навиването осигурява по-голяма твърдост (момент на инерция) в сравнение с плоско превиване.</p><h3>2. Защо е важна ориентацията на задирката при навиване?</h3><p>Задирката (острият издаден ръб от рязането) винаги трябва да е насочена <em>навън</em> от матрицата за навиване. Ако задирката е обърната към матрицата, тя действа като режещ инструмент, драска полирания ѝ повърхност и причинява галване, което унищожава както инструмента, така и качеството на последващите детайли.</p><h3>3. Може ли да се навива всеки вид метал?</h3><p>Повечето дуктилни метали като мека стомана, неръждаема стомана, алуминий и мед могат да се навиват. Въпреки това, материали с ниска дуктилност или висока твърдост могат да се напукат, ако радиусът на навиване е твърде малък. Дизайнът на инструментите трябва да отчита конкретното възстановяване след деформация и границите за формоване на дадения материал.</p></section>

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

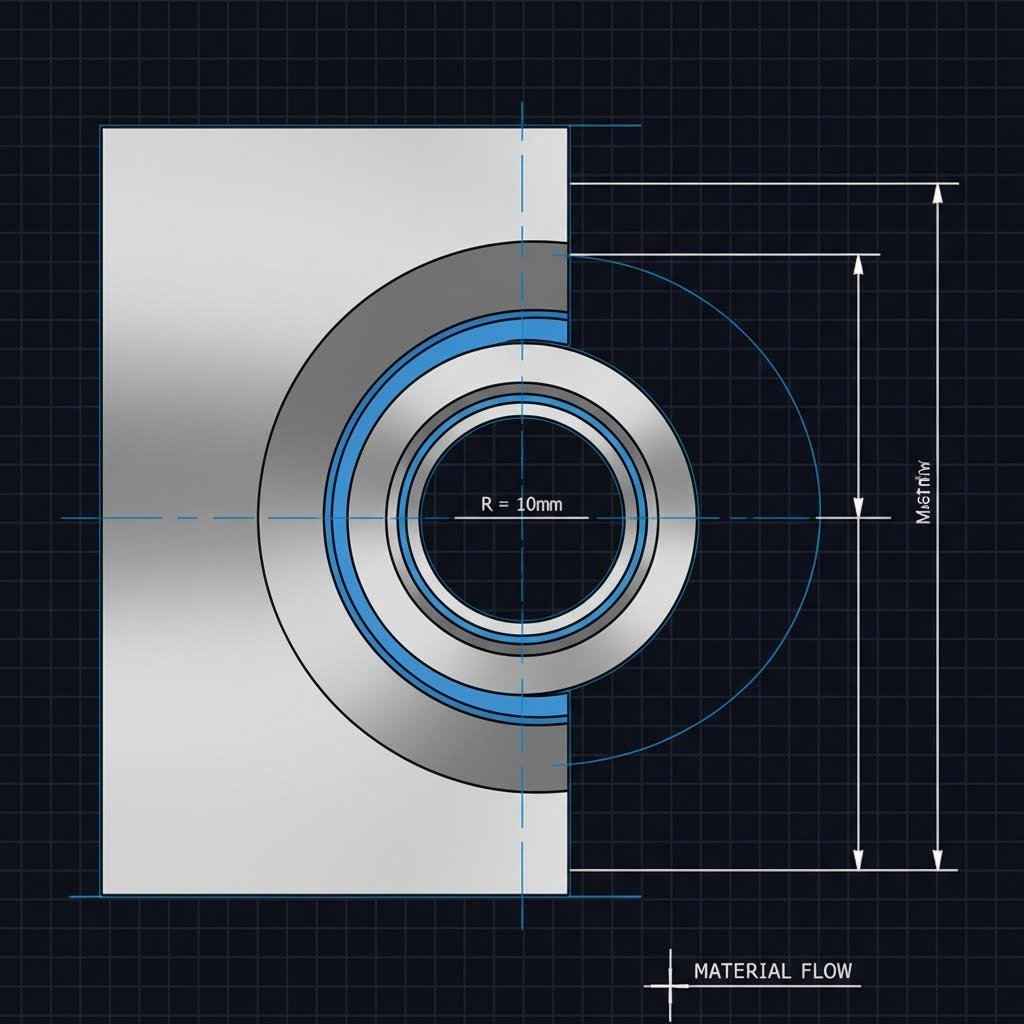

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —