Оценка на разходите за штамповка в автомобилната промишленост: формули, разбивки и възвръщаемост на инвестициите

Накратко

Оценката на разходите при штамповането в автомобилната промишленост основно зависи от балансирането на високите първоначални инвестиции в уреди (5000–100 000+ USD) срещу ниските променливи цени на брой . Основната формула за оценка е: Общ разход = Фиксирани разходи (проектиране + уреди + настройване) + (променливи разходи/единица × обем) . За автомобилни проекти с годишно производство над 10 000 единици, инвестициите в сложни прогресивни матрици обикновено осигуряват най-ниските общо разходи за притежание (TCO), като значително намалят времето за цикъл и трудовите разходи. Точното планиране изисква детайлен анализ на използването на материала (подреждане), тонажа на пресата (часови такси за машината) и нормите за възстановяване на скрап.

Анатомия на разходите при штамповане: фиксирани срещу променливи

В автомобилното производство оценката на разходите е упражнение в амортизация. За разлика от процеси с нисък обем, като лазерна рязка или CNC машинна обработка, при които разходите на единица продукт остават сравнително постоянни, штамповката следва асимптотична крива, при която разходите на детайл рязко намаляват с увеличаване на обема. За да се разбере това, бюджетът трябва да се раздели на две отделни категории: фиксирани капитали и променливи производствени разходи.

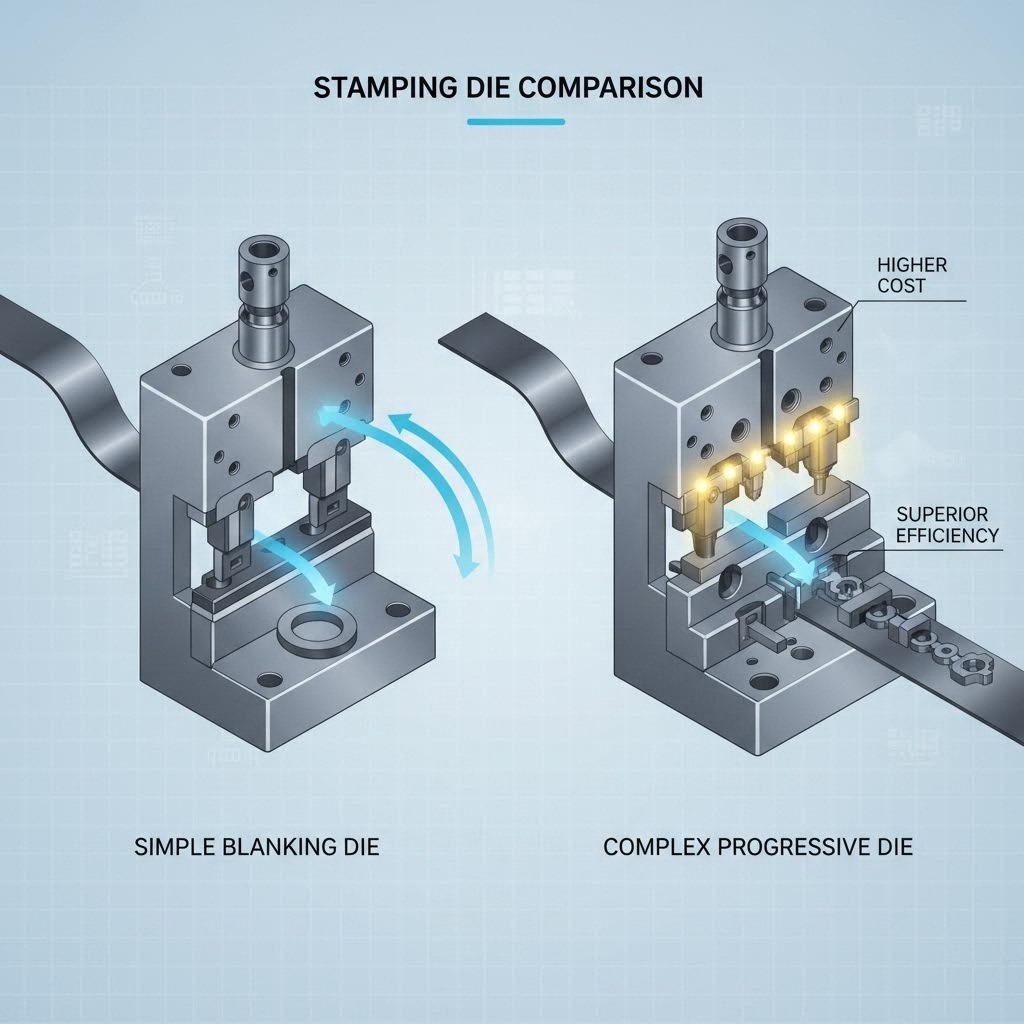

Фиксирани разходи („Загубената“ инвестиция)

Най-голямото препятствие за влизане е инструменталното оснащение. Персонализираната матрица е прецизно инженерно изделие, често изработено от закалена инструментална стомана, за да издържи на милиони цикли под ударна нагрузка. Разходите за инструменти могат значително да варират , от около 5 000 щатски долара за прости изрезни матрици до над 100 000 щатски долара за сложни прогресивни матрици с множество формовъчни станции. Тази категория включва и часовете за инженерен дизайн, сглобяването на матрицата и първоначалния етап на „проба“, при който инструментът се калибрира. Въпреки че тази първоначална сума е висока, матриците с високо качество — като тези, гарантирани за 1 милион удара —ефективно ограничава разходите за инструменти през целия жизнен цикъл на проекта.

Променливи разходи (Текущият курс)

След като матрицата е изградена, настъпва „цената на брой“. Това включва суровините (ролки от стомана/алуминий), часови тарифи на машината (въз основа на тонаж на пресата и консумация на енергия), труд и общи разходи. За 100-тонова преса, работеща с 60 хода в минута, разходите за труд на брой са незначителни в сравнение с разходите за материали. Стратегическата цел на оценката на щамповането е да се определи прагът на обема — обикновено около 10 000 до 20 000 броя — при който ефективността на прогресивната матрица компенсира мощната ѝ първоначална цена.

Стъпка по стъпка формула за оценка на разходите

За да се премине отвъд приблизителните предположения, инженерите използват структурирано изчисление. Макар софтуер като AutoForm да може да автоматизира този процес за сложни геометрии, ръчната оценка следва тази логика:

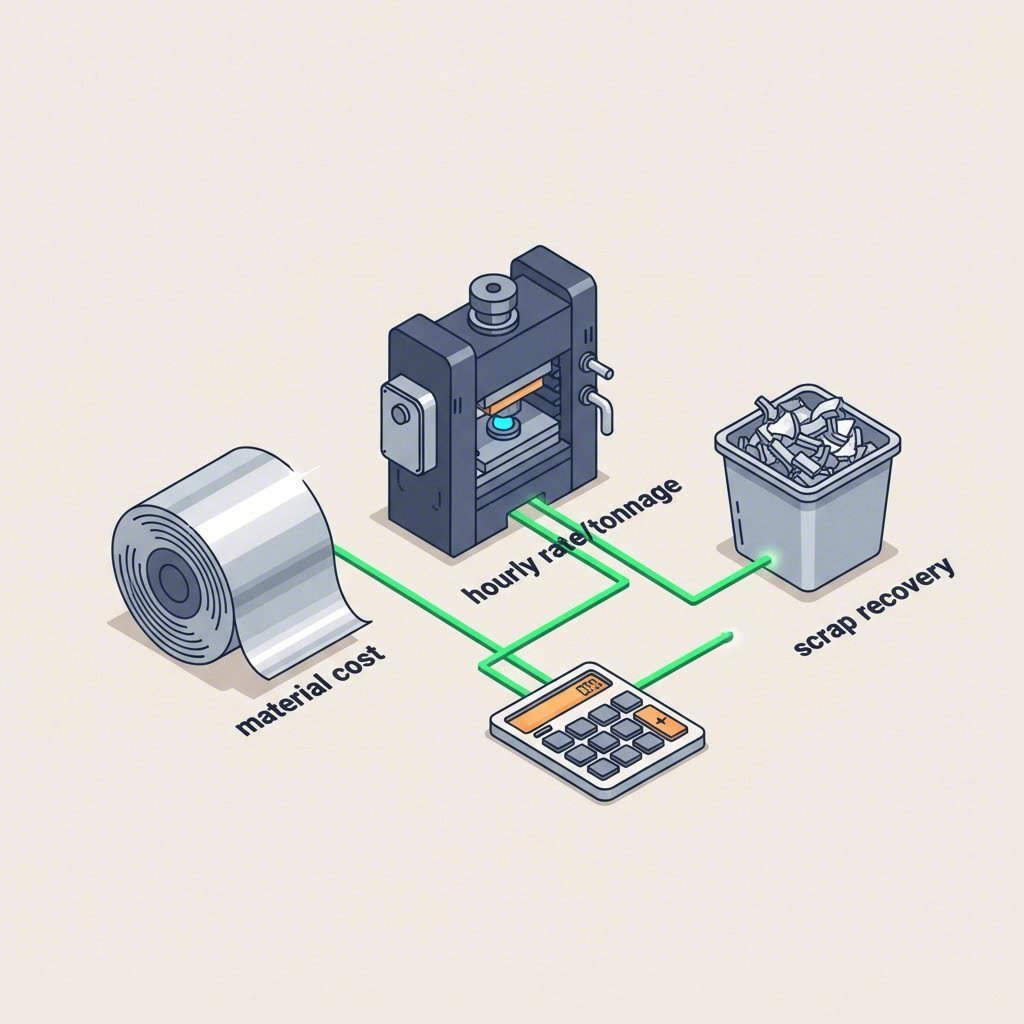

1. Изчислете нетната цена на материала

Автомобилното штамповане е материално интензивно. Формулата започва с размера на заготовката (дължина × ширина × дебелина × плътност).

Материална цена = (Бруто тегло × Цена на материал/кг) - (Тегло на отпадъка × Стойност на отпадъка/кг)

Имайте предвид, че "Бруто тегло" включва проектен отпадък — металния скелет, останал след изштамповката на детайла. Ефективното разположение може да намали този отпадък, но известно количество е неизбежно.

2. Определяне на часовата ставка на машината

Пресите се класифицират по тонаж (сила) и размер на работното легло. Преса от 600 тона има по-висока часовата ставка в сравнение с преса от 100 тона поради енергията и амортизацията.

Цена на машината = (Часова ставка ÷ Ходове на час) × (1 ÷ Коефициент на ефективност)

Ефективността никога не е 100%; включете смяна на руло, интервали за поддръжка и непланиран простоюване (обикновено 80–85% OEE).

3. Амортизиране на инструментите

Разпределете фиксираните разходи върху очаквания производствен живот.

Цена на инструмента за детайл = Общо инвестиции в матрицата ÷ Общ обем за целия живот

Ако прогресивната матрица струва 80 000 долара, но произвежда 500 000 частици за пет години, допълнителната сума за инструментариума е само 0,16 долара на част. Напротив, при серия от само 5000 частици, същата матрица добавя 16,00 долара на част, което вероятно прави проекта невъзможен.

Движещи фактори: материали и процеси

Проектантските решения, взети в началния етап на проектирането, действат като множители за крайната оферта. Връзката между сложността на детайла и цената не е линейна; тя е експоненциална. Като изглеждащо незначително коригиране на допуск може да задължи преминаване от стандартен механичен прес към високоточен серво прес или да изисква скъпи вторични операции.

Избор и използване на материали

Суровините често представляват 60–70% от променливата цена на единица продукт. Въпреки че високопрочната стомана (HSS) или алуминият намаляват теглото на превозното средство, често се изискват по-големи и по-скъпи преси, за да се формират без пукнатини. Освен това ефективността при "поставянето" е от решаващо значение. Детайлите с неправилни форми, които не се вписват добре върху металната лента, създават прекомерно количество скрап. Симулационните технологии често се използват за оптимизиране на формите на заготовките, преди да бъде изработен физически инструмент, като по този начин се спестяват процентни пунктове, които при серийно производство се превръщат в милиони долари.

Сложност и DFM (проектиране с оглед възможността за производство)

Всеки елемент на детайл изисква съответна станция в матрицата. Проста скоба може да има нужда от три станции: пробиване, огъване, рязане. Сложен автомобилен корпус може да изисква двадесет. Интелигентни насоки за DFM могат значително да намалят тези разходи:

- Радиуси на огъване: Спазвайте стандартни радиуси на огъване (обикновено 1x дебелина на материала), за да се предотврати пукане без скъпостояща термична обработка.

- Разстояние до ръба: Пазете дупките на поне 2x дебелина на материала от ръбовете, за да се предотврати деформация, която в противен случай изисква по-бавна обработка или сложни подпорни инструменти.

- Толеранси: Избягвайте автоматично задаване на тесни допуски (например +/- 0,001") там, където те не са функционално важни. Стандартните допуски при штамповане (+/- 0,005" до 0,010") са много по-евтини за поддържане в сравнение с точността при прецизната механична обработка.

Скрити разходи и фактори на риск

Превишенията на бюджета при штамповането в автомобилната промишленост рядко се дължат на цената на стоманата; те идват от „невидимите“ операционни реалности. При изготвянето на вашата оценка трябва да отчетете поддържащата инфраструктура, която гарантира детайлите всъщност да отговарят на стандарти на производителя.

Контрол на качеството и сертификати

Автомобилните компоненти изискват стриктна валидация, често включваща PPAP (Процедура за одобрение на производствени части) нива 1-5. Тази документация не е безплатна; тя изисква проверяващи приспособления, време за CMM и часове на инженерен труд. Освен това изборът на доставчик без необходимите сертификати може да доведе до скъпоструващи повиквания за връщане или качествени повреди по-късно. Сътрудничеството с производител, който преминава плавно от прототипиране към масово производство, е от решаващо значение за управлението на риска.

Например, Shaoyi Metal Technology използва прецизност, сертифицирана по IATF 16949, и пресови възможности до 600 тона, за да осигурява критични компоненти като лостове на управляването и подрамки. Способността им да обхване както бързо прототипиране (напр. 50 части за пет дни), така и производство в големи серии гарантира стабилна ценова модел при разширяване, без нужда от смяна на доставчици и повторно квалифициране на инструменти.

Поддръжка и логистика

Матриците не траят завинаги. Точната оценка включва резерв за „поддръжка на матрици“ – обикновено 2–5% от инструменталните разходи годишно – за заточване на пуансоны и замяна на износени части от матриците. Накрая, вземете предвид логистиката. Въпреки че матрица от чужбина може първоначално да е с 30% по-евтина, разходите за превоз на тежки стоманени матрици, възможни закъснения на пристанищата и невъзможността бързо да се отстраняват инженерни промени могат да анулират първоначалната икономия. Общата крайна цена (TLC) е единственият показател, който има значение.

Заключение

Точното оценяване на разходите за автомобилно штамповане е многомерна задача, която отива много по-далеч от цената на килограм стомана. Тя изисква стратегическо виждане на целия жизнен цикъл на продукта — от амортизацията на инвестиции в инструменти за 100 000 долара до микроподобренията в продължителността на циклите и процентите на скрап. Като използват симулационни данни, спазват принципите на проектирането за производимост и избират партньори с подходящ капацитет и сертификации, инженерите могат да превърнат штамповката от разходен център в конкурентно предимство. Най-ниската цена на брой често е илюзорна; истинската цел е най-ниската обща цена на притежание.

Често задавани въпроси

1. Скъпо ли е металното штамповане в сравнение с CNC машинна обработка?

При малки обеми (под 1 000 броя) штамповането обикновено е по-скъпо поради високите първоначални разходи за инструменти ($5 000+). Въпреки това, при големи обеми (над 10 000 броя) штамповането става значително по-евтино от CNC машинна обработка, тъй като цикълното време на детайл се измерва в секунди, а не в минути, а разходите за труд се разпределят върху много по-голямо количество.

2. Каква е стандартната формула за оценка на разходите при штамповане?

Стандартната формула е: Обща цена = Инвестиции в инструменти + (Цена на материала + Разходи за обработка) × Количество . Разходите за обработка се определят чрез делене на часовия тариф на пресата на производствения темп (броя детайли на час). Цената на материала трябва да отчита суровото тегло на заготовката минус стойността на възстановения скрап метал.

3. Какво означава гаранция за "1 милион удара" на матрица за целите на оценката?

Гаранция за „един милион удара“ означава, че инструментът е изработен от висококачествена закалена стомана (като карбид или D2) и е проектиран да произвежда един милион части, преди да се наложи основен ремонт или подмяна. За целите на оценката на разходите това Ви позволява да амортизирате разходите за инструменти през много дълъг срок на служене, което ефективно намалява разпределените разходи за инструменти на единица до пренебрежима сума при производството в големи серии.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —