Процес на штамповане на лостове за управление: Инженеринг на съвременната окачване

Накратко

The процес на штамповане на лапа е метод за производство в големи серии, при който равни листове стомана (обикновено високоякостна нисколегирана или HSLA) се пресват в прецизни триизмерни форми с помощта на хидравлични или механични преси. За разлика от лити или кованите компоненти, штампаните лапи обикновено се изработват от две отделни стоманени черупки — горна и долна половина, които се заваряват заедно, образувайки куха, лека и икономична конструкция.

Този процес разчита на прогресивен oR трансферни матрици за извършване на последователни операции като изрязване на заготовки, формоване и пробиване. За инженерите и покупателите в автомобилната индустрия ключовото различие се крие в баланса между ефективността при масово производство и структурната твърдост; въпреки че штампаните лапи са по-леки и по-евтини в сравнение с алтернативите от сиво желязо, те изискват специфични обработки като Е-покритие, за да се предотврати вътрешна корозия.

Част 1: Штампани срещу лити срещу ковани: Поставяне на технологията в контекст

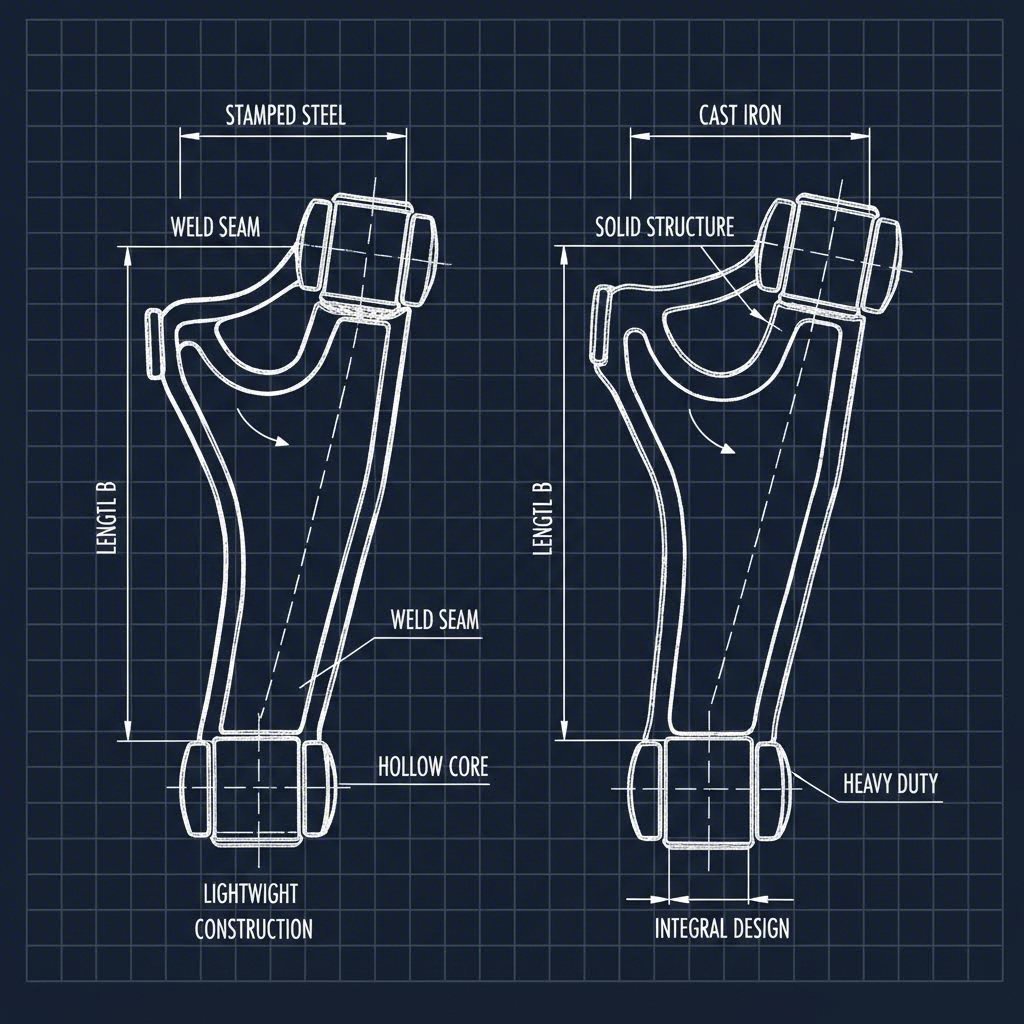

За да се разбере стойността на процеса за щамповане на лостовете на висящото устройство, първо трябва да се направи разграничение между него и алтернативните методи за производство: отливане и коване. Въпреки че всички три метода произвеждат лостове за висящото устройство, които свързват шасито със стъпалото на колелото, инженерната механика и получените свойства на материала се различават принципно. Щамповани лостове доминират на пазара на икономични и среднокласни автомобили поради превъзходното съотношение цена-тегло.

Основната структурна разлика е плътността. Лостовете от леен чугун и кованата стомана са плътни, масивни компоненти. Щампаните стоманени лостове, напротив, са кухи конструкции, получени чрез заваряване на две оформени листови части. Този дизайн „мидка“ позволява на производителите да постигнат висока огъваемост със значително по-малко маса на материала.

Сравнение на методите за производство на лостове на висящото устройство

| Функция | Щампосани стоманени | Сиво леене / Алуминий | Кован оцел |

|---|---|---|---|

| Процес | Хладно формоване на листов метал (пресоване) + Заваряване | Заливане на разтопен метал в форма | Коване/пресоване на загрят брикет под екстремно налягане |

| Структура | Куho (заварена конструкция тип "сандвич") | Масивно (плътно и непрекъснато) | Солиден (Подравнена зърнеста структура) |

| Тегло | Нисък (Лекото тегло поради кухо сърце) | Висок (Желязо) / Нисък (Алуминий) | Висок (Плътен челик) / Нисък (Алуминий) |

| Разходи | Нисък (Идеален за масово производство) | Умерена | Висок (Приложения за висока производителност) |

| Режим на отказ | Деформира се/Огъва се (Пластичен) | Пука/Се раздробява (Крехко поведение на желязото) | Огъва се при екстремно натоварване (Висока граница на овлажняване) |

Част 2: Процесът на щампиране: Стъпка по стъпка инженерство

Производството на штампосано ръководно рамо е последователна операция, при която суровата стоманена лента се превръща в готов компонент за окачване. Този процес обикновено използва прогресивна щампова технология , където ивица метал се движи през няколко станции в един прес, като се извършва различна операция на всяка от тях.

1. Подготовка на суровината

Процесът започва с бобина от високопрочна нисколегирана (HSLA) стомана. HSLA се предпочита пред стандартната въглеродна стомана, защото осигурява по-висока граница на пластичност, което позволява използването на по-тънки листове (обикновено 3–5 мм), без да се компрометира конструктивната цялостност. Бобината се размотава, изравнява за премахване на кривината и смазва, за да се намали триенето по време на пресоването.

2. Отрязване и пробиване

На първата матрица се изрязва двуизмерният контур на половинките на ръководното рамо от лентата – процес, известен като изсичане . Едновременно проколване операциите създават първоначалните отвори за буши и топчасти стави. Тук прецизността е от решаващо значение; прозрачността между перфорацията и матрицата обикновено се поддържа на 2 10% от дебелината на материала, за да се предотвратят прекомерни изтръпвания и да се гарантира чист ръб.

3. Да се съобразяваме. Формиране и задълбочаване

Това е ядрото на процеса на отпечатване. Плоските празнини се пресоват в 3D форми. Стоманата е подложена на пластични деформации , изтласкани отвъд еластичната си граница, за да приемат постоянната форма на матрицата. За ръце за управление със значителна дълбочина дълбоко теглене използва се техника. Инженерите трябва да изчислят "обратното изтегляне" - тенденцията на метала да се опита да се върне към първоначалната си форма - и да прегънат частицата леко, за да компенсират това.

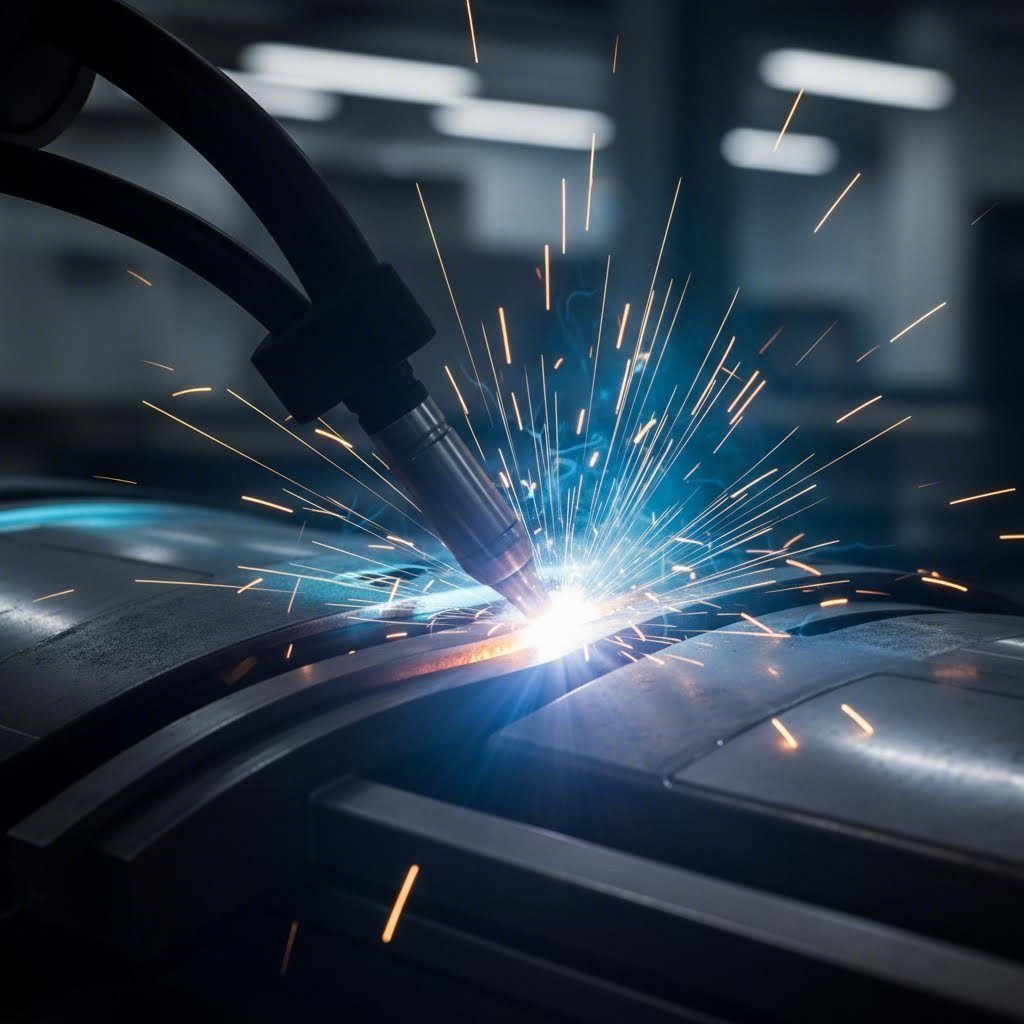

4. Да се върнем. Сглобяване и заваряване

Уникално за ръчките на управлението, процесът на штамповане рядко завършва с единична част. Горната и долната штампувани черупки се поставят заедно в стегащо устройство, за да образуват кутиеподобна структура. След това те се свързват чрез автоматизирано MIG или лазерно заваряване по периметърните шевове. Този етап създава окончателната куха геометрия, която осигурява торсионна твърдост на ръчката.

5. Завършване на повърхността

Тъй като штампованата стомана е подложена на окисляване, последният етап включва активна защита срещу корозия. Сглобените ръчки обикновено преминават през E-покритие (електрофорезно боядисване), при което се потапят в електрически заредена бояджийска вана. Това гарантира защитното покритие да достигне до вътрешността на кухината, предотвратявайки ръжда, която може да компрометира заваръчните съединения.

Част 3: Оформящи инструменти, материалознание и инженерни предизвикателства

Ефективността на процеса на штамповане на ръчките на управлението силно зависи от качеството на оформящите инструменти. Прогресивни матрици са сложни, многостепенни инструменти, които могат да струват стотици хиляди долари, но са способни да произвеждат милиони части с постоянни допуски. Тези матрици се проектират чрез анализ с крайни елементи (FEA), за да се прогнозира как ще тече метала и да се предотвратят дефекти като гънки или разкъсвания по време на фазата на дълбоко изтегляне.

За производителите, нуждаещи се от високоточни компоненти, възможността за преодоляване на пропастта между прототипирането и масовото производство е от решаващо значение. Компании като Shaoyi Metal Technology използват преси с мощност до 600 тона и процеси, сертифицирани по IATF 16949, за предоставяне на комплексни решения за штамповане. Експертизата им в бързото прототипиране позволява на инженерите да валидират дизайна на инструментите и потока на материала, преди да се премине към пълноформатни твърди инструменти, осигурявайки, че крайните штампувани контролни рамени отговарят на строгите спецификации на OEM за безопасност и издръжливост.

Критичен инженерен проблем в тази фаза е управлението на упрочняване при обработка . Когато стоманата се изсича и огъва, нейната зърнеста структура се компримира, което я прави по-твърда, но по-крехка. Ако деформацията е твърде агресивна, частта може да се напука. За да се предотврати това, процесните инженери разчитат на Диаграмата за гранично формоване (FLD), за да определят точно колко може да бъде разтеглена материята преди да се провали.

Част 4: Идентифициране и практическа инспекция

За механици, ентусиасти и купувачи на части, различаването на контролен лост от изсечена стомана от леяна единица е необходимо умение, особено при набавяне на резервни части или планиране на подобрения на окачването. Физическата конструкция предоставя няколко ясни индикатора.

- Визуална инспекция (завареният шев): Най-действащият признак за изсечен лост е завареният шев, простиращ се по ръба на компонента. Този шев съединява горната и долната изсечени черупки. Лети и кованите лоскове са цели, еднолични единици и никога няма да имат периферен шев.

- Текстура и повърхностна отделка: Щампованите рамени обикновено имат гладка повърхност от ламарина, често с гланцова черна боя E-coat. Рамената от леен чугун имат грапава, пясъчна текстура на повърхността, резултат от пясъчните форми, използвани при тяхното производство.

- Тест с магнит: Ако не сте сигурни дали едно рамо е от щампован стоман или от леен алуминий, използвайте магнит. Той ще се залепи плътно за щампован стоман и леен чугун, но няма да се придържи към алуминий.

- Звуковият тест: Потупайте управляемото рамо с ключ. Щампаното стоманено рамо е кухо и ще издаде характерен звънтящ звук. Масивно лито или ковано рамо ще издаде глух удар.

Когато проверявате щампаните рамена за износване, обърнете специално внимание на заварения шев. Често корозията започва именно тук или вътре в кухината. Освен това, тъй като щампаният стоман е пластичен, ударите от бордови камъни или дупки в пътя могат да накарат рамото да се огъне, вместо да се напука. Всяка видима деформация в геометрията на рамото е основание за незабавна подмяна.

Инженерно проектиране на баланса: Ефективност срещу представяне

Процесът на штамповане на лостовете за управление представлява триумф на съвременната производствена ефективност. Като използват напреднали прогресивни матрици и автоматизирано заваряване, производителите на автомобили могат да произвеждат компоненти за окачване, които са достатъчно леки, за да подобрят икономичността на горивото, и в същото време достатъчно здрави, за да гарантират безопасността на пътниците. Въпреки че може да им липсва крайната твърдост на кованите спортни компоненти, штампаните стоманени лостове предлагат оптималния баланс за голямата част от пътническите автомобили днес.

Често задавани въпроси

1. Как да разбера дали имам стоманени лапи от штампован метал?

Можете да разпознаете штампаните стоманени лостове за управление по заварения шев, който минава по периметъра на лоста и съединява две половини. Те обикновено имат гладко, черно боядисано покритие и звучат като холограма, когато се почука с метален инструмент. Магнитът ще се залепи за тях, което ги отличава от алуминиевите части.

2. По-добри ли са штампаните стоманени лостове за управление от лееното желязо?

Зависи от приложението. Рамената от щампована стомана обикновено са по-леки и по-евтини, което ги прави идеални за стандартни пасажерски превозни средства, където приоритет са икономия на гориво и разходи. Рамената от лесяр са по-тежки, но по-твърди и често се използват в тежкотоварни камиони, където се изисква максимална издръжливост.

3. Могат ли щампованите контролни рамени да бъдат поправени, ако са огънати?

Не. Ако едно щампано стоманено контролно рамо е огънато, трябва да бъде заменено. Опитването да се изправи обратно ослабва металната структура (работно размекване) и компрометира цялостта на заварките, което създава значителна опасност за безопасността.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —