Процес на отпускане при метално штамповане: Ръководството по инженеринг за бездефектни части

Накратко

Анелирането при метално щанцоване е критичен процес на термична обработка, предназначен да възстанови дуктилността на уплътнените метали, което им позволява да претърпяват значителни деформации без разрушаване. Като се нагрява материала над температурата му на рекристализация и се контролира скоростта на охлаждане, процесът отстранява вътрешните напрежения и възстановява зърнестата структура.

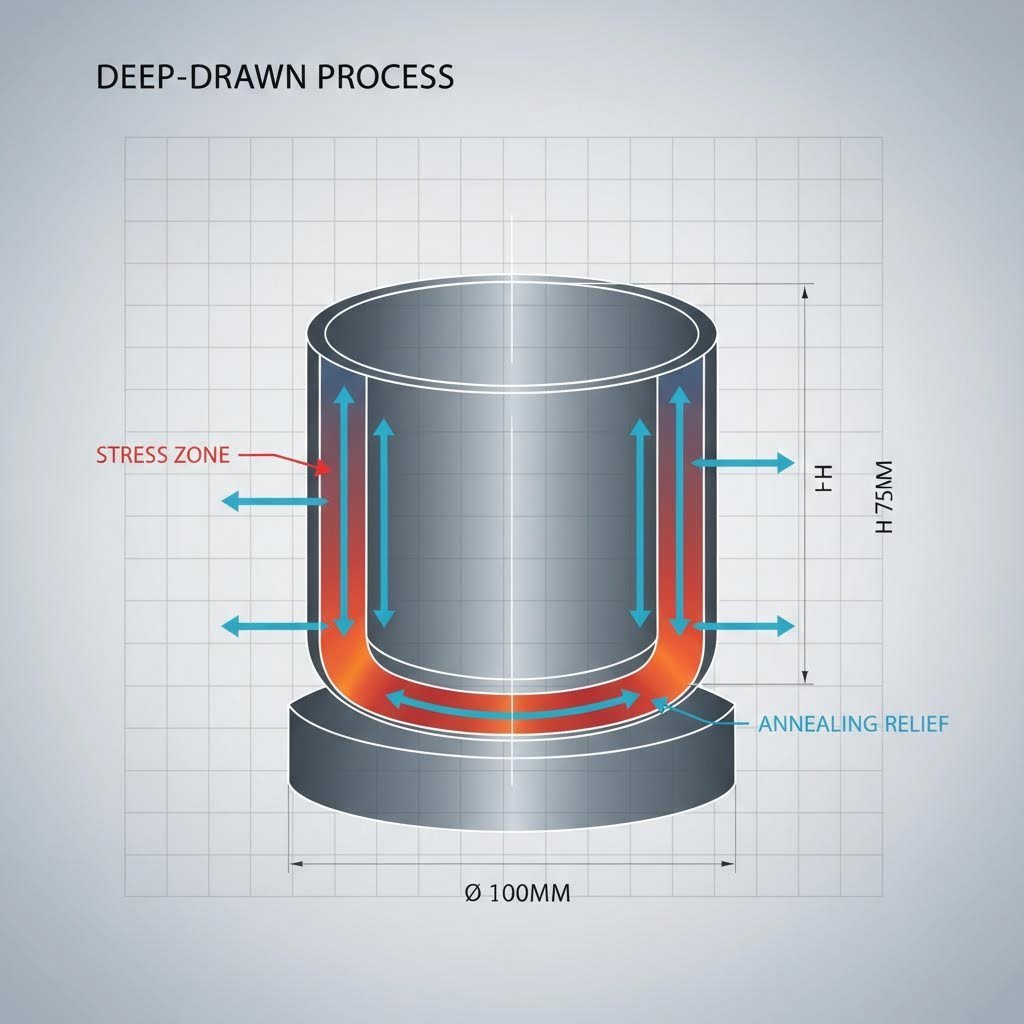

За инженерите по щанцоване този процес е от съществено значение за предотвратяване на чести дефекти като пукания, разкъсвания и еластично връщане по време на дълбоко изтегляне или сложни формовъчни операции. Той позволява многостепенно формоване на детайли, които иначе биха станали твърде крехки за обработка, осигурявайки постоянство на качеството при високоточни компоненти.

Защо анелирането е критично за металното щанцоване

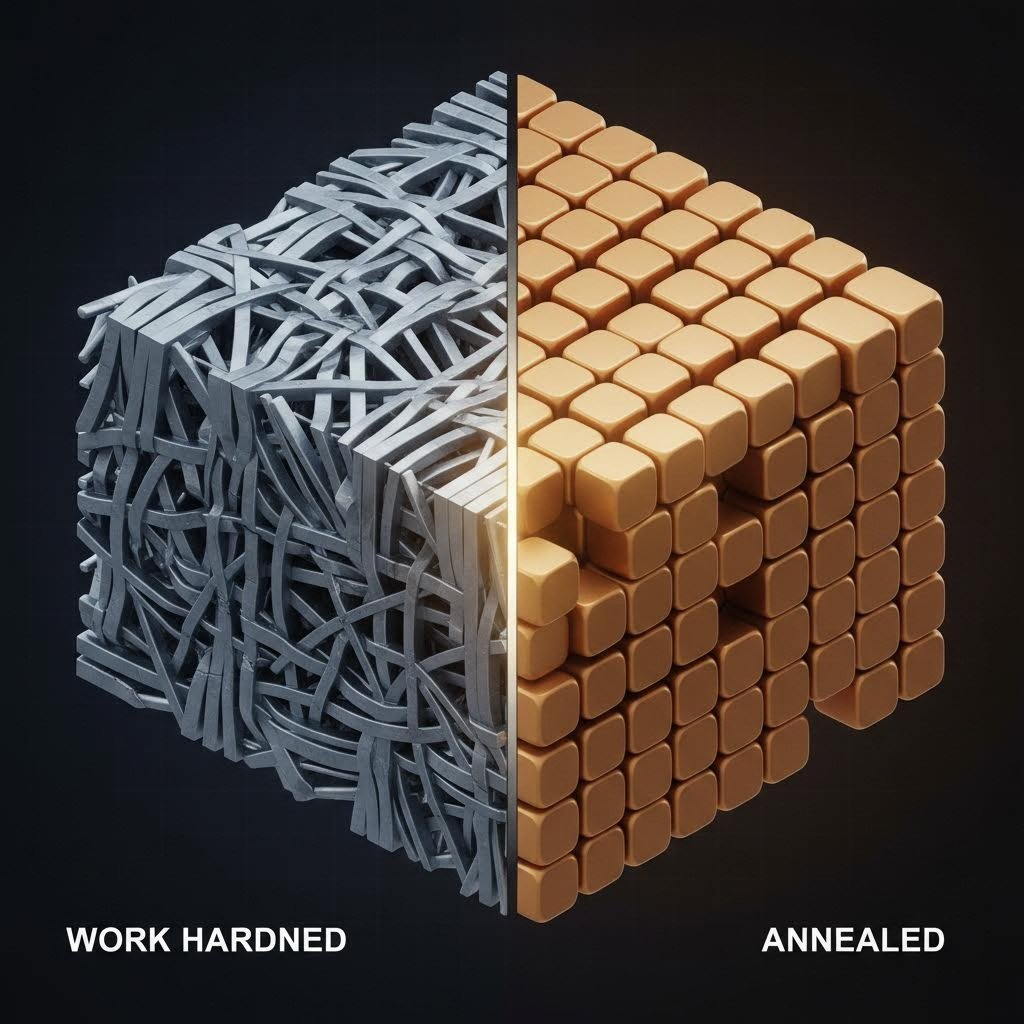

В екосистемата на металното щанцоване основният противник на прецизното формоване е упрочняване при обработка (известно още като студена обработка). Когато метален лист е подложен на огромни компресионни и опънни сили от преса, неговата кристална решетка се деформира. Дислокациите – дефекти в атомната структура – се натрупват, което прави материала по-твърд и по-силен, но значително по-малко дуктилен.

Без намеса тази увеличена крехкост води до катастрофални повреди при формоването. Ако част с повишена твърдост се принуди да мине през следваща щампа за изтегляне, вероятно ще се напука, ще се скъса по ъглите или ще покаже значително остатъчно огъване, което нарушава размерната точност. Отжигането действа като металически бутон за нулиране. Чрез термична обработка на детайла производителите могат да изтрият последиците от студената обработка, връщайки метала в меко и формуемо състояние.

Икономическият ефект от този процес е значителен. Въпреки че отжигането добавя етап към производствения поток, то рязко намалява процентите на скрап и удължава живота на матриците. За сложни геометрии, изискващи дълбоко изтегляне – като автомобилни управляеми лостове или кутии за напитки – отжигането често е единствената променлива, която позволява на метала да се разтегне над първоначалните му граници на пластичност, без структурни повреди.

Цикълът на отжигане: 3 технически етапа

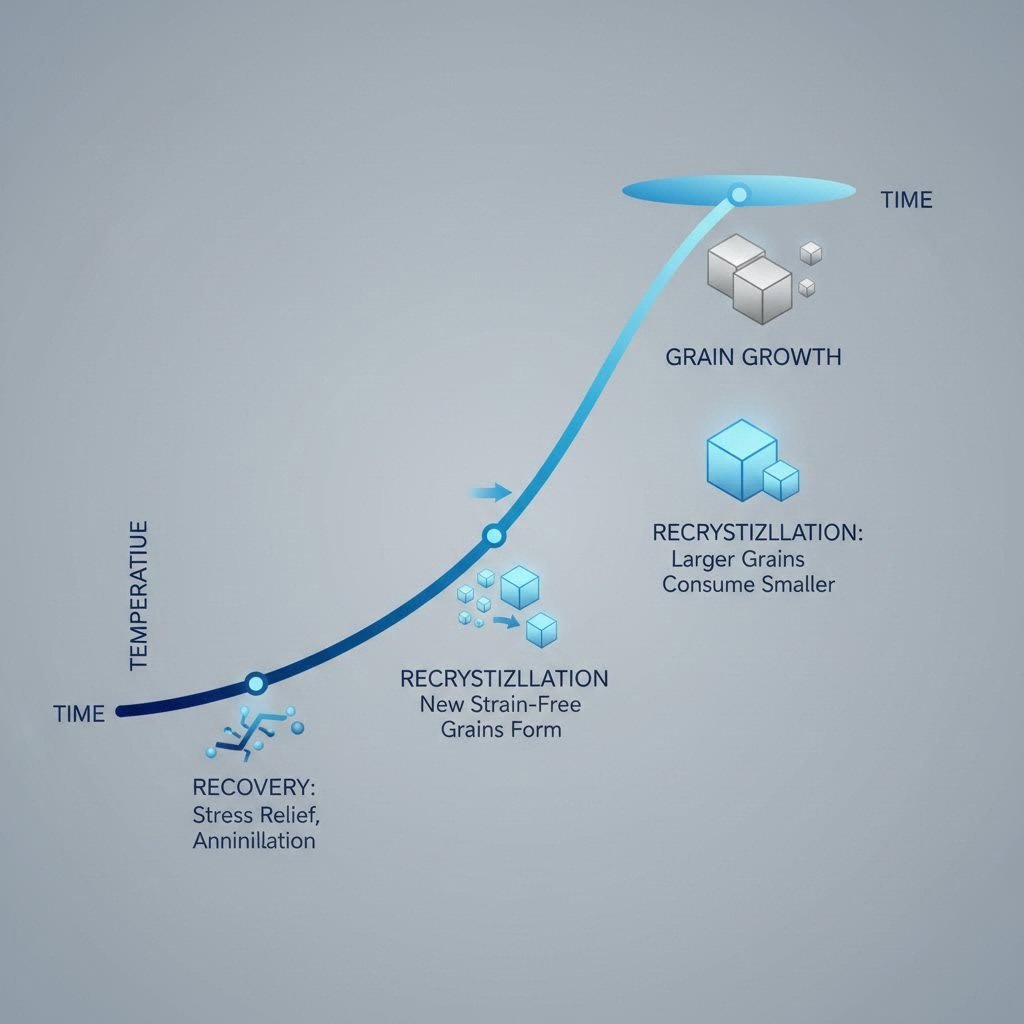

На пръв поглед отжигането изглежда като прост цикъл на нагряване и охлаждане. В микроскопично ниво обаче се случват три различни металургични събития, които определят крайното качество на щампованата детайл.

1. Фаза на възстановяване

Първият етап, известен като възстановяване, се осъществява при по-ниски температури. В този момент пещта осигурява точно достатъчно топлинна енергия, за да мобилизира атомите в металната решетка. Вътрешните напрежения, натрупани по време на първоначалното изстругване, се отстраняват, когато атомите преминават към по-устойчиви позиции. От съществено значение е, че видимата зърнеста структура остава предимно непроменена по време на тази фаза, но електрическата и топлинната проводимост на материала започват да се подобряват, което подготвя матрицата за структурна трансформация.

2. Фаза на рекристализация

Това е критичният праг за приложения при изстругване. Когато температурата се повиши над тази на метала температурата на рекристализация , изкривените, удължени зърна, причинени от обработката на студено, се заменят с нов набор от безпритисни, равнопоставени зърна. Плътността на изкривяванията пада рязко и механичните свойства на метала се рестартират ефективно. За дълбоките операции на изтегляне постигането на пълна рекристализация не е подлежащо на преговори, тъй като това възстановява гъвкавостта, необходима за следващата операция на формиране.

3. Да се съобразяваме. Фаза на растеж на зърното

Ако материалът се държи на температура твърде дълго или се нагрява прекалено много, новоформираните зърна ще започнат да се изяждат помежду си и да растат. Докато е приемливо да има малко растеж на зърното, прекомерният растеж води до груба микроструктура. При штампирането грубите зърна могат да причинят ефекта на "оранжева кора" - груба, текстурирана повърхност, която често води до козметично отхвърляне или преждевременно скъсване. Прецизното контролиране на времето на накисване е от жизненоважно значение, за да се спре процесът, преди растежът на зърното да е влошил качеството на повърхността.

Видове нагряване в работните потоци на штампиране

Не всички процеси на нажежаване служат на една и съща цел. Инженерите по штампиране трябва да изберат специфичната вариация, която съответства на техния обем на производство и геометрията на частите.

- Процес на междустадийно нагряване: Това е най-добрият начин да се рисува. Когато за дадена част се изисква съотношение на издърпане, което надвишава границата на формиране на метала, тя се штампира, изгаря се, за да се възстанови пластичността, и след това се штампира отново. Този цикъл позволява производството на удължени форми, като например кутии за патрони или цилиндри под високо налягане, които са невъзможни да се образуват с едно удари.

- Стресови облекчения За разлика от пълното изгаряне, този процес използва по-ниски температури, за да облекчи остатъчните напрежения, без да се променя грубото твърдост или структурата на зърното на материала. Често се прилага след последната операция по штампиране, за да се предотврати деформация или нестабилност на размерите по време на експлоатация.

- Латгова срещу непрекъсната отгревка: Изборът на метод често диктува скоростта на производство. Загряването на партиди включва нагряване на големи товари в затворена пещ, идеално за по-малки обеми или части, които изискват дълго време на накисване. За разлика от това, чрез непрекъснато изгаряне лентата се подава през пещ в тунел, като се съчетава перфектно с високоскоростните линии за штампиране.

За производителите, които се разширяват от прототип до масово производство, способността да управляват тези променливи на топлообработка е ключов отличител. Доставчици на модерни автомобили като Shaoyi Metal Technology използване на тези интегрирани възможности за доставка на сложни компонентиот прототипи до милиони сертифицирани по IATF 16949 единициза да се гарантира, че дори и части с голям тонаж като подрамки поддържат критична гъвкавост и структурна целост през целия процес на оформяне

Указания за конкретния материал

За да се получи успешно изгаряне, трябва да се спазват строги температурни прозорци, съобразени с химическата структура на сплава. Отклонението от тези диапазони може да доведе до непълно омекотяване или топене.

| Материално семейство | Приблизително. Температура на нажежаване | Метод за охлаждане | Съображения за печатане |

|---|---|---|---|

| Въглеродна стомана | 700°C 900°C | Бавно (огрев) | За да се предотврати тежко разграждане (окисляване), се изисква контролирана атмосфера. |

| Алуминиеви сплавове | 300°C 410°C | Охлаждане с въздух | Тежък температурен прозорец; прегряването може да влоши трайно силата. |

| Мед / Латун | 370°C 650°C | Бързо изгасяне или въздух | Бързото охлаждане може да помогне за предотвратяване на окисляване; силно реагира на отгряване. |

| Нержавееща стомана (серия 300) | 1010°C – 1120°C | Бързо гасене | Трябва да се охлажда бързо, за да се предотврати утаяването на карбиди, което намалява корозионната устойчивост. |

Алуминият изисква особено внимание, тъй като температурата му на отжигане е много по-близо до точката на топене в сравнение със стоманата. Задължителни са прецизни контроли на пещта, за да се предотврати проседане или деформация на детайла под собственото му тегло.

Отжигане срещу Отпускане срещу Нормализиране

Често съществува объркване между тези видове термична обработка, въпреки че целите им в контекста на штамповане са диаметрално противоположни.

- Изгаряне е около мекота . Извършва се преди oR между стъпки на штамповане, за да се максимизира формируемостта. Целта е метала да стане възможно най-еластичен.

- Степене на възстановяване се извършва след закаляване. Ако един штампов детайл се подложи на термична обработка, за да бъде твърд (мартензитен), той става крехък. Отпускането го нагрява отново леко, за да се пожертва малко твърдост в полза на якост, предотвратявайки счупване при удар.

- Нормализация включва загряване на стоманата и охлаждане във въздух, за да се усъвършенства размерът на зърното и да се постигне равномерна микроструктура. Въпреки че се възстановява част от дуктилността, полученият метал е по-твърд и по-силен от анелиран метал. Често се използва за конструкционни части, изискващи по-голяма якост, докато анелирането се запазва за части, нуждаещи се от максимална деформируемост.

Отстраняване на неизправности: Дефекти и контрол на качеството

Дори при установени параметри могат да възникнат дефекти при анелиране. Своевременното разпознаване на тези симптоми спасява партиди от брака.

Оксидация и люспене

Ако детайлите излизат от пещта с люспест, тъмен слой, атмосферата не е била контролирана. За прецизни штамповки този окислен слой поврежда повърхностната обработка и навредява на матриците. Решението е използването на вакуумна пещ или инертна газова атмосфера (азот/водород), за да се предпази металната повърхност по време на издръжката.

Ефектът "Апелово Шкуртене"

Грапубока, структурирана повърхност, появяваща се по радиуса на изтеглена част, обикновено показва прекомерен растеж на зърната. Това сочи, че температата на отпускане е била твърде висока или времето за издръжване твърде дълго. Намаляването на цикъла ще запази фината структура на зърната и гладката повърхност.

Неконсистентна твърдост

Ако една част от група се оформя перфектно, докато друга се напуква, пещта може да има нееднородно разпределение на температурата (студени петна). Редовното термично профилиране на пещта и осигуряването на правилното разстояние между части в коша са от съществено значение за равномерната рекристализация.

Майсторството в металургията за успешен процес на щампиране

Изгарянето е нещо повече от просто нагряване, а е стратегически фактор за формиране на сложни метали. Чрез разбирането на взаимодействието между изтвърждаването на метала и прекристализацията, инженерите могат да разширят границите на възможностите при штампирането на метала. Независимо дали това е за намаляване на напрежението в обикновен скоб или за да се направи възможно многостепенното изтегляне на дълбок съд, правилното прилагане на отжигането гарантира, че металът работи с пресата, а не срещу нея. Успехът се крие в детайлите: прецизен контрол на температурата, подходящ избор на атмосфера и строго проверка на качеството.

Често задавани въпроси

1. да се съобрази с Какво се случва в стадия на нажежаване?

По време на процеса на отпускане метала се нагрява до определена температура, при която атомите в кристалната му решетка получават достатъчно енергия, за да мигрират и се пренаредят. Този процес премахва дислокациите, причинени от предишна студена обработка, ефективно отстранявайки вътрешните напрежения. Формират се нови, свободни от напрежение зърна (рекристализация), които възстановяват мекостта и дуктилността на метала, подготвяйки го за по-нататъшна деформация.

2. Прави ли отпускането метала по-твърд или по-мек?

Отпускането прави метала по-мек. Основната му цел е да намали твърдостта и крехкостта, причинени от накъпване при студена обработка. Като възстанови естествената дуктилност на метала, отпускането го прави по-лесен за обработка и по-лесен за рязане, оформяне или штамповка без пукане. Ако има нужда метала да бъде затвърден, се използва друг процес, като гасене и отпускане.

3. Колко пъти може да се отпуска метал?

Обикновено няма теоретично ограничение за това колко пъти един метал може да бъде отжичен. Процесът представлява „нулиране“ на зърнестата структура на материала. При сложни операции на дълбоко изтегляне, детайлът може да се щампова, отжича и да се щампова отново няколко пъти, докато се постигне окончателната форма. Въпреки това, всеки цикъл изразходва енергия и време, затова производителите оптимизират процеса, за да използват възможно най-малко стъпки на отжичане.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —